Изобретение относится к области газотурбинных двигателей, преимущественно к камерам сгорания наземных турбомашин, работающих на газовом топливе с низкой токсичностью выхлопных газов.

Известен газотурбинный двигатель с турбиной, в которой камера сгорания разделена на до и застехиометрическую ступени, а горячие газы воздействуют на турбину высокого давления, затем отработавшие газы из этой турбины подвергаются повторной подготовке в последовательно включенной камере сгорания на стороне низкого давления и подаются в турбину низкого давления [1].

Недостатком известной конструкции газовой турбины является возможность образования в жаровых трубах камеры сгорания локальных зон обедненных и близких к стехиометрическому составу углеводородных топливовоздушных смесей, преимущественно при работе на сжатом природном газе. Это объясняется тем, что процессы смешения топливовоздушной смеси и ее горения осуществляются непосредственно в первичной (реакционной) зоне жаровых труб обеих ступеней камеры сгорания. Однако поскольку смешение - это физический процесс, а горение - мгновенная термохимическая реакция, скорости этих процессов не могут быть одного порядка. В камерах сгорания, в которых смешение и горение происходит в одном и том же объеме, реакция горения протекает в локальных зонах, "удобных" для горения стехиометрического состава смеси с локальными максимальными температурами. Известно, что уровень NOx определяется не средней температурой в зоне горения, а максимальной. При этом скорость образования NOx экспоненциально зависит от локальной температуры в зоне горения. В известной камере сгорания смешиваются малые объемы топлива с большим количеством воздуха, а процесс смесеобразования затягивается. Чем медленнее происходит процесс превращения топлива в химически активный реагент, тем больше и длительнее "забросы" температур, а следовательно, не исключаются выбросы NOx, что повышает токсичность продуктов сгорания.

Известен газотурбинный двигатель с системой карбюрирования и сгорания, который содержит камеру сгорания, смесительную камеру, первый и второй ряды форсунок, устройство зажигания и пластинчатый элемент для отделения смесительной камеры от камеры сгорания. В смесительной камере размещен первый ряд форсунок, направляющих топливовоздушную смесь в камеру сгорания в виде вращающегося вихря. Второй ряд форсунок, расположенный рядом с первым рядом форсунок, но за первым рядом форсунок по направлению потока, окружает камеру сгорания. Через второй ряд форсунок осуществляется подача сжатого воздуха в камеру сгорания в виде спирального вихря, окружающего топливовоздушную смесь. Этот вихревой поток воздуха отделяет газы продуктов сгорания от внутренней стенки камеры сгорания, образуя изолирующий слой, который препятствует подводу тепла от газов к стенке камеры сгорания [2].

Недостатком известной конструкции газотурбинного двигателя является возможность образования в жаровых трубах локальных зон бедных и близких к стехиометрическому составу углеводородных смесей, преимущественно при работе на сжатом природном газе. Это объясняется расположением смесительной камеры внутри камеры сгорания, отделяемой от последней вихревым потоком воздуха, и, следовательно, задержкой по времени процессов смешения. Поэтому осуществление и завершение процессов смешения происходит непосредственно в первичной зоне жаровых труб. При этом локальные зоны бедных и близких к стехиометрическому составу смесей в жаровых трубах камеры сгорания неизбежно образуются и при горении переобогащенных смесей также вследствие задержки процесса смешения углеводородных реагентов. В известной камере сгорания зоны горения бедных и близких к стехиометрическому составу смесей обладают повышенной локальной температурой в зоне горения, а это влечет за собой неизбежность образования окислов азота NОх и повышенную токсичность продуктов сгорания.

Наиболее близким к заявляемому является газотурбинный двигатель с системой карбюрирования и сгорания, содержащий камеру сгорания, выполненную по меньшей мере с одной жаровой трубой, смесительную камеру, распылители топлива и устройство зажигания. Смесительная камера и распылители топлива расположены с внешней стороны наружного корпуса камеры сгорания, дополнительно содержится регулятор расхода воздуха, направляемого в реакционную зону жаровой трубы, вход регулятора сообщен с полостью камеры сгорания через отверстия в стенке ее наружного корпуса, выходы регулятора и распылителей топлива соединены с входом смесительной камеры, а вход жаровой трубы изолирован от потока воздуха в полости камеры сгорания и через стенку ее наружного корпуса сообщен с выходом смесительной камеры [3].

Недостатком известной камеры сгорания является отсутствие возможности регулирования расхода газового топлива, а также топливовоздушной смеси с заданным коэффициентом избытка окислителя αr на входе в жаровую трубу, где αr равно отношению действительного количества воздуха к теоретически необходимому для полного сгорания топлива. Также недостатком известной камеры сгорания является отсутствие общего (синхронизирующего) привода каждого из регуляторов расхода топливовоздушной смеси с каждым из регуляторов расхода воздуха, направляемого в зону горения жаровой трубы. Это не позволяет полностью исключить возможность образования в зоне горения локальных зон бедных и близких к стехиометрическому составу топливовоздушных смесей, преимущественно при нестационарных режимах, не исключает выбросы токсичных продуктов сгорания и не полностью использует возможности повышения топливной экономичности камеры сгорания. Кроме того, не исключается возможность проскока пламени и самовоспламенения смеси в смесительной камере.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в снижении токсичности продуктов сгорания и повышении топливной экономичности камеры сгорания за счет возможности регулирования расхода газового топлива, а также состава топливовоздушной смеси на входе в жаровые трубы с заданным коэффициентом избытка окислителя путем установки механизма привода каждого из регуляторов расхода топливного газа и каждого из регуляторов расхода топливовоздушной смеси с каждым из регуляторов расхода воздуха, а именно исключения возможности образования локальных зон бедных по топливу и близких к стехиометрическому составу топливовоздушных смесей и условий для образования окислов азота в реакционной зоне жаровых труб в процессе горения, а также исключения проскока пламени и самовоспламенения смеси в смесительной камере.

Сущность технического решения заключается в том, что в камере сгорания турбомашины, содержащей кольцевую или ряд жаровых труб, смесительные камеры, распылители газового топлива, регуляторы расхода воздуха, направляемого в зону горения жаровых труб, вход каждого из которых сообщен с полостью камеры сгорания через отверстия в стенке ее наружного корпуса, а выходы регуляторов расхода воздуха и распылителей топлива соединены с входом смесительной камеры, при этом вход каждой из жаровых труб изолирован от потока воздуха в полости камеры сгорания и через стенку ее наружного корпуса сообщен с выходом смесительной камеры, согласно изобретению в камере сгорания содержится ряд регуляторов расхода газового топлива и регуляторов расхода топливовоздушной смеси, а также механизм привода каждого из регуляторов расхода газового топлива и каждого из регуляторов расхода топливовоздушной смеси с каждым из регуляторов расхода воздуха. Каждый из регуляторов расхода топливовоздушной смеси выполнен в виде горелки с тангенциальным завихрителем и центрального тела с возможностью перемещения его вдоль оси горелки. Механизм привода каждого из регуляторов расхода газового топлива и регуляторов расхода воздуха выполнен в виде поворотного валика, снабженного эксцентриковым кулачком центрального тела, дроссельными газовой и воздушной заслонками, кривошипным рычагом и устройством его поворота. Центральное тело снабжено перфорированным экраном, образующим трактовую поверхность внутри горелки, а также центральным отверстием, сообщающим полость камеры сгорания с полостью внутри горелки. Рычаги поворотных валиков соединены с устройством поворота кривошипного рычага посредством синхронизирующего кольца, расположенного вокруг наружного корпуса. Трактовая поверхность экрана и его поверхность в полости внутри горелки выполнены в форме тела вращения вокруг оси центрального тела.

Выполнение в камере сгорания ряда регуляторов расхода газового топлива и регуляторов расхода топливовоздушной смеси, а также механизма привода каждого из регуляторов расхода газового топлива и каждого из регуляторов расхода топливовоздушной смеси с каждым из регуляторов расхода воздуха позволяет организовать внешнее смесеобразование газового топлива перед подачей его в зону горения, а также организовать и завершить процесс смешения не в объеме жаровой трубы, а в отдельной смесительной камере с заданным αr коэффициентом избытка окислителя, постоянным на всех режимах или необходимым на каждом режиме для минимального содержания выбросов NOx. Это исключает возможность образования в жаровой трубе камеры сгорания локальных зон бедных и близких к стехиометрическому составу топливовоздушных смесей, имеющих максимальную локальную температуру, от времени пребывания при которой экспоненциально зависит скорость образования окислов азота NOx. Кроме того, это позволяет обеспечить благоприятные условия процесса горения как на режимах запуска и малого газа, так и на основных режимах работы.

Выполнение в каждом из регуляторов расхода топливовоздушной смеси горелки с тангенциальным завихрителем и размещенного внутри горелки центрального тела с возможностью перемещения его вдоль оси горелки позволяет регулировать расход газовой смеси при сохранении состава смеси, т.е. коэффициента αr избытка окислителя на всех режимах работы турбомашины, что исключает возможность образования в жаровой трубе локальных зон бедных и близких к стехиометрическому составу топливовоздушных смесей, уменьшает токсичность выхлопных газов турбомашины, устраняет возможность "проскока" пламени на режимах малого газа, уменьшает потери давления и позволяет управлять профилем скоростей потоков и структурой течения.

Выполнение в механизме привода каждого из регуляторов расхода газового топлива и регуляторов расхода топливовоздушной смеси с каждым из регуляторов расхода воздуха в виде поворотного валика, снабженного эксцентриковым кулачком центрального тела, дроссельными газовой и воздушной заслонками, кривошипным рычагом и устройством его поворота, позволяет регулировать состав смеси перед тангенциальным завихрителем и поддерживать его на оптимальном уровне в широком диапазоне изменений условий работы и потребной мощности турбомашины. Это упрощает механизм привода регуляторов расхода газового топлива и топливовоздушной смеси с каждым из регуляторов расхода воздуха, повышает его надежность и ресурс.

Выполнение в центральном теле перфорированного экрана, образующего трактовую поверхность и полость внутри горелки, а также центрального отверстия, сообщающего полость камеры сгорания с полостью внутри горелки, улучшает охлаждение центрального тела горелки, уменьшает потери давления, позволяет управлять профилем скоростей потоков и структурой течения, а также уменьшает нагарообразование горелки за счет снижения температуры экрана и стенок горелки. Кроме того, уменьшается возможность проскока пламени и самовоспламенения смесительной камеры.

Соединение рычагов поворотных валиков с устройством его поворота посредством расположенного вокруг наружного корпуса синхронизирующего кольца упрощает конструкцию механизма привода, позволяет, например, использовать узлы и механизмы привода поворотных лопаток компрессора турбомашины, что повышает надежность камеры сгорания.

Выполнение трактовой поверхности экрана и его поверхности в полости внутри горелки в форме тела вращения вокруг оси центрального тела уменьшает потери давления в трактовой и охлаждающей (внутренней) полостях горелки, а также обеспечивает равномерное охлаждение стенок горелки и экрана.

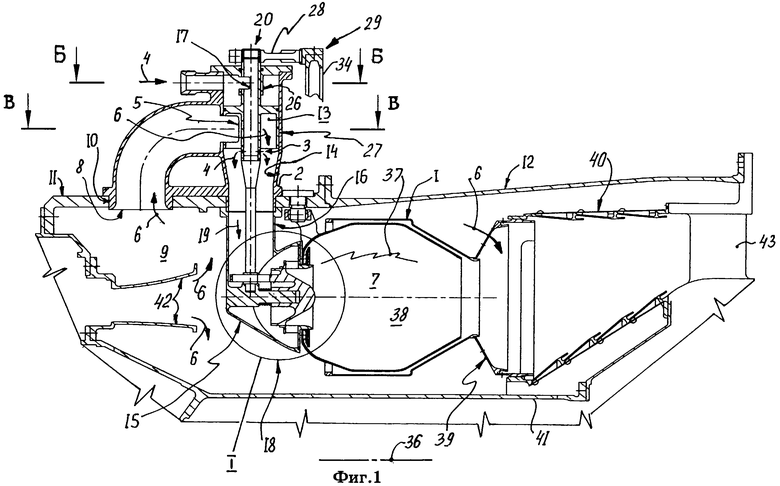

На фиг. 1 изображена верхняя часть продольного разреза камеры сгорания вдоль продольной оси одной из жаровых труб.

На фиг.2 - элемент I на фиг.1, горелка с максимальным проходным сечением тангенциального завихрителя.

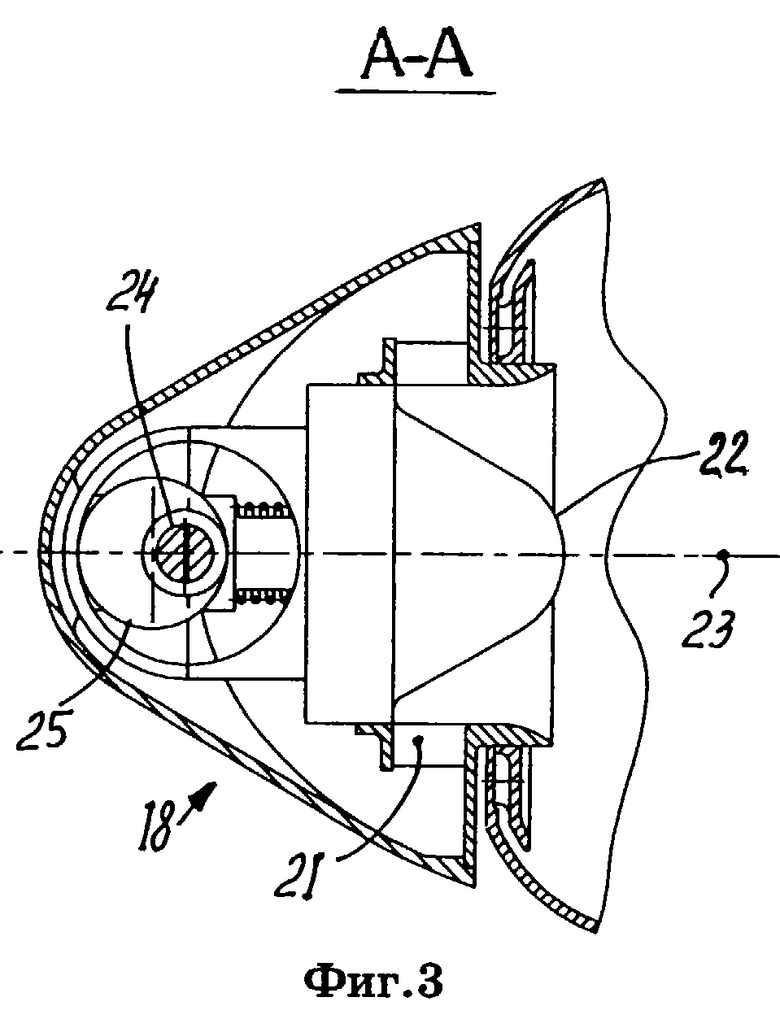

На фиг. 3 - разрез А-А на фиг.2, осевое перемещение центрального тела горелки.

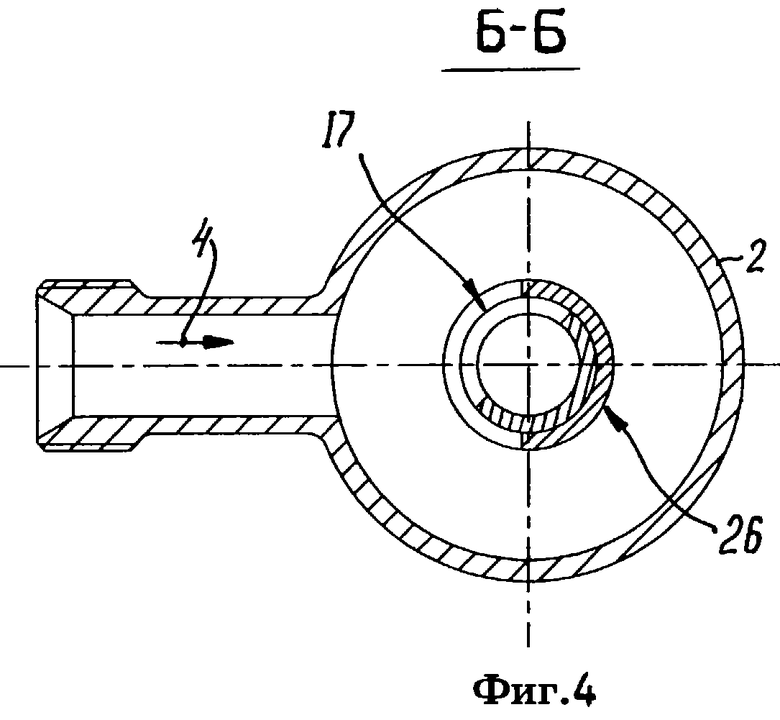

На фиг.4 - разрез Б-Б на фиг.1 поперек газовой заслонки.

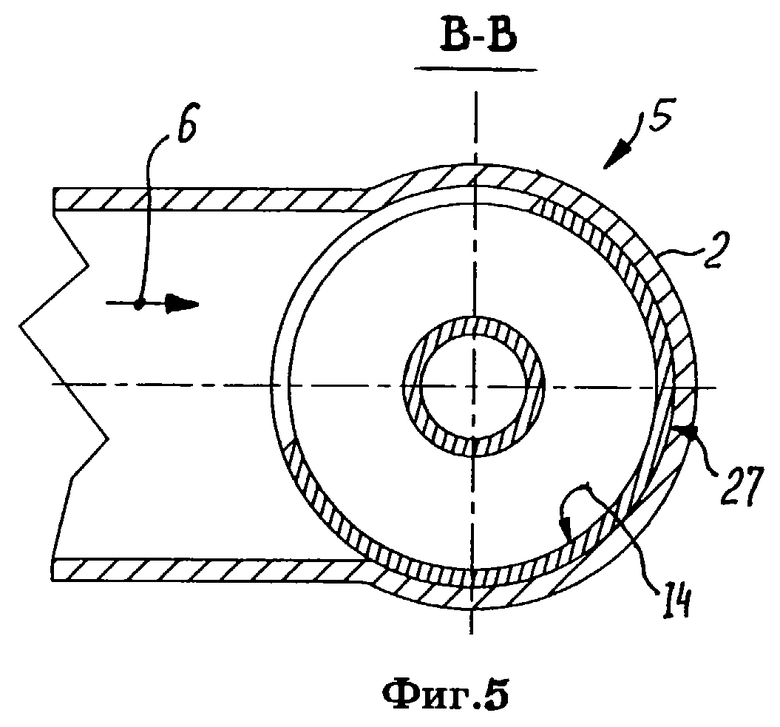

На фиг.5 - разрез В-В на фиг.1 поперек воздушной заслонки.

Камера сгорания турбомашины содержит кольцевую или ряд жаровых труб 1, смесительные камеры 2, распылители 3 газового топлива 4, регуляторы 5 расхода воздуха 6, направляемого в зону горения 7 жаровых труб 1. Вход 8 каждого из регуляторов 5 расхода воздуха 6 сообщен с полостью 9 камеры сгорания через отверстия 10 в стенке 11 ее наружного корпуса 12, выход 13 каждого из регуляторов 5 расхода воздуха 6 и распылителей 3 топлива 4 соединены с входом 14 смесительной камеры 2, а вход 15 каждой из жаровых труб 1 изолирован от потока воздуха 6 в полости 9 камеры сгорания и через стенку 11 ее наружного корпуса 12 сообщен с выходом 16 смесительной камеры 2 (см. фиг.1). Камера сгорания содержит ряд регуляторов 17 расхода газового топлива 4 и регуляторов 18 расхода топливовоздушной смеси 19, а также механизм привода 20 каждого из регуляторов 17 расхода газового топлива 4 и каждого из регуляторов 18 расхода топливовоздушной смеси 19 с каждым из регуляторов 5 расхода воздуха 6 (см. фиг. 1). Каждый из регуляторов 18 расхода топливовоздушной смеси 19 выполнен в виде горелки 20 с тангенциальным завихрителем 21 и размещенного внутри горелки 20 центрального тела 22 с возможностью перемещения его вдоль оси 23 горелки 20 по поверхности Д (см. фиг.1, 2, 3). Механизм привода каждого из регуляторов 17 расхода газового топлива 4 и регуляторов 18 расхода топливовоздушной смеси 19 с каждым из регуляторов 5 расхода воздуха 6 выполнен в виде поворотного валика 24, снабженного эксцентриковым кулачком 25 центрального тела, дроссельными газовой 26 и воздушной 27 заслонками, кривошипным рычагом 28 и устройством 29 его поворота (см. фиг.1, 2, 3). Центральное тело 22 снабжено перфорированным экраном 30, образующим трактовую поверхность 31 и полость 32 внутри горелки, а также центральным отверстием 33, сообщающим полость 9 камеры сгорания с полостью 32 внутри горелки (см. фиг.2). Рычаги 28 поворотных валиков 24 соединены с устройством 29 его поворота посредством расположенного вокруг наружного корпуса 12 синхронизирующего кольца 34 (см. фиг.1). Трактовая поверхность 31 экрана 30 и его поверхность 35 в полости 32 внутри горелки 20 выполнены в форме тела вращения вокруг оси 23 центрального тела 22 (см. фиг.2). Кроме того, на фиг. 1 изображено: 36 - ось турбомашины и камеры сгорания, 37 - факел пламени в полости 38 жаровой трубы 1 и отверстия 39 жаровой трубы 1, кольцевой газосборник 40 и внутренний корпус 41 камеры сгорания, диффузор 42 с внезапным расширением, а также сопловой аппарат 43 турбомашины.

Камера сгорания турбомашины работает следующим образом. При запуске турбомашины газовое топливо 4 подается через регулятор 17 и распылители 3 на вход 14 смесительной камеры 2, а воздух 6, сжатый в компрессоре турбомашины, подается одновременно через регулятор 5 на вход 14 смесительной камеры 2, где производится смесеобразование переобогащенной горючей смеси, при пусках и работе с недостатком кислорода, αr = 0,5...0,7. На выходе 16 смесительной камеры 2 топливовоздушная смесь с заданным коэффициентом избытка окислителя αr = 0,5...0,7 подается в тангенциальный завихритель 21 горелки 18, которая является регулятором расхода топливовоздушной смеси. При воспламенении горючей смеси в зоне горения 7 жаровых труб 1 образуется факел пламени 37 диффузионного горения, αr = 0,5...0,7, температура пламени невысокая (Т ≈ 750 К) и, следовательно, низкая скорость образования окислов азота на первой стадии сжигания. При этом за счет внешнего смесеобразования с заданным αr - коэффициентом избытка окислителя исключается образование в зоне горения 7 и полости 38 жаровой трубы 1 локальных зон бедных и близких к стехиометрическому составу углеводородных смесей, а также снижается скорость образования окислов азота в процессе горения. Большая часть сжатого компрессором воздуха 6 поступает через отверстия 39 в расширяющуюся часть (ниже горловины) жаровой трубы 1 и вдувается циркуляционно в факел пламени 37 продуктов горения переобогащенной смеси. При этом в факеле пламени 37 инициируются локальные зоны цепных реакций несгоревших активных реагентов газового топлива, смесь продуктов горения резко обедняется (αr = 1,8...2,2) и аэродинамически затормаживается за счет "внезапного" расширения между жаровыми трубами 1 и кольцевым газосборником 40, повышая полноту сгорания смеси. Скорость горения многократно возрастает вследствие лавинной активации горения, а температура горения фронта пламени повышается до 1990 К. Однако при этом время пребывания продуктов горения в зоне максимальных локальных температур многократно сокращается, концентрация азота и кислорода в зоне горения также уменьшается. На режимах запуска малого газа и на основных режимах работы устройство поворота 29 поворачивает синхронизирующее кольцо 34 и рычаги 28 поворотных валиков 24, при этом поворачиваются дроссельные заслонки 26 (газовая) и 27 (воздушная), изменяя проходное сечение тангенциального завихрителя 21 с заданным αr - коэффициентом избытка окислителя.

Использование предлагаемой конструкции камеры сгорания турбомашины снижает токсичность продуктов сгорания, повышает топливную экономичность турбомашины за счет возможности регулирования расхода газового топлива и состава топливовоздушной смеси перед подачей ее в жаровые трубы.

Источники информации

1. DE 4236071 А1, 28.04.94 г.

2. US 5140820 А, 25.08.92 г.

3. RU 2138659, F 02 C 3/14, 10.06.97 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2212005C2 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2406934C1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2264584C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ | 1999 |

|

RU2176052C2 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1999 |

|

RU2162988C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2151960C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С СИСТЕМОЙ КАРБЮРИРОВАНИЯ И СГОРАНИЯ | 1997 |

|

RU2138659C1 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С ПРИМЕНЕНИЕМ ДИФФУЗИОННОГО СТАБИЛИЗИРУЮЩЕГО ФАКЕЛА | 2014 |

|

RU2548525C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО ТОПЛИВА И КАМЕРА СГОРАНИЯ ТЕПЛОГЕНЕРАТОРА | 2005 |

|

RU2301376C1 |

Изобретение относится к области газотурбинных двигателей, преимущественно к камерам сгорания наземных турбомашин, работающих на газовом топливе с низкой токсичностью выхлопных газов. Изобретение позволяет снизить токсичность продуктов сгорания и повысить топливную экономичность камеры сгорания. Камера сгорания содержит ряд регуляторов расхода газового топлива и регуляторов расхода топливовоздушной смеси, а также механизм привода каждого из регуляторов расхода газового топлива и каждого из регуляторов расхода топливовоздушной смеси с каждым из регуляторов расхода воздуха. Каждый из регуляторов расхода топливовоздушной смеси выполнен в виде горелки с тангенциальным завихрителем и центрального тела с возможностью перемещения его вдоль оси горелки. Механизм привода каждого из регуляторов расхода газового топлива и регуляторов расхода воздуха выполнен в виде поворотного валика, снабженного эксцентриковым кулачком центрального тела, дроссельными газовой и воздушной заслонками, кривошипным рычагом и устройством его поворота. Центральное тело снабжено перфорированным экраном, образующим трактовую поверхность внутри горелки, а также центральным отверстием, сообщающим полость камеры сгорания с полостью внутри горелки. Рычаги поворотных валиков соединены с устройством поворота кривошипного рычага посредством синхронизирующего кольца, расположенного вокруг наружного корпуса. Трактовая поверхность экрана и его поверхность в полости внутри горелки выполнены в форме тела вращения вокруг оси центрального тела. 5 з.п.ф-лы, 5 ил.

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С СИСТЕМОЙ КАРБЮРИРОВАНИЯ И СГОРАНИЯ | 1997 |

|

RU2138659C1 |

| US 5140820 А, 25.08.1992 | |||

| DE 4236071 А, 04.05.1994 | |||

| Камера сгорания | 1978 |

|

SU714867A1 |

| SU 1354891 А1, 24.03.1986 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ РАСПРЕДЕЛЕНИЯ РАСХОДА ВОЗДУХА | 1997 |

|

RU2134843C1 |

Авторы

Даты

2003-10-27—Публикация

2001-12-17—Подача