Настоящее изобретение касается нитей (или "волокон") из стекла, предназначенных для упрочнения органических и/или неорганических материалов, причем эти нити и/или материалы пригодны для использования в коррозионной среде (влага, среда, загрязненная NaCl, кислая или щелочная среда). Настоящее изобретение касается также композиций, используемых для покрытия нитей и упрочненных продуктов (или "композитов"), полученных из этих нитей.

Давно известно использование стекловолокон для упрочнения органических и/или неорганических материалов. Наиболее часто используемые волокна представляют собой волокна из стекла E, т.е. из композиции, полученной на основе эвтектической смеси системы SiO2-Al2O3-CaO при 1170oC. Эти волокна обычно покрыты в процессе их изготовления жировым составом, предназначенным, в частности, защитить волокна от абразивного износа и обеспечить адгезию между стеклом и материалом, который эти волокна должен упрочнить (в основном хорошая адгезия способствует получению композитов с хорошими механическими свойствами). Волокна из стекла E, покрытые жировым составом, также пригодны к соединению с органическими, термопластичными или термореактивными материалами при создании композитов с хорошими механическими свойствами. Однако в некоторых коррозийных средах (например, когда эти волокна непосредственно, т. е. без защиты органическим материалом - соединены с щелочным материалом, например цементом, или когда композиты, выполненные на основе этих волокон, подвергнуты значительным механическим напряжениям в некоторых коррозийных средах, а именно в цементе или в некоторых сооружениях, постоянно контактируя с водой, солью или кислотой) эти волокна разрушаются, их механическое свойства снижаются, что приводит к уменьшению их упрочняющей эффективности с течением времени.

Эту проблему пытались разрешить различными методами. В частности, известно, что изменяли состав стекла, из которого образовывали волокна, с тем чтобы повысить химическую стойкость этих волокон в отношении высокощелочной среды. Состав такого стекла, называемого щелочестойким, содержит в основном значительное количество оксида циркония и представляет собой, например, Na2O- ZrO2-SiO2.

Классический состав этих стекол, в частности, описан в патенте GB 1290528.

Однако если даже эти стекла менее подвержены действию щелочной среды, чем стекло E, их разрушение только тормозится, а снижение их механических свойств может быть значительно при некоторых условиях. Кроме того, использование таких волокон в настоящее время остается ограниченным при прямом упрочнении цемента, эти волокна, даже покрытые жировым составом, обычно используемым для увеличения адгезии волокон из стекла E к органическим материалам, сцепляются с органическими материалами более слабо, чем волокна из стекла E, и по этой причине представляют весьма ограниченный интерес при упрочнении названных материалов. Такие волокна, даже покрытые жировым составом, традиционно используемым для покрытия волокон из стекла E для придания им способности к сплетению, могут быть сплетены с трудом.

Кроме того, известно покрытие стекловолокон, предназначенных для упрочнения цемента, грунтовкой, состав которой должен защитить поверхность волокон от воздействия цемента. Для этой цели были предложены многочисленные соединения, например, покрытие волокон фурановой смолой, однако большинство из них обеспечивало лишь временную защиту (EP 0297602).

Другие решения (такие как добавка агента, понижающего основность сред, в которых находятся волокна) касались только специфического применения и, значит, имели весьма ограниченное применение. Известно также использование других упрочнителей (углеволокно и т.д. ) для создания композитов, устойчивых в коррозионной среде, однако цена таких упрочнителей остается повышенной в сравнении с ценой стекловолокон, а потому и использование иных упрочнителей ограничено.

Настоящее изобретение устраняет вышеназванные недостатки. Настоящее изобретение предлагает стекловолокна, позволяющие осуществлять более значительное упрочнение и/или надежнее поддерживать упрочняющий эффект во времени при воздействии по меньшей мере одной из следующих коррозийный сред: влажная среда, среда, загрязненная NaCl, кислотная среда, щелочная среда. Изобретение предлагает, в частности, стекловолокна, способные к надежному соединению с органическими материалами и/или неорганическими материалами с образованием композитов, обладающих улучшенными механическими свойствами до и после старения на протяжении по меньшей мере некоторого периода времени при нахождении в по меньшей мере одной из следующих сред: влажная среда, среда, загрязненная NaCl, кислотная среда, щелочная среда, и/или стекловолокна, разрушение которых в по меньшей мере одной из названных выше коррозионных сред значительно замедлено (снижение механических свойств композитов, полученных на основе этих стекловолокон, менее быстрое).

Стекловолокна, согласно заявляемому изобретению, покрытые жировым составом, содержат по меньшей мере один силан, имеющий следующую формулу:

Si(R2)(R2)(R3)(R4),

в которой

R1, R2 представляют собой алкоксигруппы,

R3 представляет собой алкоксигруппу или остаток на основе только углерода, водорода и, возможно, азота,

R4 представляет собой остаток только на основе углерода, водорода и, возможно, азота, содержащий по меньшей мере один ненасыщенный цикл, замещенный по меньшей мере одной ненасыщенной цепью, сопряженной с циклом.

Настоящее изобретение касается также жирового состава, используемого для покрытия волокон, при этом назначенный состав содержит по меньшей мере один силан, имеющий вышеуказанную формулу.

Говоря о "составе, содержащем ...", имеют в виду "состав, одни из исходных компонентов которого представляет собой ...", независимо от изменений, произошедших с этим компонентом в "составе". Таким же образом, говоря о "волокнах" из стекла, покрытых ...", имеют в виду "волокна из стекла, которые были покрыты ...", независимо от изменений, произошедших с покрытием после обычных обработок, которым подвергались стекловолокна, а именно после операций высушивания и/или полимеризации.

Стекловолокна, согласно изобретению, получают в соответствии с известными способами. Обычно производство стекловолокон, согласно изобретению, осуществляют следующим образом: струи расплавленного стекла механически протягивают через отверстия одной или нескольких фильер, образуя непрерывное полотнище из ниточек, после чего ниточки покрывают жировым составом, согласно изобретению, перед тем как собрать их в одно или несколько волокон. Эти волокна возможно затем намотать на вращающуюся катушку перед тем, как подвергнуть другим операциям (размотке для последующего разрезания, тканья), или разложить на движущемся конвейере или же возможно разрезать сразу после их образования с помощью средства, служащего для протягивания (непосредственная разрубка под фильерой). Состояние волокон изменяют таким образом в зависимости от предполагаемого использования. Стекловолокна, согласно изобретению, могут иметь вид намотки непрерывных нитей (вид нарезанных нитей, вид полотнищ из непрерывных спутанных волокон, оплеток, лент, сеток и т.д., причем эти различные волокна в основном образованы ниточками, имеющими диаметр между 5 и 24 мкм).

Стекловолокна, согласно изобретению, могут быть получены из любого типа стекла, который обычно используется для изготовления упрочняющих стекловолокон. Волокна, согласно изобретению, могут представлять собой волокна из стекла E, волокна из стекла типа "R" (механически прочное) или типа "S" на основе оксида кремния, оксида алюминия, оксида магния и, возможно, оксида кальция, волокна из щелочестойкого стекла и т.д. В частности, в случае, когда стекловолокна, согласно изобретению, представляют собой волокна из стекла E, они предпочтительно получены из стекла, включающего в основном следующие компоненты, содержание которых показано в весовых процентах: 52-58% SiO2, 12-16% Al2O3, 16-25% CaO, 4-13% B2O3, 0-6% MgO, 0-2% оксидов щелочных металлов (в основном Na2O и/или K2O), это стекло может также содержать другие составляющие, такие как фтор, TiO2, CuO, BaO, ZnO, ZrO2, LiO2, SO3 .. . в количествах, не превышающих 1% для каждого из этих составляющих. Другие стекла, также пригодные для использования при выполнении упрочняющих волокон, но менее часто используемые по этому назначению, могут быть также названы, а именно химически стойкие стекла следующего состава, данного в весовых процентах: 57-50% SiO2, 11-13% Al2O3, 20-22% CaO, 2-5% MgO, 0-0,5% B2O3, 2-3% TiO2, 0-3% ZnO, 0,9-1% Na2O и/или K2O), или стекла, устойчивые к кислотной среде, следующего состава, показанного в вес. процентах: 60-66% SiO2, 2-6% Al2O3, 14-15% CaO, 1-3% MgO, 2-7% B2O3, 7-10% Na2O и/или K2O, 0-0,4% Fe2O3.

Предпочтительно стекловолокна, согласно заявляемому изобретению, представляют собой волокна из стекла, называемого "щелочестойкое", это стекло содержит в основном оксид циркония ZrO2. Эти волокна могут быть выбраны среди всех волокон из "щелочестойких" стекол (тех, что описаны в патентах GB 1290528, US 4345037, US 4036654, US 4014705, US 3859106 и т.д.) и содержащих предпочтительно по меньшей мере 5 мол.% ZrO2. Согласно варианту выполнения изобретения, стекло, из которого образуют волокна, содержит SiO2, ZrO2 и по меньшей мере один оксид щелочного металла, предпочтительно Na2O, в качестве основных компонентов.

Состав щелочестойкого стекла, в основном используемого при изготовлении стекловолокон, согласно изобретению, описан в патенте GB 1290528 и включает в основном следующие компоненты, данные в молярных процентах; 62-75% SiO2, 7-11% ZrO2, 13-21% R2O, 1-10% R'O, 0-4% Al2O3, 0-6% B2O3, 0-5% Fe2O3, 0-2% CaF2, 0-4% TiO2, при этом R2O представляет собой один или несколько оксидов щелочных металлов, а предпочтительно Na2O и, возможно, (до 2%) Li2O, а R'O представляет собой один или несколько компонентов, выбранных среди оксидов щелочно-земельных металлов, ZnO и MnO. Волокна из щелочестойкого стекла, согласно изобретению, имеют особое преимущество относительно целей изобретения, как это будет показано ниже.

Замасливающая композиция, покрывающая волокна, согласно изобретению, может представлять собой водную композицию, безводную композицию или может содержать, например, менее 5% вес. соединений, выполняющих исключительно роль растворителя. В большинстве случаев замасливающая композиция, согласно изобретению, представляет собой водную композицию, содержащую от 70 до 98 вес.% воды и имеющую вид водной дисперсии (эмульсии, суспензии, смеси эмульсии(сий) и/или суспензии(зий) или раствора.

Как указывалось выше, эта композиция содержит по меньшей мере один силан, в основном выбранный из ограниченной группы силанов, отвечающих определению, данному выше. Использование для упрочнения органических и/или неорганических материалов стекловолокон, покрытых замасливающей композицией, включающей один или несколько этих силанов, согласно изобретению, позволяет получить композиты, обладающие улучшенным(и) механическим(и) свойствам(ами) перед и в течение по меньшей мере некоторого времени после старения в по меньшей мере одной из следующих коррозионных сред: влажная среда, среда, загрязненная aC, кислотная среда, щелочная среда, и/или позволяет получить композиты, механические свойства которых лучше сохраняются во времени (снижение механических свойств менее быстрое). При этом отмеченное улучшение свойств находится в зависимости от типа стекловолокна, покрытого этой композицией от упрочняемого материала, и от рассмотренной коррозионной среды.

Говоря о "улучшенных механических свойствах", всегда имеют в виду механическое свойства, улучшенные по отношению к свойствам тех же самых стекловолокон, но непокрытых замасливающей композицией согласно изобретению, а точнее тех же самых стекловолокон, покрытых обычной замасливающей композицией, содержащей в качестве силана силан, отличающийся от того, что назван в настоящем изобретении.

Особенно интересные результаты получены в случае, когда стекловолокна, согласно изобретению, представляют собой волокна из щелочестойкого стекла, при этом связь этих волокон с органическими материалами, а точнее с термореактивными материалами, представляется весьма благоприятной композиты, полученные из этих волокон и органического материала обладают наилучшими механическими свойствами до старения и в течение по меньшей мере некоторого времени после старения в коррозионной среде, какой бы она ни была, при этом сравнение свойств осуществляют с композитами, полученными из тех же самых органических материалов и обычных волокон из щелочестойкого стекла, которые не покрыты замасливающей композицией, согласно изобретению, а более точно сравнение свойств осуществляют, рассматривая композиты на основе волокон из щелочестойкого стекла, покрытых жировым составом, содержащим силан, отличающийся от силана, заявляемого в настоящем изобретении. Волокна из щелочестойкого стекла, покрытые замасливающей композицией, согласно изобретению, могут быть также с успехом использованы не только для непосредственного упрочнения неорганических корродирующих материалов, например, основных материалов, таких как цемент, но также, что совершенно неожиданно, с большим успехом для упрочнения органических материалов, рассчитанных или не рассчитанных на значительные нагрузки в коррозионной среде (например, в цементе).

Кроме того, замечено, что волокна из щелочестойкого стекла, покрытые составом, согласно изобретению, пригодны для тканья, что позволяет их использовать по таким назначениям, как выполнение сеток для фасада, причем эти сетки до настоящего времени выполнялись из волокон из стекла E, покрытых защитным веществом (в основном, имеющим вид концентрированной эмульсии нескольких пленкообразующих полимеров типа бутадиена, полихлорвинила, акрилового полимера). Использование по такому назначению волокон из щелочестойкого стекла, первоначально уже по своей природе более пригодных, чем волокна из стекла E, для непосредственного упрочнения основных материалов, таких как цемент, и не требующих по этой причине защиты органическим веществом при применении по этому назначению, позволяет таким образом исключить применение дополнительного защитного материала.

Композиты, полученные на основе органического материала и других стекловолокон, покрытых замасливающим составом, согласно изобретению, - таких как волокна из стекла R или E, согласно изобретению, - также обладают повышенными механическими свойствами до старения и в течение по меньшей мере некоторого времени после старения в по меньшей мере некоторых корродирующих средах, при этом указанное повышение механических свойств в ряде случаев менее значительно, чем в случае, когда используются волокна, выполненные из щелочестойкого стекла, согласно изобретению. Однако использование волокон из стекла E, согласно изобретению, для получения композитов не обеспечивает повышения механических свойств этих композитов, когда последние подвергаются значительным нагрузкам в кислотной среде. Таким же образом использование волокон из стекла E, согласно изобретению, в основной среде не приводит к заметному повышению механических свойств получаемых композитов. Кроме того, во влажной среде и/иди в среде, загрязненной NaCl, повышение механических свойств композитов в период после старения отмечается в течение менее продолжительного времени при использовании волокон из стекла R, согласно изобретению, чем при использовании волокон из щелочестойкого стекла, согласно изобретению. Волокна из стекла R или E, согласно изобретению, позволяют, однако, получать композиты, механические свойства которых, несмотря на все, особо повышены из-за хорошей природной адгезии волокон из стекла R или E и органических материалов.

Преимущественно группа R4 силана, упомянутого в описании изобретения, имеет следующую формулу:

R5⊘ R6

где:

⊘ представляет собой ненасыщенный цикл, при этом названный цикл предпочтительно представляет собой бензольный цикл, при этом названный цикл представляет собой параизомер,

R6 представляет собой ненасыщенную цепь, сопряженную с циклом.

Предпочтительно R6 = -(CH=CH)м-H, причем "м" - целое число, равное от 1 до 4, в основном соразмерно пространственному загромождению. В особо предпочтительном случае "м" = 1 или возможно 2.

R5 представляет собой алифатическую цепь, содержащую алкил(ы) и возможно амин(ы) (эта или эти аминогруппы могут способствовать некоторым сочетаниям с другими компонентами замасливающего состава и/или с упрочняющими материалами), при этом число атомов в основной цепи составляет от 4 до 20, в основном соразмерно пространственному загромождению. Эта цепь может быть разветвленной и иметь ненасыщенности в основном на своих ответвлениях. Предпочтительно эта алифатическая цепь содержит алкил(ы) и амин(ы). Однако преимущественно она содержит по меньшей мере 4 углерода и остается преобладающе соединением групп алкилов (например, преимущественно эта цепь содержит по меньшей мере в 3 раза больше алкильных групп, чем аминогрупп), она преимущественно состоит из последовательности групп, имеющих следующую формулу: -(CH2)n-NH-, где "n" - целое число, изменяющееся в соответствии с группами и преимущественно менее 4, и заканчивающееся на каждом из своих концов алкильной группой. Например, R5 = -(CH2)n- NH-(CH2)n, -NH-(CH2)n- с "n", "n", "n" - ≅ 4.

Группа R3 силана, упомянутого в описании изобретения, может представлять собой группу типа R4 или R5 или алкоксигруппу, а преимущественно является алкоксигруппой. Алкоксигруппы силана, согласно изобретению, являются преимущественно группами, выбранными среди этоксигрупп и метоксигрупп.

Согласно предпочтительному варианту выполнения изобретения, замасливающая композиция, используемая согласно изобретению, содержит по меньшей мере один сплав, как он определен выше, в котором: R1=R2R3=-CH3O,  при R5=-(CH2)3-NH-(CH2)2-NH-CH2, a R6 = -CH=CH2, т.е. 1- винилбензил-4-аминометил-этиламино-пропилтриметоксисилан.

при R5=-(CH2)3-NH-(CH2)2-NH-CH2, a R6 = -CH=CH2, т.е. 1- винилбензил-4-аминометил-этиламино-пропилтриметоксисилан.

Содержание силана(нов), имеющих формулу, данную в описании изобретения, в замасливающей композиции, заявляемом в настоящем изобретении, в основном составляет от 0,5 до 20 вес.%, предпочтительно от 2 до 15 вес.% , а особо предпочтительно между 4-5 и 13 вес.% от сухого экстракта жирового состава, при этом отмечаемое повышение механических свойств композитов растет в основном с ростом содержания силана (исключение составляет случай, когда волокна из стекла E используются в кислотной среде, как это показано ранее). При содержании силана(ов), согласно изобретению, ниже 0,5 вес.%, улучшение механических свойств мало заметно, при содержании менее 2 вес.% это улучшение в основном малозначительно, а при содержании силанов более 15 вес.%, согласно изобретению, стоимость замасливающего состава становится очень значительной, не обеспечивая при этом дальнейшего улучшения свойств, и даже, в ряде случаев, при содержании более 20% наблюдают снижение названных свойств.

Помимо по меньшей мере одного силана, названного выше, замасливающая композиция, согласно изобретению, может содержать один или несколько других силанов, играющих в основном роль агентов, обеспечивающих сочетание, а более конкретно, состав может содержать один или несколько обычно применяемых силанов в замасливающих составах, например, гамма-метакрилоксипропилтриметоксисилан, гамма- глицидоксипропилтриметоксисилан и т.д. при этом такие силаны могут способствовать сочетанию между стекловолокном и упрочняемым материалом. В этом случае содержание силана или силанов, отличных от силана, названного согласно изобретению, в основном составляет менее 12 вес.%, но предпочтительно менее 5 мас.% от сухого экстракта состава, согласно заявляемому изобретению, при этом максимальное содержание силана(нов) (все силаны смешаны) не превышает 25 вес.% от сухого экстракта состава, заявляемого в настоящем изобретении. Замасливающая композиция может также содержать и другие агенты сочетания, например титанаты, цирконаты и т.д., или органические соединения, облегчающие сочетание стекловолокон с некоторыми органическими материалами.

В соответствии с предпочтительным вариантом выполнения изобретения, покрывающий волокна состав содержит, помимо силана или силанов, согласно изобретению, по меньшей мере один адгезивный агент, т.е. агент, обеспечивающий обычно связь ниточек между собой (целостность) внутри волокна, имеющий вид соединения со свойствами(вом) эпокси, а предпочтительно полимер с по меньшей мере частично полимеризованными функциями, обладающий по меньшей мере одним свойством эпоксигруппы, при этом этот "предполимер" представляет собой, например, диэпоксилсодержащее производное бисфенола A или F, смолу эпоксифенол-новолак или эпоксикрезол-новолак, этилфенилглицидил, этилтриглицидилпарааминофенола, этилциклогександиметанолдиглицидила и т.д. Комбинированное использование по меньшей мере одного силана, а что определено согласно изобретению, в по меньшей мере одного адгезивного агента, имеющего по меньшей мере одно свойство эпоксигруппы в замасливающей композиции согласно изобретению, позволяет получить еще более хорошие и значительно повышенные механические свойства композитов, полученных из этих волокон и органического и/или неорганического материала, при этом механические свойства определялись до старения в коррозионной среде в течение по меньшей мере какого-то времени старения и после старения. Кроме того, комбинированное использование названных компонентов позволяет получить замечательные результаты в отношении стойкости к коррозии (потеря значительно менее быстрая механических свойств во времени в коррозионной среде) как этих композитов, так и волокон, особенно при этом необходимо отметить, что достигаемая коррозионная стойкость более значительна, чем в случае, когда используют состав, содержащий в эквивалентном количестве только один из названных компонентов (синергический эффект).

Состав может также содержать один или несколько других адгезивных агентов, например, адгезивный агент со свойством(вами) полиэфира, например, поливинилацетат, при этом такие адгезивные агенты содержатся дополнительно в адгезивным агентам со свойством(вами) эпоксигруппы или же вместо них. Однако вариант при отсутствии адгезивного агента со свойством(вами) эпоксигруппы менее предпочтительный, чем вариант с использованием последнего, как это будет показано ниже. Содержание адгезивного(ных) агента(тов) преимущественно составляет от 0 до 85 вес.%, но в основном составляет от 50 до 75 вес.% от сухого экстракта состава, при этом по меньшей мере 85% этого количества составляют адгезивные агенты со свойствами эпоксигруппы, как упоминалось выше.

В соответствии с предпочтительным вариантом выполнения изобретения, главным образом в случае, когда волокна предназначены для непосредственного упрочнения основного материала, например цемента, состав содержит, помимо по меньшей мере одного силана, что был определен выше, и, возможно, по меньшей мере одного адгезивного агента со свойствами эпоксигруппы, по меньшей мере одну фосфоновую кислоту или производное фосфоновой кислоты. Эта кислота или производное фосфоновой кислоты может быть представлено, например, гексаметилендиаминтетраметилфосфонатом калия, диэтилентриаминрентаметиленфосфонатом калия, бутанфосфоноваятрикарбоновой кислотой, бутанфосфортрикарбоксилатом натрия, оксиэтандифосфоновой кислотой, оксиэтандифосфонатом натрия и т.д. Использование для покрытия стекловолокон состава, содержащего по меньшей мере названный силан, согласно изобретению, в комбинации с по меньшей мере одной кислотой или производным фосфоновой кислоты, позволяет достигнуть как волокнам, так и композитам на основе этих волокон, согласно изобретению, значительной коррозионной стойкости особо, когда стекловолокна непосредственно соединяются с неорганическим основным материалом, таким как цемент. Комбинированное использование по меньшей мере одного силана, согласно изобретению, по меньшей мере одной кислоты или производного фосфоновой кислоты и по меньшей мере одного адгезивного агента со свойствами эпоксигруппы в составе, покрывающем волокна, согласно изобретению, позволяет получить волокна, обладающие удивительной стойкостью к старению в по меньшей мере некоторых коррозионных средах, например, в щелочной среде. При этом достигаемая коррозионная стойкость более значительна, чем в случае, когда используют состав, содержащий в эквивалентных количествах только один или два из названных компонентов. Этот синергический эффект замечается особо тогда, когда стекловолокна непосредственно соединены с неорганическим основным материалом, таким как цемент.

Содержание фосфоновой кислоты в основном составляет от 0 до 40 вес.% от сухого экстракта состава, но преимущественно, особо в случае, когда стекловолокна предназначаются для непосредственного соединения с неорганическим основным материалом, таким как цемент, содержание составляет от 10 до 40 вес.% от сухого экстракта состава.

Помимо вышеназванных компонентов, композиция, согласно изобретению, может также содержать другие компоненты, а именно компоненты, обычно используемые в замасливающих композициях, например, смазывающие агенты или же пленкообразующие агенты, текстильные агенты, антистатические агенты, эмульгаторы, поверхностно-активные вещества, смачивающие агенты и т.д., при этом содержание этих агентов предпочтительно составляет менее 30 вес.% от сухого экстракта состава. В большинстве случаев композиция содержит по меньшей мере один смазывающий агент, например, сложный эфир кислоты жирного ряда или производное спирта жирного ряда, при этом содержание смазывающего агента предпочтительно составляет по меньшей мере 5 вес.% от сухого экстракта состава.

Композиция, согласно изобретению, может быть получена путем смешивания непосредственно всех компонентов или путем прибавления компонентов в несколько этапов. В основном силан, согласно изобретению, вводят в состав в гидролизованной форме. После смешивания активных веществ к полученной смеси можно прибавить растворитель, в основном, воду для того, чтобы получить состав и желаемые пропорции.

В том случае, когда замасливающая композиция, согласно изобретению, имеет форму водной дисперсии, сухой экстракт состава в основном составляет от 2 до 30 вес.% всей композиции.

В основном замасливающую композицию наносят в одну стадию на ниточки перед тем, как их собрать в волокна, как это объяснено выше. Однако компоненты замасливающей композиции, покрывающие волокна, могут быть нанесены в несколько стадий, например, силан, согласно изобретению, может быть нанесен в гидролизованной форме независимо от других компонентов композиций, но предпочтительно до осаждения других компонентов, чтобы силан был в непосредственном контакте со стеклом волокна.

Потери при прокаливании волокон, согласно изобретению, составляют преимущественно от 0,2 до 4% от веса волокон, преимущественно от 0,3 до 2% от веса волокон. Эти волокна позволяют эффективно упрочнять органические и/или неорганические материалы и позволяют получить композиты, обладающие повышенными механическими свойствами в коррозионной среде, как объяснено выше.

Композиты, полученные на основе волокон, согласно изобретению, содержат по меньшей мере один органический и/или по меньшей мере один неорганический материал и стекловолокна, при этом по меньшей мере одна часть волокон представляет собой волокна, заявляемые в настоящем изобретении. Стекловолокна, согласно изобретению, преимущественно находятся в сочетании с термореактивными материалами (сложные виниловые эфиры, сложные полиэфиры, фенольные, эпоксидные, акриловые), при этом предпочтение отдается сложным виниловым эфирам как более стойким к действию коррозии, чем другие органические материалы, и/или со связующими материалами (цемент, бетон, известковый раствор, гипс, соединения, образовавшиеся при реакции между окисью кальция, двуокисью кремния и водой ...), причем упрочнение связующих материалов возможно осуществлять непосредственно или в порядке выполнения предварительных операций (осуществление предварительно сочетания с органическим материалом до введения в цемент).

Нижеследующие примеры ни в коей мере не ограничивают заявляемое изобретение, а лишь иллюстрируют стекловолокна и композиции, согласно изобретению, и позволяют сравнивать механические свойства до и после старения композитов, выполненных на основе стекловолокон, согласно изобретению, с механическими свойствами композитов, выполненных на основе традиционных стекловолокон.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

В этом примере стеклянные ниточки диаметром 14 мкм получены путем вытягивания ниточек жидкого стекла, при этом используемое стекло представляет собой стекло щелочестойкое, состав которого представлен ниже в вес. процентах):

SiO2 - 61,6

Al2O3 - 0,9

ZrO2 - 16,8

CaO - 5,4

Na2O - 14,7

K2O - 0,3

Fe2O3 - 0,05

Фтор - 0,26.

TiO2 - 0,1

SO3 - 0,5.

Эти ниточки покрывают в процессе их перемешивания перед тем, как собрать в волокна, замасливающим составом, включающим 1 вес.% смазочного агента на основе этоксилированного нонилфенола (торговая марка "IGEPAL CO 880" фирмы GAF), 0,15 вес. % гамма-метакрилоксипропилтриметоксисилана (торговая марка "Silquest A 174" фирмы OSI), при этом наполнителем является вода. Волокна, полученные при объединении ниточек, линейная масса ("титр") которых составляет 300 г/км (текс), наматывают в клубок, затем сушат теплым воздухом при температуре 130oC. Эти волокна затем вытягивают из клубков для того, чтобы сформовать пластины из параллельных волокон, согласно нормам NF 57-152. Упрочненная смола представляет собой полиэфирную смолу М 402, выпускаемую под этим же торговым названием фирмой CRAY-VALLEY, к которой добавлено на 100 весовых частей полиэфирной смолы 15 частей мягчителя, выпускаемого под названием "F 8010 C" фирмой CRAY-VALLEY, 16,5 частей стирола и 1,5 частей ускорителя, выпускаемого под торговым названием "THM 60" фирмой ClBA CElC.

Механические свойства, определяемые при изгибе этих пластин, определены в соответствии с нормами ISO 178 до старения и после погружения этих пластин в воду при температуре 98oC на 24 часа (ускоренное старение). Разрывное напряжение при изгибе, для содержания стекла, сведенного к 100%, составляет 1120 МПа (погрешность 122 МПа на 10 пластин) до старения и 186 МПа (погрешность 20 МПа) после старения.

ПРИМЕР 1

Все материалы и действия аналогичны указанным в сравнительном примере 1, однако заменяют гамма- метакрилоксипропилтриметоксисилан на 1-винилбензил-4- метиламиноэтиламинопропилтриметоксисилан (вводимый в виде хлоргидрата в растворе метанола, этот раствор выпускается под названием "Silane Z-6032" фирмой DOW CORNING).

Разрывное напряжение при изгибе, для содержания стекла, сведенного к 100%, составляет 2111 МПа (погрешность 159 МПа на 10 пластин) до старения и 616 МПа (погрешность 26 МПа) после старения.

Отмечено, что использование волокон, согласно изобретению, позволяет заметно повысить устойчивость к изгибу композитов, выполненных на основе волокон и органического материала. Сопротивление старению во влажной среде значительно повышено, падение механических свойств после 7 дней ускоренного старения во влажной среде значительно ослаблено, чем отмеченное падение этих показателей при использовании волокон, покрытых силаном, который не отвечает заявляемому изобретению.

ПРИМЕР 2

Сматывание волокон из щелочестойкого стекла осуществляют аналогично указанному в сравнительном примере 1, однако заменяют замасливающий состав, используемый в этом сравнительном примере, на состав, содержащий 0,08 вес.% 1-винилбензил-4- метиламиноатиламинопропилтриметоксисилан (вводимый в виде хлоргидрата в растворе метанола), 0,25 вес.% (бензиламиноэтил) -аминопропилтриметоксисилан (вводимый в виде хлоргидрата в растворе метанола, этот раствор выпускается под названием "Silquest A 1128" фирмой OSI), 1,80 вес.% адгезивного агента адипината диэтиленгликоля, выпускаемого под названием "Naxol 2500 SH" фирмой SCOTT BAOER), 0,42 вес.% смазочного агента и эмульгатора полиэтиленгликоля, выпускаемого под названием "BREOX 2000" фирмой B.P. CHEMICALS, при этом комплементом служит вода. Сухой экстракт составляет 2,6 вес.% от веса состава.

Волокна затем вытягивают из клубков для того, чтобы сформировать пластины из параллельных волокон, согласно норме NF 57-152. Упрочняющая смола представляет собой этерифицированную виниловую смолу Derakane 411-45, выпускаемую под этим названием фирмой DOW CHEMICALS к которой добавлено на 100 вес. частей названной смолы 0,75 вес. частей катализатора, выпускаемого под названием "Trigonox 239" фирмой AKZO, и 0,08 вес.% ускорителя, выпускаемого под названием "NL 51P" фирмой AKZO.

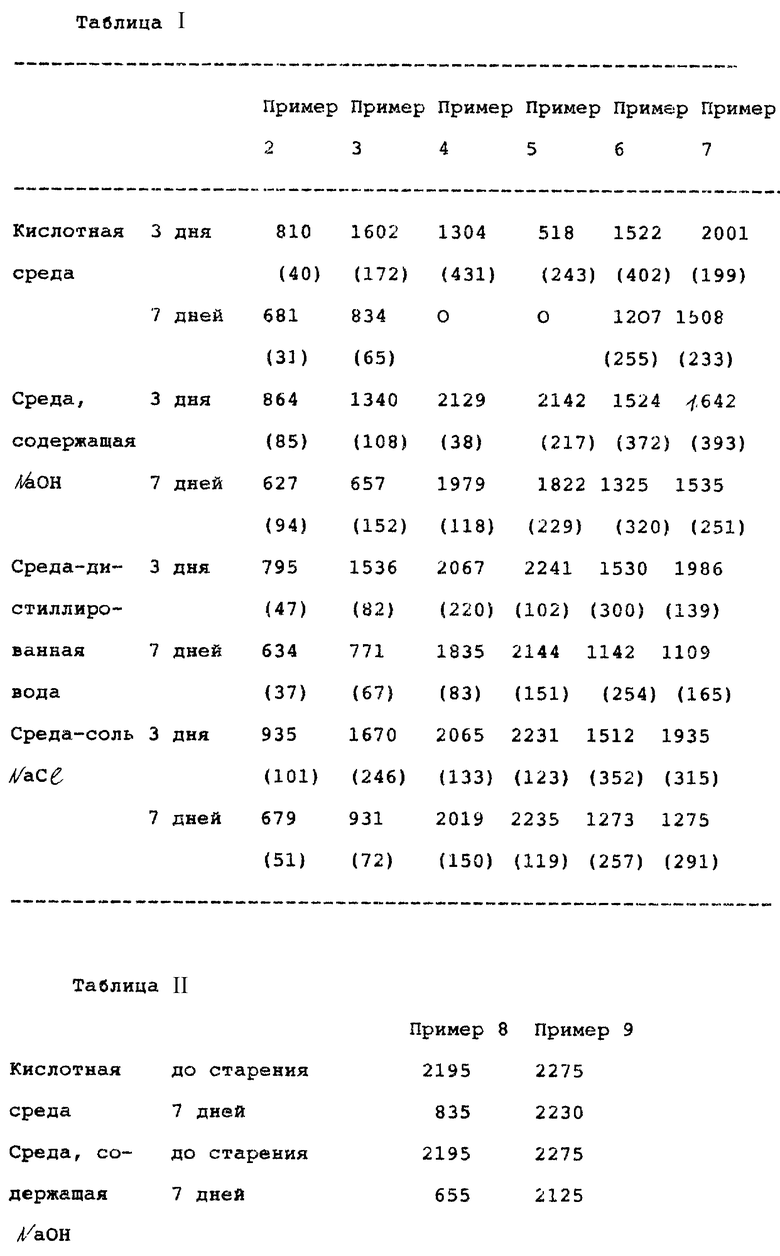

Механические свойства, определяемые при изгибе этих пластин, измерены в соответствии с нормами ISO 178, после того, как образцы были подвергнуты деформации, вызываемой изгибом в корродирующей жидкой среде при температуре 40oC в течение от 3 до 7 дней. Разрывное напряжение при изгибе (выражаемое в МПа) для содержания стекла, сведенного к 100%, измеренное после этих опытов "коррозии при напряжении", соответственно в 1N-ном растворе серной кислоты, в 1N-ном растворе гидроокиси натрия, в дистиллированной воде и в растворе, загрязненном 37 граммами NaCl на один литр, приведено в таблице I, данной в приложении, погрешности для 6 опытов указаны в скобках.

ПРИМЕР 3

Этот пример осуществляют аналогично указанному примеру 2, однако на этот раз изменяют в замасливающем составе используемое содержание 1-винилбензил-4- метиламиноэтиламинопропилметоксисилана (теперь оно составляет 0,2 вес. % от веса состава) и содержание (N-бензиламиноэтил)-аминопропилтриметоксисилана (теперь оно составляет 0,1 вес.% от веса состава).

Полученные результаты приведены в таблице I.

Отмечают повышение устойчивости к изгибу композитов по истечении 3 и 7 дней ускоренного старения в какой бы то ни было корродирующей среде, когда увеличивают содержание силана, согласно изобретению, в составе, покрывающем используемые волокна.

ПРИМЕР 4

Этот пример осуществляют аналогично примеру 2, используя на этот раз стекловолокна, полученные из стекла E, имеющего следующий состав, выраженный в вес. процентах:

SiO2 - 55

Al2O3 - 15

B2O3 - 7

MgO - 3

CaO - 19

Na2O - 0,3

K2O - 0,2

Fe2O3 - 0,3

Фтор - 0,3.

Полученные результаты приведены в таблице I.

ПРИМЕР 5

Этот пример осуществляют аналогично примеру 3, однако используют на этот раз стекловолокна, полученные из стекла E, состав которого приведен в примере 4. Полученные результаты приведены в таблице I.

Отмечают повышение устойчивости к изгибу композитов по истечении 3-7 дней ускоренного старения в дистиллированной воде или в загрязненном растворе, когда повышают содержания силана, согласно изобретению, в составе, покрывающем используемые волокна.

ПРИМЕР 6

Этот пример осуществляют аналогично примеру 2, но используя на этот раз стекловолокна, полученные из стекла R, имеющего следующий состав, выраженный в вес. процентах:

SiO2 - 60

Al2O3 - 25

MgO - 6

CaO - 9

Полученные результаты приведены в таблице I.

ПРИМЕР 7

Этот пример осуществляют аналогично примеру 3, но используют на этот раз стекловолокна, полученные из стекла R, состав которого показан в примере 6.

Полученные результаты приведены в таблице I.

Отмечают повышение устойчивости к изгибу композитов по истечении 3 дней ускоренного старения в корродирующей среде, какой бы она ни была, и по истечении 7 дней ускоренного старения в кислотной или щелочной средах.

Использование волокон, согласно изобретению, позволяет также замедлить разрушение волокон и композитов в коррозионной среде.

ПРИМЕР 8

Этот пример осуществляют аналогично примеру 2, но заменяют замасливающий состав, используемый в этом примере, на состав, содержащий 0,5 вес.% 1-винилбензил-4- метиламиноэтиламинопропилтирметоксисилана (вводимого в виде хлоргидрата), 0,1 вес.% полиазамидсилана, выпускаемого под названием "Silquest A 1387" фирмой OSI, 3,3 вес.% адгезивного полиэфирного агента, выпускаемого под названием "Naxol 2500 SH" фирмой SCOTT BADER, 0,6 вес.% смазочного агента на основе полиэтиленгликоля, выпускаемого под названием "Breox 2000" фирмой B. P. CHEMTCALS, при этом комплементом служит вода. Сухой экстракт составляет 4,5 вес.%.

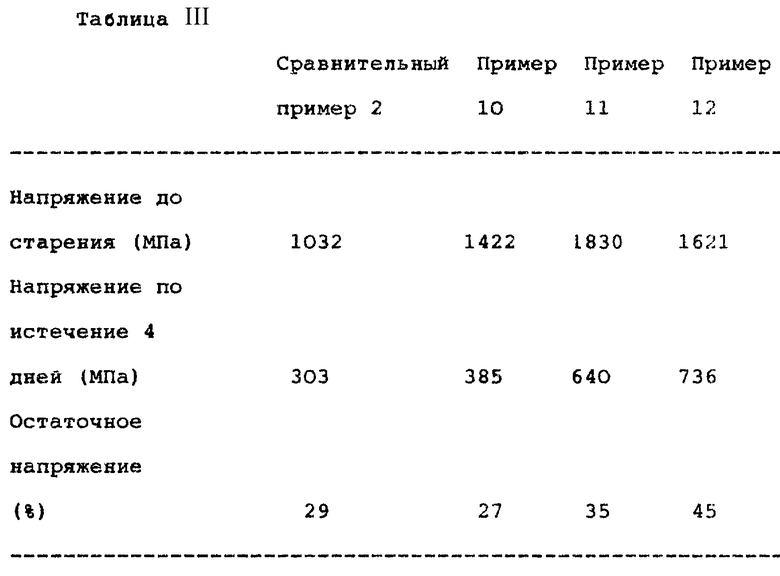

Механические свойства, определяемые при изгибе пластин, определялись аналогично указанному в примере 2 и рассчитывались в соответствии с нормой ISO 178 до старения и после того, как образцы были подвергнуты деформации, вызываемой изгибом в жидкой коррозионной среде при температуре, равной 40oC, в течение 7 дней. Разрывные напряжения при изгибе (выраженное в МПа), для содержания стекла, сведенного к 100%, измерялись после этих опытов "коррозия при напряжении" соответственно 1N-ном растворе серной кислоты и в 1N-ном растворе гидрата окиси натрия и приведены в таблице II, данной в приложении.

ПРИМЕР 9

Этот пример осуществляют аналогично примеру 8, но заменяют в использованном замасливающем составе адгезивный полиэфирный агент на адгезивный эпоксидный агент, выпускаемый под названием "EPI-BEZ" 3510 W60" фирмой SHELL.

Результаты приведены в таблице II.

Отмечают, что комбинированное использование силана, согласно изобретению, и адгезивного агента на основе эпоксидной смолы в композиции для покрытия волокон, согласно изобретению, позволяет добиться удивительно высоких результатов в отношении механических свойств, определенных до старения и по истечении 7 дней после старения в коррозионной среде, композитов, полученных из этих волокон и органического материала. Кроме того, также комбинированное использование названных компонентов позволяет получить волокна и композиты совершенно необыкновенно стойкие к действию коррозии.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Сматывание волокон из щелочестойкого стекла осуществляют аналогично указанному в сравнительном примере 1, но заменяют использованные в том примере замасливающий состав на состав, содержащий 0,25 вес.% (N- бензиламиноэтил)-аминопропилтриметоксисилана (вводимого в виде хлоргидрата в растворе, причем этот раствор, выпускается под названием "Dynasilan 1161" фирмой HULS), 10 вес.% адгезивного агента на основе поливинилацетата высокого молекулярного веса (вводимого в виде раствора, выпускаемого под названием "Vinamul R 84146" фирмой VINAMUL), 2 вес.% смазочного агента на основе эпоксилированного моноолеата сорбината, выпускаемого под названием "Tween 80" фирмой ICI, и на основе жирной кислоты, выпускаемой под названием "Lutostat N68" фирмой SIDOBRE SINNOVA, при этом комплементом в основном служит вода. Сухой экстракт составляет примерно 12 вес.%.

Затем волокна вытягивают из клубков и заливают цементной массой Portland Artificiel типа CPA-CEM 1 42,5 (норма NF P15-301) при отношении вода/цемент, равном 0,4, следя за тем, чтобы часть волокон выступала из мокрого цемента. Затем цемент твердеет при температуре окружающей среды в течение 1 часа, а затем в воде в течение 23 часов. Разрывное напряжение при растяжении волокон, заключенных в цементные блоки, измерялось на динамометре INSTRON до и после старения в воде при температуре 80oC в течение 4 дней. Результаты (данные в МПа) приведены в таблице II. Остаточное напряжение (иначе говоря, напряжение после старения, выраженное в процентах от исходного напряжения), также указано.

ПРИМЕР 10

Этот пример осуществляют аналогично Сравнительному примеру 2, но используют указанный в том примере замасливающий состав, в котором исключен (N- бензиламиноэтил)-аминопропилтриметоксисилан, и содержит сверх того 1-винилбензил-4- метиламиноэтиламинопропилтриметоксисилан в количестве 5 вес.% по отношению к сухому экстракту состава, а также более низкое количество смазочного агента и адгезивного агента, при этом сухой экстракт составляет 12 вес.%.

Полученные результаты представлены в таблице III.

ПРИМЕР 11

Этот пример осуществляют аналогично примеру 10, но используют замасливающий состав, в котором вместо адгезивного поливинилацетатного агента использован адгезивный агент на основе диглицидилэтила бисфенола A (выпускаемого под названием "Neoxil 8294" фирмой DSM ITALIA), взятый в количестве, указанном в примере 10 в отношении адгезивного агента, при этом названный состав имеет сухой экстракт, составляющий 12 вес.%.

Полученные результаты приведены в таблице III.

ПРИМЕР 12

Этот пример осуществляют аналогично примеру 11, но используют замасливающий состав, содержащий дополнительно оксиэтандифосфоновую кислоту, выпускаемую под названием "Masquol P 210. фирмой PROTEX, взятую в количестве 18 вес. % по отношению к сухому экстракту состава, который содержит меньшее количество смазочного и адгезивного агентов, при этом сухой экстракт также составляет 12 вес.%.

Полученные результаты приведены в таблице III.

Отмечают улучшение устойчивости к растяжению волокон до ускоренного старения и по истечении 4 дней после него в случае, если эти волокна покрыты составом, согласно изобретению. Это улучшение более значительно, когда состав содержит также адгезивный агент со свойствами эпоксигруппы и/или фосфоновую кислоту. Замечено также, что стойкость к действию коррозии в щелочной среде значительно более существенна (снижение механических свойств более слабое при старении), когда состав содержит помимо силана, согласно изобретению, по меньшей мере один адгезивный агент со свойством(вами) эпоксигруппы и по меньшей мере одну фосфоновую кислоту.

Волокна, предлагаемые в настоящем изобретении, могут быть использованы при получении различных композитов и, в основном, для непосредственного упрочнения цемента (применение: сетки для фасадов и т.д.) или для ее непосредственного упрочнения цемента (применение: замена стальной арматуры и т.д.).

Настоящее изобретение касается стекловолокон, покрытых жировым составом, содержащим по меньшей мере один силан, имеющий формулу: Si(R1)(R2)(R3)(R4), в которой R1, R2 представляют собой алкоксигруппы, R3 представляет собой алкоксигруппу или остаток только на основе углерода, водорода и, возможно, азота, R4 представляет собой остаток на основе только углерода, водорода и, возможно, азота, содержащий по меньшей мере один ненасыщенный цикл, замещенный по меньшей мере одной ненасыщенной цепью, сопряженной с циклом. Технической задачей изобретения является повышение стойкости волокна к действию корродирующей среды. 3 с. и 7 з.п.ф-лы. 3 табл.

Si(R1)(R2)(R3)(R4),

в которой R1, R2 представляют собой алкоксигруппы;

R3 представляет собой алкоксигруппу или остаток только на основе углерода, водорода и, возможно, азота;

R4 представляет собой остаток на основе только углерода, водорода и, возможно, азота, содержащий по меньшей мере один ненасыщенный цикл, замещенный по меньшей мере одной ненасыщенной цепью, сопряженной с циклом.

R5 Ф R6

в которой Ф представляет собой бензольный цикл;

R6 = -(СН=СН)м-Н, при этом м - целое число, равное 1 - 4;

R5 представляет собой алифатическую цепь, содержащую алкилы и, возможно, амины, при этом число атомов в основной цепи составляет 4 - 20, причем R3 представляет собой группы типа R4 или R5 или алкоксигруппу.

Si(R1)(R2)(R3)(R4),

в которой R1, R2 представляют собой алкоксигруппы,

R3 представляет собой алкоксигруппу или остаток только на основе углерода, водорода и, возможно, азота,

R4 представляет собой остаток на основе только углерода, водорода и, возможно, азота, содержащий по меньшей мере один ненасыщенный цикл, замещенный по меньшей мере одной ненасыщенной цепью, сопряженной с этим циклом.

| СТАНОК ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА ИЗ СТЕКЛЯННОГО ВОЛОКНА | 0 |

|

SU297602A1 |

| Замасливатель для стеклянного волокна | 1988 |

|

SU1606482A1 |

| Защитное полимерное покрытие для стекловолокна | 1980 |

|

SU909916A1 |

| DE 3120764 А1, 25.02.1982 | |||

| US 4370157 A, 25.01.1983. | |||

Авторы

Даты

2001-06-10—Публикация

1996-08-30—Подача