Изобретение относится к области горного дела и может быть использовано при разработке полезных ископаемых на морском дне.

Общеизвестны способы перемещения агрегата при добыче полезного ископаемого на морском дне посредством движения добычного судна, тяговых устройств, расположенных на судне или морском берегу.

Также известны добычные агрегаты на морском дне, перемещение которых осуществляется индивидуальными приводами (самоходными шасси), размещенными на добычном агрегате.

Недостатком известных технических средств на перемещение добычного агрегата является низкая маневренность, большие потери полезного ископаемого за счет невозможности рациональной обработки морского дна.

Нам не известен способ перемещения агрегата по добыче полезного ископаемого на морском дне, в котором используется реакция добычного агрегата для его перемещения по морскому дну во время ведения добычных работ.

Известно устройство в виде агрегата для добычи железомарганцевых конкреций (смотри, например, патент России N 2014461, кл. E 21 C 50/00 Бюл. 11, 1994), включающий цилиндрический корпус с открытой нижней гранью и боковыми окнами, установленные на корпусе захватные агрегаты и гибкую подвеску для связи с судном обслуживания. Агрегат снабжен установленными на оси корпуса приводным валом с головкой "под ключ", размещенным в полости корпуса рабочим колесом с лопатками, закрепленным на корпусе и втулке с продольным отверстием спиральной пружиной, стопорным механизмом спиральной пружины в виде кулачковой муфты с упорным элементом.

Грузозахватывающие органы выполнены в виде размещенных на боковых окнах корпуса цилиндрических пружин с заглушками. На корпусе закреплены упругие ограничители длины цилиндрических пружин.

Недостатком известного устройства является сложность конструкции, малая маневренность при добыче на морском дне, большие потери.

Наиболее близким по технической сущности является устройство для подводной добычи породы (см. , например а.с. N 1761956 E 21 C 50/00, Бюл. 34, 1992), включающее подземный трубопровод, опущенный с добычного судна. Трубопровод связан с всасывающим трубопроводом при помощи погружной платформы.

Рабочий орган выполнен в виде винтовых шнеков и расположен в кожухе. Кожух выполнен из эластично соединенных между собой фартуков. Шнеки рабочего органа соединены между собой посредством поплавковой рамы и выполнены из гибкой спирали. Устройство имеет якорную опору. Последняя связана с погружной платформой при помощи кабель-тросса.

Недостатком известного технического решения являются малая маневренность при добыче на морском дне, сложность управления перемещением добычного агрегата.

Задачей предлагаемого технического решения является создание способа перемещения добычного агрегата на морском дне при добыче полезного ископаемого, обеспечивающего маневренность перемещения, простоту управления движением, а созданное устройство обеспечивает простоту конструкции, надежность работы и полноту извлечения полезного ископаемого в обрабатываемой площади.

Поставленная задача решается следующим образом.

Силовую систему добычного двигательного агрегата по добыче полезного ископаемого на морском дне выполняют из группы не менее трех одинаковых шнековых движителей, объединенных в систему сходящихся сил в центральной точке агрегата, при равнодействующей реакции системы равной нулю. При этом при работающих шнековых рабочих органах ведут добычу полезного ископаемого на стоянке (остановке). Для перемещения агрегата производят разбалансирование реактивных сил системы, а азимутальное направление движения агрегата определяют по направлению равнодействующей реактивных сил на данный момент.

Изменение азимутального направления движения агрегата ведут посредством изменения количества работающих движителей в группе.

Кроме того тем, что корпус могут поворачивать вокруг своей оси на угол  (0,5-0,9) в левую, а затем в правую сторону (или наоборот) во время остановки (добычи полезного ископаемого без перемещения агрегата) перед очередным перемещением в радиальном направлении, где n - число смонтированных в корпусе шнековых рабочих органов.

(0,5-0,9) в левую, а затем в правую сторону (или наоборот) во время остановки (добычи полезного ископаемого без перемещения агрегата) перед очередным перемещением в радиальном направлении, где n - число смонтированных в корпусе шнековых рабочих органов.

Для осуществления предлагаемого способа разработано устройство, отличие которого заключается в следующем.

Агрегат для добычи полезного ископаемого содержит по меньшей мере три шнековых рабочих органа, смонтированных в корпусе, причем осевые линии которых пересекаются в центре корпуса, и шнековые рабочие органы равномерно по радиусам распределены в горизонтальной плоскости и каждый рабочий орган снабжен индивидуальным приводом, расположенным в боковых окнах корпуса и выполненным с элементами независимого запуска в работу, а в центральной части корпуса, где сходятся торцы шнековых рабочих органов, выполнена камера сбора полезного ископаемого и снабжена элементами питания эрлифта для подъема полезного ископаемого на добычное судно по пультопроводу.

Кроме того, корпус может быть снабжен жестко закрепленным на нем водометным движетелем и элементами, обеспечивающими включения в работу и поворот корпуса вокруг своей оси в левую и правую стороны на угол  (0,5-0,9), где n - число радиально смонтированных шнековых рабочих органов (движителей) в агрегате, а пультопровод снабжен поворотной муфтой.

(0,5-0,9), где n - число радиально смонтированных шнековых рабочих органов (движителей) в агрегате, а пультопровод снабжен поворотной муфтой.

И еще тем, что шнековые рабочие органы могут быть выполнены упругой полосой, изогнутой в виде цилиндрической спирали с режущей наружной кромкой, один конец спирального рабочего органа закреплен к шайбе привода, размещенного в окне корпуса, а второй - свободный, заканчивается в центральной части корпуса в камере сбора полезного ископаемого.

Существенными отличиями предлагаемого технического решения являются:

- Силовую систему добычного двигательного агрегата по добыче полезного ископаемого на морском дне выполняют из группы по меньшей мере трех одинаковых шнековых движителей, объединенных в систему сходящихся сил в центральной точке агрегата, при равнодействующей реакции системы, равной нулю, при этом работающие шнековые рабочие органы ведут добычу полезного ископаемого на стоянке, для перемещения агрегата производят разбалансирование реактивных сил системы, а азимутальное направление движения агрегата определяют по направлению равнодействующей реактивных сил на данный момент, и изменение азимутального направления движения агрегата ведут посредством изменения количества работающих шнековых органов в группе системы.

Данное техническое решение обеспечивает сбалансированную систему работающих шнековых рабочих органов, заключенных в одном корпусе. Количество (три) шнековых рабочих органов позволяет сбалансировать систему и при работе в корпусе будет равномерно создавать реакции, которые компенсируются упругими связями корпуса - это теоретически. На практике из-за различных сопротивлений, оказываемых каждому из шнековых рабочих органов, невозможно обеспечить равнодействующую в системе, равной нулю.

За счет этой разницы, корпус будет перемещаться в направлении равнодействующей силы в данный момент, т.е. совершать хаотические перемещения по дну водоема. Наличие трех рабочих органов позволяет изменять направление движения корпуса в зависимости от количества работающих на данный момент. Если при двух рабочих органах, заключенных в корпусе, можно получить два направления перемещения корпуса за счет реакционных сил, то при трех рабочих органах можно получить шесть основных направлений. При этом не учитывается, что шнековые рабочие органы единичны и сопротивление грунта строго одинаковое. На практике можно менять мощность каждого из шнековых рабочих органов, что обеспечит дополнительные направления перемещения корпуса, т.е., используя систему за счет включения части шнековых рабочих органов изменять направление перемещения агрегата при добыче полезного ископаемого на морском дне. Чем больше количество смонтированных в одном корпусе шнековых рабочих органов, сбалансированных при одновременной работе, тем больше возможности изменения направления перемещения корпуса при разбалансировке системы подбором соответствующей части группы, что и обеспечивает простоту и надежность управления движением перемещения агрегата при добыче полезного ископаемого на морском дне.

- Корпус могут вращать вокруг своей оси на угол  (0,5-0,9) в левую, а затем в правую сторону (или наоборот) во время остановки, перед очередным перемещением в радиальном направлении, где n - число смонтированных в корпусе шнековых рабочих органов.

(0,5-0,9) в левую, а затем в правую сторону (или наоборот) во время остановки, перед очередным перемещением в радиальном направлении, где n - число смонтированных в корпусе шнековых рабочих органов.

Данное техническое решение обеспечивает зачистку полезного ископаемого в секторах между шнеками рабочих органов. Величина сектора между рабочими органами определяется в градусах между двумя смежными органами. Так как рабочие органы смонтированы в корпусе равномерно, а их количество равно n, по величине сектора определяется  . Коэффициент 0,5-0,9 учитывает площадь, занимаемую (обрабатываемую) под шнековыми рабочими органами, эта величина задается и определяется конструктивно.

. Коэффициент 0,5-0,9 учитывает площадь, занимаемую (обрабатываемую) под шнековыми рабочими органами, эта величина задается и определяется конструктивно.

Поворот на один сектор обеспечивает меньшую энергоемкость процесса поворота корпуса, а также упрощает конструкцию става пульпопровода для выдачи полезного ископаемого с агрегата на добычное судно. Поворот может проводиться сначала в левую, а затем в правую стороны (или с точностью наоборот). Это обеспечивает обработку сектора без закручивания става пульпопровода, а также контрольную зачистку. Все это обеспечивает снижение потери полезного ископаемого на морском дне.

Реализация предлагаемого способа перемещения агрегата при добыче полезного ископаемого на морском дне предлагается в устройстве, отличительные особенности которого заключаются в следующем:

- Агрегат для добычи полезного ископаемого содержит по меньшей мере три шнековых рабочих органа, смонтированных в корпусе, причем осевые линии которых пересекаются в центре корпуса, и шнековые рабочие органы равномерно по радиусам распределены в горизонтальной плоскости, и каждый рабочий орган снабжен индивидуальным приводом, расположенным в боковых окнах корпуса и выполнен с элементами независимого запуска в работу.

Данное техническое решение обеспечивает реализацию способа перемещения агрегата при добыче полезного ископаемого на морском дне и максимально упрощает конструкцию. Агрегат смонтирован в одном общем корпусе с открытой нижней поверхностью. В корпусе по радиусам установлены шнековые рабочие органы, приводы которых через боковые окна выступают за пределы корпуса. Все это в совокупности упрощает технологии изготовления, а в последующем снижает затраты на обслуживание и ремонт. Индивидуальные приводы с элементами независимого включения в работу обеспечивают изменения направления перемещения корпуса за счет разбалансирования реактивных сил.

- В центральной части корпуса, где сходятся торцы шнековых рабочих органов, выполнена камера сбора полезного ископаемого и снабжена элементами питания эрлифта для подъема полезного ископаемого на добычное судно по пульпопроводу.

Данное техническое решение позволяет обеспечить с минимальными затратами сбор полезных ископаемых и направлять в пульпопровод эрлифта, что также упрощает конструкцию добычного агрегата.

- Корпус может быть снабжен жестко закрепленным на нем водометным движителем и элементами, обеспечивающими включение в работу и поворот корпуса вокруг своей оси на угол Φ в левую и правую сторону,  (0,5-0,9), где n - число радиально смонтированных шнековых рабочих органов (движителей) в агрегате, а пульпопровод снабжен поворотной муфтой.

(0,5-0,9), где n - число радиально смонтированных шнековых рабочих органов (движителей) в агрегате, а пульпопровод снабжен поворотной муфтой.

Данное техническое решение обеспечивает выполнение способа по развороту корпуса на определенный заданный угол в левую, а затем в правую стороны (или наоборот). Применение водометного движителя упрощает конструкцию устройства.

- Шнековые рабочие органы выполнены упругой полосой, изогнутой в виде цилиндрической спирали с режущей наружной кромкой, один конец спирального рабочего органа закреплен к шайбе привода, размещенной в окне корпуса, а второй - свободный, заканчивается в центральной части корпуса в камере сбора полезного ископаемого.

Данное техническое решение повышает работоспособность шнекового рабочего органа за счет того, что упругая полоса, согнутая в виде цилиндрической спирали, способна, в некоторой степени, обходить преграды за счет упругих деформаций. Свободный конец спирали обеспечивает перемещение укрупненного материала и его разгрузку в сборочную камеру.

Способ перемещения агрегата при добыче полезного ископаемого на морском дне заключается в том, что перемещение агрегата ведут за счет разбалансировки системы реактивных сил, возбуждаемых работающими шнековыми рабочими органами. Азимутальное направление перемещения агрегата определяется направлением равнодействующей реактивной силы. Изменение азимутального направления движения агрегата ведут посредством изменения количества одновременно работающих шнековых рабочих органов при добыче полезного ископаемого.

А для снижения потерь полезного ископаемого корпус могут поворачивать вокруг своей оси в левую, а затем в правую сторону (или наоборот) на угол  (0,5-0,9) во время остановки, перед очередным перемещением в радиальном направлении, где n - число смонтированных в корпусе агрегата шнековых рабочих органов.

(0,5-0,9) во время остановки, перед очередным перемещением в радиальном направлении, где n - число смонтированных в корпусе агрегата шнековых рабочих органов.

Для реализации предлагаемого способа добычный агрегат содержит по меньшей мере три шнековых рабочих органа, смонтированных в корпусе с нижней открытой поверхностью, причем осевые линии которых пересекаются в центре корпуса, а шнековые рабочие органы равномерно по радиусам распределены в горизонтальной плоскости. Каждый шнековый рабочий орган снабжен индивидуальным приводом. А в центральной части корпуса, где сходятся торцы шнековых рабочих органов, выполнена камера для сбора полезного ископаемого, которая снабжена элементами питания эрлифта.

Данное техническое решение позволяет обеспечить с минимальными затратами сбор полезного ископаемого и направлять в пульпопровод эрлифта, что также упрощает конструкцию добычного агрегата.

Для поворота агрегата вокруг своей оси на угол Φ в левую, а затем в правую сторону на корпусе может быть жестко смонтирован водометный движитель с элементами, обеспечивающими включение в работу для обеспечения заданных поворотов.

Шнековые рабочие органы могут быть выполнены из упругой полосы, изогнутой в виде цилиндрической спирали с режущей наружной кромкой, один конец которой закреплен к шайбе привода, а второй - свободный, заканчивается в камере для сбора полезного ископаемого.

Предлагаемый способ обеспечивает перемещение агрегата на морском дне при добыче полезного ископаемого за счет использования реактивных сил при разбалансировке системы.

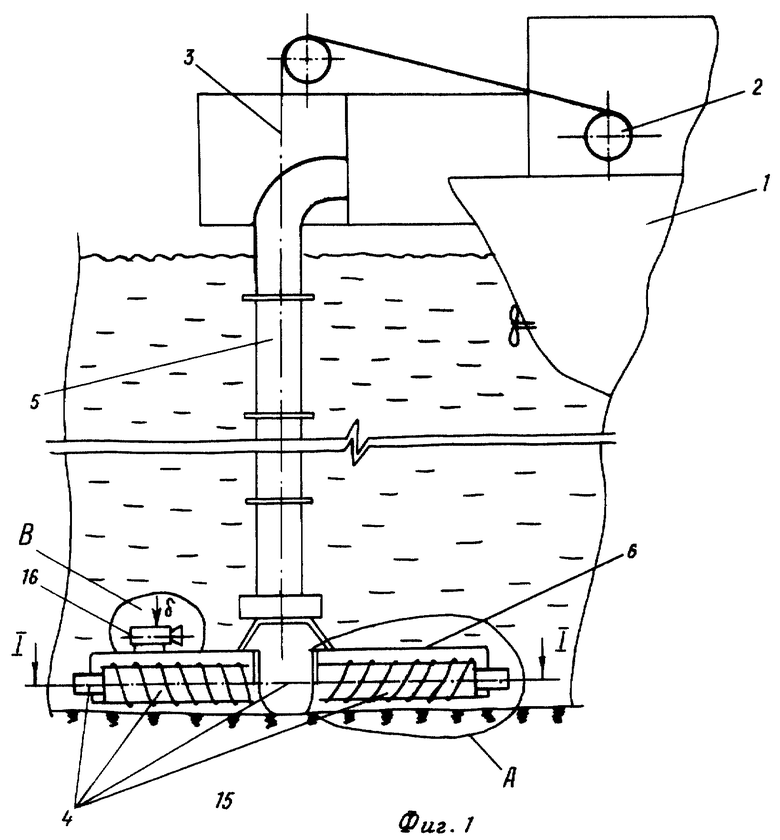

Пример выполнения способа перемещения агрегата при добыче полезного ископаемого на морском дне и устройство для осуществления показаны на фиг. 1-9, где

на фиг. 1 представлена принципиальная схема устройства для добычи полезного ископаемого на морском дне - проекция на вертикальную плоскость;

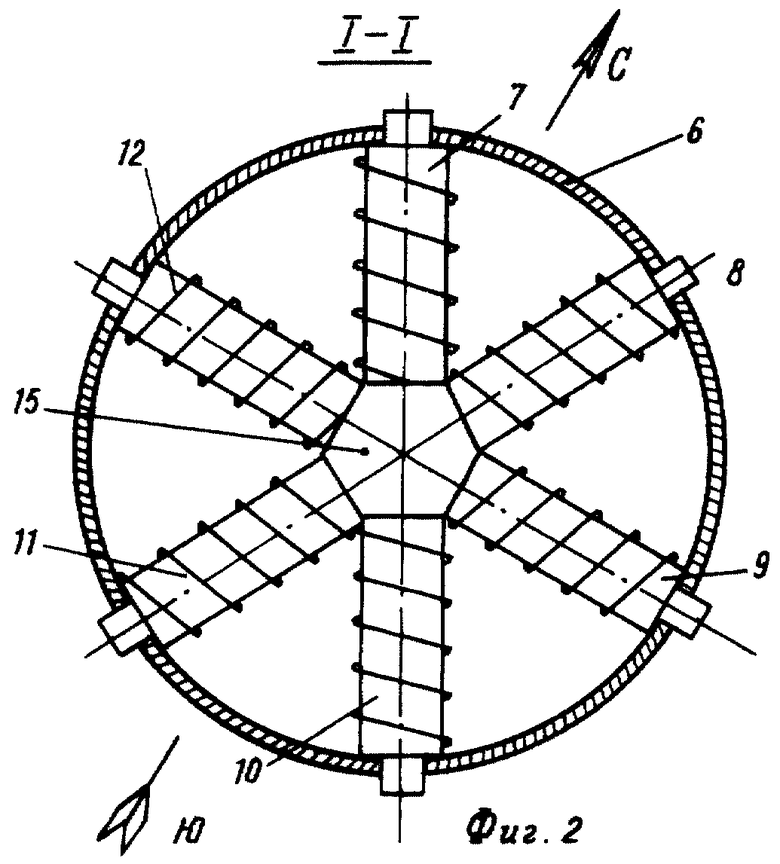

фиг. 2 - то же, разрез I-I (фиг. 1) в плане;

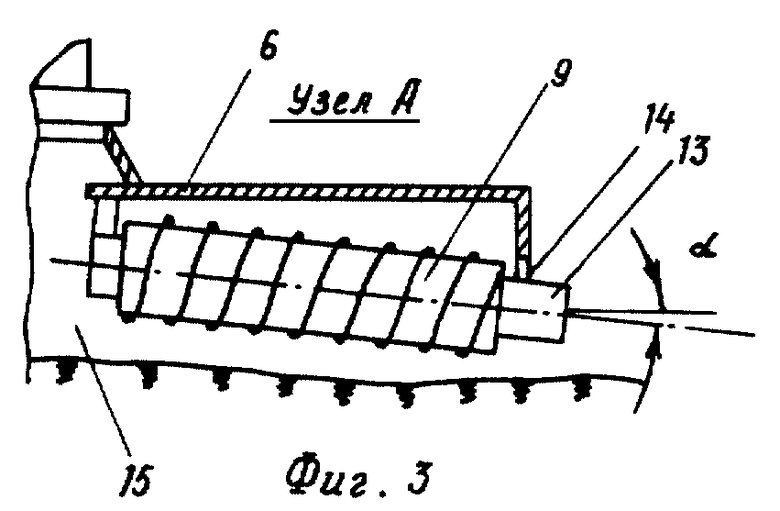

фиг. 3 - узел А, разрез по радиусу, с установленным шнековым рабочим органом;

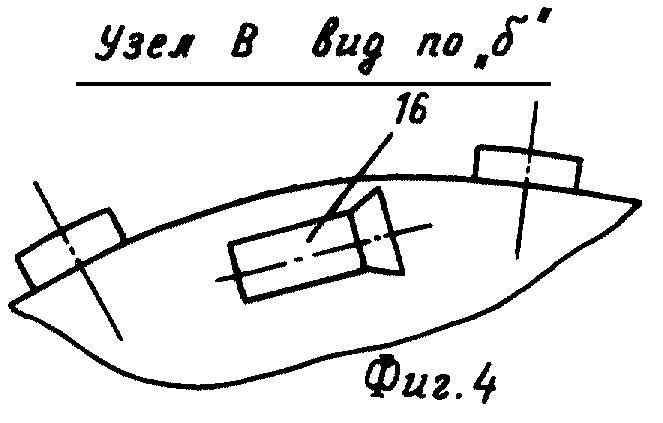

фиг. 4 - узел В, вид по стрелке б;

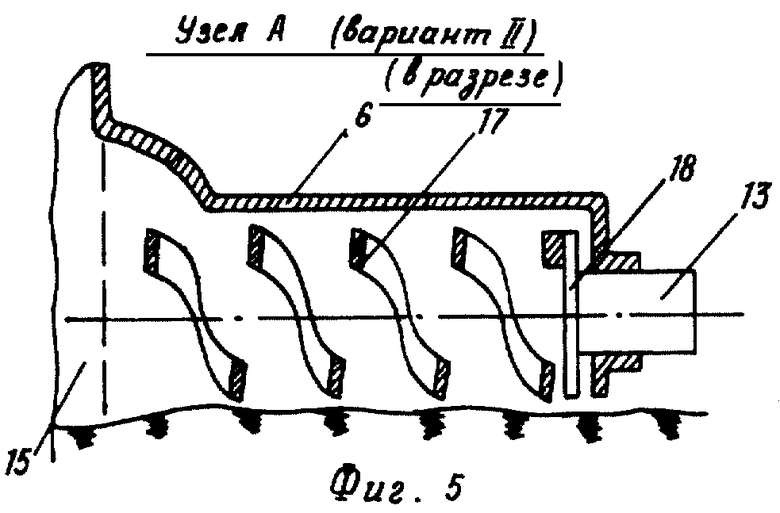

фиг. 5 - узел А, второй вариант изготовления рабочего органа упругой полосой, изогнутой в виде цилиндрической спирали;

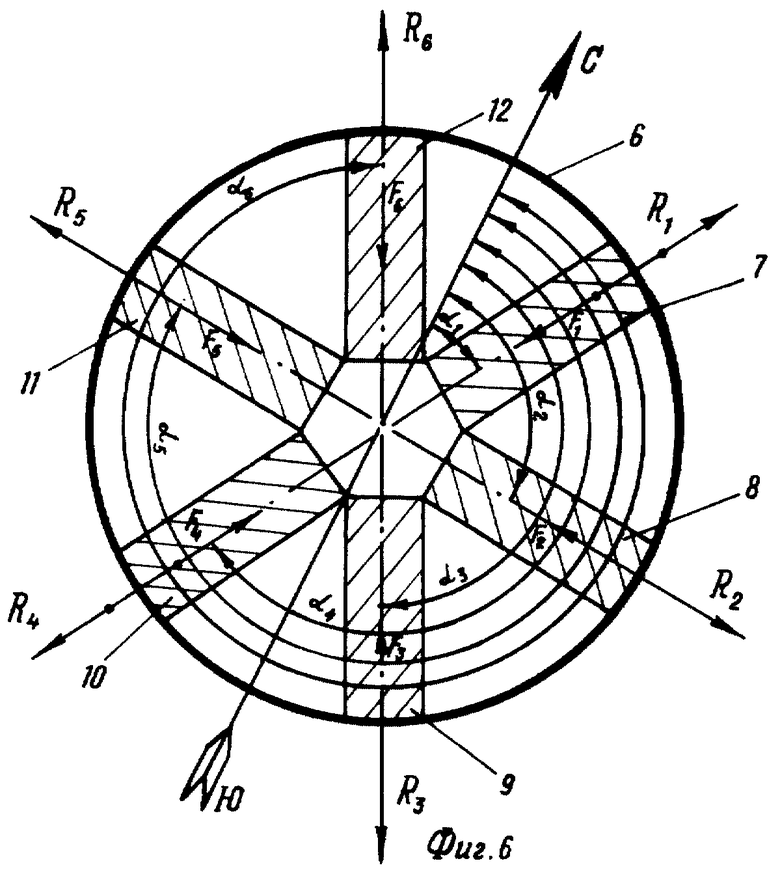

фиг. 6 - схема действующих усилий в корпусе агрегата при одновременной работе шести смонтированных в нем шнековых рабочих органов;

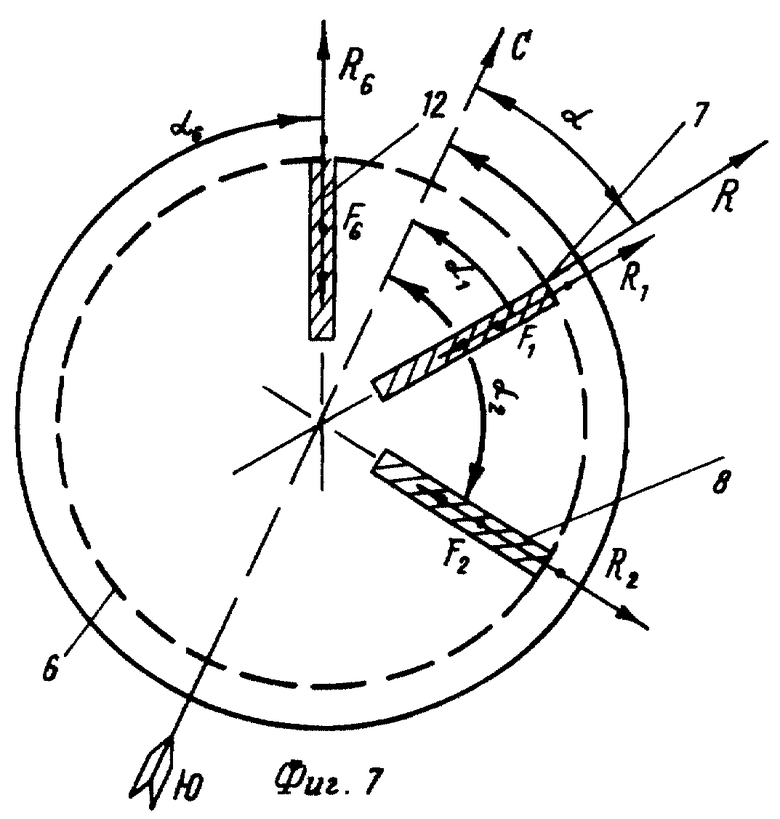

фиг. 7 - то же, при работе первого, второго и шестого шнековых рабочих органов;

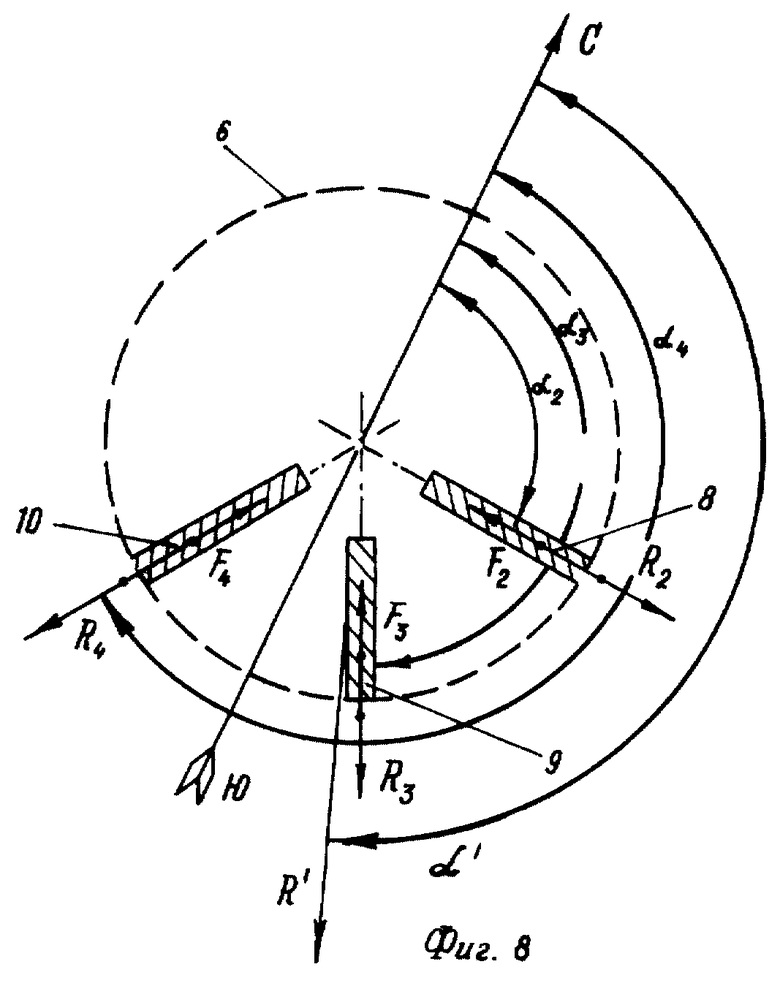

фиг. 8 - то же, при работе второго, третьего и четвертого шнековых рабочих органов;

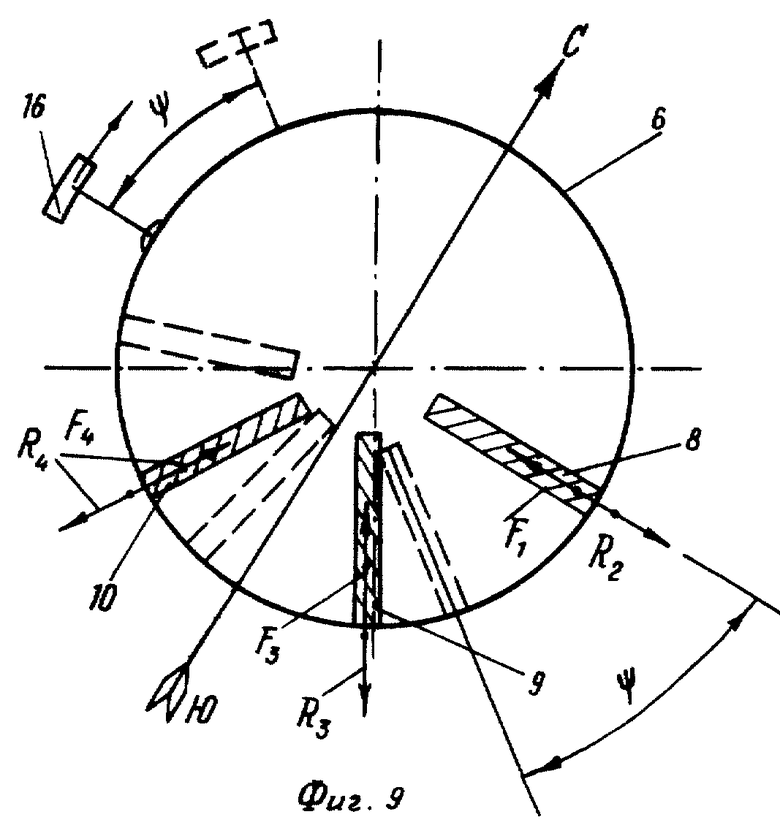

фиг. 9 - схема поворота корпуса агрегата посредством водометного движителя.

Устройство для добычи полезного ископаемого на морском дне состоит из судна 1 для размещения оборудования для обслуживания механизмов по добыче полезного ископаемого, тягальной лебедки 2 с тросами 3 для спуска-подъема агрегата 4 и пульпопровода 5, оборудования для переработки минерального сырья, размещенного на судне 1 (фиг. 1,2).

Агрегат 4 для добычи полезного ископаемого включает в себя корпус 6 с открытой нижней плоскостью. В корпусе 6 по радиусам смонтированы по меньшей мере три, а в данном примере шесть шнековых рабочих органов 7, 8, 9, 10, 11 и 12 (фиг. 2). Причем нечетные шнековые рабочие органы 7,9, 11 выполнены с левым направлением шнека, а четные шнековые рабочие органы 8, 10, 12 выполнены с правым направлением шнека (или наоборот). Каждый из шести шнековых рабочих органов снабжен индивидуальными приводами 13 с возможностями независимого включения в работу. Приводы 13 размещены в окнах 14 на боковой поверхности корпуса 6.

Шнековые рабочие органы 7, 8, 9, 10, 11 и 12 смонтированы в корпусе 6 таким образом, чтобы оси пересекались в его центре. Причем конструкция агрегата может предусматривать изменение угла α наклона шнекового рабочего органа в вертикальной плоскости (фиг.3) жестко фиксированного, так и обеспечивать изменяющийся угол наклона в процессе работы агрегата.

В центральной части корпуса 6, где сходятся торцы шнековых рабочих органов (7-12), выполнена камера 15 сбора полезного ископаемого для монтажа эрлифта элементами питания для подъема полезного ископаемого на судно 1 по пульпопроводу 5. Эрлифт и элементы питания эрлифта - известные технические решения и поэтому на схеме не показаны.

Корпус 6 может быть снабжен жестко закрепленным на нем водометным движителем 16 (фиг. 1, 4) с элементами, обеспечивающими включение в работу и поворот корпуса вокруг своей оси на угол Φ в левую и правую сторону (по часовой и против часовой стрелки),  (0,5-0,9), где n - число смонтированных в корпусе шнековых рабочих органов, в данном примере n=6.

(0,5-0,9), где n - число смонтированных в корпусе шнековых рабочих органов, в данном примере n=6.

0,5-0,9 - коэффициент, учитывающий площадь сектора, обрабатываемый шнековыми рабочими органами без поворота.

Принимаем, например 0,6.

Следовательно, угол

Водометным движителем 16 производят разворот корпуса на угол Φ = 36° сначала влево, а затем вправо (или наоборот), для чего установлены датчики поворота в виде конечных выключателей (известные технические решения не показаны).

Шнековые рабочие органы 7-12 могут быть выполнены упругой полосой, изогнутой в виде цилиндрической спирали 17. Один конец спирального рабочего органа закреплен к шайбе 18 привода 13, размещенной в окне 14, а второй - свободный, заканчивается в центральной части корпуса в камере 15 сбора полезного ископаемого.

На фиг. 6, 7, 8, и 9 показаны схемы выполнения способа перемещения агрегата для добычи полезного ископаемого на морском дне за счет использования реактивных сил системы, работающих шнековых рабочих органов.

Для того чтобы ориентироваться в пространстве морского дна, за линию отсчета принят магнитный меридиан С.Ю. Углы α расположения - от магнитного меридиана С. Ю. являются азимутами α. Азимутальный угол α может изменяться от 0o до 360o (приближаясь к 360o).

На фиг. 6, 7, 8 и 9 шнековые рабочие органы обозначены квадратами с номерами 7, 8, 9, 10, 11 и 12.

При работе шнековых рабочих органов вдоль их осей образуются силы, F1, F2, F3, F4, F5, F6, которые уравновешиваются реакциями системы, обозначенными R1, R2, R3, R4, R5, R6.

Добычный агрегат смонтирован из шнековых рабочих органов таким образом, чтобы алгебраическая сумма произведения модуля реакций на азимутальный угол относительно центра равнялась нулю (фиг. 6).

и равнодействующая реактивных сил равна нулю.

На схеме фиг. 7 на данный момент работают шнековые рабочие агрегаты 7, 8 и 12.

Алгебраическая сумма реактивных сил относительно центра корпуса добычного агрегата

R1cosα1+R2cosα2+R6cosα6= Rcosα

и равнодействующая реактивных сил, создаваемая работающими шнековыми рабочими органами не равна нулю. За счет равнодействующей реактивных сил корпус 6 добычного агрегата может перемещаться (если этого усилия достаточно для преодоления внешних сил сопротивления перемещения корпуса).

На схеме фиг. 8 работают шнековые рабочие органы 8, 9 и 10.

Алгебраическая сумма реактивных сил относительно центра корпуса добычного агрегата

R2cosα2+R3cosα3+R4cosα4= R′α′.

За счет равнодействующей R' корпус совершает движения уже в другом направлении.

Так, изменяя количество работающих шнековых рабочих органов, работающих в разных направлениях, можно передвигать добычный агрегат по площади морского дна в пределах остановки судна, закрепленного якорями, настолько насколько позволяет изгиб пульпопровода и троса (цепи) подвески добычного агрегата.

Разворот добычного агрегата 4 (корпуса 6) вокруг своей оси относительно магнитного меридиана на угол Φ могут производить тремя вариантами.

I вариант. Разворот производится с использованием касательных, реактивных сил, возникающих при работе шнековых рабочих органов. При использовании шнековых рабочих органов с левой набивкой шнека касательная реактивная сила имеет правое направление, а для шнековых рабочих органов с правой набивкой шнека касательная реактивная сила имеет левое направление.

При одновременной работе в данном примере трех шнековых рабочих органов 7, 9 и 11, выполненных с левым направлением шнека и трех шнековых рабочих органов 8, 10 и 12 с правым направлением шнека, касательные реактивные силы уравновешиваются, и корпус не вращается.

Если включить в работу, например шнековые рабочие органы 7, 9 и 11, корпус начнет поворачиваться вправо на заданный угол Φ. После достижения поворота на угол Φ , шнековые рабочие органы 7, 9 и 11 отключают и включают в работу шнековые рабочие органы 8, 10 и 12, корпус возвращается в исходное состояние. Так производится разворот с использованием реактивных сил.

II вариант. Разворот производится с использованием внешних сил, например создаваемых водометным движителем 16. Разворот на угол Φ производят включением в работу водометного движителя (фиг. 9) вначале, например, с вращением корпуса 6 по часовой стрелке, затем посредством реверса водометного движителя корпус б возвращают в исходное состояние. Управление ведут посредством конечных датчиков известными приемами.

Целесообразно включать в работу водометный движитель 16 при одновременной работе всех шести шнековых рабочих органов 7, 8, 9, 10, 11 и 12, что обеспечит зачистку морского дна на всей площади, занимаемой добычным агрегатом.

III вариант. Комбинированный разворот производят с использованием касательных реактивных сил системы работающих шнековых рабочих органов и помогают водометным движителем.

Поворот добычного агрегата на угол Φ с полным возвратом в исходное состояние способствует работоспособности пульпопровода, обеспечивает полноту выемки полезного ископаемого на морском дне, снижает расход энергии на добычу.

Пример осуществления способа перемещения агрегата при добыче полезного ископаемого на морском дне и работа устройства для его осуществления.

Судно 1 фиксируют якорными цепями над месторождением полезных ископаемых. Лебедкой 2 на тросах 3 на морское дно спускают добычный агрегат 4, и наращивается пульпопровод 5. Известными техническими решениями подводят энергию к добычному агрегату 4 и создают сеть телевизионного наблюдения за работой агрегата.

Включают в одновременную работу все шесть шнековых рабочих органов 7, 8, 9, 10, 11 и 12 посредством индивидуальных приводов 13.

Разрушенные полезные ископаемые поступают в центральную часть корпуса 6, в ее камеру 15 и посредством эрлифта по пульпопроводу 5 выдается на судно. Технологическим оборудованием, находящимся на судне, ведут переработку добытого полезного ископаемого.

Интенсивность разрушения шнековыми рабочими органами определяют по плотности выдаваемой пульпы полезного ископаемого. Для перемещения добычного органа 4 (корпуса 6) в радиальном направлении производят разбалансировку реактивных сил, для чего отключают часть шнековых рабочих органов. На фиг.7 показано, что в данный момент работают шнековые рабочие органы 7, 8 и 12 и равнодействующая всех реактивных сил R направлена в северо-восточном направлении по азимуту α. При этом перемещении ведется добыча полезного ископаемого. Интенсивность добычи определяют по плотности поступающей пульпы. Для остановки передвижки агрегата 4 включают в работу все шесть шнековых рабочих органов.

Если потребуется изменение азимутального перемещения добычного агрегата, включают в работу другую группу, например шнековые рабочие органы 8, 9 и 10 (фиг. 8). При этом изменяется направление перемещения агрегата. Добычный агрегат будет двигаться в юго-восточном направлении под азимутальным углом α. Путь перемещения определяется возможностью изгиба пульпопровода.

Кроме того, для увеличения эффективности работы добычного агрегата корпус 6 могут поворачивать посредством водометного движителя 16 на угол 36o (в данном примере обоснование приведено выше) сначала по часовой стрелке (левое), а затем возвращать в исходное состояние, вращать против часовой стрелки (правое). Наиболее эффективно поворот производить при остановке во время работы всех шести шнековых рабочих органов. В этом варианте обрабатывается вся площадь под агрегатом. После зачистки на стоянке включают в работу ту или иную группу шнековых рабочих органов, изменяя азимутальное направление перемещения добычного агрегата.

Использование упругой полосы, изогнутой в виде цилиндрической спирали с режущей наружной кромкой, повышает работоспособность за счет упругих деформаций витков спирали при встречах крупных кусков и жестких препятствий.

Изобретение относится к области горного дела и может быть использовано при разработке полезных ископаемых на морском дне. Осуществление способа перемещения агрегата ведут за счет разбалансировки системы реактивных сил, возбуждаемых работающими шнековыми рабочими органами. Азимутальное направление перемещения агрегата определяется направлением равнодействующей реактивной силы. Изменение азимутального направления движения агрегата ведут посредством изменения количества одновременно работающих шнековых рабочих органов при добыче полезного ископаемого. Корпус могут поворачивать вокруг своей оси в левую, а затем в правую сторону на угол Φ = 360o/n(0,5 - 0,9), где n - число смонтированных в корпусе агрегата шнековых рабочих органов. Устройство для реализации предлагаемого способа, содержит по меньшей мере три шнековых рабочих органа, смонтированных в корпусе, причем осевые линии которых пересекаются в центре корпуса, а шнековые рабочие органы равномерно по радиусам распределены в горизонтальной плоскости. В центральной части корпуса, где сходятся торцы шнековых рабочих органов, выполнена камера, снабженная элементами питания эрлифта. Для поворота агрегата вокруг своей оси на угол Φ в левую, а затем в правую сторону на корпусе жестко смонтирован водометный движитель с элементами управления. Изобретение обеспечивает маневренность перемещения, простоту управления движением, простоту конструкции, надежность работы и полноту извлечения полезного ископаемого. 2 с. и 3 з.п.ф-лы, 9 ил.

(0,5 - 0,9) в левую, а затем в правую сторону, или наоборот во время остановки, перед очередным перемещением в радиальном направлении, где n - число смонтированных в корпусе агрегата шнековых рабочих органов.

(0,5 - 0,9) в левую, а затем в правую сторону, или наоборот во время остановки, перед очередным перемещением в радиальном направлении, где n - число смонтированных в корпусе агрегата шнековых рабочих органов. (0,5 - 0,9), где n - число смонтированных в корпусе шнековых рабочих органов, а пульпопровод снабжен поворотной муфтой.

(0,5 - 0,9), где n - число смонтированных в корпусе шнековых рабочих органов, а пульпопровод снабжен поворотной муфтой.

| Устройство для подводной добычи породы | 1989 |

|

SU1761956A1 |

| АГРЕГАТ ДЛЯ ДОБЫЧИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1991 |

|

RU2014461C1 |

| Устройство для подводной добычи илообразного вещества | 1975 |

|

SU608936A1 |

| Устройство для транспортировки твердых полезных ископаемых из-под воды | 1976 |

|

SU724742A1 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ САПРОПЕЛЯ | 1998 |

|

RU2132908C1 |

| DE 2950922 A1, 17.07.1980 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕРМЕТИЧНОСТИ СИСТЕМЫ ПОДАЧИ РАБОЧЕГО ТЕЛА К ИСТОЧНИКУ ПЛАЗМЫ, ПРЕИМУЩЕСТВЕННО В УСЛОВИЯХ ВАКУУМА | 2008 |

|

RU2377522C1 |

Авторы

Даты

2001-06-10—Публикация

1999-03-15—Подача