Изобретение относится к смазочным композициям, в частности к составам для обработки пар трения, и может быть использовано в машиностроении для обработки узлов трения, а также при эксплуатации различных механизмов и машин для продления межремонтного ресурса или во время ремонтно-восстановительных операций.

Известно, что задачей любого смазочного материала является предотвращение непосредственного контакта между поверхностями и, следовательно, локального их сваривания с целью снижения энергозатрат на разрушение "мостиков сваривания" и снижения износа, происходящего в точках контакта поверхностей пар трения.

При отсутствии непосредственного контакта между трущимися металлами сила трения определяется сопротивлением сдвига смазочного материала, площадью истинного контакта и нагрузкой. Следовательно, трение может быть снижено в основном путем правильного подбора смазочного материала.

Известны твердые смазочные материалы [Калманн Д. Смазки и родственные продукты. - М.: Химия, 1988, стр. 164 - 176] на основе графита, дисульфида молибдена и ряда окислов, которые обеспечивают снижение сопротивления сдвигу, так как они имеют слоистую структуру, которая обеспечивает образование так называемых "зеркал скольжения". Они достаточно успешно используются одновременно с минеральными маслами для ряда механизмов и машин и могут быть полезны для обеспечения "аварийной смазки" в течение некоторого времени. Однако вводить твердые смазочные материалы в смазочные масла для тяжелых условий не рекомендуют, так как эти масла содержат оптимально сбалансированный пакет присадок, и твердые смазки могут ухудшить эти свойства. Кроме того, нестабильность дисперсии твердых смазок приводит к забивке маслопроводящих каналов, "масляному голоданию" и заеданию металлических деталей.

Следует отметить также, что использование упомянутых твердых смазок не обеспечивало снижение коэффициента трения ниже 0,01.

Известно использование в качестве твердой добавки абразивоподобного порошка из природного серпентинита, содержащего, мас.%: MgO, CaO - 20-60, SiO2, Al2O3 - 20-60, H2O - 3-10 и примеси пород в количестве 3 - 10 [см. описание к патенту РФ N 2006707, М. кл. F 16 С 33/14 от 03.07.92]. При использовании порошка предлагается производить его механоактивацию при температуре 40 - 100oC.

Известно также применение природного пирофиллита в качестве антифрикционной и противоизносной присадки к смазочным материалам [см. описание к авт. св. N 13772S4, M.кл. C 10 M 125/26 от 20.02.86].

Предполагается, что абразивоподобные порошки указанных составов способны повысить износостойкость трущихся поверхностей.

Однако, как показывает практика, использование порошков указанных составов в ряде случаев не дает желаемого результата, а приводит к прямо противоположному эффекту, проявляющемуся в повышенном износе поверхностей пар трения.

Известно также использование смеси минералов, которая содержит, мас.%: SiO - 30-40, MgO - 20-35, Fe2O3 - 10-15, FeO - 4-6, Al2O3 - 3-8, S - 2-6, сопутствующие примеси - 5-30. Причем приработку производят при температуре в микрообъемах не менее 300oC. Основой для получения такого содержания окислов, по мнению авторов, служит смесь природных минералов в виде порошка с размером частиц 0,01 - 1,0 мкм, таких как серпентин, энстатит, магнетит, тальк, ильментит, амфибол, самородная сера, биотит и петлантид [см. описание к патенту РФ N 2057257, М. кл. F 16 С 33/14 от 21.03.94]. В результате использования указанных минералов в различных пропорциях, по-видимому, в зависимости от природных источников сырья отмечаются образование сверхпрочной поверхности на некоторых парах трения и уменьшение износа. Отмечается факт возможности использования автомобиля длительное время без смазки в "испытуемых узлах".

Примерно такого же состава смесь серпентина, талька, серы, пирротина, энстатита и фаялита использована в другом техническом решении [см. описание к патенту РФ N 2035636, М.кл. F 16 С 33/14, от 07.07.93]. Согласно этому техническому решению перед использованием смеси ее обрабатывали сухим насыщенным паром при температуре 110 - 115oC с целью обезвоживания и стабилизации его дисперсности. Такой прием, по мнению авторов, позволил снизить коэффициент трения и стабилизировать дисперсность порошка. Отсутствие конкретных цифр в описании относительно дисперсности, коэффициента трения и других свидетельствует о том, что получаемые результаты нестабильны.

Кроме того, известен смазочный концентрат, содержащий смесь гидрооксидов никеля, цинка, меди, хрома при соотношении гидрооксидов в смеси в расчете на металл 1:1:1:1:1, олеиновую кислоту и смазочный материал (см. описание к патенту РФ N 2016050, М.кл. С 10 М 125/04 от 02.03.92]. Как отмечено в описании, использование концентрата сокращает время приработки пар трения и уменьшает износ в 1,5-2 раза.

Однако полученные результаты нельзя считать достаточными, так как коэффициент трения остается высоким (не ниже 0,06), а использование олеиновой кислоты становится причиной коррозионных явлений в узлах трения.

Наиболее близким по назначению, технической сущности и достигаемому результату при использовании является состав для обработки пар трения, включающий обезвоженный порошок, который содержит, мас.%: MgO - 39, SiO2 - 36, FeO, Fe2O2, Fe3O4 - 10, Al2O3 - 3, РЭМ - 1,3, оксиды Mn, Ni, Co, Cu, Ti, Zr, Cr - 3,5, другие примеси - остальное [см. описание к патенту РФ N 2059121, М. кл. F 16 С 33/14 от 30.03.93]. Такой состав может обеспечить сырье какого-либо месторождения природного серпентинита. И хотя в качестве положительного эффекта использования предлагаемой смеси порошков отмечается повышение на 3% КПД и снижение температуры редуктора на 7%, ни о каких других достоинствах предлагаемой смеси и способа ее использования не отмечено.

Таким образом, следует отметить, что факт влияния мелкодисперсных порошков, приготовленных из различных композиций на основе серпентинита, на износостойкость пар трения является несомненным, однако, по-видимому, эффект этот нестабильный. В ряде случаев при использовании абразивоподобных порошков на основе серпентинита результат получают противоположный. Отмечается, что износостойкость не только не увеличивается, а наоборот наблюдают заметный износ и не только в начальный период, когда он может повышаться в 5-6 раз в сравнении с обычным эффектом приработки. При этом эффект уменьшения коэффициента трения не наступает вообще.

Поэтому целью предлагаемого технического решения является получение стабильного результата, выражающегося в повышении твердости, износостойкости, уменьшении коэффициента трения, улучшении технико-эксплуатационных характеристик машин и оборудования.

Поставленная цель достигается тем, что известный состав для обработки пар трения, включающий оксиды металлов и неметаллов, согласно изобретению в качестве указанных оксидов содержит продукты дегидратации гидратов с температурой удаления конституционной воды и разрушения кристаллической решетки в интервале 400-900oC, которые в устойчивой фазе содержат оксиды из ряда MgO, SiO2, Al2O3, CaO, Fe2O3, K2O, Na2O.

Состав согласно изобретению в качестве гидратов для получения продуктов дегидратации использует природные минералы или их смеси либо синтезированные гидраты.

Состав согласно изобретению содержит в продуктах дегидратации природных минералов 1 - 10 мас.% примесей, сопутствующих природным минералам.

Как видно из изложения сущности заявляемого решения, оно отличается от прототипа и, следовательно, является новым.

Решение также обладает изобретательским уровнем. В основу изобретения поставлена задача усовершенствования состава для обработки пар трения, включающего оксиды металлов и неметаллов, в котором вследствие использования в качестве оксидов продуктов дегидратации таких гидратов, которые в устойчивой фазе содержат оксиды из ряда MgO, SiO2, Al2O3, Fe2O3, К2O, Na2O, обеспечивается образование устойчивых нанодисперсных структур оксидов, минимизирующих сопротивление сдвигу и площадь контакта поверхностей пар трения, переводящих любой вид трения в трение качения, и за счет этого достигаются упрочнение поверхностей пар трения, снижение коэффициента трения и улучшение эксплуатационно-технических показателей машин и механизмов.

При использовании продуктов дегидратации синтезированных гидратов или природных минералов либо смеси природных минералов состав обеспечивает достижение ожидаемых технических показателей при определенном выборе гидратов соответственно материалам пар трения.

Однако использование гидратов оксидов указанного ряда с примесями, им сопутствующими, не более 1 - 10 мас.% обеспечивает снижение стоимости конечного продукта, поскольку позволяет снизить затраты на очистку природного сырья.

Известны гидраты, содержащие конституционную воду, которые при нагревании ее теряют с разрушением кристаллической решетки. К ним относятся, например, каолинит - Al2O3 2SiO2 2H2O (480-590oC); монотермит 0,2RO Al2O3 3SiO2 1,5H2O(+0,5H2O) - близкий к каолиниту и слюде (450-550oC); пирофиллит - Al2O3 4SiO2 H2O (580-800oC); мусковит - K2O 3Al2O3 6SiO2 2H2О (750-850oC) - минерал группы слюд; иллит - K<1Al2[(Al,Si)4O10] (ОН)2 nH2O (500-650oC), разрушение кристаллической решетки при 840-900oC - гидрослюда, промежуточное образование между мусковитом и каолинитом: глауконит - K < 1 (Fe3+, Fe2+, Al, Mg)2-3[Si3(Si, Al)O10] (OH)2 nH2O (440-510oC) - минерал из группы железистых гидрослюд переменного состава, встречается в осадочных породах в виде зернистых агрегатов; вермикулит - (Mg, Fe)3[(Al, Si)4O10](ОН)2 4H2O (815-850oC) - минерал из группы гидрослюд с переменным химическим составом; серпентин - 3MgO 2SiO2 2H2O (700-800oC)-(хризотил, антигорит) - природный асбестовый минерал; Mg3[Si4O11] nH2O (800oC) - сепиолит, продукт изменения серпентина, удаление конституционной воды сопровождается разрушением кристаллической решетки и переходом сепиолита в аморфное состояние; 3MgO 4SiO2 H2O(800-900oC) - тальк, образуется в природе; тинкал - Na2B4O7 10H2O (Na2O 2B2O3 10H2O)(350-400oC) - природный минерал [Горшков B.C., Тимашев В.В., Савельев В. Г. Методы физико-химического анализа вяжущих веществ. - М.: Высш. школа, 1981. - 335 с.].

Сырьем для получения описанных выше гидратов могут служить такие природные минералы, как асбесты, бентониты, бокситы, глины.

Известны также синтезированные гидраты из ряда MgO-SiO2-H2O, NiO-SiO2-H2O и MgO-GeO2-H2O с серпентиновой структурой, в которых возможно использование ионов в качестве ионов замещения Mn2+ Zn2+ Co2+, Fe3+, Cr3+ и Ga3+ [Delia М. Roy, Rustum Roy. An experimental study of the formation and properties of synthetic serpentines and related layer silicate minerals. - College of Mineral Industries, The Pennsylvania State University, Contribution N 53-9, Oct. 13, 1953].

Однако прежде и сырье, и синтезированные гидраты рассматривались прежде всего как материал для керамического, строительного и бумажного производства, а природные минералы - с точки зрения получения, например, алюминия и его соединений.

Заявляемое техническое решение принципиально отличается от известных тем, что предлагает использовать для обработки пар трения дегидратированные составы как синтезированных, так и природных минералов, что обеспечивает получение не только стабильных, но и более высоких технико-эксплуатационных характеристик.

Предлагаемое техническое решение промышленно применимо, так как может быть использовано в машиностроении для обработки узлов трения, а также при эксплуатации различных механизмов и машин для продления межремонтного ресурса или во время ремонтно-восстановительных операций.

Проверку работоспособности предлагаемого состава осуществляли, используя как синтезированные гидраты, так и природные минералы. Приpодные минералы предварительно подвергали очистке от примесей в разной степени. В таблицах 1 и 2 показан результат анализа методом масс-спектрометрии примесей природных минералов, полученных из разных источников сырья.

Как видно из таблиц 1 и 2, примеси природных минералов содержат ионы металлов, которые могут быть и в составе собственно серпентиновых природных структур.

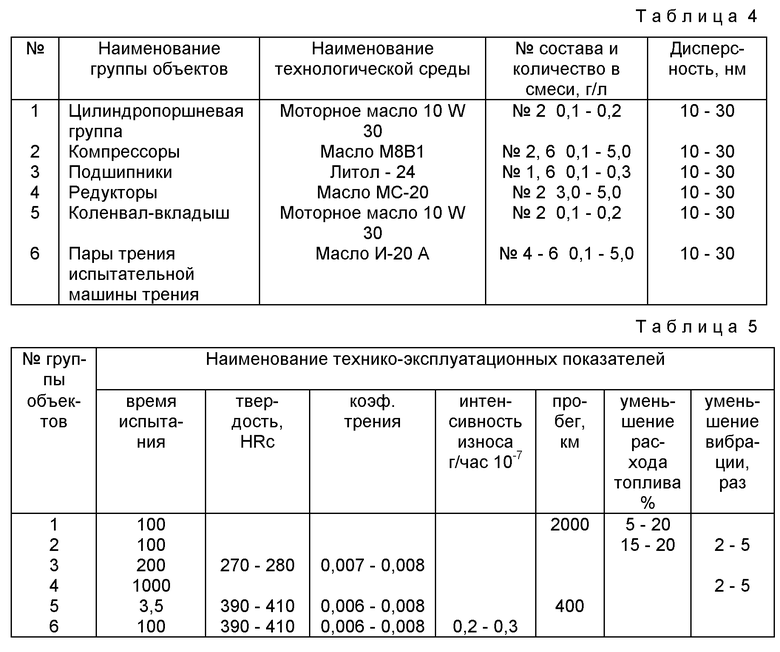

Для приготовления состава для обработки пар трения синтезированные гидраты и природные минералы отжигали в муфельной печи при температурах, соответствующих удалению структурной воды. Все примеры конкретного осуществления и результаты использования составов сгруппированы в таблицах 3-5.

В таблице 3 приведен перечень гидратов, время и температура их отжига.

После дегидратации полученные таким образом порошки смешивали с технологической средой и обрабатывали различные узлы и механизмы при эксплуатационных нагрузках.

В таблицах 4 и 5 показаны основные результаты использования различных составов для обработки пар трения машин и механизмов в соответствии с предлагаемым техническим решением.

Как видно из таблицы 5, использование составов в соответствии с заявляемым техническим решением обеспечивает получение стабильных результатов, выражающихся в повышении твердости, износостойкости, уменьшении коэффициента трения, улучшении технико-эксплуатационных характеристик машин и механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ОБРАБОТКИ ПАР ТРЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2168662C1 |

| СМАЗОЧНЫЙ СОСТАВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2499816C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2168538C1 |

| НАНОСТРУКТУРА РЕВИТАЛИЗАНТА И СПОСОБ ПОЛУЧЕНИЯ УСТОЙЧИВОЙ ФОРМЫ НАНОСТРУКТУРЫ РЕВИТАЛИЗАНТА | 2011 |

|

RU2480311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2169328C1 |

| ПАТРОН | 2002 |

|

RU2224208C2 |

| НАНОТЕХНОЛОГИЧЕСКАЯ АНТИФРИКЦИОННАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НАНОТЕХНОЛОГИЧЕСКАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ НАНОТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2009 |

|

RU2415176C2 |

| АНТИФРИКЦИОННЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2410415C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2006 |

|

RU2293892C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВОССТАНАВЛИВАЮЩЕГО АНТИФРИКЦИОННОГО И ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ УЗЛОВ И ДЕТАЛЕЙ МАШИН И МЕХАНИЗМОВ | 2008 |

|

RU2345176C1 |

Изобретение относится к смазочным композициям, в частности к составам для обработки пар трения, и может быть использовано в машиностроении для обработки узлов трения, а также при эксплуатации различных механизмов и машин для продления межремонтного ресурса или во время ремонтно-восстановительных работ. Состав для обработки пар трения содержит продукты дегидратации гидратов с температурой удаления конституционной воды и разрушения кристаллической решетки в интервале 400-900°С, которые в устойчивой фазе содержат оксиды из ряда MgO, SiO2, Аl2O3, СаO, Fe2O3, К2О, Na2O. При этом в качестве гидратов могут быть использованы природные минералы либо их смеси, или синтезированные гидраты. Технический результат - повышение твердости, износостойкости, уменьшение коэффициента трения, улучшение технико-эксплуатационных характеристик машин и оборудования. 2 з.п.ф-лы, 5 табл.

| ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1991 |

|

RU2043393C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЕРВОВИТНОЙ ПЛЕНКИ ТРИБОТЕХНИЧЕСКИМ СОСТАВОМ | 1993 |

|

RU2035636C1 |

| RU 2059121 C1, 27.04.1996. | |||

Авторы

Даты

2001-06-10—Публикация

2000-06-15—Подача