Предлагаемое изобретение относится к области бурения нефтяных и газовых скважин, в частности к буровым растворам на водной основе.

Известно, что для повышения долговечности породоразрушающего инструмента, повышения показателей бурения и предотвращения осложнений, связанных с прихватами бурильного инструмента, в буровые растворы на водной основе вводят смазочные реагенты.

Например, в а. с. СССР N 1044625, кл. C 09 K 7/02, 1983 г., защищена смазочная добавка к буровому раствору под технической маркой ИКБ-4В, представляющая собой смесь продукта конденсации кубовых остатков СЖК фракции C20-26, моноэтаноламина (МЭА) и ПАВ марки ОП-10, взятых в соотношении 5:1:3. Смазочную добавку вводят в буровой раствор на водной основе в количестве 0,4-1 мас. %. Недостатками указанной смазочной добавки являются: 1) сравнительно низкие смазочные свойства, особенно при высоких контактных нагрузках; 2) низкие противоприхватные свойства; 3) способность вспенивать буровой раствор при концентрации более 0,5 мас.%; 4) не улучшает показатель фильтрации бурового раствора и практически не оказывает положительного влияния на коэффициент восстановления первоначальной проницаемости коллектора.

В а. с. СССР N 1266181, кл. C 09 K 7/02, 1984 г., защищена смазочная добавка ИКБ-4БТР, содержащая следующие компоненты: сырые талловые масла, моноэтаноламин, полигликоль, керосин, изопропиловый спирт, взятые в соотношении 8,7: 3,3: 3,0: 0,3:2,0. Добавку вводят в буровой раствор в количестве 0,3-0,9 мас.%.

Недостатками указанной добавки являются: 1) слабая гидрофобизирующая и ингибирующая способность фильтрата раствора, обработанного данной добавкой; 2) недостаточная смазочная способность при высоких контактных нагрузках; 3) низкая противоприхватная способность.

Наиболее близким техническим решением к заявляемому изобретению является смазочная добавка по а. с. СССР N 1749226, кл. C 09 K 7/02, 1992 г., под техническим названием ДСБ-4ТТ. Она включает, мас.%: соль моноэтаноламина и сырых талловых масел 10-30, керосин 5-10, моноэтаноламин 1-1,5, флотореагент - оксаль - остальное. Добавку вводят в буровой раствор в количестве 0,5-1,5% (от объема раствора).

Недостатками добавки ДСБ-4ТТ являются: 1) сравнительно слабая смазочная способность при высоких контактных нагрузках; 2) низкая ингибирующая и гидрофобизирующая способность фильтрата раствора, обработанного данной смазочной добавкой; 3) сравнительно невысокая степень восстановления первоначальной проницаемости коллектора, вскрытого на растворе с добавкой указанного смазочного агента.

Задачами предлагаемого изобретения являются улучшение смазочных и противоприхватных свойств бурового раствора при одновременном улучшении коэффициента восстановления первоначальной проницаемости путем повышения ингибирующей и гидрофобизирующей способности фильтрата раствора.

Это достигается тем, что смазочная добавка для бурового раствора на водной основе, содержащая соль моноэтаноламина и сырых талловых масел, оксаль или полигликоли, дополнительно содержит толуол при следующем соотношении ингредиентов, мас.%:

Соль моноэтаноламина и сырых талловых масел - 10,0 - 12,0

Толуол - 5,0 - 20,0

Оксаль или полигликоли - Остальное

Смазочную добавку для бурового раствора на водной основе (техническое название ДСБ-4ТМП) вводят в количестве 0,5-1,0%. Сопоставительный анализ заявляемого изобретения с известными техническими решениями и прототипом свидетельствует о том, что предлагаемое изобретение отвечает критерию "новизна", поскольку в известных составах толуол не присутствует.

Заявляемая смазочная добавка обладает рядом положительных технологических свойств:

- эффективна для пресных и для минерализованных буровых растворов;

- не вспенивает буровой раствор;

- не оказывает отрицательного влияния на показания газового каротажа;

- имеет высокую морозостойкость (температура замерзания ниже минус 50oC);

- хорошо совместима со всеми реагентами и способствует улучшению показателя фильтрации бурового раствора.

Для получения добавки используют:

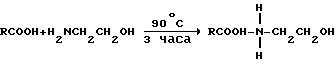

- соль моноэтаноламина и сырых талловых масел, которую получают путем конденсации моноэтаноламина и сырых талловых масел при температуре 90oC в течение 3 часов при постоянном перемешивании по реакции:

- оксаль, выпускаемый по ТУ 38.103429-83;

- полигликоли по ТУ 38.30214-88;

- толуол по ГОСТ 14710-78.

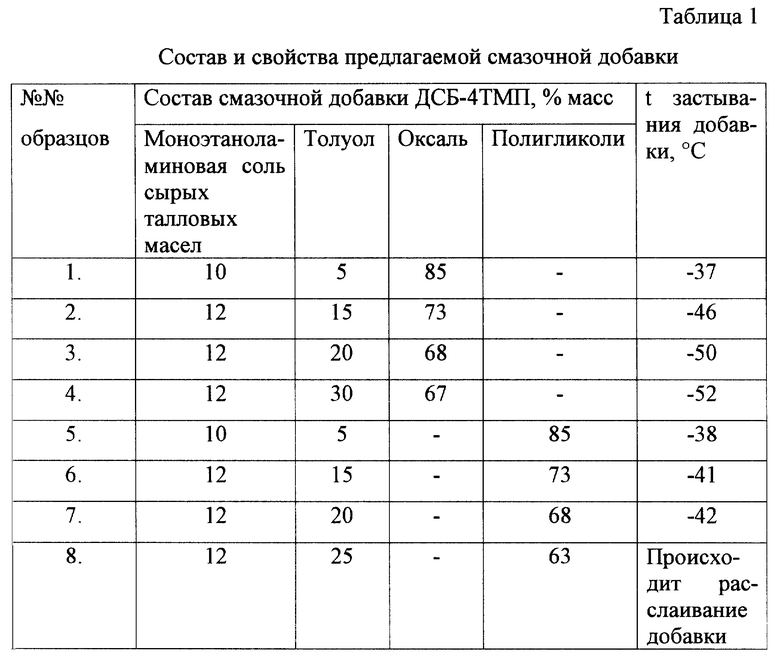

Были получены образцы смазочной добавки ДСБ-4ТМП. В таблице 1 приведены состав и свойства предлагаемой добавки. Образцы добавки готовили путем смешения указанных выше компонентов в предлагаемых количествах.

Моноэтаноламиновая соль сырых талловых масел вводится в состав добавки только в количестве 10-12 мас.%, так как введение ее выше 12 мас.% приводит к вспениванию бурового раствора, а содержание ее ниже 10 мас.% в составе добавки приводит к снижению эффекта защиты от коррозии. Толуол присутствует в составе смазочной добавки в количестве 5-20 мас.%. Именно такое количество обеспечивает оптимальную температуру застывания ДСБ-4ТМП в пределах -30 - -50oC, что позволяет использовать ее в различных климатических регионах. Содержание толуола ниже 5 мас.% приводит к повышению температуры застывания смазочной добавки (температура повышается выше -30oC). Содержание его выше 20 мас.% не влияет на дальнейшее понижение температуры застывания смазочной добавки ДСБ-4ТМП в случае использования в составе добавки оксаля, а при использовании в составе полигликолей происходит расслаивание добавки. Полное отсутствие толуола в составе добавки не дает эффекта снижения коэффициента трения. А его присутствие именно в количестве 5-20 мас.% приводит к снижению коэффициента трения на 40-45%.

Конкретный пример обработки бурового раствора заявляемой смазочной добавкой.

Готовят исходный глинистый раствор из куганакского глинопорошка и замеряют его технологические параметры. Затем раствор обрабатывают кальцинированной содой в массовых долях 0,3% и КМЦ в массовых долях 0,5%, перемешивают и вновь замеряют параметры. Далее в раствор вводят смазочную добавку в последовательно возрастающей концентрации (начиная с 0,5%). После каждого ввода и перемешивания замеряют параметры.

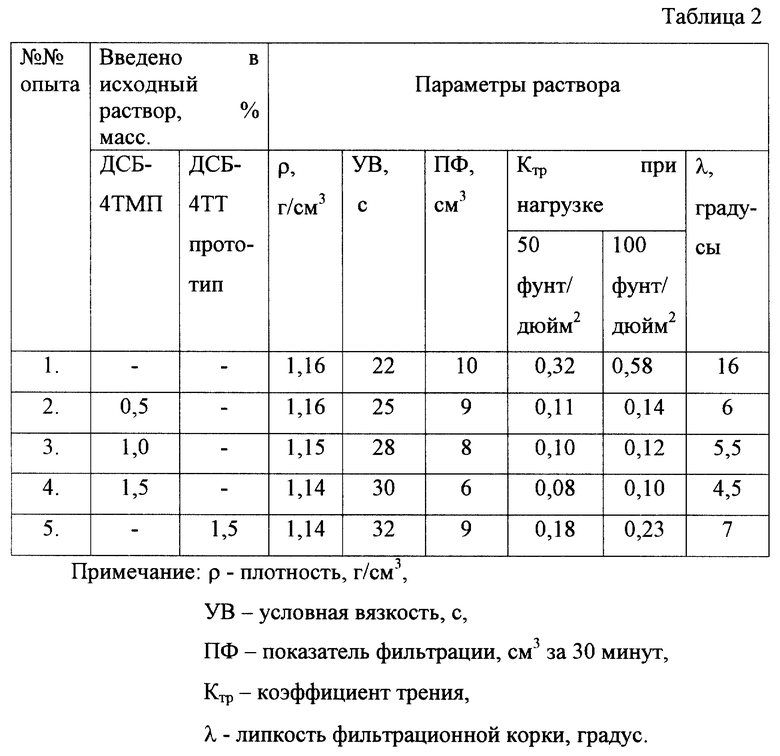

В табл. 2 приведены данные лабораторных опытов, проведенных с использованием приготовленных образцов смазочной добавки ДСБ-4ТМП (опыты 2-4) и смазочной добавки - прототипа ДСБ-4ТТ (опыт 5). Опыт 1 соответствует исходному глинистому раствору без добавок смазочных реагентов.

Смазочную способность, оцениваемую коэффициентом трения, замеряли с помощью прибора "Lubricity Tester" американской фирмы "Fann Instrument Co." Замер коэффициента трения (μ) производится при взаимодействии под определенной нагрузкой металлической пары "вращающееся кольцо - неподвижная призма" в среде исследуемого раствора. Чем меньше коэффициент трения, тем лучше смазочная способность раствора.

Противоприхватная способность, оцениваемая коэффициентом липкости глинистой корки (λ), замерялась с помощью прибора, в котором определяется угол наклона площадки с закрепленной на ней полуциллиндрической моделью стенки скважины. На указанную модель укладывается фильтрационная корка (после замера показателя фильтрации на приборе ВМ-6), а на нее - полированный металлический цилиндр, моделирующий бурильную трубу. После 15-минутной выдержки включается электродвигатель, который медленно и равномерно поднимает один конец столика (другой шарнирно соединен с основанием прибора). По достижении предельного угла наклона происходит страгивание и соскальзывание цилиндра с фильтрационной корки. Чем меньше угол наклона, при котором происходит страгивание цилиндра, тем меньше липкость фильтрационной корки, а значит, лучше противоприхватные свойства раствора.

Как следует из приведенных в табл.2 данных, смазочные и противоприхватные свойства раствора, содержащего заявляемую смазочную добавку (растворы 2-4), существенно лучше по сравнению с аналогичными параметрами раствора, содержащего смазочную добавку-прототип, по а.с. СССР N 1749226 (раствор 5) и особенно по сравнению с исходным глинистым раствором без смазочных добавок (раствор 1).

В лабораторных условиях произведена также оценка влияния фильтратов буровых растворов, обработанных заявляемой смазочной добавкой и смазочным реагентом по а.с. СССР N 1749226, на коэффициент восстановления первоначальной проницаемости естественных кернов, на инверсию смачиваемости их пористой среды и на показатель увлажняющей способности (По).

Образцы кернов предварительно помещали в аппарат Сокслета и экстрагировали спиртобензольной смесью от углеводородов, затем отмывали дистиллированной водой от минеральных солей и потом подвергали термической обработке в сушильном шкафу при температуре 105oC до постоянного веса образца. Подготовленные таким образом образцы имели гидрофильный характер смачиваемости. На боковой поверхности каждого образца керна выпиливали продольную канавку, в которую укладывался многожильный провод с двумя электродами. Затем канавку заливали клеем "Момент".

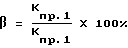

У образцов определяли начальную пористость по воздуху /Кпор/ согласно стандартной методике /см. "Методические рекомендации по исследованию пород - коллекторов нефти и газа физическими и петрофизическими методами", М., ВНИИГНИ, 1978 г./. Затем образец керна помещали в кернодержатель, создавали гидрообжим и фильтровали через керн пластовую воду /10- 12 поровых объемов/ до фильтрации постоянного расхода и постоянной величины удельного электрического сопротивления /УЭС/ керна. Затем пластовую воду из образца вытесняли керосином /моделью нефти/ в обратном направлении для создания в керне определенной водонефтенасыщенности и определения коэффициента первоначальной проницаемости по керосину /Кпр.1/. При этом также фиксировалась величина УЭС керна и фильтрация продолжалась до установления постоянного значения данного параметра. Далее через керн прокачивали фильтрат исследуемого раствора в первоначальном направлении, имитируя первичное вскрытие продуктивного пласта, и прокачивали керосин в обратном направлении, имитируя процесс освоения скважины. Тот и другой процесс продолжался до установления постоянных значений расхода и УЭС. После прокачки керосина определяли коэффициент конечной проницаемости керна по керосину /Кпр.2/ и рассчитывали коэффициент восстановления первоначальной проницаемости (β):

Ингибирующая способность фильтратов оценивалась по показателю скорости увлажнения глины (По), определяемой в соответствии с РД-39-2-813-82 (ВНИИКрнефть, Краснодар, 1982 г.). Данный показатель комплексно учитывает влияние капиллярной пропитки, диффузии, осмоса на процесс гидротации бентонита. Чем меньше значения По, тем более высокой ингибирующей способностью обладает раствор.

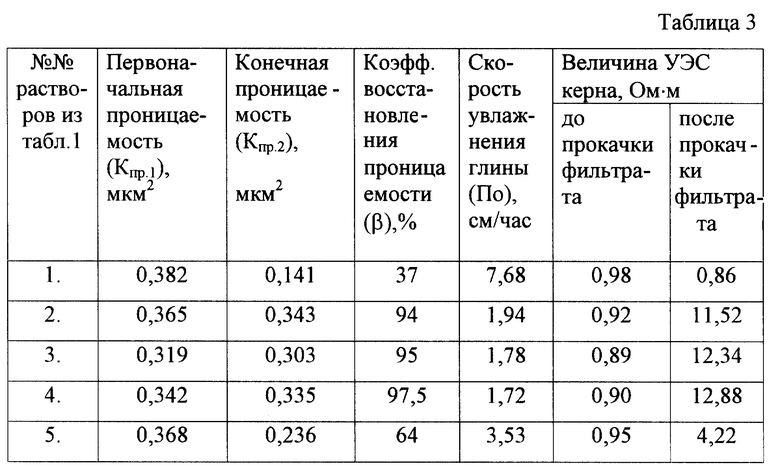

Результаты проведенных экспериментов представлены в табл. 3.

Раствор 1 из таблицы 2 соответствует исходному глинистому раствору без добавок смазочных реагентов. Растворы 2-4 содержат заявляемую смазочную добавку в концентрациях соответственно 0,5%, 1,0% и 1,5%. Раствор 5 содержал смазочную добавку- прототип (по а.с. СССР N 1749226) в массовых долях 1,5%.

Как следует из анализа данных табл. 3, при прокачке через естественные керны фильтратов растворов, обработанных заявляемой смазочной добавкой (растворы 2-4), достигаются высокие значения коэффициента восстановления первоначальной проницаемости (94-97,5% в результате улучшения ингибирующих свойств раствора (скорость увлажнения 1,72 - 1,94 см/час) и инверсии смачиваемости пористой среды керна с гидрофильной на гидрофобную. О последнем факторе можно судить по резкому увеличению УЭС с 0,89 - 0,92 Ом•м (до прокачки фильтрата) до 11,52 - 12,88 Ом•м (после прокачки фильтрата). Известно, что гидрофобный характер смачиваемости коллектора способствует улучшению фазовой проницаемости для нефти и тем самым повышению дебитов скважины.

Фильтрат исходного глинистого раствора, не содержащего смазочной добавки (раствор 1), имеет высокую увлажняющую способность и не вызывает инверсию смачиваемости пористой среды керна. Поэтому в этом случае коэффициент восстановления проницаемости очень низкий (β = 37%).

При фильтрации раствора, обработанного смазочной добавкой по а. с. СССР N 1749226 (раствор 5), гидрофобизация пористой среды керна отмечается, но в значительно меньшей степени, чем при использовании заявляемой смазочной добавки. Поэтому и коэффициент восстановления первоначальной проницаемости в этом случае также сравнительно невысок (β = 64%).

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2001 |

|

RU2179568C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРОВОГО РАСТВОРА НА ВОДНОЙ ОСНОВЕ | 2001 |

|

RU2182587C1 |

| Смазочная добавка для бурового раствора на водной основе | 2001 |

|

RU2223297C2 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ И ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2003 |

|

RU2242492C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРОВОГО РАСТВОРА НА ВОДНОЙ ОСНОВЕ | 1998 |

|

RU2142978C1 |

| БУРОВОЙ РАСТВОР | 2000 |

|

RU2174996C2 |

| СМАЗОЧНАЯ ДОБАВКА ДЛЯ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 2003 |

|

RU2236431C1 |

| ВЫСОКОМИНЕРАЛИЗОВАННЫЙ УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР НА ВОДНОЙ ОСНОВЕ | 2013 |

|

RU2530097C1 |

| Реагент комплексного действия для буровых растворов на водной основе | 2023 |

|

RU2823633C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ, ИСПОЛЬЗУЕМЫХ ПРИ БУРЕНИИ СКВАЖИН | 2019 |

|

RU2732147C1 |

Изобретение относится к бурению нефтяных и газовых скважин, к буровым растворам на водной основе. Смазочная добавка для бурового раствора на водной основе, включающая соль моноэтаноламина и сырых талловых масел, оксаль или полигликоли, дополнительно содержит толуол при следующем соотношении ингредиентов, мас.%: соль моноэтаноламина и сырых талловых масел 10,0-12,0, толуол 5,0-20,0, оксаль или полигликоли остальное. Технический результат - улучшение смазочных и противоприхватных свойств бурового раствора на водной основе при одновременном улучшении коэффициента восстановления первоначальной проницаемости путем повышения ингибирующей и гидрофибизирующей способности фильтрата раствора. 3 табл.

Смазочная добавка для бурового раствора на водной основе, включающая соль моноэтаноламина и сырых талловых масел, оксаль или полигликоли, отличающаяся тем, что она дополнительно содержит толуол при следующем соотношении ингредиентов, мас.%:

Соль моноэтаноламина и сырых талловых масел - 10,0 - 12,0

Толуол - 5,0 - 20,0

Оксаль или полигликоли - Остальноеа

| Смазочная добавка для буровых растворов на водной основе | 1990 |

|

SU1749226A1 |

| КОНЦЕНТРАТ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ ДЛЯ РЕЗАНИЯ И БУРЕНИЯ ГОРНЫХ ПОРОД "БРИН" И СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ДЛЯ ПРИГОТОВЛЕНИЯ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ | 1995 |

|

RU2105028C1 |

| КОНЦЕНТРАТ ПРОМЫВОЧНОЙ ЖИДКОСТИ ДЛЯ РЕЗАНИЯ И БУРЕНИЯ ГОРНЫХ ПОРОД | 1997 |

|

RU2118648C1 |

| СПОСОБ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1994 |

|

RU2101318C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРОВОГО РАСТВОРА НА ВОДНОЙ ОСНОВЕ | 1998 |

|

RU2142978C1 |

| Буровой раствор | 1986 |

|

SU1447831A1 |

| US 4356096 A, 26.10.1982 | |||

| US 4830765 A, 16.05.1989. | |||

Авторы

Даты

2001-07-10—Публикация

2000-01-17—Подача