Изобретение относится к горной промышленности, в частности к буровым растворам для качественного вскрытия продуктивных пластов в нефтяных и газовых скважинах, в том числе при заканчивании горизонтальных скважин и боковых стволов.

Основной задачей бурения любой скважины независимо от ее типа (вертикальная, наклонная, горизонтальная) является достижение ею максимальной производительности, что в значительной степени зависит от правильно выбранного бурового раствора для вскрытия продуктивного пласта. В наибольшей степени задаче качественного вскрытия продуктивного пласта отвечают растворы на углеводородной основе (РУО), в которых в качестве дисперсионной среды используется нефть или продукты ее переработки (дизельное топливо, газойль, мазут). Однако ряд серьезных недостатков (высокая стоимость, токсичность, загрязняющая способность, пожароопасность) препятствуют их широкому применению для указанной цели.

Наиболее близким техническим решением к предлагаемому является буровой раствор, содержащий глину, реагент-стабилизатор, минеральную соль - хлористый калий, полигликоль и воду (Патент РФ N 2132351, С 09 К 7/02, опубл. 27.06.1999- прототип).

Целью предлагаемого изобретения является улучшение качества вскрытия продуктивного пласта путем повышения коэффициента восстановления его первоначальной проницаемости и инверсии смачиваемости пористой среды коллектора.

Поставленная задача решается тем, что буровой раствор, содержащий глину, реагент-стабилизатор, полигликоль, минеральную соль - хлористый калий и воду, дополнительно содержит реагент ДСБ-4ТМП на основе моноэтаноламиновой соли талового масла и полигликоля при следующем соотношении ингредиентов, мас.%

Глина - 5-15

Полигликоль - 3,0-5,0

Реагент-стабилизатор - 0,1-0,5

Минеральная соль (хлористый калий) - 5,0-9,0

Реагент ДСБ-4ТМП - 0,5-1,0

Вода - Остальное

В качестве реагента-стабилизатора можно использовать такие известные и распространенные реагенты, как КМЦ (например, марки Finnfix-Bol производства финской фирмы "Metsa Serla"), или полианионную целлюлозу (например, марки Celpol-SL производства финской фирмы "Metsa Serla"), или биополимер (например, марки Kem-X производства американской фирмы "Kem-Tron").

Полигликоль, выпускаемый по ТУ 38,30214-88 в АО "Салаватнефтеоргсинтез", представляет собой смесь многоатомных спиртов - гликолей (диэтиленгликоля, тетраэтиленгликоля, пентаэтиленгликоля и др.). По внешнему виду - это жидкость темного цвета с плотностью 1,06 г/см3. Известная область применения полигликоля - в качестве компонента, а также котельного топлива, а также для производства незамерзающей охлаждающей жидкости.

В качестве минеральной соли, повышающей ингибирующую способность раствора, применяется хлористый калий KCl, выпускаемый по ГОСТ 4568-74 Соликамским химическим комбинатом. Известная область применения - в качестве удобрения в сельском хозяйстве.

Реагент ДСБ-4ТМП на основе моноэтаноламиновой соли таллового масла и полигликоля выпускается опытным заводом Института проблем нефтехимпереработки (г. Уфа) по ТУ 38,401 -66 56- 97. Данный реагент представляет собой вязкую жидкость с плотностью 1,08 г/см3 и не замерзающую при температуре до минус 40oC.

Сопоставительный анализ заявляемого изобретения с прототипом и аналогами позволяет сделать вывод, что предлагаемое техническое решение отвечает критерию "новизна", так как в своем составе содержит новый реагент ДСБ-4ТМП на основе моноэтаноламиновой соли таллового масла и полигликоля. Кроме того, предлагаемый состав также отвечает критерию "существенные отличия", поскольку применяемый в нем реагент ДСБ-4ТМП оказывает синергетический эффект улучшения смазочных, противоизносных и противоприхватных свойств бурового раствора.

Приведем примеры приготовления заявляемого раствора в лабораторных условиях.

Пример 1. 50 г глины затворяют в 863 г пресной воды и перемешивают. Затем в полученную глинистую суспензию вводят 30 г полигликоля и перемешивают 20 мин, после чего в раствор вводят 2 г (в расчете на сухое вещество) реагента - стабилизатора и вновь перемешивают. В стабилизированный раствор вводят хлористый калий (KCl) в количестве 50 г и 5 г реагента ДСБ-4ТМП. После перемешивания в течение 30 мин раствор считается готовым.

Пример 2. 100 г глины затворяют в 779 г пресной воды и перемешивают. Затем в полученную глинистую суспензию вводят 40 г полигликоля и перемешивают 20 мин, после чего в раствор вводят 3,5 г (в расчете на сухое вещество) реагента-стабилизатора и вновь перемешивают. В стабилизированный раствор вводят хлористый калий (КСl) в количестве 70 г и 7,5 г реагента ДСБ-4ТМП. После перемешивания в течение 30 мин раствор считается готовым.

Пример 3. 150 г карьерной комовой глины затворяют в 695 г пресной воды и перемешивают. Затем в полученную глинистую суспензию вводят 50 г полигликоля и перемешивают 20 мин, после чего в раствор вводят 5 г (в расчете на сухое вещество) реагента-стабилизатора и вновь перемешивают. В стабилизированный раствор вводят хлористый калий (KCl) в количестве 90 и 10 г реагента ДСБ-4ТМП. После перемешивания в течение 30 мин раствор считается готовым.

При приготовлении заявляемого раствора предпочтительным является следующий порядок ввода реагентов: вначале в глинистую суспензию вводят полигликоль, перемешивают, потом вводят реагент-стабилизатор, перемешивают, в последнюю очередь вводят ингибирующую добавку (KCl) и смазочный реагент ДСБ-4ТМП и вновь перемешивают.

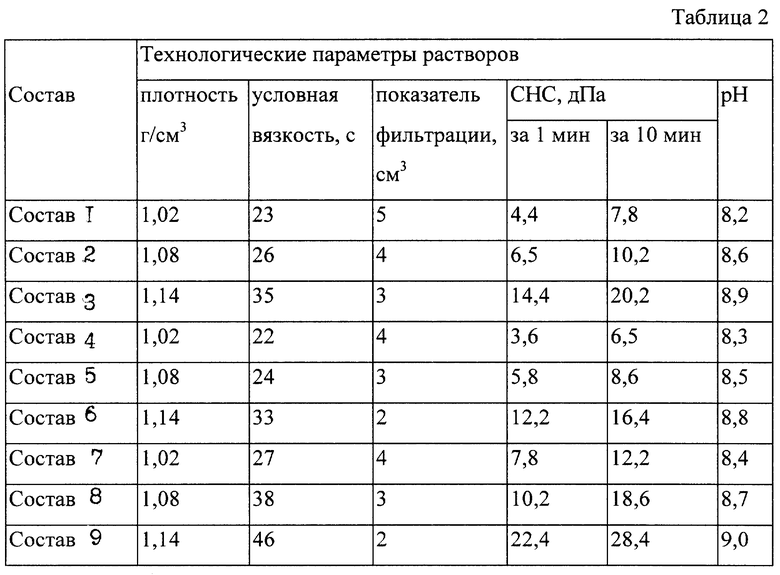

В лабораторных условиях произведена оценка влияния заявляемого раствора на коэффициент восстановления первоначальной проницаемости естественных кернов и на инверсию смачиваемости их пористой среды (см. табл. 2). Исследования проводились на модернизированной стандартной установке УИПК-1М.

Для проведения экспериментов брали естественные керны (песчаники) из продуктивных пластов угленосной свинты Менеузовской площади (одно из нефтяных месторождений Башкортостана). Образцы выбуривались параллельно плоскости напластования диаметром 28 мм. Подбирали образцы правильной формы, без трещин, с близкими значениями коэффициентов пористости и проницаемости. Образцы помещали в аппарат Сокслета и экстрагировали спиртобензольной смесью от углеводородов, затем отмывали дистиллированной водой от минеральных солей и потом подвергали термической обработке в сушильном шкафу при температуре 105oC до постоянного веса образца. Подготовленные таким методом образцы имели гидрофильный характер смачиваемости.

В опытах в качестве модели нефти использовали очищенный керосин, а также пластовую воду из бобриковского горизонта Менеузовской площади (плотность -1.18 г/см3, общая минерализация - 236 г/л, удельное электрическое сопротивление - 0,555 Ом•м).

На боковой поверхности образца керна выпилили канавку, в которую укладывался тонкий многожильный провод (типа МГТФ по ТУ 16-505.185-7 DC двумя электродами. Затем канавку заливали клеем "Момент".

У образцов предварительно определяли начальную пористость по воздуху (Кпор) согласно стандартной методике (см. "Методические рекомендации по исследованию пород-коллекторов нефти и газа физическими методами", М., ВНИИГНИ, 1978, 391 с). Затем образец керна помещали в кернодержатель, создавали гидрообжим и фильтровали через керн пластовую воду (10-12 поровых объемов) до фиксации постоянной величины удельного электрического сопротивления (УЭС) керна. Затем пластовую воду из образца вытесняли керосином в обратном направлении для создания в керне определенной водонефтенасыщенности и определения коэффициента первоначальной проницаемости по керосину (Кпр1). При этом также фиксировалась величина УЭС керна и фильтрация продолжалась до установления постоянного значения данного параметра. Далее через керн прокачивали фильтрат исследуемого раствора в первоначальном направлении, имитируя первичное вскрытие продуктивного пласта, и прокачивали керосин в обратном направлении, имитируя процесс освоения скважины. Тот и другой процесс продолжались до установления постоянных значений УЭС. После прокачки керосина определяли коэффициент конечной проницаемости керна по керосину (Кпр2) и рассчитывали коэффициент восстановления первоначальной проницаемости (β):

В табл. 3 приведены данные проведенных исследований.

Как следует из данных табл. 3, после прокачки через керн фильтра заявляемого раствора (составы 1-9) наступила инверсия смачиваемости его пористой среды с гидрофильной на гидрофобную, что обусловило резкое увеличение значения УЭС (с 0,84-0,97 Ом•м до 10,3-12,7 Ом•м). В результате улучшилась фазовая проницаемость для нефти, что выразилось в высоких значениях коэффициента восстановления первоначальной проницаемости после прокачки в обратном направлении керосина (β = 94-98%).

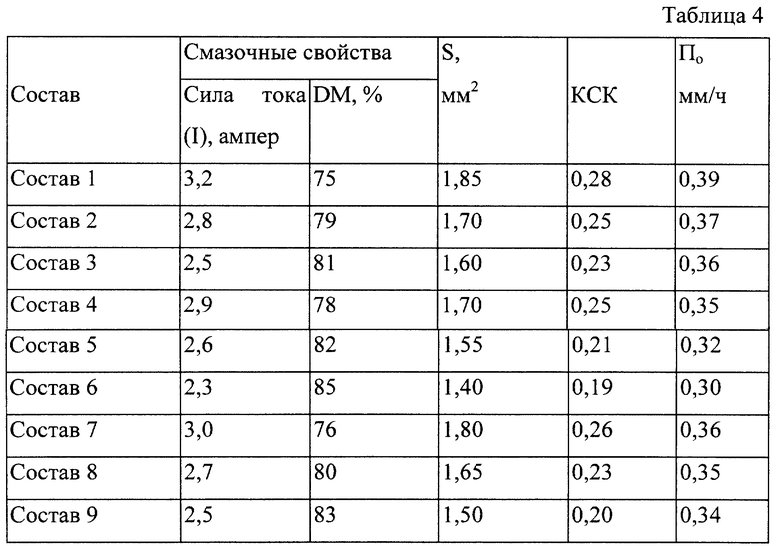

Произведена также лабораторная оценка смазочных, противоизносных и противоприхватных свойств, а также ингибирующей способности заявляемого раствора, составы (1-9) которого представлены в табл. 1.

Смазочные и противоизносные свойства раствора замеряли с помощью прибора Lubricity Tester американской фирмы "Fann Instrument Со". Методикой предусмотрены замеры силы тока (I), которая коррелируется с коэффициентом трения. При взаимодействии под определенной нагрузкой металлической пары "вращающееся кольцо - неподвижная призма" в среде исследуемого раствора. Чем меньше сила тока, тем лучше смазочные свойства раствора. Кроме того, по результатам замеров рассчитывается величина снижения крутящего момента (ΔM) в процентах от величины крутящего момента.

Противоизносные свойства раствора оценивали на том же приборе по величине площади (S) "пятна" износа, образующегося на неподвижной призме при трении об ее поверхность вращающегося кольца при высокой контактной нагрузке (в заданных опытах она была равной 100 кг/мм2).

Чем меньше площадь "пятна" износа, тем лучше противоизносные свойства раствора и прочнее смазочная пленка, образующаяся на поверхности металла.

Противоприхватные свойства оценивали по величине коэффициента сдвига корки (КСК), замеряемого на модернизированном приборе СHС-2. Указанный коэффициент определяется величиной закручивания стальной нити, на которой подвешен цилиндр, который своим плоским нижним гордом контактирует с глинистой коркой, находящейся на вращающемся столике. После десятиминутного контакта глинистой корки с цилиндром включается вращение столика с коркой. После достижения предельного угла закручивания цилиндра происходит сдвиг корки. Величина данного угла закручивания в градусах, умноженная на коэффициент стальной нити, дает величину КСК. Чем меньше его значение, тем меньше липкость глинистой корки, а значит, лучше противоприхватные свойства раствора.

Ингибирующие свойства растворов оценивались по показателю увлажняющей способности (По), определяемой в соответствии с РД 39-2-813-82, Краснодар, ВНИИКрнефть. Данный показатель комплексно учитывает влияние капиллярной пропитки, диффузии, осмотического массопереноса на процесс гидратации бентонита.

Чем меньше значения П0, тем более высокой ингибирующей способностью обладает раствор.

В табл. 4 приведены результаты проведенных исследований.

Таким образом, заявляемый буровой раствор обладает техническими преимуществами по сравнению с известными техническими решениями

1. Наличие в заявляемом составе реагента ДСБ-4ТМП придает ему высокие смазочные, противоизносные, противоприхватные и ингибирующие свойства, что позволит его успешно применять при бурении горизонтальных скважин и боковых стволов (особенно, при наличии в разрезе и в коллекторе глинистых пород, что характерно, например, для месторождений Западной Сибири).

2. Указанный компонент придает фильтрату заявляемого раствора способность гидрофобизировать пористую среду коллектора и тем самым улучшить фазовую проницаемость для нефти, что в конечном итоге позволит увеличить продуктивность скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ | 1998 |

|

RU2163248C2 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ | 1997 |

|

RU2132351C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2001 |

|

RU2179568C1 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ И ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2003 |

|

RU2242492C2 |

| СМАЗОЧНАЯ ДОБАВКА ДЛЯ БУРОВОГО РАСТВОРА НА ВОДНОЙ ОСНОВЕ | 2000 |

|

RU2170243C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1998 |

|

RU2149988C1 |

| Смазочная добавка для бурового раствора на водной основе | 2001 |

|

RU2223297C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРОВОГО РАСТВОРА НА ВОДНОЙ ОСНОВЕ | 1998 |

|

RU2142978C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРОВОГО РАСТВОРА НА ВОДНОЙ ОСНОВЕ | 2001 |

|

RU2182587C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ С НИЗКИМИ ПЛАСТОВЫМИ ДАВЛЕНИЯМИ | 2005 |

|

RU2278890C1 |

Изобретение относится к горной промышленности, в частности к буровым растворам для качественного вскрытия продуктивных пластов в нефтяных и газовых скважинах, в том числе при заканчивании горизонтальных скважин и боковых стволов. Технический результат - улучшение качества вскрытия продуктивного пласта путем повышения коэффициента восстановления его первоначальной проницаемости и инверсии смачиваемости пористой среды коллектора. Буровой раствор, содержащий глину, реагент-стабилизатор, полигликоль, минеральную соль - хлористый калий и воду, дополнительно содержит реагент ДСБ-4ТМП на основе моноэтаноламиновой соли таллового масла и полигликоля. 4 табл.

Буровой раствор, включающий глину, реагент-стабилизатор, полигликоль, минеральную соль - хлористый калий и воду, отличающийся тем, что он дополнительно содержит реагент ДСБ-4 ТМП на основе моноэтаноламиновой соли таллового масла и полигликоля при следующем соотношении ингредиентов, мас.%:

Глина - 5,0 - 15,0

Полигликоль - 3,0 - 5,0

Реагент-стабилизатор - 1 - 0,5

Минеральная соль - хлористый калий - 5,0 - 9,0

Реагент ДСБ-4 ТМП - 0,5 - 1,0

Вода - Остальноед

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ | 1997 |

|

RU2132351C1 |

| СПОСОБ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1994 |

|

RU2101318C1 |

| БУРОВОЙ РАСТВОР | 1992 |

|

RU2027732C1 |

| СПОСОБ ЛИКВИДАЦИИ ПОГЛОЩЕНИЯ БУРОВЫХ РАСТВОРОВ | 1996 |

|

RU2124115C1 |

| Смазочная добавка для глинистых буровых растворов | 1989 |

|

SU1693019A1 |

| Смазочная добавка для буровых растворов на водной основе | 1990 |

|

SU1776269A3 |

| SU 1184848 А, 15.10.1985 | |||

| Буровой раствор | 1983 |

|

SU1216192A1 |

| US 5120708 А, 09.06.1992 | |||

| US 5057234 А, 15.10.1991. | |||

Авторы

Даты

2001-10-20—Публикация

2000-01-12—Подача