Изобретение относится к измерительной технике и может быть применено для контроля и определения уровня сыпучих и жидких сред, находящихся в резервуарах.

Известен способ определения уровня высокотемпературных сыпучих сред, включающий размещение в контролируемых точках резервуара термочувствительных элементов, измерение температур на горизонтах резервуара, последовательное сравнение значений температур в двух смежных точках и определение уровня сыпучей среды в резервуаре с учетом измеренных значений температуры (см. а.с. СССР N 794384, кл. G 01 F 23/22, 1978).

Известный способ решает задачу одновременного измерения температуры и уровня высокотемпературного сыпучего вещества в резервуаре по показаниям установленных в нем термочувствительных элементов. Однако, как следует из названия объекта и из его сущности, способ применим только для определения уровня высокотемпературных сыпучих сред, дающих значительный перепад температур на границе измеряемая среда - воздух. Так, при перепаде температур в 20oC и дискретности системы контроля, например в 2oC, регистрирующий прибор или стрелка индикатора уверенно отклонится на 10 делений. Однако, если перепад температур будет ~ 2oC, то стрелка индикатора будет колебаться возле своего среднего значения и определить, что через данный термопреобразователь проходит граница раздела сред, будет невозможно.

В силу изложенного известный способ практически не применим для определения уровня среды, температура которой практически не отличается от температуры газовой (воздушной) среды над ней, например уровня засыпки зерна в силосах элеваторов. В реальных условиях эксплуатации силосов: при различных климатических условиях; различной первичной температуре продукта; различных термических процессах в продукте, связанных с влажностью и другими факторами; различной длительностью хранения продукта, перепад температур на границе раздела среда - воздух может быть не только очень малым, но и иметь разный знак. В этом случае известное техническое решение либо вообще не обеспечивает решение задачи измерения уровня, либо решает ее, но с существенными погрешностями.

Наиболее близким к заявленному способу является способ определения уровня сыпучих или жидких сред тепловым методом (см. "Справочник по средствам автоматики" Под ред. В.Э.Низэ и И.В.Антика. - М: Энергоиздат, 1983 г., стр. 89-90.).

Известный способ определения уровня сыпучих или жидких сред в емкости, например зерна в силосе элеватора, включает измерение электрического сопротивления термосопротивления, размещенного на контролируемом уровне среды в емкости после его косвенного нагрева, и определение уровня среды с учетом температур газа (воздуха) и контролируемой среды.

Данный способ основан на различных теплофизических характеристиках сыпучей либо жидкой среды и газа над ней, так как на границе раздела сред образуется скачок коэффициента теплопроводности. Поэтому, если поместить в зоне контроля уровня подогреваемое постоянной энергией тело, то его температура будет разной в газе и в сыпучей среде. Определив температуру по термосопротивлению, расположенному внутри этого тела, можно сделать вывод о том, в какой среде (газ, зерно или граница) оно находится.

Недостаток данного способа состоит в том, что он применим только для ситуаций, когда температура газа и измеряемой среды строго одинаковы. Это происходит ввиду того, что компенсационные термосопротивления и контрольное термосопротивление включены в схему сравнения (например, мостовая схема), которая будет находиться в исходном равновесном состоянии при равенстве трех термосопротивлений и сопротивления балансировки. Тогда при подогреве термосопротивлений индикатор (стрелка) уверенно покажет на зону шкалы, соответствующую воздуху или зерну. При различной температуре газа и среды схема сравнения в исходном состоянии не будет находиться в равновесии, и при подогреве термосопротивлений отклонение индикатора (стрелки) не будет соответствовать выделенной зоне шкалы котролируемого уровня. Причем погрешность будет тем больше, чем больше разность температур между воздухом и средой.

Кроме того, для реализации данного способа требуется: во-первых, два дополнительных компенсационных термосопротивления, одно из которых обязательно должно находиться в газе, а другое - в зерне, и во-вторых, для измерения уровня по всей высоте H изменения уровня измеряемой среды с дискретностью Δh требуется разместить m термометров сопротивлений, где

Увеличение количества термометров сопротивлений приводит к увеличению количества подводящих проводов и как следствие к увеличению поперечного сечения конструкции, на которой размещены эти термосопротивления. А это, например, в силосах элеватора недопустимо, так как при выгрузке зерна на конструкцию воздействует большая продольная сила на разрыв. Кроме того, увеличение количества термосопротивлений вызовет усложнение системы определения уровня, но принципиально не решает задачу контроля уровня среды, если ее температура отличается от температуры воздушной подушки.

Техническая задача, решаемая предложенным способом, заключается в повышении точности и надежности определения уровня сыпучей или жидкой среды при любой разности температур между воздушной и измеряемой средами.

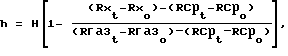

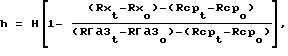

Это достигается тем, что в известном способе в качестве термосопротивления используют распределенное по высоте емкости термосопротивление, при этом предварительно проводят его калибровку с косвенным нагревом последовательно в газовой среде и полностью погруженного в контролируемую среду с измерением его электрического сопротивления до и после нагрева, а при определении уровня среды дополнительно измеряют электрическое сопротивление термосопротивления до его нагрева, причем нагрев при калибровке и при определении уровня производят в течение одинакового времени и одинаковой по величине энергией, пропорциональной току, а уровень среды h в емкости определяют по формуле:

где h - определяемый уровень сыпучих или жидких сред в емкости;

H - длина термосопротивления;

Rгаз0 - значение электрического сопротивления термосопротивления до нагрева его в газе;

Rгазt - значение электрического сопротивления термосопротивления после нагрева его в газе;

Rср0 - значение электрического сопротивления термосопротивления до нагрева его в среде;

Rсрt - значение электрического сопротивления термосопротивления после нагрева его в среде;

Rx0 - значение электрического сопротивления термосопротивления до нагрева его при определении уровня среды;

Rxt - значение электрического сопротивления термосопротивления после нагрева его при определении уровня среды.

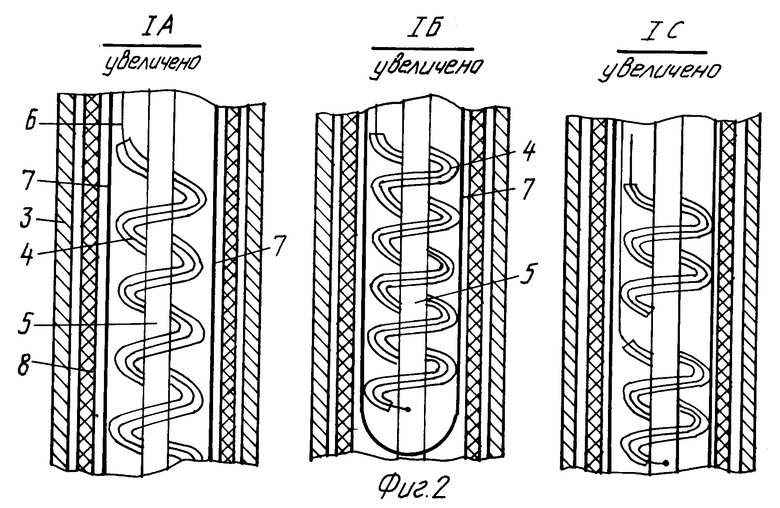

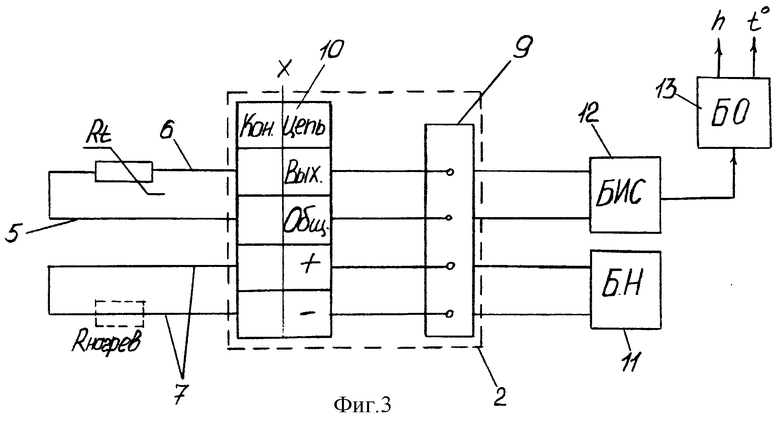

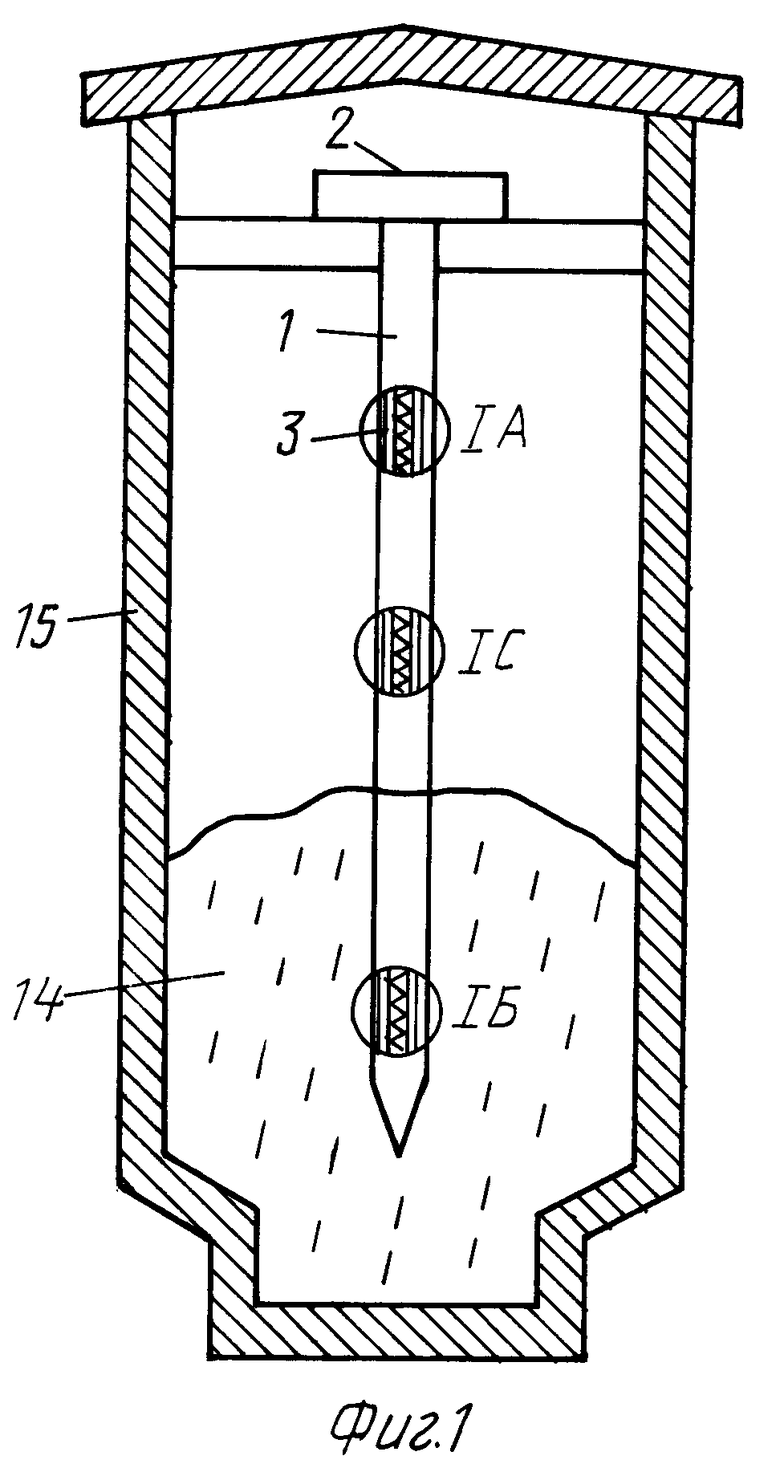

На фиг. 1 показан разрез резервуара с опущенной в зерновую насыпь термоподвеской, на фиг. 2 (IА, IБ, IС) - увеличенные фрагменты термоподвески. На фиг. 3 показан один из вариантов электрической схемы подключения термосопротивления с нагревателем и структурная схема устройства определения уровня.

Термоподвеска 1 содержит опорную головку 2 и приваренную к ней металлический корпус - трубку 3, внутри которой находится (см. фиг 2 IА, IБ) распределенное термосопротивление (ТС)4, намотанное на провод питания - основу 5 так, что начало ТС4 припаяно к проводу - основе 5, а конец - к соединительному проводу 6. Внутри трубки 3 вдоль всего ТС4 размещены нагревательные провода 7, электроизолированные от трубки 3 и ТС4. Снаружи ТС4 вместе с соединительными 6 и нагревательными 7 проводами покрыт изоляционной лентой 8. Внутри опорной головки 2 (см. фиг.3) размещены распаячная плата 9, служащая для подключения ТС4 к стационарным измерительным системам температуры и уровня, и электрический разъем (X) 10, служащий для подключения ТС4 к переносным измерительным приборам. ТС4 может быть выполнено из нескольких распределенных термосопротивлений одинаковой длины. Один из вариантов соединения и пайки указан на фиг. 2. IА, IБ, IС.

Блок нагрева (БН) 11 подключен через плату 9 к нагревательным проводам 7, а блок измерения электрических сопротивлений (БИС) 12 по входу - к выходу термосопротивления Rt, и по выходу к блоку обработки (БО) 13. Термоподвеска опущена в зерно 14, которое насыпано в корпус резервуара 15.

Способ определения уровня зерна в силосе элеватора осуществляется следующим образом. Вначале предварительно проводят калибровку термосопротивления, находящегося сначала в воздухе, а затем полностью погруженного в зерно. Для этого в пустой резервуар (заполненный воздухом) 15 помещают термоподвеску 1 и с помощью блока 12 измеряют электрическое сопротивление ТС4 исходного состояния - Rгаз0. Сразу после этого включают нагрев термоподвески 1 на время Tн, определяемое инерционностью термоподвески Tн≥τт.п., где τт.п- время термического срабатывания термоподвески. Нагрев осуществляют от блока нагрева 11, работающего в режиме "источник тока". Величина тока нагрева (Iн) задается, исходя из внешних ограничений, например допустимость данного тока для обеспечения искробезопасности в данной категории взрывоопасного помещения. После окончания нагрева снова измеряют электрическое сопротивление ТС4 - Rгазt блоком 12.

После этого резервуар 15 заполняют зерном так, чтобы весь ТС4 был погружен в зерно. Снова производят измерение исходного электрического сопротивления ТС4 -Rср0, а затем сразу включают нагрев термоподвески 1 на такое же время Tн, при этом величину тока тоже выбирают как и для измерения в газовой среде Iн. По истечении заданного времени нагрева измеряют сопротивление ТС4 - Rсрt. Калибровку ТС4 в воздухе и зерне проводят один раз для данной термоподвески. Величины Rгаз0, Rгазt, Rср0, Rсрt запоминают в блоке 13 для последующего использования при определении уровня зерна.

После каждой периодической частичной выгрузки из резервуара 15 зерна определяют уровень оставшегося зерна. При этом сначала измеряют исходную величину электрического сопротивления ТС4 - Rx0, затем, включив нагрев термоподвески 1 на тоже самое время Tн и тем же самым током Iн, измеряют сразу после окончания нагрева электрическое сопротивление ТС4 - Rxt. Подставляя данные Rx0, Rxt, Rгаз0, Rгазt, Rср0, Rсрt в формулу, получают определяемый уровень зерна в емкости.

Сущность предложенного способа заключается в том, что блок нагрева 11 пропускает по нагревательным проводам 7 постоянный ток, вся энергия которого переходит в тепло. Это тепло через изоляционную ленту 8 и корпус трубки 3 постепенно начинает переходить в окружающую среду термоподвески 1. При этом внутри термоподвески устанавливается строго определенная температура, зависящая от величины и времени воздействия подводимой энергии, температуры и теплофизических характеристик окружающей среды. Обеспечив на всех измерениях одинаковое время воздействия Tн и одинаковую величину подводимой энергии, пропорциональную току Iн, температура, а следовательно, и сопротивление ТС4 будут изменяться только пропорционально начальной температуре и теплофизическим характеристикам окружающей среды. Определяя затем вместо абсолютной температуры ее приращение, пропорциональное разности температур между нагретым и исходным ТС4, мы исключаем влияние на измерение уровня зерна начальной температуры. Поэтому определяемое в блоке 13 приращение электрического сопротивления ТС4 будет пропорционально только теплофизическим характеристикам окружающей среды.

Для обеспечения более высокой точности определения уровня распределенный термометр выполняют из нескольких, например N, распределенных термометров одинаковой длины, величина сопротивления каждого из которых больше или равна величине исходного термосопротивления Rн. При выполнении этого условия приращение сопротивления в процессе косвенного нагрева ТС4 от каждого отдельного сопротивления по величине будет больше или равно исходному приращению ТС4 - Rн. Тогда суммарное электрическое сопротивление от всех термосопротивлений будет равно

Δ Rобщ = N• Δ Rн.

Известно, что погрешность измерения тем меньше, чем больший полезный сигнал получается на выходе. В нашем случае полезным сигналом является приращение сопротивления, поэтому если вместо приращения Δ Rн получаем приращение Δ Rобщ = N• Δ Rн, то погрешность измерения уменьшается в N раз, где N - количество распределенных по высоте H термосопротивлений в термоподвеске 1.

Использование в предложенном способе приращений сопротивлений вместо абсолютных значений позволило существенно уменьшить влияние начальной температуры продукта (газа или зерна) на результат определения уровня, а так же уменьшить погрешность системы измерения, так как при вычитании Rt-R0 систематическая составляющая погрешности исключается.

Кроме того, применение в предлагаемом способе распределенного по всей высоте силоса H термометра сопротивления 4 приводит к повышению надежности определения уровня сыпучих или жидких сред, так как при требовании дискретности отсчета уровня Δ h вместо M термометров сопротивлений используется только один, а

где H - линейный размер контролируемой среды;

Δh - требуемая дискретность отсчета уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ СЫПУЧИХ ИЛИ ЖИДКИХ СРЕД В ЕМКОСТИ | 1999 |

|

RU2170414C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ СЫПУЧИХ ИЛИ ЖИДКИХ СРЕД В ЕМКОСТИ | 1999 |

|

RU2170412C2 |

| СИСТЕМА КОНТРОЛЯ ТЕМПЕРАТУРЫ НАСЫПИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2498555C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУРЫ ЗЕРНА В СИЛОСАХ | 1994 |

|

RU2095768C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЗЕРНА ИЛИ КОМБИКОРМА В СИЛОСАХ | 1994 |

|

RU2079818C1 |

| УСТРОЙСТВО ДЛЯ АНАЛИЗА ГАЗОВЫХ, ЖИДКИХ И СЫПУЧИХ СРЕД | 1992 |

|

RU2069863C1 |

| Устройство для измерения расхода текучих сред | 1990 |

|

SU1795290A1 |

| Способ контроля выпуска зерна из силосов элеватора | 2020 |

|

RU2753668C1 |

| ТЕРМОПОДВЕСКА ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПРИ СУШКЕ ЗЕРНА | 2007 |

|

RU2358215C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОТЕХНИЧЕСКИХ КАЧЕСТВ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ | 2012 |

|

RU2497106C1 |

Изобретение относится к измерительной технике и применяется для контроля и определения уровня сыпучей и жидких сред, находящихся в резервуарах. Обеспечивается повышение точности и надежности определения уровня сыпучей и жидкой среды при любой разности температур между воздушной и измеряемой средами. Предварительно проводят калибровку распределенного по высоте емкости термосопротивления с косвенным нагревом последовательно в газовой среде и полностью погруженного в контролируемую среду с измерением его электрического сопротивления до и после нагрева. При определении уровня среды дополнительно измеряют электрическое сопротивление термосопротивления до его нагрева. Нагрев при калибровке и при определении уровня производят в течение одинакового времени и одинаковой по величине энергией, пропорциональной току, а уровень среды емкости вычисляют по формуле. 3 ил.

где h - определяемый уровень сыпучих или жидких сред в емкости;

H - длина термосопротивления;

Rгаз0 - значение электрического сопротивления термосопротивления до нагрева его в газе;

Rгазt - значение электрического сопротивления термосопротивления после нагрева его в газе;

Rср0 - значение электрического сопротивления термосопротивления до нагрева его в среде;

Rсрt - значение электрического сопротивления термосопротивления после нагрева его в среде;

Rх0 - значение электрического сопротивления термосопротивления до нагрева его при определении уровня среды;

Rхt - значение электрического сопротивления термосопротивления после нагрева его при определении уровня среды.

| НИЗЭ В.Э | |||

| и др | |||

| Справочник по средствам автоматики | |||

| - М.: Энергоиздат, 1983, с.89-90 | |||

| Устройство для контроляуРОВНя ВыСОКОТЕМпЕРАТуРНыХСыпучиХ СРЕд | 1978 |

|

SU794384A1 |

| US 5339689 A, 23.08.1994 | |||

| US 3485100 A, 23.12.1969 | |||

| Цифровой измеритель параметров жидкости | 1987 |

|

SU1578492A1 |

Авторы

Даты

2001-07-10—Публикация

1999-06-21—Подача