Изобретение относится к устройствам контроля температуры сыпучих материалов при их длительном хранении и может быть использовано в устройствах, контролирующих температурный режим в складах силосного типа.

Известны устройства для измерения температуры сыпучих материалов, например а.с. СССР №972262 по классу G01K 7/16 «Устройство для измерения температуры сыпучих материалов», а.с. СССР №1071267 по классу A01F 25/00 «Устройство для контроля температурного режима насыпи в элеваторах», заявки на изобретение RU 94023973 A1 и RU 2002108028 A1 по классу G01K 13/10.

Известные устройства содержат устройства для обработки результатов измерения, блок индикации и подвески с последовательно расположенными термометрами сопротивления, выполненными в виде секций многовитковой катушки, навитой на несущий трос, проходящей по всей высоте контролируемого материала и заключенный в гибкую оболочку, и измерительную схему. Трос с термометрами сопротивления образуют подвеску, обтекаемую сыпучим материалом.

Недостатком известных устройств является низкая точность измерения температуры, так как термометры сопротивления имеют малое сопротивление, которое при изменении температуры изменяется слабо. Вследствие последовательного соединения коммутирующих, измерительных и соединительных линий связи различные сопротивления складываются с сопротивлениями термометров сопротивления, что приводит к суммированию общей погрешности измерения, которая часто бывает недопустимой. Соединительные провода имеют близкие к номиналам термометров сопротивления параметры и зависят от длины и переходных сопротивлений контактов. Для коррекции измеряемой температуры часто вносят поправки, которые не обеспечивают необходимой точности.

Наиболее близким по технической сущности к предлагаемому является устройство для контроля температуры сыпучих мелкодисперсных материалов по патенту на полезную модель 51453, A01F 25/00, принятое за прототип.

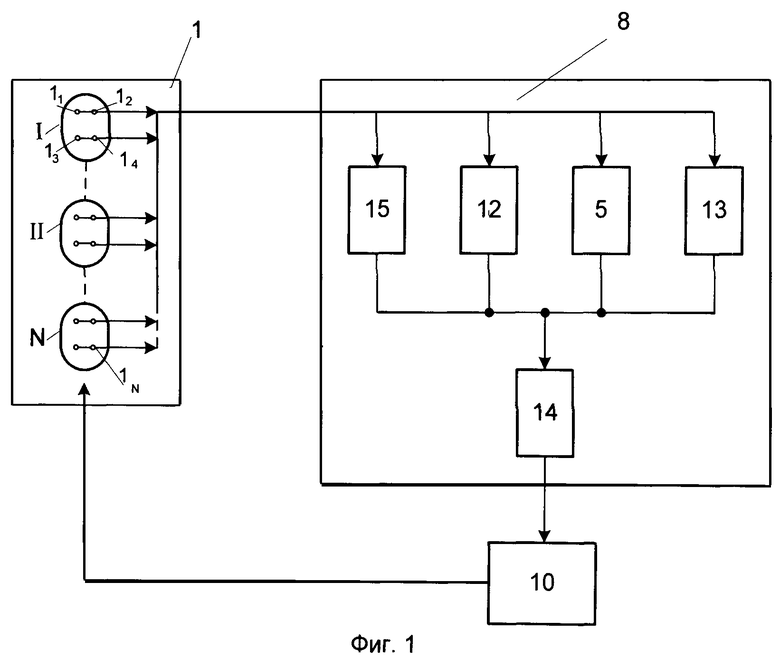

На фиг.1 представлена схема устройства-прототипа, где обозначено:

1 - термоподвеска; 11÷1N - датчики температуры; 5 - регистр движения температурного поля; 8 - ЭВМ; 10 - исполнительное устройство; 12 - блок измерения динамики температурного поля; 13 - блок расчета координат источников нагрева; 14 - блок обработки информации и формирования команд управления; 15 - блок защиты от помех.

Устройство-прототип содержит термоподвеску 1 с датчиками температуры 11÷1N, расположенные в локальных зонах, ЭВМ 8, включающая блок защиты от помех 15, блок измерения динамики температурного поля 12, регистр движения температурного поля 5, блок расчета координат источников нагрева 13, блок обработки информации и формирования команд управления 14, а также исполнительное устройство 10.

Датчики температуры 11÷1N разбиты на группы I, II и т.д. В каждой локальной зоне размещены по четыре датчика температуры 11÷1N, расстояние между датчиками должно быть не менее чем в десять раз меньше расстояния между центрами зон контроля.

Устройство-прототип работает следующим образом.

В исходном состоянии сигналы от датчиков температуры 11÷1N непрерывно поступают в ЭВМ 8. В ЭВМ 8 происходит первоначальная обработка сигналов от датчиков температуры 11÷1N, в результате которой формируется первоначальное температурное поле в блоке обработки информации и формирования команд управления 14. При дальнейшем функционировании устройства в блоке 12 фиксируется динамика температурного поля насыпи, а в блоке 13 происходит расчет координат возникших источников тепла. Расстояние между датчиками температуры 11÷1N в локальной зоне контроля не менее, чем в десять раз меньше расстояния между центрами зон контроля. Это позволяет фиксировать незначительные относительные изменения температуры в контролируемой зоне и не реагировать на большие, но плавные изменения температуры во всей насыпи.

Поступившие сигналы от датчиков температуры 11÷1N в блоках 15 и 12 сравниваются с эталонными значениями, и при отклонении от заданного значения в блоках 5 и 13 происходит регистрация градиента температурного поля и расчет координат расположения возникших источников тепла. Сигналы с блоков ЭВМ 15, 12, 5, 13 поступают в блок 14. В блоке 14 ЭВМ происходит обработка всей поступившей с блоков 15, 12, 5, 13 информации, после чего выдается сигнал исполнительному устройству 10 на устранение очагов повышенной температуры.

Недостатком устройства-прототипа является низкое быстродействие измерения очагов опасности.

Задачей предлагаемого технического решения является повышение быстродействия измерения очагов опасности.

Для решения поставленной задачи в систему контроля температуры насыпи сыпучих материалов, содержащую устройство измерения температуры, включающее термоподвеску с N датчиками температуры, расположенными в локальных зонах контроля, причем расстояние между датчиками должно быть не менее чем в десять раз меньше расстояния между центрами локальных зон контроля, а также ЭВМ, соединенную с исполнительным устройством, согласно изобретению введены (М-1) устройств измерения температуры, при этом вход и выход каждого из М устройств измерения температуры являются выходной двунаправленной линией связи и соединены с соответствующими входами двунаправленного шинного формирователя, связанного с системной шиной ЭВМ, выход которой подключен к устройству индикации.

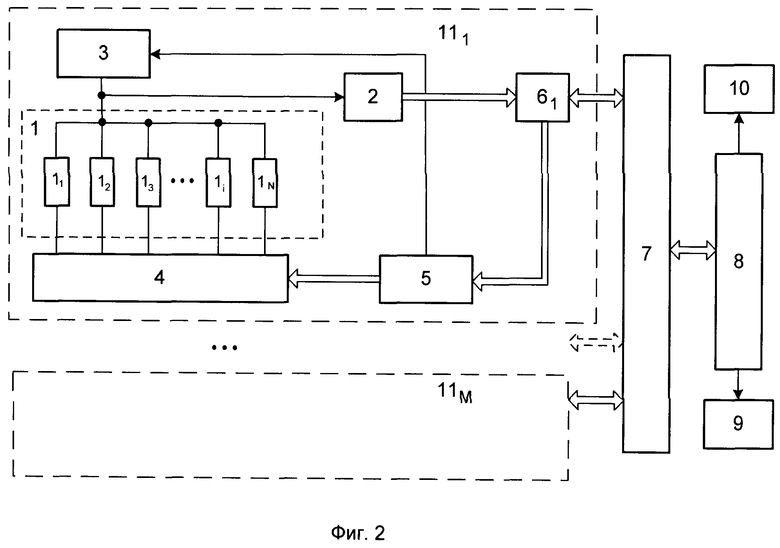

Схема предлагаемой системы контроля температуры насыпи сыпучих материалов приведена на фиг. 2, где обозначено:

1 - термоподвеска; 11÷1N - датчики температуры; 2 - аналого-цифровой преобразователь (АЦП); 3 - источник постоянного тока; 4 - дешифратор; 5 - универсальный регистр; 6 - универсальный асинхронный приемопередатчик; 7 - двунаправленный шинный формирователь; 8 - ЭВМ; 9 - устройство индикации; 10 - исполнительное устройство; 111÷11М - устройства измерения температуры.

Предлагаемая система контроля температуры содержит М устройств измерения температуры 111-11М, каждое из которых соответствующей двунаправленной линией связи (например, токовой петлей) подключены к соответствующим входам двунаправленного шинного формирователя 7, связанного с системной шиной ЭВМ 8, выходы которой подключены к устройству индикации 9 и исполнительному устройству 10 соответственно. Каждое устройство измерения температуры 11 содержит термоподвеску 1 и монтажную головку, включающую АЦП 2, источник постоянного тока 3, дешифратор 4, универсальный регистр 5 и универсальный асинхронный приемопередатчик 6. Причем термоподвеска 1 состоит из N датчиков температуры 11-1N.

Вход дешифратора 4 подсоединен к первому выходу универсального регистра 5, второй выход которого подключен к входу источника постоянного тока 3; вход универсального регистра 5 подключен к выходной шине универсального приемопередатчика 6, вход и выход которого являются двунаправленной линией связи устройства измерения температуры 11. Кроме того, выходы дешифратора 4 подключены к входам соответствующих датчиков температуры 11÷1N, выходы которых объединены и соединены с выходом источника постоянного тока 3 и входом АЦП 2, выход которого подключен к входу универсального приемопередатчика 6 по шине.

В качестве датчиков температуры могут быть использованы термометры сопротивления, например, как медные (ТСМ-Cu), так и платиновые (ТСП-Pt), термопары, например, ТПП (Платина - 13% родий/платина), а также датчики температуры, например, компании Heraeus: полупроводниковые датчики температуры (полупроводниковые терморезисторы) info@sensorica.ru).

При этом в качестве устройства измерения температуры 11 может быть использован температурный датчик Dallas Semiconductor (www.maxim-ic.co).

Устройство индикации 9 служит для наблюдения за динамикой изменения температуры в силосе (насыпе), допускает применение элементов анимации для большей наглядности, может быть выполнено в виде индикаторной панели и включаться параллельно монитору ЭВМ 8.

Возможность подключения ЗВМ 8 к Интернету позволяет наблюдать за состоянием в силосах, находясь на удаленном расстоянии от их места нахождения, что расширяет функциональные возможности предлагаемого устройства. В качестве ЭВМ может быть использованы, например, ноутбук, коммуникатор.

Исполнительное устройство известно из уровня техники и может быть выполнено, например, как описано в патенте РФ 2425304.

Работа предлагаемой системы предусмотрена в двух основных режимах: настройки и автоматическом.

Предлагаемая система в режиме настройки работает следующим образом.

В режиме настройки предлагаемая система по сигналу ЭВМ 8 производит включение системы, а затем опрос датчиков температуры 11÷1N с целью калибровки их температурной характеристики. При этом производится выбор устройства измерения температуры 11 с термоподвесками 1 и установленными датчиками температуры 11÷1N.

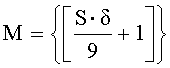

Количество (М) устройств измерения температуры с термоподвесками в емкости хранения (силосе, насыпи) зависит от ее геометрических размеров (площади сечения) и термофизических характеристик контролируемого сыпучего материала

где S - площадь сечения силоса (насыпи);

δ - коэффициент, определяющий теплопроводность контролируемого материала.

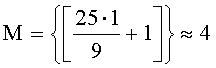

Так, например, при площади сечения силоса равном S=25 м2 и δ=1

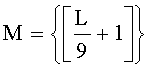

Количество датчиков температуры в подвеске 1 устройства измерения температуры 11 рассчитывается, исходя из высоты насыпи (силоса, емкости) контролируемого материала.

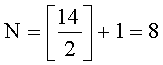

Например, при высоте силоса L=14 м

Результаты измерений поступают в ЭВМ 8, где производятся их обработка и хранение результатов. На основе вычислений, проделанных в ЭВМ 8, составляется карта температурного поля в силосе (насыпи). Эта карта является исходной для работы в супервизорном и автоматическом режимах.

В супервизорном режиме результаты математической обработки отражаются на экране монитора (устройства индикации) и служат источником информации для оператора. Автоматический режим предполагает выдачу управляющих команд из ЭВМ 8 непосредственно на исполнительное устройство 9 для предупреждения аварийных ситуаций.

После режима настройки ЭВМ 8 переходит в рабочий режим. В этом режиме происходят последовательное непрерывное измерение температуры в насыпи, обработка результатов измерения и сравнение с данными, хранимыми в ЭВМ 8. На основе сравнения и обработки ЭВМ 8 выдает информацию на устройство индикации 9.

В случае обнаружения очагов повышенной температуры, вызванных, например, процессами саморазогревания, на исполнительное устройство 10 поступает команда от ЭВМ 8. Исполнительное устройство 10 подает команду на устранение аварийной ситуации. Результатом этой команды может быть, например, срочная выгрузка силоса или выдача сигнала в аварийную систему пожаротушения о необходимости подавления очага саморазогревания.

Предлагаемое техническое решение отвечает критерию промышленной применимости, т.к. может быть осуществлено известными техническими средствами. Например, двунаправленный шинный формирователь 7 может быть выполнен, как показано на рис.14.11, С.313; универсальный асинхронный приемопередатчик 6 - на С.260; токовая петля - на С.270, рис.12.18 книги Ч. Гилмор. «Введение в микропроцессорную технику», М., Мир, 1984.

По сравнению с прототипом предлагаемое устройство позволяет повысить быстродействие и точность определения очагов опасности в насыпи за счет того, что в прототипе идет поочередный опрос каждого датчика температуры, и этот процесс длится долго, а в предлагаемой системе опрашиваются сразу (параллельно) несколько термоподвесок 1, данные поступают быстрее по двухпроводной линии связи и обрабатываются в ЭВМ, причем при выводе на индикаторную панель видна вся картина температурного поля в насыпи ото всех устройств измерения температуры, задействованных в каждой насыпи.

Кроме того, упрощаются монтаж и ремонт устройства за счет уменьшения числа проводов в линии связи и использования современных полупроводниковых многофункциональных устройств на основе микро- и наноэлектроники.

Изобретение относится к устройствам контроля температуры сыпучих материалов при их длительном хранении и может быть использовано в устройствах, контролирующих температурный режим в складах силосного типа. Система содержит М-1 устройств измерения температуры, каждое из которых включает термоподвеску с N датчиками температуры, расположенными в локальных зонах контроля, а также ЭВМ, соединенную с исполнительным устройством. Вход и выход каждого из М устройств измерения температуры являются выходной двунаправленной линией связи и соединены с соответствующими входами двунаправленного шинного формирователя, связанного с системной шиной ЭВМ, выход которой подключен к устройству индикации. Изобретение обеспечивает повышение быстродействия и точности определения очагов опасности в насыпи, а также упрощение монтажа и ремонта устройства. 8 з.п. ф-лы, 2 ил.

1. Система контроля температуры насыпи сыпучих материалов, содержащая устройство измерения температуры, включающее термоподвеску с N датчиками температуры, расположенными в локальных зонах контроля, причем расстояние между датчиками должно быть не менее чем в десять раз меньше расстояния между центрами локальных зон контроля, а также ЭВМ, соединенную с исполнительным устройством, отличающаяся тем, что введены М-1 устройств измерения температуры, при этом вход и выход каждого из М устройств измерения температуры являются выходной двунаправленной линией связи и соединены с соответствующими входами двунаправленного шинного формирователя, связанного с системной шиной ЭВМ, выход которой подключен к устройству индикации.

2. Система по п.1, отличающаяся тем, что каждое устройство измерения температуры включает термоподвеску с N датчиками температуры, выходы которых объединены и соединены с выходом источника постоянного тока и входом АЦП, выход которого подключен шиной к входной шине универсального асинхронного приемопередатчика, одна выходная шина которого подсоединена к входу универсального регистра, первый выход которого шиной соединен с входом дешифратора, выходы которого подключены к входам соответствующих датчиков температуры, кроме того, второй выход универсального регистра подсоединен к входу источника постоянного тока, причем другая выходная шина универсального приемопередатчика является выходной двунаправленной линией связи устройства измерения температуры.

3. Система по п.2, отличающаяся тем, что количество датчиков в устройстве измерения температуры определяется, исходя из высоты насыпи.

4. Система по п.1, отличающаяся тем, что количество устройств измерения температуры рассчитывается, исходя из площади сечения емкости хранения и термофизических характеристик контролируемого сыпучего материала.

5. Система по п.1, отличающаяся тем, что в качестве устройства индикации использована индикаторная панель.

6. Система по п.1, отличающаяся тем, что ЭВМ выполнена с возможностью подключения к Интернету.

7. Система по п.1, отличающаяся тем, что в качестве ЭВМ использован коммуникатор.

8. Система по п.1, отличающаяся тем, что в качестве линии связи использована токовая петля.

9. Система по п.1, отличающаяся тем, что в качестве линии связи использована радиолиния.

| Приспособление для предупреждения открывания диффузоров, находящихся пол давлением | 1935 |

|

SU51453A1 |

| US 4175418 A, 27.11.1979 | |||

| ЦИФРОВАЯ АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2422743C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157958C1 |

| JP 2000320971 A, 24.11.2000 | |||

| Способ расстановки термодатчиков в зерновой насыпи склада | 1990 |

|

SU1757518A1 |

| Способ автоматического регулирования процесса сушки сыпучего материала | 1990 |

|

SU1763831A2 |

Авторы

Даты

2013-11-20—Публикация

2012-06-06—Подача