Изобретение относится к области нефтедобычи, в частности к устройствам для разделения углеводородных сред с использованием волнового воздействия широкого спектра частот, и может быть использовано как в процессах подготовки нефти на нефтепромыслах, так и при переработке нефтяных шламов, очистке резервуаров от донных отложений т.п.

Известно устройство для разделения неоднородных углеводородных сред при подготовке нефти, в котором для повышения эффективности подготовки используется воздействие звуковыми колебаниями на промежуточный слой. Устройство содержит рабочую емкость с патрубками ввода эмульсии и отвода продуктов разделения, в которой размещен излучатель в виде сопла и гидродинамических смесителей (см. а.с. СССР N 1699494, кл. В 01 D 17/04, от 1989 г.).

Однако для обработки больших объемов эмульсий требуются длинноволновые (низкочастотные) звуковые колебания, которые могут привести к вибрациям конструкции установки, что снижает надежность устройства и требует установки устройства на мощном фундаменте.

Известно устройство для разделения жидких тонкодисперсных сред путем ультразвукового воздействия, содержащее рабочую емкость (трубу) и ультразвуковой излучатель (см. а.с. СССР N 362628, кл. В 01 D 17/04, от 1971 г.).

Однако такое воздействие на углеводородную жидкость неэффективно, поскольку механизм воздействия идет не на молекулярном уровне, и после снятия воздействия происходит снова восстановление глобул среды.

Кроме того, это устройство непригодно для разделения высоковязких сред. К тому же устройство с таким воздействием энергозатратно, и его целесообразно использовать только в лабораторных условиях.

Известно устройство для деэмульсации нефти путем сверхвысокочастного воздействия, содержащее излучатель волн сверхвысокой частоты, установленный в верхней части устройства для коалесценции, и отстойник (см. а.с. СССР N 548296, кл. В 01 D 17/04, от 1975 г.).

Однако такое воздействие осуществляет только избирательный нагрев глобул жидкости в ограниченном объеме (в волноводе), поэтому такое воздействие только расшатывает связи в глобулах эмульсии, но не разрушает их. Увеличение времени воздействия на разделяемую среду может привести к спеканию ее в кокс, что приведет в выведению устройства из строя.

Известно устройство для разделения смесей на составляющие компоненты с использованием инфракрасного воздействия (см. а.с. СССР N 1627210, кл. В 01 D 17/00, от 1988 г.).

Однако такое устройство можно использовать только для нестойких эмульсий, т.к. такое воздействие не действует на трудноразрушаемые бронированные оболочки глобул стойких эмульсий.

К тому же работать на таких частотах опасно для здоровья обслуживающего персонала.

Наиболее близким к предлагаемому техническому решению по назначению является устройство для разделения жидких неоднородных углеводородных сред с использованием акустического воздействия, содержащее рабочую емкость с патрубками ввода углеводородной среды и вывода продукции, генератор акустических колебаний и излучатель акустических колебаний, размещенный в рабочей емкости (см. а.с. СССР N 710576, кл. В 01 D 17/06, от 1977 г.).

Жидкая неоднородная среда через патрубок ввода подается в рабочую емкость. При работе акустического генератора излучатель возбуждает в жидкости гидроакустические колебания. Под действием акустических колебаний происходит разрушение бронирующих оболочек вокруг глобул жидкости, а также отрыв от глобул механических примесей.

Акустическое воздействие при правильном подборе частоты обеспечивает более эффективную деэмульсацию углеводородных сред (без возникновения необратимых процессов, например коксование среды и т.п.), а также не требует энергозатрат, поскольку генератором акустических колебаний могут быть простые устройства, в частности насос, работающий на всю установку.

Однако использование только акустического воздействия на жидкую углеводородную среду, а особенно на трудноразрушаемую высоковязкую эмульсию для ее разделения, недостаточно эффективно так как:

- не обеспечивает высокую степень деэмульсации (разрушения) различных видов углеводородных сред, в частности высоковязких, т.к. воздействие на разделяемую среду гидроакустическими колебаниями не обеспечивает изменение глобул эмульсии на молекулярном уровне, вследствие чего наиболее устойчивая их часть остается в первоначальном состоянии;

- не исключается стабилизация эмульсии (т.е. обратный процесс) при неправильном подборе частот акустического воздействия;

- повышенные энергозатраты, т.к. процесс разделения ведется длительный промежуток времени.

Предлагаемым изобретением решается задача повышения степени деэмульсации любых видов углеводородных сред, в том числе и высоковязких, при одновременном снижении энергозатрат.

Для достижения этого технического результата известное устройство для деэмульсации углеводородных сред, включающее рабочую емкость с патрубками ввода углеводородной среды и вывода продукции, генератор и излучатель акустических колебаний, дополнительно снабжено генератором электромагнитных колебаний, связанным электрически с размещенной в рабочей емкости излучающей антенной, выполненной в виде размещенных в цилиндрическом корпусе двух излучающих контуров, каждый из которых состоит из ряда поперечных параллельных перфорированных металлических пластин, жестко закрепленных на стенке корпуса, при этом контуры выполнены из металла с разной электроотрицательностью, а пластины одного контура размещены между пластинами другого контура, причем корпус излучающей антенны выполнен из диэлектрического материала со свойством пьезоэффекта.

Генератор электромагнитных колебаний может быть выполнен в виде электроискрового разрядника.

С целью разрушения особо высоковязких сред, устройство снабжено дополнительным генератором акустических колебаний, выполненным в виде парогенератора.

Достижение указанной выше технической задачи обеспечивается за счет следующего. Благодаря конструктивному выполнению предлагаемого устройства, в частности наличию узлов, обеспечивающих наряду с гидроакустическим воздействием на углеводородную среду одновременно воздействие широким спектром модулированных частот, излучаемых в обрабатываемую эмульсию излучающей антенной, позволило эффективно осуществлять физико-химические преобразования глобул эмульсии, в том числе и высоковязкой эмульсии, полностью исключая стабилизацию эмульсии либо необратимые процессы в виде коксования среды.

Это объясняется следующим.

Электромагнитные волны, излучаемые электромагнитным генератором, передаются на излучающую антенну предлагаемой конструкции, благодаря чему на антенне формируется область широкого спектра излучений частот, а именно: на металлических пластинах излучающих контуров антенны электромагнитные волны преобразуются в спектр волн инфракрасного диапазона частот. При этом, благодаря разности электрохимических потенциалов металлов, из которых выполнены пластины, и их чередованию друг над другом обеспечивается их каталитическое влияние на формирование инфракрасных волн. При этом одновременно диэлектрический корпус излучающей антенны преобразует электромагнитные волны инфракрасного спектра в спектр волн сверхвысокой частоты (за счет свойств диэлектрика и пьезоэффекта). Электромагнитные волны, проходя через пластины контуров излучающей антенны, модулируются спектром инфракрасных частот, что сопровождается образованием из фронта упругой акустической волны дополнительного фронта упругопластической волны сжатия. И при прохождении этой волны сжатия через излучающую антенну происходит присоединение к фронту упругопластической волны части волн из спектра сверхвысоких частот, формируемых на диэлектрическом корпусе антенны, что приводит к возникновению избыточной энергии. При этом частотные характеристики участков контакта с излучающей антенной формируются и удерживаются не только частотными параметрами и длительностью искрового разряда генератора электромагнитных волн, но и параметрами взаимодействия всей совокупности волн, что обеспечивает частичную локализацию волны сжатия на излучающей антенне до полного поглощения сверхвысокочастотных волн. А поскольку скорость распространения волны сжатия и, следовательно, углы наклона фронта волны зависят от фракционного состава среды и твердых взвешенных частиц в ней, то посредством подбора материала пластин антенны и диэлектрического корпуса достигается выборочность воздействия устройства на глобулы разделяемой эмульсии.

Как следствие - образующаяся энергия оказывает на эмульсию химическое и механическое воздействие, что приводит к разрушению бронирующих оболочек глобул углеводородных сред. При этом происходит разрушение ковалентных связей в молекулах парафина, который образует основу глобул. Парафин при этих условиях переходит в другое состояние, и глобулы начинают разрушаться. При этом образуются радикалы, которые в еще большей степени интенсифицируют процесс деэмульсации, благодаря чему повышается степень разделения углеводородных сред, даже таких трудно разрушаемых, как донные отложения. А так как все указанные выше воздействия накладываются друг на друга, процесс разрушения идет интенсивно, быстро, что снижает энергозатраты. Использование в качестве генератора акустических колебаний электронасоса для закачивания эмульсии в рабочую емкость, а в качестве излучателя акустических колебаний - стенок корпуса рабочей емкости, патрубков, трубопроводов, также значительно снижает энергозатраты, так как не требуется дополнительный генератор акустических колебаний.

Предлагаемое устройство для деэмульсации углеводородных сред иллюстрируется чертежами, представленными на фиг. 1 и 2.

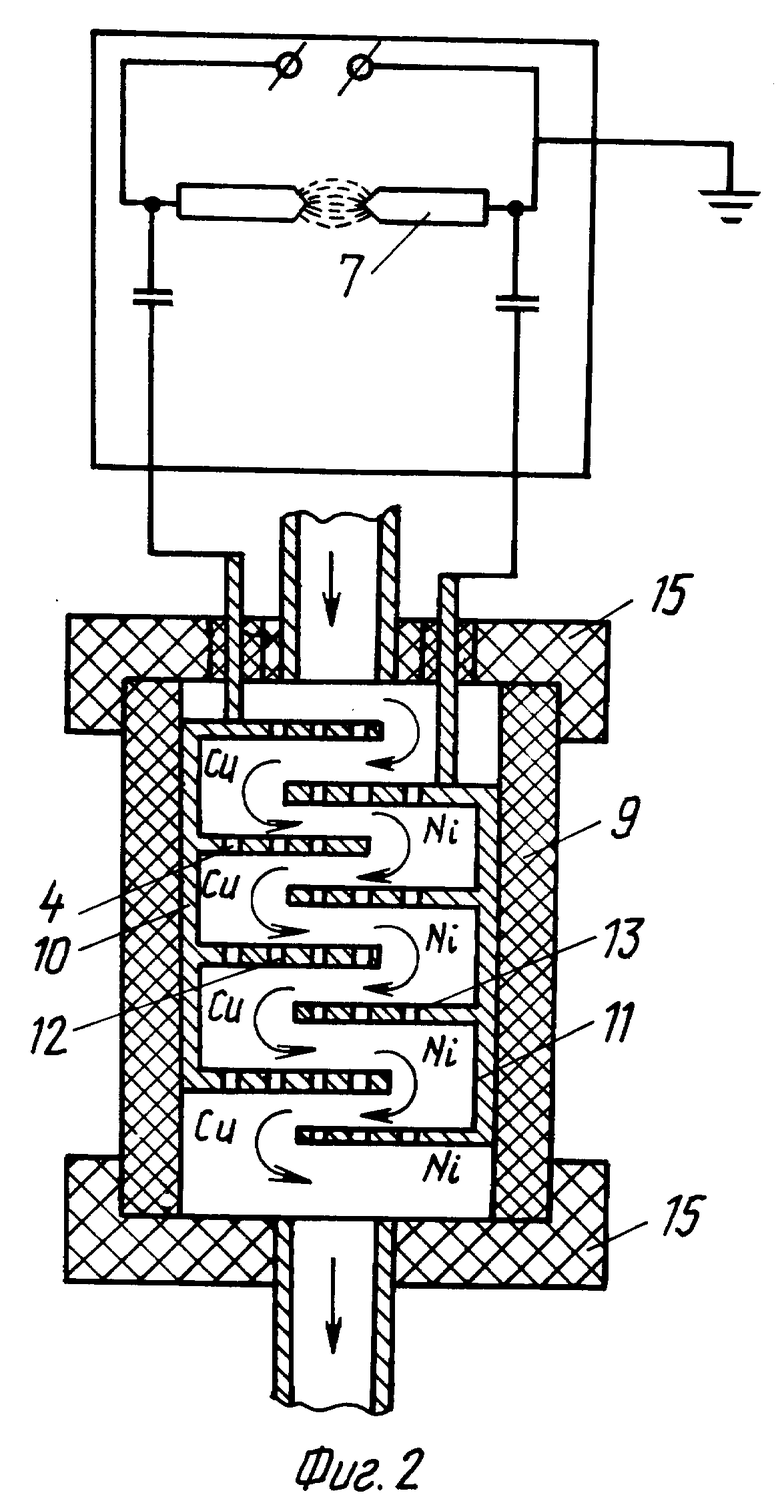

На фиг. 1 показан общий вид устройства; на фиг. 2 - общий вид генератора электромагнитных колебаний и излучающей антенны, используемых в предлагаемом устройстве.

Устройство для деэмульсации углеводородных сред содержит рабочую вертикальную емкость 1 с патрубками ввода 2 углеводородной среды и вывода 3 продукции, а также генератор акустических колебаний 4, в качестве которого служит электронасос, закачивающий углеводородную среду в рабочую емкость 1 по трубопроводу 5 и патрубку 2 ввода, при этом трубопровод 5 и стенки емкости 1 выступают в качестве излучателя акустических волн. Устройство также содержит генератор 7 электромагнитных колебаний, выполненный, например, в виде электроискрового разрядника, и излучающей антенны 8, установленной внутри рабочей емкости 1 (фиг. 1).

Излучающая антенна 8 состоит из цилиндрического корпуса 9, внутри которого размещены два излучающих контура 10 и 11. Каждый контур 10 и 11 состоит из ряда поперечных параллельных пластин 12 и 13 соответственно (до 10 штук в каждом контуре). Пластины могут быть выполнены любой формы: круглой, прямоугольной и др. Пластины имеют перфорационные отверстия 14, диаметр которых не превышает диаметра глобул разрушаемой среды (порядка 3 мм). Перфорационные отверстия 14 обеспечивают лучший контакт углеводородной среды с поверхностью пластин контуров излучающей антенны 8. Пластины 12 и 13 в контурах выполнены из металла с различной электроотрицательностью, например, пластины 12 контура 10 - из меди, а пластины 13 контура 11 - из никеля. Такими парами могут быть металлы: цинк - свинец, кремний - германий и т.д. При этом пластины 12 контура 10 размещены между пластинами 13 контура 11, а контуры 10 и 11 закреплены на внутренней стенке корпуса 9 излучающей антенны 8.

Корпус 9 излучающей антенны 8 выполнен из диэлектрического материала, обладающего свойством пьезоэффекта, например из керамики. На торцах керамического корпуса 9 закреплены фланцы 15 из диэлектрического материала для исключения контакта излучающих контуров с внутренней стенкой рабочей емкости 1. Контуры 10 и 11 связаны электрически с генератором 7 электромагнитных колебаний.

Верхняя часть емкости 1 связана с внутренним пространством корпуса 9 излучающей антенны 8 трубопроводом 16. Трубопровод 16 и патрубок 3 вывода продукции оборудованы запорной арматурой, например, задвижками 17 и 18 соответственно.

С целью разрушения особо высоковязких сред устройство может быть снабжено дополнительным генератором 19 акустических колебаний - парогенератором, подключенным через задвижку 20 к излучающей антенне 8.

Работает устройство следующим образом.

Задвижки 18 и 20 закрыты. Углеводородная среда, например водонефтяная эмульсия, из рабочего резервуара насосом 4 по трубопроводу 5 и патрубку 2 ввода подается в рабочую емкость 1. Возникающие при работе насоса 4 акустические колебания передаются от стенок трубопровода 5, патрубка 2 и стенок емкости 1 эмульсии. Выделяющийся при этом из эмульсии газ накапливается в верхней части емкости 1 с большой степенью упругости, благодаря чему создаются условия для возникновения гидроакустических колебаний (чему способствует также вертикальное выполнение емкости; разный диаметр излучателей акустических колебаний). Как следствие - еще большее выделение газа из углеводородной среды. Выделяющийся газ поступает в трубопровод 16, тем самым продавливает жидкость в корпус 9 антенны 8, приводя замкнутую систему в колебательное движение и обеспечивая прокачиваемость обрабатываемой жидкости в емкости 1 через излучающую антенну 8.

Одновременно при этом включают электрический разрядник 7; возникает искровой разряд с частотой порядка 300 - 400 Гц. Образующиеся электромагнитные колебания передаются на металлические пластины 12 и 13 контуров 10 и 11 излучающей антенны 8. При этом пластины 12 и 13 преобразуют эти волны в спектр волн инфракрасного диапазона частот, а диэлектрический корпус 9 преобразует электромагнитные волны в спектр сверхвысоких частот. Электромагнитные колебания модулируются инфракрасным спектром частот, что сопровождается образованием из фронта упругой акустической волны дополнительного фронта упругопластической волны и способствует диссипации энергии волны сжатия. При прохождении указанной волны сжатия через те же участки контакта с контурами 10 и 11 антенны 8 происходит присоединение к фронту упругопластической волны части волн из спектра сверхвысоких частот, формируемых на корпусе 9 антенны 8, что приводит к дополнительной диссипации энергии волны сжатия. Этот вид энергии и воздействует на проходящую через излучающую антенну 8 углеводородную среду. Фронт гидроакустической волны, проходя через излучающую антенну 8, которая в свою очередь излучает свой широкий спектр частот (от средних до светового диапазона) и является своеобразным катализатором частотного воздействия, получает дополнительный импульс. Таким образом, в рабочей емкости 1 на углеводородную среду оказывается одновременно механическое и химическое воздействие, позволяющее эффективно разрушать неоднородную углеводородную среду.

Продукция разрушения по патрубку 3 выводится из рабочей емкости 1 при открытой задвижке 18 и направляется в резервуар на отстой, либо, при необходимости, вновь подается на насос 4 на повторный цикл разрушения. При этом качество выходящей продукции контролируется, и даже из самых трудноразрушаемых эмульсий через 2 - 3 цикла получают нефть и воду.

Предлагаемое устройство было испытано при деэмульсации различных типов углеводородных сред. Данные испытаний приведены в таблице.

Для смещения равновесия химических реакций, происходящих при деэмульсации углеводородных сред в предлагаемом устройстве, и для возрастания энергии в излучающей антенне 8 устройство дополнительно может содержать еще один источник акустических колебаний - парогенератор 19, который обеспечивает усиление эффекта за счет создания дополнительных виброкавитаций и дополнительного термического воздействия на обрабатываемую среду. Особенно эффект его применения повышается при разрушении особо высоковязких, осмолившихся углеводородных сред. Для подключения парогенератора 19 в работу задвижку 17 на трубопроводе закрывают, а задвижку 20 открывают, и пар поступает в корпус антенны 8.

Благодаря использованию предлагаемого устройства обеспечивается успешная деэмульсация даже самых стойких высоковязких эмульсий, в том числе донных отложений (см. таблицу), без применения энергозатратного нагрева, дорогостоящих деэмульгаторов, причем за более короткий промежуток времени, чем в известных устройствах (скорость разделения эмульсии увеличивается в 2-3 раза). При этом энергозатраты процесса, обеспечиваемого предлагаемым устройством, снижаются не менее чем в 10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЛОВУШЕЧНОЙ ЭМУЛЬСИИ | 2001 |

|

RU2183132C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕСОДЕРЖАЩИХ ФРАКЦИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2215775C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 1999 |

|

RU2164436C1 |

| СПОСОБ ДЕСТРУКЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ НЕФТЕХИМИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2246525C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2298027C2 |

| СОСТАВ ГЕЛЕПОДОБНОГО КОНЦЕНТРАТА, ИЗВЛЕКАЕМОГО ПРИ ОБРАБОТКЕ УГЛЕВОДОРОДНЫХ МАСЕЛ | 2009 |

|

RU2393202C1 |

| СПОСОБ И УСТРОЙСТВО ИНТЕНСИФИКАЦИИ ГАЗО- И ЖИДКОФАЗНЫХ ПРОЦЕССОВ МАССООБМЕНА ЗА СЧЕТ АКУСТИЧЕСКИХ КОЛЕБАНИЙ | 2010 |

|

RU2463104C2 |

| МОДУЛЬНАЯ СВЧ-УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 2007 |

|

RU2338775C1 |

| СИСТЕМА ПОИСКА МОРСКИХ МЕСТОРОЖДЕНИЙ УГЛЕВОДОРОДОВ | 2012 |

|

RU2503977C1 |

| Электронасос | 1980 |

|

SU953260A2 |

Устройство предназначено для разделения углеводородных сред с использованием волнового воздействия широкого спектра частот и может использоваться на нефтепромыслах. Устройство содержит рабочую емкость с патрубками ввода и вывода продукции, генератор и излучатель акустических колебаний, генератор электромагнитных колебаний и излучающую антенну. Антенна состоит из керамического корпуса, внутри которого размещены два контура из поперечных параллельных пластин, выполненных из металла с разной электроотрицательностью. Пластины одного контура размещены между пластинами другого контура. Технический результат состоит в повышении степени деэмульсации любых видов углеводородных сред, в том числе и высоковязких, при одновременном снижении энергозатрат. 2 з.п.ф-лы, 1 табл., 2 ил.

| Способ разделения жидких неоднородных сред и устройство для его осуществления | 1977 |

|

SU710576A1 |

| Устройство для внутритрубной деэмульсации нефти | 1987 |

|

SU1530202A1 |

| Устройство для обезвоживания и обессоливания нефти | 1987 |

|

SU1494922A1 |

| DE 1912094 A, 17.09.1970 | |||

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ вод | 0 |

|

SU237726A1 |

| ДЕМОДУЛЯТОР ДЛЯ МНОГОКАНАЛЬНЫХ СИСТЕМ СВЯЗИ С МНОГОКРАТНОЙ ФАЗОВОЙ МОДУЛЯЦИЕЙ | 1972 |

|

SU434558A1 |

| US 4917782 A, 17.04.1990. | |||

Авторы

Даты

2001-07-20—Публикация

2000-11-14—Подача