Изобретение относится к области машиностроения, в частности к шлифованию поверхностей деталей машин.

Известен способ абразивной обработки, в котором в полость инструмента под давлением помещают упругий агент и вводят инструмент в контакт с поверхностью детали (см. авт. свид. СССР N 650797, кл. B 24 D 13/00, 1979 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе управления формированием качества поверхности детали осуществляется лишь варьированием давления упругого агента. При этом условия контакта с обрабатываемой поверхности ухудшаются за счет интенсификации физико-химических реакций в ходе обработки между взаимодействующими поверхностями. Таким образом в процессе резания участвует ограниченное количество рабочих кромок зерен инструмента, интенсивный износ которых и засаливание приводит к прекращению съема материала.

Известен способ шлифования поверхностей деталей инструментом, выполненным в виде баллона из эластичного материала, заполненного жидкостью или газом, рабочая поверхность которого покрыта абразивом, осуществляемым в условиях постоянного прижима инструмента к детали (см. авт. свид. СССР N 244146, кл. B 24 D 17/00, 1967 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе реализуется необходимость точного изменения давления в соответствии с изменением скорости вращения или прижима инструмента, что является трудной инженерной задачей. Условия контакта в зоне обработки в ходе процесса ухудшаются в результате интенсификации физико-химических реакций.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ шлифования поверхностей деталей инструментом, выполненным в виде баллона из эластичного материала, заполненного технологической средой, рабочая поверхность которого покрыта абразивом (см. авт. свид. СССР N 534351, кл. B 24 D 13/00, B 24 D 31/10, 1976 г.), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе реализация процесса резания осуществляется с наложением магнитного поля и необходимостью его управления в ходе шлифования. При этом условия контакта в ходе обработки неизбежно ухудшаются за счет интенсификации физико-химического взаимодействия контактирующих поверхностей. Таким образом, в процессе резания участвует убывающее количество рабочих кромок зерен инструмента, интенсивный износ которых и засаливание приводит к прекращению съема материала.

Сущность изобретения заключается в следующем. Решается задача улучшения условий микрорезания и благоприятных условий контакта взаимодействующих поверхностей в ходе обработки путем подвода смазочно-охлаждающей технологической среды, интенсификация которого пропорциональна времени взаимодействия инструмента и детали.

Технический результат - улучшение качества обрабатываемой поверхности детали.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе шлифования поверхностей деталей обработку осуществляют инструментом, выполненным в виде баллона из эластичного материала, рабочая поверхность которого покрыта абразивом, в условиях постоянного прижима инструмента к детали. Баллон заполняют рабочей средой.

Особенность заключается в том, что нерабочую поверхность инструмента выполняют жесткой, в качестве рабочей среды используют смазочно-охлаждающее технологическое средство (СОТС), а в эластичном материале выполняют каналы. Детали сообщают ультразвуковые колебания в направлении инструмента для обеспечения подвода СОТС через каналы в инструменте в зону обработки и интенсификации процесса резания.

Ультразвуковые колебания детали в направлении инструмента приводят к интенсификации контактных взаимодействий абразивных зерен рабочей эластичной поверхности инструмента и микронеровностей обрабатываемой поверхности заготовки, а также к изменению состояния СОТС, а именно к снижению вязкости и кинематическим перемещениям в СОТС, что способствует преодолению сопротивления течению среды через каналы в инструменте и обеспечивает подвод СОТС в зону обработки. Энергия колебательных перемещений детали переносится на абразивные зерна инструмента, закрепленные на эластичной основе и способные к колебательным перемещениям, что обуславливает дополнительные взаимодействия поверхностей в процессе шлифования. Равномерный прижим абразивных зерен эластичной поверхности инструмента к микронеровностям заготовки создается благодаря высокой однородности распределения давления в СОТС, воспринимающей энергию колебаний и изменяющий свое состояние, в плане снижения вязкости и повышения проникающей способности, что в совокупности с поступлением СОТС в зону контакта обеспечивает благоприятные условия микрорезания и стабильную интенсивность обработки. В целом достигается улучшение качества поверхности детали, подвергаемой шлифованию.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. В частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента, действия) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности, сокращение продолжительности процесса и пр.);

- увеличение количества однотипных элементов, действий для усиления технического результата, обусловленного наличием в средстве именно таких элементов, действий;

- выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), предоставлении таких признаков во взаимосвязи, либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

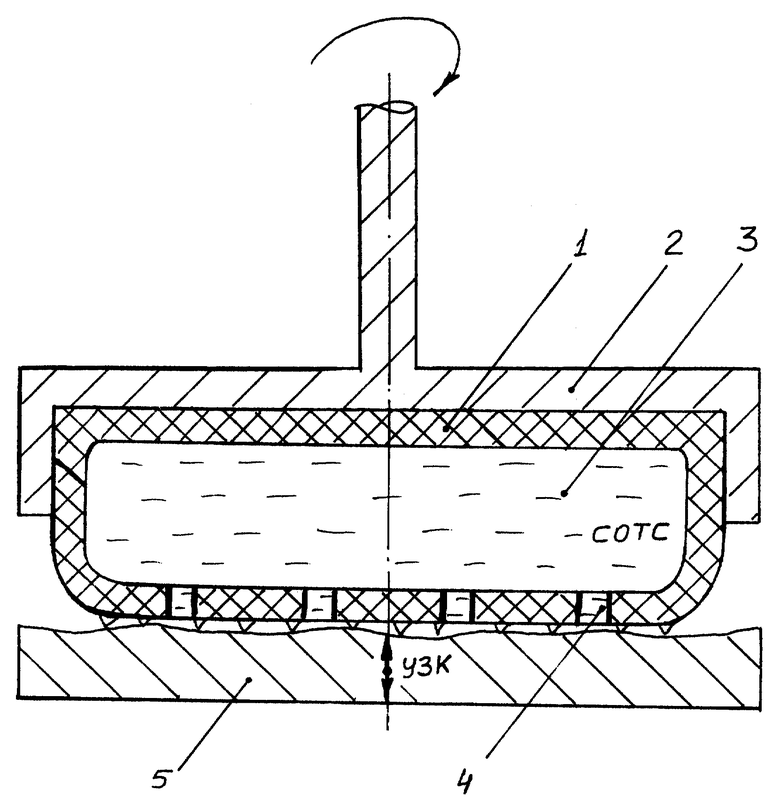

На чертеже изображена принципиальная схема реализации способа шлифования поверхностей деталей.

Шлифовальный эластичный инструмент 1 выполняют с жесткой нерабочей поверхностью 2, а полость заполняют смазочно-охлаждающей технологической средой 3. На рабочей поверхности инструмента выполняют каналы 4, направленные в сторону поверхности детали 5.

Инструмент приводят во вращение и вводят в контакт с поверхностью детали. Детали сообщают ультразвуковые колебательные перемещения в направлении инструмента, что обуславливает изменение состояния СОТС, снижение ее вязкости и повышение проникающей способности, интенсификацию контактных взаимодействий рабочей поверхности инструмента и поверхности детали и подвод СОТС через каналы в зону обработки, что обеспечивает улучшенные условия микрорезания материала и повышенное качество детали.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата. Так, например, эластичный инструмент с рабочей поверхностью из шлифовальной шкурки 14А 25П СФЖА (ГОСТ 13344-79) закрепляли на жестком основании с нерабочей стороны. На рабочей поверхности выполняли каналы: отверстия диаметром 1 мм с шагом 5 мм. В полости инструмента размещали СОТС - технический воск (ГОСТ 23683-79) в вязко-пластичном состоянии с охлаждением в инструменте до твердого состояния. Инструмент приводили во вращение частотой 3000 об/мин и вводили в контакт с поверхностью заготовки из сплава ОТ 4-1. Заготовке сообщали ультразвуковые колебания с частотой 19 кГц с использованием генератора УЗУ 0,25 в направлении инструмента, что обеспечивало перевод воска в жидкое состояние, интенсивный контакт инструмента с поверхностью детали и проникновение жидкого воска в зону обработки. В результате достигнуто улучшение качества поверхностей деталей машин в 1,4-1,6 раза по сравнению с прототипом.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения (способа) следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении, при шлифовании поверхностей деталей машин;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2171168C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2171171C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2171172C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2171169C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2171167C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2157309C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2155665C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2155663C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2182532C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2182075C1 |

Изобретение относится к машиностроению и предназначено для шлифования поверхностей деталей машин. Обработку ведут шлифовальным инструментом, выполненным из эластичного материала. Рабочая поверхность инструмента покрыта абразивом, а нерабочая поверхность выполнена жесткой. Полость инструмента заполнена смазочно-охлаждающим технологическим средством (СОТС) в твердом состоянии. Детали сообщают ультразвуковые колебания в направлении инструмента, интенсифицируя контакт инструмента и детали, переводя СОТС в жидкое состояние и обеспечивая подвод СОТС в зону обработки через каналы, выполненные в рабочей поверхности инструмента. Такие действия улучшают условия микрорезания и контакта взаимодействующих поверхностей, следовательно, повышают качество обработки. 1 з.п. ф-лы, 1 ил.

| Способ шлифования поверхностей деталей | 1972 |

|

SU534351A1 |

| Инструмент для полирования асферических линз | 1977 |

|

SU1000243A1 |

| Инструмент для полирования асферических линз | 1986 |

|

SU1342699A2 |

| БЕРДИЧЕВСКИЙ Е.Г | |||

| Интенсификация обработки резанием термомеханическими способами и активацией технологических средств: Обзор | |||

| - М.: НИИмаш, 1982, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для ультразвукового шлифования и полирования | 1957 |

|

SU114551A2 |

| US 3145511, 25.08.1964. | |||

Авторы

Даты

2001-07-27—Публикация

2000-03-03—Подача