Предложение относится к нефтегазовой промышленности, в частности к сепарации газоводонефтяных смесей, и может быть использовано при подготовке высокообводненных нефтей в промысловых условиях.

Известен способ сепарации газоводонефтяной смеси (см. Н.М. Байков и др. Сбор и промысловая подготовка нефти, газа и воды. М.: Недра, 1981, с. 79-80).

Недостатком способа является низкое качество сепарации нефти при высокой обводненности продукции скважин. При обводненности газированной нефти более 50% резко снижается производительность сепарационных установок, что приводит к увеличению уноса капельной жидкости с газом и остаточного газа в нефти. Для достижения нормальной глубины сепарации газа из высокообводненной нефти необходимо монтировать дополнительные сепараторы. При этом в 1,5-2 раза увеличиваются капиталовложения на обустройство объекта сепарации нефти.

Наиболее близким по технической сущности к предлагаемому является способ сепарации газоводонефтяной смеси (продукции пласта) путем ступенчатого разгазирования, включающий предварительное расслоение смеси на фазы перед сепарационным оборудованием в концевом делителе фаз (КДФ), отбор из него нефти, газа и воды и подачу их отдельными потоками, каждый в свою зону последующего сепаратора, буферной емкости, технологического аппарата (см. В. П. Тронов. Промысловая подготовка нефти. М.: Недра, 1977, с. 129).

Этот способ позволяет повысить производительность технологического сепарационного оборудования за счет предварительного расслоения продукции скважин в КДФ и сброса 70-80% объема пластовой воды из него и обеспечить нормальный режим сепарации нефти при ее обводненности до 30%.

Недостатком этого способа является нечеткое разделение потока на нефть, газ и воду при обводненности продукции скважин более 30%, что приводит к снижению производительности сепаратора, отстойника и аппарата очистки воды. Это связано с тем, что при обводненности газированной нефти более 30% на границах раздела фаз "нефть-вода" и "нефть-газ" формируются стойкие промежуточные слои, для разрушения которых требуется дополнительное термохимическое воздействие на поток (нагрев, подача химреагентов, гидродинамическое воздействие и др.).

Целью предлагаемого способа сепарации газоводонефтяной смеси является повышение эффективности процессов расслоения потока, качества сепарации газоводонефтяной смеси и снижение материальных затрат.

Указанная цель достигается описываемым способом сепарации газоводонефтяной смеси, включающим нагрев и подачу ее в концевой делитель фаз (КДФ), расслоение на газ, нефть и воду, отбор их отдельными потоками.

Новым является то, что перед подачей газоводонефтяной смеси в КДФ изменяют направление движения потока с последующей неразрывной обработкой в КДФ.

Новым является также то, что изменение направления движения потока проводят путем подачи его в кольцевое пространство концентрично расположенных труб, при этом направление потока изменяют постепенно от центра к образующей.

Из нефтепромысловой практики эксплуатации систем нефтегазосбора известно, что массообменные процессы, происходящие при перекачке газированной и обводненной нефти в присутствии деэмульгатора по трубопроводам расчетных параметров, позволяют разрушить газоводонефтяную эмульсию и подготовить поток к расслоению на отдельные фазы. Однако после обработки в сборных трубопроводах концевых делителях фаз потоки продукции скважин подают в коммуникационные трубопроводы, на которых смонтировано различное оборудование: задвижки, клапаны, компрессоры, дроссели, фланцы, переходы, отводы, сужения, счетчики, анализаторы. Массобменные процессы, происходящие в технологических коммуникационных трубопроводах, оказываются неуправляемыми и могут оказать поступательное влияние на весь процесс сепарации газоводонефтяной смеси.

По данному способу сепарации газоводонефтяной смеси для нейтрализации отрицательных эффектов, возникающих в коммуникационных и технологических трубопроводах и влияющих на процесс сепарации продукции скважин, поток после нагрева в теплообменнике направляют в расчетный трубопровод повышенного диаметра. Внутри расчетного трубопровода повышенного диаметра концентрично расположены дополнительные трубы, диаметр и длина которых также определяются расчетным путем в зависимости от обводненности и дисперсности исходной эмульсии. При этом поток внутри труб движется в одном направлении, затем разворачивается на 180o и движется в кольцевом пространстве в другом направлении. Этот процесс происходит последовательно от центра трубы повышенного диаметра к его образующей.

За счет воздействия температуры, ПАВ и массообменных процессов происходит разрушение эмульсии. Поставленная цель повышения эффективности процессов разделения потока и качества сепарации достигается тем, что при прохождении потока через концентрично расположенные трубы глобулы воды попадают на увеличенную внутреннюю и наружную поверхность труб, образуя гидрофильный слой воды. Следующие капли воды, соприкасаясь с гидрофильной пленкой воды, сливаются с ней и стекают в нижнюю часть трубы. Новым технологическим приемом является использование поверхностных эффектов для укрупнения капель воды и расслоения потока на нефть и воду. Затем расслоенный поток неразрывно по этому же трубопроводу повышенного диаметра попадает в концевой делитель фаз. Концевой делитель фаз является естественным продолжением расслоительной секции. В КДФ завершаются процессы расслоения потока и отделения газа из предварительно обезвоженной нефти. При этом в автономный отсек сепарации газа поступает безводная нефть, где устанавливается нормальный режим сепарации нефти, так как водная фаза потока поступает в нижний отсек трубы.

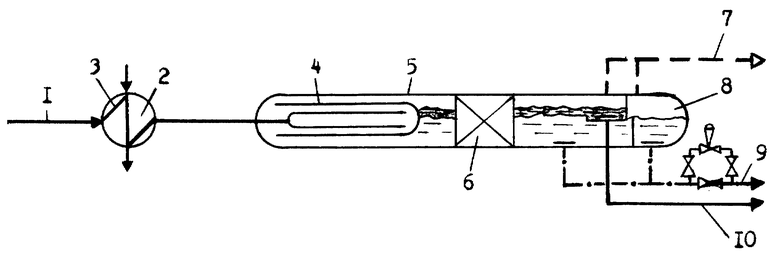

На чертеже представлена технологическая схема осуществления предлагаемого способа сепарации газоводонефтяной смеси.

Способ осуществляется в следующей последовательности. Продукция пласта с средней обводненностью 87% в количестве 13000 м3/ сут по трубопроводу 1 поступает в теплообменник 2. Нагрев может осуществляться любым теплоносителем 3. Нагретая до 40oC продукция пласта поступает в трубопровод повышенного диаметра (КДФ) 5. По направлению движения потока внутри трубопровода повышенного диаметра 5 концентрично установлены трубы (массообменная секция) 4. По мере движения поток газированной эмульсии направляется на торцевую перегородку, разворачивается на 180o и далее через остальные трубы с соответствующей перегородкой движется к образующей трубы повышенного диаметра. При этом за счет укрупнения капель пластовой воды на поверхностях труб формируется гидрофильная пленка воды, обеспечивая постоянный процесс слияния капель воды с ней и стекание их в нижнюю зону трубы.

После обработки в массообменной секции поток газированной эмульсии поступает в коалесцентор 6, где происходит процесс коалесценции капель и пузырьков. Далее поток продукции скважин с укрупненными каплями и пузырьками переходит в концевой делитель фаз. В концевом делителе фаз завершаются процессы расслоения и газ по трубопроводу 7, нефть с остаточной обводненностью 1-8% из отборной секции 8 по трубопроводу 10, пластовая вода по водоводу 9 отдельными потоками поступают в последующие аппараты, каждый в свой по назначению.

При реализации представленного способа сепарации газоводонефтяной смеси количество отработанного газа увеличилось и составило 31-37 м3/т против 21-24 м3/т по известному способу. При этом количество газа не ухудшилось. Остаточная обводненность нефти составила 1-8% против 5-15%. Качество пластовой воды характеризовалось содержанием КВЧ 80 мг/л, нефтепродуктов - 90 мг/л против 130-180 мг/л по известному способу.

Таким образом, использование предлагаемого способа сепарации газоводонефтяной смеси позволяет повысить качество сепарации продукции скважин в 1,1-1,5 раза и увеличить производительность блока сепарации в 1,3-1,6 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕПАРАЦИИ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ | 1999 |

|

RU2177359C2 |

| Способ транспортирования газоводонефтяной смеси | 1986 |

|

SU1399585A1 |

| Способ разделения газоводонефтяной смеси | 1986 |

|

SU1367996A1 |

| КОНЦЕВОЙ ДЕЛИТЕЛЬ ФАЗ | 2011 |

|

RU2473373C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ | 1994 |

|

RU2090239C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ НЕФТЯНОГО ГАЗА К ТРАНСПОРТУ | 1992 |

|

RU2019256C1 |

| Устройство для фазового разделения продукции скважины | 1989 |

|

SU1640375A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ | 2003 |

|

RU2239124C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ С ПОМОЩЬЮ МНОГОФАЗНОГО НАСОСА | 1996 |

|

RU2098714C1 |

| СПОСОБ СБОРА ПРОДУКЦИИ СКВАЖИН НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ С ПОМОЩЬЮ МНОГОФАЗНЫХ НАСОСОВ | 2002 |

|

RU2215931C1 |

Изобретение относится к нефтегазовой промышленности, в частности к сепарации газоводонефтяных смесей. Способ включает нагрев смеси, подачу ее в концевой делитель фаз (КДФ), расслоение на газ, нефть и воду и отбор их отдельными потоками. Внутри КДФ последовательно расположены массообменная секция и коалесцентор. Смесь подают в массообменную секцию с изменением направления движения потока, а затем в коалесцентор. Технический результат состоит в повышении производительности оборудования. 1 з.п.ф-лы, 1 ил.

| ТРОНОВ В.П | |||

| Промысловая подготовка нефти | |||

| - М.: Недра, 1977, с.129 | |||

| Установка для подготовки нефтяного газа к транспорту | 1987 |

|

SU1581342A1 |

| Отстойник для обезвоживания нефти | 1979 |

|

SU889031A1 |

| Сепарационная установка | 1983 |

|

SU1248630A1 |

| Система комплексной подготовки продукции скважин | 1988 |

|

SU1632452A1 |

Авторы

Даты

2001-08-10—Публикация

1999-08-09—Подача