Предложение относится к нефтегазовой промышленности, в частности к сепарации газоводонефтяных смесей.

Наиболее близким по технической сущности к предлагаемому является способ сепарации газовонефтяной смеси путем ступенчатого разгазирования, включающий предварительное расслоение смеси на фазы перед ступенью сепарации в концевом делителе фаз (КДФ), отбор из него нефти, газа и воды и подачу их отдельными потоками в сепараторы этой ступени с последующей сепарацией.

Указанный способ позволяет повысить качество сепарации и производительность сепарационных установок за счет предварительного расслоения смеси в концевом делителе фаз и снижения обводненности нефти, поступающей на сепарационный узел.

Недостатками способа остаются низкое качество сепарации и производительность сепарационных узлов. Это объясняется тем, что вместе с нефтяной фазой из концевого делителя фаз в сепарационную емкость поступает образующийся при расслоении фаз промежуточный слой газоводонефтяной эмульсии, который формируется сначала в КДФ, а затем и в сепарационной емкости на границе раздела фаз "нефть-вода" и препятствует выделению газовых пузырьков в свободную газовую зону аппарата. В дальнейшем, перемещаясь из аппаратов одной ступени в аппараты другой ступени, этот слой все более утолщается и упрочняется, что отрицательно влияет на разделение газоводонефтяной смеси на последующих ступенях сепарации.

Целью предлагаемого способа сепарации газоводонефтяной смеси является повышение качества сепарации и производительности сепарационных объектов.

Указанная цель достигается описываемым способом сепарации газоводонефтяной смеси путем ступенчатого разгазирования, включающим предварительное расслоение смеси на фазы перед ступенью сепарации в концевом делителе фаз, отбор нефти, газа и воды и подачу их отдельными потоками в сепараторы этой ступени с последующей сепарацией.

Новым является то, что из концевого делителя фаз дополнительно отбирают промежуточный слой и вводят в подводящий трубопровод последующей ступени сепарации, причем непосредственно при вводе в трубопровод его штуцируют.

Исследования показывают, что при расслоении газоводонефтяных смесей, особенно высоковязких эмульсий, в концевом делителе фаз происходит образование и формирование промежуточного газоводонефтяного эмульсионного слоя.

Механизм формирования этого слоя заключается в следующем. При поступлении газоводонефтяной смеси в КДФ она начинается расслаиваться. Нефтяная фаза с заключенными в ней пузырьками газа и отдельные газовые пузырьки поднимаются в верхнюю зону, а капли воды осаждаются в нижнюю зону аппарата. В результате происходит встречное движение капель нефти и газа с каплями воды и на границе раздела фаз "нефть-вода" наблюдается защемление капель нефти с газом каплями воды и капель воды каплями нефти и флотация их пузырьками газа. Капли воды, заключенные в нефтяные бронирующие оболочки в промежуточном слое, находятся во взвешенном состоянии, так как эти оболочки препятствуют коаленсценции капель между собой, а, следовательно, выходу капель в свободную водную фазу. В этих условиях скапливание капель воды и нефти с газовыми пузырьками замедляет процесс коалесценции газовых пузырьков и диффузионный массобмен между ними и легкими компонентами нефти. Пузырьки газа при подъеме в промежуточном эмульсионном слое многократно сталкиваются с каплями воды, изменяют направление движения и в конце защемляются ими, их подъем в верхнюю зону аппарата прекращается. При этом в верхнюю зону аппарата могут прорываться лишь большие газовые скопления, мелкие же пузырьки газа остаются в слое эмульсии и уносятся в сепарационные аппараты, где в результате действия вышеуказанных процессов вновь оказываются защемленными.

На последних ступенях сепарации влияние промежуточного эмульсионного слоя на отделение газа от жидкости оказывается наиболее ощутимым в силу увеличения толщины и устойчивости слоя, а также вследствие того, что процесс сепарации в сепараторах последней ступени характеризуется всплытием лишь мелких одиночных пузырьков газа, а для формирования крупных газовых скоплений время пребывания жидкости в этих сепараторах оказывается недостаточным, в результате чего мелкие газовые пузырьки уносятся с потоком жидкости из сепаратора в резервуар, где выделяются и в видел газовоздушной смеси поступают через дыхательную арматуру в атмосферу, что ведет к безвозвратным потерям углеводородного сырья.

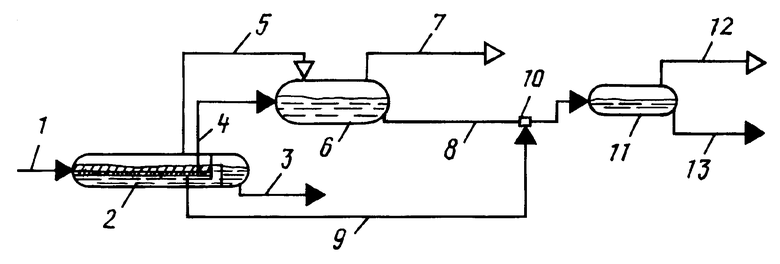

На чертеже представлена схема осуществления предлагаемого способа сепарации газоводонефтяной смеси.

Способ осуществления в следующей последовательности (совместно с примером конкретного выполнения).

Продукция скважин (газоводонефтяная смесь) Ромашкинского месторождения обводненностью 83% в количестве 9600 м3/сут по подводящему трубопроводу 1 поступала в концевой делитель фаз 2 длиной 70 м и диаметром 1 м, где при давлении 0,5 МПа(абс.) она расслаивалась на нефть, воду и газ. Одновременно на границе раздела фаз "нефть-вода" происходило формирование промежуточного газоводонефтяного эмульсионного слоя, который на расстоянии 60 м от начала КДФ имел следующие характеристики: толщина слоя 2,5 см, плотность 1012 кг/м3, содержание воды 42% содержание окклюдированного (пузырькового) газа 10,7% от объема нефти. Выделившуюся при расслоении газоводонефтяной смеси в КДФ пластовую воду в количестве 5500 м3/сут отводили на очистные сооружения по трубопроводу 3, а нефть обводненностью не более 5 в количестве 3140 м3/сут по трубопроводу 4 и газ по трубопроводу 5 направляли в сепаратор 6 первой ступени сепарации, где при давлении 0,45 МПа (абс.) осуществлялась дальнейшая сепарация нефти, которую после отвода выделившегося из нефти газа в смеси с газом из КДФ по газопроводу 7 в количестве 42,0 м3/м3 нефти подавали по трубопроводу 8 на вторую ступень сепарации. Промежуточный слой газоводонефтяной эмульсии отбирали из КДФ в количестве 960 м3/сут отдельным потоком и по трубопроводу 9 подавали через штуцирующее устройство 10 с перепадом давления 0,16 МПа (абс. ) в подводящий трубопровод 8 сепаратора 11 второй ступени сепарации, в результате чего плотность эмульсионного слоя уменьшалась, происходило интенсивное разгазирование заключенной в эмульсионном слое нефти с резким увеличением диаметра газовых пузырьков, сопровождающееся разрушением промежуточного слоя и бронирующих оболочек на каплях пластовой воды, массопереносом легких фракций углеводородов в имеющиеся и вновь образованные пузырьки, коалесценцией газовых пузырьков промежуточного слоя и газовых пузырьков, содержащихся в нефти, поступающей с первой ступени сепарации. Образовавшуюся смесь с большим количеством укрупненных газовых пузырьков подавали в сепаратор 11, где происходило отделение газа от нефти при давлении 0,12 МПа (абс.). Выделившийся газ в количестве 5,8 м3/м3 нефти направляли по газопроводу 12 на компрессорную станцию, а водонефтяную смесь с небольшим содержанием остаточного газа по трубопроводу 13 в резервуары предварительного сброса воды.

При реализации предлагаемого способа сепарации газоводонефтяной смеси качество сепарации по уносу окклюдированного газа нефтью из сепаратов первой ступени составило 1,6% против 8,7% от объема нефти по прототипу, из сепараторов второй ступени 3,2% против 9,2% от объема нефти, газовый фактор на первой ступени увеличился с 41,6 м3/м3 нефти до 42,0 м3/м3 нефти, на второй ступени с 5,2 м3/м3 до 5,8 м3/м3 нефти, удельная производительность сепарационного узла повысилась с 38 м3/м3 сутки до 64 м3/м3 сутки за счет сокращения времени пребывания смеси в сепараторах с 10 до 5 минут.

Таким образом, использование предлагаемого способа сепарации газоводонефтяной смеси с отбором промежуточного эмульсионного слоя перед сепарационным узлом и последующей подачей его в подводящий трубопровод следующей ступени сепарации путем штуцирования потока позволяет устранить поступление неразрушенного эмульсионного слоя в сепарационные аппараты и тем самым значительно повысить качество сепарации продукции скважин, а при сохранении существующей производительности аппаратов снизить их количество на каждой ступени сепарации.

Технико-экономическая эффективность предлагаемого способа складывается за счет повышения качества сепарации в 3-4 раза, увеличения удельной производительности сепарационного узла не менее чем в 2 раза и снижения его металлоемкости за счет уменьшения вдвое количества эксплуатируемых сепараторов каждой ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕПАРАЦИИ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ | 1999 |

|

RU2177359C2 |

| СПОСОБ СЕПАРАЦИИ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ | 1999 |

|

RU2171702C2 |

| Способ транспортирования газоводонефтяной смеси | 1986 |

|

SU1399585A1 |

| Способ разделения газоводонефтяной смеси | 1986 |

|

SU1367996A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376523C2 |

| Способ транспортирования газоводонефтяной смеси и устройство для его осуществления | 1981 |

|

SU976214A1 |

| Установка для сепарации нефти | 1989 |

|

SU1773438A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОДОГАЗОНЕФТЯНОЙ СМЕСИ | 2002 |

|

RU2223810C2 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ НЕФТЯНОГО ГАЗА К ТРАНСПОРТУ | 1992 |

|

RU2019256C1 |

| Система улавливания паров углеводородов и предварительной подготовки нефти | 1983 |

|

SU1194787A1 |

Изобретение относится к нефтегазовой промышленности, в частности к сепарации газоводонефтяных смесей. Из концевого делителя фаз дополнительно отбирают промежуточный слой и вводят его в подводящий трубопровод последующей ступени, причем непосредственно при вводе в трубопровод поток промежуточного слоя штуцируют. 1 ил.

Способ сепарации газоводонефтяной смеси путем ступенчатого разгазирования, включающий предварительное расслоение смеси на фазы перед первой ступенью сепарации в концевом делителе фаз, отбор из него нефти, газа и воды и подачу их отдельными потоками в сепараторы этой ступени, отличающийся тем, что из концевого делителя фаз дополнительно отбирают промежуточный слой и вводят его в подводящий трубопровод последующей ступени сепарации, причем при вводе в трубопровод промежуточный слой пропускают через штуцер.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тронов В.П | |||

| Промысловая подготовка нефти | |||

| - М.: Недра, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1997-09-20—Публикация

1994-05-11—Подача