Изобретение относится к области строительства магистральных трубопроводов (МТ), транспортирующих газ или нефть, а также при реконструкции действующих МТ способом повторного строительства заменяемых дефектных участков МТ.

Известен "Способ строительства трубопроводов для транспортировки нефти и/или жидких нефтепродуктов, и/или газоконденсатов" (см. патент N 2065116, МПК 6 F 16 L 1/00, опубл. 10.08.96).

Вышеприведенный способ строительства включает 93 отличительных признака, пункт 93 которого гласит о том, что обратную засыпку обнаженных участков осуществляют этапами, причем на первом этапе трубопровод засыпают слоем грунта 0,3-0,5 м над верхней образующей с оставлением стыков и запорной арматуры незасыпленными, после чего проводят испытания трубопровода на герметичность и прочность, а за тем осуществляют остальную часть обратной засыпки с послойным уплотнением ее и проводят повторные испытания трубопровода.

Данный способ имеет следующие недостатки:

1. Для протяженных трасс МТ двухэтапная засыпка увеличивает срок испытаний и соответствующие затраты на их проведение.

2. При засыпке тонкостенных трубопроводов в стенках трубы возникают напряжения изгиба, действующие в том же направлении, что и кольцевые эксплуатационные напряжения от внутреннего давления, которые накладываются на изгибные напряжения, увеличивая вероятность появления продольных трещин в дефектных зонах стенок труб.

Наиболее близким к предлагаемому способу, взятому в качестве прототипа, является способ сооружения МТ на стадии засыпки и гидравлических испытаний участка МТ (см. Бородавкин П.П., Березин В.Л. Сооружение магистральных трубопроводов. М.: Недра, 1987, с. 346-367).

Приведенный выше способ включает следующие стадии строительства:

1. Укладывают изолированную плеть магистрального трубопровода в подготовленную траншею;

2. Устанавливают на изолированную плеть МТ утяжеляющие грузы:

3. Засыпают траншею грунтом с помощью бульдозера или экскаватора;

4. Очищают внутреннюю полость МТ воздухом или водой;

5. Заполняют полость магистрального трубопровода (МТ) испытательной средой (воздухом или водой);

6. Проводят испытание на прочность путем подъема и выдержки давления выше рабочего на 10-50%;

7. Проверяют герметичность участка МТ при рабочем давлении;

8. Освобождают участок МТ от воздуха или воды.

Участки высших категорий (1 и "В" по СНиП 2.05-06-85) в отличие от проведенной последовательности операций испытывают до засыпки труб, а подводные переходы - дважды до укладки и после засыпки.

Недостатком известного прототипа является то, что:

1. Установка утяжеляющих пригрузов и последующая засыпка грунтом, особенно с помощью бульдозера, создают в стенках труб высокие напряжения за счет овализации поперечного сечения трубы; этот отрицательный эффект увеличивается под динамическим воздействием падающего массива грунта, который дополнительно искажает форму сечения трубы, в результате чего фиксируется повышенный начальный уровень кольцевых напряжений;

2. Последующее испытательное давление накладывает кольцевые напряжения в растянутых при засыпке зонах стенок трубы, что увеличивает риск возникновения продольных трещиноподобных дефектов еще до эксплуатации МТ;

3. При эксплуатации стенки трубы в значительной мере сохраняют начальное напряжение состояния, которое с эксплуатационными напряжениями от внутреннего давления дают суммарный уровень, опасный для эксплуатации, особенно в зонах стенки труб, имеющих заводские дефекты или начальные трещиноподобные дефекты продольного направления (царапины, микротрещины, задиры и т.д.). Эти дефекты склонны развиваться, особенно в коррозионно-активных грунтах на фоне высоких кольцевых напряжений по механизму коррозионного растрескивания под напряжением;

4. При засыпке крупные и твердые фрагменты грунта могут образовать при падении на поверхность трубы вмятины, снижающие эксплуатационную надежность трубопровода за счет местной пластической деформации металла.

Задачей изобретения является повышение эксплуатационной надежности МТ путем снижения напряжений в стенках трубы при балластировке и засыпке грунтом.

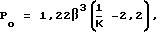

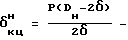

Поставленная задача решается тем, что в известном способе строительства МТ, включающем укладку изолированного трубопровода в траншею, установку утяжеляющих грузов на трубопровод, засыпку траншеи и трубопровода грунтом, очистку внутренней полости МТ, заполнение полости водой, испытание на прочность давлением Pисп, при этом испытание на прочность проводят в три последовательные стадии, вторую из которых совмещают с установкой утяжеляющих грузов и засыпкой грунтом, а давление устанавливают в соответствии с зависимостью:

где Р0 - давление жидкости при испытаниях на второй стадии: поправочный коэффициент;

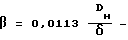

поправочный коэффициент; коэффициент влияния;

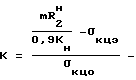

коэффициент влияния;

Dн - наружный диаметр трубы, мм;

δ - толщина стенки трубы, мм;

R2 н - нормативный предел текучести стали, МПа;

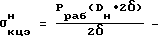

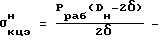

m, Кн - коэффициенты условий работы и надежности по материалу; - нормативные кольцевые напряжения от внутреннего давления Pраб при эксплуатации, МПа;

- нормативные кольцевые напряжения от внутреннего давления Pраб при эксплуатации, МПа;

σкцo - максимальные кольцевые напряжения в стенках трубопровода при установке утяжелителей и засыпке без давления, МПа.

Заявителю неизвестны из патентной и научно-технической информации признаки, обладающие новизной: испытания на прочность проводят в три последовательные стадии, вторую из которых совмещают с установкой пригрузов и засыпкой грунтом, а давление в полости трубопровода устанавливают в соответствии с зависимостью, приведенной выше.

Эти признаки неочевидны для среднего специалиста в данной области техники и поэтому соответствует критерию изобретательский уровень. Изобретение может быть использовано при строительстве и ремонте, особенно на участках трассы, где грунт представлен крупными кусками скальных пород или где предусмотрена балластировка железобетонными утяжелителями, а также на тех участках трассы, где на существующих газопроводах отмечены отказы по признакам коррозионного растрескивания под напряжением. В связи с этим считаем, что заявленный способ соответствует критерию "Промышленная применимость".

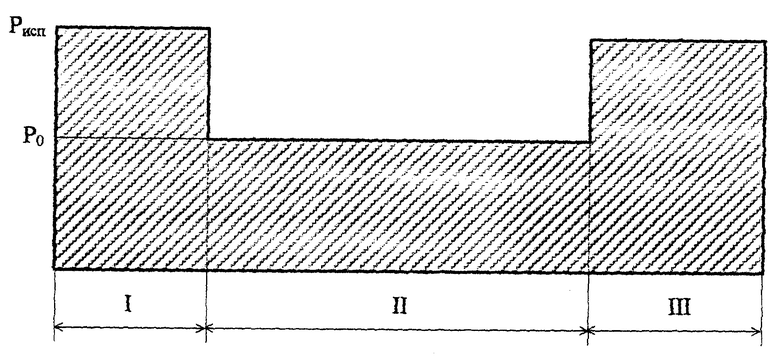

Заявленный способ поясняется диаграммой испытательного давления (см. чертеж)

На первом этапе (I) незасыпанный без пригрузов трубопровод испытывают давлением Pисп.. На втором этапе (II) давление Pисп снижают в соответствии с математической формулой до величины P0 и выдерживают его до полной балластировки и засыпки испытуемого участка, затем поднимают давление до Pисп и снова выдерживают при этом давлении (III этап).

Эффект предлагаемого способа в сравнении с прототипом отчетливо виден на приведенном ниже примере.

Пример 1.

Необходимо построить участок III категории трубопровода ⊘ 1420х16 мм, пересекающий болото. Проектное давление 7,4 МПа, Pисп = 1,1•7,4 = 8,1 МПа, проектная балластировка пригрузка УБО - 1, засыпка - минеральный грунт и торф.

Если применять способ по прототипу, то после балластировки и засыпки минеральным грунтом максимальные напряжения в трубе за счет деформации сечения достигнут 460 МПа.

При подъеме испытательного давления эти напряжения будут снижены в идеальном случае в 5-7 раз, однако отпор пригрузов и грунта существенно снизит этот эффект и порядок начальных напряжений до эксплуатации газопровода будет порядка 150-250 МПа, что составляет 30-50% от предела текучести лучших отечественных и зарубежных трубных сталей. При эксплуатации к данным напряжениям добавятся кольцевые от внутреннего давления, достигающие 300 МПа и общий уровень напряжений будет близок к пределу текучести. При таких напряжениях будут интенсивно раскрываться продольные трещины.

По предлагаемому способу в полость участка трубопровода закачивают воду и проводят первую стадию испытаний давлением Pисп = P1 = 8,1 МПа. Затем давление снижают до расчетной величины P0 с выдержкой во времени для проведения балластировки и засыпки. После засыпки всего участка трубопровода давление вновь поднимают до уровня P1 с необходимой выдержкой.

Ниже приводится вывод формулы давления Р0.

Расчетная схема сводится к круговому кольцу единичной ширины, вырезанному из трубы и нагруженному внешними и внутренними силами. Внешние силы - это воздействие средств балластировки и грунта, внутренние - это давление жидкости.

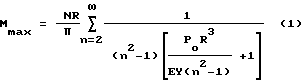

Максимальный изгибающий момент Мmax в местах приложения внешних сил выражается в виде зависимости (см. Прочность. Устойчивость. Колебания/Справочник, т. 1. Под ред. И.А. Биргера, Я.Г. Пановко// М.: Машиностроение, 1968 с. 344).

где N - сосредоточенная сила, H;

R - радиус кольца, м;

n - порядковый член ряда;

P0 - внутреннее давление жидкости, Н/м;

EY - изгибная жесткость сечения кольца, H/м2.

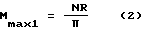

Если внутреннее давление отсутствует, т.е. P0 = 0, то формула, выражающая величину Мmax в тех же точках, упрощается и имеет вид

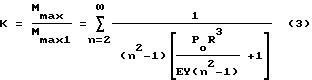

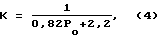

Отношение моментов по формулам (1), (2) в виде коэффициента К

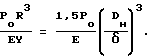

выражает эффект внутреннего давления жидкости, препятствующего смятию оболочки внешними силами. Вводя очевидные выражения R = Dн/2 (Dн - наружный диаметр кольца),  толщина кольца) получим, что

толщина кольца) получим, что

Преобразуем (3), вычислив 10 членов ряда для выбранного отношения Dн/δ и разных значений P0 в пределах 1,0-6,0 МПа. Для полученных точек зависимости К = f(P0) подбираем эмпирическую формулу, используя алгоритм, изложенный в книге "Численные методы", Учебник для техникумов. М.: Высшая школа, 1976, с. 253. Адекватно описывает полученные точки дробно-рациональная функция  Определив методом наименьших квадратов коэффициенты "а" и "б", получим для заданных сходных данных (Dн = 1420 мм, δ = 16 мм) величину К:

Определив методом наименьших квадратов коэффициенты "а" и "б", получим для заданных сходных данных (Dн = 1420 мм, δ = 16 мм) величину К:

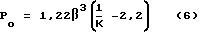

откуда давление P0 равно:

P0 = 1,22 (1/K -2,2)

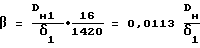

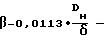

Чтобы перейти на другие размеры сечений труб Dн1×δ1, вводится поправочный коэффициент  и окончательно получим P0.

и окончательно получим P0.

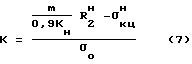

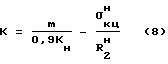

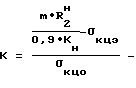

Коэффициент К в формуле (6) определяется из выражения

где m - коэффициент условий работы;

Кн - коэффициент надежности по назначению;

R2 н - нормативный предел текучести материала, МПа; нормативные кольцевые напряжения при эксплуатации трубопровода, МПа;

нормативные кольцевые напряжения при эксплуатации трубопровода, МПа;

σo - кольцевые напряжения, достигнутые в трубопроводе после установки пригрузов и засыпки грунтом при P0 = 0.

P0 - рабочее давление в трубопроводе при эксплуатации.

Рекомендуется принимать σo = R

Если К ≥ 0,45, то P0 ≅ 0, т.е. надобность предлагаемого способа отпадает.

Пример 2.

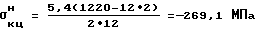

Определить давление P0 на втором этапе испытаний трубопровода третьей категории (m = 0,9) Dн•δ = 1220•12 мм, рабочее давление P = 5,4 МПа, Кн = 1,05, предел текучести металла R2 н=370 МПа.

Определяем

По формуле (8) находим К = 0,9/0,9•1,05 - 269,1/370 = 0,225

Определяем

β =0,0113•1220/12=1,149, а затем P0=1,22•1,1493 (1/0,225-2,2) = 4,15 МПа

Чем ниже относительная толщина стенки трубы  и предел текучести металла, тем выше величина P0. Верхний предел P0 ограничивается величиной Pисп = P1, принятой для первого и третьего этапов испытаний.

и предел текучести металла, тем выше величина P0. Верхний предел P0 ограничивается величиной Pисп = P1, принятой для первого и третьего этапов испытаний.

Следует подчеркнуть эффект предлагаемого способа против динамического воздействия пригрузов и падающих массивных фрагментов засыпки, когда противодействие давления P0 особенно эффективно.

Заявленное изобретение по сравнению с прототипом повышает надежность эксплуатации трубопровода путем снижения напряжений в стенках труб и тем самым уменьшает вероятность развития трещиноподобных дефектов типа стресс-коррозионных трещин. Кроме того, предлагаемый способ не требует дополнительных затрат при реализации, удлиняет срок службы трубопровода до капитального ремонта и тем самым также улучшает и экономические показатели трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА, ДЕФОРМИРОВАННОГО ИЗГИБОМ | 1997 |

|

RU2134373C1 |

| СПОСОБ ИСПЫТАНИЯ СВАРНЫХ МОНТАЖНЫХ СОЕДИНЕНИЙ ИЛИ ЛОКАЛЬНЫХ УЧАСТКОВ ТРУБОПРОВОДА НА ПРОЧНОСТЬ | 1999 |

|

RU2146359C1 |

| СПОСОБ ДОБЫЧИ И ТРАНСПОРТА ПРИРОДНОГО ГАЗА ИЗ ГАЗОВЫХ И ГАЗОГИДРАТНЫХ МОРСКИХ МЕСТОРОЖДЕНИЙ - "ЦВЕТЫ И ПЧЕЛЫ" | 1998 |

|

RU2198285C2 |

| ДОЗИРУЮЩЕЕ ЭКОНОМАЙЗЕРНОЕ УСТРОЙСТВО | 1996 |

|

RU2121594C1 |

| РОТОРНО-ПОРШНЕВОЙ НАСОС | 1998 |

|

RU2186250C2 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННОГО СТАЛЬНОГО СООРУЖЕНИЯ | 1996 |

|

RU2110615C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 1999 |

|

RU2180718C2 |

| УСТЬЕВАЯ ГОЛОВКА БУРОВОЙ СКВАЖИНЫ | 1996 |

|

RU2129204C1 |

| ПАКЕР | 1999 |

|

RU2165004C2 |

| СПОСОБ ОЧИСТКИ ВЫСОКОНАПОРНЫХ ГАЗОСБОРНЫХ КОЛЛЕКТОРОВ | 1996 |

|

RU2119043C1 |

Изобретение относится к области строительства магистральных трубопроводов (МТ), транспортирующих газ или нефть, а также может быть использовано при реконструкции действующих МТ способом повторного строительства заменяемых дефектных участков МТ. Незасыпанный и без пригрузов трубопроводов испытывают давлением Рисп снижают и выдерживают его в процессе балластировки и засыпки испытуемого участка, затем поднимают давление до Рисп и снова выдерживают при этом давлении. Дана математическая зависимость давления в трубопроводе от геометрии трубопровода, материала, из которого он изготовлен, и условий работы трубопровода. Задачей изобретения является повышение эксплуатационной надежности МТ путем снижения напряжений в стенках трубы при балластировке и засыпке грунтом. 1 ил.

Способ строительства трубопроводов, транспортирующих газ или нефть, включающий укладку изолированного трубопровода в траншею, установку утяжеляющих грузов на трубопровод, засыпку траншеи и трубопровода грунтом, очистку внутренней полости трубопровода, заполнение полости водой, испытание на прочность давлением Pисп, отличающийся тем, что испытание на прочность проводят в три последовательные стадии, вторая из которых совмещается с установкой утяжеляющих грузов и засыпкой грунтом, а давление устанавливают в соответствии с зависимостью

Po = 1,22•β3•(1/K-2,2),

где Pо - давление жидкости при испытаниях на второй стадии; поправочный коэффициент;

поправочный коэффициент; коэффициент влияния;

коэффициент влияния;

Dн - наружный диаметр трубы, мм;

δ _ толщина стенки трубы, мм;

R2 н - нормативный предел текучести стали, МПа;

m, Kн - коэффициенты условий работы и надежности по материалу; нормальные кольцевые напряжения от внутреннего давления Pраб при эксплуатации, МПа;

нормальные кольцевые напряжения от внутреннего давления Pраб при эксплуатации, МПа;

σкцо - максимальные кольцевые напряжения в стенках трубопровода при установке утяжелителей и засыпке без давления, МПа.

| БОРОДАВКИН П.П | |||

| и др | |||

| Сооружение магистральных трубопроводов | |||

| - М.: Недра, 1987, с.346 - 367 | |||

| СПОСОБ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ ДЛЯ ТРАНСПОРТИРОВКИ НЕФТИ И/ИЛИ ЖИДКИХ НЕФТЕПРОДУКТОВ, И/ИЛИ ГАЗОКОНДЕНСАТОВ, И СПОСОБ ЭКСПЛУАТАЦИИ, РЕМОНТА, И/ИЛИ РЕКОНСТРУКЦИИ, И/ИЛИ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДОВ ДЛЯ ТРАНСПОРТИРОВКИ НЕФТИ, И/ИЛИ ЖИДКИХ НЕФТЕПРОДУКТОВ, И/ИЛИ ГАЗОКОНДЕНСАТОВ | 1995 |

|

RU2065116C1 |

| Утяжелитель трубопровода | 1988 |

|

SU1675610A1 |

| РЕАЛИЗУЕМОЕ ПРИ ПОМОЩИ ПЛАСТИЧЕСКОГО РАСШИРЕНИЯ ГЕРМЕТИЧНОЕ ТРУБНОЕ СОЕДИНЕНИЕ С ОДНИМ ИЛИ НЕСКОЛЬКИМИ ИСХОДНЫМИ ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ МАТЕРИАЛА | 2004 |

|

RU2334907C2 |

Авторы

Даты

2001-08-10—Публикация

1999-06-25—Подача