Изобретение относится к области электротехники и может быть использовано для создания устройств, аккумулирующих электрическую энергию.

Известен конденсатор с двойным электрическим слоем, один из электродов которого выполнен из углеродного волокнистого материала и металлизирован никелем (РФ пат. N 2058054, кл. H 01 G 9/04 от 03.06.92).

Однако конденсаторы, собранные с использованием данных электродов, имеют невысокие емкостные характеристики (емкость не более 46 Ф/см3.

Известен конденсатор с двойным электрическим слоем, электроды которого выполнены эластичными и состоят из смеси частиц активированного угля, содержащего крупные и мелкие частицы пористого эластичного диэлектрика и полимерного связующего (PCT, WO 94/10698 от 27.10.92).

Недостатком применяемых в данном конденсаторе электродов является их невысокая механическая прочность, затрудняющая процесс сборки конденсатора.

За прототип предлагаемого изобретения может быть принят электрод, состоящий из смеси частиц активированного угля, дисперсного углерода (графит или сажа), пористого эластичного диэлектрика и полимерного связующего (PCT, WO 94/01879 от 03.07.92). Активированный уголь состоит из смеси крупных частиц (1 - 100 мкм) и мелких частиц (0,05 - 1 мкм).

Мелкие частицы содержатся в пределах 10-60 мас.%. В качестве пористого эластичного диэлектрика использованы частицы поропласта величиной 1 - 50 мкм или волокна пористых диэлектрических материалов диаметром 0,3 - 50 мкм, длиной 0,1-5 мм. В качестве полимерного связующего преимущественно используются поливиниловый спирт, полисахариды, каучуки, фторопласты.

Однако конденсатор, собранный из этих электродов, обладает невысокой емкостью, достаточно большим сопротивлением из-за использования в их составе пористого эластичного диэлектрика и сравнительно небольшой механической прочностью.

Целью предлагаемого изобретения является создание электродов для конденсаторов с двойным электрическим слоем с высокими емкостью, прочностью и низким сопротивлением при сохранении высокой электропроводности.

Поставленная цель достигается предлагаемым электродом для конденсатора с двойным электрическим слоем, выполненным из сорбента, например активированного угля, скрепленного частицами термопластичного полимера, равномерно распределенными между частицами активированного угля и имеющими средний размер 0,08 - 0,9 от среднего размера частиц активированного угля.

Предлагаемый электрод может быть выполнен из активированного угля и порошка графита или сажи, скрепленных между собой частицами полимера, при этом для наиболее равномерного распределения по всему объему электрода средний размер частиц графита или сажи должен составлять 0,02 -1,4 от среднего размера частиц активированного угля.

Описанные выше электроды также могут содержать активированную угольную ткань, скрепленную с их поверхностью с одной или обеих сторон частицами полимера, при этом средний диаметр нити ткани составляет 0,2 - 0,5 от среднего диаметра частиц сорбента.

При указанных соотношениях средних размеров частиц активированного угля, графита или сажи и полимера значительно улучшается электрический контакт между частицами сорбента, чем достигаются высокие емкость, прочность и низкое сопротивление.

Данный электрод на дату подачи заявки получают новым предлагаемым способом. Известен способ получения электрода, включающий смешение измельченного активированного углеродного волокна, фторопластовой смолы и улучшающей электропроводность добавки с последующими прессованием и термообработкой (Япония, N 2-13453, 1990, H 01 G 9/00). Этот способ принят за прототип предлагаемого способа.

Его недостаток - невозможность получения гомогенной смеси исходных компонентов, следствием чего является снижение прочности и повышение сопротивления получаемых электродов, а также неоднородность емкостных характеристик по объему электрода.

Предложен способ изготовления электрода с высокой емкостью, прочностью и низким сопротивлением при сохранении высокой электропроводности, включающий смешение сыпучего сорбента, например, активированного угля и полимера с насыпной плотностью 0,05-0,19 г/см3 и средним размером частиц 0,1-1,2 от среднего размера частиц активированного угля, который берут с насыпной плотностью 0,2 -9,0 от насыпной плотности полимера при соотношении насыпного объема активированного угля к насыпному объему полимера (6,0 - 0,7):1. Затем смесь прессуют и термообрабатывают.

Также хорошими энергетическими характеристиками обладает электрод, полученный смешением активированного угля, графита или сажи и полимера с последующими прессованием и термообработкой.

В качестве сорбента во всех описанных выше электродах также может быть использована активированная угольная ткань с объемом микропор 0,33 - 0,71 см3/г и объемом мезопор 0,08 - 0,15 см3/г. При термообработке ткань скрепляется частицами полимера с одной или обеими сторонами электрода, который получается дороже, но это окупается значительным повышением его емкости и прочности.

Опытным путем было установлено, что совокупность заявленных параметров данного изобретения создает наиболее благоприятные условия для получения однородной смеси используемых сыпучих сорбентов и полимера, что в наибольшей степени способствует достижению цели предлагаемого изобретения.

Из научно-технической литературы авторам не известен предлагаемый электрод конденсатора с двойным электрическим слоем и способ его изготовления.

Предлагаемый электрод изготавливают следующим образом. Определяют насыпную плотность и средний размер частиц активированного угля и полимера по результатам ситового анализа и рассчитывают их соотношение. Затем объемными дозаторами загружают активированный уголь и полимер в смеситель в необходимом соотношении. После смешения до однородного состояния необходимый насыпной объем смеси частиц активированного угля и полимера загружают в форму нужного размера и конфигурации и прессуют. Затем смесь в форме термообрабатывают при температуре размягчения полимера, охлаждают и извлекают готовый электрод из формы.

Аналогично изготавливается электрод, состоящий из смеси активированного угля, графита или сажи и полимера, взятых в заявленных соотношениях.

Если электрод содержит еще и активированную угольную ткань, то ее сначала закладывают в форму, затем загружают туда однородную смесь сыпучего сорбента и полимера, если нужно, сверху также закладывают ткань, прессуют с последующей термообработкой. Затем форму охлаждают и извлекают готовый электрод.

В качестве полимера использован полиэтилен.

Отличительной особенностью полимера с низкой насыпной плотностью 0,05-0,19 г/см3 является то, что он содержит очень легкие, но сравнительно большие по размеру частицы, имеющие очень неправильную форму и соответственно развитую поверхность и обладающие способностью быстро и равномерно перемешиваться с частицами сорбента в широком диапазоне заявляемых соотношений их средних размеров, насыпных плотностей и насыпных объемов.

Особенностью применяемых частиц полимера является то, что после нагревания до температуры размягчения средний "ситовой" размер частиц уменьшается в 1,4-1,5 раза до соответствующей истинному объему частицы сферы, а насыпная плотность из таких сфер увеличивается в 3-4 раза.

При смешивании активированного угля и полимера, а также активированного угля, графита или сажи и полимера с учетом заявленных условий результаты анализа однородности смеси показали высокую эффективность предлагаемого способа. Следует особо отметить то, что однородность такой смеси сохраняется как при транспортировании, так и после заполнения форм, поэтому получаемые электроды однородны по качеству.

Пример 1. Берут полимер насыпным объемом 500 см3, с насыпной плотностью 0,100 г/см3, со средним размером частиц 0,538 мм и активированный уголь насыпным объемом 1000 см3, с насыпной плотностью 0,393 г/см3 и средним размером частиц 1,25 мм. При этом соотношение среднего размера частиц полимера и активного угля составляет 0,43, соотношение насыпных плотностей 3,93, а соотношение насыпных объемов 2:1. Полиэтилен и активированный уголь сначала загружают в смеситель, а потом засыпают в форму, прессуют при давлении 2,0-12 кгс/см2 и нагревают до температуры размягчения полимера. Затем форму охлаждают, извлекают готовый электрод, измеряют его сопротивление и емкость.

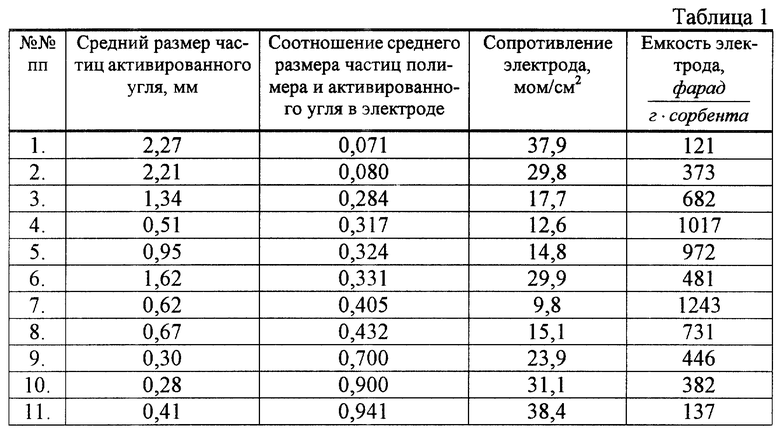

Зависимость сопротивления и емкости электрода от соотношения среднего размера частиц полимера и активированного угля приведена в таблице 1.

Из данных таблицы 1 можно сделать вывод, что наилучшие энергетические характеристики достигаются при соотношении среднего размера частиц полимера и активированного угля в готовом электроде 0,08 - 0,9.

Аналогично изготавливается электрод, состоящий из смеси частиц полимера, активированного угля и порошка графита или сажи, при этом средний размер частиц порошка составляет 0,02 - 1,4 от среднего размера частиц активированного угля. Если это соотношение будет меньше 0,02 или больше 1,4, то невозможно получить гомогенную смесь частиц полимера, активированного угля и порошка графита или сажи. Готовые электроды из этой смеси обладают малой прочностью и не однородными по объему энергетическими характеристиками.

В результате многочисленных экспериментов, авторы пришли к выводу, что если в качестве сорбента используют еще и активированную угольную ткань, то средний диаметр ее нити должен составлять 0,2 - 0,5 от среднего диаметра частиц активированного угля.

Если соотношение меньше 0,2, то недостаточна механическая прочность активированной угольной ткани.

Если больше 0,5, то нарушается однородность электрического контакта электрода с сепаратором при использовании одного слоя ткани и с токоотводящей пластиной при двустороннем применении угольной ткани.

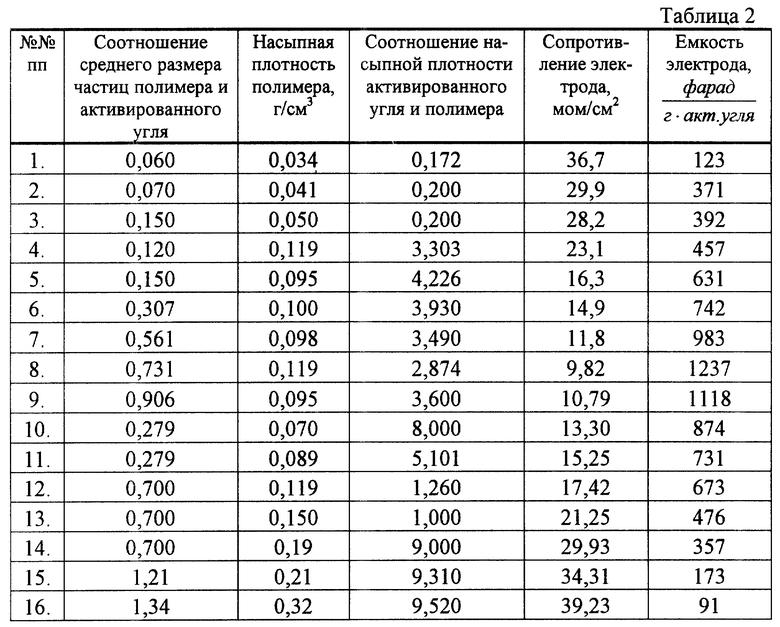

В таблице 2 представлена зависимость сопротивления и емкости электрода от соотношения взятых при его изготовлении среднего размера частиц полимера и активированного угля, от насыпной плотности полимера, от соотношения насыпной плотности активированного угля и полимера при постоянном соотношении насыпного объема активированного угля и полимера.

Из приведенных в таблице 2 данных следует, что наилучшие сопротивление и емкость достигаются только тогда, когда берут полимер и активированный уголь соответственно с соотношением среднего размера частиц 0,1-1,2, при насыпной плотности полимера 0,05-0,19 г/см3 и соотношении насыпной плотности активированного угля и полимера 0,2-9.

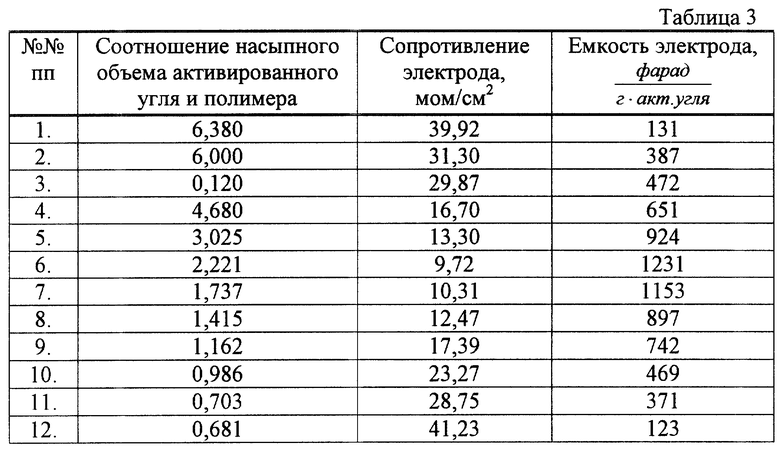

Существенную роль в улучшении характеристик предлагаемого электрода играет также и соотношение насыпных объемов активированного угля и полимера (см. таблицу 3).

Как следует из сопоставления данных таблицы 3, наилучшие энергетические характеристики достигаются у электродов, при изготовлении которых соотношение насыпных объемов активированного угля и полимера берут в интервале (6,0 - 0,7):1.

На основании многочисленных экспериментов авторы пришли к выводу, что если в качестве сорбента используют активированный уголь и порошок графита или сажи, то поставленная цель достигается только тогда, когда соотношение насыпных плотностей активированного угля, полимера и порошка графита или сажи берут (25-85): (150-250):1. При выходе за нижние и верхние пределы этих соотношений нельзя получить гомогенную смесь исходных компонентов, следствием чего является снижение прочности и повышение сопротивления электродов, а также неоднородность емкостных характеристик по объему электрода.

Если в качестве сорбента берут активированный уголь, порошок графита или сажи и активированную угольную ткань, то последнюю необходимо брать с объемом микропор 0,33 - 0,71 см3/г и с объемом мезопор 0,08 - 0,15 см3/г.

Опытным путем было установлено, что электроды с активированной угольной тканью с объемом микропор менее 0,33 см3/г характеризуются недостаточной емкостью, а более 0,71 см3/г - низкой механической прочностью.

Электроды, изготовленные с применением активированной угольной ткани с объемом мезопор менее 0,08 см3/г, имеют высокое сопротивление; увеличение объема мезопор активированной угольной ткани свыше 0,15 см3/г приводит к снижению электрической емкости электрода и увеличению саморазряда.

Таким образом, совокупность заявляемых параметров активированной угольной ткани создает наиболее благоприятные условия для создания электродов для конденсаторов с двойным электрическим слоем с высокими емкостью, прочностью и низким сопротивлением при сохранении высокой электропроводности.

Во всех приведенных выше примерах достигается высокая степень однородности засыпаемой в форму смеси частиц, что говорит о достаточной прочности получаемых электродов при сохранении высокой электропроводности.

Таким образом, каждый признак заявленной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а вся совокупность достаточна для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО АКТИВНОГО УГЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ КОНДЕНСАТОРОВ | 2000 |

|

RU2166478C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2027474C1 |

| ФИЛЬТРУЮЩЕ-СОРБИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ СРЕДСТВ ОЧИСТКИ ВОЗДУХА | 2001 |

|

RU2195993C1 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 1997 |

|

RU2185675C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2004 |

|

RU2254915C1 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 1997 |

|

RU2180144C1 |

| АДСОРБЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ | 1993 |

|

RU2040193C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2184080C1 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 1997 |

|

RU2160940C1 |

| УСОВЕРШЕНСТВОВАННЫЙ КОНДЕНСАТОР ВЫСОКОЙ УДЕЛЬНОЙ ЭНЕРГОЕМКОСТИ | 1998 |

|

RU2156512C2 |

Изобретение относится к области электротехники и может быть использовано для создания устройств, аккумулирующих электрическую энергию. Предложен электрод конденсатора с двойным электрическим слоем, выполненный из сорбента, например активированного угля, скрепленного частицами термопластичного полимера, при этом средний размер частиц полимера, равномерно распределенных между частицами активированного угля, составляет 0,08-0,9 от среднего размера частиц активированного угля. Предлагаемый электрод в качестве сорбента также может содержать: 1) активированный уголь и порошок графита или сажи со средним размером частиц порошка 0,02-1,4 от среднего размера частиц активированного угля; 2) активированный уголь, порошок графита или сажи и активированную угольную ткань, скрепленную с поверхностью электрода с одной или обеих сторон частицами полимера и имеющую средний диаметр нити 0,2-0,5 от среднего диаметра частиц активированного угля. Предлагаемый электрод может быть изготовлен способом, включающим смешение сыпучего углеродсодержащего материала, например сорбента, и полимера с насыпной плотностью 0,05-0,19 г/см3 и средним размера частиц 0,1-1,2 от среднего размера частиц сорбента, взятого с насыпной плотностью 0,2-9 от насыпной плотности полимера при соотношении насыпного объема сорбента к насыпному объему полимера (6,0-0,7) : 1. Далее смесь прессуют и термообрабатывают. Предложенный электрод обладает высокими емкостью и прочностью и низким сопротивлением при сохранении высокой электропроводности. 2 с. и 2 з.п. ф-лы, 3 табл.

| Состав электрода накопителя энергии | 1982 |

|

SU1735925A1 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 1992 |

|

RU2041518C1 |

| US 3652902 A, 28.03.1972 | |||

| DE 4007201 A1, 20.09.1990. | |||

Авторы

Даты

2001-08-10—Публикация

2000-08-17—Подача