Изобретение относится к области компрессоростроения, в частности к системам защиты от помпажа турбокомпрессоров, и может быть использовано в различных отраслях промышленности.

Известны способы и устройства диагностики помпажа турбокомпрессоров, основанные на многопараметрическом анализе динамики процесса компримирования и опознавания помпажа по совокупности признаков, например по одновременному падению давления нагнетания и перепада давления на сужающем устройстве при постоянном или повышающемся давлении всасывания (Compressor Controls Corporation, "Система управления и противопомпажного регулирования газоперекачивающих агрегатов", Методика проведения помпажных испытаний компрессора, 1999 г.).

Недостатком такого способа, равно как и других, связанных с определением скорости изменения измеряемых параметров и сравнением указанной скорости с пороговыми значениями, является низкая помехоустойчивость, вызванная необходимостью дифференцирования сигнала датчиков. Это повышает вероятность ложного опознавания помпажа из-за наличия шумов и помех в спектре сигналов. Также к недостаткам следует отнести то, что в ряде случаев при помпаже турбокомпрессоров величина и скорость изменения давления нагнетания весьма незначительны и способ становится неэффективным, а это существенно сужает область применения.

Известен способ стабилизации запаса газодинамической устойчивости турбокомпрессора (патент РФ N 2098669, МПК F 04 D 27/02, опубл., БИ N 34, 10.12.97 г. ), основанный на анализе спектральных составляющих колебаний сигнала давления в проточной части.

Измерение давления осуществляется не менее чем в двух точках по окружному направлению проточной части турбокомпрессора, частоты спектральных составляющих сравниваются с частотой вращения ротора, получают двухкомпонентный сигнал управления, который сравнивают с пороговым значением, являющимся функцией частоты вращения ротора турбокомпрессора.

Недостатком данного способа применительно к диагностике помпажа является присущее всем способам, основанным на спектральном анализе, временное запаздывание в определении начала помпажа, связанное с необходимостью обработки сигнала за время, соответствующее нескольким периодам помпажных колебаний.

Известен также способ обнаружения предпомпажного режима компрессора (а. с. СССР N 773314, МПК F 04 D 27/02, опубл., БИ N 39, 23.10.80 г.), при котором измеренный сигнал давления в проточной части компрессора подвергают корреляционной обработке, вычисляют период корреляционной функции, сравнивают его с заданной величиной и по результатам сравнения определяют наступление предпомпажного режима.

Недостатком данного способа является то, что период автокорреляционной функции не несет достаточной информации для идентификации помпажа. Это связано с тем, что автокорреляционная функция применительно к динамическому сигналу является самосогласованным полосовым фильтром, с помощью которого невозможно определить, связан ли измеренный период с помпажными явлениями либо является периодом какой-либо гармонической составляющей сигнала, не связанной с помпажем. Таким образом, из-за наличия широкого спектра имеющих различную природу гармонических составляющих в сигнале измеряемого параметра существует опасность ложной идентификации помпажа.

Ближайшим по технической сущности и достигаемому эффекту заявляемому изобретению является способ диагностики помпажа турбокомпрессора и система, его реализующая (Р. А. Измайлов, Ю.Д. Якушкин, С.Б. Ефремов, С.А. Ширяев, Диагностика помпажа центробежного компрессора на основе анализа нестационарных процессов в проточной части, АО "НИИ турбокомпрессор им. В.Б.Шнеппа", Проектирование и исследование компрессорных машин, Сборник научных трудов под ред. И. Г. Хисамеева, Выпуск 4. Казань, 1999 г.). Способ, принятый за прототип, включает измерение давления нагнетания, полосовую фильтрацию сигнала, вычисление автокорреляционной функции, сравнение ее максимума с пороговым значением как условия обнаружения помпажа.

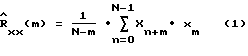

При этом автокорреляционную функцию вычисляют по следующей формуле: ,

,

где N - число отсчетов сигнала Xn, m - индекс временного сдвига.

Система, реализующая данный способ, включает датчик, расположенный на средней линии межлопаточного канала в конце диффузора компрессора, вычислитель для статистической обработки полученного сигнала, пороговый элемент, в котором формируется сигнал наличия помпажа.

Преимуществом способа по прототипу перед аналогами является применение статистических методов обработки сигнала для выделения признаков возникновения помпажа, дающих универсальность применения и позволяющих повысить надежность диагностики, а также исключить ложные опознавания, несмотря на шумоподобный характер сигналов датчиков.

Недостатком способа по прототипу является его ориентация на диагностику не самого помпажа, а срывных явлений, ему предшествующих. Применение данного способа для опознавания собственно помпажа неэффективно по ряду причин. Так, для эффективной диагностики с помощью автокорреляционной функции необходимо, чтобы во временную апертуру вычисления укладывалось несколько периодов помпажных колебаний. Чтобы метод был универсальным, при выборе временного интервала вычислений необходимо ориентироваться на период, наибольший из возможных периодов помпажных колебаний, то есть должно выполняться условие:

m>Tmax/τ (2),

где Tmax - максимальный период помпажных колебаний, m - индекс временного сдвига, а τ- период дискретизации сигнала датчика.

Для вычисления автокорреляционной функции, в свою очередь, необходимо, чтобы было выполнено условие:

N >> m (3),

где N - число отсчетов сигнала.

Выполнение условий (2) и (3) приводит к неоправданному запаздыванию диагностики, так как опознавание помпажа произойдет только после нескольких хлопков, что в конечном итоге приведет к увеличению времени нахождения компрессора в нештатном режиме и увеличению риска его выхода из строя.

Кроме того, вычисление автокорреляционной функции по формуле (1) дает конкректные результаты только при нулевом среднем значении сигнала. Так как частоты помпажных колебаний много ниже частот вращающего срыва, полосовой фильтр должен иметь низкую частоту среза для пропуска полезного сигнала и отсекания постоянной составляющей. Однако для таких низких частот среза фильтра высоких частот квазистационарные режимы работы компрессорной установки, вызванные работой систем регулирования или изменениями в технологии, неизбежно приведут к появлению постоянной составляющей в сигнале и, как следствие, непредсказуемому результату применения способа.

Практическая реализация способа-прототипа является сложной из-за необходимости выполнения большого объема вычислений в реальном масштабе времени. Это вызвано большим количеством отсчетов, по которым должно проводиться вычисление автокорреляционной функции, а также необходимостью существенного перекрытия временных зон вычислений. Отметим, что в способе по прототипу требуется N•m операций умножения (помимо операции поиска максимума) для каждого вычисления корреляционной функции, что из-за больших требуемых для реализации способа значений числа отсчетов N и индекса временного сдвига m делает практическую реализацию способа по прототипу весьма затруднительной.

Изобретение решает задачу повышения качества диагностики помпажа турбокомпрессора за счет сокращения времени обработки сигнала, необходимого для опознавания помпажа, уменьшая тем самым время нахождения компрессора в нештатном режиме, и упрощения практической реализации данного способа.

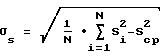

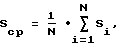

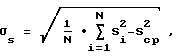

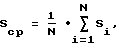

Поставленная задача достигается тем, что по способу диагностики помпажа турбокомпрессора, включающему измерение параметра, отражающего динамику процесса компримирования, статистическую обработку, по результатам которой формируют сигнал наличия помпажа, статистическую обработку ведут путем непрерывного определения в процессе работы компрессора отношения среднеквадратичного отклонения измеряемого параметра к его среднему значению за определенный интервал времени, а сигнал наличия помпажа формируют при превышении указанным отношением порогового значения, при этом отношение среднеквадратичного отклонения измеряемого параметра к его среднему значению определяют согласно системе уравнений:

R ≥ Rпор

R = σs/Sср

где R - отношение среднеквадратичного отклонения измеряемого значения параметра к его среднему значению за определенный интервал времени;

Rпор - пороговое значение;

σs- среднеквадратичное отклонение измеряемого параметра (дисперсия сигнала);

Sср - среднее значение измеряемого параметра;

Si - значение сигнала на i-м отсчете;

N - число отсчетов сигнала.

В системе диагностики помпажа турбокомпрессора, содержащей датчик параметра, отражающего динамику компримирования, выход которого соединен через вычислитель с пороговым элементом, являющимся выходом системы, вычислитель включает первые фильтр нижних частот и квадратор и вторые квадратор и фильтр нижних частот, соединенные последовательно, причем входы первого фильтра и второго квадратора являются входом вычислителя, а выходы первого квадратора и второго фильтра присоединены соответственно к инвертирующему и прямому входам сумматора, выход которого через корнеизвлекающее устройство соединен с первым входом делителя, второй вход которого присоединен к выходу первого фильтра.

Сущность предлагаемого способа заключается в том, что в качестве критерия диагностики помпажа принимают результат сравнения с пороговым значением отношения среднеквадратичного отклонения измеряемого значения параметра к его среднему значению за определенный интервал времени.

Таким образом, для реализации способа необходимо лишь непрерывное определение среднего и среднеквадратичного значений сигнала, в основу расчета которого заложена вышеприведенная система уравнений, вычисление которой легко реализуется на практике.

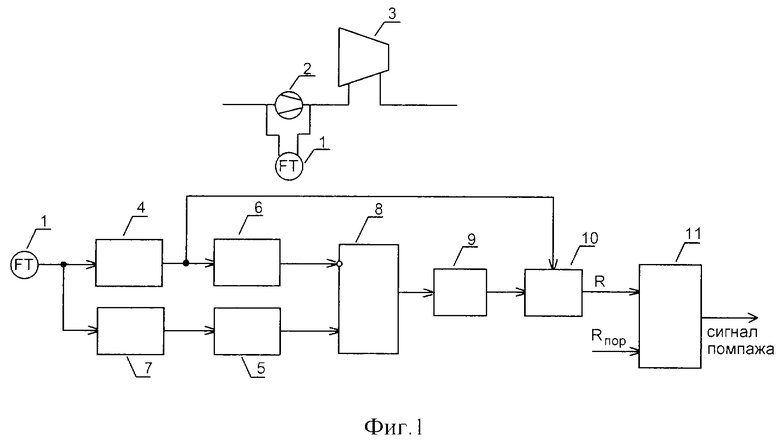

На Фиг. 1 представлена блок-схема системы диагностики помпажа для реализации заявляемого способа.

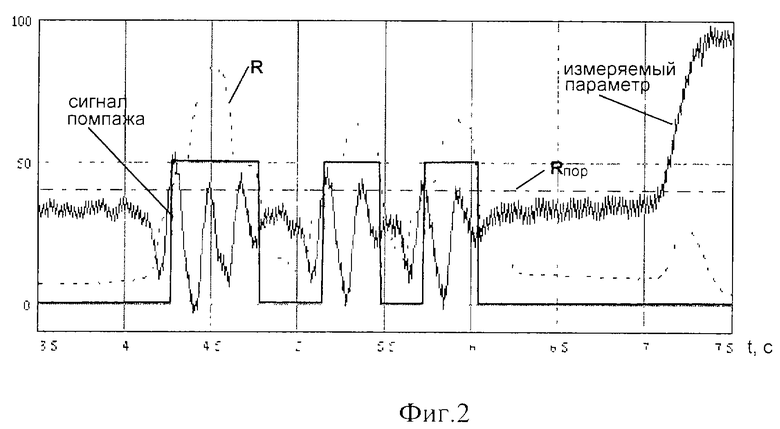

На Фиг. 2 изображена иллюстрация работы заявляемого способа по диагностике помпажа на реальном сигнале перепада давления на диафрагме при помпаже центробежного компрессора.

Система диагностики помпажа содержит датчик перепада давления 1 на сужающем устройстве 2, установленном в проточной части компрессора 3, фильтры нижних частот (ФНЧ) 4 и 5, квадраторы 6 и 7, сумматор 8, корнеизвлекающий элемент 9, делитель 10 и пороговый элемент 11.

В системе выход датчика 1 соединен со входами квадратора 7 и ФНЧ 4, выход ФНЧ 4 соединен со входом квадратора 6 и вторым входом делителя 10, выход квадратора 7 соединен со входом ФНЧ 5, выходы ФНЧ 5 и квадратора 6 соединены с прямым и инвертирующим входами сумматора 8 соответственно, выход сумматора 8 соединен со входом корнеизвлекающего элемента 9, выход которого соединен с первым входом делителя 10, выход которого, в свою очередь, соединен со входом порогового элемента 11.

В описанной системе применение датчика перепада давления 1 на сужающем устройстве 2 является лишь предпочтительным примером практической реализации способа. В качестве датчика 1 может быть использован измеритель любого параметра, в достаточной степени характеризующий динамику процесса компримирования. Например, датчик давления нагнетания, датчик частоты вращения, датчик тока электродвигателя привода, датчик осевого сдвига ротора и т.д.

Система работает следующим образом.

В процессе работы турбокомпрессора 3 датчик 1 непрерывно измеряет перепад давления на сужающем устройстве 2. При этом сигнал датчика поступает на ФНЧ 4, на выходе которого формируется среднее значение сигнала. Сигнал датчика 1 также поступает через квадратор 7 на ФНЧ 5, на выходе которого формируется среднеквадратичное значение сигнала датчика 1. Сигнал с выхода ФНЧ 4 поступает на квадратор 6, на выходе которого, в свою очередь, формируется квадрат среднего значения сигнала датчика 1. Сумматор 8 формирует сигнал разности среднеквадратичного значения и квадрата среднего значения, который поступает на корнеизвлекающий элемент 9, на выходе которого формируется среднеквадратичное отклонение (дисперсия) сигнала датчика 1. Делитель 10 формирует отношение среднеквадратичного отклонения к среднему значению сигнала датчика 1. Величина данного отношения поступает на вход порогового элемента 11, который формирует сигнал помпажа при превышении значения отношения выбранного порогового значения (уставки).

Сигнал наличия помпажа предназначен для использования в системах антипомпажной защиты компрессорных установок для экстренного вывода компрессора из опасных режимов.

При практической реализации заявляемой системы на программируемых логических контроллерах ФНЧ 4 и 5 могут быть выполнены в виде цифровых рекурсивных фильтров первого порядка, требующих всего одну операцию умножения на каждом цикле опроса сигнала датчика 1. Операция возведения в квадрат также требует одну операцию умножения. Таким образом, для реализации способа в реальном масштабе времени на каждом цикле требуется всего четыре операции умножения, одна операция деления и одна операция корнеизвлечения вне зависимости от выбранного времени усреднения, что вполне реализуемо на современных средствах промышленной автоматизации.

Апробирование данного способа на сигналах, записанных во время помпажных испытаний компрессоров различных типов, показало стопроцентную эффективность диагностики помпажа. Формирование сигнала происходило уже на первом хлопке при отсутствии ложной диагностики. Из графиков (Фиг. 2) видно, что сигнал помпажа формируется уже через 150-200 мс после срыва потока.

Таким образом, предлагаемый способ и система для его реализации позволяют качественно и надежно диагностировать помпаж турбокомпрессора, сократить время обработки сигнала и, следовательно, уменьшить время нахождения турбокомпрессора в нештатном режиме работы, что приведет к повышению надежности турбокомпрессорной установки и увеличению ресурса ее работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСПОЗНАВАНИЯ ПОМПАЖА ТУРБОКОМПРЕССОРА И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2247868C1 |

| СПОСОБ ДИАГНОСТИКИ ПОМПАЖА ТУРБОКОМПРЕССОРА И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2247869C1 |

| СПОСОБ ЗАЩИТЫ ТУРБОКОМПРЕССОРА ОТ ПОМПАЖА | 2011 |

|

RU2458257C1 |

| Способ обнаружения попадания несжимаемых объектов в проточную часть турбокомпрессора и система для его реализации | 2018 |

|

RU2680770C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2015 |

|

RU2584224C1 |

| ГОРИЗОНТАЛЬНЫЙ СПИРАЛЬНЫЙ КОМПРЕССОР | 2002 |

|

RU2215190C1 |

| Способ автоматической диагностики наличия отложений на стенках рекуперативного теплообменного аппарата | 2023 |

|

RU2808982C1 |

| ПОДШИПНИК СИСТЕМЫ ЭНЕРГОНЕЗАВИСИМОГО АКТИВНОГО МАГНИТНОГО ПОДВЕСА РОТОРА | 2003 |

|

RU2246644C1 |

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ОБОРУДОВАНИЯ | 2002 |

|

RU2210527C1 |

| РАБОЧИЕ ЭЛЕМЕНТЫ СПИРАЛЬНОЙ МАШИНЫ | 2000 |

|

RU2184272C2 |

Изобретение относится к области компрессоростроения, в частности к системам защиты от помпажа турбокомпрессоров, и может быть использовано в различных отраслях промышленности. Изобретение позволяет повысить качество диагностики помпажа компрессорных установок за счет сокращения времени обработки сигнала, необходимого для опознавания помпажа, и снизить затраты на внедрение системы диагностики за счет простоты практической реализации. Сущность предлагаемого способа заключается в том, что в качестве критерия диагностики помпажа принимают результат сравнения с пороговым значением отношения среднеквадратичного отклонения измеряемого значения параметра к его среднему значению за определенный интервал времени. Система диагностики помпажа турбокомпрессора содержит датчик перепада давления 1 на сужающем устройстве 2, установленном в проточной части компрессора 3. Его выход соединен с входом квадратора 7 и ФНЧ 4, выход ФНЧ 4 соединен с входом квадратора 6 и вторым входом делителя 10, выход квадратора 7 соединен с входом ФНЧ 5, выходы ФНЧ 5 и квадратора 6 соединены с прямым и инверсным входами сумматора 8 соответственно, выход сумматора 8 соединен с входом корнеизвлекающего элемента 9, выход которого соединен с первым входом делителя 10, выход которого, в свою очередь, соединен с входом порогового элемента 11. В качестве датчика 1 может быть использован измеритель любого параметра, в достаточной степени характеризующий динамику процесса компримирования, например датчик перепада давления на расходомерном устройстве, датчик давления нагнетания, датчик частоты вращения, датчик тока электродвигателя привода или датчик осевого сдвига ротора. 2 с. и 1 з.п.ф-лы, 2 ил.

R ≥ Rпор,

R = σs/Sср,

где R - отношение среднеквадратичного отклонения измеряемого значения параметра к его среднему значению за определенный интервал времени;

Rпор - пороговое значение;

σs-среднеквадратическое отклонение измеряемого параметра (дисперсия сигнала);

Sср - среднее значение измеряемого параметра;

Si - значение сигнала на i-м отсчете;

N - число отсчетов сигнала.

| ИЗМАЙЛОВ Р.А., АКУЛЬШИН Ю.Д | |||

| и др | |||

| Диагностика помпажа центробежного компрессора на основе анализа нестационарных процессов в проточной части | |||

| Сборник научных трудов под ред | |||

| ХИСАМЕЕВА И.Г | |||

| "Проектирование и исследование компрессорных машин" | |||

| - Казань, 1999, с.93 - 99 | |||

| СПОСОБ СТАБИЛИЗАЦИИ ЗАПАСА ГАЗОДИНАМИЧЕСКОЙ УСТОЙЧИВОСТИ ТУРБОКОМПРЕССОРА | 1995 |

|

RU2098669C1 |

| Способ обнаружения предпомпажного режима центробежного компрессора | 1979 |

|

SU773314A1 |

| US 4595340 A, 17.06.1986 | |||

| ЭНЕРГОЭФФЕКТИВНОЕ ОТАПЛИВАЕМОЕ ЗДАНИЕ С ТЕПЛИЦЕЙ | 2015 |

|

RU2606891C1 |

Авторы

Даты

2001-08-20—Публикация

2000-08-24—Подача