Изобретение относится к электролитическому получению алюминия, а именно к электролизерам для получения алюминия, оснащенным устройствами для автоматической подачи сырья.

Известен электролизер для получения алюминия, включающий механизм продавливания корки электролита с продавливающей балкой и устройство для загрузки глинозема в виде бункера, закрепленного на электролизере с возможностью перемещения по вертикали, выпускное отверстие которого закрыто продавливающей балкой в ее верхнем положении (авторское свидетельство СССР N 899723, C 25 C 3/14, опубл. 23.01.82 г.).

Недостатком данного электролизера является использование устройства для загрузки глинозема, выполненного в виде бункера, закрепленного на электролизере с возможностью перемещения по вертикали, выпускное отверстие которого закрыто продавливающей балкой в ее верхнем положении. Такая конструкция устройства для загрузки глинозема не обеспечивает необходимую точность дозирования глинозема, подаваемого в электролит, поскольку из-за больших размеров выпускного отверстия бункера и перекрывающей его продавливающей балки невозможна подача в электролит строго определенной (заданной) порции глинозема. При работе такого устройства открывается выпускное отверстие большого размера, через которое самопроизвольно высыпается неконтролируемая порция глинозема. При этом часть его оседает на верхней поверхности продавливающей балки, а это может препятствовать плотному прилеганию продавливающей балки к выпускному отверстию бункера, приводя тем самым к подтекам и просыпям глинозема. Кроме того, из-за значительных размеров продавливающей балки, а также возможных ее термических деформаций тяжело выдержать ее строгую горизонтальность и обеспечить ее плотное прилегание к выпускному отверстию бункера, что также приводит к подтекам и просыпям глинозема. Все это приводит к нарушению работы электролизера и к снижению выхода по току.

Недостатком такого электролизера является также то, что использование продавливающей балки для разрушения корки электролита при загрузке очередной порции глинозема приводит, во-первых, к тому, что при продавливании корки электролита происходит разрушение значительного массива корки электролита, которая вместе с расположенным на ней глиноземом погружается в расплав, а это может привести к нарушению технологического процесса из-за образования глиноземистых осадков на подине. Во-вторых, продавливающая балка, проламывая значительный массив корки электролита, на длительное время открывает поверхность электролита, что приводит к выбросам газов и тепла в атмосферу электролизного цеха.

Наиболее близким является электролизер для получения алюминия, включающий анодный кожух, газосборный колокол и закрепленное на анодном кожухе устройство для подачи сырья, состоящее из бункера, соединенного с бункером посредством течки дозатора, выполненного в виде трубы и установленного в ней с возможностью перемещения стакана с двумя рядами окон, и коаксиально размещенного в стакане дозатора пробойника со штоком и приводом, при этом нижняя часть трубы дозатора и пробойник размещены внутри рабочей части газосборного колокола, а верхняя часть штока пробойника выполнена в виде поршня, размещенного в стакане дозатора (авторское свидетельство СССР N 1560636, C 25 C 3/14, опубл. 30.04.90 г.).

Использование объемного дозатора клапанного типа, выполненного в виде трубы и установленного в ней с возможностью перемещения стакана с двумя рядами окон, и коаксиально размещенного в стакане дозатора пробойника со штоком и приводом обеспечивает необходимую точность дозирования подаваемого в электролит сырья (глинозема и/или фторсолей), не внося при этом возмущений в технологический процесс, поскольку при такой конструкции устройства для подачи сырья проламывается ограниченный объем электролитной корки, достаточный для проникновения очередной порции загружаемого в электролит сырья, а объемный дозатор клапанного типа отхватывает от основного объема строго определенную (заданную) порцию. При этом размещение нижней части трубы дозатора и пробойника электролитной корки внутри рабочей части газосборного колокола обеспечивает подачу глинозема и/или фторсолей непосредственно в подколокольное пространство, что предотвращает выбросы газов и тепла в атмосферу электролизного цеха.

Однако недостатком данного электролизера для получения алюминия является то, что размещение нижней части трубы дозатора внутри рабочей части газосборного колокола приводит к нарушению работы дозатора. Поскольку при размещении исполнительных элементов дозатора в зоне высоких температур и непосредственного выделения электролизных газов, содержащих смолистые вещества, происходит проникновение электролизных газов в полость дозирующей камеры, в результате чего происходит зарастание этой полости смолистыми веществами и образование в ней пробки из смеси смолистых веществ и глинозема, а это приводит к снижению эксплуатационной надежности устройства для подачи сырья, к нарушению работы электролизера и к снижению выхода по току.

Кроме того, недостатком такого электролизера является использование пробойника со штоком и приводом для приведения в действие элементов дозатора. В этом случае выход из строя или нарушение в работе пробойника со штоком и приводом или элементов дозатора приводит к выходу из строя сразу двух указанных устройств.

В основу изобретения положена задача разработать электролизер для получения алюминия, оснащенный устройством для подачи сырья, конструкция которого уменьшала бы возможность попадания электролизных газов в полость дозирующей камеры, зарастание этой полости смолистыми веществами и образование в ней пробки из смеси смолистых веществ и подаваемого в электролит сырья и обеспечивала бы оптимальный режим работы устройства для подачи сырья, что позволило бы повысить эксплуатационную надежность устройства для подачи сырья и выход по току.

Достижение вышеуказанного технического результата обеспечивается тем, что в электролизере для получения алюминия, содержащем анодный кожух, газосборное укрытие и устройство для подачи сырья, выполненное в виде бункера, дозатора и пробойника электролитной корки со штоком и приводом, дозатор выполнен в виде трубы, герметично закрытой сверху и открытой снизу, разделенной газопроницаемой диафрагмой на верхнюю камеру, соединенную с эжектором либо с вакуумной линией, и нижнюю рабочую камеру, снабженную патрубком для всасывания сырья из бункера, запорным органом, перекрывающим открытый конец трубы и выполненным в виде конического или сферического клапана, подъемным органом, соединенным с подвижной в осевом направлении тягой и прижимающим закрепленный на тяге клапан к открытому концу трубы, и разгрузочной воронкой с разгрузочной трубой, прикрепленной к открытому концу трубы, при этом бункер выполнен с расположенной в нижней его части замкнутой камерой, сообщающейся с газосборным укрытием посредством выполненной в виде трубы течки, внутри которой размещен нижний конец разгрузочной трубы.

Труба дозатора закрыта сверху съемной крышкой.

Крепление разгрузочной воронки к нижнему открытому концу трубы может быть выполнено при помощи разъемного соединения.

Тяга может быть соединена с подъемным органом с помощью шарнира.

Выполнение дозатора устройства для подачи сырья в виде трубы, герметично закрытой сверху и открытой снизу, разделенной газопроницаемой диафрагмой на верхнюю камеру, соединенную с эжектором либо с вакуумной линией, и нижнюю рабочую камеру, снабженную патрубком для всасывания сырья из бункера, запорным органом, перекрывающим открытый конец трубы и выполненным в виде конического или сферического клапана, подъемным органом, соединенным с подвижной в осевом направлении тягой и прижимающим закрепленный на тяге клапан к открытому концу трубы, и разгрузочной воронкой с разгрузочной трубой, прикрепленной к открытому концу трубы, и при этом выполнение бункера с расположенной в нижней его части замкнутой камерой, сообщающейся с газосборным укрытием посредством выполненной в виде трубы течки, внутри которой размещен нижний конец разгрузочной трубы, уменьшает возможность попадания электролизных газов в полость нижней, рабочей (дозирующей) камеры, зарастание этой полости смолистыми веществами и образование в ней пробки из смеси смолистых веществ и подаваемого в электролит сырья и обеспечивает оптимальный режим работы устройства для подачи сырья, что позволяет повысить эксплуатационную надежность устройства для подачи сырья и выход по току.

Выполнение дозатора в виде трубы, герметично закрытой сверху и открытой снизу, разделенной газопроницаемой диафрагмой на верхнюю камеру, соединенную с эжектором либо с вакуумной линией, и нижнюю рабочую камеру, снабженную патрубком для всасывания сырья из бункера, запорным органом, перекрывающим открытый конец трубы, и разгрузочной воронкой с разгрузочной трубой, прикрепленной к открытому концу трубы, и при этом выполнение бункера с расположенной в нижней его части замкнутой камерой, сообщающейся с газосборным укрытием посредством выполненной в виде трубы течки, внутри которой размещен нижний конец разгрузочной трубы, позволяет удалить его элементы от зоны непосредственного выделения электролизных газов, содержащих смолистые вещества, и уменьшить возможность попадания указанных газов в его нижнюю рабочую (дозирующую) камеру, зарастание этой камеры смолистыми веществами и образование в ней пробки из смеси смолистых веществ и подаваемого в электролит сырья.

Система газоулавливания электролизера для получения алюминия предусматривает улавливание выделяющихся в процессе электролиза газов непосредственно в месте их образования и последующее их удаление в систему газоотсоса. Удаление элементов дозатора от места непосредственного выделения электролизных газов и отсутствие потока электролизных газов снижает возможность проникновения электролизных газов в нижнюю, рабочую (дозирующую) камеру, поскольку выделяющимся в процессе электролиза газам легче уйти из зоны их непосредственного выделения и сбора в систему газоотсоса, чем к зоне размещения элементов дозатора.

Отсутствие потока электролизных газов обеспечивается благодаря наличию запорного органа, перекрывающего открытый конец трубы дозатора и выполненного в виде конического или сферического клапана, и подъемного органа, соединенного с подвижной в осевом направлении тягой и прижимающего закрепленный на тяге клапан к открытому концу трубы, и наличию разгрузочной воронки с разгрузочной трубой, прикрепленной к открытому концу трубы, и при этом выполнению бункера с расположенной в нижней его части замкнутой камерой, сообщающейся с газосборным укрытием посредством выполненной в виде трубы течки, внутри которой размещен нижний конец разгрузочной трубы. При этом выполнение запорного органа в виде конического или сферического клапана обеспечивает его плотное прилегание к нижнему открытому концу дозировочной трубы.

Наличие съемной крышки, закрывающей сверху трубу дозатора, обеспечивает в случае необходимости возможность доступа к элементам дозатора, возможность замены вышедших из строя его элементов и устранения возникшего нарушения в его работе.

Крепление разгрузочной воронки к нижнему открытому концу трубы при помощи разъемного соединения обеспечивает, во-первых, возможность доступа к разгрузочной трубе и к выполненному в виде конического или сферического клапана запорному органу, а, во-вторых, обеспечивает в случае необходимости возможность замены в кратчайшие сроки и с минимальными трудозатратами в целом всего дозатора, практически не нарушая периодичность подачи сырьем в электролит.

Соединение тяги с подъемным органом с помощью шарнира способствует более плотному прилеганию выполненного в виде конического или сферического клапана запорного органа к нижнему открытому концу дозировочной трубы.

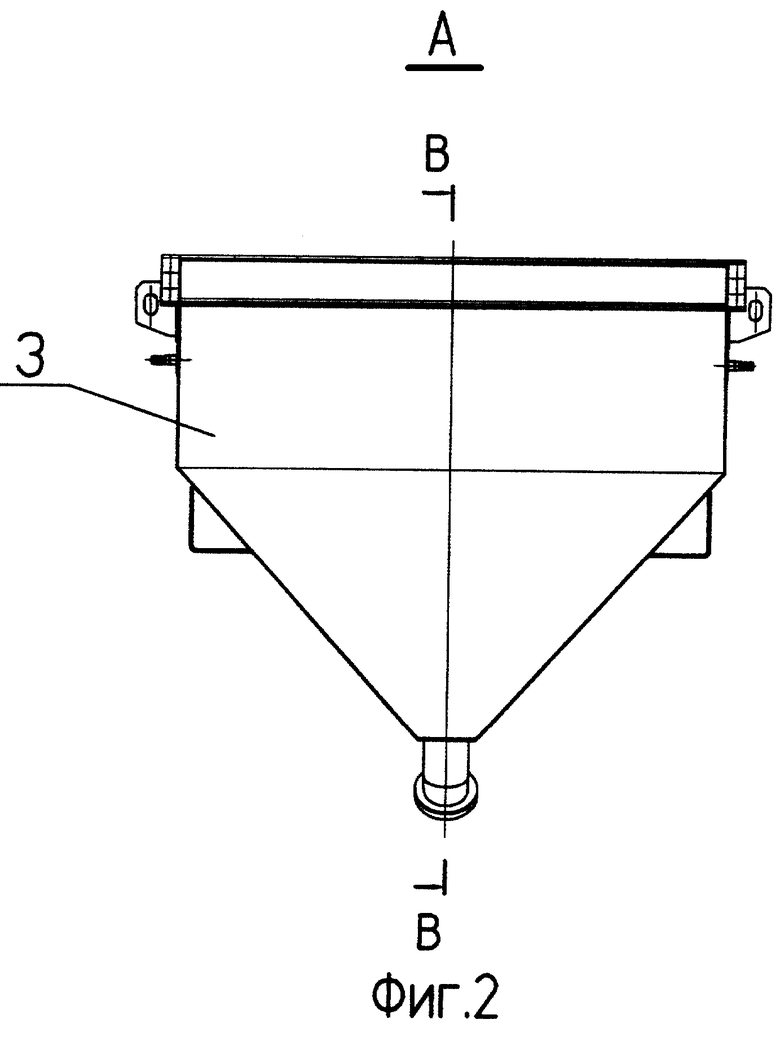

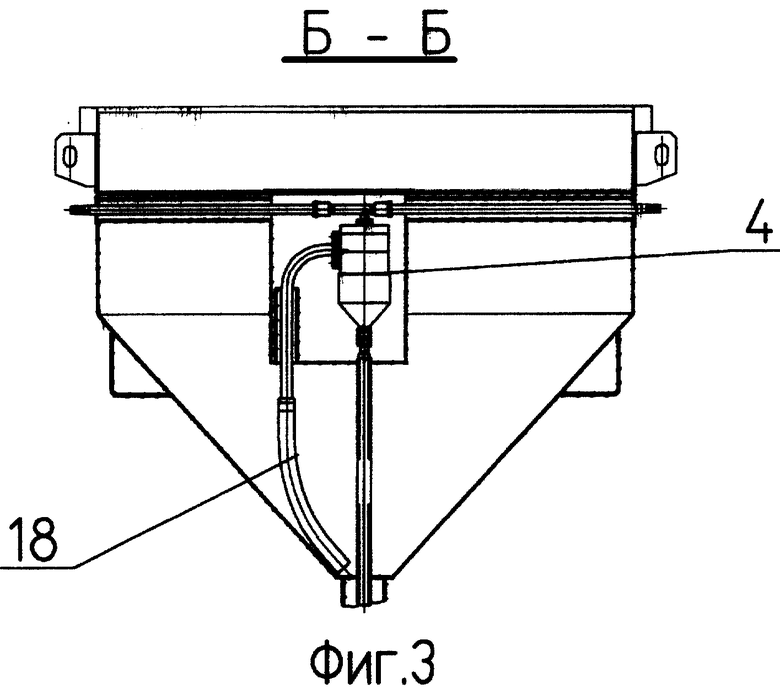

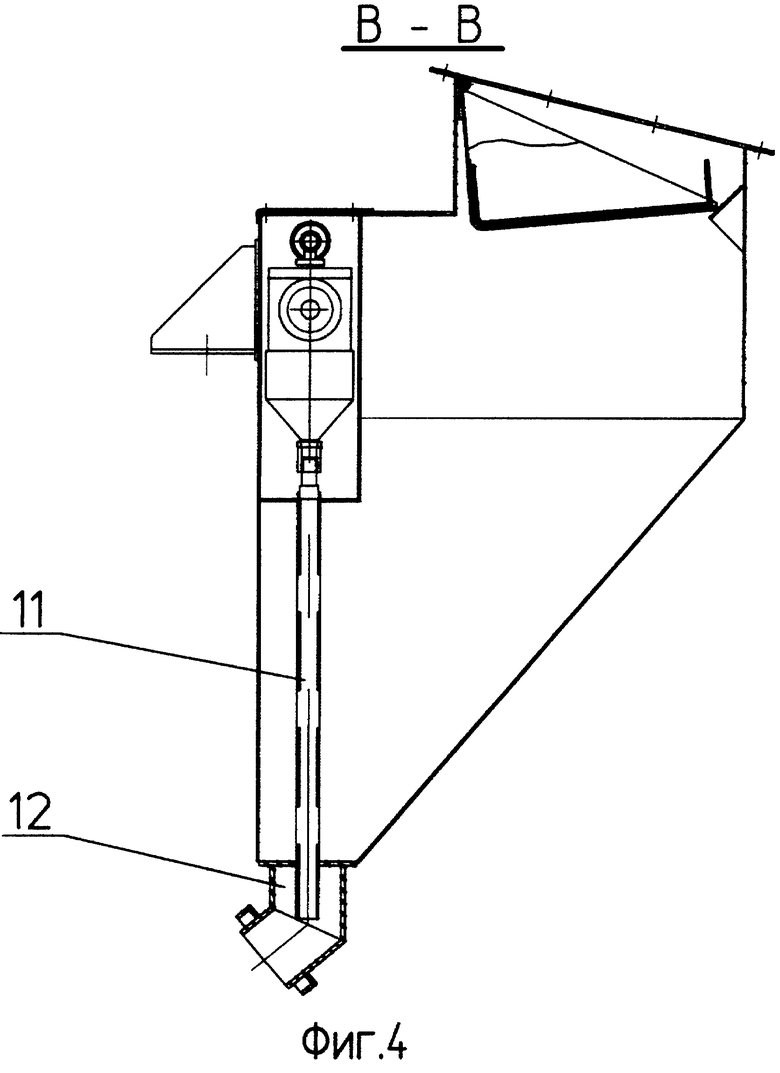

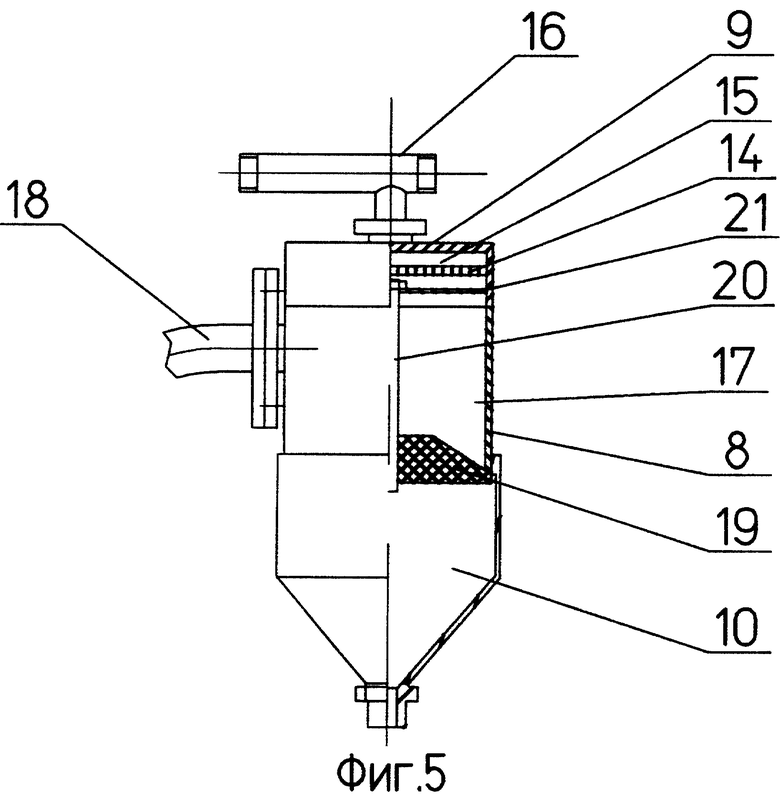

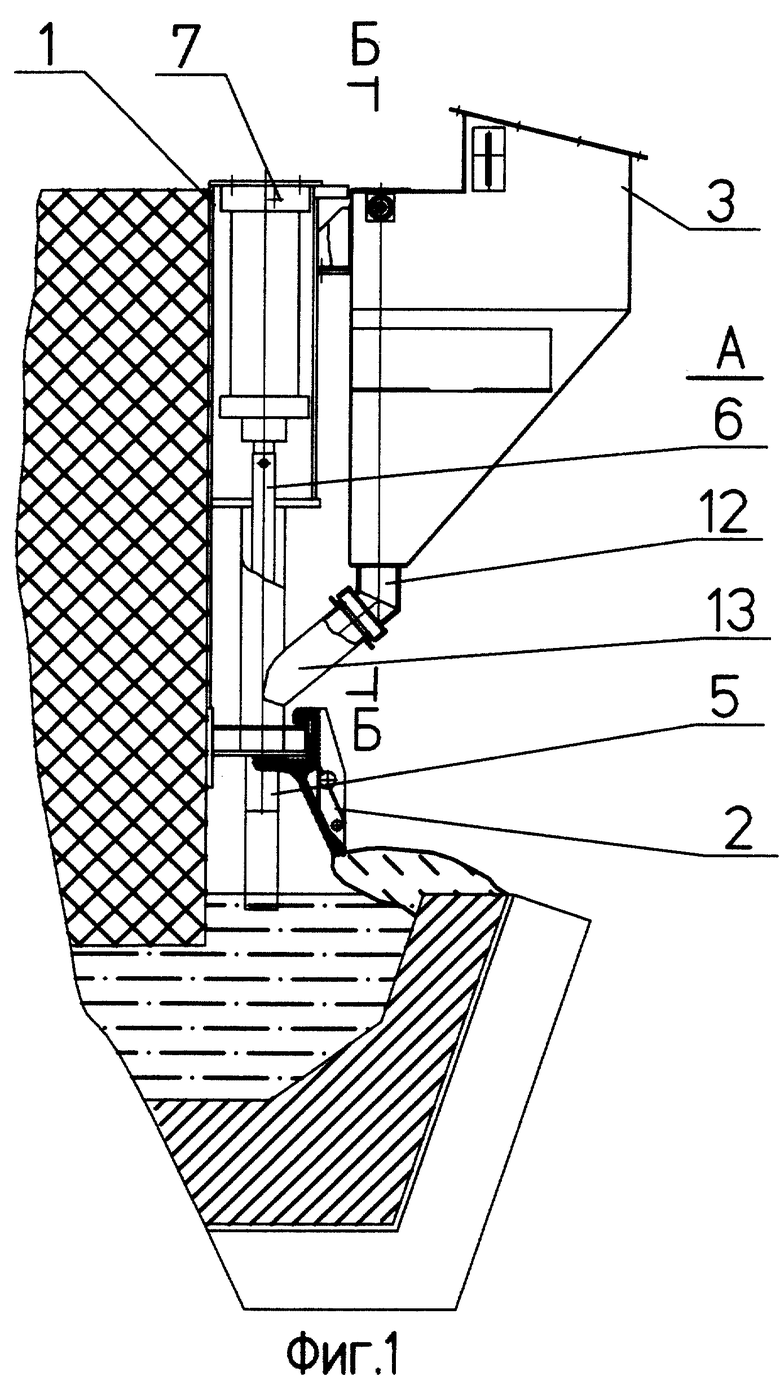

Сущность изобретения поясняется следующими чертежами. На фиг. 1 изображен фрагмент электролизера для получения алюминия, общий вид; на фиг. 2 - вид А на устройство для подачи сырья на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг 5 - дозатор устройства для подачи сырья, продольный разрез.

Электролизер для получения алюминия включает анодный кожух 1, газосборное укрытие 2 и устройство для подачи сырья (глинозема и/или фторсолей), закрепленное на анодном кожухе 1.

Устройство для подачи сырья состоит из бункера 3, дозатора 4 и пробойника 5 электролитной корки со штоком 6 и приводом 7.

Бункер 3 представляет собой металлический короб с верхней прямоугольной частью и нижней воронкообразной частью с одной вертикальной стенкой и тремя наклонными. Наклон стенок выполнен с таким расчетом, чтобы обеспечить стекание глинозема в нижнюю часть бункера. Габариты бункера позволяют его использование в корпусах с напольнорельсовой техникой с наклонными фрезами.

Дозатор 4 выполнен в виде герметично закрытой сверху и открытой снизу трубы 8. Труба 8 может быть закрыта сверху съемной крышкой 9. Наличие такой съемной крышки 9 обеспечивает в случае необходимости доступ к элементам дозатора 4, возможность замены вышедших из строя его элементов и устранения возникшего нарушения в его работе. К нижнему открытому концу трубы 8 прикреплена разгрузочная воронка 10, соединенная с разгрузочной трубой 11. Крепление разгрузочной воронки 10 к нижнему открытому концу трубы 8 может быть выполнено при помощи разъемного соединения. Такое соединение обеспечивает возможность доступа к разгрузочной трубе 11 и к элементам дозатора, а в случае необходимости обеспечивает возможность замены в кратчайшие сроки и с минимальными трудозатратами в целом всего дозатора, практически не нарушая периодичность питания электролизера сырьем. Нижний конец разгрузочной трубы 11 размещен внутри выполненной в нижней части бункера 3 замкнутой камеры 12, сообщающейся с газосборным укрытием 2 посредством выполненной в виде трубы течки 13. Дозатор 4 разделен газопроницаемой диафрагмой 14 на верхнюю камеру 15, соединенную с эжектором 16 либо с вакуумной линией, и нижнюю рабочую камеру 17, снабженную патрубком 18 для всасывания сырья из бункера 3 и запорным органом 19, перекрывающим нижний открытый конец трубы 8. Газопроницаемая диафрагма 14 может быть выполнена из фильтровальной ткани. Запорный орган 19 выполнен в виде конического или сферического клапана, закрепленного на подвижной в осевом направлении тяге 20, соединенной с подъемным органом 21, прижимающим его к нижнему открытому концу трубы 8. В качестве подъемного органа 21 может быть использована тонкая стальная мембрана с отверстиями. Тяга 20 может быть соединена с подъемным органом 21 с помощью шарнира (не показан). Использование шарнира способствует более плотному прилеганию выполненного в виде конического или сферического клапана запорного органа 19 к нижнему открытому концу дозировочной трубы 8. В качестве привода 7 пробойника 5 электролитной корки может быть использован любой обеспечивающий возвратно-поступательное движение исполнительный механизм, например пневмоцилиндр.

При эксплуатации электролизера для получения алюминия устройство для подачи сырья работает следующим образом.

В исходном положении выполненный в виде конического или сферического клапана запорный орган 19 прижат подъемным органом 21 к нижнему открытому концу трубы 8 и находится в крайнем верхнем положении.

При подаче сжатого воздуха в эжектор 16 в верхней камере 15 дозатора 4 создается разрежение. Созданное в верхней камере 15 дозатора 4 разрежение через газопроницаемую диафрагму 14 распространяется и в нижнюю рабочую камеру 17, в результате чего сырье всасывается из бункера 3 через патрубок 18 и заполняет нижнюю рабочую камеру 17. При этом выполненный в виде конического или сферического клапана и прижатый к нижнему открытому концу трубы 8 подъемным органом 21 запорный орган 19 еще более плотно прижимается к указанному концу трубы 8.

После прекращения подачи сжатого воздуха в эжектор 16 выполненный в виде конического или сферического клапана запорный орган 19 под действие веса сырья опускается в нижнее крайнее положение и сырье из нижней рабочей камеры 17 разгружается в прикрепленную к нижнему открытому концу трубы 8 разгрузочную воронку 10, затем сырье самотеком по соединенной с разгрузочной воронкой 10 разгрузочной трубе 11, через выполненную в нижней части бункера 3 замкнутую камеру 12, а затем по сообщающейся с газосборным укрытием 2 и выполненной в виде трубы течке 13 поступает в электролит в пробитое пробойником 5 отверстие в электролитной корке. После этого выполненный в виде конического или сферического клапана запорный орган 19 вновь прижимается к нижнему открытому концу трубы 8 подъемным органом 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2135644C1 |

| ТОЧЕЧНЫЙ ПИТАТЕЛЬ ДЛЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2000 |

|

RU2174564C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2003 |

|

RU2239006C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕРЫ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ | 2012 |

|

RU2506350C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ОБОЖЖЕННЫМИ АНОДАМИ | 2018 |

|

RU2685615C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 1999 |

|

RU2157430C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2007 |

|

RU2343229C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕРЫ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ | 2014 |

|

RU2561940C1 |

| УСТАНОВКА ДЛЯ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С БОКОВЫМ ТОКОПОДВОДОМ | 2003 |

|

RU2226572C1 |

| Электролизер для получения алюминия | 1988 |

|

SU1560636A1 |

Электролизер для получения алюминия содержит анодный кожух, газосборное укрытие и устройство для подачи сырья, состоящее из бункера, дозатора и пробойника электролитной корки со штоком и приводом. Дозатор выполнен в виде трубы, герметично закрытой сверху и открытой снизу, разделенной газопроницаемой диафрагмой на верхнюю камеру, соединенную с эжектором либо с вакуумной линией, и нижнюю рабочую камеру, снабженную патрубком для всасывания сырья из бункера, запорным органом, перекрывающим нижний открытый конец дозировочной трубы и выполненным в виде конического или сферического клапана, подъемным органом, соединенным с подвижной в осевом направлении тягой и прижимающим закрепленный на тяге клапан к открытому концу трубы? и разгрузочной воронкой с разгрузочной трубой, прикрепленной к нижнему открытому концу трубы. При этом бункер выполнен с расположенной в нижней его части замкнутой камерой, сообщающейся с газосборным укрытием посредством выполненной в виде трубы течки, внутри которой размещен нижний конец разгрузочной трубы. Это позволит повысить эксплуатационную надежность устройства для подачи сырья и выход по току. 3 з.п.ф-лы, 5 ил.

| Электролизер для получения алюминия | 1988 |

|

SU1560636A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1993 |

|

RU2057822C1 |

| Способ изготовления сушеного мясного фарша | 1942 |

|

SU63098A1 |

| US 4321115, 23.03.1982. | |||

Авторы

Даты

2001-08-27—Публикация

2000-06-26—Подача