Изобретение относится к нефтяной промышленности и может найти применение при удалении асфальтено-смолопарафиновых отложений (АСПО) в процессе добычи нефти.

Известен состав для удаления и предотвращения образования АСПО, включающий растворитель - гексановую фракцию, легкую пиролизную смолу и поверхностно-активное вещество (ПАВ) - оксиэтилированные кислородсодержащие фенолы [Авт. св. СССР N 1606518, С 09 К 3/00, E 21 В 37/06, 1988, БИ N 13]. Область использования данного состава ограничена применением на нефтях, содержащих до 10% смол, 24 мас.% асфальтенов и 30% парафинов, при этом концентрация поверхностно-активного вещества в составе 25 - 70 мас.%. Состав малоэффективен на отложениях с высоким содержанием асфальтенов.

Известен состав для удаления АСПО, включающий углеводородный растворитель - бензиновую или керосиновую фракцию и ПАВ - продукт конденсации жирной кислоты и моно-(ди)этиламинов или морфолина и дополнительно низкомолекулярную карбоновую кислоту [Патент РФ N 2088625, С 09 К 3/00, E 21 В 37/06, 1988, БИ N 24]. Однако состав ограничен применением на АСПО, содержащих парафинов не более 50 мас.%.

Известен состав для удаления АСПО, содержащий в качестве присадки легкую пиролизную смолу и нефтерастворимое ПАВ, а в качестве растворителя - газовый бензин с числом углеводородных атомов C4-C6 [Авт. св. СССР N 1060666, С 09 К 3/00, E 21 В 37/06, 1983, БИ N 23]. Однако данный состав малоэффективен на отложениях с высоким содержанием асфальтенов и парафинов.

Наиболее близким предлагаемому изобретению является состав для удаления АСПО, включающий углеводородный растворитель и присадку - ПАВ, содержащее оксиэтилированный алкилфенол с числом оксиэтильных групп 4 - 6 - (0,001 - 5 мас. %), продукт конденсации диэтилентриамина и олеиновой кислоты в молярном соотношении (1: 1)- (1:2)-(0,001-5 мас.%) и дополнительно - 2-бутоксиэтанол (0,002 - 10 мас.%) [Патент РФ N 2064954, С 09 К 3/00, 1994, БИ N 22]. Недостатком данного состава является низкая эффективность удаления АСПО с высоким содержанием парафинов.

Задачей предлагаемого изобретения является разработка более эффективного состава для удаления АСПО с высоким содержанием парафинов или асфальтено- смолистых веществ, компоненты которого могут быть использованы как в летних, так и в зимних условиях.

Поставленная задача решается разработкой состава для удаления АСПО, включающего углеводородный растворитель и присадку. Причем в качестве присадки он содержит смесь 47,5 - 49,95 мас.% азотосодержащего блоксополимера оксида этилена и оксида пропилена с молекулярной массой ~5000 и 47,5-49,95% маc. полиалкилбензольной смолы с 0,1 - 5,0 мас.% полигликолей в массовом соотношении 1:1:0,002-0,1 соответственно, при следующем соотношении компонентов, мас.%: смесь 47,5 - 49,95 мас.% азотосодержащего блоксополимера оксида этилена и оксида пропилена с молекулярной массой ~5000 и 47,5 - 49,95 мас.% полиалкилбензольной смолы с 0,1 - 5,0 мас.% полигликолей в массовом соотношении 1:1:0,002 - 0,1 соответственно - 0,5 - 3,0 мас.%; углеводородный растворитель - остальное.

Присадка может быть использована также в виде раствора в алкилбензольной фракции (зимняя форма присадки), где алкил - изопропил, или этил, или бутил.

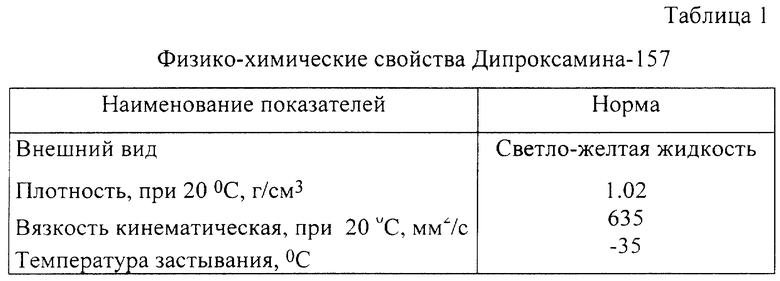

Азотосодержащий блоксополимер оксида этилена и оксида пропилена со средней молекулярной массой 5000 у. е. содержит 27-28 оксиэтильных звеньев и 59-61 оксипропильных звеньев, имеет торговую марку Дипроксамин-157 (Д-157). Выпускается по ТУ 6-14-614-96. Физико-химические свойства Дипроксамина-157 представлены в таблице 1.

Полигликоли (ПГ) - отход производства гликолей получают при гидратации окиси этилена и представляют собой смесь гликолей (моноэтиленгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля и т.д.). Выпускают по ТУ 6-01-10-40-79. Основные физико-химические показатели ПГ приведены в таблице 2.

Побочный продукт производства изопропилбензола состоит из смеси ди-, три-, тетра-изопропилбензолов и других более высокомолекулярных полиалкилбензолов и имеет торговое название - полиалкилбензольная смола (ПАБС). Выпускается в соответствии с ТУ 33.10296-83. Показатели, характеризующие качество полиалкилбензольной смолы, представлены в таблице 3.

Введение в растворитель высокомолекулярного поверхностно-активного вещества - Д-157 снижает поверхностное натяжение на границе АСПО-растворитель, что повышает эффективность растворения и разрушения АСПО, а присутствие сольватирующего компонента - ПАБСа приводит к сольватации уже диспергированных в растворе частиц, асфальтенов и парафинов, препятствуя их слипанию. Введение ПГ усиливает смачивающую способность состава.

Использование присадки в виде раствора в алкилбензольной фракции (АлБФ): этилбензольной фракции (ЭБФ) или изопропилбензольной фракции (ИПБФ), или бутилбензольной фракции (ББФ) в массовом соотношении 1:1 связано с необходимостью сохранения его эксплуатационных качеств при температурах ниже - 20oC. Этилбензольная фракция выпускается по ТУ 6-01-10-37-78, изопропилбензольная фракция по ТУ 38.402-62-140-42, бутилбензольная фракция по ТУ 38-10297-78.

В качестве углеводородного растворителя состав содержит: бензин БР-1 (бензин "калоша") или БР-2, выпускаемые соответственно по ТУ 38101303-72 и ГОСТ 443-76; бензин-боковой погон ректификационной колонны К-2, Азнакаевской установки комплексной подготовки нефти УКПН-II АО "Татнефть", выпускаемый по ТУ 38101524-93 и именуемый в дальнейшем растворитель Р-1; продукт Горкинской УКПН АО "Татнефть", выпускаемый по ТУ 38101524-93 и именуемый в дальнейшем растворитель Р-2. Физико-химические характеристики растворителей Р-1 и Р-2 приведены в таблице 4.

Анализ отобранных в процессе поиска известных решений показал, что в науке и технике нет объекта, идентичного по заявленной совокупности признаков и наличию вышеуказанных свойств и преимуществ, в указанных концентрационных диапазонах, что позволяет сделать вывод о соответствии изобретения критериям "новизна" и "изобретательский уровень".

Предлагаемый состав получают простым смешением исходных компонентов при нагревании до 30-40oC.

В лабораторных условиях эффективность разрушения АСПО составом определяют гравиметрическим методом. Образец АСПО нагревают до температуры размягчения и тщательно перемешивают до однородного состояния. Из образовавшейся однородной массы формируют образец АСПО цилиндрической формы d = 13 мм и h = 16 мм, охлаждают в течение 2 часов, затем помещают в заранее взвешенную корзиночку из латунной (стальной) сетки с размером ячейки 1,5 x 1,5 мм. Вес образца АСПО в пределах 2,8-3,5 г. Размер корзиночки 70 x 15 x 15 мм. Корзиночку с образцом АСПО вновь взвешивают и находят массу навески АСПО с точностью 0 ± 0,005 г. Корзиночку с навеской АСПО помещают в стеклянную герметичную ячейку, куда наливают 100 мл испытуемого состава. Режим статический, продолжительность растворения (контакта) - 3 часа, температуру эксперимента поддерживают с точностью ± 0,5oC. При необходимости время контакта и температуру увеличивают. По истечении 3-х часов корзиночку с оставшимся в ней АСПО вынимают и высушивают при температуре не ниже 28oC и не менее 24 часов. Находят массу АСПО после эксперимента с точностью 0 ± 0,005 г. Эффективность удаления АСПО рассчитывают по формуле, в мас.%: Э = (G1 - G2)/G1 • 100, (%): где G1 - масса АСПО, взятого на эксперимент, г; G2 - масса остатка АСПО в корзиночке после эксперимента, г. Чем выше величина Э, тем эффективнее заявляемый состав или состав-прототип.

Эффективность действия состава-прототипа и заявляемого состава определяли на образцах АСПО из нефтяных скважин АО "Татнефть". Групповой состав изучаемых АСПО представлен в таблице 5.

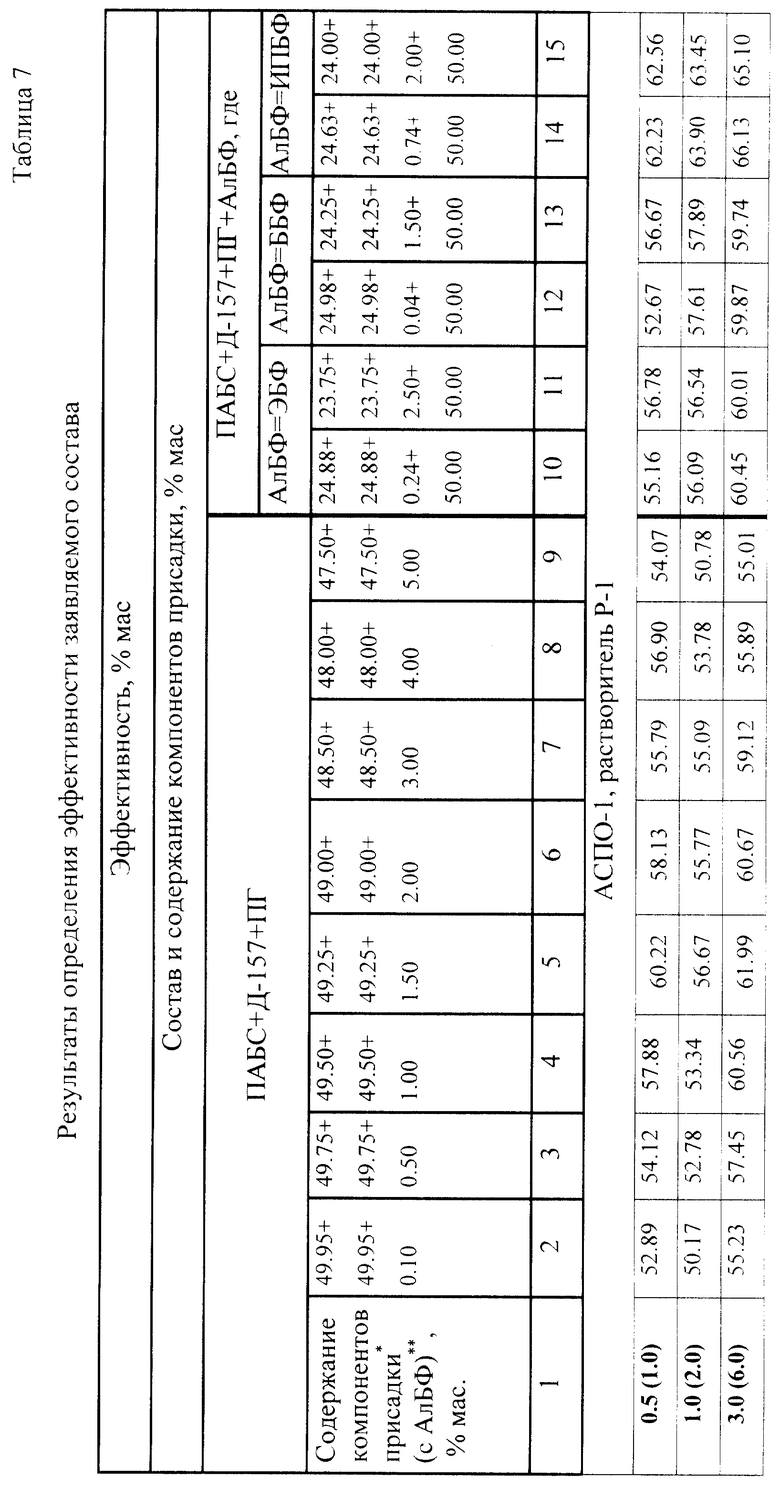

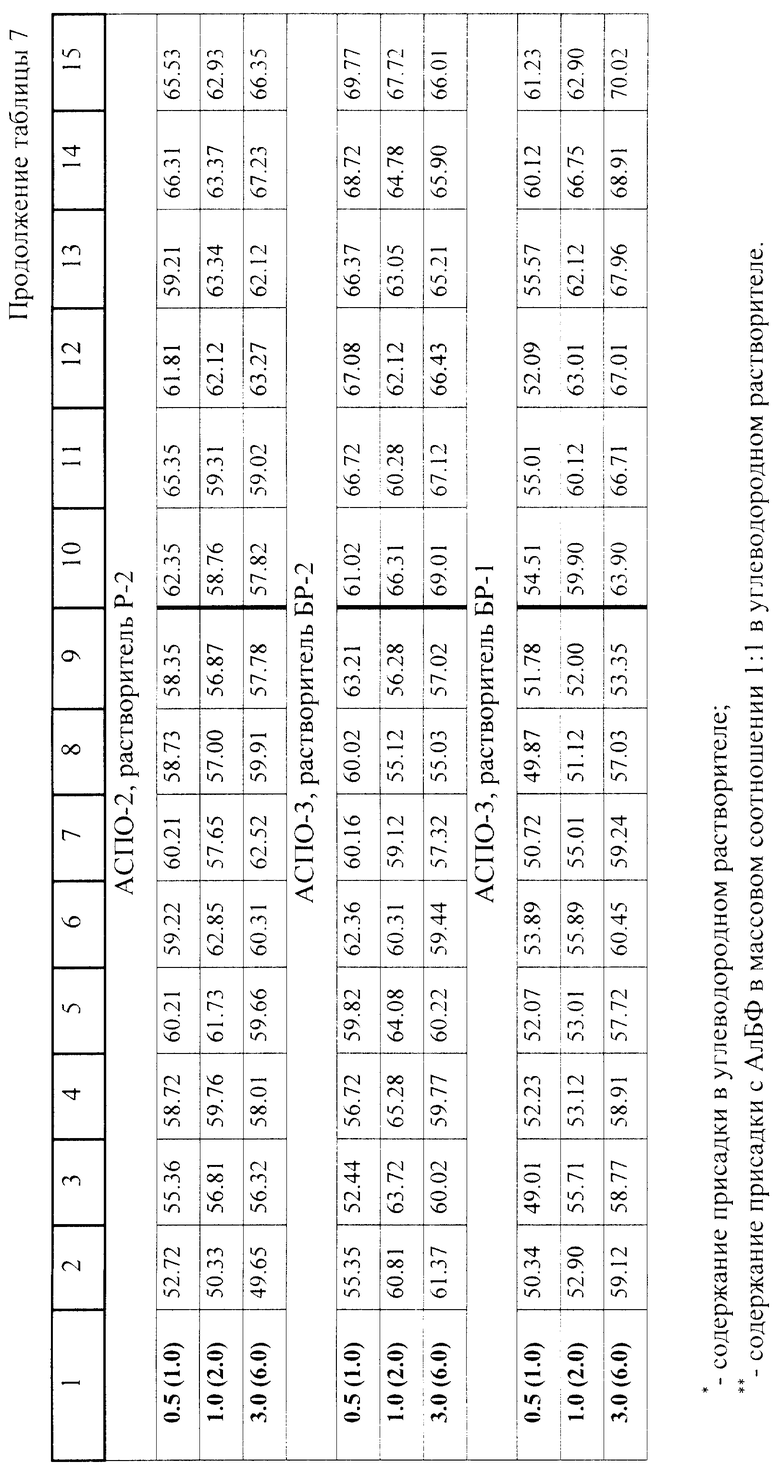

Для оценки эффективности использовали лабораторную методику, описанную выше. Результаты определения эффективности действия заявляемого состава и состава-прототипа на АСПО (различия в составах АСПО даны в табл.5) с использованием различных базовых растворителей представлены в таблицах 6 и 7.

Пример определения эффективности действия предлагаемого состава на АСПО-1 с применением в качестве углеводородного растворителя Р-1. Концентрацию присадки в углеводородном растворителе изменяли от 0,5 до 3,0 мас.% В качестве прототипа использовали однородную смесь, состоящую из продукта конденсации диэтилентриамина (ДЭТА) и олеиновой кислоты (ОК) в мольном соотношении 1:1, неонола АФ9-4 или смесь АФ9-6 и 2-бутоксиэтанола (бутилцеллозольв или БЦ) при различном соотношении компонентов в смеси и общей концентрации в углеводородном растворителе 5, 5,001, 10 и 15,001 мас.% (прототип). Время контакта 4 часа, температура эксперимента 30oC, режим статический.

Пример определения эффективности действия предлагаемого состава на АСПО-2 с применением в качестве углеводородного растворителя Р-2. Концентрацию присадки в углеводородном растворителе изменяли от 0,5 до 3,0 мас.% В качестве прототипа использовали однородную смесь, состоящую из продукта конденсации ДЭТА и ОК в мольном соотношении 1:2, неонола АФ9-4 или АФ9-6 + БЦ, при различном соотношении компонентов в смеси и общей концентрации в углеводородном растворителе 3 и 15 мас.% (прототип). Время контакта 3 часа, температура эксперимента 20oС, режим статический.

Пример определения эффективности действия предлагаемого состава на АСПО-3 с применением в качестве углеводородного растворителя бензина БР-2 по ГОСТ 443-76. Концентрацию присадки в углеводородном растворителе изменяли в интервале 0.5-3.0 мас.%. В качестве прототипа использовали однородную смесь, состоящую из продукта конденсации ДЭТА и ОК в мольном соотношении 1:1-1:2, неонола АФ9-4 или АФ9-6+БЦ, при различном соотношении компонентов в смеси и общей концентрации в углеводородном растворителе 5 и 10 мас.%(прототип). Время контакта 3 часа, температура эксперимента 30oC, режим статический.

Пример определения эффективности действия предлагаемого состава на АСПО-3 с применением в качестве углеводородного растворителя бензина БР-1 по ТУ 38101303-72. Концентрацию присадки в углеводородном растворителе изменяли от 0,5 до 3,0 мас.%. В качестве прототипа использовали однородную смесь, состоящую из продукта конденсации диэтилентриамина (ДЭТА) и олеиновой кислоты (ОК) в мольном соотношении 1:1, неонола АФ9-4 или смесь АФ9-6 и БЦ, при различном соотношении компонентов в смеси и общей концентрации в углеводородном растворителе 5, 5,001, 10 и 15,001 мас.% (прототип). Время контакта 3 часа, температура эксперимента 30oC, режим статический.

Анализ результатов показывает, что эффективность действия заявляемого состава при удалении АСПО различного углеводородного состава (с высоким содержанием твердых парафинов и асфальтено-смолистых веществ) (см. табл.5) в чистом виде, а также в растворе с этилбензольной, или изопропилбензольной, или бутилбензольной фракцией с концентрацией от 0,5 до 3,0 мас.% в 1,2-1,4 раза выше, чем у состава-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2000 |

|

RU2160757C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1999 |

|

RU2163916C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1999 |

|

RU2157426C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2010 |

|

RU2490296C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ПО ТРУБОПРОВОДУ ВЯЗКИХ НЕФТЕЙ И НЕФТЕПРОДУКТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ АСФАЛЬТОСМОЛИСТЫХ ВЕЩЕСТВ | 2001 |

|

RU2202730C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1994 |

|

RU2064954C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1996 |

|

RU2099382C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНО-СМОЛИСТЫХ И ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1998 |

|

RU2137796C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 2003 |

|

RU2250988C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ И ИНГИБИРОВАНИЯ АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1999 |

|

RU2152976C1 |

Изобретение относится к нефтяной промышленности и может найти применение при удалении асфальтено-смолопарафиновых отложений (АСПО) в процессе добычи нефти. Состав содержит углеводородный растворитель и присадку - смесь 47,5-49,95 мас. % азотосодержащего блоксополимера оксида этилена и оксида пропилена с молекулярной массой ~5000 и 47,5-49,95 мас.% изопропилбензола - полиалкилбензольной смолы с 0,1-5,0 мас.% полигликолей в массовом соотношении 1: 1:0,002-0,1 соответственно, при следующем соотношении компонентов, мас. %: смесь 47,5-49,95 азотосодержащего блоксополимера оксида этилена и оксида пропилена с молекулярной массой ~5000, 47,5-49,95 мас.% полиалкилбензольной смолы с 0,1-5,0 мас. % полигликолей в массовом соотношении 1:1: 0,002-0,1 соответственно 0,5-3,0 мас.%. Присадка для улучшения ее эксплуатационных качеств в зимних условиях может быть использована также в виде раствора в алкилбензольной фракции в массовом соотношении 1:1, где алкил - изопропил, или этил, или бутил. Технический результат: эффективное удаление АСПО различного углеводородного состава с высоким содержанием твердых парафинов и асфальтено-смолистых веществ как в летних, так и в зимних условиях. 1 з.п. ф-лы. 7 табл.

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1994 |

|

RU2064954C1 |

| РЕАГЕНТ ДЛЯ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1993 |

|

RU2034894C1 |

| РЕАГЕНТ ДЛЯ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1994 |

|

RU2086599C1 |

| СОСТАВ ДЛЯ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1997 |

|

RU2104391C1 |

| US 4595511 A, 17.06.1986 | |||

| Машина для уборки рядковых культур,преимущественно сои | 1980 |

|

SU967361A1 |

Авторы

Даты

2001-08-27—Публикация

2000-06-27—Подача