Изобретение относится к теплоэнергетическому машиностроению, двигателестроению и предназначено для использования в паросиловых установках (ПСУ), парогазовых установках (ПГУ), в силовых агрегатах транспортных средств.

Известен способ осуществления парового цикла ПСУ, при котором к воде в парогенераторе подводят теплоту в цикле до образования перегретого пара, который расширяют в турбине, при этом часть пара после расширения в ней до промежуточного значения проходит через систему регенеративного подогрева питательной воды, конденсируясь при этом, остальную часть пара, отработанную в турбине, подают в конденсатор, где отводят теплоту в цикле с конденсацией пара, а образующийся водяной конденсат обеих частей совместно подают в насос, в котором повышают его давление и подают в парогенератор (см. Крутов В. И. , Исаев С. И. Кожинов И.А. и др. Техническая термодинамика.- М.: Высшая школа, 1991 г., с. 313).

Недостатком данного способа является достаточно большая сложность осуществления цикла, когда для получения относительно высокого коэффициента полезного действия (КПД) цикла используется громоздкая и сложная система регенеративного подогрева питательной воды, применяется пар с высоким начальным давлением перед турбиной, которая в этом случае имеет большое количество ступеней.

Известен способ осуществления парогазового цикла ПГУ, при котором сжатый компрессором воздух подают в камеру сгорания, из которой после сжигания топлива полученные продукты сгорания расширяют в турбине привода компрессора, подают и дожигают в дополнительной камере сгорания, затем подают в парогазовый эжектор, в котором при их смешении с перегретым паром, образующимся в парогенераторе при подводе к воде теплоты и преобразуемым в активный поток ускорением в паровом сопле эжектора до достижения высокой скорости истечения, происходит увеличение скорости продуктов сгорания за счет передачи им кинетической энергии пара с последующим повышением давления продуктов сгорания в составе парогазовой смеси, которую расширяют в силовой турбине и через систему регенеративного подогрева эжекторной воды удаляют из установки (см. патент РФ N 2076929, кл. F 01 К 21/04, 1997 г.).

Недостатком данного способа являются большие затраты теплоты на получение перегретого пара, использование громоздкой системы регенеративного подогрева эжекторной воды и в совокупности со значительными потерями смешения в эжекторе недостаточно высокий КПД всего цикла.

Технический результат - повышение экономичности и упрощение теплосиловой установки.

Указанный технический результат достигается тем, что в паровом цикле ПСУ часть пара из тепловой машины отводят в пароперегреватель, где к ней подводят теплоту в цикле и подают в струйный аппарат, в котором повышается ее давление до начального перед тепловой машиной при смешении этой части пара и поступающего из насоса конденсата рабочего тела, преобразованных в активные потоки ускорением в соплах, а образующийся сжатый смешанный поток пара расширяют в тепловой машине, от оставшейся части пара, отработанной в тепловой машине, в конденсаторе отводят теплоту в цикле, повышают давление конденсата рабочего тела в насосе, а также тем, что часть потока пара из тепловой машины подают в дополнительный вход струйного аппарата, а также тем, что пар из места его отбора в пароперегреватель подают в последовательно чередующиеся пароперегреватели и струйные аппараты, а затем на вход тепловой машины, а также тем, что оставшуюся часть пара, отработанную в тепловой машине, подают в струйный аппарат, в котором повышается ее давление, при смешении этой части пара и поступающей из циркуляционного насоса жидкости, преобразованных в активные потоки ускорением в соплах, а от образующейся жидкой фазы смешанного потока в теплообменнике отводят теплоту в цикле, а в парогазовом цикле ПГУ тем, что сжигая топливо в камере сгорания с образованием продуктов сгорания к рабочему телу подводят теплоту в цикле, продукты сгорания подают в струйный аппарат, в котором повышается их давление до начального перед тепловой машиной при смешении продуктов сгорания и поступающего из насоса жидкого потока-компонента рабочего тела, преобразованных в активные потоки ускорением в соплах, а образующуюся сжатую парогазовую смесь расширяют в тепловой машине, повышают давление жидкого потока-компонента рабочего тела в насосе, а также тем, что часть парогазовой смеси из тепловой машины подают в дополнительный вход струйного аппарата, а также тем, что газообразная среда поступает в последовательно чередующиеся камеры сгорания и струйные аппараты, а затем на вход тепловой машины, а также тем, что отработанную в тепловой машине парогазовую смесь подают в струйный аппарат, в котором повышается ее давление при смешении этой смеси и поступающей из циркуляционного насоса жидкости, преобразованных в активные потоки ускорением в соплах, а от образующейся газожидкостной смеси в сепараторе отделяют жидкость, от которой в теплообменнике отводят теплоту, а в циклах ПСУ и ПГУ тем, что в случае использования турбины в качестве тепловой машины в ее ступенях осуществляется подача части потока рабочего тела с выхода ступени (группы ступеней) на ее же вход, что позволяет при такой организации циклов уменьшить отношение Qотв/Qподв в цикле, где Qотв - теплота, отводимая в цикле; Qподв - теплота, подводимая в цикле, упростить ПСУ исключением системы регенеративного подогрева рабочего тела, а ПГУ - исключением компрессора, обеспечивающего начальное давление парогазовой смеси перед тепловой машиной, уменьшить падение КПД установки на переменном режиме.

В изложенном материале струйные аппараты, учитывая сущность происходящих в них процессов, выполняют функцию сумматора экстенсивных параметров термодинамических состояний смешиваемых потоков, в которых кроме исполнения законов сохранения (энергии, массы, импульсов), выполняется условие равенства или близости скоростей истечения смешиваемых потоков, которые характеризуются как активные, т.е. не преследуется цель изменения кинетической энергии одного потока за счет другого. Ввиду отсутствия в классификации струйных аппаратов названия применяемых типов струйных аппаратов, в описании принята следующая терминология: струйный аппарат, в котором образующийся смешанный поток находится в газообразной фазе, именуется струйным газовым сумматором (СГС), а струйный аппарат, в котором образующийся смешанный поток находится в жидкой фазе, именуется струйным жидкостным сумматором (СЖС), а в общем случае - струйным параметрическим сумматором (СПС).

На чертежах представлено:

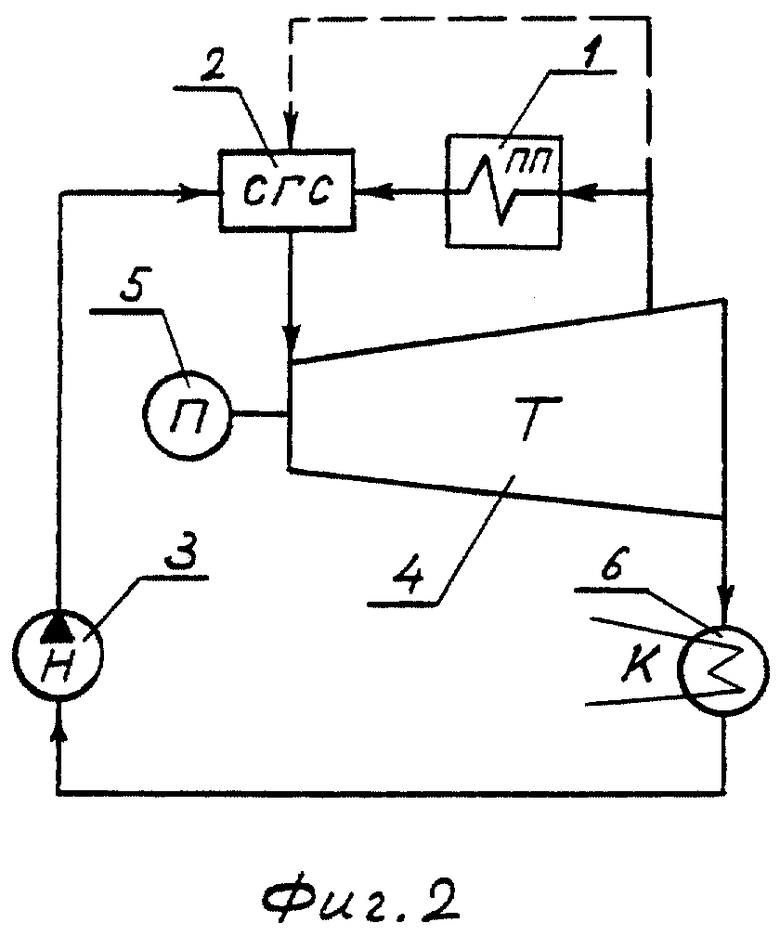

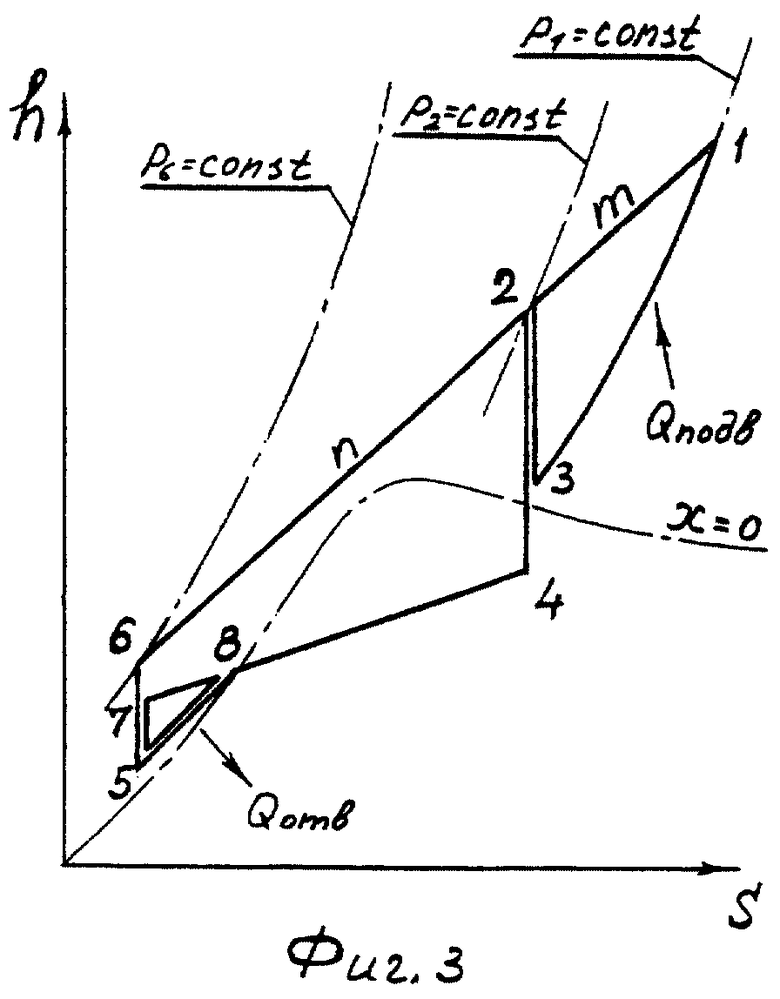

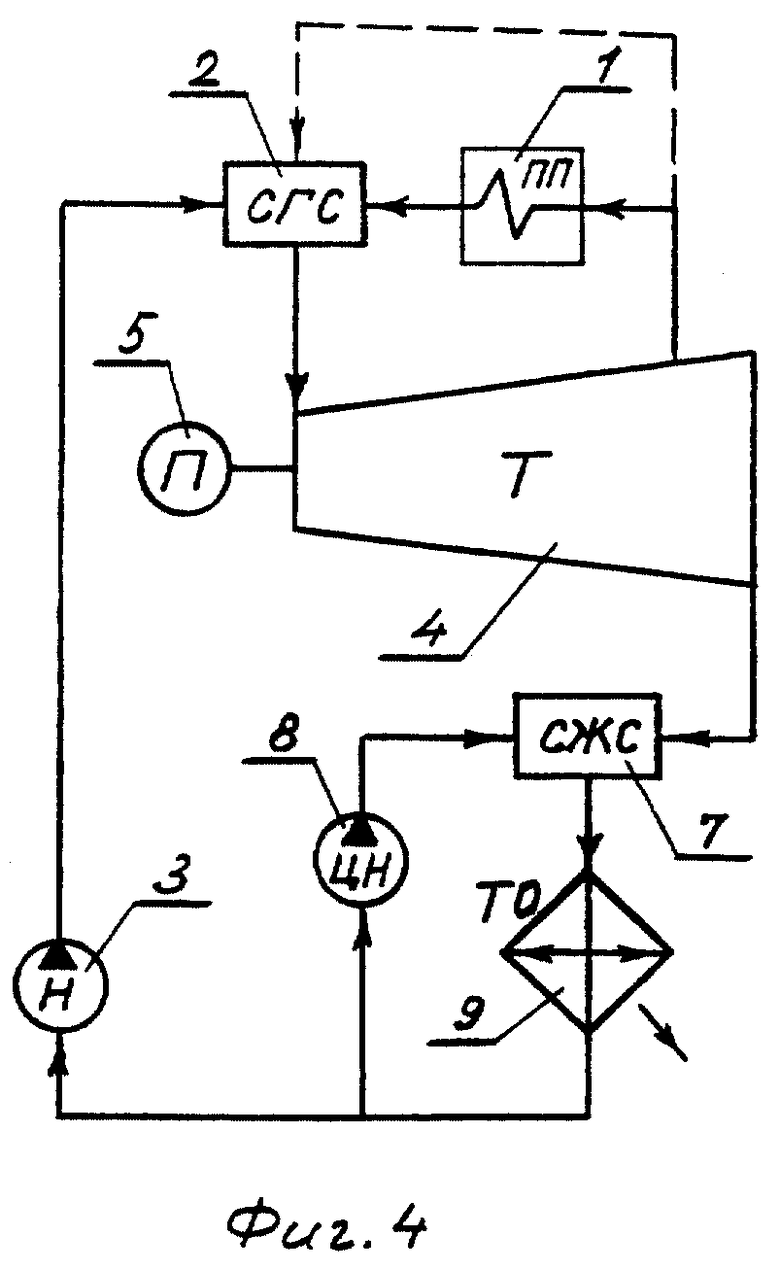

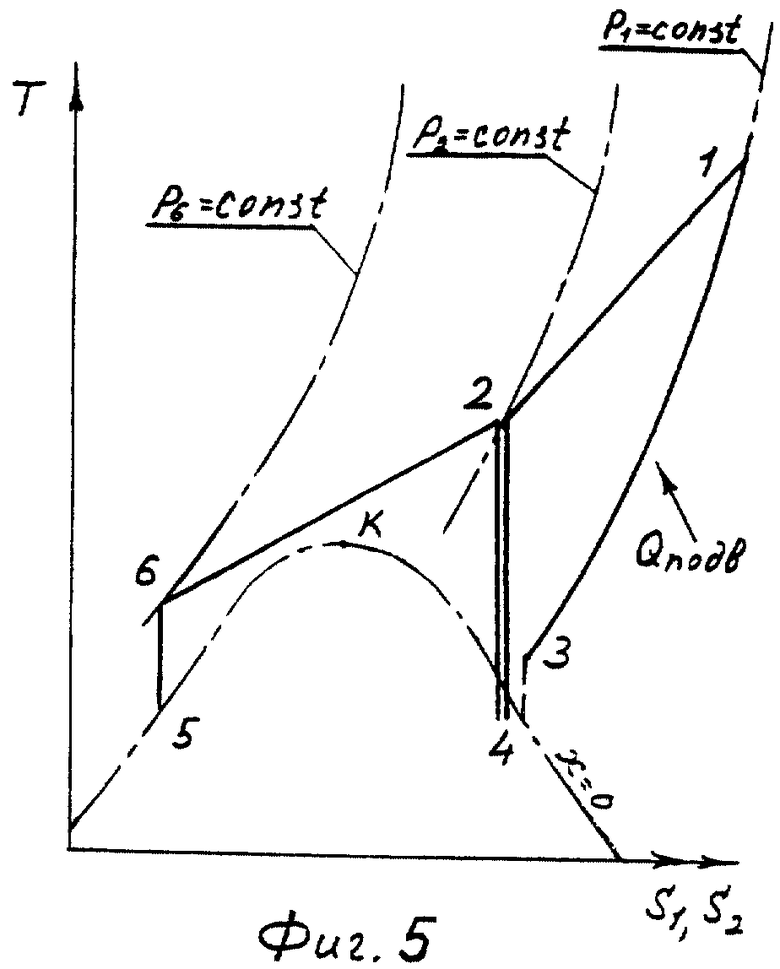

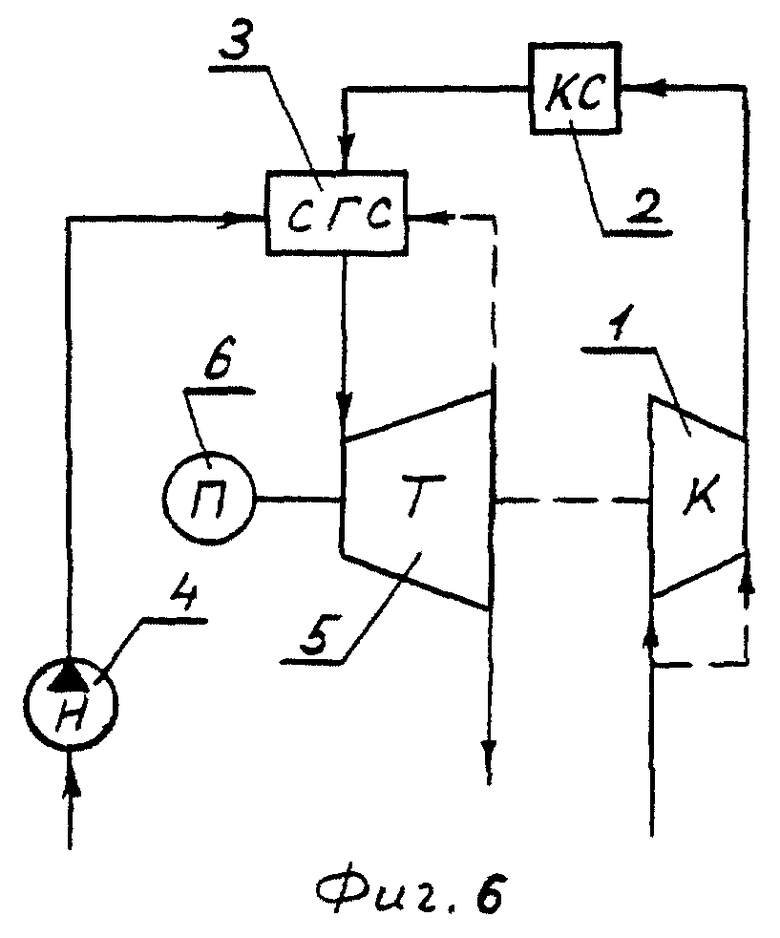

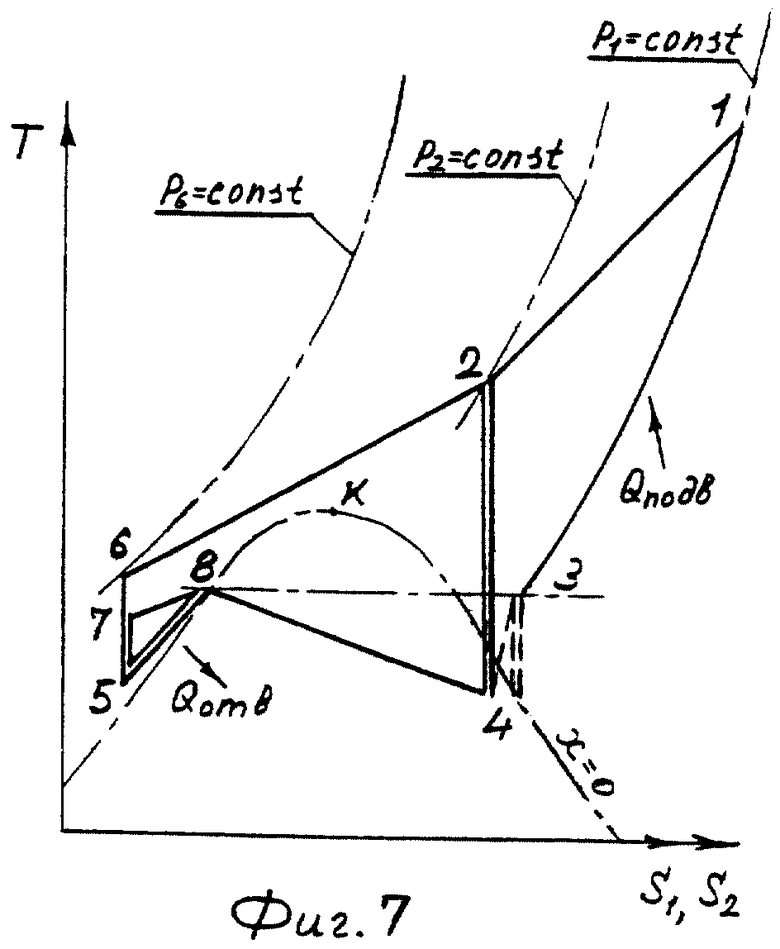

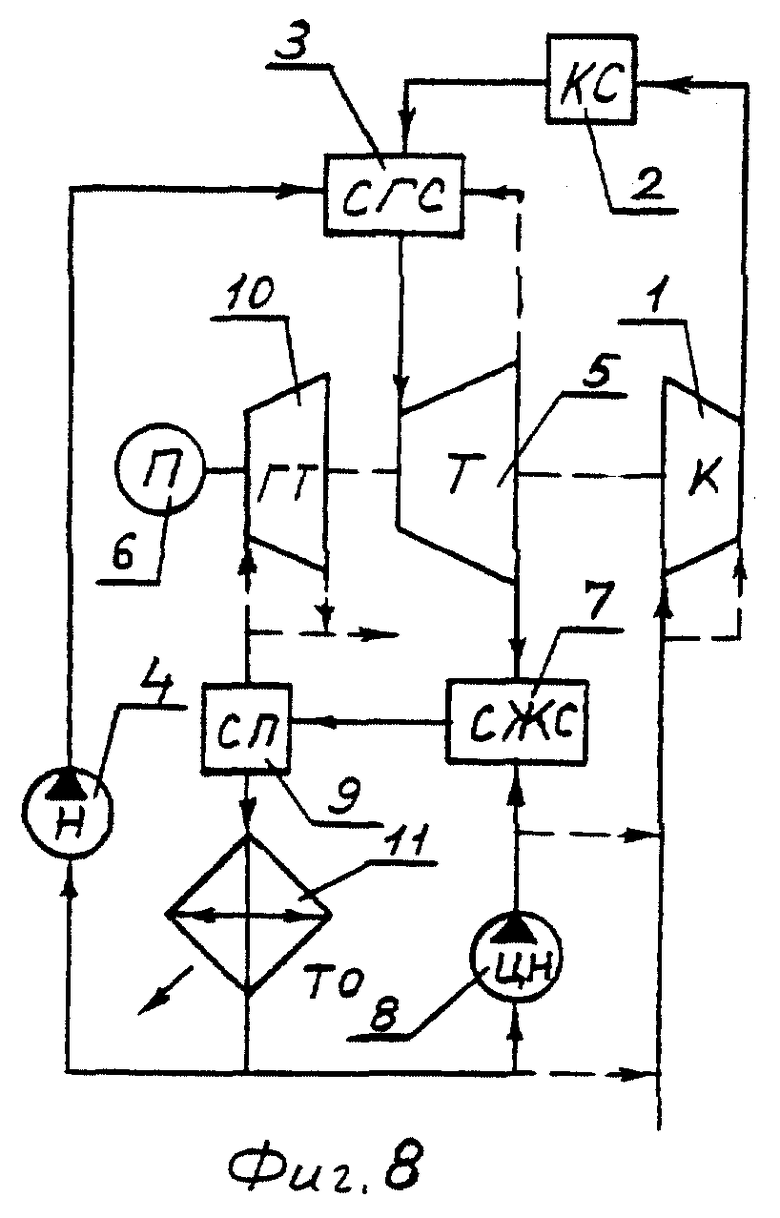

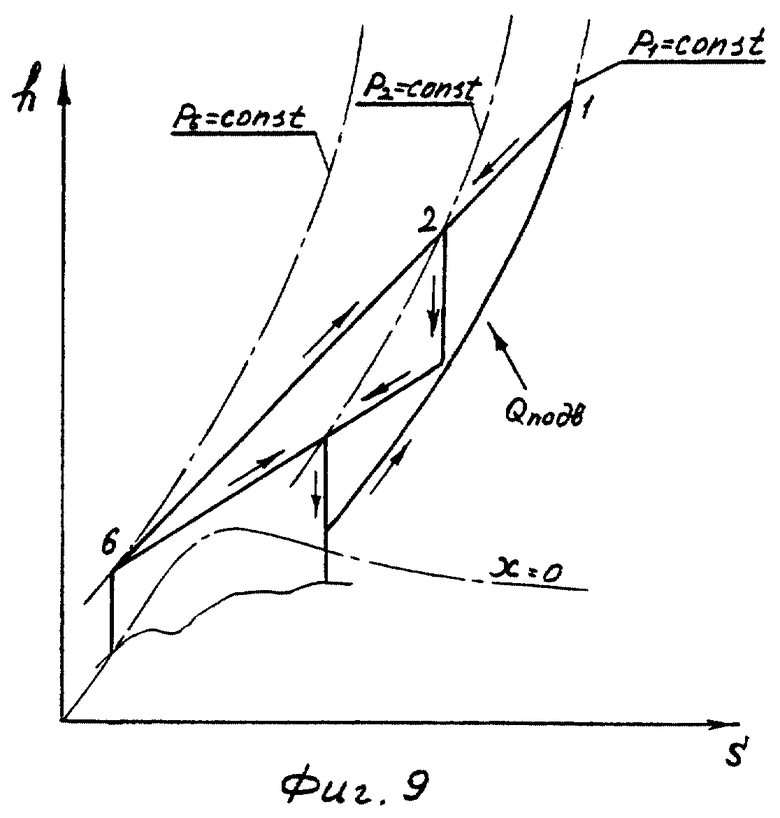

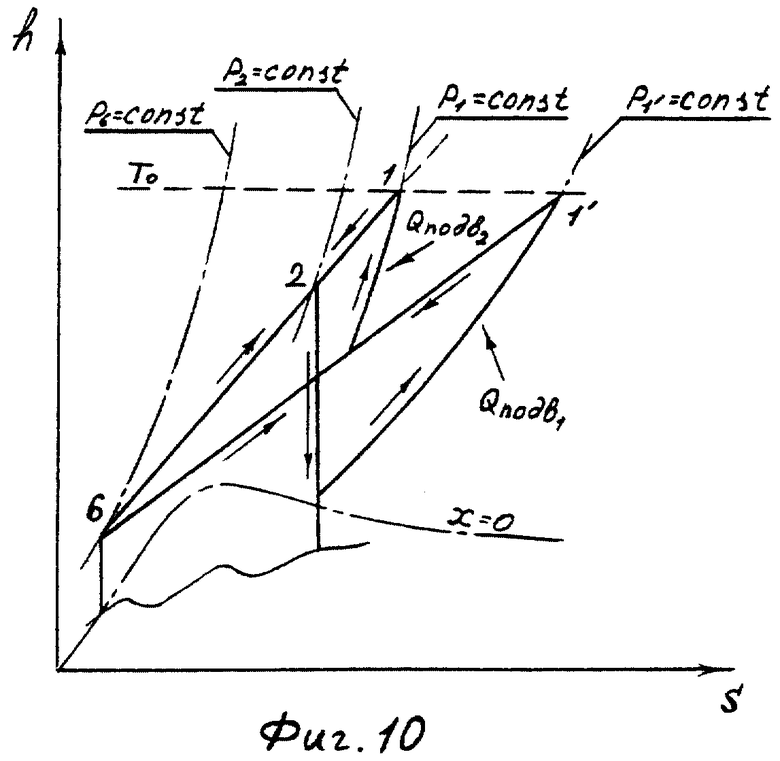

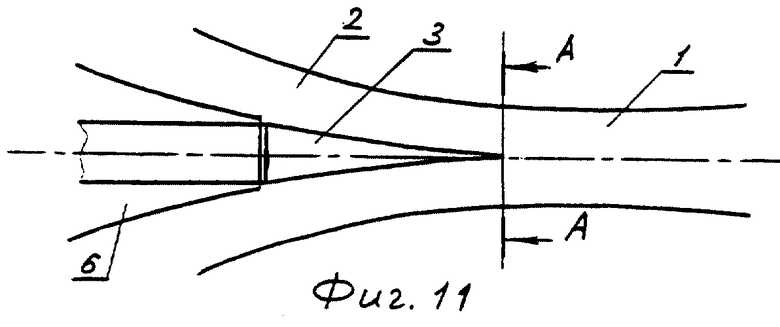

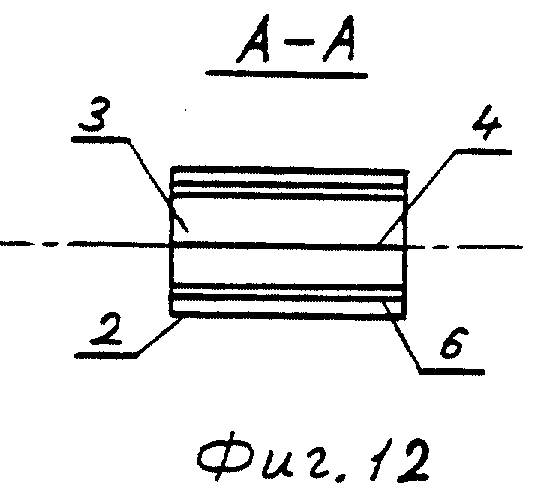

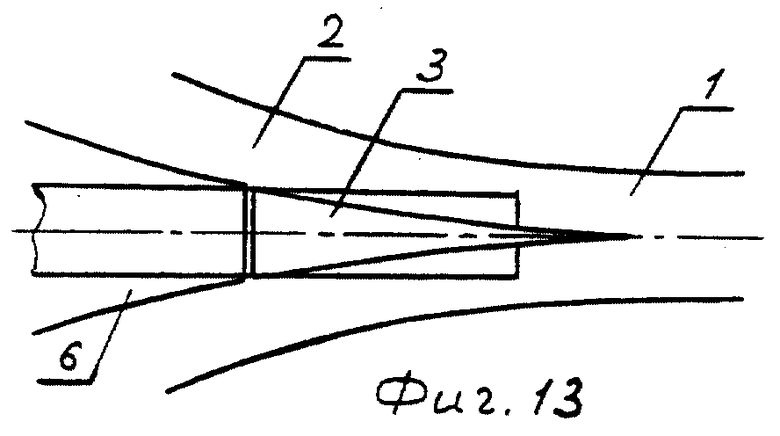

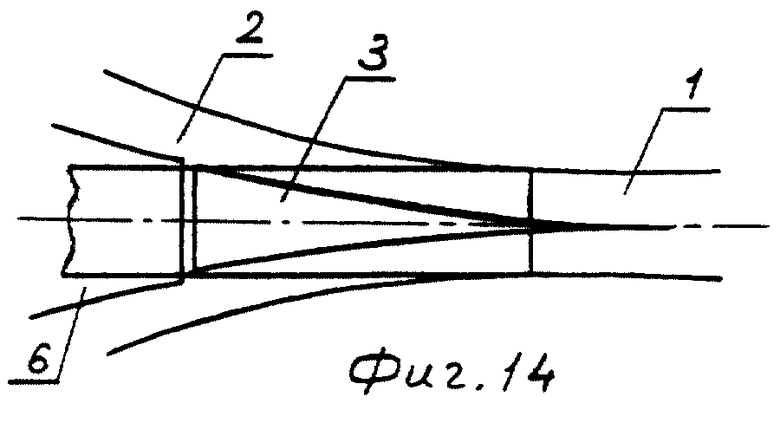

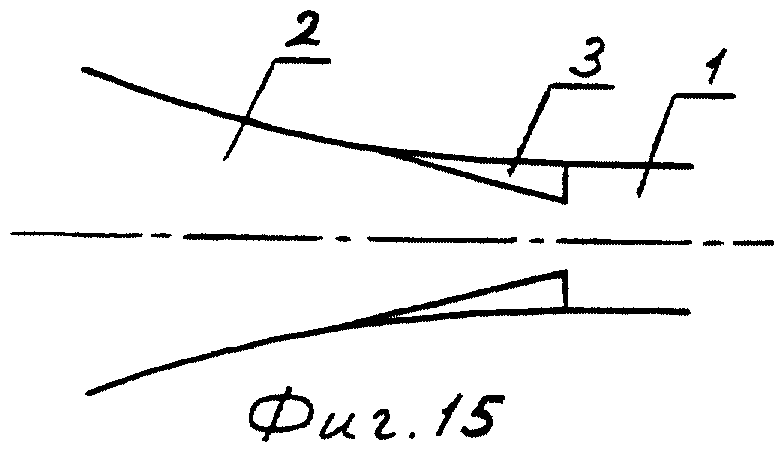

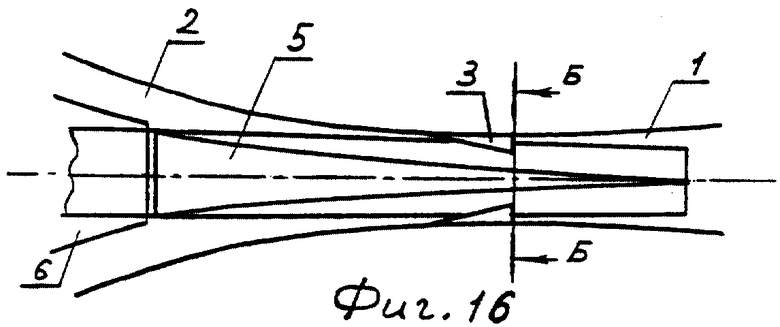

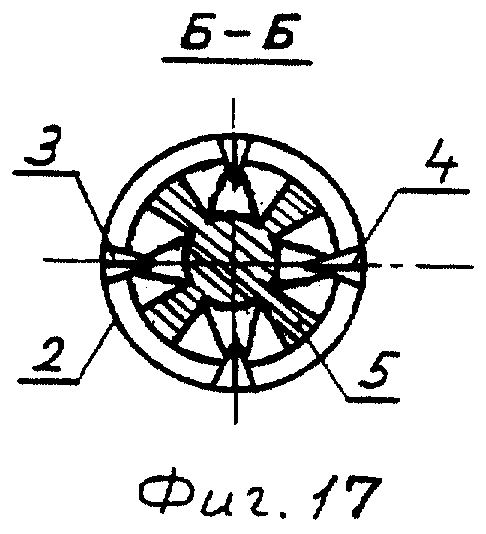

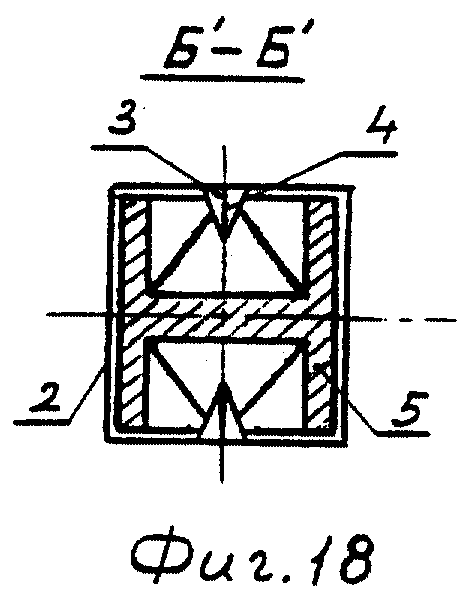

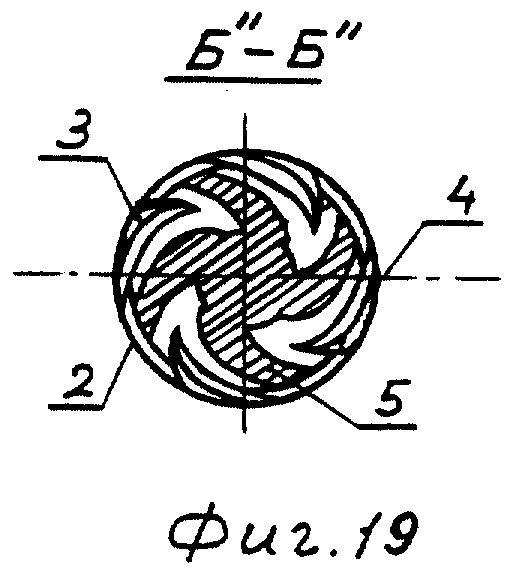

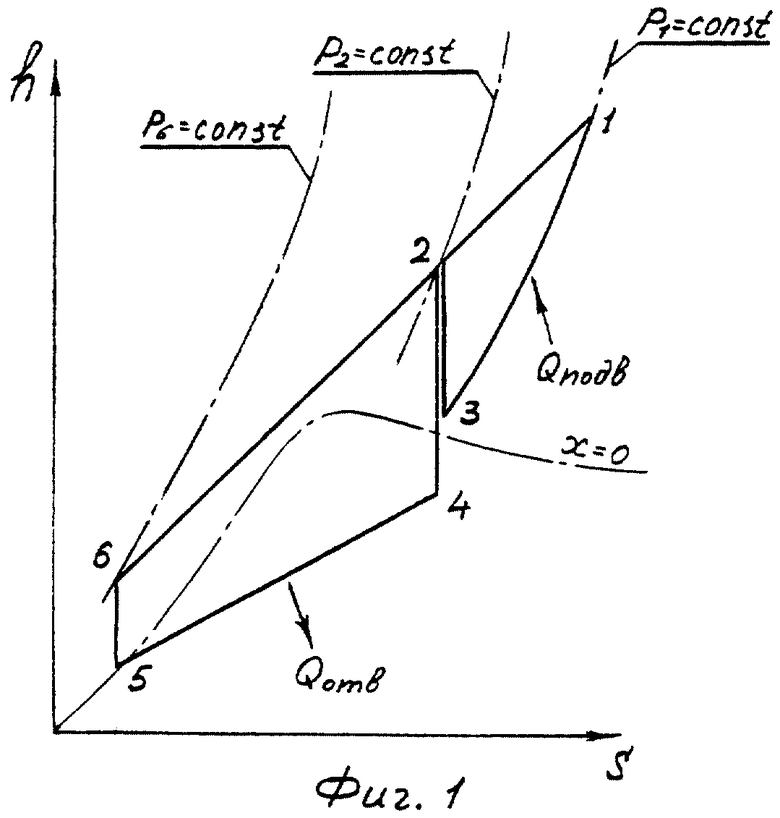

на фиг. 1 - термодинамический цикл ПСУ в конденсационном режиме в hS-координатах; на фиг. 2 - принципиальная схема ПСУ в конденсационном режиме; на фиг. 3 - цикл ПСУ в теплофикационном режиме в hS-координатах; на фиг. 4 - принципиальная схема ПСУ в теплофикационном режиме; на фиг. 5 - разомкнутый цикл ПГУ в TS-координатах, а S1, S2 - удельные энтропии компонентов рабочего тела; на фиг. 6 - принципиальная схема ПГУ с разомкнутым циклом; на фиг. 7 - цикл ПГУ в теплофикационном режиме в TS-координатах; на фиг. 8 - принципиальная схема ПГУ в теплофикационном режиме; на фиг. 9 - цикл теплосиловой установки со сниженным начальным давлением рабочего тела перед турбиной в hS-координатах; на фиг. 10 - цикл теплосиловой установки со ступенчатым подводом теплоты в цикле в hS-координатах; на фиг. 11 схематически показан СПС; на фиг. 12 - сечение А-А на фиг. 11; на фиг. 13, 14, 15, 16 схематически показаны варианты исполнения СПС; на фиг. 17, 18, 19 - варианты сечения Б-Б на фиг. 16.

Термодинамические циклы с фазовыми переходами, основанные на использовании в них СПС, можно представить на примере цикла ПСУ, показанного на фиг. 3, в виде цикла, состоящего из трех контуров:

1) верхнего контура 1-2-3, в котором циркулируется газообразный поток рабочего тела, осуществляется изобарный подвод теплоты Qподв в цикле на участке 1-3 при небольшом давлении P1 до температуры со значением в точке 1, повышение давления с одновременным понижением температуры на участке 1-2 до их значений в точке 2 при смешении в СГС с жидким потоком рабочего тела среднего контура, расширение в тепловой машине на участке 2-3 в составе смешанного потока рабочего тела до значений давления и температуры в точке 3;

2) среднего контура 2-4-8-5-6, в котором циркулируется часть рабочего тела, имеющая фазовые переходы в рабочем процессе, осуществляется отвод теплоты Qотв в цикле на участке 4-8-5 с повышением давления и температуры на участке 4-8 до их значений в точке 8 и фазовым переходом пара в жидкость при смешении в СЖС с жидким потоком рабочего тела нижнего контура и понижением температуры на участке 5-8 в составе смешанного потока рабочего тела до значения в точке 5, повышение давления жидкости в насосе на участке 5-6 до значения в точке 6, понижение давления с одновременным повышением температуры на участке 2-6 до их значений в точке 2 и фазовым переходом жидкости в пар при смешении в СГС с газообразным потоком рабочего тела верхнего контура, расширение в тепловой машине на участке 2-4 до значений давления и температуры в точке 4, при этом на участке 2-3 в составе смешанного потока рабочего тела;

3) нижнего контура 5-7-8, в котором циркулируется жидкий поток рабочего тела, осуществляется отвод части теплоты Qотв в цикле на участке 5-8 в составе смешанного потока рабочего тела, повышение давления жидкого потока рабочего тела в циркуляционном насосе на участке 5-7 до значений давления и температуры в точке 7, повышение температуры с одновременным понижением давления на участке 7-8 до их значений в точке 8 при смешении в СЖС с отработанным в тепловой машине потоком рабочего тела среднего контура 2-4-8-5-6.

Количественное соотношение рабочего тела в верхнем и среднем контурах цикла определяется выражением

m/n=(h2-h6)/(h1-h2),

где m - количество рабочего тела в верхнем контуре цикла;

n - количество рабочего тела в среднем контуре цикла;

h1 - удельная энтальпия рабочего тела перед газовым соплом СГС;

h2 - удельная энтальпия рабочего тела на входе в тепловую машину;

h6 - удельная энтальпия рабочего тела перед жидкостным соплом СГС,

а в среднем и нижнем контурах цикла определяется выражением, аналогичным вышеприведенному.

Применение в цикле в качестве смешиваемого с газообразным потоком рабочего тела в СГС жидкости, учитывая большую удельную теплоту фазового перехода, позволяет значительно, по сравнению с применением перегретого пара, снизить количество рабочего тела в среднем контуре, от которого непосредственно или через нижний контур отводится теплота в цикле, и тем самым уменьшить количество теплоты, отводимой в цикле, а применить влажный пар не позволяет низкий коэффициент скорости при истечении из сопла.

Из ряда циклов с фазовыми переходами, основанных на использовании в них СПС, ниже приведены циклы, представляющие практический интерес.

При работе ПСУ в теплофикационном режиме используются верхний, средний и нижний контуры цикла, а при работе в конденсационном режиме нижний контур отсутствует, а отвод теплоты в цикле осуществляется изотермически на участке 4-5, показанном на фиг. 1.

Работа ПСУ в конденсационном режиме по циклу, показанному на фиг. 1, осуществляется по приведенной на фиг. 2 принципиальной схеме установки, а работа в теплофикационном режиме по циклу, показанному на фиг. 3, осуществляется по приведенной на фиг. 4 принципиальной схеме установки.

Перегретый пар после подведения к нему теплоты в пароперегревателе (ПП) 1 подают в струйный газовый сумматор (СГС) 2, где при его смешении с конденсатом рабочего тела, поступающим из насоса (Н) 3, достигаются начальные давление и температура перегретого пара перед турбиной (Т) 4, в которую его подают и срабатывают с получением полезной работы потребителем (П) 5. Часть пара из турбины (Т) 4, расширенную в ней, исходя из оптимальных условий режима, до промежуточного значения или полностью подают в пароперегреватель (ПП) 1, а другую часть пара подают либо в конденсатор (К) 6 при работе ПСУ в конденсационном режиме, где от нее отводят теплоту в цикле, а конденсат рабочего тела подают в насос (Н) 3, либо при работе ПСУ в теплофикационном режиме в струйный жидкостный сумматор (СЖС) 7, в котором повышается давление этой части пара при ее смешении с жидкостью, поступающей из циркуляционного насоса (ЦН) 8, а образующуюся жидкую фазу смешанного потока подают в теплообменник (ТО) 9, где от нее отводят теплоту в цикле, а затем разделяют на две части, одну из которых подают в насос (Н) 3, а другую - в циркуляционный насос (ЦН) 8.

При работе ПСУ на переменном режиме часть потока пара с выхода турбины (Т) 4 или той ее части, которая работает на переменном режиме, подают в дополнительный вход струйного газового сумматора (СГС) 2, в который с увеличением отклонения режима ПСУ от расчетного увеличивается подача, при этом уменьшается подача потока пара в струйный газовый сумматор (СГС) 2 из пароперегревателя (ПП) 1 и соответственно подвод теплоты Qподв в цикле.

При использовании, например, водяного пара в качестве рабочего тела и истечении его из парового сопла в смесительную камеру СГС с критической скоростью Wкр= 700-800 м/с для обеспечения скорости истечения воды Wв= 650-750 м/с из жидкостного сопла насос должен создать давление воды Pв=250-300 МПа, при этом затрачивается удельная работа насоса Iуд=300-400 кДж/кг, а при температуре пара перед турбиной Т2=713-823К (440-550oC) и давлении P2=3-7,5 МПа температура пара на выходе из пароперегревателя может достигать T1= 1073-1300K (800-1027oC), при этом давление греющего газа, подводимого теплоту Qподв в цикле, и пара в пароперегревателе находится в пределах P1=0,3-0,5 МПа, а температура начала подвода теплоты Qподв в пароперегреватель - в пределах Т3=423-523К (150-250oC).

При работе ПГУ в условиях, требующих сохранения компонента рабочего тела, имеющего фазовые переходы в цикле, используются верхний, средний и нижний контуры цикла, показанного на фиг. 7, при этом верхний контур является разомкнутым, а нижний обеспечивает замкнутость среднего контура. В цикле создается такое начальное давление перед турбиной, при котором обеспечивается низкая температура уходящих газов, а рабочим телом может служить, например, смесь водяного пара и продуктов сгорания. Вода как компонент рабочего тела пополняется из продуктов сгорания.

Работа ПГУ по разомкнутому циклу, показанному на фиг. 5, осуществляется по приведенной на фиг. 6 принципиальной схеме установки, а работа в теплофикационном режиме по циклу, показанному на фиг. 7, осуществляется по приведенной на фиг. 8 принципиальной схеме установки.

Воздух, сжатый компрессором (К) 1 до небольшого давления либо без сжатия поступает в камеру сгорания (КС) 2, из которой после сжигания топлива полученные продукты сгорания подают в струйный газовый сумматор (CГC) 3, где при их смешении с жидким потоком-компонентом рабочего тела, поступающим из насоса (Н) 4, образуется парогазовая смесь, достигающая начальные давление и температуру перед турбиной (Т) 5, в которую ее подают и срабатывают с получением полезной работы потребителем (П) 6 и либо удаляют из установки при работе ПГУ по разомкнутому циклу, либо при работе ПГУ в теплофикационном режиме подают в струйный жидкостный сумматор (СЖС) 7, где повышается давление парогазовой смеси при ее смешении с жидкостью, поступающей из циркуляционного насоса (ЦН) 8, а образующуюся при этом газожидкостную смесь подают в сепаратор (СП) 9, где неконденсирующиеся компоненты продуктов сгорания отделяют от жидкости и либо удаляют из установки, либо срабатывают в газовой турбине (ГТ) 10, если давление этих компонентов больше атмосферного, а жидкость подают в теплообменник (ТО) 11, где от нее отводят теплоту, затем разделяют на две части, одну из которых подают в насос (Н) 4, а другую часть - в циркуляционный насос (ЦН) 8.

Для уменьшения работы сжатия воздуха в компрессоре (К) 1 и температуры продуктов сгорания в камере сгорания часть жидкости из теплообменника (ТО) 11 или из циркуляционного насоса (ЦН) 8, если давление жидкости после теплообменника (ТО) 11 недостаточно, подают вместе с воздухом на вход компрессора (К) 1.

При работе ПГУ на переменном режиме часть парогазовой смеси с выхода турбины (Т) 5 или той ее части, которая работает на переменном режиме, подают в дополнительный вход струйного газового сумматора (СГС) 3, в который с увеличением отклонения режима ПГУ от расчетного увеличивается подача, при этом уменьшается подача продуктов сгорания в струйный газовый сумматор (СГС) 3 и соответственно подвод теплоты Qподв в цикле.

Для снижения начального давления рабочего тела перед турбиной осуществляется показанное на фиг. 9 промежуточное повышение давления расширяющегося в турбине газообразного рабочего тела, когда отработанное в первой ступени (группе ступеней) до промежуточного давления рабочее тело подают в последующий СГС, где при его смешении с жидким потоком (потоком-компонентом) рабочего тела, поступающим из насоса, повышается давление рабочего тела до первоначального или близкого к нему значения, затем рабочее тело расширяют в последующей ступени (группе ступеней) до того же или близкого к нему значения давления, что и после первой ступени (группы ступеней) и т.д. Для увеличения средней температуры подвода теплоты в цикле ПСУ при температуре пара на выходе из пароперегревателя, не превышающей предельно допустимой, осуществляется ступенчатый подвод теплоты, показанный на фиг. 10, когда пар после подведения к нему теплоты Qподв1 в первом пароперегревателе до допустимой температуры на его выходе и сжатии в первом СГС поступает в последующий пароперегреватель, где к пару подводят теплоту Qподв2 до допустимой температуры на его выходе, а затем подают в последующий СГС и т.д., а затем на вход турбины, а в цикле ПГУ - чередованием камер сгорания и струйных аппаратов, но для снижения температуры продуктов сгорания в камерах сгорания до предельно допустимой.

Для уменьшения диссипации кинетической энергии потока рабочего тела в турбине при работе ПСУ и ПГУ на переменном режиме в ступенях турбины осуществляется подача части потока рабочего тела с выхода ступени (группы ступеней) на ее же вход через обратный канал в количестве, определяемом степенью отклонения режима теплосиловой установки от расчетного. Для этого наиболее пригодна ступень скорости, в которой обеспечивается выход потока рабочего тела под необходимым острым углом, образованным вектором абсолютной скорости выхода потока рабочего тела из ступени и вектором, направленным противоположно вектору окружной скорости ступени. Образующаяся разделительная перегородка при ответвлении от выходного канала ступени обратного канала играет роль регулирующего элемента, который позволяет изменяться количеству отводимого в обратный канал потока рабочего тела при изменении угла выхода потока рабочего тела из ступени с отклонением режима установки от расчетного, когда, например, при увеличении входной скорости потока в ступень или уменьшении окружной скорости ступени уменьшается угол выхода потока из ступени, что влечет за собой увеличение количества рабочего тела, поступающего в обратный канал, а по нему - на вход этой же ступени (группы ступеней), что позволяет избежать значительных потерь кинетической энергии выходящего из ступени турбины потока рабочего тела и соответственно уменьшить падение КПД установки на переменном режиме.

Работа теплового двигателя объемного вытеснения осуществляется по циклам ПСУ и ПГУ, показанным на фиг. 1, 3, 5, 7, 10, с той разницей, что вместо турбины применяется двигатель объемного вытеснения, при работе которого газообразное рабочее тело, сжатое в СГС, подают в цилиндр, где воздействуя на поршень, оно расширяется, совершая полезную работу, а рабочий процесс состоит из двух тактов: такта расширения и такта выпуска.

Процесс повышения давления газообразного потока рабочего тела в термодинамическом цикле с фазовыми переходами осуществляется в СПС при равенстве или близости скоростей истечения из сопл смешиваемых потоков в результате теплового взаимодействия при смешении в нем активных жидкого ускоренного путем преобразования в жидкостном сопле потенциальной энергии жидкости в кинетическую энергию струи и разогнанного в газовом сопле газообразного потоков рабочего тела, между которыми идут обменные процессы в сложном комплексе термогидрогазодинамических явлений, при которых происходит фазовый переход в одном из смешиваемых потоков, отвод теплоты от газообразного потока, что приводит к уменьшению работы по его сжатию, подвод теплоты к жидкому потоку, что в случае фазового перехода жидкости в пар приводит к получению работы расширения, которая используется для сжатия газообразного смешанного потока, а кинетическая энергия жидкого потока рабочего тела, передаваемая сжимаемой среде, и соответственно скорость истечения определяется работой, затрачиваемой на сжатие жидкости в насосе и является средством регулирования количеством этой работы, а уравнивание при этом скоростей смешиваемых потоков может осуществляться регулированием скорости газообразного потока.

Однако следует отметить, что различные значения скорости истечения из сопл смешиваемых потоков при равенстве или близости их скоростей дают различные значения эффективности цикла, связанные с тем, что максимальная степень восстановления полного давления газообразного потока достигается при критической скорости истечения, а затраты работы в цикле уменьшаются с уменьшением скорости истечения жидкого потока, а учитывая, что потери на удар уменьшаются с уменьшением скольжения фаз смешиваемых потоков, что в совокупности с рядом других факторов, проявляющихся при взаимодействии смешиваемых потоков, и предопределяет компромиссный выбор скорости истечения, оптимальной для каждого из смешиваемых потоков, а критерием выбора скорости истечения является эффективность цикла, которая в зависимости от назначения теплосиловой установки, используемого режима и других факторов может определяться по эффективному, приведенному эффективному, термическому, эксергетическому КПД цикла и другим. Следует также отметить, что в парогазовом цикле смешиваемые в СГС потоки являются потоками-компонентами рабочего тела.

Для реализации процесса повышения давления газообразного потока (потока-компонента) рабочего тела в термодинамическом цикле с фазовыми переходами используется СПС, в котором смешиваемые разнофазные потоки являются активными с большим градиентом температуры, поэтому его конструкция в используемом качестве имеет ряд особенностей, связанных с принятием мер по обеспечению малой диссипации кинетической энергии смешиваемых потоков, малого падения КПД теплосиловой установки на переменном режиме. Эти меры предусматривают, учитывая большую разницу в плотностях разнофазных потоков, получение возможно большего отношения периметра выходного сечения жидкостного сопла к площади поперечного сечения газового сопла на уровне среза жидкостного сопла, возможно более равномерного распределения выходного сечения жидкостного сопла по площади поперечного сечения газового сопла, получение малого угла раскрытия струи жидкого потока, то есть малой поперечной составляющей вектора скорости жидкого потока при его расширении в смесительной камере под воздействием большого градиента давления внутри жидкого потока при переходе в пар из-за большого градиента температуры между смешиваемыми потоками в случае образования газообразного смешанного потока рабочего тела путем выполнения выходного сечения жидкостного сопла щелевым, а для малых расходов жидкости - перфорированным, когда часть щели закрыта поперечными перегородками, а меры для работы теплосиловой установки на переменном режиме предусматривают изменение площади выходного сечения газового сопла для обеспечения требуемого количества газообразного рабочего тела, поступающего в тепловую машину, и уравнивания скоростей смешиваемых потоков, а также применения дополнительного газового сопла с изменяемой площадью выходного сечения для подачи в смесительную камеру различного количества газообразного рабочего тела из тепловой машины.

Струйный параметрический сумматор, показанный на фиг. 11, содержит смесительную камеру 1, суживающееся активное газовое внешнее сопло 2, соосно расположенное в этом сопле суживающееся активное жидкостное внутреннее сопло 3, выходное сечение 4 которого, показанное на фиг. 12 сечения по А-А на фиг. 11 на уровне среза внутреннего сопла 3, выполнено щелевым, а разновидности выходного сечения внутреннего сопла 3 СПС, показанного на фиг. 13, 14, 15, 16, выполнены многощелевыми, щели выходного сечения внутреннего сопла 3 на примере СПС, показанного на фиг. 16, могут быть расположены радиально относительно продольной оси СПС и показаны на фиг. 17 сечения Б-Б на фиг. 16 на уровне среза внутреннего сопла 3, на прямой линии и показаны на фиг. 18 того же сечения, в виде изогнутых линий и показаны на фиг. 19 того же сечения. В СПС, показанном на фиг. 14, на внутренней поверхности внешнего сопла 2 расположена периферийная оконечность выходной части внутреннего сопла 3, а в показанном на фиг. 15 - на внутренней поверхности внешнего сопла 2 расположено внутреннее сопло 3, а в показанном на фиг. 16 - внутри внешнего сопла 2 и смесительной камеры 1 соосно с ними расположено профилированное тело 5, поперечное сечение которого в зависимости от конфигурации выходного сечения внутреннего сопла 3 показано на фиг. 17, 18, 19 сечения Б-Б на фиг. 16 на уровне среза внутреннего сопла 3. В СПС, показанном на фиг. 11, 13, 14, между внешним соплом 2 и внутренним соплом 3, а в показанном на фиг. 16 - между внешним соплом 2 и профилированным телом 5 соосно с ними может быть установлено газовое среднее сопло 6. Внешнее сопло 2 и смесительная камера 1, показанные на фиг. 11, 13, 14, 15, 16, выполнены, обеспечивая оптимальную эффективность смешения, профилированными, а выходное сечение 4 внутреннего сопла 3 может быть также выполнено перфорированным.

Работает СПС следующим образом.

Жидкий поток подают под большим давлением в сопло 3, а газообразный - в сопло 2, затем потоки, истекая из сопл, смешиваются в смесительной камере 1 СПС, откуда смешанный поток поступает в соответствующие узлы теплосиловой установки. При работе теплосиловой установки на переменном режиме продольным перемещением жидкостного сопла 3, показанного на фиг. 11, 13, или профилированного тела 5, показанного на фиг. 16, изменяют выходное сечение газового сопла 2, в результате чего изменяется количество газообразного потока, поступающего в СПС, а изменение количества жидкого потока осуществляется изменением скорости истечения жидкого потока из сопла 3 путем изменения его давления на входе в сопло, а уравнивание скорости газообразного потока с жидким производят путем соответствующего профилирования газового сопла 2 и тела 5. Для изменения количественного соотношения между газообразным потоком, к которому подводят теплоту, и газообразным потоком, который подают в СПС из тепловой машины, служит среднее газовое сопло 6, которое при продольном перемещении изменяет свое выходное сечение и выходное сечение внешнего газового сопла 2, а перемещаясь совместно с внутренним жидкостным соплом 3 либо в попутном, либо в противоположных направлениях, позволяет получить различное суммарное сечение газовых сопл 2 и 6.

По сравнению с известными теплосиловыми установками, работающими по циклам с фазовыми переходами, организация циклов с помощью СПС позволяет в ПСУ уменьшить начальное давление перед турбиной, а значит, и количество ступеней турбины, увеличить единичную мощность ПСУ за счет уменьшения количества пара, проходящего через последние ступени турбины, увеличить среднюю температуру подвода теплоты в цикле, не превышая предельно допустимой перед турбиной, пароперегревателю работать на низком давлении и с малым перепадом давлений между рабочим паром и греющим газом, исключить систему регенеративного подогрева питательной воды, промежуточного перегрева пара, зону парообразования, при работе в теплофикационном режиме отводить теплоту в цикле в жидкостном теплообменнике, имеющем малые габариты, а в ПГУ - увеличить начальное давление перед турбиной и соответственно снизить температуру уходящих газов и в итоге увеличить, как показывают расчеты, выполненные графоаналитическим методом, КПД циклов ПСУ и ПГУ на 10-15% и превысить значение 0,5 с учетом потерь.

Использование предлагаемых циклов позволяет расположить ввиду компактности теплосиловые установки непосредственно у потребителей тепловой и электрической энергии - на предприятиях, в котельных, обеспечивающих теплоснабжение жилых зданий и служебных помещений, когда при сжигании топлива не утрачивается энергетическая ценность высокопотенциального состояния продуктов сгорания, а используется для выработки электроэнергии. А значительное упрощение теплосиловых установок позволяет повысить надежность силовых агрегатов на транспортных средствах, имеющих ядерные реакторы в качестве энергетических установок, а также появляется возможность использования теплосиловых установок на транспортных средствах взамен двигателей внутреннего сгорания.

Изобретение относится к теплоэнергетике, транспортному машиностроению, двигателестроению. В паровом цикле паросиловой установки часть расширяющегося в тепловой машине пара отводят в пароперегреватель, где к ней подводят теплоту в цикле и подают в струйный аппарат, в котором повышается ее давление до начального перед тепловой машиной при смешении этой части пара и поступающего из насоса конденсата рабочего тела, преобразованных в активные потоки ускорением в соплах. Образующийся сжатый смешанный поток пара расширяют в тепловой машине, а теплоту в цикле отводят от оставшейся части отработанного в тепловой машине пара. В парогазовом цикле парогазовой установки продукты сгорания, полученные сжиганием топлива в камере сгорания, подают в струйный аппарат, в котором повышается их давление до начального перед тепловой машиной при смешении продуктов сгорания и поступающего из насоса жидкого потока-компонента рабочего тела, преобразованных в активные потоки ускорением в соплах, а образующуюся сжатую парогазовую смесь расширяют в тепловой машине. Изобретение позволяет с учетом принятия мер по обеспечению малых потерь смешения в струйном аппарате повысить экономичность теплосиловой установки с одновременным ее упрощением. 2 с. и 8 з.п. ф-лы, 19 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПИКОВОЙ МОЩНОСТИ НА ПАРОГАЗОВОЙ ГАЗОТУРБИННОЙ УСТАНОВКЕ И ПАРОГАЗОВАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2076929C1 |

| Устройство для получения холода | 1989 |

|

SU1765639A1 |

| ПАРОЭЖЕКТОРНАЯ ФРЕОНОВАЯ ХОЛОДИЛЬНАЯ МАШИНА | 0 |

|

SU254534A1 |

| Способ работы паросиловой установки | 1971 |

|

SU541443A3 |

| US 4393657 A, 19.07.1983 | |||

| DE 19524171 Al, 09.01.1997 | |||

| US 5372007 A, 13.12.1994 | |||

| US 4089177 A, 16.05.1978. | |||

Авторы

Даты

2001-08-27—Публикация

2000-06-20—Подача