Изобретение относится к химическому машиностроению, более конкретно к изготовлению турбокомпрессоров, корпуса которых рассчитаны на высокое давление, высокую производительность и могут работать в агрессивных средах, например при перекачивании сероводородосодержащих газов, в частности на газоконденсатных месторождениях.

Известны корпуса турбокомпрессоров с входными и выходными патрубками, в которых выполнены цилиндрические каналы [1]. Такая конструкция корпусов не обеспечивает эксплуатационных требований к турбокомпрессорам. А именно: при больших скоростях сероводородосодержащих газов на участках выхода газа с внутренней стороны входного канала на рабочее колесо и схода газа с лопастей рабочего колеса на внутреннюю сторону выходного канала возникают интенсивные завихрения потока, что снижает эффективность работы турбокомпрессора. При этом работа последнего сопровождается вибрацией и повышенным шумом. Известна конструкция ультравысоконапорного компрессора, в котором выходные каналы корпусу выполнены сквозными конической формы, причем как входной, так и выходной каналы расширяющейся частью направлены на наружную сторону корпуса [2] . Такая форма канала не обеспечивает в полной мере плавного, без завихрений течения газа; снятая характеристика не обеспечивает оптимальных параметров турбокомпрессора, его работа сопровождается непрерывным звуком низкой частоты и большой интенсивности.

Также известен корпус турбокомпрессора [3], в котором входной и выходной патрубки имеют переменные сечения, а именно: внутренняя поверхность входного патрубка выполнена сопряжением по ходу потоки цилиндрического и овально-конического, участков, а внутренняя поверхность выходного патрубка образована сопряжением двух цилиндрических и одного конического участков. Форма указанных каналов рассчитана на определенную объемную подачу, и, следовательно, скорость газа в определенном диапазоне с малыми отклонениями и не может эксплуатироваться при больших отклонениях скорости газа в большом диапазоне объемных подач, т.к. увеличивается вибрация компрессора, повышается шум, уменьшается КПД, а значит, снижается эффективность работы машины.

По технической сути данное техническое решение является самым близким к заявляемому.

Для устранения вышеуказанных недостатков в основу настоящего изобретения - корпус турбокомпрессора - поставлена задача повышения эффективности его работы путем усовершенствования внутренней поверхности каналов входного и выходного патрубков, что обеспечивает расширение диапазона эксплуатации турбокомпрессора на различных скоростях при перекачивании сероводородного газа с одновременным повышением КПД.

Для этого разработано техническое решение, которое так же, как и известное, содержит опоры и цилиндрическую обечайку с входными и выходными патрубками, снабженными каналами для входа и выхода газа. Однако в отличие от известного в заявляемом техническом решении внутренняя поверхность входного патрубка на входе газа образована коническо-овально-цилиндрическим переходом с последующим его сопряжением с каналом внутренней поверхности усеченного обелиска с овальным основанием на выходе газа из патрубка, к тому же предполагаемые вершины усеченного конического участка перехода и обелиска направлены навстречу друг другу, а внутренняя поверхность канала выходного патрубка на входе образована овально-цилиндрическим переходом с дальнейшим сопряжением его в овально-цилиндрическо-конический переход на выходе газа из патрубка, где предполагаемая вершина конической поверхности направлена внутрь корпуса, при этом на входе в патрубки и на выходе из них поверхности каналов овально-цилиндрических переходов образованы верхними и нижними цилиндрическими участками, которые на входе входного патрубка расположены параллельно продольной оси патрубка, а на выходе входного патрубка - под углом к продольной оси, на входе же выходного патрубка цилиндрические участки расположены под углом к продольной оси, и на выходе выходного патрубка - параллельно продольной оси. При этом расположение центров входного патрубка может быть разное, к примеру:

- центры верхних и нижних цилиндрических участков обоих овально-цилиндрических переходов выходного патрубка размещены симметрично относительно оси этого патрубка;

- центры верхних и нижних цилиндрических участков обоих овально-цилиндрических переходов входного патрубка размещены несимметрично относительно продольной оси этого патрубка;

- центры верхнего и нижнего цилиндрических участков выходного патрубка на входе газа овально-цилиндрического перехода размещены симметрично относительно продольной оси патрубка, а на выходе газа из патрубка центры верхнего и нижнего цилиндрических участков овально-цилиндрических переходов расположены симметрично относительно продольной оси этого патрубка;

- центры верхнего и нижнего цилиндрических участков на входе газа овально-цилиндрического перехода размещены несимметрично относительно продольной оси патрубка, а на выходе газа из патрубка центры верхнего и нижнего цилиндрических переходов расположены симметрично относительно оси этого патрубка.

Сущность технического решения определяется совокупностью существенных признаков, обеспечивающих достижение технического результата, a именно:

- внутренняя поверхность канала входного патрубка на входе газа образована коническо-овально-цилиндрическим переходом с последующим его сопряжением с усеченным обелиском с овальным основанием на выходе газа из патрубка, а предполагаемые вершины усеченного конического участка перехода и обелиска направлены друг к другу. Такая геометрия внутренней поверхности канала входного патрубка позволяет произвести плавный ввод газа во входной патрубок и вывод газа из этого патрубка на колесо компрессора в более широких диапазонах скоростей, чем в прототипе.

Применение конического канала на входе газа позволяет равномерно по сечению направить поток газа с круглого трубопровода в овально-цилиндрическое сечение канала. Выход из входного патрубка выполнен усеченным обелиском, основанием которого является овал. Такая конструкция канала обеспечивает целенаправленную подачу расширенного потока газа на вход в центробежное колесо с оптимальной скоростью в большом диапазоне объемных подач при его минимальном сопротивлении. Предполагаемые вершины усеченного конического участка перехода и обелиска, направленные навстречу друг другу, обеспечивают уменьшение габаритов по диаметру патрубка, что влечет за собой уменьшение металлоемкости.

В результате сложной формы канала входного патрубка поток всасываемого газа попадает на рабочее колесо турбокомпрессора без перепада давления, целенаправленно с изменением формы потока при максимально возможной стабильности объема и скорости.

Внутренняя поверхность канала выходного патрубка на входе образована овально-цилиндрическим переходом с дальнейшим сопряжением его в овально-цилиндрическо-конический переход на сходе газа из патрубка, где вершина конуса направлена внутрь корпуса.

Указанная конструкция канала выходного патрубка наиболее близко подходит к идеальной поверхности, которая наиболее удовлетворяет решению поставленной задачи. К тому же, ломаная поверхность канала наиболее близко копирует путь газа в идеальных условиях при выходе его с лопастей рабочего колеса, что уменьшает эрозию поверхности и способствует более равномерному прохождению газа в сечении этого канала за единицу времени как на входе в канал, так и на выходе из него. Что же касается скорости газа на входе в канал и выходе из него, то она идентична.

Таким образом, сопротивление поверхности канала конструктивно выполнено на должном уровне, т. е. овально-цилиндрический переход с дальнейшим его сопряжением с овально-цилиндрическим-коническим переходом и обеспечивает эксплуатацию турбокомпрессора при перекачивании сероводородного газа с различной скоростью, что позволяет достигнуть оптимальных режимов работы.

На входе в патрубки и на выходе из них поверхности каналов овально-цилиндрических переходов, а также усеченного обелиска с овальным основанием, имеющие и цилиндрические поверхности, образованы верхними и нижними цилиндрическими участками, которые на входе входного патрубка расположены параллельно продольной оси патрубка, а на выходе входного патрубка - под углом к продольной оси. На входе же выходного патрубка цилиндрические участки расположены под углом к продольной оси и на выходе выходного патрубка - параллельно продольной оси. Наличие цилиндрического участка и их разное расположение относительно продольной оси позволяет до минимума снизить сопротивление потоку газа и направить его, не создавая зон завихрений, по каналу с изменением переменного сечения потока на лопатки рабочего колеса турбокомпрессора, а так же обеспечивает плавное истечение потока газа с лопаток рабочего колеса по касательной, которая переходит в результирующую по выходному каналу. Расположение центров верхних и нижних цилиндрических участков обоих овально-цилиндрических переходов выходного патрубка симметрично или несимметрично продольной оси этого патрубка или одного из них симметрично, а другое - несимметрично относительно продольной оси, позволяет создать оптимальную характеристику индивидуально для каждого турбокомпрессора на конкретно заданные параметры, что обеспечивает более эффективную работу турбокомпрессора. Выполненная сложная внутренняя конфигурация поверхности каналов на входе в них газа и на выходе обеспечивает стабильную работу турбокомпрессора при низких шумовых характеристиках с малой вибрацией и износом материала внутренней поверхности каналов патрубков. Высокие показатели турбокомпрессора обеспечиваются тем, что каналы выполнены без застойных зон и резких переходов от одной формы каналов к другой, которые вызывают турбулентность движения потока газа, а значит, повышенное сопротивление канала течению газа и падение КПД турбокомпрессора.

Это подтверждается как аналитическими, экспериментальными, так и эксплуатационными характеристиками.

Таким образом, отличительные признаки заявляемого технического решения соответствуют критерию "существенные отличия" и дают новую совокупность признаков, которые определяют положительный эффект - всасываемый сероводородный газ без падения давления на входе в патрубок, плавно меняя форму потока, поступает на рабочее колесо, при этом не возникают зоны завихрения. Так же плавно без завихрения газ проходит канал выходного патрубка с малым сопротивлением. В результате этого происходит меньшее падение давления газа на входе и выходе из корпуса, что позволяет достигнуть высоких эксплуатационных характеристик турбокомпрессора. Это значит, что зоны разрушения внутренних стенок канала отсутствуют или же присутствуют в малых количествах.

Указанные существенные признаки отличают заявляемое устройство не только от прототипа, но и от других технических решений в областях турбо-, компрессоро- и насосостроения и обеспечивают положительный эффект, заключающийся в повышении эффективности работы турбокомпрессора.

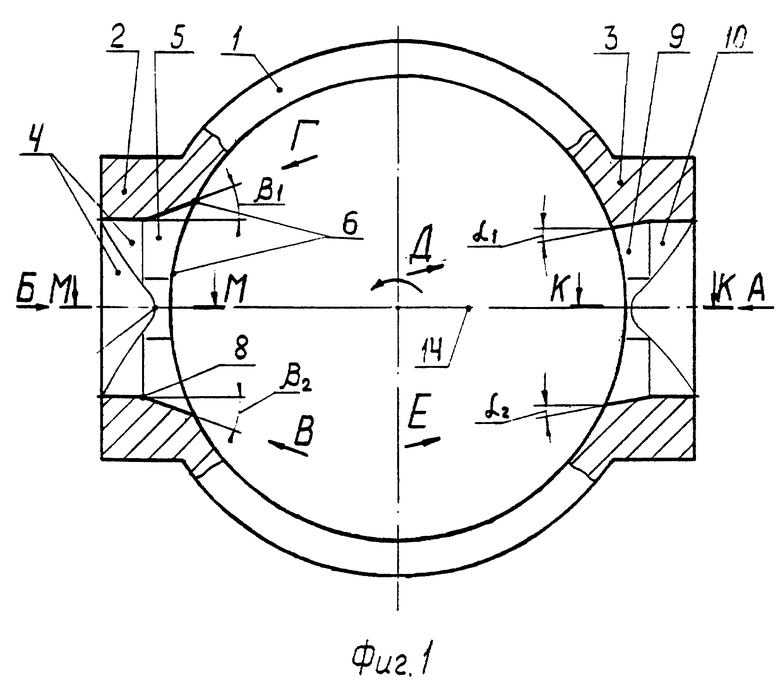

На фиг. 1 изображен корпус в поперечном разрезе входным и выходным патрубками;

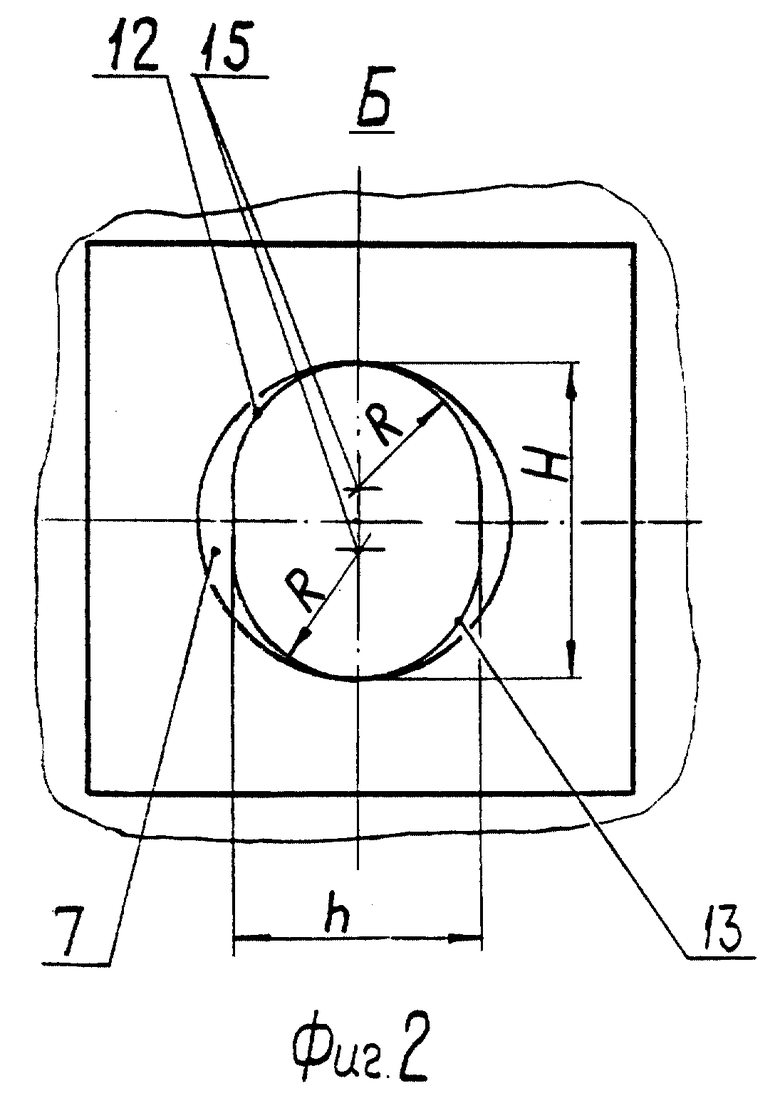

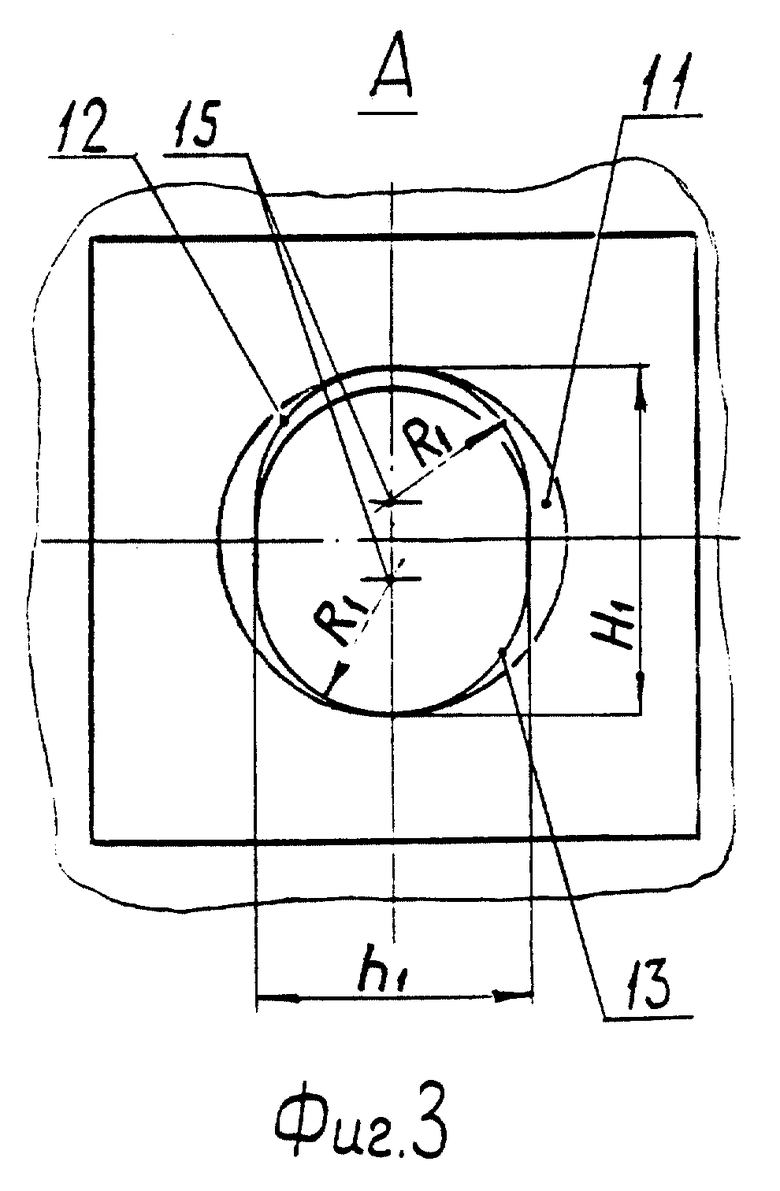

на фиг 2 и 3 - виды патрубков снаружи;

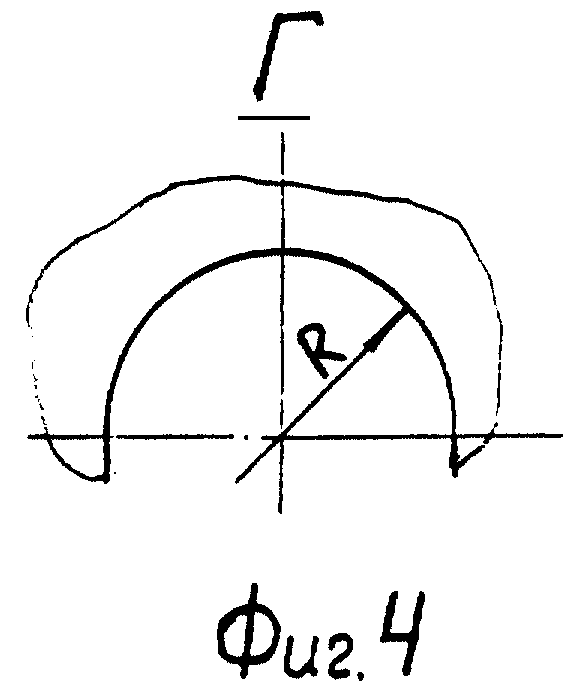

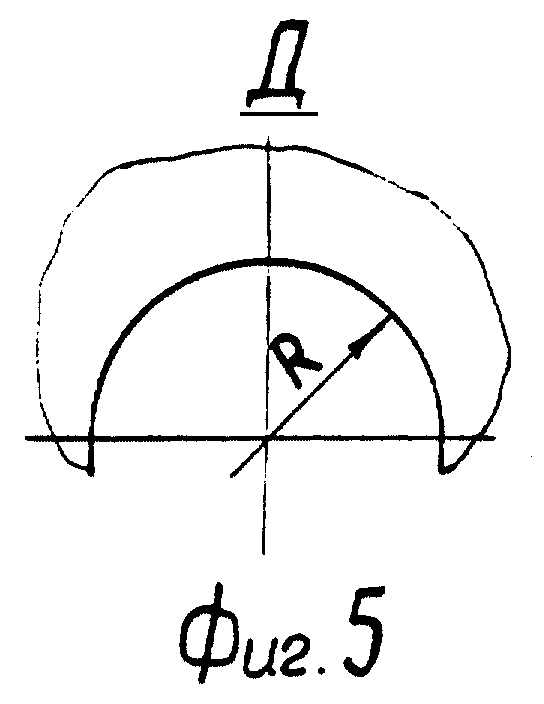

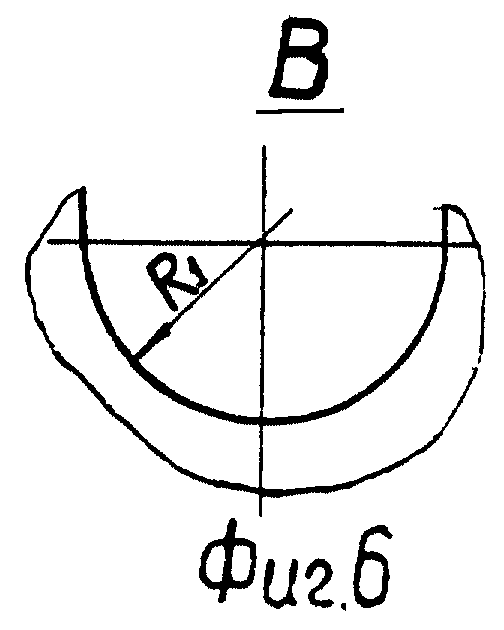

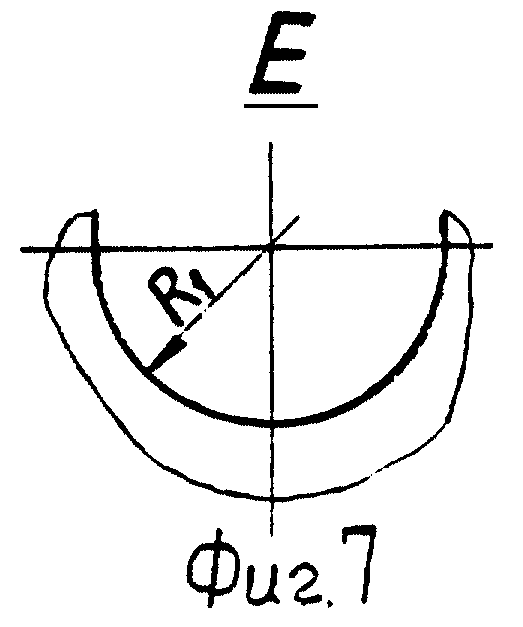

на фиг. 4, 5, 6 и 7 - внутренние виды на участки патрубков;

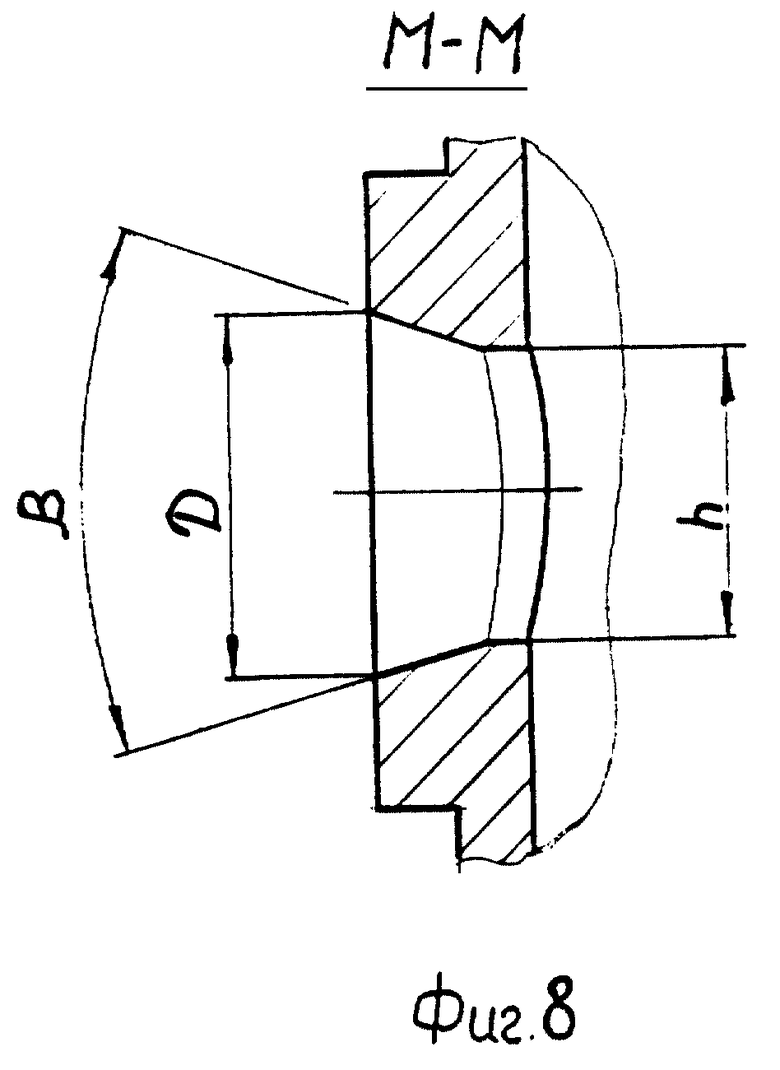

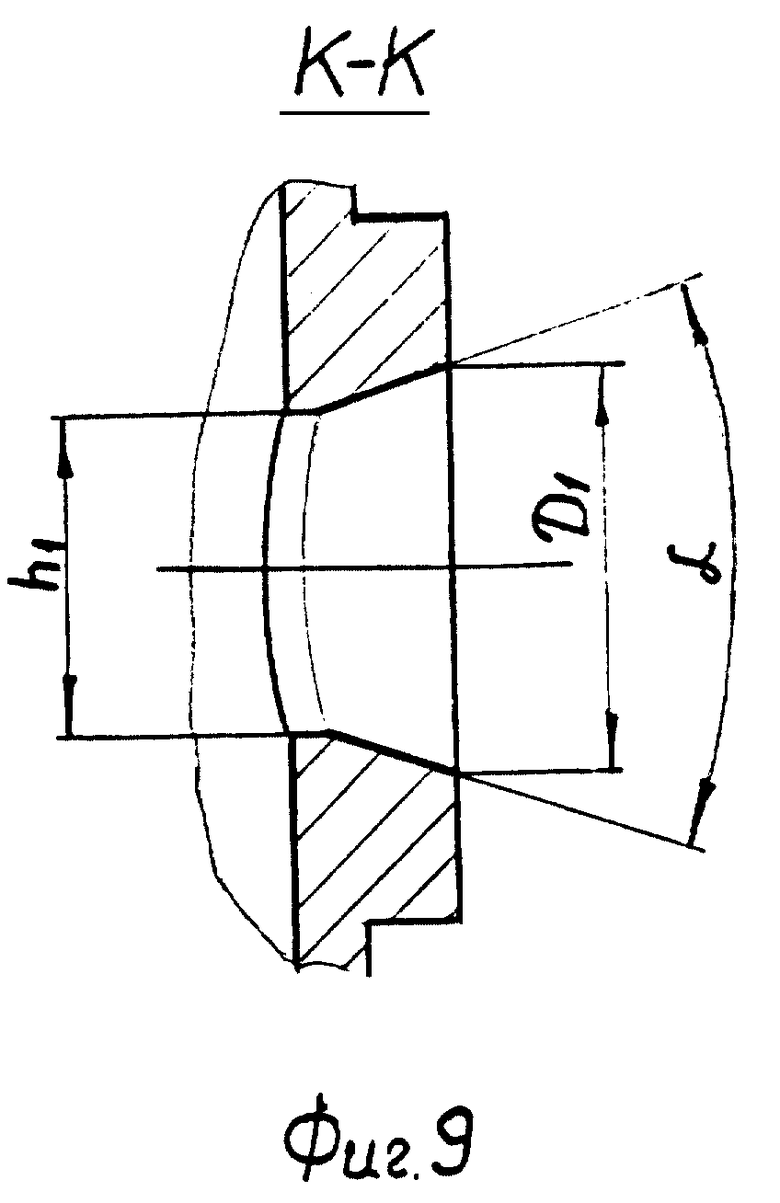

на фиг. 8 и 9 - разрезы патрубков по горизонтали;

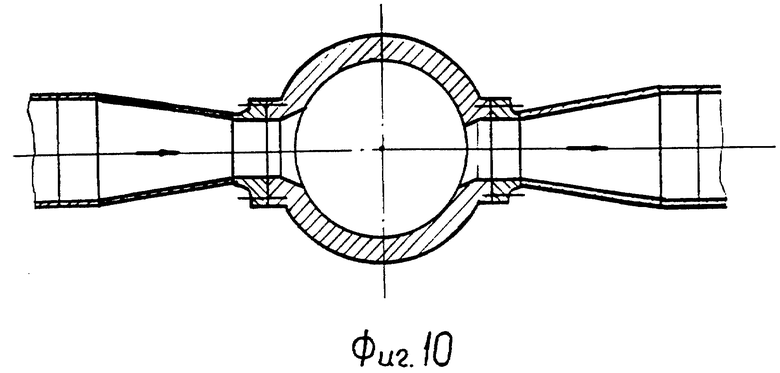

на фиг. 10 показан в разрезе корпус турбокомпрессора с подсоединенным трубопроводом.

Корпус турбокомпрессора, преимущественно для сжатия и транспортировки сероводородных газов, включает опоры (на фиг. 1 не показаны), на которых крепится обечайка 1 с входным 2 и выходным 3 патрубками, снабженные каналами для входа и выхода газа, причем внутренняя поверхность канала входного патрубка образована коническо-овально-цилиндрическим переходом 4 с последующим его сопряжением с каналом внутренней поверхности усеченного обелиска 5 с овальным основанием 6 на выходе газа из патрубка 2. Предполагаемые вершины 7, 8 усеченного конического участка перехода и обелиска направлены навстречу друг к другу.

Внутренняя поверхность выходного патрубка 3 на входе в него газа образована овально-цилиндрическим переходом 9 с дальнейшим сопряжением его в овально-цилиндрическо-конический переход 10 на выходе газа из патрубка 3. При этом предполагаемая вершина 11 конической поверхности направлена внутрь корпуса.

На входе и выходе входного 2 и выходного 3 патрубков поверхности каналов овально-цилиндрических переходов 4, 9, 10 образованы верхними 12 и нижними 13 цилиндрическими участками, которые на входе входного патрубка 2 расположены параллельно продольной оси 14 патрубка 2, а на выходе этого же патрубка 2 под углом к продольной оси. На входе выходного патрубка 3 цилиндрические участки 12, 13 расположены под углом к продольной оси 14, а на выходе выходного патрубка - параллельно продольной оси 14. К тому же центры 15 верхних 12 и нижних 13 цилиндрических участков обоих овально-цилиндрических переходов 9, 10 выходного патрубка 3 могут быть размещены симметрично продольной оси 14 патрубка 3 и не симметрично, а также один из них симметрично относительно оси 14 патрубка 3, а другой несимметрично.

Турбокомпрессор для сжатия и транспортировки преимущественно сероводородных газов работает следующим образом.

На вход канала входного патрубка 2 из трубопровода поступает сероводородный газ, то есть в коническо-овально-цилиндрический переход 4, после чего газ по мере продвижения незначительно меняет форму потока и минимально скорость, при этом, не меняя давления, попадает в канал, поверхность которого имеет форму усеченного обелиска 5 с овальным основанием 6.

На выходе из обелиска 5 охлажденный поток газа по горизонтали сужается, а по вертикали растягивается для лучшей подачи на рабочее колесо. Далее газ после рабочего колеса поступает на вход выходного патрубка 3, который выполнен и расположен так, что истекающий газ под действием центробежной силы приближенно к естественным условиям, проходит овально-цилиндрический переход 9, также изменяя форму потока, входит в овально-цилиндрическо-конический переход 10, далее газ уходит на выход выходного патрубка 3.

При прохождении газом верхних 12 и нижних 13 цилиндрических участков обоих каналов газ на указанных участках приобретает классическую форму потока разрезанной трубы. Испытания на разных режимах турбокомпрессора при прохождении газом каналов, а именно верхних 12 и нижних 13 цилиндрических участков, показания по сопротивлению потока вызвали необходимость корректировки расположения центров 15 симметрично относительно продольной оси 14.

При ревизии после стендовых испытаний турбокомпрессора были обнаружены чистые, без износа внутренних стенок входной и выходной каналы. Это свидетельствует о том, что выполненные в соответствии с изобретением каналы в патрубках обеспечивают с минимальным сопротивлением проход потока газа без завихрения, без ударов частиц газа и его примесей о стенку канала.

Указанные действия подтверждают правильность выполнения поверхностей обоих каналов с переходами и их цилиндрическими участками, что положительно влияет на повышение эффективности при работе компрессора.

Таким образом, в сравнении с прототипом заявляемое техническое решение за счет геометрии входного и выходного каналов корпуса позволяет повысить эффективность работы компрессора, снизить шум и вибрацию.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА:

1. Ревзин В.С. Турбинные газоперекачивающие агрегаты. М. "Недра", 1986, с. 53.

2. Проспект фирмы "Mannesmann Demag".

3. А.С. N 1758292 МКИ F 04 D 29/40 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДВИЖКА | 2005 |

|

RU2313024C2 |

| УПЛОТНЕНИЕ ВАЛА ТУРБОКОМПРЕССОРА | 2001 |

|

RU2218497C2 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2001 |

|

RU2215189C2 |

| Корпус турбокомпрессора | 1989 |

|

SU1758292A1 |

| ЦИКЛОИДАЛЬНОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИНЕ | 2002 |

|

RU2236621C2 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2162975C2 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2162976C2 |

| МУФТА МНОГОДИСКОВАЯ С ПНЕВМАТИЧЕСКИМ ПРИВОДОМ | 2005 |

|

RU2300028C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ | 2000 |

|

RU2187021C2 |

| СИСТЕМА УПЛОТНЕНИЙ ТУРБОКОМПРЕССОРА | 2001 |

|

RU2232921C2 |

Изобретение может быть использовано в химическом машиностроении. Корпус турбокомпрессора содержит опоры и цилиндрическую обечайку с входным и выходным патрубками, снабженными каналами для входа и выхода газа. Внутренняя поверхность входного патрубка на входе газа образована коническо-овально-цилиндрическим переходом с последующим его сопряжением с каналом внутренней поверхности усеченного обелиска с овальным основанием на выходе газа из патрубка. Предполагаемые вершины усеченного конического участка перехода и обелиска направлены навстречу друг другу. Внутренняя поверхность канала выходного патрубка на входе образована овально-цилиндрическим переходом с дальнейшим сопряжением его в овально-цилиндрическо-конический переход на выходе газа из патрубка. Предполагаемая вершина конической поверхности направлена внутрь корпуса. На входе в патрубки и на выходе из них поверхности каналов овально-цилиндрических переходов образованы верхними и нижними цилиндрическими участками, которые на входе входного патрубка расположены параллельно продольной оси патрубка, а на выходе входного патрубка - под углом к продольной оси. На входе выходного патрубка цилиндрические участки расположены под углом к продольной оси, и на выходе выходного патрубка - параллельно продольной оси. Изобретение обеспечивает повышение эффективности работы компрессора, снижение шума и вибрации. 4 з.п.ф-лы, 10 ил.

| Корпус турбокомпрессора | 1989 |

|

SU1758292A1 |

| Отвод насоса | 1975 |

|

SU538157A1 |

| Центробежный нагнетатель | 1982 |

|

SU1059275A1 |

| US 3859008 A, 07.01.1975 | |||

| СПОСОБ ВИЗУАЛИЗАЦИИ САМООРГАНИЗАЦИИ И ДВИЖЕНИЯ ОБЪЕКТОВ | 2013 |

|

RU2524556C1 |

Авторы

Даты

2001-08-27—Публикация

1998-04-23—Подача