Изобретение относится к плазменной технике, а именно к катодам-компенсаторам на газообразных рабочих телах, и может быть использовано при разработке электрореактивных двигателей для нейтрализации ионного пучка, а также в технологических источниках плазмы для ионно-плазменной обработки поверхности материалов в вакууме.

Известен катод-компенсатор, содержащий корпус, поджигной электрод и соосно размещенный эмиссионный узел с трубкой подвода газа [1].

Известный катод-компенсатор имеет следующий недостаток.

В процессе работы поджигной электрод, входящий в состав ускорителя плазмы с замкнутым дрейфом электронов, его будет подвержен большой эрозии под воздействием ускоренного плазменного потока, что приведет к частичному или полному разрушению торцевой части поджигного электрода, а это ограничивает ресурс и снижает надежность катода-компенсатора.

В данной конструкции полый поджигной электрод также выполняет функцию силового корпуса. Для такой конфигурации имеет место следующее противоречие: деталь в виде консоли должна обладать достаточной механической прочностью и низкой теплопроводностью для снижения тепловых потерь, что является несовместимым.

Известен катод-компенсатор, принятый за прототип, включающий поджигной электрод с покрытием из окиси алюминия [2].

В прототипе по сравнению с аналогом снижена эрозия поджигного электрода за счет нанесения защитного покрытия из окиси алюминия, который повышает стойкость элементов конструкции при воздействии на них ускоренного потока плазмы.

Однако применение таких покрытий, наносимых при помощи газотермического напыления слоя из окиси алюминия, связано со следующими недостатками.

Операция по напылению относится к тяжело контролируемым процессам, поэтому толщина покрытия, в пределах покрываемой поверхности, имеет значительный разброс, что приводит к образованию локальных участков с различной теплоемкостью и теплопроводностью. Это, в свою очередь, приводит к неравномерному прогреву поджигного электрода, в котором будут возникать различные деформации соседних участков, что будет приводит к локальным расслаиваниям соединения "металл - керамика".

Увеличение же наносимого слоя покрытия невозможно по следующей причине. Катод-компенсатор эксплуатируется в условиях циклического, знакопеременного воздействия температур, а поджигной электрод в процессе функционирования подвергается нагреву до высоких температур. При этом в критических условиях оказывается соединение поджигного электрода с покрытием из окиси алюминия, из-за различия их коэффициентов термического линейного расширения (КТЛР). Это вызовет внутренние разрушающие напряжения поджигного электрода в целом.

Целью изобретения является предотвращение эрозии наиболее критичного элемента конструкции, а именно поджигного электрода, снижение тепловых потерь, повышение электрической прочности конструкции и, как следствие, повышение надежности и ресурса работы катода-компенсатора в процессе его эксплуатации.

Это достигается тем, что в катоде-компенсаторе, содержащем корпус, поджигной электрод и соосно размещенный эмиссионный узел с трубкой подвода газа, согласно изобретению между корпусом и поджигным электродом соосно им размещен керамический колпачок таким образом, что часть боковой поверхности колпачка сопряжена с боковыми поверхностями корпуса и поджигного электрода, а между поджигным электродом и всей остальной поверхностью колпачка образованы продольный и радиальный зазоры и на боковой поверхности поджигного электрода выполнены по меньшей мере два продольных паза. На боковой поверхности корпуса в месте соединения его с керамическим колпачком выполнены равномерно расположенные по контуру, по меньшей мере два заклепочных отверстия или буклевки, а на боковой поверхности керамического колпачка выполнены винтообразная или кольцевые канавки. Со стороны входа на боковой поверхности поджигного электрода может быть выполнен лепесток со сквозным отверстием, в котором закреплен электропроводник системы электропитания.

Введение в состав конструкции катода-компенсатора защитного керамического колпачка позволяет значительно снизить эрозию поджигного электрода, так как колпачок изготавливается при помощи обычной механической обработки из боркремнистой нитридной керамики (БГП-10) - материала более стойкого к воздействию ускоренного потока плазмы. Толщина такой детали выбирается из условия обеспечения требуемого ресурса работы катода-компенсатора и не ограничена температурными условиями эксплуатации.

Выполнение в наиболее горячей зоне многослойного соединения корпус - керамический колпачок - поджигной электрод позволит существенно снизить тепловые потери за счет снижения теплопроводности в радиальном направлении, так как керамический колпачок, разделяющий корпус и поджигной электрод, существенно снизит отток тепла из горячей рабочей зоны.

Задача по повышению электрической прочности конструкции решена за счет полного изолирования поджигного электрода при помощи охватывающего его керамического колпачка.

Задача по повышению надежности конструкции решена за счет снижения жесткости поджигного электрода в месте соединения с керамическим колпачком и, как следствие, снижения термических деформаций в соединении "металл - керамика" при помощи продольных пазов в боковой стенке.

Задача по повышению компактности решена за счет трассировки электропроводника системы электропитания внутри катода-компенсатора между корпусом и эмиссионным узлом и подключением к лепестку поджигного электрода.

Изобретение проиллюстрировано чертежами, где

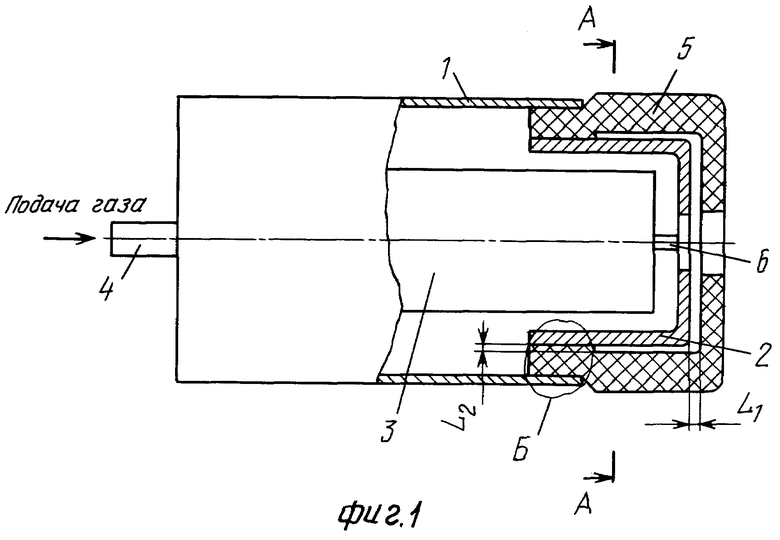

на фиг. 1 изображен предлагаемый катод-компенсатор, продольный разрез;

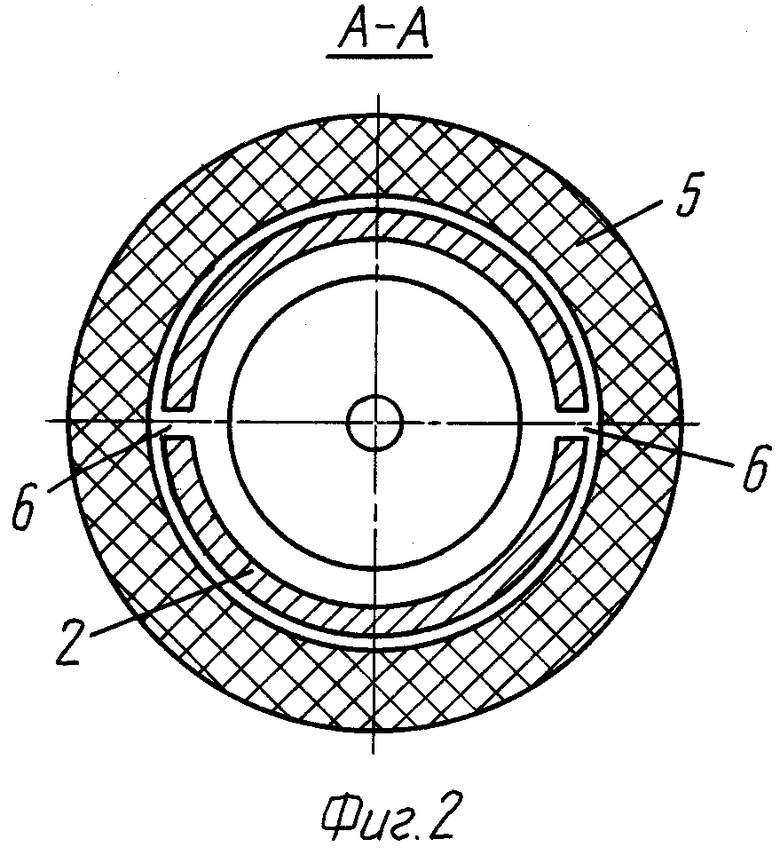

на фиг. 2 изображен поперечный разрез катода-компенсатора, где показан поджигной электрод с поперечными пазами, сечение А-А;

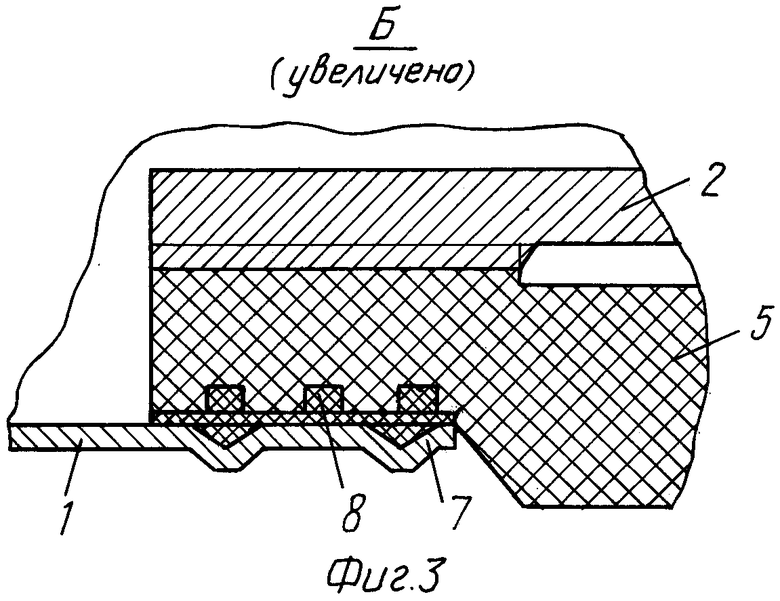

на фиг. 3 изображено место соединения корпуса, керамического колпачка и поджигного электрода, выносной элемент Б. Соединение корпуса с керамическим колпачком может быть выполнено при помощи алюмохромфосфатного клея, обеспечивающего надежную работу при высоких температурах, а соединение керамического колпачка с поджигным электродом - при помощи резьбы с крупным шагом с последующим стопорением аналогичной клеевой композицией. Геометрические размеры канавки в керамическом колпачке и отверстия в боковой стенке поджигного электрода выбираются из условия превышения суммарной их толщины в радиальном направлении над разницей КТЛР материалов, из которых они сделаны;

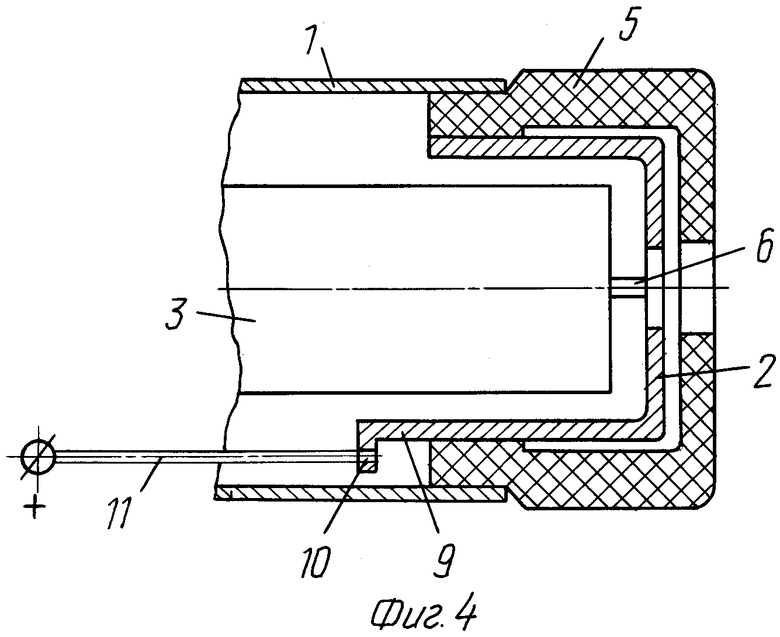

на фиг. 4 изображен предлагаемый катод-компенсатор с трассировкой и подключением электропроводника системы электропитания, продольный разрез.

Катод-компенсатор содержит корпус 1, поджигной электрод 2, эмиссионный узел 3 с трубкой подвода газа 4, между корпусом и поджигным электродом соосно им размещен керамический колпачок 5 таким образом, что часть боковой поверхности колпачка сопряжена с боковыми поверхностями корпуса и поджигного электрода, а между поджигным электродом и всей остальной поверхностью колпачка образованы продольный и радиальный зазоры L1 и L2, на боковой поверхности поджигного электрода выполнены по меньшей мере два продольных паза 6.

На боковой поверхности корпуса в месте соединения его с керамическим колпачком выполнены равномерно расположенные по контуру по меньшей мере два заклепочных отверстия или пуклевки 7, а на боковой поверхности керамического колпачка выполнены винтообразная или кольцевые канавки 8.

Со стороны входа на боковой поверхности поджигного электрода может быть выполнен лепесток 9 со сквозным отверстием 10, в котором закреплен электропроводник 11 системы электропитания.

Катод-компенсатор работает следующим образом.

При запуске катода-компенсатора газообразное рабочее тело (например ксенон) подается через трубку подвода газа 4 в эмиссионный узел 3 и одновременно подается пусковое напряжение по электропроводнику 11 системы электропитания и лепесток 9 на поджигной электрод 2. При зажигании разряда между поджигным электродом 2 и эмиссионным узлом 3 происходит разогрев последнего, а одновременно образовавшаяся плазма обеспечивает возникновение основного разряда между эмиссионным узлом 3 и внешним анодом (не показан). После зажигания основного разряда пусковое напряжение с поджигного электрода 2 отключается и катод-компенсатор работает в авторежиме, при котором необходимая энергия для поддержания условий работы поступает от основного разряда. В процессе стационарной работы происходит разогрев конструкции катода-компенсатора, особенно элементов, окружающих зону разряда. При этом керамический колпачок 5 понижает отток тепла из рабочей зоны разряда. Поджигной электрод под воздействием теплового расширения не оказывает разрушающего воздействия на керамический колпачок за счет продольных пазов 6, снижающих жесткость боковой стенки поджигного электрода.

Источники информации:

1. Белан Н. В. и др. Стационарные плазменные двигатели. Харьков, ХАИ, 1989, с. 140, рис. 6.2.

2. Патент РФ N 2022493, кл. 5 H 05 H 1/54, F 03 H 1/00 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОД-КОМПЕНСАТОР | 2000 |

|

RU2173002C1 |

| КАТОД-КОМПЕНСАТОР | 2000 |

|

RU2168793C1 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2188337C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2191290C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2188521C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2191289C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2191487C2 |

| СИСТЕМА ПОДАЧИ РАБОЧЕГО ТЕЛА К ПЛАЗМЕННЫМ УСКОРИТЕЛЯМ | 2000 |

|

RU2180473C2 |

| ИСТОЧНИК ПЛАЗМЫ И СПОСОБЫ ЕГО РАБОТЫ (ВАРИАНТЫ) | 2001 |

|

RU2219683C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2202049C2 |

Изобретение предназначено для использования в катодах-компенсаторах, работающих на газообразных телах, для нейтрализации ионного пучка в плазменных ускорителях, а также в технологических источниках плазмы. Техническим результатом является повышение надежности и ресурса работы. Катод-компенсатор содержит корпус 1, поджигной электрод 2 и соосно размещенный эмиссионный узел 3 с трубкой подвода газа 4, между корпусом и поджигным электродом соосно с ними размещен керамический колпачок 5 так, что часть боковой поверхности колпачка сопряжена с боковыми поверхностями корпуса и поджигного электрода, а между поджигным электродом и всей остальной поверхностью колпачка образованы продольный и радиальный зазоры L1 и L2, на боковой поверхности поджигного электрода выполнены по меньшей мере два продольных паза 6. На боковой поверхности корпуса в месте соединения его с керамическим колпачком выполнены равномерно расположенные по контуру по меньшей мере два заклепочных отверстия или пуклевки 7, а на боковой поверхности керамического колпачка выполнены винтообразная или кольцевые канавки 8. Со стороны входа на боковой поверхности поджигного электрода выполнен лепесток 9 со сквозным отверстием 10, в котором закреплен электропроводник 11 системы электропитания. 2 з.п. ф-лы, 4 ил.

| ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1992 |

|

RU2022493C1 |

| БЕЛАН Н.В | |||

| и др | |||

| Стационарные плазменные двигатели | |||

| -Харьков, ХАИ, 1989, с.140, рис.6.2 | |||

| ПЛАЗМЕННЫЙ КАТОД-КОМПЕНСАТОР | 1990 |

|

RU2012946C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2064856C1 |

Авторы

Даты

2001-08-27—Публикация

2000-05-15—Подача