Изобретение относится к плазменной технике, а именно к катодам-компенсаторам на газообразных рабочих телах, и может быть использовано при разработке электрореактивных двигателей для нейтрализации ионного пучка, а также в технологических источниках ускоренных потоков для ионно-плазменной обработки поверхности материалов в вакууме.

Известен катод-компенсатор, содержащий эмиссионный узел и пластинчатый поджигной электрод, изогнутый к выходному торцу эмиссионного узла, изолирующее керамическое кольцо, причем поджигной электрод размещен сбоку эмиссионного узла и расположен между ним и ускорителем плазмы с замкнутым дрейфом электронов [1].

Однако асимметричное положение поджигного электрода со временем приводит к изменению пусковых характеристик катода- компенсатора. Это обусловлено тем, что каждое последующее включение - зажигание пускового разряда между эмиссионным узлом и поджигным электродом будет приводить к постепенному износу конца поджигного электрода, а следовательно, расстояние между ним и эмиссионным узлом будет увеличиваться, что, в свою очередь, приводит к нестабильности последующих процессов запуска катода, а для поддержания их стабильности потребуются дополнительные затраты энергии.

Также при таком расположении поджигного электрода относительно ускоренного плазменного потока он будет подвержен большей эрозии, что снижает надежность и ограничивает срок службы катода-компенсатора.

Известен катод-компенсатор, принятый за прототип, содержащий эмиссионный узел, размещенный в полости цилиндрического поджигного электрода, и изоляционное керамическое кольцо [2].

В прототипе по сравнению с аналогом повышена надежность и срок службы за счет выполнения цилиндрического поджигного электрода с торцевой стенкой со стороны выхода эмиссионного узла. Для такой развитой рабочей части поджигного электрода характерно то, что в процессе поджига место "привязки" разряда будет непостоянным, "блуждающим", что приводит к снижению токовой нагрузки на единицу площади торцевой стенки поджигного электрода, и как следствие к существенному снижению эрозии. Кроме этого, такой поджигной электрод, охватывающий эмиссионный узел, защищает эмиссионный узел от бомбардировки ионами при работе.

Однако и такая конструкция катода-компенсатора имеет недостатки.

Поджигной электрод является электрическим элементом катода-компенсатора, с помощью которого обеспечивается зажигание поджигного разряда. Это происходит при напряжениях от 150 В (для накальных катодов) до 1100 В (для безнакальных катодов). А для обеспечения высокой надежности электрические цепи должны быть изолированы друг от друга и от других элементов конструкции. При монтаже такого катода-компенсатора на двигатель потребуются дополнительные мероприятия по защите двигателя от электрических пробоев, как правило, путем применения специальных узлов крепления, которые будут обеспечивать механическую прочность соединения с одновременным изолированием катода-компенсатора. Применение таких узлов крепления будет приводить к усложнению конструкции соединений и эксплуатации, так как в состав узлов крепления будут входить, например, керамические шайбы, которые имеют низкую механическую прочность.

В данной конструкции полый поджигной электрод выполняет также функцию корпусной несущей детали, прочностные характеристики которой будут зависеть от геометрии и толщины его стенок. С другой стороны, для снижения тепловых потерь во время работы цилиндрическая стенка должна иметь низкую теплопроводность, что может быть достигнуто за счет уменьшения ее толщины, а это несовместимо с достаточной механической прочностью конструкции поджигного электрода.

Целью изобретения является снижение тепловых потерь, повышение электрической и механической прочности конструкции и как следствие повышение надежности и ресурса работы катода- компенсатора в процессе его эксплуатации.

Это достигается тем, что в катоде-компенсаторе, содержащем эмиссионный узел, размещенный в полости поджигного электрода, и керамическое кольцо, согласно изобретению, на эмиссионном узле, со стороны подачи газа выполнен фланец, к которому присоединен корпус, при этом керамическое кольцо размещено между корпусом и поджигным электродом, а на наружной поверхности керамического кольца выполнен радиальный выступ, толщина которого равна или больше толщины стенок поджигного электрода и корпуса.

На радиальном выступе керамического кольца может быть выполнена по меньшей мере одна проточка.

На поджигном электроде в зоне размещения керамического кольца может быть выполнен радиальный выступ, в котором выполнено по меньшей мере одно отверстие, в котором закреплен электропроводник системы электропитания, причем радиальный выступ на поджигном электроде выступает над радиальным выступом керамического кольца.

Часть наружной поверхности корпуса со стороны подачи газа может быть выполнена параллелепипедообразной формы, на одной из боковых сторон которой выполнены крепежные отверстия.

Между торцами радиального выступа керамического кольца и противолежащими торцами стенок корпуса и поджигного электрода могут быть образованы зазоры.

На радиальном выступе поджигного электрода может быть консольно закреплен экран, охватывающий радиальный выступ керамического кольца с зазором.

Ось симметрии параллелепипедообразной части корпуса может быть смещена относительно продольной оси катода-компенсатора, а в образованном выступе выполнено по меньшей мере одно продольное сквозное отверстие, в котором размещен электропроводник системы электропитания.

Задача по снижению тепловых потерь катода-компенсатора решена за счет снижения теплопроводности путем размещения на эмиссионном узле, со стороны подачи газа фланца, к которому присоединен корпус таким образом, что керамическое кольцо размещено между корпусом и поджигным электродом, а на наружной поверхности керамического кольца выполнен радиальный выступ, толщина которого равна или больше толщины стенок поджигного электрода и корпуса. В такой конструкции корпуса, изолированного от горячего поджигного электрода при помощи керамического кольца, удаленного от горячей зоны разряда, снижается отток тепла из рабочей зоны. Для соединения "металл-керамика", работающего в условиях как высоких, так и низких температур, предъявляются повышенные требования по выбору материалов, которые бы имели минимальную разницу по коэффициентам линейного температурного расширения (КЛТР) и обеспечивали достаточно прочное паяное соединение. Для керамического кольца таким материалом может быть изолятор ВК-94-1, а для поджигного электрода и корпуса железоникель-кобальтовый сплав ковар 29НК, для которого КЛТР равен 6,2•10-6 1/град при температуре 500oC.

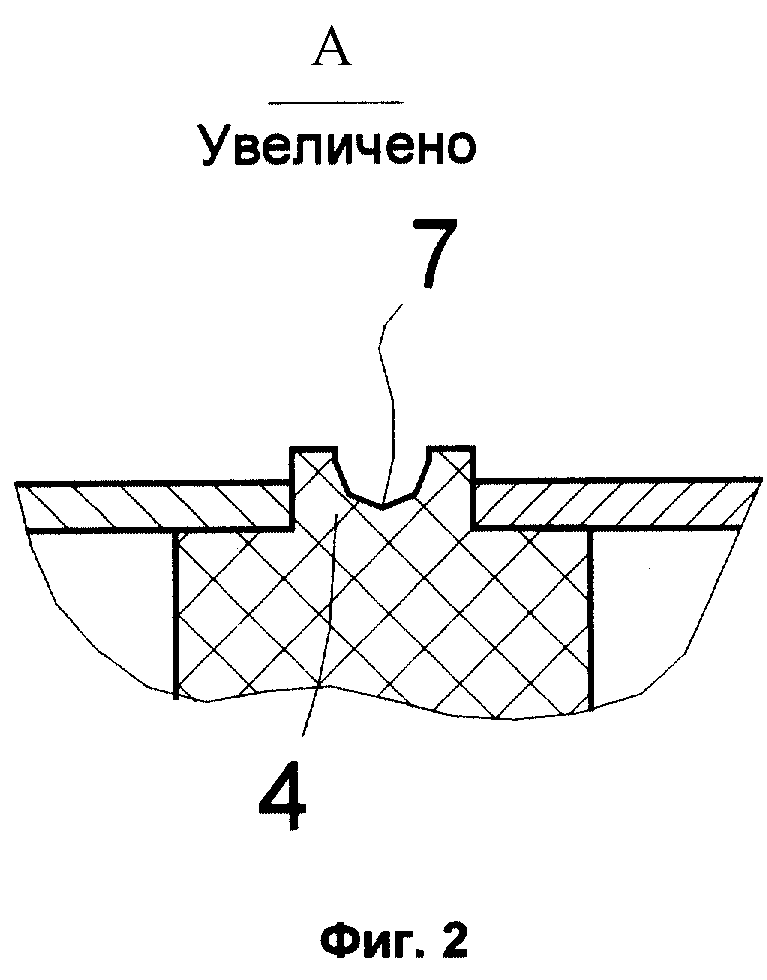

Задача по повышению электрической прочности электрических цепей решена за счет выполнения по меньшей мере одной проточки на радиальном выступе керамического кольца, что увеличивает протяженность образующей боковой поверхности, не изменяя габаритных размеров.

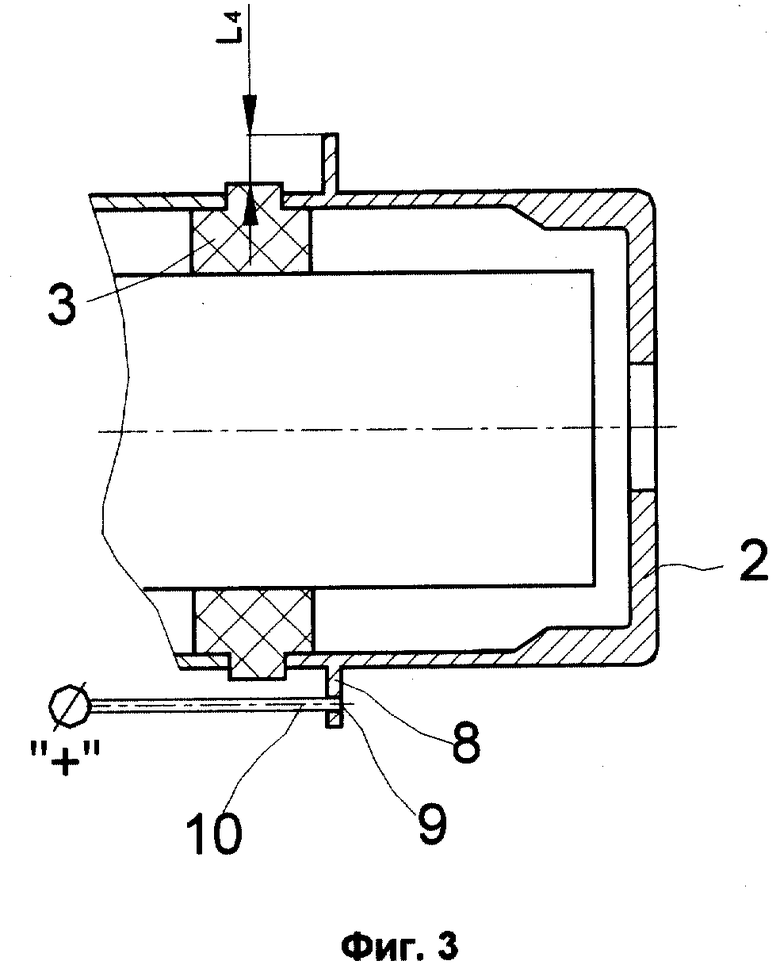

Задача по повышению компактности катода-компенсатора решена за счет выполнения на поджигном электроде в зоне размещения керамического кольца радиального выступа, в котором выполнено по меньшей мере одно отверстие, в котором закреплен электропроводник системы электропитания, причем радиальный выступ на поджигном электроде выступает над радиальным выступом керамического кольца. Это позволяет выполнить трассировку электропроводника системы электропитания рядом с корпусом (или внутри него) и подключить непосредственно к поджигному электроду.

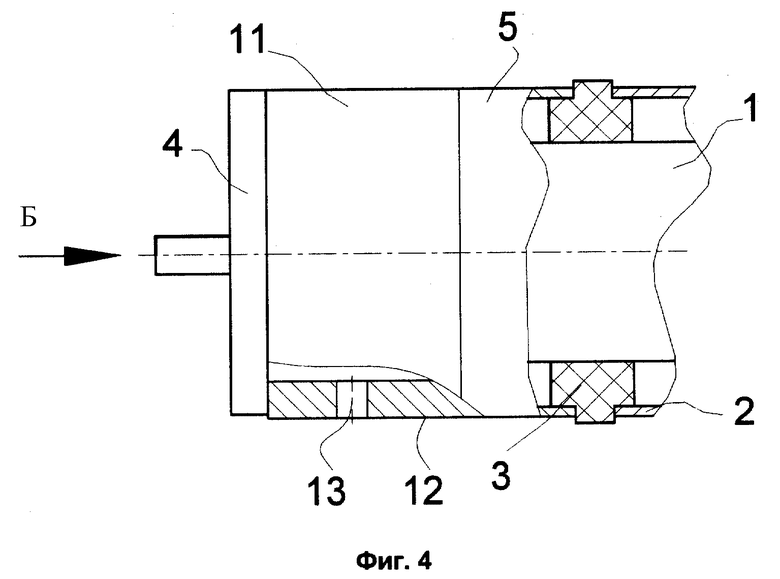

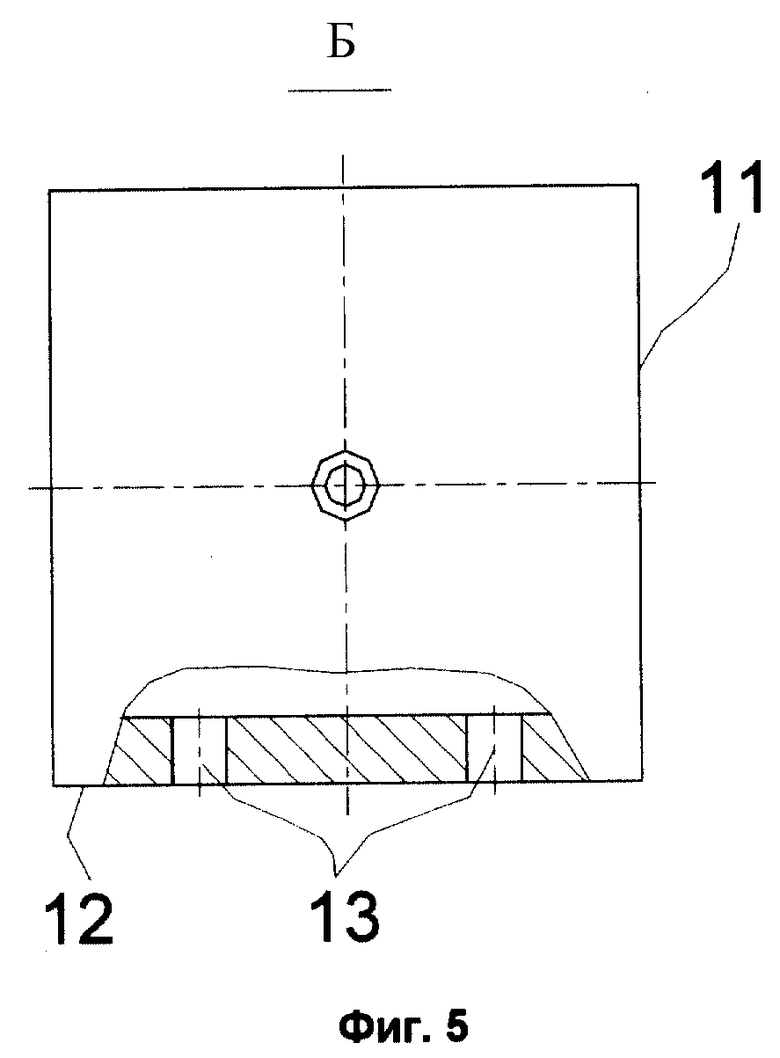

Задача по повышению механической прочности конструкции решена за счет выполнения части наружной поверхности корпуса, со стороны подачи газа, параллелепипедообразной формы, на одной из боковых сторон которой выполнены крепежные отверстия.

Задача по дополнительному повышению электрической прочности электрических цепей решена за счет выполнения между торцами радиального выступа керамического кольца и противолежащими торцами стенок корпуса и поджигного электрода зазоров. Это снижает вероятность пробоя вдоль поверхности изолятора.

Задача по увеличению срока службы катода-компенсатора решена за счет консольного закрепления на радиальном выступе поджигного электрода экрана, который охватывает радиальный выступ керамического кольца с зазором. Это связано с тем, что в течение всего срока работы катод-компенсатор работает в условиях окружающей плазменной среды. При этом элементы конструкции самого катода-компенсатора, детали двигателя и КА будут подвержены эрозии за счет бомбардировки ионами ускоренного потока плазмы. Образовавшиеся металлические микрочастицы материалов будут осаждаться на любые открытые поверхности. Особую опасность этот процесс представляет для изолирующих деталей, которые обеспечивают необходимое сопротивление изоляции между независимыми электрическими цепями. При осаждении на такие поверхности происходит металлизация последних и как следствие быстрое падение сопротивления изоляции, что будет причиной пробоев между независимыми электрическими цепями.

Задача по дополнительному повышению компактности решена за счет смещения оси симметрии параллелепипедообразной части корпуса относительно продольной оси катода-компенсатора и выполнения в образованном выступе по меньшей мере одного продольного сквозного отверстия, в котором размещается электропроводник системы электропитания.

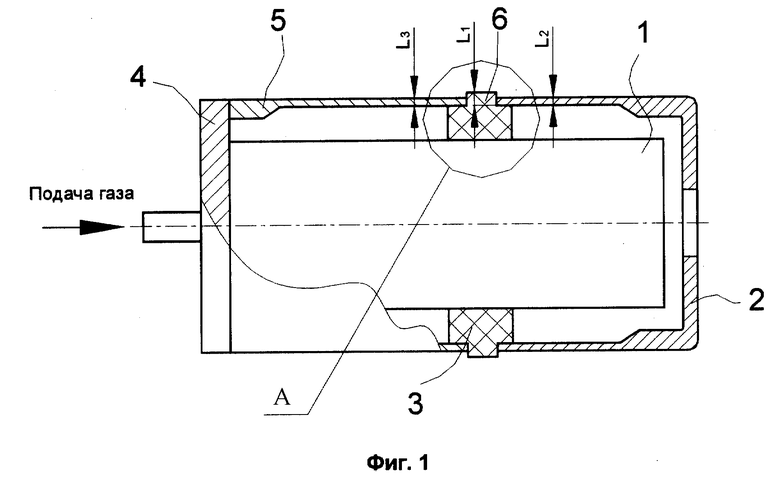

На фиг. 1 изображен предлагаемый катод-компенсатор, осевой разрез.

На фиг. 2 изображено керамическое кольцо с проточкой на боковой поверхности радиального выступа, выносной элемент А.

На фиг. 3 изображен радиальный выступ поджигного электрода, осевой разрез.

На фиг. 4 изображен корпус катода-компенсатора, часть наружной поверхности которого выполнена в виде параллелепипеда.

На фиг. 5 показана параллелепипедообразная часть корпуса, на одной из сторон которой выполнены крепежные отверстия, вид Б.

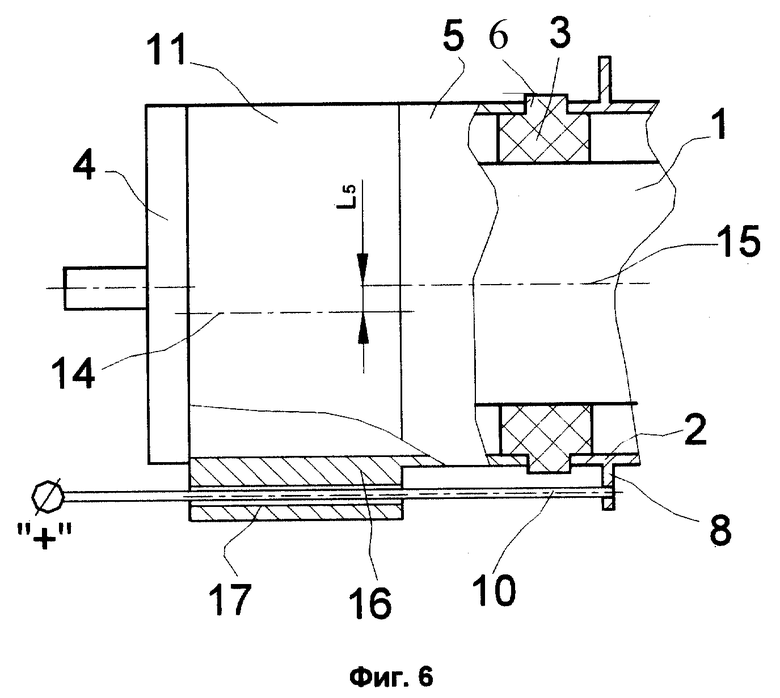

На фиг. 6 изображено смещение параллелепипедообразной части корпуса относительно продольной оси катода-компенсатора и трассировка электрического провода системы электропитания, осевой разрез.

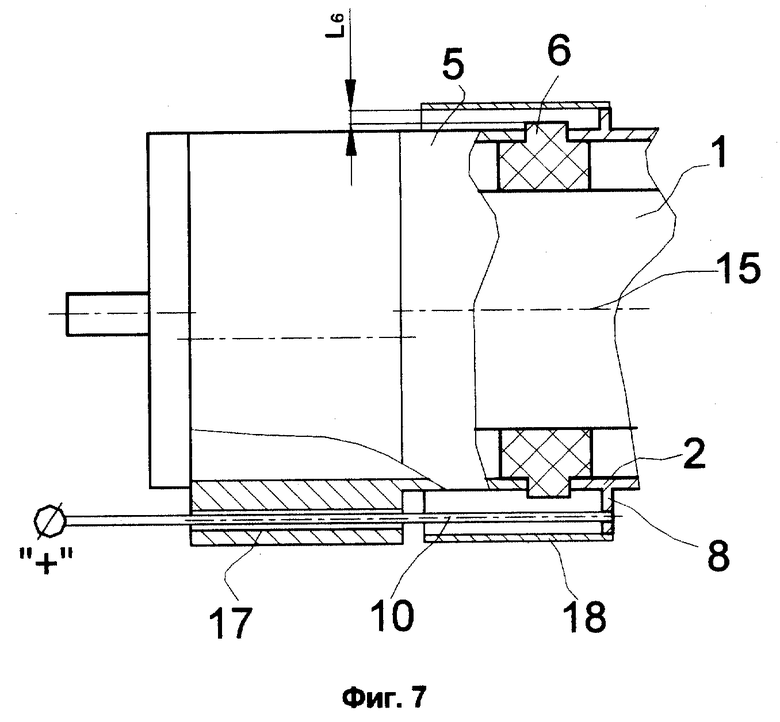

На фиг. 7 изображено размещение экрана на радиальном выступе поджигного электрода, затеняющего радиальный выступ керамического кольца, осевой разрез.

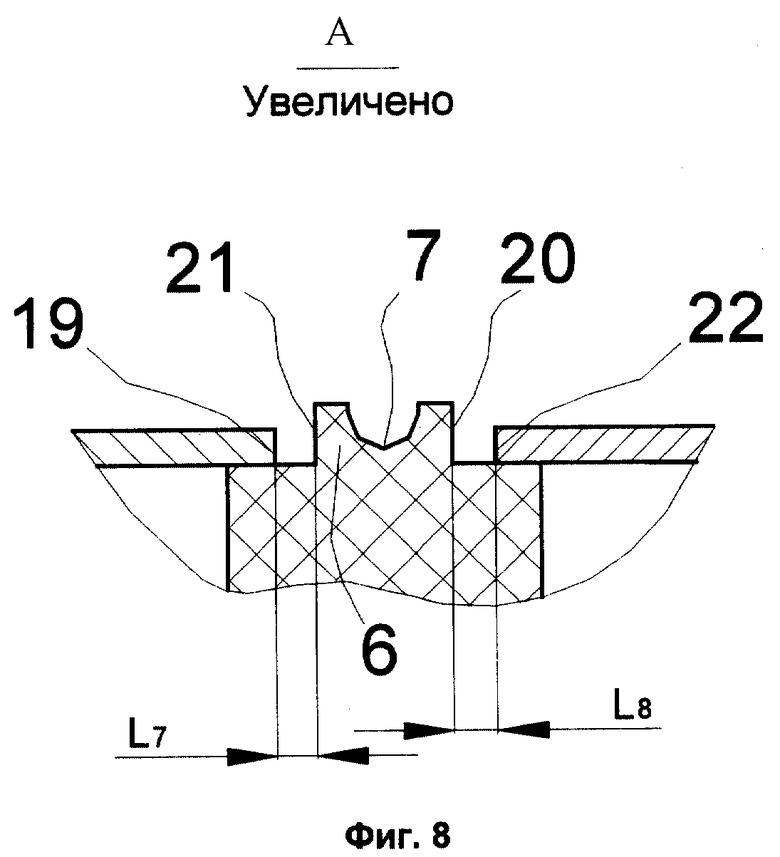

На фиг. 8 изображены продольные зазоры между торцами поджигного электрода и корпуса и торцами радиального выступа керамического кольца, выносной элемент А.

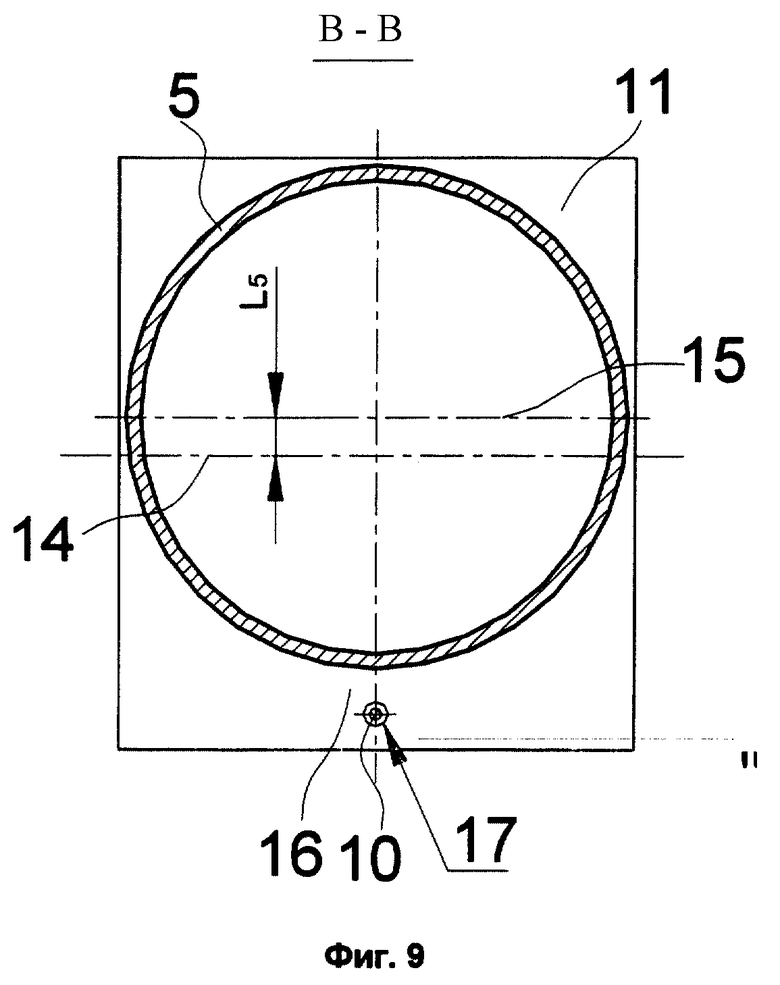

На фиг. 9 представлен дополнительный поперечный разрез В-В, на котором показано смещение параллелепипедообразной части корпуса относительно продольной оси катода-компенсатора.

Катод-компенсатор содержит эмиссионный узел 1, установленный в полости поджигного электрода 2, керамическое кольцо 3, причем эмиссионный узел имеет фланец 4, к которому присоединен корпус 5, а керамическое кольцо содержит радиальный выступ 6 с проточкой 7.

Поджигной электрод 2 содержит также радиальный выступ 8 с продольным отверстием 9, в котором закреплен электропроводник системы электропитания 10.

Корпус 5 также содержит часть наружной поверхности 11 параллелепипедообразной формы, на одной из боковых сторон 12 которой имеются крепежные отверстия 13. Ось симметрии 14 параллелепипедообразной части корпуса может быть смещена относительно продольной оси катода-компенсатора 15 на расстояние L5. В образованном выступе 16, в направлении смещения оси симметрии 14 параллелепипедообразной части выполнено продольное сквозное отверстие 17 для размещения в нем электропроводника системы электропитания.

В состав поджигного электрода 2 может входить экран 18, охватывающий радиальный выступ керамического кольца 3 с зазором L6.

Соединение поджигного электрода 2 и корпуса 5 с керамическим кольцом 3 может включать зазоры L7 и L8 между торцами 19 и 20 радиального выступа керамического кольца и противолежащими торцами стенок корпуса 21 и поджигного электрода 22.

Катод-компенсатор работает следующим образом.

При запуске подается газообразное рабочее тело (например, ксенон) на вход в эмиссионный узел 1 с фланцем 4 и подается пусковое напряжение на поджигной электрод 2, изолированный от корпуса 5 и других деталей двигателя при помощи керамического кольца 3 с радиальным выступом 6, защищенным экраном 18. Подвод пускового напряжения осуществляется при помощи проводника 10 системы электропитания, который проходит через отверстие 17 в выступе 16 и при помощи отверстия 9 соединен с радиальным выступом 8 поджигного электрода. При зажигании разряда между поджигным электродом 2 и эмиссионным узлом 1 происходит разогрев последнего, а одновременно образовавшаяся плазма обеспечивает возникновение основного разряда между эмиссионным узлом 2 и внешним анодом (не показан). После зажигания основного разряда пусковое напряжение с поджигного электрода отключается и катод-компенсатор работает в авторежиме, при котором необходимая энергия для поддержания условий работы поступает от основного разряда. При больших пусковых напряжениях проточка 7, а также дополнительные зазоры L7 и L8 между торцами 19 и 20 радиального выступа керамического кольца и противолежащими торцами стенок корпуса 21 и поджигного электрода 22 будут повышать стойкость поджигного электрода от пробоев.

Источники информации:

1 Арцимович Л.А. и др. Разработка стационарного плазменного двигателя и его испытание на ИСЗ "Метеор". Космические исследования. М., "Наука", 1974, т. XII, в.3, с. 455, рис. 5.

2 Белан Н. В. и др. Стационарные плазменные двигатели. Харьков, ХАИ, 1989, с. 140, рис. 6.2 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОД-КОМПЕНСАТОР | 2000 |

|

RU2173001C1 |

| КАТОД-КОМПЕНСАТОР | 2000 |

|

RU2168793C1 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2191290C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2191289C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2191487C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2188337C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2188521C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2204053C2 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2196922C2 |

| СИСТЕМА ПОДАЧИ РАБОЧЕГО ТЕЛА К ПЛАЗМЕННЫМ УСКОРИТЕЛЯМ | 2000 |

|

RU2180473C2 |

Изобретение предназначено для использования в катодах-компенсаторах, работающих на газообразных телах, для нейтрализации ионного пучка в плазменных ускорителях, а также в технологических источниках плазмы. Техническим результатом является повышение надежности и ресурса работы. Катод-компенсатор содержит эмиссионный узел 1, поджигной электрод 2 и керамическое кольцо 3, на эмиссионном узле выполнен фланец 4, к которому присоединен корпус 5, а на керамическом кольце выполнен радиальный выступ 6 с проточкой. На поджигном электроде выполнен радиальный выступ 8 с продольным отверстием, в котором закреплен электропроводник системы электропитания 10. Часть наружной поверхности 11 корпуса 5 выполнена параллелепипедообразной формы, одна из боковых сторон которой снабжена крепежными отверстиями. Ось симметрии 14 параллелепипедообразной части корпуса смещена относительно продольной оси катода-компенсатора 15, а выступ 16 имеет продольное сквозное отверстие 17 для размещения в нем электропроводника системы электропитания. В состав поджигного электрода может входить экран, охватывающий радиальный выступ керамического кольца с зазором. Соединение поджигного электрода и корпуса с керамическим кольцом может включать зазоры и между торцами радиального выступа керамического кольца и противолежащими торцами стенок корпуса и поджигного электрода. 6 з.п. ф-лы, 9 ил.

| БЕЛАН Н.В | |||

| и др | |||

| Стационарные плазменные двигатели | |||

| - Харьков, ХАИ, 1989, с.140, рис.6.2 | |||

| АРЦИМОВИЧ Л.А | |||

| и др | |||

| Разработка стационарного плазменного двигателя и его испытание на ИСХ "Метеор" | |||

| Космические исследования, - М.: Наука, 1974, т.ХII, в.3, с.455, рис.5 | |||

| ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1992 |

|

RU2022493C1 |

| ПЛАЗМЕННЫЙ КАТОД-КОМПЕНСАТОР | 1990 |

|

RU2012946C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2064856C1 |

Авторы

Даты

2001-08-27—Публикация

2000-05-15—Подача