Изобретение относится к дробильным машинам, предназначенным для дезинтеграции твердых полезных ископаемых в процессе их переработки для целей обогащения, металлургического передела или непосредственного использования продуктов дробления, а также для применения в мобильных передвижных рудообогатительных установках.

Известно, что у всех дробилок одним из важнейших показателей является степень дробления, а размер дробленого продукта определяется в большинстве конструкций величиной щелей колосниковой решетки. Чем больше степень дробления, тем считается лучше, т.к. уменьшается количество циклов дробления. Но подобный подход не всегда оправдан, такие дробилки очень громоздки, энергоемки, обладают большой массой и, в основном, применяются в стационарных условиях при больших объемах переработки. Причем единичная производительность стационарного дробильного оборудования в среднем находится в квадратичной зависимости от крупности перерабатываемой руды. На практике нередки случаи, например, для небольших передвижных модульных рудообогатительных установок, когда требуется снижение верхнего предела крупности, т.е. разрушение крупных кусков на несколько небольших, с тем, чтобы дезинтеграцию основной массы руды проводить на стадии мелкого дробления. При этом для стадии среднего дробления не требуется высокая производительность дробильного аппарата. Кроме того, основным требованием к аппарату дробления является максимально малая масса и энергоемкость. Для восполнения этой потребности и предлагается данная дробилка, которая применительно к небольшим рудообогатительным установкам предназначается для додрабливания крупных кусков, например до 100 мм. Для экономии электроэнергии дробилка может работать в цикличном режиме, и поэтому предлагается использовать кинетическую энергию маховика, для раскрутки которого до необходимых оборотов не требуется установка мощного двигателя.

Наиболее типичной из известных дробилок является двухроторная дробилка Выксунского дробильно-размольного завода [1], состоящая из корпуса с верхним загрузочным и нижним разгрузочным отверстиями, из двух симметрично установленных на одном уровне противонаправленно вращающихся роторов с возможностью отбрасывания дробимых материалов к отбойным плитам, установленным у внутренних стенок, колосниковой решетки для разгрузки дробленого материала. При этом необходимо отметить, что во всех известных дробилках, в том числе и в этой, материал поступает по оси симметрии в зазор между роторами и их противонаправленное вращение способствует отбрасыванию частиц на отбойные плиты, расположенные на стенках рабочей камеры, или протаскиванию материала между ротором и колосниковой решеткой.

Наиболее слабым узлом дробилки является колосниковая решетка, предназначенная для контроля крупности разгружаемого дробленого материала, которая подвергается наибольшему износу и поломке. Решетка применяется для максимального увеличения степени дробления и не является необходимой при небольшом значении степени дробления. Противонаправленное вращение роторов рассчитано на отбрасывание дробимых материалов на специально установленные на внутренней стороне корпуса отбойные плиты со сложной системой крепления для предотвращения абсолютно жестких ударов. В процессе износа отбойные плиты нуждаются в замене футеровки и самой плиты. Кроме того, дробилка рассчитана на непрерывный процесс с высокими показателями пропускной способности, что влечет за собой высокий уровень металлоемкости и энергоемкости.

Наиболее близким по техническому решению к заявляемому аппарату является дробилка комбинированного действия, содержащая корпус с загрузочным патрубком и делителем исходного материала на верхней части, двумя питающими лотками и парными роторами первичного, вторичного и дополнительного дробления. При этом оси всех роторов расположены по линии окружности, образованной одним радиусом из центра корпуса, и симметричны вертикальной плоскости, причем дополнительные роторы вторичного дробления снабжены подъемно-спусковым механизмом для регулирования зазора между лопастями роторов [2].

Недостатком данной дробилки является невозможность эффективной работы для среднего и крупного стадий дробления, при которых для сообщения первичного импульса исходным кускам породы необходима большая энергия удара, достаточная для подъема куска на уровень верхних рабочих роторов вторичного дробления. Для этого требуется соответственно увеличить массу роторов первичного дробления и соответственно величину подводимой энергии, что приведет к возрастанию общего веса дробилки и расхода энергии.

Отмеченные недостатки могут быть устранены в предлагаемой двухроторной инерционной дробилке для крупного и среднего дробления, состоящей из корпуса с верхним загрузочным патрубком, делителем исходного материала, парой загрузочных лотков, нижним разгрузочным отверстием и двух симметрично установленных на одном уровне противонаправленно вращающихся роторов, дробилка имеет две секции, одна из которых снабжена двумя дозаторами - накопителями для порционной и покусковой подачи материала, установленными в загрузочных лотках по бокам корпуса с возможностью подачи исходного материала под углом, близким к 45o к расположенным в этой секции роторам, выполненным в форме S, при этом в другой секции размещены автономные приводы вращения роторов и инерционный механизм, который состоит из двух соразмерных с диаметрами роторов колес, жестко закрепленных с валами роторов с возможностью зубчатого зацепления друг с другом для обеспечения синхронизации их вращения.

Сопоставительный анализ с аналогом, в котором используется ударное дробление с возможностью отбрасывания частиц роторами к отбойным плитам, показывает, что в заявляемой дробилке вращение роторов с возможностью отбрасывания кусков друг к другу позволяет исключить установку отбойных плит, увеличивает эффект разрушения при сложении противонаправленных ударных импульсов. При этом достигается встречное столкновение частиц, что несомненно приводит к увеличению эффекта разрушения. Заявляемая дробилка упрощает конструкцию и процесс дробления за счет исключения узла колосниковой решетки. Крупность конечных продуктов контролируется зазором между кромками бил в момент их сближения. Таким образом, заявляемая дробилка соответствует критерию изобретения "новизна".

Известны технические решения, в частности у прототипа, в которых используется ударное дробление частиц роторами с возможностью отбрасывания их друг к другу. В предлагаемом варианте размещения роторов при подаче исходного материала под углом примерно 45o, рассчитывается траектория перемещения тяжелых и относительно крупных кусков после удара для обеспечения встречного столкновения и дальнейшего разрушения, следовательно, дробилка может быть предложена для цикла крупного и среднего дробления. При этом исключается установка дополнительных роторов, которые у прототипа предназначаются для достижения эффективного разрушения основной массы руды.

Предлагаемая дробилка с указанными выше параметрами предназначается для дробления с предварительным грохочением и додрабливанием крупной фракции. Для технологических схем с небольшим валовым объемом переработки применение инерционного привода вращения роторов при дроблении крупных кусков резко снижает затраты энергии за счет накопления маховиками кинетической энергии между рабочими циклами. Это позволяет сделать вывод о ее соответствии критерию "изобретательский уровень".

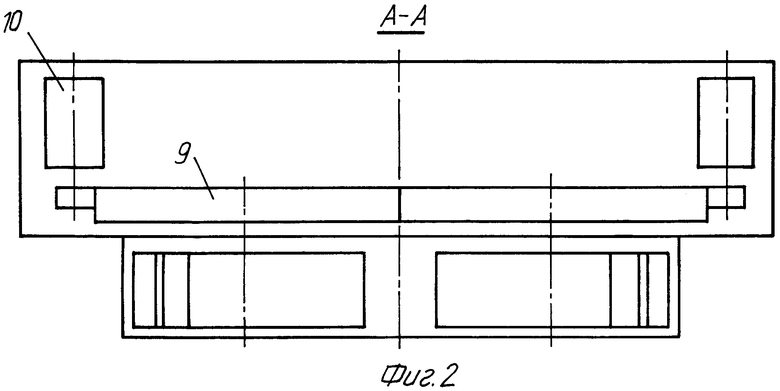

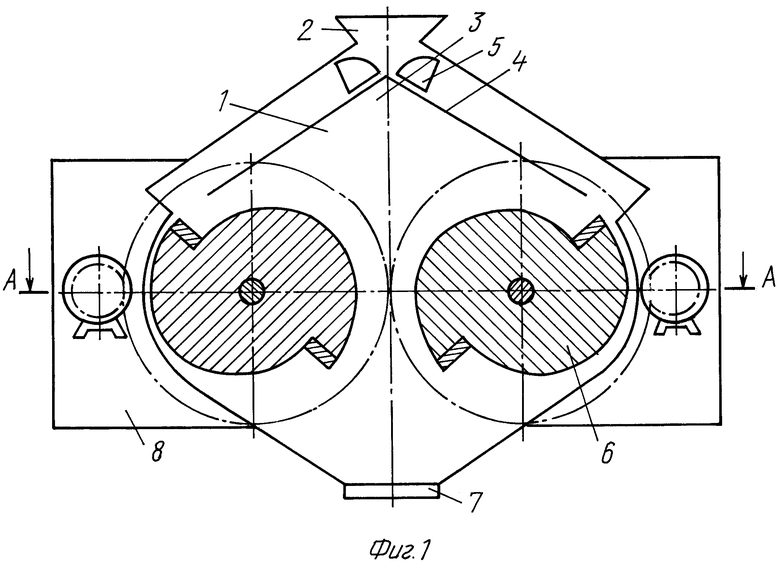

Сущность изобретения поясняется графическим материалом, где на фиг. 1 приведена принципиальная конструкция двухроторной дробилки; на фиг. 2 - разрез по А-А на фиг. 1.

Дробилка состоит из двух секций: секции дробления 1 с загрузочным патрубком 2, делителем исходного материала 3, загрузочными лотками 4, имеющими дозаторы 5, роторами 6, разгрузочным отверстием 7 и секции 8 для размещения инерционного механизма, состоящего из маховиков с зубчатыми колесами 9 и приводов 10. Угол наклона лотков составляет примерно 45o для исключения затора материала, при больших углах увеличится высота дробилки.

Дробилка работает следующим образом.

Зубчатые колеса (маховики) 9 с роторами 6 набирают максимальные обороты, затем дозаторы 5, установленные на загрузочных лотках 4, поворачиваются и исходный материал поступает в камеру дробления 1. Куски, попадая на била встречно вращающихся роторов 6, частично разрушаются и отбрасываются друг к другу, и в результате происходит дробление за счет ударного столкновения частиц горной породы между собой. Продробленный материал высыпается между роторами в разгрузочный патрубок 7.

В зависимости от способа подачи материала можно выделить два режима работы: первый - загрузка материала происходит только через один дозатор и второй - через оба дозатора. В первом случае, кусок руды, получив ударный импульс от бил одного ротора, отбрасывается на била второго, от которого получает следующий ударный импульс, и далее процесс повторяется до тех пор, пока размер куска не станет достаточным для выпадения в пространство между роторами. Во втором случае, в отличие от первого, происходит взаимное столкновение кусков руд, отбрасываемых билами обоих роторов, такой режим может быть рекомендован для малопрочных или хрупких пород. Первый режим предпочтителен для прочных материалов, хотя производительность дробилки в этом случае снизится. Дробилка в обоих режимах работает циклично с периодическим набором сил инерции.

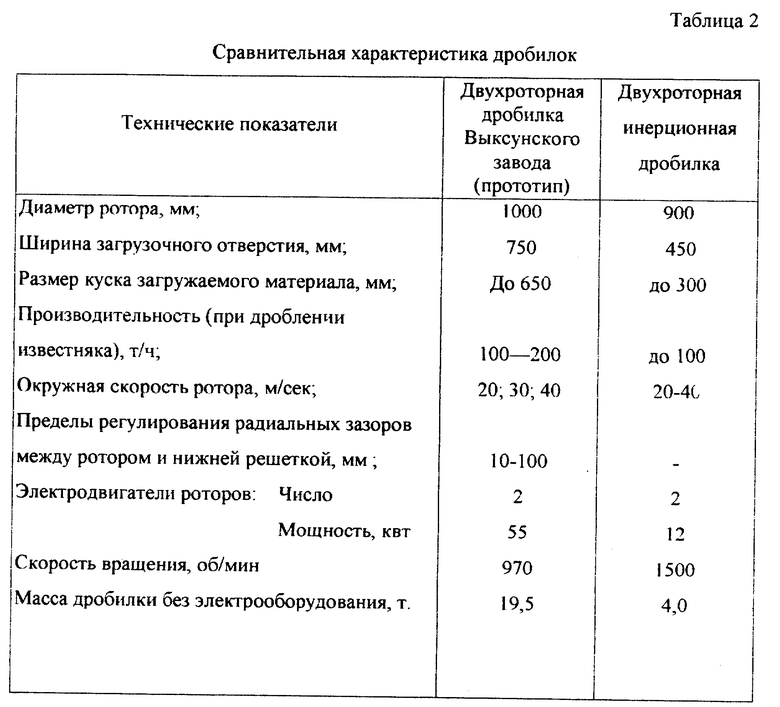

В табл. 1 приведены гранулометрические характеристики продуктов дробления золотокварцевой руды на двухроторной инерционной дробилке с рабочими диаметрами роторов 1000 мм. Из результатов испытаний видно, что дробилка обеспечивает полноту дробления материала от 350 мм до 100 мм. Сравнение характеристик предлагаемой дробилки с двухроторной дробилкой Выксунского завода, взятого в качестве аналога, показывает на неоспоримые преимущества предлагаемой дробилки по ряду показателей (табл.2). Как видно из табл. 2, потребляемая мощность предлагаемой дробилки меньше в 4,6 раза, масса почти в 5 раз, чем у аналога.

Что касается сравнительной характеристики с прототипом, то необходимости в нем нет из-за различия их предназначения. Заявляемая дробилка предназначена для крупного и среднего дробления, а дробилка комбинированного действия - для мелкого и грубого измельчения.

Источники информации

1. В.П.Барабашкин. Молотковые и роторные дробилки. Изд. 2-е, М., Недра, 1973, с. 117.

2. RU 2111055 C1, 20.05.1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА ВСТРЕЧНОГО УДАРА ДЛЯ МЕЛКОГО ДРОБЛЕНИЯ | 1999 |

|

RU2171141C2 |

| РУДООБОГАТИТЕЛЬНЫЙ ПЕРЕДВИЖНОЙ МОДУЛЬНЫЙ КОМПЛЕКС | 2000 |

|

RU2185889C2 |

| ДРОБИЛКА КОМБИНИРОВАННОГО УДАРНОГО ДЕЙСТВИЯ | 1996 |

|

RU2111055C1 |

| ВЕРТИКАЛЬНАЯ РОТОРНАЯ ДРОБИЛКА | 2004 |

|

RU2279921C2 |

| СПОСОБ УДАРНОГО ДЕЙСТВИЯ И ДРОБИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471561C2 |

| СПОСОБ ДЕЗИНТЕГРАЦИИ ГОРНЫХ ПОРОД И РОТОРНАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185885C2 |

| ЦЕНТРОБЕЖНЫЙ КОНУСНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2000 |

|

RU2193447C2 |

| РУДООБОГАТИТЕЛЬНЫЙ ПЕРЕДВИЖНОЙ МОДУЛЬНЫЙ КОМПЛЕКС | 2004 |

|

RU2281809C2 |

| СПОСОБ УДАРНОГО ДРОБЛЕНИЯ И ДРОБИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2299765C2 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ВСТРЕЧНОГО УДАРА | 1997 |

|

RU2150323C1 |

Изобретение предназначено для дезинтеграции твердых полезных ископаемых в процессе их переработки для обогащения, металлургического передела или непосредственного использования продуктов дробления. Дробилка состоит из корпуса с верхним загрузочным патрубком, делителем исходного материала, парой загрузочных лотков, нижним разгрузочным отверстием и двух симметрично установленных на одном уровне противонаправленно вращающихся роторов, при этом дробилка имеет две секции, одна из которых снабжена дозаторами-накопителями, установленными в загрузочных лотках по бокам корпуса с возможностью подачи материала под углом, близким к 45o к расположенным в этой секции роторам, выполненным в форме S, при этом в другой секции размещены автономные приводы вращения роторов и инерционный механизм, который состоит из двух соразмерных с диаметрами роторов колес, жестко закрепленных с валами роторов с возможностью зубчатого зацепления друг с другом для обеспечения синхронизации их вращения. Изобретение позволяет повысить эффективность работы дробилки. 2 ил., 2 табл.

Двухроторная инерционная дробилка для крупного и среднего дробления, состоящая из корпуса с верхним загрузочным патрубком, делителем исходного материала, парой загрузочных лотков, нижним разгрузочным отверстием и двух симметрично установленных на одном уровне противоположно вращающихся роторов, отличающаяся тем, что дробилка имеет две секции, одна из которых снабжена двумя дозаторами-накопителями для порционной и покусковой подачи материала, установленными в загрузочных лотках по бокам корпуса с возможностью подачи исходного материала под углом, близким к 45o к расположенным в этой секции роторам, выполненным в форме S, при этом в другой секции размещены автономные приводы вращения роторов и инерционный механизм, который состоит из двух соразмерных с диаметрами роторов колес, жестко закрепленных с валами роторов с возможностью зубчатого зацепления друг с другом для обеспечения синхронизации их вращения.

| ДРОБИЛКА КОМБИНИРОВАННОГО УДАРНОГО ДЕЙСТВИЯ | 1996 |

|

RU2111055C1 |

| СПОСОБ КОМБИНИРОВАННОГО УДАРНОГО ДРОБЛЕНИЯ | 1996 |

|

RU2111056C1 |

| Универсальная мельница | 1985 |

|

SU1377141A1 |

| Способ изготовления шихтованных монолитных магнитопроводов | 1975 |

|

SU583515A1 |

| Инъекционный состав | 1980 |

|

SU876843A1 |

| GB 1104716 A, 28.02.1968 | |||

| US 3584801 A, 15.06.1971 | |||

| US 5697562 A, 16.12.1997. | |||

Авторы

Даты

2001-09-10—Публикация

1999-06-11—Подача