Изобретение относится к измерительной технике и может быть использовано для измерения скоростей и расходов потоков жидкостей и газов с повышенной точностью и в широком рабочем диапазоне, а также в составе калибровочных (образцовых) систем.

Известен турбинный (вертушечный, крыльчатый) измеритель скорости потока с компенсацией трения сцепления, предназначенный, в частности, для изменения малых скоростей потока. Он содержит присоединенный к валу электродвигатель, вращающий турбинку со скоростью, отличной от нуля (патент ФРГ N 1241650, МПК G 01 P 5/06, опубликован в 1957 г.), причем электрические параметры электродвигателя служат "дифференциальной мерой" скорости потока. Изобретение согласно описанию снижает порог чувствительности измерителя в 100 раз. Недостатком изобретения является низкая точность.

Наиболее близким техническим решением является способ измерения скорости потока, предусматривающий вращение турбинки (вертушки, крыльчатки) в потоке без скольжения при помощи электродвигателя и измерение частоты вращения турбинки и электрических параметров питания электродвигателя (патент ФРГ N 1523168, МПК G 01 P 5/06, опубликован в 1973 г.). Один из электрических параметров электродвигателя (напряжение, ток, сопротивление, мощность) изменяют таким образом, что другие параметры принимают значения, соответствующие вращению турбинки в вакууме или вращению вала электродвигателя без турбинки. Частоту вращения турбинки изменяют с помощью потенциометра или подобного устройства таким образом, чтобы пара величин (частота вращения и один из параметров питания) совпала с соответствующей парой величин, полученной при вращении турбинки в вакууме или вала электродвигателя без турбинки.

Устройство для осуществления способа содержит турбинку, установленную в потоке, датчик частоты вращения турбинки, электродвигатель, подсоединенный к турбинке, управляемый источник питания указанного электродвигателя, масштабный преобразователь частоты вращения турбинки и показывающий прибор.

Преимуществом технического решения является простота конструкции при отсутствии в потоке специального датчика скольжения турбинки.

Недостатком является недостаточная точность при изменении параметров среды (например, вязкости) и самого измерителя или электродвигателя (например, трения в опорах).

Целью изобретения является повышение точности измерения путем отслеживания точки перехода вращения турбинки с турбинного на компрессорный (насосный) и наоборот, с компрессорного на турбинный, независимо от внешних влияний и возмущений.

Поставленная цель достигается в способе тем, что определяют точку перегиба зависимости частоты вращения турбинки от одного из электрических параметров питания электродвигателя и по частоте вращения турбинки, соответствующей точке перегиба, определяют скорость потока.

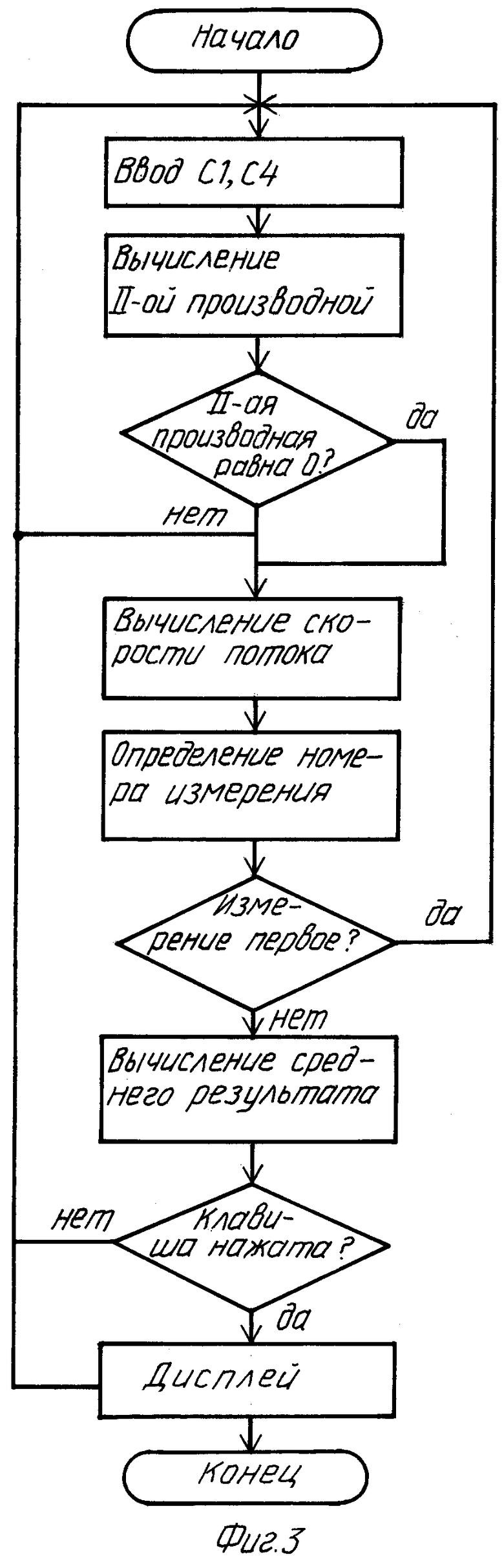

В устройстве поставленная цель достигается тем, что в него введены микроЭВМ, аналого-цифровые преобразователи частоты вращения турбинки и напряжения питания электродвигателя, выходы которых соединены с входами микроЭВМ, выход микроЭВМ подключен к показывающему прибору в виде дисплея, а устройство питания электродвигателя выполнено в виде генератора пилообразного (трапецеидального) напряжения, причем микроЭВМ содержит устройство для вычисления второй производной зависимости частоты вращения турбинки от напряжения питания электродвигателя и устройство вычисления скорости потока по частоте вращения турбинки, подключенное к устройству вычисления второй производной.

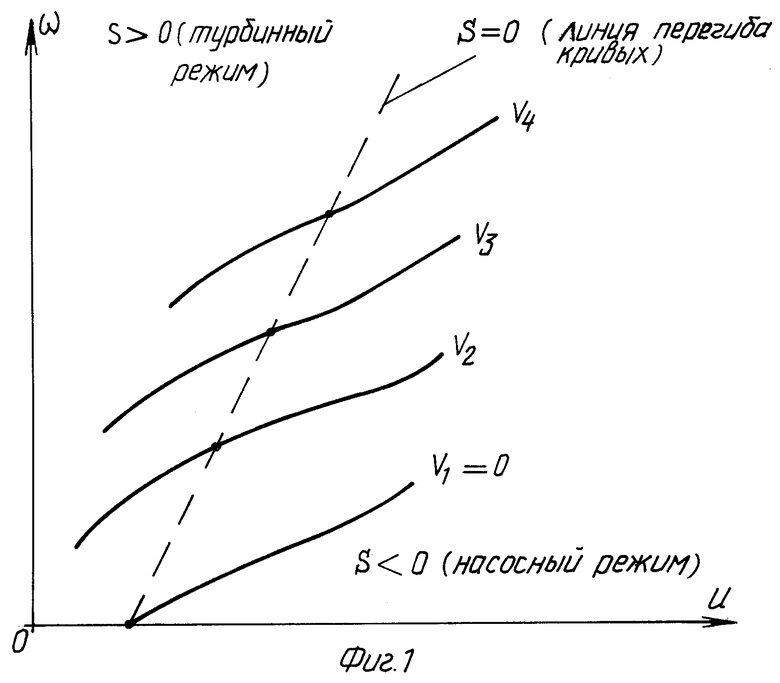

Кроме того, генератор пилообразного напряжения выполнен в виде генератора симметричной пилы (трапеции), а микроЭВМ содержит устройство определения среднего результата вычислений скорости потока, соответствующих восходящему и нисходящему фронтам пилы.

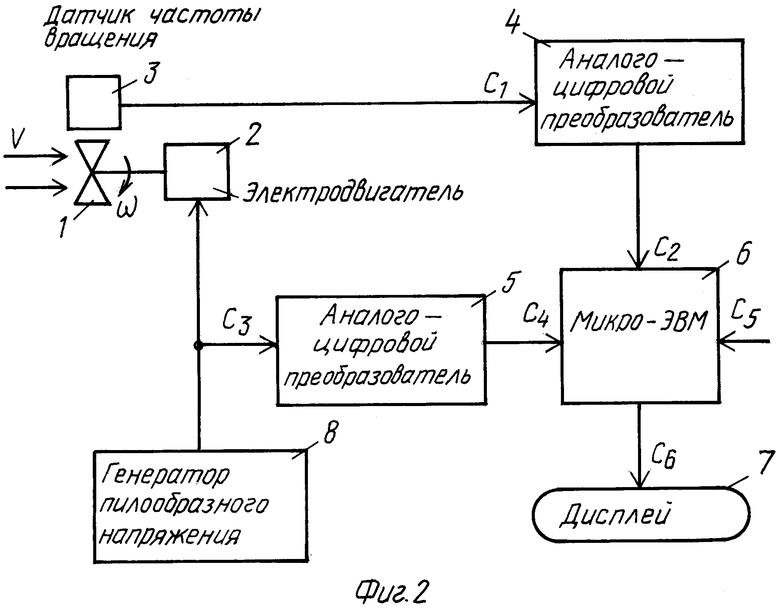

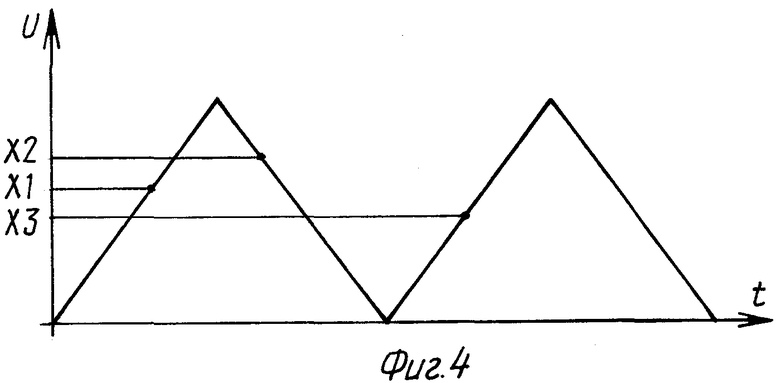

На фиг. 1 показано семейство кривых, отражающих зависимость частоты вращения турбинки, установленной на валу электродвигателя, от напряжения, подведенного к электродвигателю постоянного тока, при различных скоростях потока V4 > V3 > V2 > V1 = 0, на фиг. 2 приведена схема измерения скорости потока, на фиг. 3 представлен алгоритм определения скорости потока, осуществляемый с помощью микроЭВМ, на фиг. 4 показано пилообразное напряжение, поступающее на электродвигатель турбинки.

Основная идея изобретения состоит в том, что режим нулевого скольжения турбинки, установленной в потоке, характеризуется минимальным энергетическим взаимодействием турбинки с потоком, скорость которого должна измеряться. Когда турбинка вращается в потоке без крутящего момента от электродвигателя, то во вращение она приводится потоком с некоторым скольжением S > 0, характеризующего погрешность измерения скорости потока. Это турбинный или генераторный режим.

Напротив, когда к турбинке приложен значительный крутящий момент с помощью электродвигателя, имеющего общий вал с турбинкой, то турбинка ускоряет поток, скольжение S < 0, а режим становится насосным или компрессорным.

Идеальным является режим вращения турбинки, когда скольжение турбинки S = 0. Этот режим соответствует границе между турбинным и насосным, показан на фиг. 1 с помощью пунктирной линии. В этом режиме частота вращения турбинки строго пропорциональна скорости потока и не зависит от таких факторов, как вязкость среды потока, влияния незначительного износа подшипниковых опор и т. п. Очевидно, что точки перегиба кривых, показанные на фиг. 1, соответствуют вторым производным частоты вращения турбинки от напряжения на электродвигателе.

Пример. Напряжение на зажимах бесконтактного двигателя постоянного тока с установленным на его валу и в потоке турбинкой изменяют строго линейно в диапазоне от 0 до 10 В, при этом частота вращения турбинки может быть от 0 до, например, 250 Гц. При коэффициенте преобразования измерителя скорости потока В = 20 и частоте вращения турбинки 160 Гц, измеренной при нулевом скольжении, определяем точное значение скорости (или расхода) потока:

V = f/B = 160/20 - 8,0 [м/с].

Устройство для осуществления способа содержит турбинку 1 (фиг. 2), установленную на валу электродвигателя 2, датчик 3 частоты вращения турбинки, аналого-цифровой преобразователь 4, преобразующий частоту вращения турбинки в код, аналого-цифровой преобразователь 5, преобразующий напряжение питания электродвигателя в код, микроЭВМ 6, входы которой подключены к преобразователям 4 и 5, дисплей 7, подключенный к выходу микроЭВМ, и генератор 8 пилообразного напряжения, с которого подается напряжение питания на электродвигатель 2 и преобразователь 5.

Принцип действия устройства предусматривает подачу изменяемого напряжения на электродвигатель, с целью поиска точки перегиба.

Последовательность работы устройства следующая.

Сигналы C1 и C3 соответственно с датчика 3 частоты вращения турбинки 1 и генератора 8 пилообразного напряжения поступают на входы аналого-цифровых преобразователей 4 и 5, где преобразуются в машинные коды C2 и C4 соответственно. Сигналы C2 и C4 поступают на входы микроЭВМ 6. Кроме того, на еще один вход микроЭВМ 6 поступает сигнал C5 от клавиши оператора, служащий для вывода сигнала C6 о скорости потока на дисплей 7. Сигнал C3, являющийся напряжением питания, поступает также на электродвигатель 2.

Определение точки перегиба или второй производной и вычисление скорости потока осуществляется в микроЭВМ 6 согласно приведенному алгоритму (фиг. 3). Когда вторая производная становится равной нулю, по частоте или сигналу C2 вычисляется первое значение скорости потока. Второе значение скорости потока вычисляется при изменении напряжения питания или сигнала C3 в обратном направлении (фиг. 4), и т.д.

Вычисляется средний результат скорости потока, который при нажатой клавише оператора выводится на дисплей.

Благодаря своим уникальным свойствам и легковесности конструкций изобретение применимо для точных и широкодиапазонных измерений, а также в качестве портативных образцовых средств (калибраторов) расхода.

Изобретение относится к измерительной технике и может быть использовано для измерения скоростей и расходов потоков жидкостей и газов с повышенной точностью и в широком рабочем диапазоне. Способ основан на измерении частоты вращения турбинки, установленной на валу электродвигателя в потоке, и электрических параметров питания указанного электродвигателя. Определяют точку перегиба зависимости частоты вращения турбинки от электрических параметров питания электродвигателя, и по частоте вращения турбинки, соответствующей точке перегиба, определяют скорость потока. Устройство содержит турбинку, датчик частоты вращения турбинки, электродвигатель, подсоединенный к турбинке, генератор пилообразного напряжения, аналого-цифровые преобразователи, микроЭВМ и дисплей. МикроЭВМ содержит устройства вычисления второй производной и вычисления скорости потока по частоте вращения турбинки. Обеспечивается повышение точности измерения. 2 с. и 1 з.п.ф-лы, 4 ил.

| Устройство для контактирования пульпы с реагентом | 1988 |

|

SU1523168A1 |

| DE 1241650, 01.06.1967 | |||

| 0 |

|

SU163382A1 | |

| Цифровой измеритель скорости течения потока жидкости | 1987 |

|

SU1538131A1 |

| Генератор пачек импульсов | 1982 |

|

SU1262698A1 |

Авторы

Даты

2001-09-10—Публикация

1994-05-26—Подача