Изобретение относится к области прикладной электрохимии, в частности к эксплуатации химических источников тока, и может быть использовано при ремонте щелочных аккумуляторов. Кроме того, изобретение может быть использовано в химической промышленности при декарбонизации растворов гидроокисей щелочных металлов.

Известен химический способ регенерации щелочного электролита с использованием гидроокиси бария. Гидроокись бария растворяют в горячей воде (80-90oC) при интенсивном перемешивании, добавляют в электролит, перемешивают, дают отстояться в течение 12-15 часов и осветлившуюся часть осторожно сливают (Аккумуляторные батареи пассажирских вагонов. Руководство по ремонту N 609 ЦЛ-91 РД, М. : МПС, 1991). Недостатком способа является использование дорогостоящей и вредной для здоровья гидроокиси бария. Кроме того, процесс отстаивания электролита продолжителен.

Известен химический способ регенерации щелочного электролита с использованием окиси кальция, в котором электролит сначала разбавляют дистиллированной водой до плотности 1,05-1,1 г/см3 (в 2,5-4 раза), проводят декарбонизацию окисью кальция с последующим осветлением раствора, а затем концентрируют упариванием до плотности 1,21-1,25 г/см3 (Заявка N 95107318 Россия 6МКИ H 01 М 10/54. Способ регенерации щелочного электролита /Квитко Н.П., Кожевников О.В., Низов В.А.). Недостатком способа является длительность процесса осветления раствора и высокие энергозатраты на упаривание раствора щелочного электролита. Данный способ выбираем за прототип.

Таким образом, задачей изобретения является разработка экологически чистой, высокопроизводительной и экономически эффективной технологии регенерации щелочного аккумуляторного электролита.

Технический результат, достигаемый изобретением, заключается в отказе от использования дорогостоящих и вредных для здоровья химреагентов, а также в сокращении времени регенерации.

Предлагается способ регенерации щелочного аккумуляторного электролита, включающий, как и прототип, последовательные стадии механической фильтрации, разбавления электролита дистиллированной водой, декарбонизации и концентрирования очищенного электролита. В отличие от прототипа исходный электролит разбавляют в 6- 10 раз, а стадию декарбонизации разбавленного электролита осуществляют путем пропускания его через анионит АВ-17 в ОН--форме, регенерацию которого проводят чистым аккумуляторным электролитом плотностью 1,21-1,25 г/см3 с последующей переработкой регенерата.

С целью снижения энергозатрат стадию концентрирования очищенного аккумуляторного электролита целесообразно проводить путем двухступенчатого электродиализа с получением рассола плотностью 1,17-1,18 г/см3 и дилюата, возвращаемого на предшествующую стадию технологической цепочки.

При этом оптимальное соотношение потоков дилюата и рассола (Qобесс/Qрасс) через электродиализатор на первой стадии концентрирования составляет (4-5):1, а на второй стадии (2-2,5):1.

Дистиллированную воду для разбавления исходного электролита можно получать путем электродиализа.

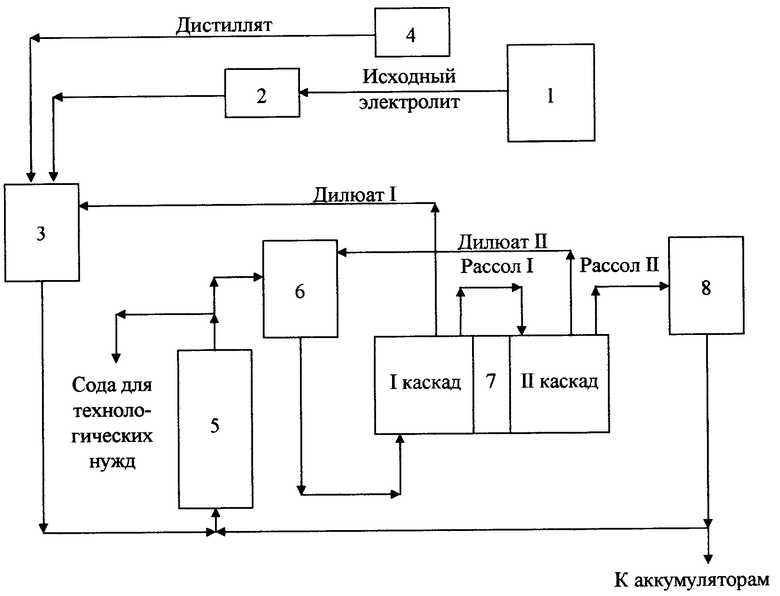

В дальнейшем суть предлагаемого изобретения поясняется описанием технологической схемы (чертеж) и примерами конкретного исполнения способа.

На чертеже представлена технологическая схема процесса регенерации щелочного аккумуляторного электролита. Исходный отработанный электролит из бака 1 через блок механической фильтрации 2 поступает в бак 3, где разбавляется в 6-10 раз дистиллятом, поступающим из блока электрохимической деминерализации воды 4. Диапазон разбавления был определен экспериментально и определялся требованием высокого качества очистки электролита при минимальном разбавлении. Из бака 3 разбавленный электролит подается на установку регенерации 5, заполненную анионитом АВ-17 в ОН- форме. Карбонат-ионы CO

Регенерация анионита в установке регенерации 5 осуществляется концентрированным электролитом из бака 8, при этом получается раствор соды, который можно использовать для технологических нужд, например мытья сильно загрязненных поверхностей. После регенерации анионит промывается дистиллированной водой и вновь готов к использованию.

Предлагаемый способ регенерации щелочного аккумуляторного электролита является безреагентным, в нем используется только дистиллированная вода и не образуется токсичных отходов.

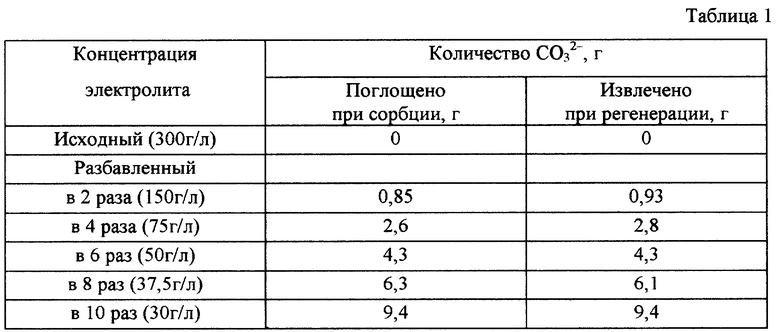

Пример 1. Для декарбонизации электролита использовалась стеклянная колонка диаметром 3,6 см и высотой 80 см. Общий объем колонки 280 см3. Объем, занимаемый смолой, 168 см3. Объем, занимаемый раствором, 112 см3. Емкость колонки по ионам CO

Как видно из таблицы 1, очистка электролита от карбонатов возможна только при разбавлении исходного электролита в 6-10 раз. При разбавлении менее чем в 6 раз анионит слабо поглощает ионы CO

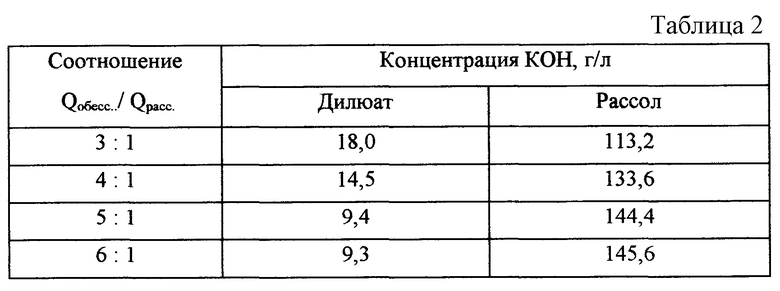

Пример 2. Очищенный от карбонатов разбавленный электролит концентрировался в многокамерном электродиализаторе. Площадь одной мембраны 70 см2. Рабочая плотность тока 9-12 мА/см2. Производительность аппарата 350 мл/ч. Исходная концентрация КОН в растворе 30 г/л. Была снята зависимость содержания КОН в концентрате от соотношения потоков дилюата и рассола (Qобесс/Qрасс). Данные приведены в таблице 2.

Как видно из таблицы 2, наилучшее соотношение потоков через камеры обессоливания и концентрирования, Qобесс/Qрасс, составляет (4-5):1. При соотношении менее 4:1 степень концентрирования КОН в рассольной камере резко снижается. При соотношении более 5:1 степень концентрирования КОН в рассольной камере увеличивается незначительно, но возрастает количество дилюата, который подлежит повторной обработке. Максимальная концентрация КОН в рассольных камерах электродиализатора после первого каскада концентрирования составляет 120-150 г/л.

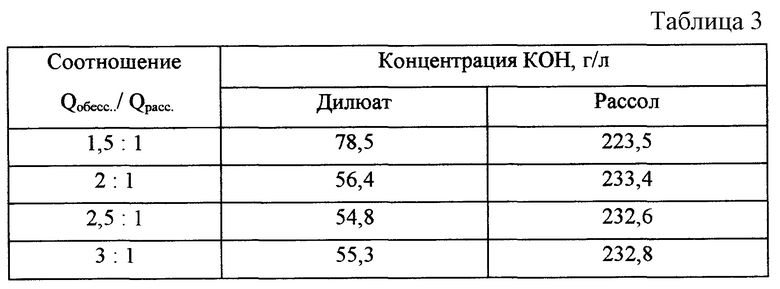

Полученный после первого каскада концентрирования рассол направлялся на второй каскад. Исходная концентрация КОН 140 г/л. Производительность аппарата 120 мл/ч. Рабочая плотность тока 28- 32 мА/см2. Была снята зависимость содержания КОН в рассоле от соотношения потоков дилюата и рассола (Qобесс/Qрасс). Данные приведены в таблице 3.

Как видно из таблицы 3, наилучшее соотношение потоков через камеры обессоливания и концентрирования, Qобесс/Qрасс, составляет (2-2,5):1. При соотношении менее 2:1 степень концентрирования КОН в рассольной камере резко снижается. При соотношении более 2,5:1 степень концентрирования КОН в рассольной камере остается на том же уровне, но возрастает количество дилюата, который подлежит повторной обработке. Максимальная концентрация КОН в рассольных камерах электродиализатора после второго каскада концентрирования составляет 220-240 г/л. Концентрация карбонатов в электролите в конечной стадии обработки составляет 1,5-3,5 г/л. Перед заливкой в аккумуляторы регенерированный электролит доводится до плотности 1,21- 1,25 г/см3 путем добавления чистого КОН.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ПОДЗЕМНЫХ ВОД | 2000 |

|

RU2182890C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1992 |

|

RU2046155C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА | 1992 |

|

RU2022000C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113538C1 |

| ЭКСТРАКЦИОННЫЙ ГЕНЕРАТОР ТЕХНЕЦИЯ - 99 М | 2000 |

|

RU2161132C1 |

| ЛИНЕЙНЫЙ ИНДУКЦИОННЫЙ УСКОРИТЕЛЬ | 2001 |

|

RU2197795C1 |

| НАНОСЕКУНДНЫЙ УСКОРИТЕЛЬ | 1991 |

|

RU2032283C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ПОЛУЧЕНИЯ ТЕХНЕЦИЯ-99М И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2118858C1 |

| ЛИНЕЙНЫЙ ИНДУКЦИОННЫЙ УСКОРИТЕЛЬ | 2000 |

|

RU2178244C1 |

| ЛИНЕЙНЫЙ ИНДУКЦИОННЫЙ УСКОРИТЕЛЬ | 2000 |

|

RU2185041C1 |

Изобретение относится к прикладной электрохимии, в частности к эксплуатации химических источников тока, и может быть использовано при ремонте щелочных аккумуляторов. Техническим результатом изобретения является разработка экологически чистой, высокопроизводительной и экономически эффективной технологии регенерации щелочного аккумуляторного электролита. Согласно изобретению способ регенерации щелочного аккумуляторного электролита включает последовательные стадии механической фильтрации, разбавления электролита дистиллированной водой, декарбонизации и концентрирования очищенного электролита. Исходный электролит разбавляют до концентрации 30-50 г/л, стадию декарбонизации разбавленного электролита осуществляют путем пропускания его через анионит АВ-17 в OH--форме, регенерацию которого проводят чистым аккумуляторным электролитом плотностью 1,21-1,25 г/см3 с последующей переработкой регенерата. Стадию концентрирования очищенного аккумуляторного электролита целесообразно проводить путем двухступенчатого электродиализа с получением рассола плотностью 1,17-1,18 г/см3 и дилюата, возвращаемого на предшествующую стадию технологической цепочки. При этом оптимальное соотношение потоков дилюата и рассола (Qобесс/Qрасс) через электродиализатор на первой стадии концентрирования составляет (4-5): 1, а на второй стадии (2-2,5):1. 3 з.п. ф-лы, 1 ил., 3 табл.

| RU 95107318, 20.01.1997 | |||

| СПОСОБ РЕГЕНЕРАЦИИ КАЛИЕВО-ЛИТИЕВОГО | 0 |

|

SU342252A1 |

| US 4737250 A, 12.04.1988 | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

2001-09-20—Публикация

2000-11-23—Подача