Изобретение относится к способам очистки растительных масел от вредных примесей и может быть использован при получении очищенного растительного масла, в частности для технических целей.

Известно, что в масле могут содержаться многочисленные примеси, такие как клетчатка, белковые вещества, слизи, свободные жирные кислоты, стеарины, фосфатиды, соли тяжелых металлов и др., которые могут образоваться в масле при хранении в неподходящих условиях (например, в металлической посуде) [1].

В качестве прототипа выбран способ щелочной рафинации растительного масла [2].

Целью изобретения является упрощение процесса очистки масла, сокращение времени на него, снижение затрат химических реагентов и количества сточных вод при сохранении качества очистки.

Сущность изобретения заключается в следующем. В очищаемое масло добавляют водный раствор электролита, при непрерывном помешивании производят физико-химическую обработку масла с последующим отделением образовавшегося осадка механическими способами. В качестве электролита в масло добавляют раствор солей щелочных металлов и пропускают через смесь переменный асимметричный ток промышленной частоты при соотношении величины тока анодного и катодного полупериодов как 1:7-1:11.

Водный раствор электролита обеспечивает возможность прохождения электрического тока. Вместо едких щелочей предлагается использовать соли щелочных металлов, как более дешевые и доступные. Концентрация соли в электролите и объем водного раствора подбирается экспериментально для каждого конкретного случая и для различных солей различны. Концентрации солей в пределах от 1 до 10% для различных солей вполне достаточно для создания хорошей электропроводности смеси. Увеличивать эту концентрацию нет смысла, так как это ведет только к увеличению количества и концентрации сточных вод. 20-30% водной фазы хорошо перемешиваются с маслом, образуя смесь без видимых границ разделения фаз, обеспечивая хорошую электропроводность и контакт водной и органической фаз. Использование большого количества электролита нецелесообраз- но, так как не меняет скорость реакций, но увеличивается количество сточных вод.

При пропускании тока через смесь электролита и масла в объеме идут электрохимические процессы и электродные реакции.

У катода - накопление катионов и ионов гидроксила, т.е. подщелачивание, а следовательно, и возможность проведения химических реакций нейтрализации свободных жирных кислот и соединений кислотного характера, а также реакции восстановления.

У анода - накопление анионов, т.е. подкисление и реакции нейтрализации основных соединений и процессы окисления (например, за счет атомарных кислорода и хлора).

Таким образом, происходят более глубокие химические превращения, чем при щелочной рафинации. При этом скорость химических взаимодействий выше, так как они проходят в основном на атомарном уровне. Поскольку основная масса примесных соединений, от которых проводят очистку, кислотного характера, то катодные процессы должны проходить более интенсивно, чем анодные. Поэтому катодная составляющая переменного асимметричного тока должна быть намного больше, чем анодная. Величина асимметрии имеет очень существенное значение. Экспериментально было найдено, что при отклонении отношения анодного тока к катодному от указанного выше интервала, качество очистки масла резко ухудшается.

Последующие процессы агрегации и коагуляции частиц твердой фазы, как образовавшихся в результате химического взаимодействия, как и не прореагировавших примесей, происходят под воздействием переменных электрических и магнитных полей. Под этим мощным воздействием подавляющее большинство дисперсных систем теряют агрегативную устойчивость и коагулируют.

Таким образом, процессы очистки масла в целом идут более интенсивно, для их проведения не нужно нагрева смеси.

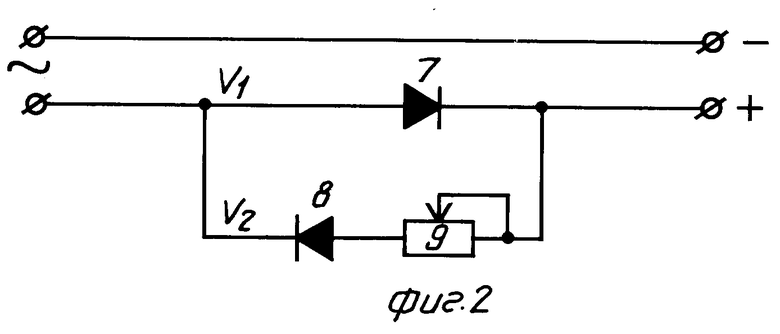

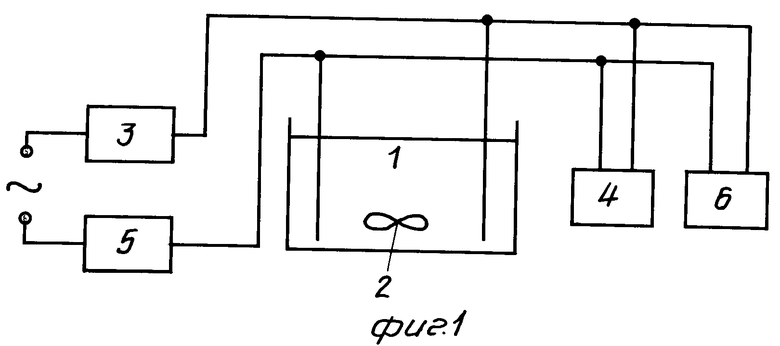

На фиг. 1 приведена установка для реализации предлагаемого способа; на фиг.2 - схема приспособления для получения асимметричного тока.

Установка состоит из электролизера 1 с мешалкой 2, приспособления 3 для получения асимметричного тока и контрольно-измерительных приборов: вольтметра 4, амперметра 5 и осциллографа 6.

Схема состоит из двух встречно включенных диодов 7 и 8 и регулируемого резистора 9 в цепи диода 8. Изменяя величину резистора 9, можно регулировать величину асимметрии тока.

Процесс очистки проводят следующим образом. Электролизер 1 заполняют очищаемым маслом и вводят в него дополнительно водный раствор электролита (например, 1-5% хлористый натрий) 20-30% от объема масла и перемешивают с помощью мешалки 2 до образования однородной (без видимого раздела фаз) смеси. Не прекращая перемешивания, к графитовым электродам электролизера прикладывают переменное напряжение от бытовой сети переменного тока 220 В через трансформатор и устройство для получения асимметричной формы сигнала. Общий ток в цепи измеряют амперметром 5, напряжение на электродах - вольтметром 4, асимметрию, т.е. соотношение токов анодного и катодного полупериодов,- осциллографом 6. Через смесь пропускают переменный асимметричный ток со средней плотностью 100-500 А/м2 и асимметрией 1:7-1:11. Время обработки зависит от количества и качества масла и в каждом конкретном случае подбирается экспериментально.

По окончании обработки (рН водной фазы должна быть обязательно щелочной) снимают напряжение, дают отстояться 10-15 мин, отделяют масло от водной фазы, промывают масло первый раз тем же электролитом, а затем 1-2 раза - водой до отрицательной реакции по фенолфталеину. Промытое масло направляют для окончательного отделения водной фазы каким-либо механическим способом.

От выбора рабочей средней плотности тока зависит скорость электродных процессов, а следовательно, и время проведения процесса очистки. Как и в любом электрохимическом процессе существуют верхние токовые пределы, когда скорость электродных реакций изменяется незначительно с ростом тока, но зато существенными становятся омические потери электроэнергии, которые идут на нагревание раствора. Предварительный эксперимент в этом случае позволяет найти оптимальное соотношение времени проведения процесса и рабочей плотности тока.

П р и м е р. В электролизер 1 при комнатной температуре налили 200 мл подсолнечного масла, добавили 50 мл 2%-ного водного раствора поваренной соли и перемешали с помощью мешалки до образования смеси без видимых границ раздела фаз. Не прекращая перемешивания, на электроды подали переменный асимметричный ток плотностью 200 А/м2 и асимметрией 1:9 и пропускали его в течение 10 мин. После чего сняли напряжение, прекратили перемешивание и дали отстояться смеси 10 мин, удалили водную фазу с выпавшим осадком.

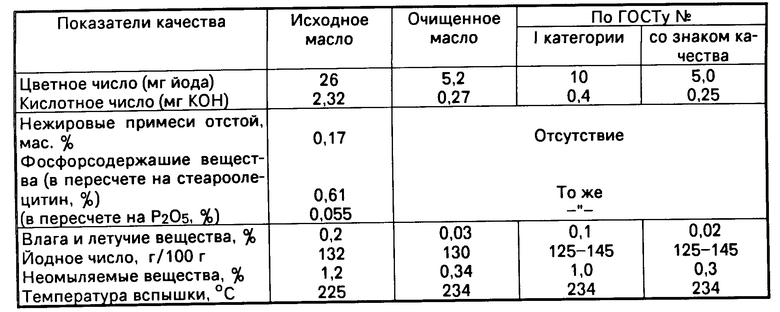

Для промывки масла добавили 50 мл того же электролита, перемешали и дали отстояться, удалили водную фазу и промывку продолжали водопроводной водой. До получения отрицательной реакции по фенолфталеину и удалению из масла частиц твердой фазы потребовалось две промывки. Окончательное отделение масла от воды провели на центрифуге (до 5000 об/мин). Анализ исходного и очищенного масла был проведен в лаборатории кафедры органической химии Томского политехнического института согласно требованиям ГОСТ 1129-73. Результаты анализа приведены в таблице.

Предлагаемый способ позволяет проводить очистку масла от примесей, лимитируемых ГОСТом 1129-73, и по большинству показателей очищенное масло соответствует требованиям на масло со знаком качества.

Предлагаемый способ позволяет получить качественную очистку масла за одну операцию, по эффекту равнозначную совмещению способов гидратации и щелочной рафинации;

использовать более дешевые соли щелочных металлов, а не едкие щелочи, исключая тем самым эффекты омыления нейтральных жиров;

использовать безопасные растворы солей, проводить процесс без нагрева, сокращение времени обработки приводят к упрощению технологии проведения очистки.

Более низкие концентрации используемых химических реагентов, их токсичности, сокращение количества промывок позволяют снизить загрязненность сточных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1992 |

|

RU2046155C1 |

| Способ электрохимической очистки воды | 1989 |

|

SU1691318A1 |

| Способ анализа ванадия в нефтях и нефтепродуктах | 1987 |

|

SU1549328A1 |

| Способ электрохимической очистки воды | 1982 |

|

SU1171428A1 |

| Способ извлечения ванадия из нефти и нефтепродуктов | 1986 |

|

SU1475170A1 |

| СПОСОБ ОЧИСТКИ ЖИРА | 1995 |

|

RU2090595C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЩЕЛОЧНОГО АККУМУЛЯТОРНОГО ЭЛЕКТРОЛИТА | 2000 |

|

RU2173920C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ПОЛУЧЕНИЯ ТЕХНЕЦИЯ-99М И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2118858C1 |

| НАНОСЕКУНДНЫЙ УСКОРИТЕЛЬ | 1991 |

|

RU2032283C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113538C1 |

Сущность способа заключается в том, что растительное масло смешивают с водным раствором электролита, при этом в качестве электролита используют водный раствор щелочных металлов, а физико-химическую обработку проводят путем пропускания через смесь переменного асимметричного тока промышленной частоты при соотношении величины токов анодного и катодного полупериодов как 1 : 7 - 1 : 11. 1 табл, 2 ил.

СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА путем физико-химической обработки его смеси с водным раствором электролита при непрерывном перемешивании с последующим механическим отделением образовавшегося осадка, отличающийся тем, что в качестве электролита используют водный раствор щелочных металлов, при этом физико-химическую обработку проводят путем пропускания через смесь переменного асимметричного тока промышленной частоты при соотношении величины токов анодного и катодного полупериодов 1 : 7 - 1 : 11.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ гидратации растительных масел | 1978 |

|

SU745923A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1994-10-30—Публикация

1992-01-09—Подача