Предлагаемая группа изобретений относится к мембранным устройствам, в частности к мембранным устройствам карманообразного типа, и может быть использовано при изготовлении мембранных фильтров для разделения жидких или газообразных сред, например, для очистки воды, воздуха, разделения крови при плазмаферезе и др.

Известно мембранное устройство [1], содержащее размещенный в корпусе мембранный модуль, выполненный в виде набора плоских полупроницаемых мембран и размещенных между ними сепараторно-дренажных прокладок, образующих за счет соответствующей герметизации боковых кромок чередующиеся проточные щелевые камеры концентрата и фильтрата. Герметизация этих щелевых камер обеспечивается за счет планок из термопластичного материала, размещенных вдоль боковых по отношению к потоку концентрата или потоку фильтрата сторон. Корпус устройства выполнен в виде элементов из эластичного и термопластичного материала, герметично соединенных друг с другом, а также с мембранным модулем с образованием в боковых стенках корпуса с внутренней стороны полостей для подвода и отвода разделяемой среды (концентрата), расположенных напротив друг друга, и полости для отвода пермеата (фильтрата) в третьей боковой стороне корпуса. Указанные полости сообщаются с соответствующими патрубками.

Разделяемая жидкость (концентрат) подается в мембранное устройство через патрубок подвода и через соответствующую полость попадает в щелевые камеры концентрата. В этих камерах благодаря сепараторно-дренажным прокладкам концентрат распределяется по поверхности мембран, протекает по этим камерам, попадает в полость отвода концентрата и выводится через соответствующий патрубок из мембранного устройства. Фильтрат проникает через поры мембран, поступает в полость отвода фильтрата и через соответствующий патрубок выводится из мембранного устройства.

Выполнение мембранного блока в виде пакета щелевых камер позволяет эффективно использовать объем корпуса, однако при изготовлении данного устройства возникают серьезные проблемы, связанные со сборкой мембранного модуля и герметизацией щелевых камер и мембранного блока в целом внутри корпуса, поскольку мембранный блок изготавливается из набора отдельных мембран.

Известно мембранное устройство [2], содержащее корпус коробчатого типа с крышками, в котором размещена зигзагообразно сложенная пара мембран, между которыми образован канал для сбора фильтрата. Устройство содержит патрубки для концентрата и фильтрата, а также корпусные элементы, обеспечивающие протекание концентрата вдоль поверхности мембран. Проникший через мембраны фильтрат попадает в канал между мембранами и через сообщающиеся с этим каналом патрубки выводится из устройства.

В данном устройстве используется целая неразрезанная полоса мембранного материала, что упрощает изготовление мембранного узла. Однако к недостаткам этого устройства следует отнести сложность конструкции корпуса, которая должна обеспечить протекание концентрата вдоль поверхности мембран, и низкую производительность устройства, обусловленную малой площадью сечения канала между мембранами, через который выводится фильтрат.

Известно мембранное устройство [3], содержащее корпус, имеющий полости для подвода и отвода концентрата, расположенные напротив друг друга, и каналы для отвода фильтрата, расположенные напротив друг друга на противоположных боковых сторонах корпуса. Указанные полости сообщаются с соответствующими патрубками. Корпус разделен продольными и поперечными перегородками на секции, в которых размещены мембранные модули, каждый из которых выполнен в виде зигзагообразно сложенной плоской мембраны, закрепленной в местах перегиба на опорных стержнях. Сложенная таким образом мембрана образует чередующиеся щелевые камеры (карманы) для концентрата и фильтрата, при этом перегородки с боковой стороны мембраны имеют прорези для протекания концентрата через соответствующие щелевые камеры, а камеры фильтрата соединены с каналом для сбора фильтрата.

Особенностью данной конструкции является мембранный модуль карманного типа, для изготовления которого используется непрерывная лента мембранного материала, сложенная зигзагообразно. Так называемые "карманы" образуются за счет герметизации области между двумя соседними боковыми кромками сложенной указанным образом мембраны и открытого щелевого канала между ними. По щелевым каналам протекает концентрат, а в смежных карманах - фильтрат, поток которого отводится в направлении, перпендикулярном потоку концентрата. Такая конструкция позволяет эффективно использовать объем корпуса и обеспечивает высокую производительность. Основные проблемы при изготовлении таких устройств связаны с герметизацией карманов, а именно технологичностью операций герметизации и ее надежностью. В частности, в данной конструкции герметизация боковых кромок обеспечивается за счет плотного размещения мембранного узла между перегородками, разделяющими корпус устройства, при этом для протекания концентрата в перегородках выполнены прорези. Такое соединение не может обеспечить надежную герметизацию карманов, поэтому места соединения боковых кромок мембраны с поверхностью перегородок дополнительно покрыты клеем или герметиком. В целом это усложняет конструкцию мембранного устройства и технологию его сборки.

Наиболее близким к предлагаемому устройству является мембранное устройство [4], содержащее корпус, образующий проточную камеру и имеющий в противоположных боковых стенках с внутренней стороны полости подвода и сбора концентрата, а с внешней стороны - патрубок ввода и патрубок вывода концентрата, сообщающиеся с упомянутыми полостями подвода и сбора концентрата соответственно, и крышку, герметично соединяемую с корпусом посредством фланцев и имеющую с внутренней стороны полость отбора фильтрата, а с внешней стороны - патрубок отвода фильтрата, сообщающийся с полостью отбора фильтрата. В корпусе размещен мембранный модуль, выполненный в виде зигзагообразно сложенной плоской мембраны, боковые кромки которой попарно и герметично соединены между собой с образованием пакета параллельных плоских карманов для фильтрата и проточных каналов между ними для концентрата, а смежные плоские части мембраны разделены сепарационными элементами, предназначенными также для распределения концентрата по поверхности мембраны и сбора фильтрата с обратной поверхности мембраны. Указанные сепарационные элементы выполнены в виде полосок турбулизатора и листов дренажа, уложенных в проточных каналах для концентрата и карманах для фильтрата соответственно. Мембранный модуль помещен в проницаемую жесткую оболочку, установленную на герметизирующей прокладке, что в совокупности позволяет разделить полости подвода и сбора концентрата, оставив их соединенными только через проточные каналы между карманами.

Сочетая в себе указанные преимущества мембранных устройств карманного типа, данная конструкция сложна в изготовлении, главным образом, в части операций складывания из мембранной ленты мембранного модуля, размещения между сложенными частями мембраны сепарационных элементов и укладки мембранного модуля в проницаемую оболочку. Требуются специальные приспособления, удерживающие формуемый модуль до его укладки в упомянутую оболочку.

Технической задачей, на решение которой направлено предлагаемое изобретение, является разработка высокотехнологичной в изготовлении конструкции мембранного устройства.

Сущность предлагаемого устройства заключается в том, что известное мембранное устройство, содержащее корпус, образующий проточную камеру и имеющий в противоположных боковых стенках с внутренней стороны полости подвода и сбора концентрата, а с внешней стороны - патрубки ввода и вывода концентрата, сообщающиеся с упомянутыми полостями подвода и сбора концентрата соответственно, крышку, герметично соединяемую с корпусом посредством фланцев и имеющую с внутренней стороны полость отбора фильтрата, а с внешней стороны - патрубок отвода фильтрата, сообщающийся с полостью отбора фильтрата, мембранный модуль, выполненный в виде зигзагообразно сложенной плоской мембраны, боковые кромки которой попарно и герметично соединены между собой с образованием пакета параллельных плоских карманов для фильтрата и проточных каналов между ними для концентрата, а смежные плоские части мембраны разделены сепарационными элементами, предназначенными также для распределения концентрата по поверхности мембраны и сбора фильтрата с обратной поверхности мембраны, при этом мембранный модуль установлен в корпус таким образом, что соединенные боковые кромки мембраны ориентированы к полостям подвода и сбора концентрата, согласно изобретению дополнительно содержит сборочный фланец с отверстием в центральной части, герметично соединенный по периметру с мембранным модулем с одной из сторон перегиба мембраны, причем указанное соединение выполнено путем соединения со сборочным фланцем продольных оконечных кромок мембраны и участков перегиба мембраны, примыкающих к ее боковым кромкам, а сепарационные элементы выполнены в виде рельефных элементов, скрепленных с мембраной с обеих ее сторон, при этом в собранном состоянии устройства края сборочного фланца размещены между фланцами корпуса и крышки.

Благодаря сборочному фланцу мембранный модуль для предлагаемого устройства может быть изготовлен путем последовательного соединения, например, путем склейки или сварки, участков перегиба мембраны с упомянутым сборочным фланцем. При этом первой и последней операциями указанного соединения выполняются соединения со сборочным фланцем продольных оконечных кромок мембраны. В данном случае не требуется каких-либо дополнительных приспособлений для изготовления мембранного модуля, поскольку сборочный фланец как конструктивный элемент мембранного устройства одновременно может служить и сборочным приспособлением. В отличие от известной данная конструкция не требует дополнительных мер по разделению потоков концентрата и фильтрата в корпусе. После установки мембранного модуля в корпусе и герметичного соединения корпуса с крышкой потоки концентрата и фильтрата внутри корпуса надежно разделены мембраной.

Замена вкладываемых между боковыми поверхностями зигзагообразно сложенной мембраны полосок турбулизатора и листов дренажа на рельефные элементы, скрепленные с мембраной с обеих ее сторон, позволяет также упростить изготовление устройства. Эти рельефные элементы могут быть изготовлены заранее на мембранной ленте до ее складывания в мембранный модуль.

Дополнительно для того чтобы снизить гидродинамическое сопротивление потоку концентрата на участках между полостями подвода (отвода) концентрата и проточных каналов для концентрата, упомянутое соединение боковых кромок мембраны может быть выполнено сужающимся в направлении полостей подвода и сбора концентрата.

Наиболее простым и одновременно обеспечивающим равномерное распределение концентрата по поверхности мембраны, а также сбор фильтрата с ее обратной поверхности является выполнение упомянутых рельефных элементов в виде чередующихся полос, ориентированных наклонно к боковой кромке плоской мембраны. В этом случае в мембранном модуле между смежными поверхностями мембраны образуется равномерная двухуровневая сетка распределения и сбора потоков концентрата и фильтрата соответственно.

Оптимальным является вариант, когда угол наклона полос рельефных элементов к боковой кромке плоской мембраны составляет 45o. В этом случае рельефные элементы на смежных поверхностях мембраны пересекаются под углом 90o, что обеспечивает наилучшие условия распределения концентрата по поверхности мембраны и сбора фильтрата с обратной ее поверхности.

Дополнительно для придания жесткости конструкции мембранного модуля рельефные элементы на смежных поверхностях мембраны могут быть соединены между собой в точках их соприкосновения.

Дополнительно на параллельных проточным каналам боковых внутренних поверхностях корпуса могут быть выполнены рельефные элементы в виде чередующихся полос наклонно к боковой кромке плоской мембраны. Эти рельефные элементы ориентируют таким образом, чтобы в собранном состоянии устройства они располагались поперек рельефных элементов, выполненных на соответствующей смежной поверхности мембраны. При этом между упомянутыми боковыми внутренними поверхностями корпуса и мембранным модулем образуются дополнительные проточные каналы, такие же, как проточные каналы мембранного модуля.

Также в этом случае оптимальными будут углы наклона полос рельефных элементов на поверхности мембраны и полос рельефных элементов на боковых внутренних поверхностях корпуса, составляющие 45o.

Для придания жесткости конструкции в целом рельефные элементы на смежных поверхностях мембраны, а также рельефные элементы на боковых внутренних поверхностях корпуса и рельефные элементы на смежных с ними поверхностях мембраны могут быть соединены между собой в точках их соприкосновения.

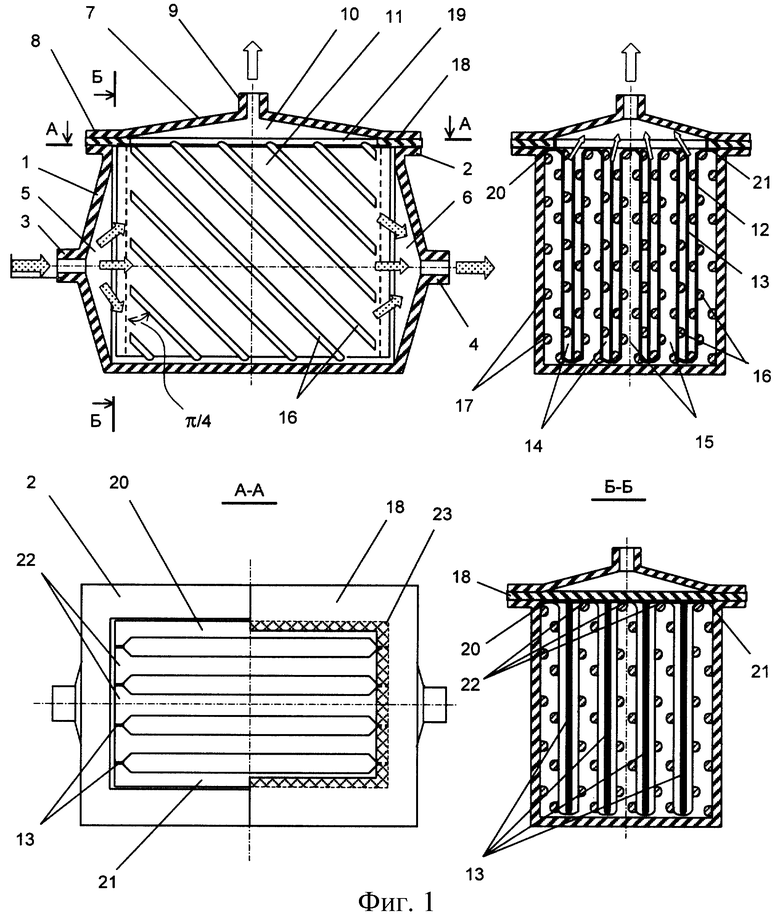

Сущность предлагаемого мембранного устройства поясняется фиг. 1, на которой представлена конструкция устройства.

Предлагаемое устройство (фиг. 1) содержит корпус 1 с фланцем 2, патрубками 3 и 4 для ввода и вывода концентрата. Внутри корпуса 1 выполнены полость 5 подвода и полость 6 сбора концентрата, сообщающиеся с патрубками 3 ввода и 4 вывода концентрата соответственно. Устройство также содержит крышку 7 с фланцем 8, патрубком 9 для отвода фильтрата и внутренней полостью 10 отбора фильтрата, сообщающейся с патрубком 9.

Мембранный модуль 11, устанавливаемый в корпус 1, выполнен в виде зигзагообразно сложенной мембраны 12, боковые кромки 13 которой попарно герметично соединены между собой с образованием пакета параллельных плоских карманов 14 и проточных каналов 15 между ними. На обеих поверхностях мембраны выполнены рельефные элементы 16 в виде полос, ориентированных наклонно, например, под углом 45o к боковой кромке мембраны. Рельефные элементы 16 обеспечивают требуемый зазор между смежными поверхностями мембраны 12 и выполняют функции распределения концентрата по поверхности мембраны 12 и сбора фильтрата с обратной поверхности мембраны 12. Такие же рельефные элементы 17 могут быть выполнены на внутренних боковых поверхностях корпуса 1. В этом случае между соответствующей поверхностью корпуса 1 и смежной поверхностью мембраны 12 образуется такой же проточный канал, как и канал 15 мембранного модуля 11.

Рельефные элементы 16 и 17 могут быть выполнены известными способами, например описанным в [5], который заключается в выполнении рисунка рельефа на мембране в виде изолированных участков проводников, на которых осуществляется коагуляция латекса. Также могут быть использованы известные полиграфические способы.

В состав устройства входит также сборочный фланец 18, имеющий в центральной части прямоугольное отверстие 19. По периметру фланец 18 герметично соединен с продольными кромками 20 и 21, а также с участками 22 перегиба мембраны 12. Поверхность соединения 23 показана на фиг. 1 штриховкой (см. вид А-А). В собранном виде края сборочного фланца 18 размещены между фланцем 2 корпуса 1 и фланцем 8 крышки 7, а указанные элементы конструкции герметично соединены между собой.

Все упомянутые герметичные соединения могут быть выполнены путем склейки с помощью клея-расплава, предварительно нанесенного на соединяемые участки, с последующим нагревом и механическим сдавливанием этих участков, или с помощью сварки, например ультразвуковой.

Мембранное устройство работает следующим образом. Разделяемая среда - концентрат под давлением подается через патрубок 3 и попадает в полость 5 подвода концентрата, из которой равномерно распределяется по входам каналов 15 мембранного блока 11. Внутри каналов 15 концентрат благодаря рельефным элементам 16 равномерно распределяется по поверхности мембраны 12. На выходе из каналов 15 концентрат собирается в полости 6 сбора концентрата и через патрубок 4 выводится из устройства. Во время прохождения концентрата по каналам 15 фильтрат проникает через поры мембраны 12 в карманы 14, далее посредством рельефных элементов 16, выполняющих функцию дренажа, собирается в полости 10 отбора фильтрата и выводится из устройства через патрубок 9.

Технологичность изготовления предлагаемого устройства в значительной степени определяется операциями изготовления мембранного модуля. В группу предлагаемых изобретений входит способ изготовления мембранного устройства.

Известен способ изготовления мембранного устройства [3], включающий изготовление мембранного модуля в виде отдельной секции, при этом осуществляют зигзагообразную укладку сматываемой с рулона мембранной ленты в такую секцию, закрепляя места перегиба на специальных опорных стержнях. В полости, образованные зигзагообразно сложенной мембранной лентой, вводят сепарационные элементы. Боковые края мембраны закрываются перегородками с отверстиями для прохода концентрата и фильтрата и промазываются клеем или герметиком. Изготовленный мембранный модуль помещают в корпус, который герметично закрывают.

Известный способ в значительной степени определен конструктивными особенностями изготавливаемого устройства. Зигзагообразное складывание мембраны с одновременным ее закреплением на опорных стержнях представляет достаточно сложную операцию, особенно для тонких и широких мембранных лент. Также сложной является операция размещения в полостях, образованных зигзагообразно сложенной мембранной лентой, сепарационных элементов. Сам мембранный модуль изготавливается в виде отдельного узла (или узлов, так как известная конструкция допускает установку в одном корпусе нескольких мембранных модулей), что также усложняет технологию сборки устройства, поскольку является дополнительной операцией.

Наиболее близким к предлагаемому способу является способ изготовления мембранного устройства [6] , включающий предварительное изготовление ленты мембраны с рельефными элементами на обеих ее сторонах, выполненными путем тиснения углублений и выступов в материале мембраны, нанесение клеящего вещества в виде продольных полос на ленту сборочного фланца (подложки), изготовление мембранного модуля путем складывания зигзагообразно ленты мембраны и соединения ее одной из сторон перегиба с лентой сборочного фланца в местах нанесенного на ленту сборочного фланца клеящего вещества, размещение мембранного модуля в предварительно изготовленном корпусе, с последующей его герметизацией.

Известный способ благодаря использованию непрерывно транспортируемых лент мембраны и сборочного фланца представляет собой конвейерный способ изготовления мембранных устройств. Это обеспечивает его высокую производительность и возможность автоматизации сборки.

Однако он предполагает раздельное складывание ленты мембраны и ее соединение с лентой сборочного фланца, при этом для осуществления последней операции требуются специальные средства доставки сложенной ленты мембраны к ленте сборочного фланца и удержания ленты мембраны в сложенном состоянии в процессе соединения ее с лентой сборочного фланца. Поскольку перекрытие боковых кромок сложенной мембраны обеспечивается за счет стенок корпуса, требуется дополнительная герметизация эти боковых кромок после размещения мембранного модуля в корпусе.

Технической задачей, на решение которой направлен предлагаемый способ, является создание конвейерной технологии изготовления предлагаемого мембранного устройства, обеспечивающей высокую производительность и надежность изготавливаемых изделий.

Сущность предлагаемого изобретения заключается в том, что в способе, включающем предварительное изготовление ленты мембраны с выполненными на обеих ее сторонах рельефными элементами, нанесение клеящего вещества в виде продольных полос на ленту сборочного фланца, изготовление мембранного модуля путем складывания зигзагообразно ленты мембраны и соединения ее одной из сторон перегиба с лентой сборочного фланца в местах нанесенного на ленту сборочного фланца клеящего вещества, размещение мембранного модуля в предварительно изготовленном корпусе с последующей его герметизацией, согласно изобретению в качестве ленты сборочного фланца используют ленту с центральным рядом прямоугольных отверстий, а упомянутые полосы клеящего вещества наносят между упомянутыми отверстиями и боковыми краями ленты сборочного фланца. Также при изготовлении мембранного модуля дополнительно ленту мембраны соединяют с лентой сборочного фланца с помощью клеящего вещества, нанесенного на ленту сборочного фланца между упомянутыми отверстиями этой ленты, а боковые кромки мембранной ленты с помощью предварительно нанесенного на них клеящего вещества попарно соединяют между собой с образованием пакета параллельных плоских карманов, обращенных открытой стороной к отверстию ленты сборочного фланца. Изготовление каждого из упомянутых карманов осуществляют последовательно путем поочередного зигзагообразного складывания ленты мембраны и соединения ее упомянутым образом с лентой сборочного фланца, причем первой и последней выполняют упомянутые операции соединения ленты мембраны с лентой сборочного фланца в области между отверстиями сборочного фланца. Зигзагообразное складывание ленты мембраны осуществляют с помощью ориентированного поперек движущихся лент мембраны и сборочного фланца плоского толкателя, который, периодически проходя через отверстие сборочного фланца, деформирует зигзагообразно ленту мембраны, удерживаемую с одной стороны за счет упомянутого соединения с лентой сборочного фланца, а с другой стороны - за счет направляющего средства, обеспечивающего свободное протягивание ленты мембраны при ее зигзагообразном складывании. В качестве клеящего вещества используют клей-расплав, а все упомянутые соединения выполняют путем нагрева зоны соединения при механическом сдавливании соединяемых частей.

Особенностью предлагаемого способа является изготовление мембранного модуля, включая операцию зигзагообразного складывания ленты мембраны, непосредственно на сборочном фланце. Для этого используют специальный толкатель, проходящий через отверстие сборочного фланца. Процесс организован таким образом, что, изготавливая мембранный модуль, можно одновременно формировать карманы мембранного модуля и скреплять мембрану со сборочным фланцем. Материал мембраны и сборочного фланца подают к месту формования мембранного модуля в виде лент (непрерывного полотна), что позволяет применить простейшие транспортирующие средства.

Дополнительно, в процессе изготовления карманов мембранного модуля перед изготовлением очередного кармана изготовленный на предыдущей стадии карман отгибают, благодаря чему вокруг изготавливаемого кармана образуется пространство, достаточное для размещения технологического инструмента, с помощью которого осуществляют упомянутые нагрев и механическое сдавливание соединяемых между собой боковых кромок ленты мембраны и соединяемых ленты мембраны и ленты сборочного фланца.

Дополнительно, чтобы обеспечить высокую механическую прочность мембранного модуля, способ предусматривает склеивание рельефных элементов, выполненных на смежных поверхностях сложенной мембраны. Для этого одну или обе боковые поверхности упомянутого толкателя периодически смазывают клеем, обладающим адгезией по отношению к веществу, из которого выполнены рельефные элементы, благодаря чему рельефные элементы на внутренних поверхностях карманов оказываются смазанными клеем. Таким же клеем также смазывают рельефные элементы одной или обеих смежных внешних поверхностей изготовленных карманов.

Альтернативным является вариант, при котором вместо клея используют растворитель вещества, из которого выполнены рельефные элементы.

Дополнительно для обеспечения надежного склеивания изготовленный мембранный модуль подвергают прессованию до соприкосновения рельефных элементов, выполненных на смежных поверхностях зигзагообразно сложенной ленты мембраны, и удерживают до образования в точках соприкосновения рельефных элементов соединения, достаточного для компенсации упругих свойств материала мембраны.

Предлагаемый способ также предусматривает использование ленты сборочного фланца в качестве транспортирующего средства изготовленных мембранных модулей, в том числе на стадиях размещения изготовленного мембранного модуля в корпусе устройства и герметизации корпуса. Это также способствует созданию автоматизированного конвейерного способа изготовления мембранных устройств.

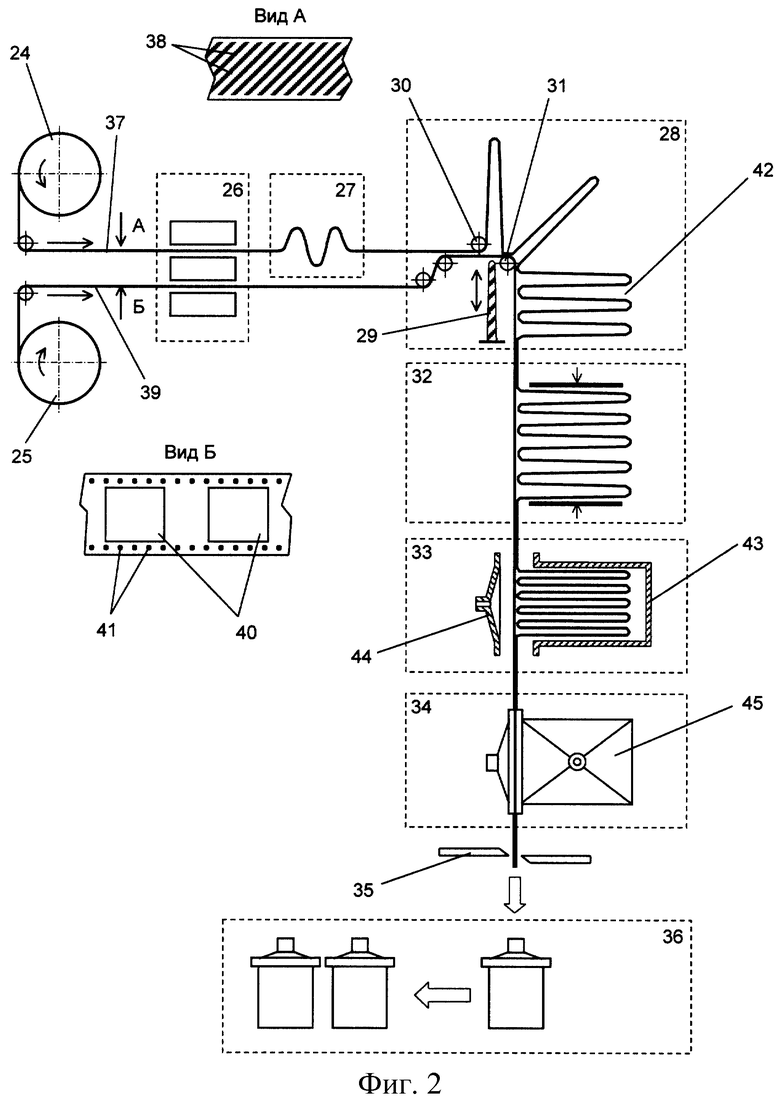

Сущность предлагаемого способа поясняется фиг. 2, на которой изображена технологическая линия для изготовления предлагаемого мембранного устройства.

В состав технологический линии для изготовления мембранного устройства (фиг. 2) входят: устройства 24 и 25 размотки лент мембраны и сборочного фланца соответственно, узел 26 для нанесения клея-расплава, регулировочное устройство 27 подачи ленты мембраны, узел 28 формования мембранного модуля, включающий толкатель 29, направляющий ролик 30, инструмент для нагревания и сдавливания соединяемых деталей (на фиг. 2 не показан) и отводящий ролик 31, пресс 32, узел 33 сборки и герметизации мембранного устройства, узел 34 контроля качества, нож 35 для отделения готового мембранного устройства (изделия) от ленты сборочного фланца и узел 36 упаковки готовых изделий.

Мембранное устройство изготавливают следующим образом. Лента 37 мембраны с предварительно нанесенными на нее рельефными элементами 38 разматывается из рулона и подается на узел 26, где на нее наносят продольные полосы клея-расплава для последующего соединения боковых карманообразующих кромок. Одновременно лента 39 сборочного фланца, имеющая предусмотренные способом отверстия 40, разматывается из рулона и также поступает в узел 26, где на нее наносится клей расплав для последующего соединения с лентой 37 мембраны при изготовлении мембранного модуля. Для точного позиционирования ленты 39 сборочного фланца в узле 26 и последующих узлах 28, 32, 33, 34 вдоль краев ленты 39 выполнена перфорация 41, входящая в зацепление с колесами транспортирующего средства (на фиг. 2 не показаны). Для компенсации неравномерного движения ленты 37 мембраны, возникающего при ее последующем зигзагообразном складывании в узле 28, служит регулировочное устройство 27, в котором часть ленты 37 сложена волнообразно.

В узле 28 формуется мембранный модуль 42 путем последовательного формования карманов и поочередного соединения их с лентой 39 сборочного фланца. При этом для каждого мембранного модуля 42 первой и последней выполняется операция соединения ленты 37 мембраны с лентой 39 сборочного фланца в области между отверстиями 40. Каждый карман мембранного модуля 42 формуется с помощью толкателя 29, проходящего через отверстие 40 в ленте 39 сборочного фланца. При этом с одной стороны лента 37 мембраны удерживается за счет соединения с лентой 39 сборочного фланца, с другой стороны - направляющим роликом 30. В узле 28 также предусмотрен отводящий ролик 31, изменяющий направление движения лент 37 и 39, благодаря чему изготовленный карман отгибается и образуется достаточно места для инструмента, с помощью которого осуществляют соединение лент 37 и 39. Для того чтобы в последствие склеить рельефные элементы на смежных поверхностях кармана мембранного модуля 42 толкатель 29 в нижнем положении смазывается клеем. С этой же целью с помощью валика (на фиг. 2 не показан) также смазываются клеем рельефные элементы на внешней поверхности каждого изготовленного кармана.

Далее мембранный модуль 42 поступает на пресс 32, где выдерживается в спрессованном состоянии пока не склеятся в точках соприкосновения рельефные элементы 38 смежных поверхностей мембранного модуля 42.

Изготовленный мембранный модуль 42 далее поступает на узел 33 сборки и герметизации мембранного устройства. Здесь мембранный модуль 42 укладывается в корпус 43 и закрывается крышкой 44. Место соединения корпуса 43 и крышки 44 герметизируется. Герметичность изготовленного мембранного устройства 45 проверяется в узле 34 контроля качества. Изготовленное и испытанное мембранное устройство 45 с помощью ножа 35 отрезают от ленты 39 сборочного фланца и отправляют на упаковку, осуществляемую в узле 36.

Технологическая линия организована таким образом, что ленту 39 сборочного фланца используют в качестве транспортирующего средства на всех стадиях изготовления мембранного устройства 45.

Источники информации

1. Патент РФ 2021823, МПК 6 A 61 М 1/04, опубл. 1994.

2. Патент РФ 2047332, МПК 6 B 01 D 63/14, опубл. 1995.

3. Патент РФ 2047333, МПК 6 B 01 D 63/14, опубл. 1995.

4. А.C. СССР 1790985, МПК 5 B 01 D 63/08, опубл. 1995 - прототип устройства.

5. А.c. СССР 1747086, МПК 5 A 61 M 1/16, опубл. 1992.

6. Пат. США 5868889, МПК 6 B 01 D 27/06, опубл. 1999 - прототип способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2174433C2 |

| МЕМБРАННОЕ УСТРОЙСТВО | 1999 |

|

RU2171133C2 |

| МЕМБРАННОЕ УСТРОЙСТВО | 1999 |

|

RU2171134C2 |

| СУМКА ДЛЯ ХРАНЕНИЯ И ПЕРЕНОСКИ СПОРТИВНЫХ ПРИНАДЛЕЖНОСТЕЙ | 2001 |

|

RU2180183C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХООЧИСТИТЕЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301909C2 |

| ЩЕТКА ПОДМЕТАЛЬНО-УБОРОЧНОЙ МАШИНЫ | 2006 |

|

RU2351707C2 |

| Устройство для активации и восстановления функций мозга с применением физической нагрузки для детей младшего возраста | 2019 |

|

RU2715619C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2007 |

|

RU2342186C1 |

| МЕМБРАННО-СОРБЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239490C2 |

| СКЛАДНОЙ СТЕЛЛАЖ (ВАРИАНТЫ) | 2010 |

|

RU2438550C1 |

Изобретение относится к мембранным устройствам карманообразного типа и может быть использовано при изготовлении мембранных фильтров для разделения жидких или газообразных сред, например, для очистки воды, воздуха, разделения крови при плазмаферезе и др. Устройство содержит корпус, образующий проточную камеру и имеющий полости подвода и сбора концентрата, сообщающиеся с соответствующими патрубками, крышку, имеющую полость отбора фильтрата и соответствующий патрубок, мембранный модуль в виде зигзагообразно сложенной мембраны, боковые кромки которой попарно соединены между собой с образованием пакета параллельных плоских карманов и проточных каналов между ними, при этом на обеих поверхностях мембраны выполнены рельефные сепарационные элементы в виде чередующихся продольных полос, ориентированных наклонно к боковой кромке мембраны. Мембранный модуль с одной из сторон перегиба мембраны соединен по периметру со сборочным фланцем, имеющим отверстие в центральной части для прохода фильтрата, а края сборочного фланца размещены между соединяемыми фланцами корпуса и крышки. При изготовлении устройства зигзагообразное складывание ленты мембраны осуществляют с помощью ориентированного поперек движущихся лент мембраны и сборочного фланца плоского толкателя, который, периодически проходя через отверстие сборочного фланца, деформирует зигзагообразно ленту мембраны, при этом ленту сборочного фланца используют в качестве транспортирующего средства изготовленных мембранных модулей, в том числе на стадиях размещения изготовленного мембранного модуля в корпусе устройства и герметизации корпуса. Для формирования карманов и соединения мембраны со сборочным фланцем используют клей-расплав. 2 с. и 12 з.п.ф-лы, 2 ил.

| Мембранный аппарат | 1989 |

|

SU1790985A1 |

| US 5434079 А, 18.07.1995 | |||

| DE 19501639 C1, 21.03.1996 | |||

| МЕМБРАННЫЙ ОКСИГЕНАТОР | 1990 |

|

RU2048818C1 |

Авторы

Даты

2001-10-10—Публикация

1999-10-25—Подача