Изобретение относится к области инженерно-строительных изысканий, в частности к устройствам для отбора монолитов глинистых грунтов, в т.ч. просадочных, методом вдавливания или забивки.

Известны тонкостенные грунтоносы, включающие корпус-гильзу с переходником в верхней части и с наружной конусной заточкой в нижней части (см.: 1) Ребрик Б. М. Бурение скважин при инженерно-геологических изысканиях. - М., Недра, 1973. - 260 с., рис. 73 на стр. 231; 2) Основные методические положения по отбору инженерно-геологических проб горных пород (утверждены протоколом 19-го заседания Постоянной Комиссии СЭВ по геологии. 6-12 октября 1970 г. , г. Стары Смоковец, ЧССР). - М" ВСЕГИНГЕО, 1971. - 40 с., рис. 3 на стр. 29, рис. 4 на стр. 30 и рис. 5 на стр. 32).

Недостатками известных тонкостенных грунтоносов являются:

- большие зоны нарушения грунта в отбираемых монолитах из-за неизбежного трения грунта по внутренней поверхности грунтоноса при его погружении в забой скважины, приводящие к уплотнению грунта в грунтоносе до такой степени, что грунт перестает поступать в грунтонос и грунтонос начинает работать как свая, при этом для предупреждения "эффекта сваи" необходимо существенно ограничивать высоту отбираемых монолитов (см.: Тычина Н.И. Исследование влияния конструкций грунтоносов и способов их погружения на свойства грунтов в монолитах, отбираемых из буровых скважин. Диссертация на соискание ученой степени кандидата технических наук. - М., ПНИИИС, 1971. - 148 с., рис. 9 на стр. 47 и рис. 11 на стр. 49);

- ограничение глубины погружения грунтоноса из-за увеличивающегося трения его внутренней поверхности по грунту;

- неизбежное сотрясение и повреждение монолитов при разборке грунтоноса для извлечения монолитов;

- высокая стоимость грунтоноса из-за необходимости использования более дорогих металлов для увеличения жесткости тонкостенного грунтоноса и применения высококачественной обработки внутренней и наружной поверхностей, трущихся о грунт при отборе монолитов;

- малая надежность и срок службы тонкостенного грунтоноса при эксплуатации;

- потребность большой мощности механизма для погружения и извлечения грунтоноса.

Наличие этих недостатков снижает качество и высоту отбираемых монолитов грунтов и не позволяет отбирать монолиты просадочных грунтов без искажения их просадочных свойств, а также ухудшает эксплуатационные характеристики грунтоноса.

Наиболее близким к заявляемому является грунтонос, включающий корпус с переходником и башмак с суженным входным отверстием, имеющим диаметр на 0,5-3,0% меньше диаметра внутренней поверхности корпуса, и с наружной конусной заточкой, начинающейся с диаметра суженного входного отверстия и заканчивающейся при диаметре, до 2% превышающем диаметр наружной поверхности корпуса (см. Основные методические положения по отбору инженерно-геологических проб горных пород (утверждены протоколом 19-го заседания Постоянной Комиссии СЭВ но геологии. 6-12 октября 1970 г., г. Стары Смоковец, ЧССР). - М., ВСЕГИНГЕО, 1971. - 40 с., п. 4.2 на стр. 37-39, в т.ч. рис. 10 на стр. 38, и рис. 6 на стр. 33).

Недостатками известного грунтоноса являются:

- большие зоны нарушения грунта (зоны уплотнения и сдвигов грунта) перед погружаемым в забой скважины грунтоносом, распространяющиеся на отбираемые монолиты из-за близкого расположения у входного отверстия башмака всей поверхности наружной конусной заточки, в т.ч. и наиболее утолщенной ее части, в которой стенки башмака имеют максимальную толщину, а также из-за большого угла заострения врезающейся в грунт части конусной заточки (см.: Тычина Н.И. Исследование влияния конструкций грунтоносов и способов их погружения на свойства грунтов в монолитах, отбираемых из буровых скважин. Диссертация на соискание ученой степени кандидата технических наук. - М., ПНИИИС, 1971. - 148 с., рис. 9 на стр. 47 и рис. 11 на стр. 49);

- зависимость максимальной толщины стенки башмака от размера диаметра отбираемого монолита (DКН 2 - DВХ 2)/DВХ 2 = 10-30%, при которой с увеличением диаметра монолита пропорционально увеличивается максимальная толщина стенки башмака и, соответственно, зоны нарушения грунта в отбираемых монолитах, а также усложняется подбор заготовок для изготовления грунтоноса, имеющих минимальные припуски для обработки;

- неизбежное сотрясение и повреждение монолитов при разборке грунтоноса и для извлечения монолитов.

Наличие этих недостатков снижает качество отбора монолитов и не позволяет отбирать монолиты просадочных грунтов без искажения их просадочных свойств, а также ухудшает эксплуатационные характеристики грунтоноса.

Задача изобретения - повышение качества отбора монолитов различных глинистых грунтов, в т.ч. просадочных, и улучшение эксплуатационных характеристик грунтоносов.

Эта задача решается таким образом, что в грунтоносе, включающем корпус с переходником и башмак с суженным входным отверстием, имеющим диаметр на 0,5-3,0% меньше диаметра внутренней поверхности корпуса, и с наружной конусной заточкой, начинающейся с диаметра суженного входного отверстия и заканчивающейся при диаметре, до 2% превышающем диаметр наружной поверхности корпуса, конусная заточка башмака выполнена многоступенчатой с цилиндрическими переходами между ступенями, первый из которых имеет длину не менее 20 мм и диаметр наружной поверхности больше диаметра суженного входного отверстия не более чем на 4 мм, а общая длина конусной заточки равна L = 2,45 bmax 1,45, но не менее 27 мм, если bmax меньше 6,5 мм, где bmax - максимальная толщина стенки башмака, причем заострение первой ступени конусной заточки имеет угол не более 15o, а последующих ступеней - не более 30o, при этом суженное входное отверстие имеет высоту не более 15 мм, а внутренняя поверхность башмака выполнена многоступенчатой с диаметрами ступеней в первом цилиндрическом переходе конусной заточки больше диаметра суженного входного отверстия и каждого последующего цилиндрического перехода больше предыдущего не менее чем па 0,5 мм, кроме того, на корпусе вдоль продольной оси выполнены соединенные между собой боковое разгрузочное полуцилиндрическое окно и продольный паз.

Поскольку известных технических решений со сходными признаками не обнаружено, заявляемый грунтонос обладает "существенными отличиями", совокупность которых обеспечивает достижение "нового положительного эффекта" и обуславливает соответствие грунтоноса критерию "новизны".

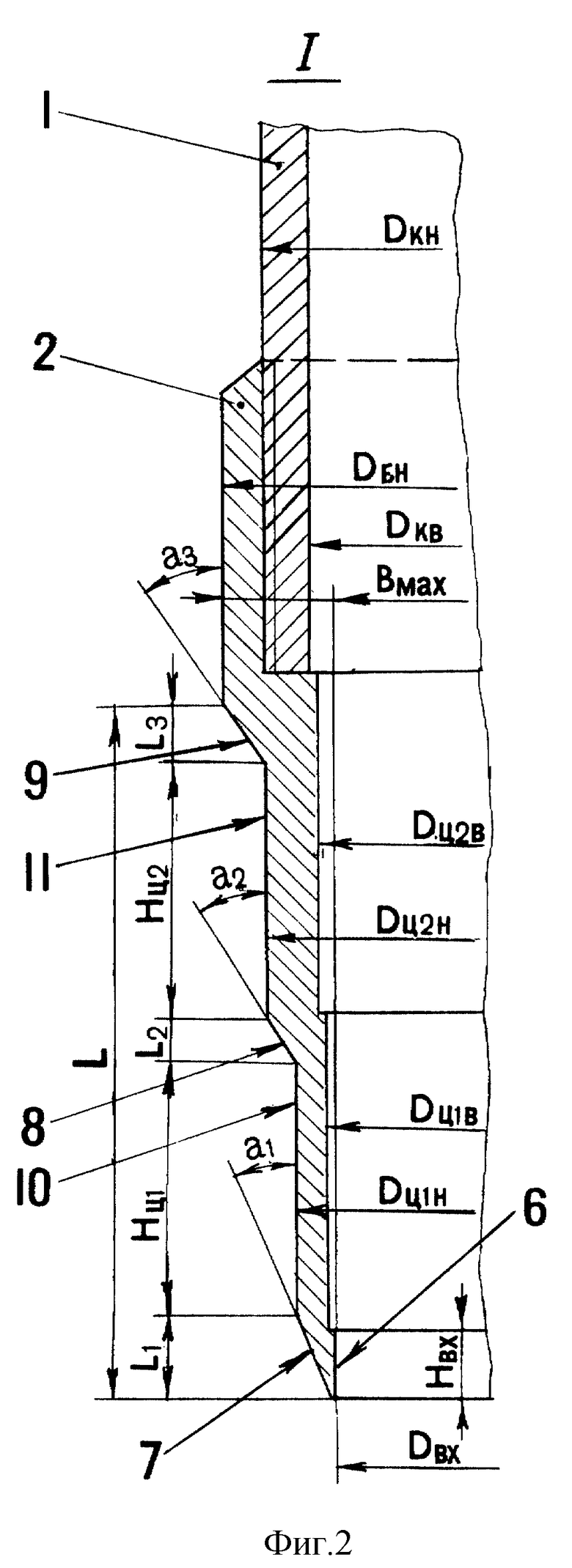

Заявляемый грунтонос и пояснения по его работе схематично изображены на чертеже, где на:

- фиг. 1 - общий вид грунтоноса;

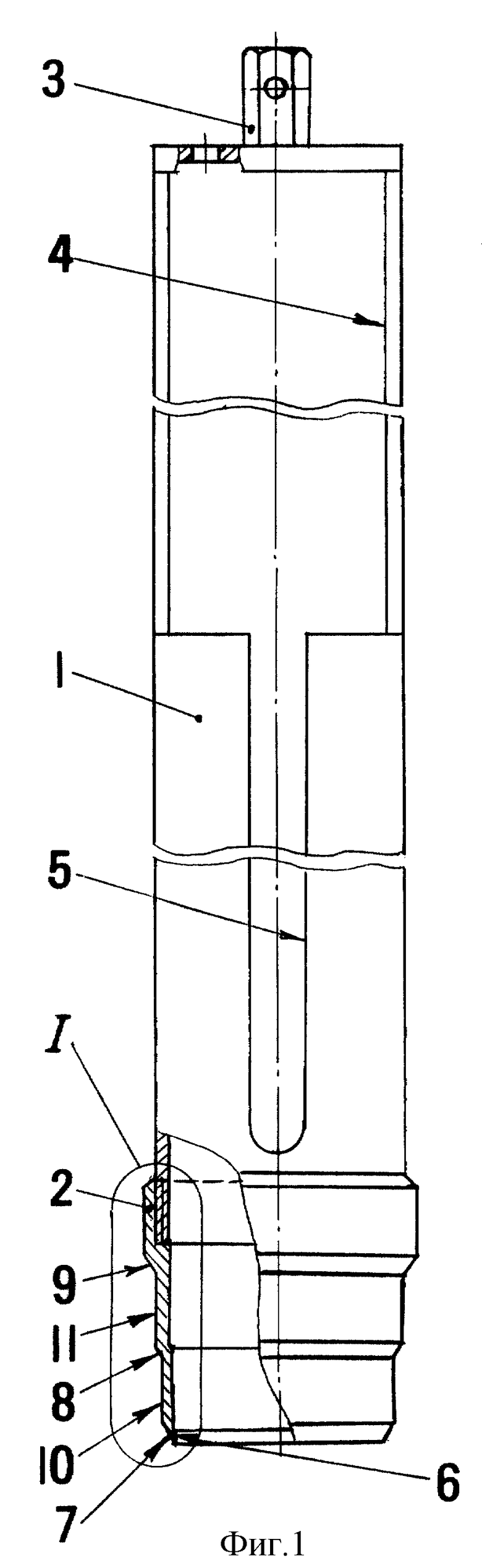

- фиг. 2 - конструктивные элементы башмака грунтоноса.

Предлагаемый грунтонос состоит из корпуса 1 и башмака 2.

Корпус 1 имеет хвостовик 3 для соединения с погружающим механизмом и выполненные вдоль его продольной оси соединенные между собой боковое разгрузочное полуцилиндрическое окно 4 и продольный паз 5, предназначенные для извлечения монолитов грунта из грунтоноса без его разборки.

Башмак 2 имеет суженное входное отверстие 6 и наружную конусную многоступенчатую (например, трехступенчатую) заточку 7, 8 и 9 с цилиндрическими переходами 10 и 11 между ступенями.

Количество ступеней конусной заточки может быть любое, но не менее двух, при этом первый цилиндрический переход 10 имеет длину не менее 20 мм и диаметр наружной поверхности DЦ1Н больше диаметра DВХ суженного входного отверстия 6 не более чем на 4 мм, т.е. НЦ1 ≥ 20 мм, а DЦ1Н - DВХ ≤ 4 мм.

Общая длина конусной заточки 7, 10, 8, 11 и 9 равна L = 2,45 bmax 1,45, но не менее 27 мм, если bmax меньше 6,5 мм, где bmax - максимальная толщина стенки башмака 2. bmax = (DБН - DВХ)/2, где DВН - наибольший наружный диаметр башмака.

Суженное входное отверстие 6 имеет высоту НВХ не более 15 мм, т.е. НВХ ≤ 15 мм, и диаметр DВХ на 0,5-3,0% меньше внутреннего диаметра DКВ корпуса 1, т.е. (DКВ - DВХ)/DВХ = 0,5-3,0%.

Внутренняя поверхность башмака 2 выполнена многоступенчатой с диаметрами ступеней в первом цилиндрическом переходе 10 конусной заточки DЦ1В больше диаметра DВХ суженного входного отверстия 6 и каждого последующего цилиндрического перехода 11 и т.д. больше предыдущего не менее чем на 0,5 мм, т.е. DЦ1В - DВХ ≥ 0,5 мм, DЦ2В - DЦ1В ≥ 0,5 мм и т.д.

Первая ступень 7 конусной заточки начинается с диаметра DВХ суженного входного отверстия 6 и имеет угол заострения a1 не более 15o. Последняя ступень 9 конусной заточки заканчивается при диаметре DБН, до 2% превышающем диаметр DКН наружной поверхности корпуса 1 (DБН - DКН)/ DКН ≤ 2%.

Вторая и последующие ступени 8 и 9 конусной заточки имеют угол конусности a2, a3 и т.д. не более 30o.

Высота бокового разгрузочного полуцилиндрического окна 4 может иметь размеры от одного до нескольких минимальных нормативных высот отбираемых монолитов, а высота грунтоноса - от одного до нескольких минимальных нормативных высот отбираемых монолитов плюс общую высоту башмака 2.

Работает грунтонос следующим образом.

Грунтонос подсоединяют через переходник 3 к погружающему механизму и производят его погружение в грунт. В процессе погружения грунтоноса в грунт башмак 2 врезается в грунт и вырезает из него монолит, который поступает в полость корпуса 1. При этом благодаря тому, что наибольшая часть поверхности конусной заточки и наиболее утолщенные части башмака 2 удалены от входного отверстия 6, наибольшая часть зон нарушения природного сложения грунта (зон уплотнения и сдвига грунта), возникающих перед второй 8 и третьей 9 ступенями конусной заточки и имеющих наибольшие размеры, оказывается удаленной от входного отверстия и не распространяется на грунт отбираемого монолита, а зоны нарушения природного сложения грунта, возникающие перед первой ступенью 7 конусной заточки и неизбежно распространяющиеся на тело отбираемого монолита, имеют минимальную величину (глубину), соизмеримую с зоной нарушения грунта в теле монолита, возникающей от трения монолита по поверхности суженного входного отверстия 6, т.к. угол заострения a1 первой ступени 7 конусной заточки, толщина стенки (DЦ1Н - DЦ1В) первого цилиндрического перехода 10 и высота HВХ суженного входного отверстия 6 имеют минимальные размеры.

Так как для различных типоразмеров грунтоноса заострение первой ступени 7 конусной заточки, толщина стенки цилиндрического перехода 10 и высота суженного входного отверстия 6 имеют одни и те же размеры, то зоны нарушения природного сложения грунта в теле монолитов, отбираемых грунтоносами различных типоразмеров, имеют одинаковые размеры.

Так как внутренние поверхности башмака 2 и корпуса 1 имеют диаметры больше диаметра суженного входного отверстия 6, исключается трение и, соответственно, уплотнение отбираемого монолита внутри башмака и корпуса грунтоноса и нарушение в нем природного сложения грунта, кроме того, исключается ограничение длины отбираемых монолитов, что позволяет производить сплошной отбор монолитов одновременно с проходкой скважины.

Так как при погружении грунтонос встречает сопротивление грунта только по конусной заточке башмака 2 и суженному отверстию 6, усилие, требуемое для погружения или извлечения грунтоноса, имеет постоянную величину независимо от глубины погружения грунтоноса, а корпус 1 грунтоноса не требует высокой чистоты обработки.

После погружения грунтоноса на всю его высоту или заданную глубину рейса, величина которого меньше высоты грунтоноса, грунтонос поднимают на дневную поверхность и извлекают из него монолит через боковое разгрузочное полуцилиндрическое окно 4 без разборки грунтоноса. При этом, если высота отобранного монолита больше высоты бокового разгрузочного полуцилиндрического окна 4, извлечение монолита из грунтоноса производится по частям, имеющим высоту, равную высоте бокового полуцилиндрического разгрузочного окна 4, и подводимым к разгрузочному окну через продольный паз 5.

Так как извлечение монолита не требует разборки грунтоноса, исключается сотрясение грунтоноса и нарушение естественного сложения грунта в монолите при его извлечении из грунтоноса.

Конструктивные особенности предлагаемого грунтоноса предотвращают распространение зон нарушения грунта, возникающих перед башмаком, на монолит, исключают ограничение длины отбираемых монолитов, уменьшают требуемую мощность погружающего механизма, снижают требования к качеству обработки внутренней и наружной поверхностей корпуса, упрощают и удешевляют изготовление грунтоноса и уход за его состоянием, упрощают извлечение монолитов и исключают их повреждение при этом и таким образом повышают качество отбора монолитов разных глинистых грунтов, в т.ч. просадочных, и улучшают эксплуатационные характеристики грунтоноса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный грунтонос | 1990 |

|

SU1723258A1 |

| Вакуумный грунтонос | 1990 |

|

SU1767383A1 |

| Устройство для отбора проб грунта | 1987 |

|

SU1427038A1 |

| МАССООБМЕННАЯ КОЛОННА С НИЗКИМ ГИДРАВЛИЧЕСКИМ СОПРОТИВЛЕНИЕМ ДЛЯ БОЛЬШИХ УДЕЛЬНЫХ НАГРУЗОК ПО ЖИДКОСТИ | 1992 |

|

RU2036683C1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 1996 |

|

RU2103109C1 |

| Грунтонос | 1984 |

|

SU1350530A1 |

| МАШИНА ДЛЯ РЕЗАНИЯ ТАБАКА | 1993 |

|

RU2064769C1 |

| МАССООБМЕННАЯ КОЛОННА ДЛЯ БОЛЬШИХ УДЕЛЬНЫХ НАГРУЗОК ПО ЖИДКОСТИ | 1992 |

|

RU2036682C1 |

| МАССООБМЕННАЯ КОЛОННА | 1992 |

|

RU2060765C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1996 |

|

RU2104094C1 |

Изобретение относится к инженерно-строительным изысканиям, в частности к устройствам для отбора монолитов глинистых грунтов, в т.ч. просадочных, методом вдавливания или забивки. Грунтонос состоит из корпуса и башмака. Корпус имеет хвостовик для соединения с погружающим механизмом и выполненные вдоль его продольной оси соединенные между собой боковое разгрузочное полуцилиндрическое окно и продольный паз. Башмак имеет суженное входное отверстие и наружную конусную многоступенчатую заточку с цилиндрическими переходами между ступенями. Количество ступеней конусной заточки может быть любое, но не менее двух. Первый цилиндрический переход имеет длину не менее 20 мм и диаметр наружной поверхности больше диаметра суженного входного отверстия не более чем на 4 мм. Общая длина конусной заточки равна L = 2,45 bmax1,45, но не менее 27 мм, если bmax меньше 6,5 мм, где bmах - максимальная толщина стенки башмака. Суженное входное отверстие имеет высоту не более 15 мм и диаметр на 0,5 - 3,0% меньше внутреннего диаметра корпуса. Внутренняя поверхность башмака выполнена многоступенчатой с диаметрами ступеней в первом цилиндрическом переходе конусной заточки больше диаметра суженного входного отверстия и каждого последующего цилиндрического перехода больше предыдущего не менее чем на 0,5 мм. Первая ступень конусной заточки начинается с диаметра суженного входного отверстия и имеет угол заострения не более 15°. Последняя ступень конусной заточки заканчивается при диаметре, до 2% превышающем диаметр наружной поверхности корпуса. Вторая и последующие ступени конусной заточки имеют угол конусности не более 30°. Повышается качество отбора монолитов, улучшаются эксплуатационные характеристики грунтоноса. 2 ил.

Грунтонос, включающий корпус с переходником и башмак с суженным входным отверстием, имеющим диаметр на 0,5 - 3,0% меньше диаметра внутренней поверхности корпуса, и с наружной конусной заточкой, начинающейся с диаметра суженного входного отверстия и заканчивающейся при диаметре, до 2% превышающем диаметр наружной поверхности корпуса, отличающийся тем, что конусная заточка башмака выполнена многоступенчатой с цилиндрическими переходами между ступенями, первый из которых имеет длину не менее 20 мм и диаметр наружной поверхности больше диаметра суженного входного отверстия не более чем на 4 мм, а общая длина конусной заточки равна L = 2,45 bmax 1,45 но не менее 27 мм, если bmax меньше 6,5 мм, где bmax - максимальная толщина стенки башмака, причем заострение первой ступени конусной заточки имеет угол не более 15°, а последующих ступеней - не более 30°, при этом суженное входное отверстие имеет высоту не более 15 мм, а внутренняя поверхность башмака выполнена многоступенчатой с диаметрами в первом цилиндрическом переходе конусной заточки больше диаметра суженного входного отверстия и каждого последующего цилиндрического перехода больше предыдущего не менее чем на 0,5 мм, кроме того, на корпусе вдоль продольной оси выполнены соединенные между собой боковое разгрузочное полуцилиндрическое окно и продольный паз.

| Основные методические положения по отбору инженерно-геологических проб горных пород | |||

| -М.: ВСЕГИНГЕО, 1971, с.33, 37-39, 40 | |||

| ПРОБООТБОРНИК | 1993 |

|

RU2046882C1 |

| Обуривающий грунтонос | 1982 |

|

SU1040135A1 |

| Инерционно-динамический пробоотборник | 1984 |

|

SU1214916A1 |

| УСТРОЙСТВО ДЛЯ ВЗЯТИЯ ОБРАЗЦОВ ПОЧВЫ | 1990 |

|

RU2087707C1 |

| Светосильный объектив (его варианты) | 1984 |

|

SU1208527A1 |

Авторы

Даты

2001-10-10—Публикация

2000-02-14—Подача