Изобретение относится к пищевой промышленности и предназначено для разделения сыпучего материала на отдельные фракции, отличающиеся по размерам частиц.

Известно устройство для разделения сыпучего материала на фракции, содержащее три плоских сита, установленных одно под другим, которые делят табачную массу на фракции [1].

Это деление осуществляется благодаря вибрации сит и углу наклона их к горизонту. Устройство содержит механизм вибрации, обеспечивающий скольжение материала по ситовой поверхности.

Недостаток его заключается в том, что сила тяжести разделяемого материала незначительна и поэтому прохождение легких частиц материала через отверстия не всегда эффективно.

Известно устройство для разделения сыпучего материала с цилиндрическим ситом для очистки табачной фарматуры, оно содержит два ситовых барабана, смонтированных концентрически на общем валу с горизонтальной осью вращения [2].

Неочищенная смесь поступает сначала во внутренний барабан с крупными ситовыми отверстиями. Далее проход проваливается через эти отверстия и поступает в наружный барабан, обтянутый сеткой с мелкими отверстиями для окончательного разделения. Непрерывное перемещение материала вдоль барабанов осуществляется с помощью спиралевидных направляющих, укрепленных на внутренней поверхности обоих барабанов.

Недостатком устройства является малая производительность и эффективность при отсутствии действия центробежных сил, недостаточно полное использование ситовой поверхности (весь материал находится в нижней части ситовых барабанов), отсутствие системы очистки ситовой поверхности от засорения отверстий.

Ближайшим техническим решением к предложенному является центробежный сепаратор для разделения сыпучего материала, включающий корпус с патрубками для подвода разделяемого материала и отвода разделенных фракций, размещенный внутри него ситовой барабан с вертикальной осью вращения, состоящий из ряда секций, образованных цилиндрическими ситами, расположенные в корпусе снаружи барабана дисковые и щеточные очистители его наружной поверхности, размещенное в задней части корпуса над барабаном загрузочное устройство и привод вращения барабана и осевой вибратор, приводящий его в возвратно-поступательное движение по оси, расположенные под барабаном в корпусе [3].

Устройство имеет высокую эффективность разделения за счет действия значительных центробежных сил. Однако при осевой вибрации ситового барабана возникает постоянное скольжение дисковых и щеточных очистителей в осевом направлении, приводящее к быстрому износу очистителей и самого сита. Это связано с тем, что опоры очистителей неподвижны, а ситовой барабан колеблется вдоль оси очистителей. Так как очистители прижаты к ситу пружинами, то приходится преодолевать значительные силы трения при вибрации ситового барабана, что приводит к значительным затратам энергии на преодоление сил трения.

Кроме того, в процессе эксплуатации затруднено регулирование режимов сепарирования, вызванное, например, изменением влажности материала, его фракционным составом и т.п. Недостаточна универсальность данного сепаратора при необходимости перехода на другой тип сепарируемой смеси. Так например, скорость вращения ситового барабана, частота и амплитуда колебаний ситового барабана постоянны.

Следует отметить, что необходимость вибрации ситового барабана, имеющего значительную массу, требует дополнительных затрат энергии, ведет к быстрому износу элементов привода, требует тщательной балансировки подвижных частей.

Таким образом, недостатки известного устройства не обеспечивают требуемой надежности в процессе эксплуатации, не позволяют в широком диапазоне регулировать режимы сепарирования, не дают возможности повысить качество просеивания сыпучего материала.

Технический результат изобретения заключается в повышении надежности работы центробежного сепаратора, возможности регулирования режимов сепарирования и улучшении качества разделения исходного материала.

Это достигается тем, что предложенный центробежный сепаратор для разделения сыпучего материала, включающий корпус с патрубками подвода разделяемого материала и отвода фракций, размещенный внутри него ситовой барабан с вертикальной осью вращения, состоящий из ряда секций, образованных цилиндрическими ситами, расположенные в корпусе снаружи барабана дисковые и щеточные очистители его наружной поверхности, размещенное в верхней части корпуса над барабаном загрузочное устройство и привод вращения барабана и осевой вибратор, расположенные в корпусе над барабаном, снабжен установленным соосно внутри ситового барабана ротором, содержащим несколько рядов лопастей, расположенных радиально непосредственно у внутренней поверхности барабана и служащих для распределения и перемещения исходного материала по его высоте. Ротор установлен с возможностью вращения со скоростью, отличной от скорости вращения барабана и с возможностью возвратно-поступательного движения по оси при помощи осевого вибратора.

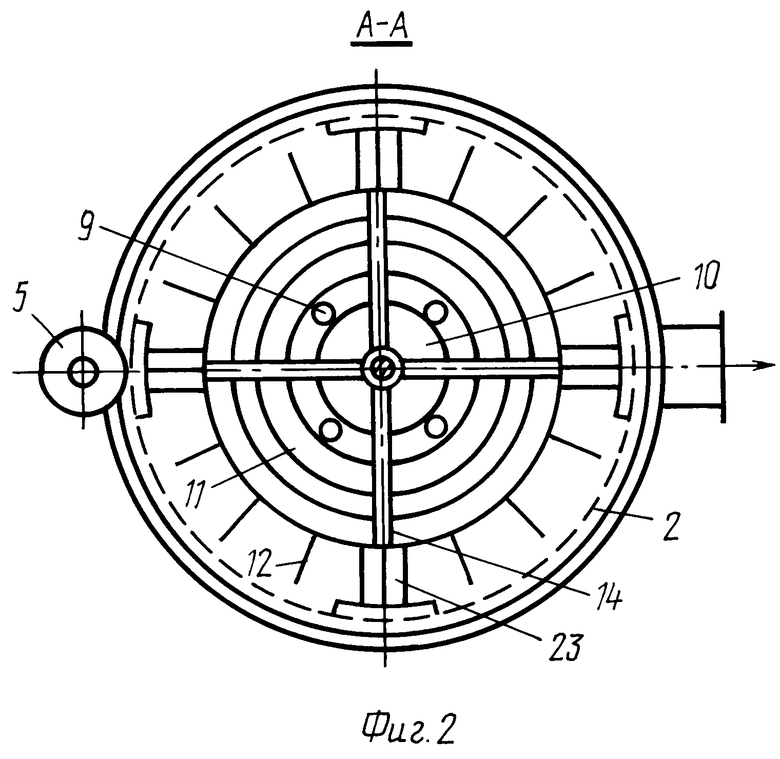

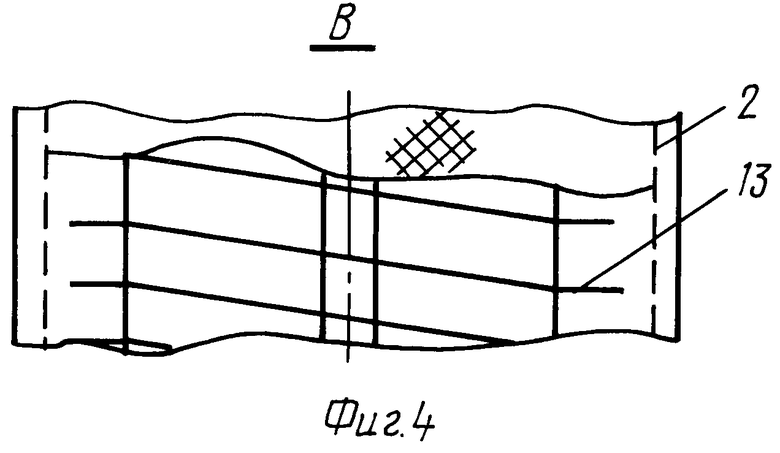

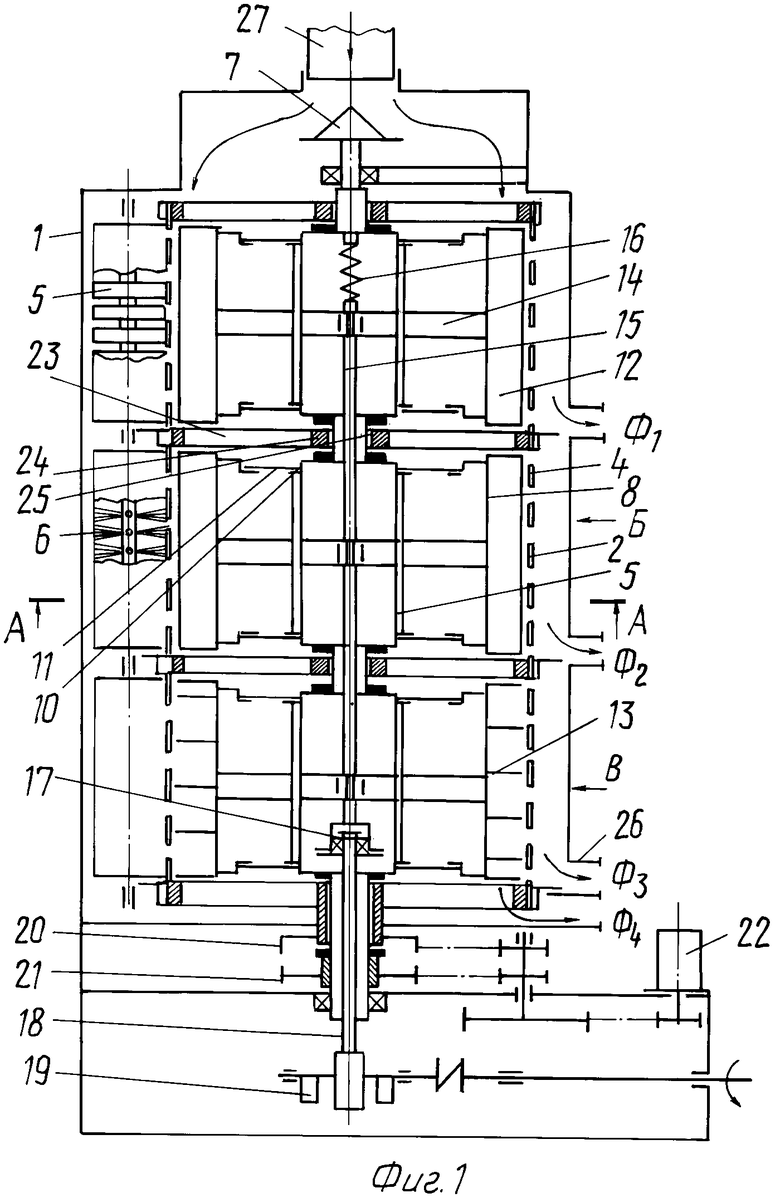

На фиг. 1 схематично изображен продольный разрез предлагаемого сепаратора; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - вид по стрелке В на фиг. 1.

Центробежный сепаратор для разделения сыпучего материала включает корпус 1, установленный в нем ситовой барабан 2 с вертикальной осью вращения, состоящий из ряда секций 3, образованных цилиндрическими ситами 4, расположенные в корпусе снаружи барабана дисковые 5 и щеточные 6 очистители его наружной поверхности, размещенные в верхней части корпуса над барабаном загрузочное устройство в виде дискового разбрасывателя 7 и установленный соосно внутри ситового барабана ротор 8.

Последний состоит из отдельных секций, каждая из которых содержит легкие спицы 9, скрепленные на торцах дисками 10. К последним прикреплены гибкие мембраны 11, а к ним - внешние кольцевые элементы с лопастями 12 и 13, расположенными радиально непосредственно у внутренней поверхности барабана и служащими для распределения и перемещения исходного материала по его высоте. Лопасти 12 и 13 могут иметь кромку разной формы, например зигзагообразной, винтовой. Они посредством крестовин 14 связаны с тягой 15, проходящей вдоль оси ротора через все его секции. Тяга верхней осевой частью соединена с возвратной пружиной 16, а нижней частью связана через подшипниковый узел 17 с кривошипно-шатунным механизмом вибратора 18. Последний содержит противовесы 19, уравновешивающие во время вибрации движущиеся части ротора.

Ситовой барабан 2 и ротор 8 снабжены приводом, содержащим соосно установленные шкивы 20 и 21 общей ременной передачи и электродвигатель 22. Шкивы отличаются друг от друга диаметрами, что дает возможность вращения ротора относительно поверхности барабана в окружном направлении со скоростью, отличной от скорости вращения барабана. Для того ситовой барабан 2 посредством спиц 23 и кольцевых элементов 24 свободно установлен в шейках 25 ротора.

Корпус снабжен патрубками 26 для отвода разделенных фракций (Ф) и патрубком 27 для подвода разделяемого сыпучего материала.

Сепаратор работает следующим образом.

Исходный материал после предварительной воздушной сепарации через патрубок 27 поступает на дисковый разбрасыватель 7 и равномерно под действием центробежных сил распределяется по поверхности ситового барабана 2. Разделение на фракции осуществляется за счет принудительного скольжения по ситовой поверхности. Сыпучий материал последовательно проходит ситовые поверхности всех секций 3, в каждой из которых отделяется одна из фракций. При этом сито первой секции имеет самые мелкие отверстия, а на выходе, то есть в нижней секции, сито имеет самые крупные отверстия.

Для создания принудительного скольжения лопасти 12 и 13 ротора получают вибрацию от осевого вибратора 18 через тягу 15 и крестовины 14. Вибрация передается на сыпучий материал и снижает его внутренний и внешний коэффициенты трения. Материал свободно скользит под действием сил тяжести вниз, а под действием центробежных сил отдельные фракции проходят через отверстия сит 4 соответствующих секций 3 и удаляются из рабочей зоны сепаратора. Наличие лопастей с зигзагообразной и винтовой кромками увеличивает время пребывания материала на ситовой поверхности и гарантирует более полное его разделение.

Равномерное скольжение материала в окружном направлении происходит за счет вращения ротора и ситового барабана в одном направлении, но с разными скоростями. Это обеспечивается ременной передачей от электродвигателя 22 на соосно установленные шкивы 20 ситового барабана и 21 ротора.

В процессе равномерного вращения барабана осуществляется непрерывная очистка отверстий сит с помощью дисковых 5 и щеточных 6 очистителей.

Ситовой барабан равномерно вращается без осевых вибраций, следовательно, дисковые и щеточные очистители перемещаются по ситовой поверхности без осевого скольжения. Это существенно снижает износ рабочих органов очистителей, а также ситовых поверхностей.

Повышение надежности работы обеспечивается также благодаря тому, что отпадает необходимость преодоления значительных сил инерции массивного ситового барабана, которые возникают при осевой вибрации, а также осевых сил трения между очистителями и ситовой поверхностью. В результате этого повышается долговечность привода осевого вибратора.

В сепараторе для разделения сыпучего материала предусмотрено регулирование режимов сепарирования: обеспечивается одновременное движение лопастей ротора вдоль ситовой поверхности барабана в осевом направлении (возвратно-поступательное движение) и в окружном направлении (равномерное движение), обеспечивается только вибрационное движение лопастей вдоль оси барабана. Это достигается отключением одного из шкивов привода ситового барабана и ротора. В этом случае окружная скорость лопастей совпадает со скоростью вращения барабана.

Возможно создание только равномерного движения лопастей относительно ситовой поверхности в окружном направлении. Этот режим обеспечивается отключением вибратора от тяги.

Все возможные указанные варианты определяют в конечном итоге качество разделения исходного материала на отдельные фракции. Подбор вариантов настройки работы зависит от многих факторов, например от физико-механических свойств материала (влажность, плотность, коэффициенты внутреннего и внешнего трения и т.п.).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2001 |

|

RU2195371C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2319551C1 |

| Вибрационно-центробежный сепаратор | 1990 |

|

SU1727932A1 |

| ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 1996 |

|

RU2097150C1 |

| МАШИНА ДЛЯ ОЧИСТКИ КЛУБНЕКОРНЕПЛОДОВ САХАРНОЙ СВЕКЛЫ | 2001 |

|

RU2185762C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕВОЙ ПИЩЕВОЙ МУКИ ИЗ ШРОТА | 2000 |

|

RU2173216C1 |

| СЕПАРАТОР ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ | 2014 |

|

RU2559969C1 |

| СЕПАРАТОР БАРАБАННО-ЦЕНТРОБЕЖНЫЙ | 2009 |

|

RU2424068C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ КОРМОВОГО МАТЕРИАЛА НА ФРАКЦИИ | 1998 |

|

RU2142858C1 |

| Центробежный сепаратор | 2016 |

|

RU2616045C1 |

Использование: изобретение относится к пищевой промышленности и предназначено для разделения сыпучего материала на отдельные фракции. Сущность: центробежный сепаратор для разделения сыпучего материала включает корпус с патрубками для подвода разделяемого материала и отвода фракций, размещенный внутри него ситовой барабан с вертикальной осью вращения, состоящий из ряда секций, образованных цилиндрическими ситами, расположенные в корпусе снаружи барабана дисковые и щеточные очистители его наружной поверхности, загрузочное устройство и привод вращения барабана. Сепаратор снабжен установленным соосно внутри ситового барабана ротором, содержащим несколько рядов лопастей, расположенных радиально непосредственно у внутренней поверхности барабана и служащих для распределения и перемещения исходного материала по его высоте. Ротор установлен с возможностью вращения со скоростью, отличной от скорости вращения барабана, и с возможностью возвратно-поступательного движения по оси при помощи осевого вибратора. 4 ил.

Центробежный сепаратор для разделения сыпучего материала, включающий корпус с патрубками для подвода разделяемого материала и отвода фракций, размещенный внутри него ситовой барабан с вертикальной осью вращения, состоящий из ряда секций, образованных цилиндрическими ситами, расположенные в корпусе снаружи барабана дисковые и щеточные очистители его наружной поверхности, размещенное в верхней части корпуса над барабаном загрузочное устройство и привод вращения барабана и осевой вибратор, расположенные в корпусе под барабаном, отличающийся тем, что сепаратор снабжен установленным соосно внутри ситового барабана ротором, содержащим несколько рядов лопастей, расположенных радиально непосредственно у внутренней поверхности барабана и служащих для распределения и перемещения исходного материала по его высоте, при этом ротор установлен с возможностью вращения со скоростью, отличной от скорости вращения барабана, и с возможностью возвратно-поступательного движения по оси при помощи осевого вибратора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коган И.С., Пашков В.С., Трубников В.Ф | |||

| Технологическое оборудование табачной промышленности | |||

| - М.: Пищепромиздат, 1972, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Пуговица | 0 |

|

SU83A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Демский А.Б., Борискин М.А | |||

| и др | |||

| Оборудование для производства муки и крупы: Справочник | |||

| - М.: Агропромиздат, 1990, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1998-02-10—Публикация

1996-05-13—Подача