Изобретение относится к компрессоростроению и может быть использовано в воздушных, газовых, холодильных и вакуумных объемных машинах с орбитальным движением подвижного элемента.

Известны рабочие элементы спиральной машины объемного типа, подвижный элемент которой выполнен с возможностью движения с эксцентриситетом относительно неподвижного рабочего элемента, при этом рабочие элементы выполнены из двух полудисков, профили рабочих элементов спиралей выполнены взаимно отличными радиусами, у одного из полудисков центр спирали совпадает с центром полудиска, у другого - смещен относительно центра полудиска на шаг закрутки. Спираль в сборе составляется из двух половин, изготавливаемых точением спиралей на своих платформах (JP, заявка N 63-31676, кл. F 04 C 18/02, 1988).

Недостатком известных рабочих элементов является сложность и трудоемкость их изготовления при условии точного сопряжения их профилей, используется только одна половина диска, при таком способе изготовления ухудшаются энергетические показатели, а необходимость применения спиралей с большими углами закрутки для достижения высоких степеней сжатия вызывает увеличение габаритов и массы как самих элементов, так и машины в целом.

Наиболее близким аналогом являются рабочие элементы спиральной машины объемного типа, при этом спирали выполнены с малым углом закрутки и создают, как минимум, одну замкнутую полость и достижение такой же степени повышения давления, как и у спиральных элементов с большими углами закрутки, обеспечивается размещением клапана на нагнетании; контур сечения каждого элемента включает вогнутую и выпуклые дуги, сопряженные между собой и с профилеобразующими эвольвентами (US, 4781549 С, кл. F 01 C 1/04, F 01 C 21/04, F 01 C 21/08, 1988).

Недостатком известных рабочих элементов являются технологическая сложность их изготовления из-за необходимости использования высокоточных дорогостоящих специализированных станков, а также относительно невысокие энергетические показатели, что связано с малой скоростью изменения объема полости на фазе сжатия и нагнетания, малой глубиной дросселирования сжимаемого газа в профильной щели, и как следствие большими перетечками.

Известен способ изготовления рабочих элементов в случае, если они включают в себя 180o дуги окружностей различных радиусов, с использованием специального приспособления (US, 4781549 C, кл. F 01 C 1/04, F 01 C 21/04, F 01 C 21/08, 1988) методом фрезерования профильной части. Данное приспособление имеет корпус с установленной в нем вращающейся головкой, в который по направляющим перемещаются салазки, с обрабатываемой спиралью. В корпусе, а также в головке и салазках имеются пазы, которые позволяют фиксировать обрабатываемую деталь относительно режущего инструмента (фрезы). Изготовление спиральных поверхностей производится последовательным дискретным перемещением салазок относительно головки и вращением головки. При этом приспособление не является универсальным, так как для каждого типоразмера спиралей требуется определенная закономерность положений салазок относительно головки.

Известен также способ изготовления рабочих элементов, выполняемых точением спиралей на своих платформах, при этом рабочие элементы выполнены из полудисков, у одного из полудисков центр спирали совпадает с центром полудиска, у другого - смещен относительно центра полудиска на шаг спирали. Спираль в сборе составляется из двух половин. Вторые половины не могут быть использованы (JP, заявка N 63-31676, кл. F 04 C 18/02, 1988).

Сложность изготовления элементов этим способом заключается еще и в том, что трудно обеспечить точное сопряжение их профилей, что ухудшает энергетические и массогабаритные показатели.

Известен способ изготовления состоящего из двух деталей спирального элемента для механизма со спиральной камерой (US, 4436495C, кл. F 01 C 1/02, F 01 C 21/08, B 23 P 11/00, 1984), в торцовой поверхности выполняют спиральный канал с обратной канавкой в одной его боковой стенке, проходящей по всей длине канала. Подготавливают спиральную лопасть таких размеров и формы, которые обеспечивают установку ее в канале. Спиральную лопасть вводят в канал, при этом образуется полость фиксатора между боковой поверхностью спиральной лопасти и другой боковой стенкой канала. Для фиксации лопасти в канале и неподвижного ее соединения с торцовой пластиной в полость фиксатора вводят фиксирующую ленту из материала, обладающего достаточной эластичностью для установки ленты в спиральной полости фиксатора, и расчеканивают фиксирующую ленту для заклинивания спиральной лопасти в канале. После изготовления паза для лопасти спирали шлифуется поверхность платформы с двух сторон, что обеспечивает максимально возможную чистоту днищ спиралей и нахождение их в одной плоскости, параллельной основанию платформы, что особенно важно для подвижной спирали.

К недостаткам указанного способа изготовления можно отнести технологическую сложность и высокую стоимость изготовления, трудность обеспечения точного сопряжения профилей спиралей, что приводит к ухудшению энергетических показателей.

Задачей предложения являются повышение технологичности изготовления рабочих элементов за счет исключения профильных кривых, требующих специального дорогостоящего оборудования, повышение КПД, надежности и долговечности за счет уменьшения габаритов и массы рабочих элементов.

Техническое решение поставленной задачи обеспечивается тем, что в рабочих элементах объемной машины, по крайней мере, один из которых выполнен с возможностью орбитального движения с эксцентриситетом, при этом контур сечения каждого элемента включает вогнутую и выпуклые кривые, сопряженные между собой, на стороне нагнетания одного из элементов расположен клапан, контур сечения каждого рабочего элемента выполнен в виде охватываемой, выпуклой, например, эллиптической, эвольвентной, гиперболической, параболической, круглой кривой, сопряженной с охватывающей вогнутой кривой, при этом наружная кривая контура рабочего элемента отстоит от внутренней кривой на величину толщины стенки контура и состоит в свою очередь из выпуклой и вогнутой кривых, сопряженных друг с другом.

Решение обеспечивается также тем, что контуры сечения подвижного и неподвижного элементов симметричны друг другу.

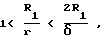

Задача решается также тем, что охватывающая кривая имеет радиус R1, наружная кривая - радиус R2, причем R2 = R1+δ где δ - толщина стенки; радиус кривизны охватываемой кривой r = R1-ε, где ε - эксцентриситет, при этом отношение радиусов охватывающей вогнутой R1 и охватываемой выпуклой r кривых находится в пределах 1<R1/r<2R1/δ, а угол разрывав α охватывающей кривой лежит в пределах 0 < α < 180o.

Кроме того, задача решается также тем, что рабочие элементы выполнены составными. Кроме того, задача решается тем, что охватываемая цилиндрическая часть рабочих элементов выполнена в виде открытого с одного торца цилиндра. Кроме того задача решается тем, что окно нагнетания размещено параллельно образующей охватываемого цилиндра.

Решение обеспечивается также способом изготовления рабочих элементов объемной машины из составных частей, включающим изготовление профильных частей и основания, ответных выемок в основании, соответствующих профильным частям, и соединение их друг с другом, при этом профильные части рабочих элементов выполнены в виде охватывающего полого открытого с двух сторон цилиндра и охватываемого цилиндра, изготовленных, например, методом точения, при этом в основании выполнены, например, методом точения ответные выемки, в которых размещают с углублением профильные части с возможностью жесткого соединения частей друг с другом, например, методом пайки или при помощи посадки и/или крепежных элементов, например штифта, причем в охватывающем полом цилиндре выполняют прямоугольный вырез для перемещения второго рабочего элемента.

Сущность предложения поясняется чертежами, где:

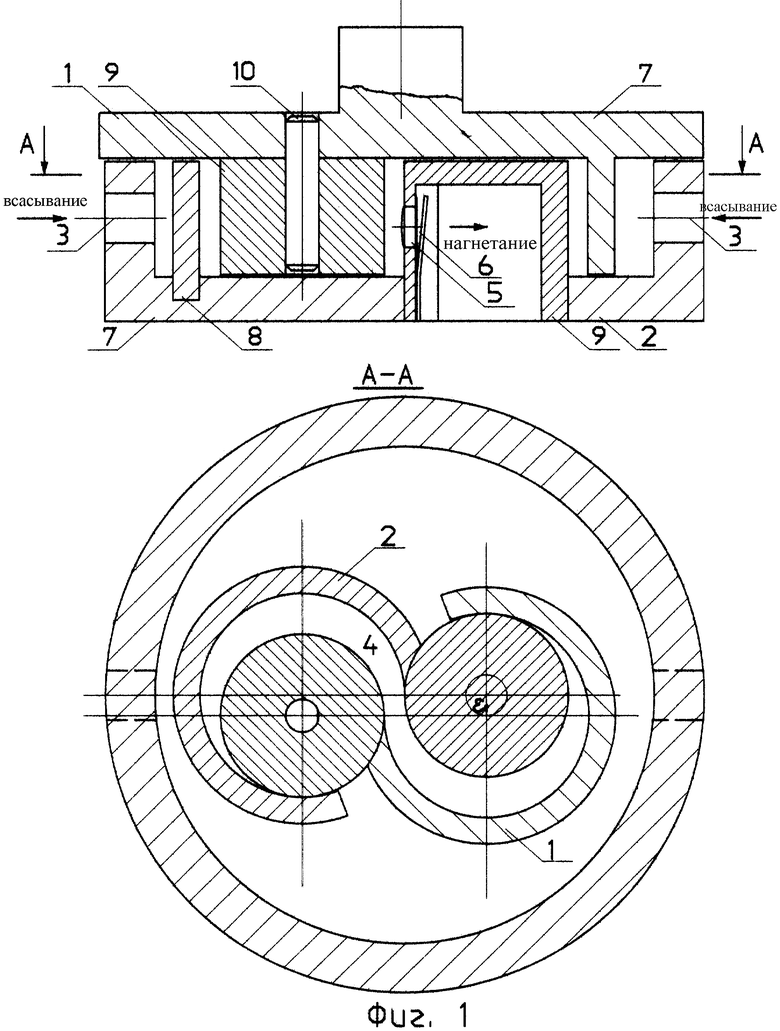

на фиг. 1 представлены рабочие элементы объемной машины в рабочем положении;

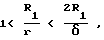

на фиг. 2 показаны взаимные положения рабочих элементов при перемещении подвижного рабочего элемента относительно неподвижного при орбитальном движении через 90o;

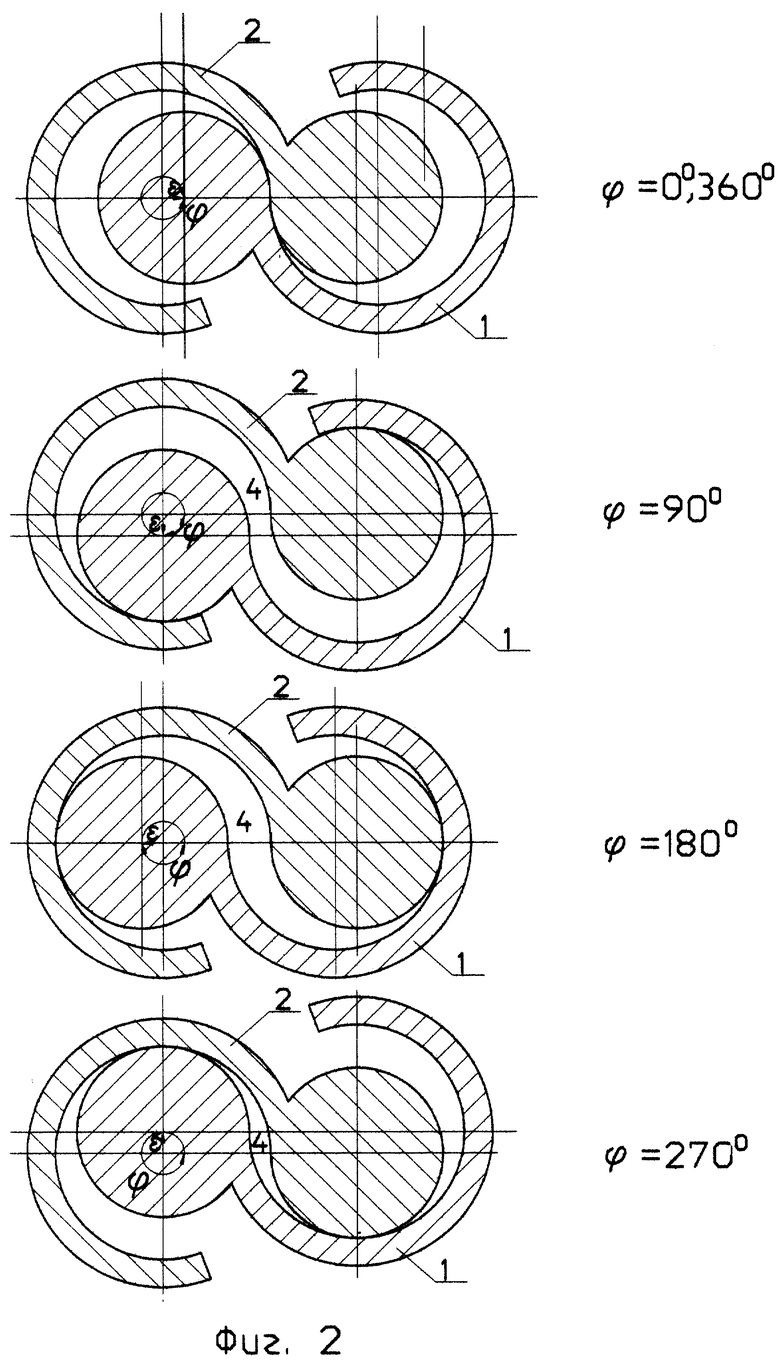

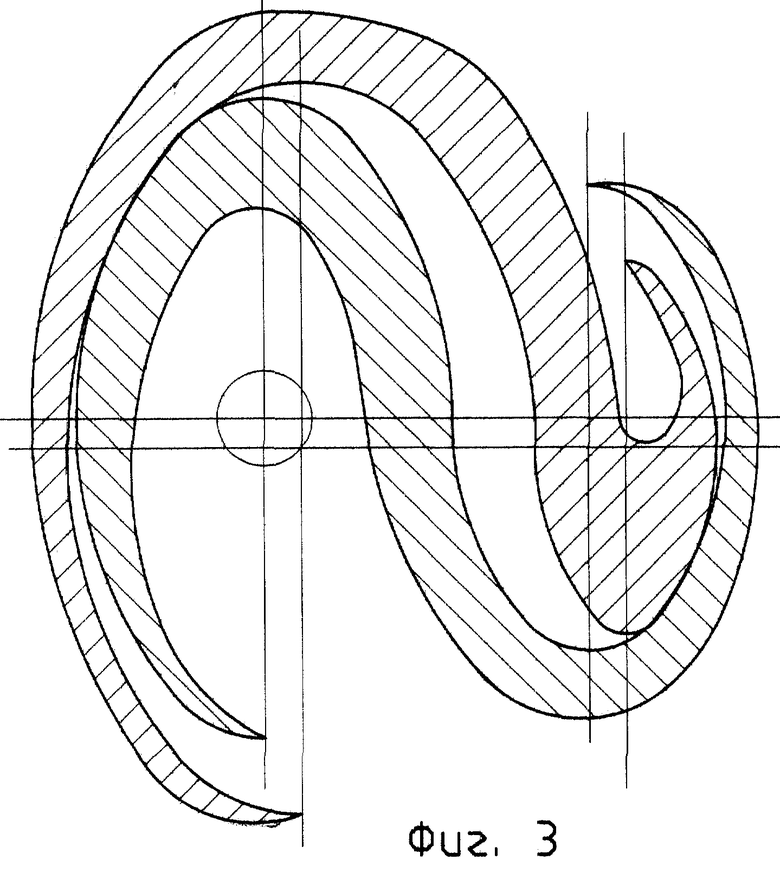

на фиг. 3, 4 показаны примеры выполнения контура сечения рабочих элементов с использованием различных кривых - эллиптической и круговой;

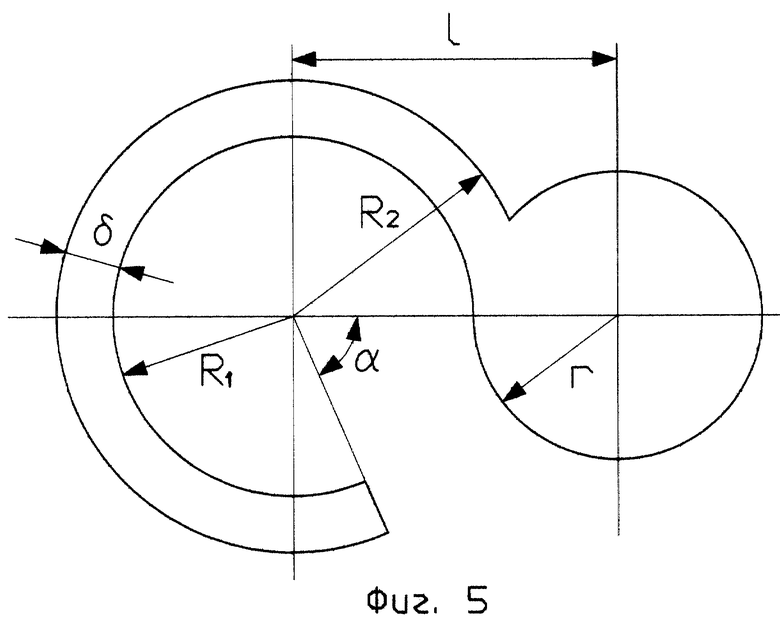

на фиг. 5 показан пример построения контура рабочего элемента с использованием круговых кривых;

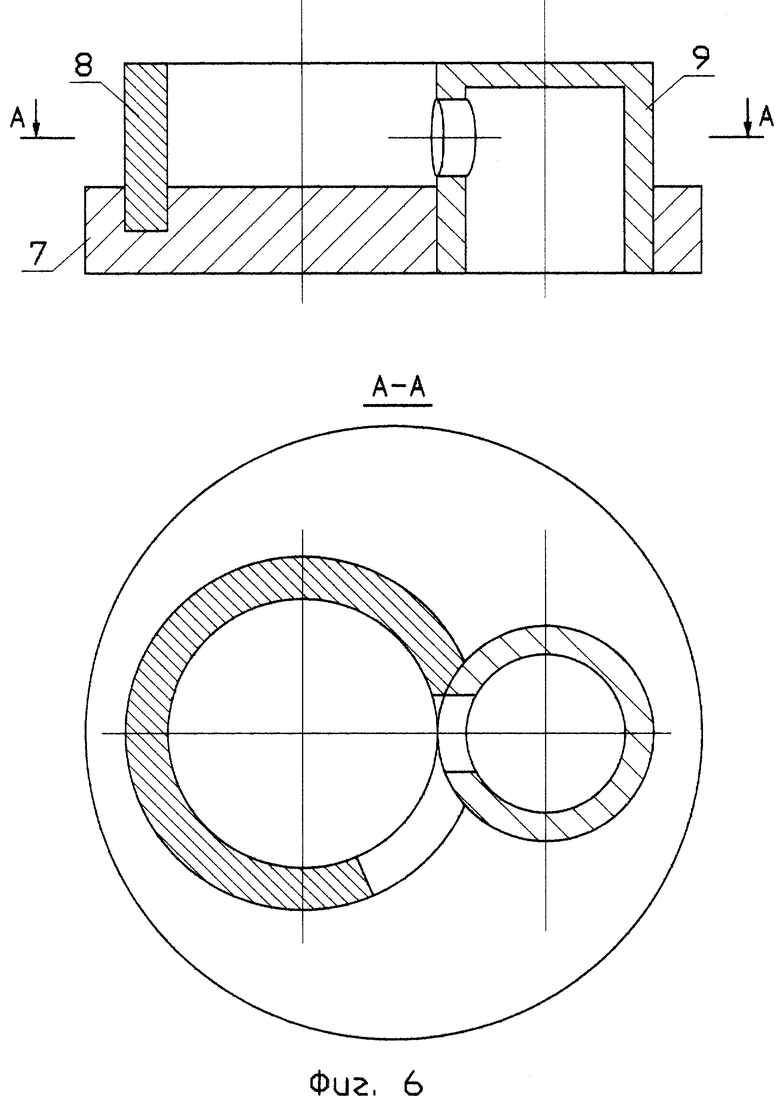

на фиг. 6 показан пример выполнения рабочего элемента составным;

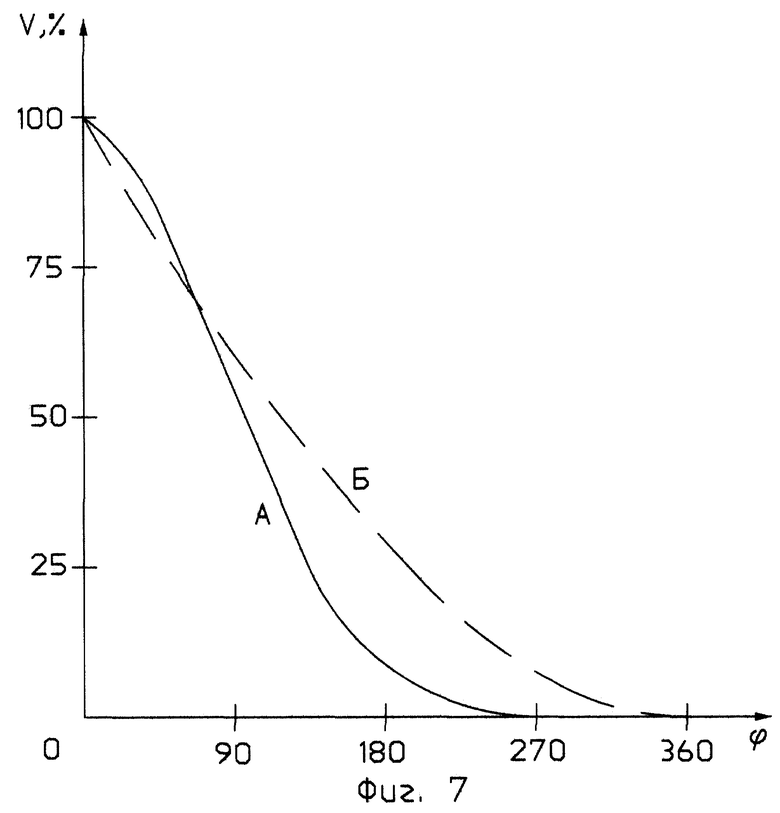

на фиг. 7 показана диаграмма изменения рабочего объема полости рабочих элементов от угла ϕ согласно данному предложению "А" и наиболее близкого аналога "Б".

Первый, например, подвижный рабочий элемент, показанный на фиг. 1, находится в зацеплении со вторым, например, неподвижным элементом, при этом подвижный элемент 1 совершает орбитальное движение с эксцентриситетом ε относительно неподвижного элемента 2 - оси рабочих элементов 1 и 2 остаются параллельными между собой, а между их поверхностями образуется замкнутая полость, объем которой при относительном движении элементов уменьшается, то есть сжимаемая среда, например газ, поступает на всасывание 3 объемной машины, сжимается в замкнутой полости 4 и после соединения полости с окном нагнетания вытесняется на нагнетание 5 и через клапан 6 направляется потребителю. Подвижный рабочий элемент 1 не может вращаться вокруг своей оси и совершает только орбитальное движение по окружности радиусом ε относительно оси неподвижного элемента.

На фиг. 2 показаны взаимные положения элементов 1 и 2 при перемещении подвижного элемента 1 по круговой орбите.

Рабочий цикл объемной машины совершается за один оборот подвижного элемента по своей орбите, причем в крайнем правом положении закончен процесс нагнетания, а в положении, близком к крайнему нижнему, при завершении процесса всасывания начинается процесс сжатия, так как рабочая полость замкнута. После вытеснения газа процесс повторяется.

Подвижный и неподвижный рабочие элементы, показанные на фиг. 3, имеют контур сечения, образованный эллиптическими кривыми, на фиг. 4 - круговыми кривыми, при этом подвижный и неподвижный элементы образованы круговыми кривыми разных образующих радиусов.

Контуры сечения рабочих элементов, показанных на фиг. 1,5, образованы круговыми кривыми одинаковых образующих радиусов. При этом охватывающая внутренняя поверхность полого цилиндра образована радиусом R1, наружная - радиусом R2, где

R2 = R1+δ,

δ - толщина стенки полого цилиндра, радиус охватываемого цилиндра;

r = R1-ε, ε - эксцентриситет.

Отношение радиусов кривизны охватывающей вогнутой и охватываемой выпуклой кривой контура сечения рабочего элемента, показанного на фиг. 5, лежит в пределах от 1 до величины отношения удвоенного радиуса кривизны вогнутой кривой к толщине стенки, то есть

а угол разрыва α охватывающей кривой лежит в пределах 0 < α < 180o.

Окно нагнетания 5, показанное на фиг. 1, может быть выполнено на цилиндрической поверхности, что позволяет уменьшить гидравлические потери в газовом тракте.

Расстояние L между центрами образующих окружностей радиусов R1 и r связано соотношением L = R1 + r.

Охватываемая цилиндрическая часть рабочих элементов может быть выполнена в виде открытого с одного торца полого цилиндра.

На фиг. 6 показан рабочий элемент, выполненный из трех составных частей - основания 7, охватывающая часть 8, охватываемая 9.

В основании 7 выполняются, например, точением кольцевая канавка под охватывающую часть 8 и цилиндрическая выемка под охватываемую цилиндрическую часть 9. Составные части - основание 7, охватывающая часть 8 и охватываемая 9 жестко соединяют между собой, например, методом пайки или при помощи посадки и/или крепежных элементов, например штифта 10.

Рабочие элементы могут быть выполнены из двух составных частей, при этом охватывающая часть 8 или охватываемая 9 выполняются заодно с основанием 7.

Рассмотрение показанной на фиг. 7 диаграммы зависимости изменения объема V рабочей полости 4 от угла ϕ (фиг. 1 и 2) показывает, что в связи с малой скоростью изменения объема полости на фазе сжатия и нагнетания, малой глубиной дросселирования сжимаемого газа в профильной щели и как следствие большие перетечки у ближайшего аналога кривая Б по сравнению с кривой А согласно данному предложению имеет место улучшение энергетических показателей объемной машины согласно предлагаемому техническому решению.

Рабочие элементы объемной машины работают следующим образом. Газовая среда подается на всасывание 3 машины. При орбитальном движении подвижного элемента 1 относительно неподвижного 2 с эксцентриситетом образуется замкнутая полость 4 и газ перемещается со стороны всасывания 3 к стороне нагнетания 5, сжатие происходит благодаря уменьшению объема замкнутой полости 4 при относительном движении элементов 1 и 2 друг относительно друга. В определенный момент, который определяется необходимыми параметрами рабочего процесса, происходит вытеснение сжатого газа через клапан 6 в нагнетательную линию и подача его потребителю.

Как следует из представленных на фиг. 1 и 2 взаимных положений рабочих элементов 1 и 2, диаграммы фиг. 7, в предложенных рабочих элементах благодаря ускорению процесса сжатия, большой глубине дросселирования сжимаемого газа в профильной щели и как следствие меньшие перетечки из полости нагнетания в полость всасывания, таким образом, имеет место улучшение энергетических показателей. Кроме того, предложенная конфигурация рабочих элементов позволяет повысить технологичность изготовления рабочих элементов за счет исключения профильных кривых, требующих специального дорогостоящего оборудования; повысить надежность и долговечность за счет уменьшения габаритов и массы рабочих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЕ ЭЛЕМЕНТЫ СПИРАЛЬНОЙ МАШИНЫ | 1998 |

|

RU2149282C1 |

| РАБОЧИЕ ЭЛЕМЕНТЫ СПИРАЛЬНОЙ МАШИНЫ | 2000 |

|

RU2184272C2 |

| СПИРАЛЬНАЯ МАШИНА С РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 1999 |

|

RU2161736C2 |

| СПИРАЛЬНАЯ МАШИНА | 2006 |

|

RU2343317C2 |

| СПИРАЛЬНАЯ МАШИНА С РЕГУЛИРОВАНИЕМ ПРОИЗВОДИТЕЛЬНОСТИ | 2009 |

|

RU2409764C1 |

| ГОРИЗОНТАЛЬНЫЙ СПИРАЛЬНЫЙ КОМПРЕССОР | 2002 |

|

RU2215190C1 |

| СПИРАЛЬНАЯ МАШИНА | 2004 |

|

RU2267652C2 |

| СПИРАЛЬНАЯ МАШИНА | 2004 |

|

RU2287720C2 |

| МУЛЬТИПЛИКАТОРНЫЙ ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2001 |

|

RU2209348C2 |

| РОТОР ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2000 |

|

RU2174624C1 |

Рабочие элементы предназначены для использования в объемных машинах с орбитальным движением подвижного элемента, применяемых, например, в компрессоростроении. Подвижный и неподвижный рабочие элементы находятся в зацеплении, подвижный элемент совершает орбитальное движение относительно неподвижного элемента с эксцентриситетом. Контур сечения рабочих элементов выполнен в виде охватываемой выпуклой, например, эллиптической, эвольвентной, гиперболической, параболической, круглой кривой, сопряженной с охватывающей вогнутой кривой. Наружная кривая контура рабочего элемента отстоит от внутренней кривой на величину толщины стенки контура и состоит из выпуклой и вогнутой кривых, сопряженных друг с другом. Способ изготовления рабочих элементов из составных частей включает изготовление профильных частей и основания, ответных выемок в основании, соответствующих профильным частям, и соединение их друг с другом. Профильные части выполняют в виде охватывающего полого открытого с двух сторон цилиндра и охватываемого цилиндра, изготовленных, например, методом точения. В основании выполнены, например, методом точения ответные выемки, в которых размещают с углублением профильные части, соединяют части друг с другом, например, методом пайки или при помощи посадки и/или крепежных элементов, например штифта. В охватывающем полом цилиндре выполняют прямоугольный вырез для перемещения второго рабочего элемента. Повышается технологичность изготовления рабочих элементов за счет исключения профильных кривых, требующих специального дорогостоящего оборудования, повышается КПД, надежность и долговечность за счет уменьшения габаритов и массы рабочих элементов. 2 с. и 5 з.п.ф-лы, 7 ил.

а угол разрыва охватывающей кривой лежит в пределах 0<α<180o.

| US 4781549 A, 01.11.1998 | |||

| US 4436465 A, 13.03.1984 | |||

| Компрессорный агрегат | 1989 |

|

SU1717866A1 |

| Спиральный компрессор | 1990 |

|

SU1798543A1 |

| DE 3517913 A1, 12.05.1985 | |||

| US 4666380 A, 19.05.1987 | |||

| СПОСОБ ОБРАБОТКИ РАСТЕНИЙ ПРИ ПРОИЗВОДСТВЕ РАСТЕНИЕВОДЧЕСКОЙ ПРОДУКЦИИ, ИСПОЛЬЗУЕМОЕ В НЕМ СРЕДСТВО ДЛЯ ОБРАБОТКИ РАСТЕНИЙ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2001 |

|

RU2200407C2 |

Авторы

Даты

2001-10-20—Публикация

1999-06-29—Подача