Изобретение в целом относится к устройству и способу для сушки и нагрева различных материалов. Более конкретно, настоящее изобретение относится к импульсным горелкам и способу сушки пульпы, а также к импульсной горелке и способу подачи тепла в технологическое нагревательное устройство.

Импульсные горелки находят широкое применение. Импульсная горелка - это устройство, обычно имеющее камеру сгорания, выполненную с возможностью принимать топливо и воздух. Топливо и воздух в камере сгорания смешиваются и смесь периодически самовозгорается для создания пульсирующего потока продуктов сгорания, несущего большую энергию, а также волны акустического давления. Типичная импульсная горелка также содержит одну или более удлиненных резонансных трубок, связанных с камерой сгорания, для периодического выпуска горячих газов из камеры сгорания. Полученный пульсирующий поток продуктов сгорания может использоваться в различных целях.

Например, правопреемник по настоящему изобретению разработал различные процессы и системы, содержащие импульсную горелку. Часть таких процессов и систем раскрыты в патенте США N 5059404 "Устройство и способ термохимического реактора непрямого нагрева", в патенте США N 5211634 "Импульсная атмосферная горелка с псевдоожиженным слоем" и в патенте США N 5353721 "Способ и устройство для импульсной акустической агломерации при горении", которые полностью включены в настоящее описание путем ссылки.

Настоящее изобретение в общем направлено на создание устройства, содержащего импульсную горелку, которое можно использовать как часть сушильной системы или как часть нагревательной системы. При использовании в качестве сушильной системы поток материалов непосредственно контактирует с потоком продуктов сгорания, истекающим из импульсной горелки. Продукты сгорания заставляют влагу и другие летучие жидкости испаряться для извлечения твердых продуктов, содержащихся в потоке материала. С другой стороны, при использовании в качестве нагревательной системы, продукты, истекающие из камеры сгорания подаются в теплообменник, в котором происходит процесс теплопереноса.

Ранее предпринимались попытки использовать импульсные горелки для сушки различных исходных потоков. Например, в патенте США N 5252061, выданном Озеру и др., раскрывается сушильная система с импульсной горелкой. Система содержит импульсную горелку и связанную с ней камеру сгорания, в которой генерируется пульсирующий поток горячих газов. К выходу камеры сгорания прикреплена выводящая труба, камера подачи материала соединена с концом выводящей трубы, а сушильная камера соединена с выходом камеры подачи материала. Система далее содержит холодильник для управления температурой горячих газов, выходящих из выводящей трубы.

В патенте США N 5092766, выданном Куботани, раскрываются способ импульсного сжигания и импульсная горелка. Импульсная горелка содержит камеру сгорания, впускной воздушный патрубок с открытым концом, выхлопную трубу, отверстие для подачи топлива и средство зажигания. Импульсная горелка далее содержит средство подачи сжатого газа, расположенное напротив открытого конца впускного воздушного патрубка так, что поток сжатого газа, выпускаемого из среды подачи в виде струи, вдувается в камеру сгорания через открытый конец впускного воздушного патрубка. Импульсная горелка закрыта теплоизолирующим кожухом для формирования междукольцевого пространства, в которое поступает часть сжатого газа, вдуваемого средством подачи сжатого газа.

Энергетическая система с импульсным сжиганием топлива раскрывается в патенте США N 4992043, выданном Локвулу и др. Система предназначена для извлечения твердых материалов, взвешенных или растворенных в жидкости. В одном варианте импульсная горелка соединена с рабочей трубой, которая в свою очередь соединена с парой циклонных уловителей. Обрабатываемый материал подается в верхний по потоку конец рабочей трубы, а полученный материал извлекается из потока продуктов сгорания циклонными уловителями.

Другими аналогами, относящимися к сушильным системам с импульсными горелками, являются патент США N 5136793, выданный Куботани, патент США N 4701126, выданный Грею и др., патент США N 4695248, выданный Грею, и патент США N 4637794, выданный Грею и др.

Хотя в этих аналогах раскрываются различные системы и процессы, содержащие импульсные горелки, в них отсутствуют различные признаки и аспекты настоящего изобретения. В частности, настоящее изобретение обеспечивает дальнейшее развитие и улучшение систем нагрева и сушки с импульсным сжиганием топлива.

Настоящее изобретение учитывает и устраняет различные ограничения известных конструкций и способов.

Соответственно, целью настоящего изобретения является создание системы сушки и системы нагрева, содержащей устройство импульсной горелки.

Другой целью настоящего изобретения является создание импульсной горелки для сушки твердых материалов, содержащихся в пульпе.

Еще одной целью настоящего изобретения является создание способа сушки твердых материалов, содержащихся в потоке жидкости, используя пульсирующий поток продуктов сгорания.

Другой целью настоящего изобретения является создание импульсной горелки для подачи тепла в теплообменник.

Другой целью настоящего изобретения является создание способа подачи тепла в технологический нагреватель с использованием импульсной горелки.

Эти и другие цели настоящего изобретения достигаются за счет создания импульсного устройства для сушки материала и подачи технологического тепла. Устройство содержит импульсную горелку для сжатия топлива для создания пульсирующего потока продуктов сгорания и волны акустического давления. Импульсная горелка содержит камеру сгорания и, по меньшей мере, одну резонансную трубку. Резонансная трубка имеет входной конец, сообщающийся с импульсной камерой сгорания и выход.

По меньшей мере, часть резонансной трубки окружает резонансная камера, соединенная с ней так, что в резонансной камере возникает стоячая волна. Резонансная камера имеет первый закрытый конец и второй открытый конец, на котором расположено, по меньшей мере, одно сопло. Сопло сообщается с выходом резонансной трубки и расположено от нее вниз по потоку. Сопло ускоряет пульсирующие продукты сгорания, протекающие сквозь него и создает текущее поле с пульсирующей скоростью, способное нагревать и сушить материалы.

При сушке материалов устройство может включать сушильную камеру, сообщающуюся с соплом. Сушильная камера содержит отверстие ввода материалов для введения потока материалов в сушильную камеру рядом от указанной, по меньшей мере, одной форсунки (сопла). Отверстие для ввода расположено так, чтобы поток материалов контактировал с пульсирующим потоком продуктов сгорания и смешивался с продуктами сгорания для обеспечения эффективного теплопереноса между ними.

В одном варианте сушильной камере может быть придана форма, соответствующая внешним границам факела продуктов сгорания, выходящих из, по крайней мере, одного сопла, например, расширяющуюся коническую секцию рядом с, по меньшей мере, одной форсункой. Устройство также может содержать сепаратор частиц, например тканевый фильтр, для извлечения и удаления высушенного продукта из потока отходящих газов.

Импульсная горелка, используемая в этом устройстве, может создавать волну акустического давления с уровнем звукового давления в диапазоне от приблизительно 161 дБ до приблизительно 194 дБ и с частотой от приблизительно 50 Гц до приблизительно 500 Гц. Сопло может быть сконфигурировано с импульсной горелкой так, чтобы выпускать пульсирующий поток продуктов сгорания с минимальной скоростью, по меньшей мере, 100 футов в секунду (прибл. 30 м/с).

Если импульсное устройство используется для нагрева, устройство может содержать рециркуляционный трубопровод, имеющий первый и второй концы. Первый конец трубопровода может быть выполнен с возможностью сообщения с выходом теплообменника. В устройстве может быть использован эжектор, вход которого сообщается с указанным, по меньшей мере, одним соплом и вторым концом рециркуляционного трубопровода. Эжектор смешивает пульсирующий поток продуктов сгорания, истекающий из импульсной горелки, с рециркулированным потоком продуктов сгорания, выходящим из теплообменника. Полученную смесь или отток можно направлять в теплообменник для подачи на него тепла.

В одном варианте в качестве эжектора может использоваться трубка Вентури. Рециркуляционный трубопровод может содержать рециркуляционную камеру, сообщающуюся с эжектором и расположенную концентрично с резонансной камерой. Проход, определенный между резонансной камерой и рециркуляционной камерой, может принимать возвратный поток продуктов сгорания, выходящий из теплообменника для входа в эжектор.

В устройстве, по меньшей мере, одна форсунка выполнена с возможностью выпускать пульсирующий поток продуктов сгорания со скоростью, по меньшей мере, приблизительно 10 м/с, а эжектором может являться трубка Вентури.

Настоящее изобретение также относится к способу сушки потока материалов, содержащему твердые частицы, при котором: генерируют пульсирующий поток продуктов сгорания и волну акустического давления; ускоряют пульсирующий поток продуктов сгорания для создания поля высокоскоростного пульсирующего потока; вводят в контакт поле высокоскоростного пульсирующего потока продуктов сгорания со средой, содержащей твердые частицы, при этом поле высокоскоростного пульсирующего потока распыляет среду и перемешивает ее с продуктами сгорания, при этом продукты сгорания отдают тепло распыленной среде для сушки содержащихся в ней твердых частиц.

Способ далее содержащий этап, при котором сепарируют высушенные твердые частицы от среды и продуктов сгорания, а поле высокоскоростного пульсирующего потока имеет минимальную скорость, по меньшей мере, приблизительно 10 м/с.

При использовании для нагрева пульсирующий поток продуктов сгорания может иметь температуру от приблизительно 1000oF до приблизительно 3000oF (538 - 1649oC) при возбуждении резонансной камеры. Импульсная горелка может создавать волну акустического давления с уровнем звукового давления в диапазоне от приблизительно 161 дБ до приблизительно 194 дБ и с частотой от приблизительно 50 Гц до приблизительно 500 Гц.

Температура продуктов сгорания до контакта со средой может быть в диапазоне от приблизительно 800oF до 2000oF (427 - 1093oC). После ускорения продукты сгорания могут иметь скорость от приблизительно 200 до приблизительно 300 футов в секунду (30 - 100 м/с), а минимальная скорость составляет, по меньшей мере, от 100 футов в секунду до приблизительно 150 футов в секунду (30 - 50 м/с). Создаваемая волна акустического давления может иметь уровень звукового давления от приблизительно 161 дБ до приблизительно 194 дБ и с частотой от приблизительно 50 Гц до приблизительно 500 Гц.

Настоящее изобретение также относится к способу подачи тепла на теплообменник. Способ содержит этапы, при которых генерируют пульсирующий поток продуктов сгорания и волну звукового давления. Ускоряют поток продуктов сгорания для создания поля потока с пульсирующей скоростью. Ускоренный поток продуктов сгорания и волну акустического давления подают на теплообменник для теплопереноса.

По меньшей мере, часть продуктов сгорания, выходящих из теплообменника возвращают для создания рециркуляционного потока. Рециркуляционный поток смешивают с пульсирующим потоком продуктов сгорания для формирования отводного потока, который подается на теплообменник. Между пульсирующим потоком продуктов сгорания и рециркуляционным потоком перед их смешиванием можно поддерживать перепад давления. Этот перепад давления позволяет создавать всасывающую силу для автоматического подсоса рециркуляционного потока, выходящего из теплообменника в пульсирующий поток продуктов сгорания.

Температура продуктов сгорания до перемешивания с возвратным потоком может составлять от приблизительно 1000oF до приблизительно 3000oF (538 - 1649oC). Волна акустического давления может иметь уровень звукового давления от приблизительно 161 дБ до приблизительно 194 дБ и с частотой от приблизительно 50 Гц до приблизительно 500 Гц.

Другие цели, признаки и аспекты настоящего изобретения более подробно описаны ниже.

В последующей части описания для специалистов в данной области дается полное описание настоящего изобретения, позволяющее его воспроизведение, включая наилучший способ его осуществления, со ссылками на прилагаемые чертежи, где:

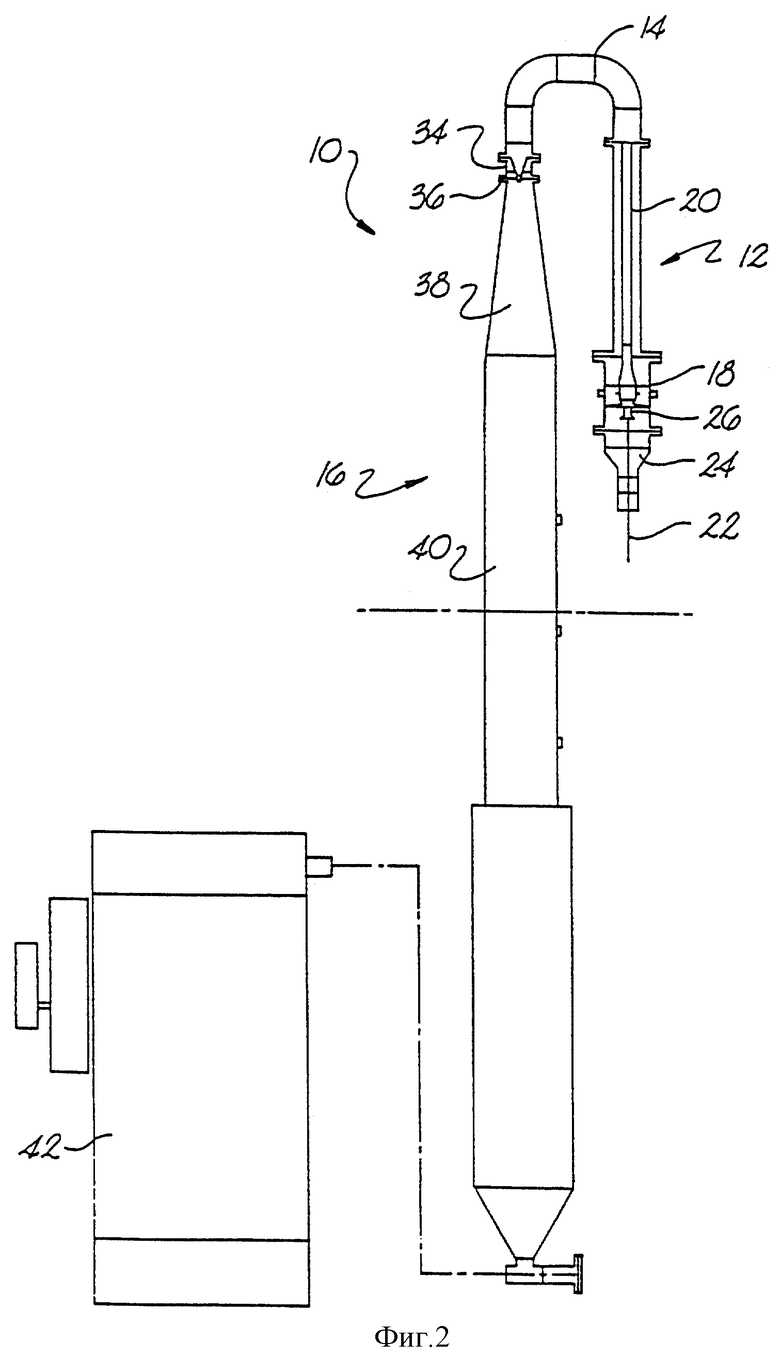

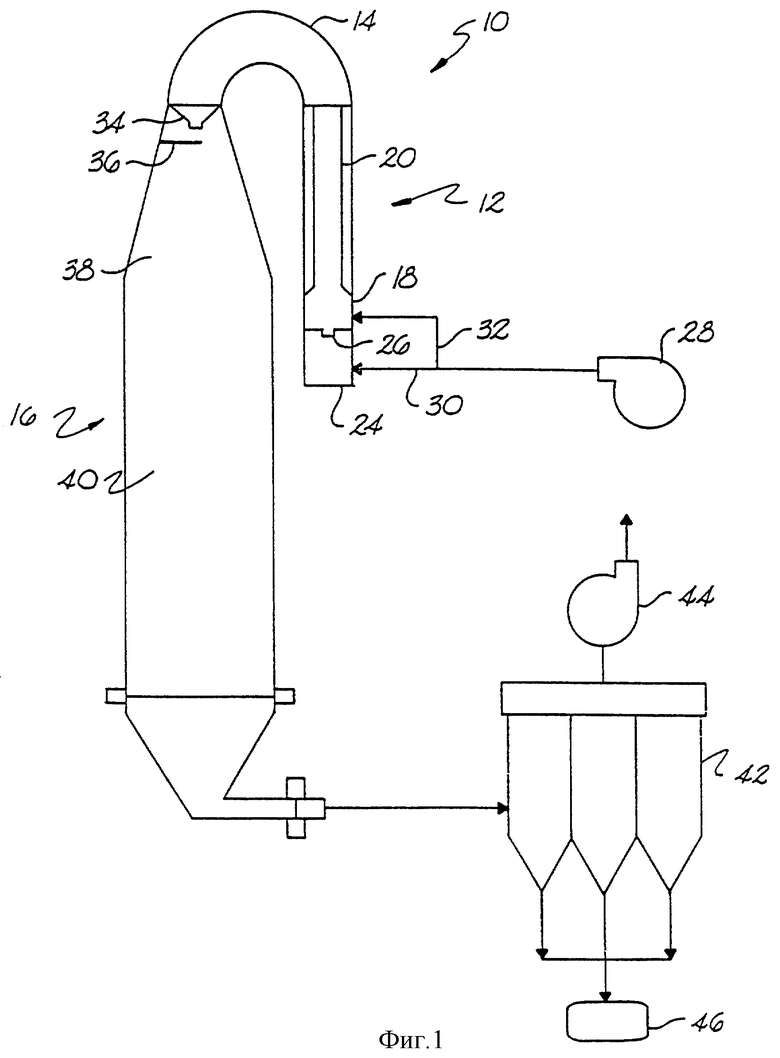

фиг. 1 - сечение одного варианта сушильной системы по настоящему изобретению;

фиг. 2 - сечение варианта проиллюстрированного на фиг. 1;

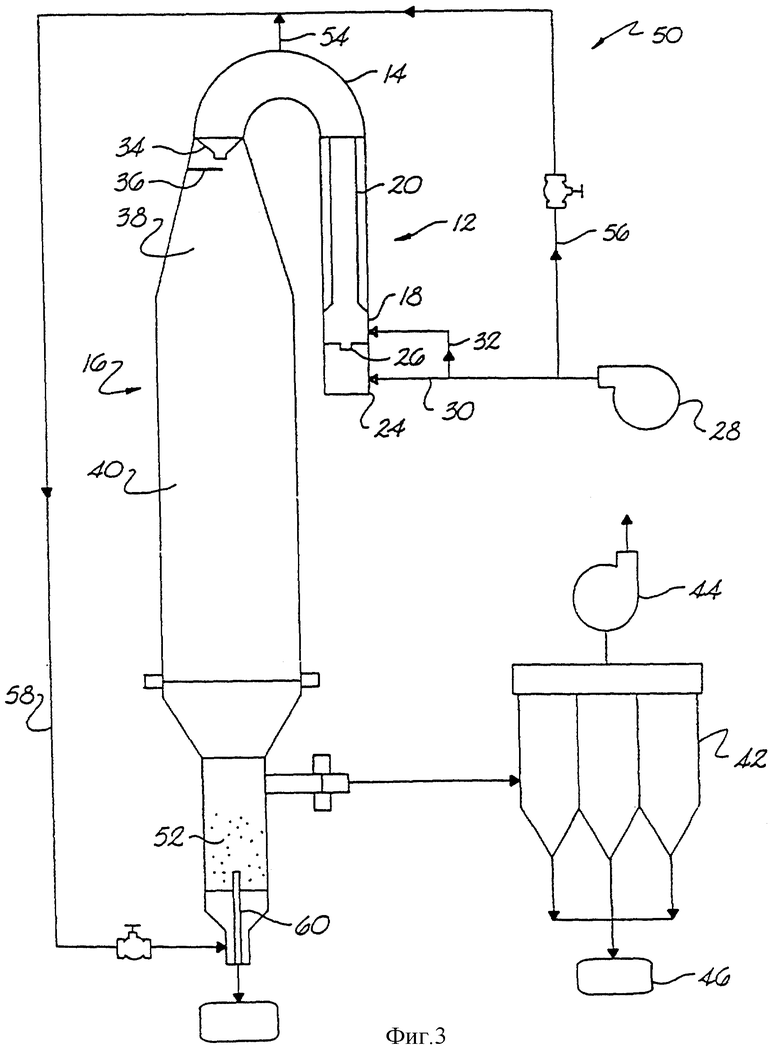

фиг. 3 - сечение другого варианта сушильной системы по настоящему изобретению;

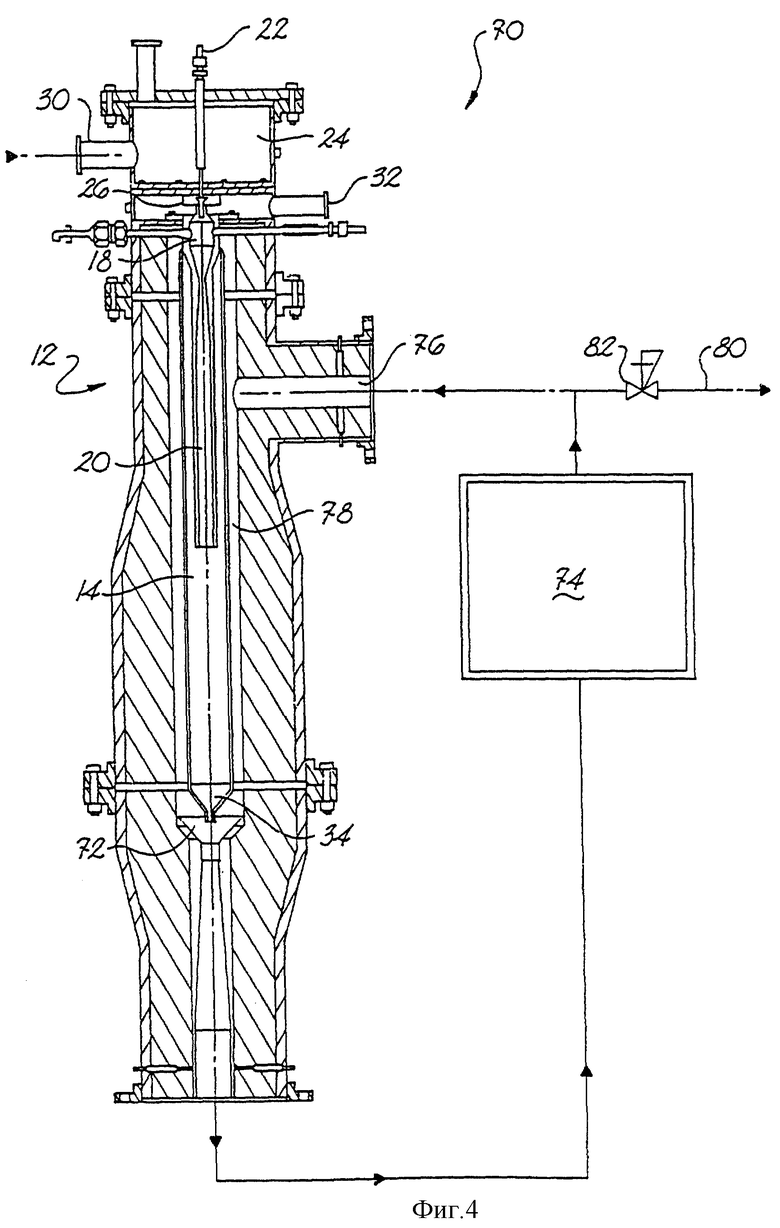

фиг. 4 - сечение одного варианта нагревательной системы по настоящему изобретению.

Одни и те же ссылочные позиции в настоящем описании и в чертежах представляют одинаковые или аналогичные признаки или элементы настоящего изобретения.

Обычный специалист в данной области должен понимать, что настоящее обсуждение представляет собой описание только примерных вариантов и не предназначено для ограничения более широких аспектов настоящего изобретения, которые воплощены в примерной конструкции.

В целом, настоящее изобретение относится к устройству и способу сушки твердых частиц и подачи технологического тепла. Устройство содержит импульсную горелку, которая обеспечивает повышенные скорости тепло- и массообмена. Импульсная горелка, в отличие от обычных горелок, генерирует относительно чистый топочный газ для сушки и при использовании в качестве нагревателя имеет относительно пониженный расход топлива.

При встраивании в сушильную систему импульсная горелка генерирует пульсирующий поток продуктов сгорания, который непосредственно контактирует с пульпой, которая в настоящем описании определяется как среда, содержащая твердые частицы. В конкретном варианте настоящего изобретения пульпа распыляется продуктами сгорания без использования обычных распыляющих форсунок с высоким сдвигом. После распыления пульпы вода и/или другие летучие жидкости испаряются с твердых частиц. Полученный поток продукта затем подается в сборник твердых частиц для утилизации.

При встраивании устройства по настоящему изобретению в нагревательную систему импульсная горелка генерирует пульсирующий поток продуктов сгорания, который подается в технологический нагреватель. В технологическом нагревателе происходит теплообмен между продуктами сгорания и любым материалом, подаваемым потоком или средой, которые следует нагреть. Согласно настоящему изобретению, по меньшей мере, часть продуктов сгорания, выходящих из технологического нагревателя, возвращается обратно в устройство. Более конкретно, устройство может содержать эжектор для смешивания пульсирующего потока продуктов сгорания с возвратным потоком, выходящим из технологического нагревателя.

На фиг. 1 и 2 показан один вариант сушильного устройства 10 по настоящему изобретению. Сушильная система 10 содержит импульсную горелку, в целом обозначенную позицией 12, сообщающуюся с резонансной камерой 14, которая соединена с сушильной камерой, в целом обозначенной позицией 16.

Как более подробно показано на фиг. 2, импульсная горелка 12 содержит камеру сгорания 18, сообщающуюся с резонансной трубой или выводящей трубой 20. Камера сгорания 18 может быть соединена с единственной резонансной трубой, как показано на чертежах, или со множеством параллельных труб, имеющих входные отверстия, раздельно сообщающиеся с импульсной камерой сгорания. Топливо и воздух подаются в камеру сгорания 18 по топливопроводу 22 и нагнетательный воздухопровод 24. Импульсная горелка может сжигать газообразное, жидкое или твердое топливо. При использовании для сушки пульпы можно применять газ или жидкое топливо, чтобы продукты сгорания, выходящие из камеры сгорания, не содержали твердых частиц. Например, импульсная горелка 12 может работать на природном газе.

Для регулирования количества топлива и воздуха, подаваемых в камеру сгорания 18, импульсная горелка 12 может содержать, по меньшей мере, один клапан 26. Клапан 26 предпочтительно является аэродинамическим клапаном, хотя можно использовать и механические или им подобные клапаны.

При работе импульсной горелки 12, топливовоздушная смесь поступает через клапан 26 в камеру сгорания 18 и детонирует. При пуске используется вспомогательное поджигающее устройство, например, свеча зажигания или пилотная горелка. Взрыв топливной смеси приводит к резкому увеличению объема и истечению продуктов сгорания, которые повышают давление в камере сгорания. По мере расширения горячего газа, возникает избирательный поток в направлении резонансной трубки 20, имеющий значительное количество движения. Затем в камере сгорания 18 возникает вакуум, образованный в результате инерции газов в резонансной трубке 20. После этого в камеру сгорания может вернуться лишь небольшая часть выхлопных газов, а остальной газ выходит из резонансной трубки. Поскольку давление в камере сгорания 18 после этого становится ниже атмосферного, в камеру сгорания 18 засасывается следующая порция топливовоздушной смеси и происходит самовозгорание. После этого клапан 26 вновь ограничивает возвратный поток и цикл повторяется. После завершения первого цикла работа происходит в самоподдерживающемся режиме.

Как указано выше, хотя в сочетании с настоящей системой может использоваться механический клапан, предпочтительно использовать аэродинамический клапан без движущихся частей. При использовании аэродинамического клапана во время выхлопа в клапане образуется пограничный слой и турбулентные вихри блокируют большую часть возвратного потока. Более того, выхлопные газы имеют гораздо более высокую температуру, чем входящие газы. Соответственно, вязкость газа значительно выше и обратное сопротивление входного диаметра, в свою очередь, значительно выше, чем сопротивление прямому потоку сквозь то же отверстие. Это явление, наряду с высокой инерцией выхлопных газов в резонансной трубе 20 совместно создают избирательный и усредненный поток от входа к выходу. Таким образом, предпочтительная импульсная горелка является самовсасывающим двигателем, засасывающим воздух и топливо в камеру сгорания, после чего следует самовоспламенение.

Импульсные горелки, подобные описанной выше, регулируют собственную стоихиометрию в пределах диапазона мощностей без необходимости в интенсивном контроле обеднения или обогащения топливовоздушной смеси. При увеличении скорости подачи топлива мощность пульсации давления в камере сгорания возрастает, что в свою очередь приводит к росту количества воздуха, засасываемого через аэродинамический клапан, что позволяет горелке автоматически поддерживать по существу постоянную стоихиометрию во всем рабочем диапазоне мощностей. Возбужденную стоихиометрию можно изменить, меняя струйную диодность аэродинамического клапана.

Импульсная горелка 12 создает пульсирующий поток продуктов сгорания и волну акустического давления. В одном варианте импульсная горелка по настоящему изобретению, применяемая в сушильной системе 10, создает вибрации или флуктуации давления в диапазоне приблизительно от 1 фунта на кв.дюйм до 40 фунтов на кв.дюйм (0,07 - 2,81 кг/см2) и, более конкретно, приблизительно от 1 до 25 фунтов на кв.дюйм (0,07 - 1,75 кг/см2) (межпиковые значения). Эти флуктуации по существу являются синусоидальными. Такие уровни флуктуаций давления соответствуют диапазону звукового давления порядка, приблизительно, от 161 дБ до 194 дБ и, более конкретно, приблизительно от 161 дБ до 190 дБ. Частотный диапазон акустического поля в первую очередь зависит от конструкции горелки и ограничен только характеристиками воспламеняемости топлива. В целом, импульсная горелка 12, используемая в сушильной системе 10, будет давать акустическую волну с частотой приблизительно от 50 до 500 Гц и, более конкретно, приблизительно от 100 до 300 Гц.

В одном из вариантов импульсная горелка 12 имеет внешнее охлаждение с помощью кожуха для присадки холодного воздуха или, альтернативно, с помощью водяной рубашки. Как показано на фиг. 1, сушильная система 10 содержит вентилятор 23 принудительного дутья, который нагнетает воздух в камеру сгорания 18 по воздуховоду 30 и охлаждающий воздух на импульсную горелку 21 по воздуховоду 32. В альтернативном варианте вместо применения охлаждающей среды, импульсную горелку можно футеровать огнеупором. В целом, температура продуктов сгорания, выходящих из резонансной трубы 20 составляет приблизительно от 1600oF до 2500oF (871 - 1371oC).

Импульсная горелка 12 соединена с резонансной камерой 14. Резонансная камера 14 закрыта с одного конца, расположенного рядом с импульсной горелкой 12 и открыта с противоположного конца, на котором расположена, по меньшей мере, одна форсунка 34. Резонансная камера может быть искривленной, как показано на фиг. 1 и 2, или прямой. В показанном варианте резонансная камера 14 искривлена для экономии пространства. Кривизна предпочтительно составляет 180o или 90o.

Резонансная камера 14 сообщается с резонансной трубой 20 для приема пульсирующего потока продуктов сгорания, истекающих из камеры сгорания 18. Резонансная камера 14 предназначена для минимизации акустических потерь и увеличения до максимума флуктуаций давления продуктов сгорания на входе в форсунку 34. Интеграция резонансной камеры 14 с импульсной горелкой 12 также способствует перемешиванию потока топочного газа.

Форма и размеры резонансной камеры 14 зависят от технологических условий. Для сведения к минимуму акустических потерь резонансная камера 14 должна соединяться с резонансной трубой так, чтобы в резонансной камере возникала стоячая волна. Кроме того, для увеличения до максимума флуктуаций давления на входе в форсунку 34, резонансная камера должна быть спроектирована так, чтобы создавать пучности давления на входе в форсунку 34. Например, резонансная камера 14 может полностью охватывать резонансную трубу 20 или охватывать лишь часть резонансной трубы 20. По общему правилу, чем выше температура среды, окружающей резонансную трубу при работе, тем в большей степени резонансная камера 14 должна охватывать резонансную трубу 20, что объясняется влиянием температуры на пропускание звуковых волн. Концы резонансной камеры 14 действуют как пучности давления, а сечение, соответствующее выходу из резонансной трубы действует как пучность скорости/узел давления для получения условий пограничного согласования, которые сводят к минимуму затухание звука.

Форсунка 34 расположена на нижнем по потоку конце резонансной камеры 14, выполнена с возможностью преобразования гидростатического напора пульсирующего потока продуктов сгорания в скоростной напор. Форсунка 34 ускоряет поток продуктов сгорания и создает флуктуации скорости. Такое поле потока с пульсирующей скоростью не только обеспечивает высокие скорости массо- и теплопереноса, но и может использоваться для распыления потока высушиваемой среды. В настоящем описании термин "распыление" относится к процессу, посредством которого среда преобразуется в капли жидкости.

Температуру продуктов сгорания, выходящих из резонансной камеры 14, можно менять в зависимости от термостойкости высушиваемых в системе материалов, свойств пульпы и, вероятно, по другим соображениям. Рабочей температурой импульсной горелки можно управлять путем управления расходом топлива и воздуха. Для большинства применений температура продуктов сгорания, выходящих из форсунки 34, предпочтительно составляет приблизительно 800 - 2200oF (427 - 1024oC) и, более конкретно, приблизительно 1200 - 1800oF (649 - 982oC).

С форсункой 34 сообщается сушильная камера 16, которая содержит отверстие или отверстия 36 ввода потока среды, расположенное ниже по потоку и рядом с форсункой 34. Согласно настоящему изобретению поток материалов, или пульпа, может вводиться в сушильную камеру 16 через отверстие 36 и вводиться в контакт с пульсирующим потоком продуктов сгорания, выходящим из форсунки 34. Продукты сгорания, поток которых имеет флуктуации скорости, смешиваются с подаваемым материалом и распыляют его. Таким образом, обычные распыляющие устройства и распылительные головки для ввода пульпы в систему по настоящему изобретению не требуются. Нужна лишь подающая труба, которая вводит материал в область, расположенную в непосредственной близости от форсунки 34.

Пульсирующая скорость продуктов сгорания, выходящих из форсунки 34, должна быть достаточна для распыления потока, подаваемого в сушильную камеру 16. Этот профиль скорости зависит от подаваемых материалов, высушиваемых твердых частиц и других технологических условий. Для большинства применений средняя скорость продуктов сгорания, выходящих из форсунки 34, должна быть приблизительно от 200 до 1200 футов в секунду (прибл. 60 - 360 м/с). Во время пульсаций минимальная скорость продуктов сгорания, по меньшей мере, приблизительно 30 - 600 футов в секунду (прибл. 10 - 180 м/с).

После распыления подаваемый материал поступает в сушильную камеру 16. В сушильной камере 16 твердые частицы, содержащиеся в исходном материале, высушиваются за счет испарения воды и других летучих жидкостей. Сушильная камера 16 должна иметь длину, обеспечивающую время удержания, достаточное для высушивания твердых частиц до требуемого уровня. В целом сушильная камера 16 должна работать при давлении, чуть меньше атмосферного, чтобы предотвратить утечку материала вовне.

В одном варианте настоящего изобретателя, как показано на фиг. 1 и 2, сушильная камера 16 может содержать две секции: первую коническую секцию 38 и вторую секцию 40. Коническая секция 38 предназначена для соответствия форме факела продуктов сгорания, выходящих из форсунки 34. Более конкретно, форма секции 38 должна быть чуть больше, чем максимальная степень расширения факела, выходящего из форсунки 34. При такой конструкции распыленный поток не контактирует со стенками сушильной камеры 16 и при этом размеры сушильной камеры 16 являются минимальными. Кроме того, сводится к минимуму рециркуляция высушенного материала. По общему правилу желательно свести к минимуму контакт между стенками сушильной камеры и высушиваемым материалом. Это позволяет предотвратить прилипание частиц материала к стенкам и увеличить до максимума контакт и перемешивание подаваемого потока материала и продуктов сгорания, генерируемых импульсной горелкой.

Поток продуктов, выходящий из сушильной камеры 16, который содержит испаренные жидкости, высушенные частицы и продукты сгорания от импульсной горелки, может быть затем направлен на сепарирующее устройство 42 для улавливания высушенных твердых частиц. Температура продуктов сгорания и частиц, входящих в сепарирующее устройство, обычно составляет приблизительно от 150oF до 300oF (66 - 149oC) и превышает температуру точки росы. Сепарирующее устройство 42 может содержать циклон, тканевый фильтр, другие высокоэффективные фильтры или серию различных улавливающих устройств. В одном варианте, как показано на фиг. 1, используется тканевый фильтр 42, в котором твердые частицы собираются в сборном бункере 46. Нагнетательный вентилятор 44 используется для поддержания отрицательного давления на фильтре 42 для предотвращения утечки материала из системы.

После извлечения твердых частиц из потока продукта, выходящего из сушильной камеры 16, остальной газовый поток может быть рециркулирован, использован в других процессах или выброшен в атмосферу. В одном варианте газовый поток после выхода из сепарирующего устройства может быть направлен на конденсатор для регенерации любых растворителей или жидкостей, содержащихся в газовом потоке. Собранные жидкости могут быть затем использованы и направлены в повторный цикл.

Ниже следует описание способа, в котором сушильная система 10 может использоваться для сушки подаваемого потока. Как описано выше, импульсная горелка 12, сжигая топливо, генерирует пульсирующий поток продуктов сгорания и волну акустического давления. Продукты сгорания выходят из резонансной трубы 20 и входят в резонансную камеру 14, которая выполнена с возможностью минимизации акустических потерь и создания пучности давления на входе в форсунку 34. Форсунка 34 ускоряет продукты сгорания, преобразуя вибрирующий напор давления в вибрирующий скоростной напор.

Загружаемый поток, например пульпа, вводится в сушильную камеру 16 и в контакт с продуктами сгорания, выходящими из форсунки 34, что приводит к распылению загружаемого потока. После распыления происходит теплоперенос между продуктами сгорания и загружаемым потоком, который усиливается акустической волной, создаваемой импульсной горелкой. Твердые частицы, содержащиеся в загружаемом потоке таким образом высушиваются путем испарения любых жидкостей, контактирующих с частицами. После этого высушенные частицы могут быть сепарированы из газового потока и извлечены. По общему правилу высушенный материал является свободно текущим и отличается превосходным качеством благодаря равномерности сушки.

По общему правилу устройство по настоящему изобретению при использовании для сушки загружаемого потока, сначала распыляет загружаемый поток, используя флуктуации скорости, создаваемые форсункой 34, а затем эффективно высушивает твердые частицы, содержащиеся в загружаемом потоке, используя акустическую волну генерируемую импульсной горелкой. Более конкретно, акустические волны, генерируемые импульсной горелкой, усиливают скорость массо- и теплопереноса, способствуя тем самым ускоренной и более равномерной сушке, что повышает качество продукта. Кроме того, повышается эффективность сушки, что приводит к снижению потребления воздуха и топлива и, в свою очередь, эксплуатационных расходов на систему.

Сушильная система 10, показанная на фиг. 1 и 2 может использоваться в различных целях. В общем, эта система может использоваться не только для сушки и улавливания твердых частиц, но и для уменьшения объема и количества различных отходов перед их удалением. Конкретные материалы, которые могут быть обработаны по настоящему изобретению, перечислены ниже. Приводимый список, однако, не является исчерпывающим и приведен лишь для примера.

Химикаты - катализаторы, удобрения, детергенты, смолы, гербициды, пестициды, фунгициды, пигменты и пр.

Минералы - руды, силикагель, карбиды, оксиды, ферриты и пр.

Пластмассы - полимеры, ПВХ и пр.

Пищевые продукты - протеины, кукурузный сироп, клейковина, соусы, крахмал, яйца, дрожжи, декстроза, соки, чай, кофе, молоко, сыворотка и пр.

Лекарства - целлюлоза, антибиотики, кровь, витамины и пр.

Промышленные отходы - отработанные растворы, растворители, пульпы, сточные воды и пр.

На фиг. 3 показан альтернативный вариант сушильной системы, в целом обозначенной позицией 50, по настоящему изобретению. Для упрощения на фиг. 1, 2 и 3 одинаковыми позициями показаны одинаковые элементы. В отличие от варианта, показанного на фиг. 1 и 2, сушильная система 50 предназначена не только для сушки твердых частиц, но и для агломерации, по меньшей мере, части этих твердых частиц. Частицы могут подвергаться агломерации для удовлетворения требований технологического процесса или для облегчения и повышения эффективности извлечения частиц из газового потока продукта.

Как показано на фиг. 3, сушильная система 50 содержит импульсную горелку, в целом обозначенную позицией 12, имеющую камеру сгорания 18 и, по меньшей мере, одну резонансную трубку 20. Импульсная горелка 12 сообщается с резонансной камерой 14, имеющей, по меньшей мере, одну форсунку 34, расположенную на ее нижнем по потоку конце. Форсунка 34 выходит в сушильную камеру, в целом обозначенную позицией 16, содержащую расширяющуюся секцию 38, форма которой соответствует форме факела, выходящего из форсунки 34.

В этом варианте для обеспечения возможности агломерации расход продуктов сгорания, выходящих из форсунки 34, уменьшен. Загружаемый поток входит в сушильную камеру через порт 36 и затем распыляется форсункой 34 на более крупные капли. Более крупные капли содержат более крупные твердые частицы и в большем количестве, однако более крупные капли требуют увеличенного времени сушки. Следовательно, сушильная система 50 содержит псевдоожиженный слой 52, соединенный с сушильной камерой 16 для высушивания более крупных частиц. Частицы меньшего размера, полученные в ходе этого процесса, благодаря меньшей массе, обходят псевдоожиженный слой и поступают в тканевый фильтр 42 для окончательного извлечения при необходимости.

Ожижающей средой, подаваемой в псевдоожиженный слой 52 в данном варианте, является смесь воздуха, подаваемого вентилятором 28 по воздуховоду 56, и продуктов сгорания, выходящих из импульсной горелки 12, по воздуховоду 54. Более конкретно, продукты сгорания высасываются из резонансной камеры 14, смешиваются с воздухом и подаются в псевдоожиженный слой 52 по воздуховоду 58. Температура газовой смеси, поступающей в псевдоожиженный слой, составляет 400 - 1000oF (204 - 536oC). За счет забора продуктов сгорания из резонансной камеры 14 не только осуществляется подача тепла в псевдоожиженный слой для сушки более крупных частиц, но и сокращается расход через форсунку 34.

Объемный расход газа, подаваемого в псевдоожиженный слой 52 должен контролироваться так, чтобы в этом слое происходила достаточная сушка частиц и чтобы частицы, находящиеся в слое, не вылетали обратно в сушильную камеру 16. В конечном итоге частицы, попавшие в псевдоожиженный слой 52, высушиваются и собираются через коллекторную трубу 60.

Процесс сушки и агломерации, происходящий в сушильной системе 50, начинается с импульсной горелки 12, генерирующей пульсирующий поток продуктов сгорания и волну акустического давления. Продукты сгорания поступают в резонансную камеру 14, откуда их часть поступает в трубопровод 54, а остальные входят через форсунку 34.

Загружаемый поток, входящий в сушильную камеру 16 через отверстие 36, вступает в контакт с продуктами сгорания, выходящими из форсунки 34. Такое столкновение приводит к распылению загружаемого потока на капли различного размера, при этом более крупные капли содержат соответственно большее количество твердых частиц. По мере того, как распыленный поток течет через сушильную камеру 16, капли подвергаются, по меньшей мере, поверхностной сушке и могут быть частично высушены изнутри.

Частицы меньшего размера, полученные в ходе этого процесса, обходят псевдоожиженный слой 52 и поступают в сепарирующее устройство 42, откуда они могут в конечном итоге собираться в бункер 46. Частицы большего размера, или агломерат, подвергаются дополнительной сушке потоком среды, содержащей смесь воздуха и продуктов сгорания, отобранных из резонансной камеры 14. После сушки агломерат или частицы большего размера собираются через коллекторную трубу 60.

Конкретная конфигурация настоящего изобретения не только хорошо адаптирована к сушильным системам, но может использоваться и для подачи тепла на теплообменник или на любой другой подходящий технологический нагреватель. Например, на фиг. 4, показан один вариант нагревательной системы по настоящему изобретению, в целом обозначенной позицией 70. Система может работать при атмосферном давлении или при повышенном давлении. И вновь, на фиг. 1 - 4 одинаковые элементы обозначены одинаковыми позициями.

Как и сушильные системы, показанные на фиг. 1 и 2, нагревательная система 70 содержит импульсную горелку 12, имеющую камеру сгорания 18 и резонансную трубу 18. В камеру сгорания подается газообразное, жидкое или твердое топливо по топливопроводу 22, и воздух по нагнетательному воздухопроводу 24 через аэродинамический клапан 26. Воздух подается на нагнетательный воздуховод 24 по питательному воздуховоду 30.

В этом варианте импульсная горелка 12 охлаждается воздухом, который поступает по воздуховоду 32. Воздух, поступающий в воздуховод 32, обтекает камеру сгорания 18 и резонансную трубу 20.

По меньшей мере, часть горелки 12 расположена в резонансной камере 14. Резонансная камера предназначена для минимизации акустических потерь и увеличения до максимума флуктуации давления на входе в форсунку 34. Форсунка 34 преобразует гидростатический напор, создаваемый импульсной горелкой 12, в скоростной напор.

Согласно варианту, показанному на фиг. 4, резонансная камера 14 сообщается с эжектором 72, который направляет продукты сгорания, протекающие через устройство, в технологический нагреватель или теплообменник 74. В теплообменнике 74 происходит процесс теплопереноса между потоком продуктов сгорания и материалом или материалами, которые нагреваются прямо или косвенно.

Для увеличения до максимума энергии и эффективности теплопереноса, в нагревательной системе 70 применяется рециркуляция, по меньшей мере, части продуктов сгорания, выходящих из теплообменника 74. В частности, по меньшей мере, часть продуктов сгорания, выходящих из теплообменника 74 поступают в возвратный трубопровод 76, который сообщается с рециркуляционной камерой 78, которая, в данном варианте, окружает резонансную камеру 14. Рециркуляционная камера 78 выходит в эжектор 72, который смешивает возвратный поток продуктов сгорания с продуктами сгорания, вытекающими из импульсной горелки 12.

При работе нагревательной системы 70 импульсная горелка 12 генерирует пульсирующий поток продуктов сгорания и волну акустического давления, которые поступают в резонансную камеру 14. Продукты сгорания поступают на форсунку 34 и ускоряются, в результате чего возникает пульсирующий скоростной напор.

Импульсная горелка 12 в этом варианте может работать в разных режимах и в различных условиях. В одном варианте импульсная горелка 12 генерирует вибрации давления в диапазоне приблизительно от 1 до 40 фунтов на кв.дюйм (0,07 - 2,81 кг/см2) (между пиками). Флуктуации давления имеют порядок приблизительно от 161 дБ до 194 дБ по уровню звукового давления. Частотный диапазон акустического поля может составлять приблизительно от 50 до 500 Гц. Температура продуктов сгорания, выходящих из резонансной трубы 20 также может меняться в зависимости от требований технологического процесса и может, например, составлять приблизительно от 1000oF до 3000oF (538 - 1649oC).

Из форсунки 34 продукты сгорания попадают в эжектор 72, где они смешиваются с возвратным потоком продуктов сгорания, вышедших из теплообменника 74. Форсунка 34 создает движущий поток среды и импульс для создания потока в эжекторе 72. Эжектор 72, который в данном варианте имеет форму трубки Вентури, облегчает перемешивание двух потоков и служит для повышения давления возвратного потока. Смесь газообразных продуктов затем подается на теплообменник 74 для использования тепла в соответствии с требованиями технологического процесса.

При работе нагревательной системы 70 давление в импульсной горелке-резонансной камере превышает давление в теплообменнике 74. Выходной поток из форсунки создает всасывающее усилие на эжекторе 72, которая засасывает продукты сгорания, выходящие из теплообменника 74 в возвратный трубопровод 76. Величина этой всасывающей силы может определять количество продуктов сгорания, которое подвергаются рециркуляции и подмешивается к потоку топочного газа, выходящего из резонансной камеры 14. Та часть газового потока, которая не подвергается рециркуляции, как показано, выбрасывается через выходной трубопровод 80, который содержит редукционный клапан 82 для дросселирования газового потока до давления окружающей среды.

Нагревательная система 70 обладает многими преимуществами по сравнению с предшествующими системами. В частности, теплообмен увеличен до максимума, а ввод тепла в систему сведен к минимуму. Конкретно, нагревательная система 70 включает рециркулирующий поток для минимизации потребности в тепле. Рециркулирующий поток подается в систему без применения каких-либо механических средств. Импульсная горелка 12 создает поток высокоэнергетичных продуктов сгорания и акустическую волну. Акустическая волна усиливает теплоперенос в теплообменнике 74, что приводит к сокращению требуемой площади теплообмена и увеличивает пропускную способность технологического процесса.

Так же как и описанные выше сушильные системы, нагревательная система 70 может использоваться в различных областях. Например, нагревательная система 70 может давать тепло для прокаливания минералов, для термообработки пластмасс и стекла и для немеханической рециркуляции топочного газа или пара для нагревания на нефтехимических и технологических установках, бойлерах и печах. Тепло, генерируемое нагревательной системой 70 может также использоваться в хлебопечении, при консервировании, при производстве текстиля и пр. Разумеется вышеуказанный перечень приведен только для примера и не охватывает всех возможных вариантов применения нагревательной системы 70.

Эти и другие модификации и вариации настоящего изобретения могут быть воспроизведены обычными специалистами в данной области, не выходя за рамки духа и объема настоящего изобретения, которые более конкретно установлены в прилагаемой формуле. Кроме того, следует понимать, что различные аспекты и варианты могут быть взаимозаменяемыми полностью или в любой части. Кроме того, обычные специалисты в данной области поймут, что вышеуказанное описание приведено лишь для примера и не ограничивает изобретение, далее описанное в прилагаемой формуле.

Изобретение относится к способам сушки и нагрева и к устройству, содержащему импульсную горелку, которое может быть использовано в сушильной системе или в нагревательной системе. В целом устройство содержит импульсную горелку 12 для сжигания топлива для создания пульсирующего потока продуктов сгорания и волны акустического давления. Импульсная горелка имеет камеру сгорания 18, соединенную с, по меньшей мере, одной резонансной трубой 20. Резонансная камера 14 окружает, по меньшей мере, часть импульсной горелки и содержит форсунку 34, расположенную ниже по потоку относительно резонансной трубы 20. Форсунка 34 ускоряет протекающие сквозь нее продукты сгорания и создает пульсирующий скоростной напор. В сушильной системе 10 форсунка выходит в сушильную камеру 16, где продукты сгорания контактируют с загруженным потоком. В нагревательной системе форсунка 34 выходит в эжектор, смешивающий продукты сгорания с возвратным потоком продуктов сгорания, выходящим из теплообменника для формирования потока, который подается в теплообменник. Способ сушки и устройство позволяет интенсифицировать процесс. 3 с. и 9 з.п. ф-лы, 4 ил.

| US 5136793 A, 11.04.1992 | |||

| СИСТЕМЫ И СПОСОБЫ ТЕСТИРОВАНИЯ ИЗДЕЛИЙ С НАГРЕВАНИЕМ ТАБАКА БЕЗ ГОРЕНИЯ | 2019 |

|

RU2810045C2 |

| Подборщик плодов бахчевых культур | 1973 |

|

SU520951A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2001-10-20—Публикация

1996-11-12—Подача