ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[001] Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США №61/713780, поданной 15 октября 2012 г.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

[002] 1. Область техники, к которой относится изобретение

[003] Настоящее изобретение относится к способу и устройству для удаления примесей, таких как оксиды азота, оксиды серы, твердые частицы, тяжелые металлы, а также других кислых газов, которые образуются в химических и металлургических процессах при полном и частичном сгорании из газовых потоков, например, из потоков отходящих газов, образуемых при выпуске из двигателей или котлов на передвижных источниках, таких как морские, военные и другие суда.

[004] 2. Описание известного уровня техники

[005] Использование озона для окисления оксидов азота описано в патентах США №№5206002, 6162409, 6649132 и 7303735. Целью применения этих химических составов и методов является обеспечение высокой степени удаления оксидов азота (около 90%), и для этого требуется 1,5 моля озона на 1 моль оксидов азота в газовом потоке. Использование данных технологий для работы при более низкой степени удаления оксидов азота вызывает как экономические, так и технологические проблемы.

[006] Как правило, процессы сгорания и химические процессы приводят к образованию газовых потоков, содержащих примеси, которые необходимо удалить перед выводом этих газовых потоков в атмосферу. Во многих промышленных процессах, энергетических установках, источниках горения, стационарных и передвижных источниках, таких как двигатели, котлы, печи и т.п., используется твердое топливо или дешевое углеводородное топливо, которое помимо углеводородов содержит серу, хлор, азот и соединения металлов. Это приводит к тому, что в отходящих газах содержатся такие примеси, как кислые газы, твердые частицы и тяжелые металлы. Для соблюдения более строгих экологических норм, установленных законодательством, для защиты окружающей среды и для контроля выбросов кислых газов и твердых частиц все чаще становится предпочтительным использование комбинации процессов мокрой или сухой очистки и улавливающих частицы устройств, таких как электростатические пылеуловители (ЭСП), ЭСП мокрого типа и пылеуловительные камеры с рукавными фильтрами.

[007] Оксиды азота, обнаруживаемые в большинстве отходящих при горении газов, существуют в виде оксида азота (NO), который преимущественно не растворяется в воде и обладает не очень высокой реакционной способностью. Оксид азота не удаляется большинством улавливающих устройств для мокрой или сухой очистки. Поэтому для контроля выбросов оксидов азота существуют два основных способа снижения их образования- путем изменения процесса сгорания в самом источнике или путем обработки оксидов азота в потоке отходящих газов с помощью методов, используемых после сжигания.

[008] Основными методами, используемыми для уменьшения образования оксидов азота путем изменения процесса сгорания, являются применение горелок с низким выходом оксидов азота (LNB), рециркуляции отходящих газов (FGR), ступенчатого сжигания и вторичного воздуха (OFA). В большинстве случаев данные технологии не подходят для удаления оксидов азота из газовых потоков продуктов сгорания, и методы, используемые после сжигания, такие как селективное каталитическое восстановление (SCR) и селективное некаталитическое восстановление (SNCR), становятся необходимыми для достижения желаемого снижения концентрации оксидов азота.

[009] Процессы SCR и SNCR показывают хорошие результаты, но они также имеют ряд ограничений. В последнее время успешные результаты показывают альтернативные методы окисления, используемые после сжигания, которые основаны на применении озона, особенно когда селективное каталитическое восстановление не подходит. Процессы, основанные на применении озона, описаны в патентах США №№6162409, 5206002 и 7303735. В указанных патентах предлагаются методы удаления нескольких примесей, и эти методы были реализованы на отработавших газах, выделяемых из газовых котлов, а также котлов, сжигающих уголь, для удаления нескольких примесей, включая оксиды азота, оксиды серы, твердые частицы и т.п. Процессы, основанные на применении озона, также использовались в промышленных масштабах для снижения выбросов в других областях, например при травлении металлов, в секциях регенерации установок жидкостного каталитического крекинга (FCC), в печах для извлечения металлов и при производстве серной кислоты.

[0010] Сжигающие уголь котлы с горелками с низким выходом оксидов азота и ступенчатым сжиганием часто достигают экономически эффективного диапазона выбросов оксидов азота от 0,25 до 0,4 фунта на миллион БТЕ, в то время как, согласно предписаниям, значения выбросов оксидов азота должны находиться в диапазоне от 0,1 до 0,15 фунта на миллион БТЕ, то есть необходима технология, которая может предложить экономически эффективное снижение выбросов на 40-70% после сжигания.

[0011] Способы, раскрытые в патентах США №№6162409, 5206002, 6649132 и 7303735, используют химическую реакцию оксидов азота с озоном путем образования оксидов азота с более высокой степенью окисления, особенно пятивалентной формы или выше, которые обладают значительной растворимостью в воде и легко удаляются с помощью мокрой очистки. Стехиометрическое количество озона, необходимое для преобразования одного моля NOx в виде NO в пятивалентную форму, составляет около 1,5 моля или 0,5 моля, если NOx находится в виде NO2.

[0012] Несмотря на то, что указанные способы удаления оксидов азота из газообразных продуктов сгорания, основанные на применении озона, являются эффективными для достижения сверхнизких концентраций оксидов азота в очищенном потоке газа, существует необходимость в создании усовершенствованного процесса для частичного удаления оксидов азота, который будет соответствовать экономическим, нормативным и технологическим требованиям, предъявляемым органами контроля в отношении выбросов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0013] В соответствии с настоящим изобретением предлагается способ частичного удаления примесей из потока технологического газа, причем этот способ включает в себя этап разделения потока технологического газа как минимум на два потока технологического газа. Озон подается для контакта как минимум с одним из отделенных потоков технологического газа с целью окисления примесей в данном потоке газа. Как минимум один из потоков технологического газа, обработанных озоном, подается в скруббер для удаления окисленных примесей из данного потока газа.

[0014] Кроме того, в соответствии с настоящим изобретением предлагается способ для частичного удаления примесей из потока технологического газа, причем этот способ включает в себя этап обработки потока технологического газа, выделяемого во время процесса сгорания. Содержащий примеси поток технологического газа разделяется как минимум на два потока технологического газа. Озон вводится как минимум в один из отделенных газовых потоков, чтобы обеспечить его смешивание с примесями, в том числе с оксидами азота, в данном отделенном газовом потоке. При смешивании с озоном оксиды азота в отделенном газовом потоке окисляются. Окисленные оксиды азота улавливаются улавливающим устройством, чтобы удалить их из отделенного потока технологического газа. Данный поток технологического газа, в котором фактически не содержится оксидов азота, повторно соединяется с оставшейся частью потока технологического газа, который содержит примеси.

[0015] Кроме того, в соответствии с настоящим изобретением предлагается способ для частичного удаления примесей из потока технологического газа, причем этот способ включает в себя этап обработки потока технологического газа, выделяемого во время процесса сгорания. Содержащий примеси поток технологического газа разделяется как минимум на два потока технологического газа. Озон вводится в один выбранный газовый поток, чтобы озон смешивался с примесями, в том числе с оксидами азота. При смешивании с озоном оксиды азота в выбранном газовом потоке окисляются. Окисленные оксиды азота удаляются с помощью улавливающего устройства из выбранного потока технологического газа. Затем выбранный поток технологического газа, в котором фактически не содержится оксидов азота, повторно соединяется с оставшейся частью потока технологического газа, который содержит примеси.

[0016] Кроме того, настоящее изобретение относится к устройству для частичного удаления примесей из потока технологического газа, которое состоит из газохода для вывода газового потока, содержащего оксиды азота, из отходящих продуктов процесса сгорания. Газоход разделяется как минимум на два отсека для приема потока технологического газа с примесями для разделения данного потока как минимум на две части. В одну из выбранных зон вводится источник озона для его смешивания с данным потоком технологического газа. Озон, смешанный с данным газовым потоком, окисляет оксиды азота в потоке технологического газа в выбранном отсеке.

[0017] Кроме того, настоящее изобретение относится к устройству для частичного удаления примесей из потока технологического газа, которое состоит из газохода и скруббера или какого-либо технологического оборудования, выводящего поток технологического газа, содержащий оксиды азота, из отходящих продуктов процесса сгорания или химического процесса. Озон вводится в поток технологического газа для селективного смешивания с частью данного потока, с физическим разделением или без него, для получения как минимум двух зон для технологического газа. Одна зона в значительной мере смешивается с озоном, а вторая зона с озоном не смешивается. Озон в части технологического газа окисляет оксиды азота, которые в нем содержатся.

[0018] Примеси, содержащиеся в потоке технологического газа для очистки, выбираются из группы, состоящей из оксидов азота, оксидов серы, кислых газов, твердых частиц и ртути. Удаляемые оксиды азота выбираются из группы, состоящей из оксида азота и диоксида азота. Поток технологического газа представляет собой поток отработанных газов промышленного процесса, как правило, из источника, выбираемого из группы, состоящей из стационарных и передвижных источников. Промышленный процесс выбирается из группы, состоящей из промышленных котлов, энергетических установок, процессов химической обработки, сушилок, печей и процессов сгорания.

[0019] Количество удаленных примесей приблизительно равно тому количеству озона, которое добавляется как минимум в один из двух или нескольких потоков технологического газа.

[0020] Скруббер обычно выбирается из группы, состоящей из оборудования сухой, полусухой и мокрой очистки. С точки зрения стехиометрии количество озона, добавляемого как минимум в один из двух или нескольких потоков отделенного газа, больше, чем количество оксидов азота, которые в нем содержатся.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

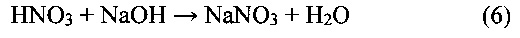

[0021] На Рис. 1 изображен график, демонстрирующий степень удаления оксидов азота в зависимости от молярного соотношения озона и оксидов азота.

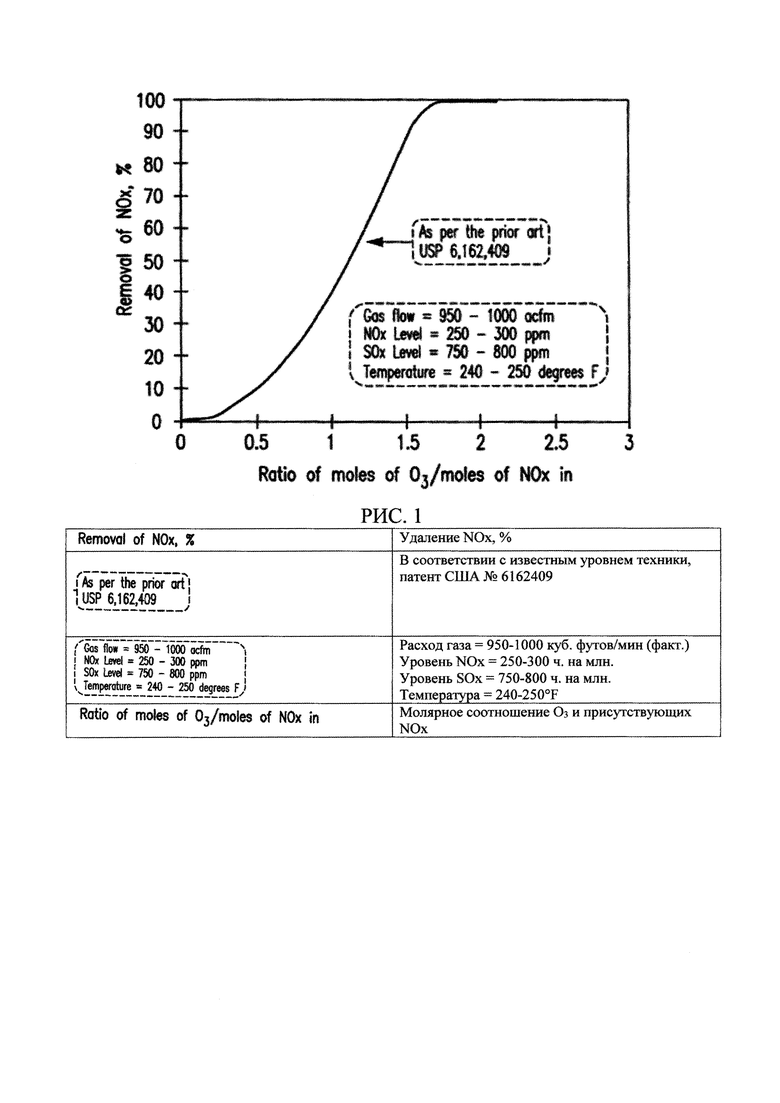

[0022] На Рис. 2 изображен график, демонстрирующий степень удаления оксидов азота в зависимости от молярного соотношения озона и удаленных оксидов азота.

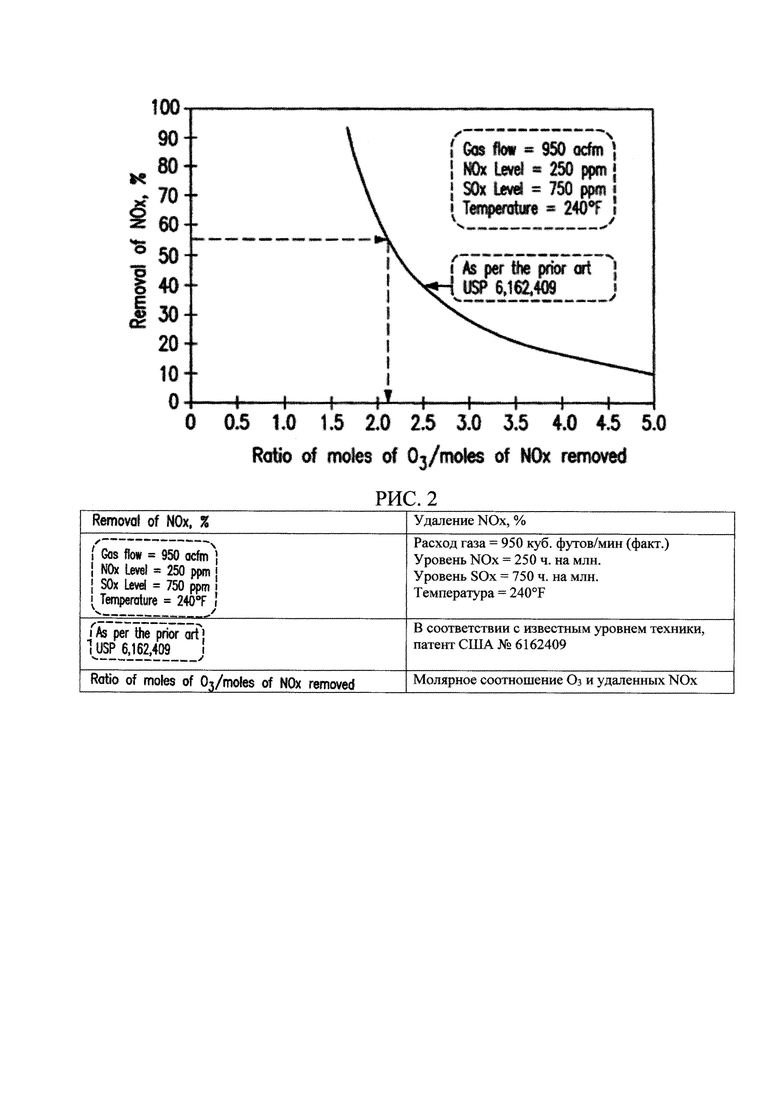

[0023] На Рис. 3 изображен график, демонстрирующий степень удаления оксидов азота в зависимости от молярного соотношения озона и удаленных оксидов азота.

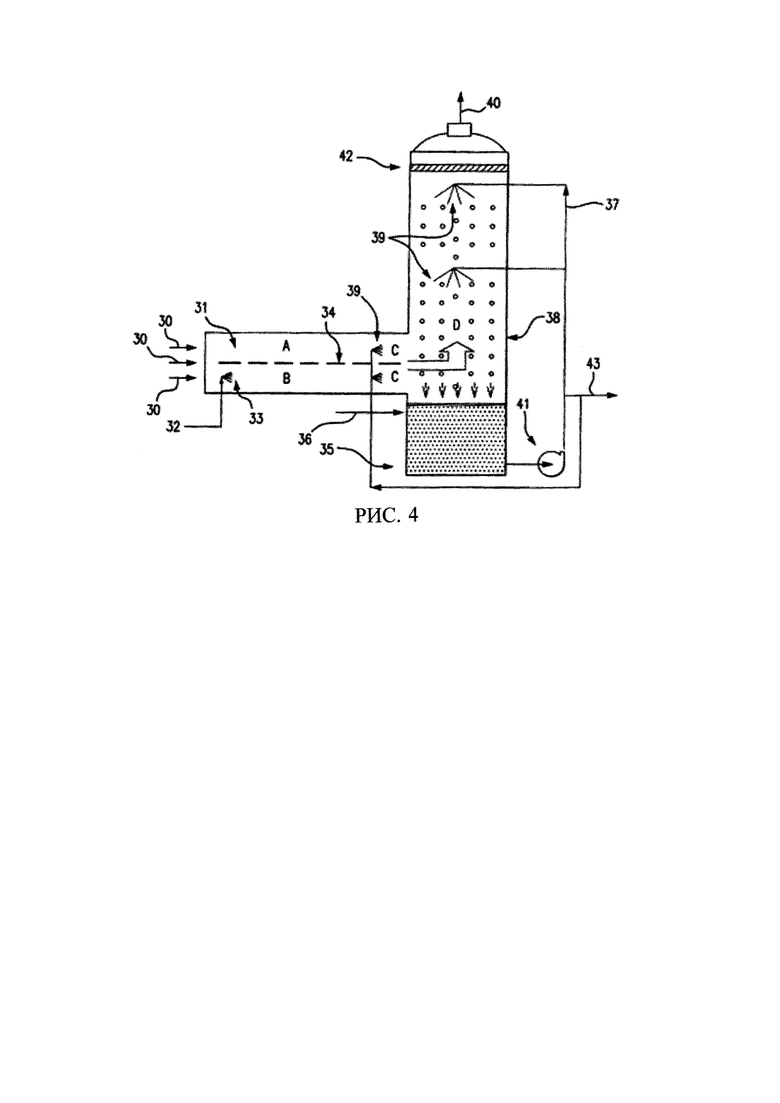

[0024] На Рис. 4 изображена системная блок-схема процесса для окисления оксидов азота в разделенном на отсеки газоходе.

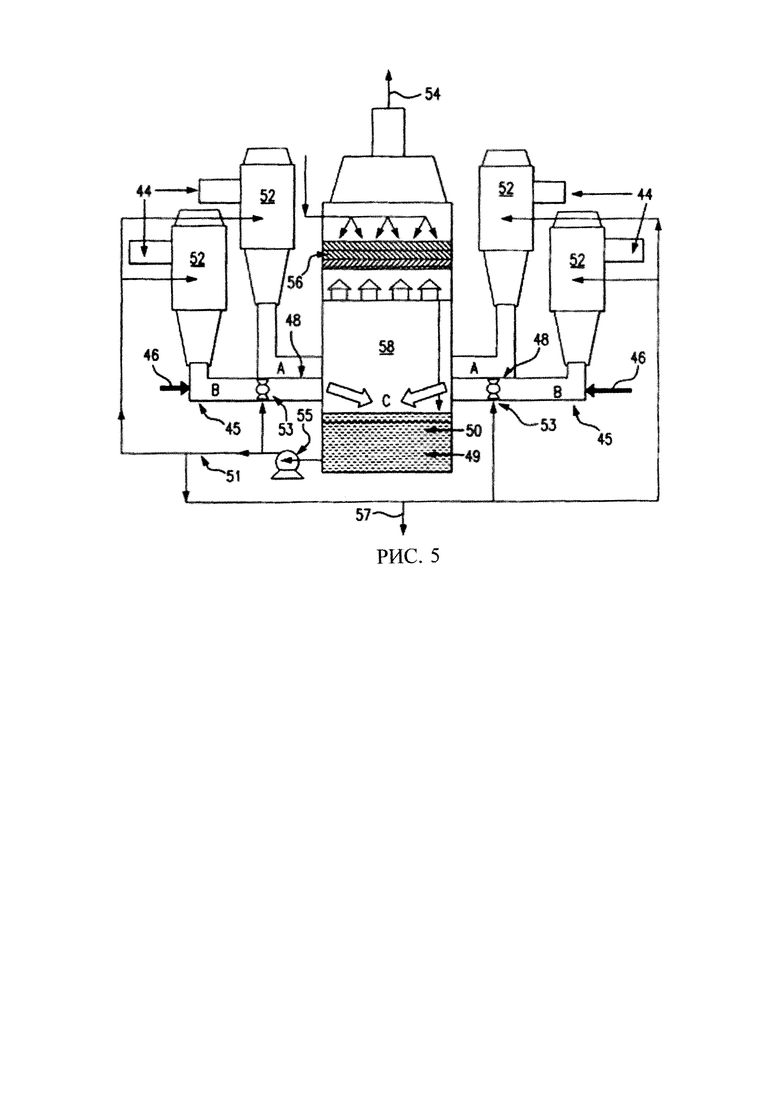

[0025] На Рис. 5 изображена системная блок-схема процесса для удаления оксидов азота в скруббере мокрой очистки с несколькими трубами Вентури.

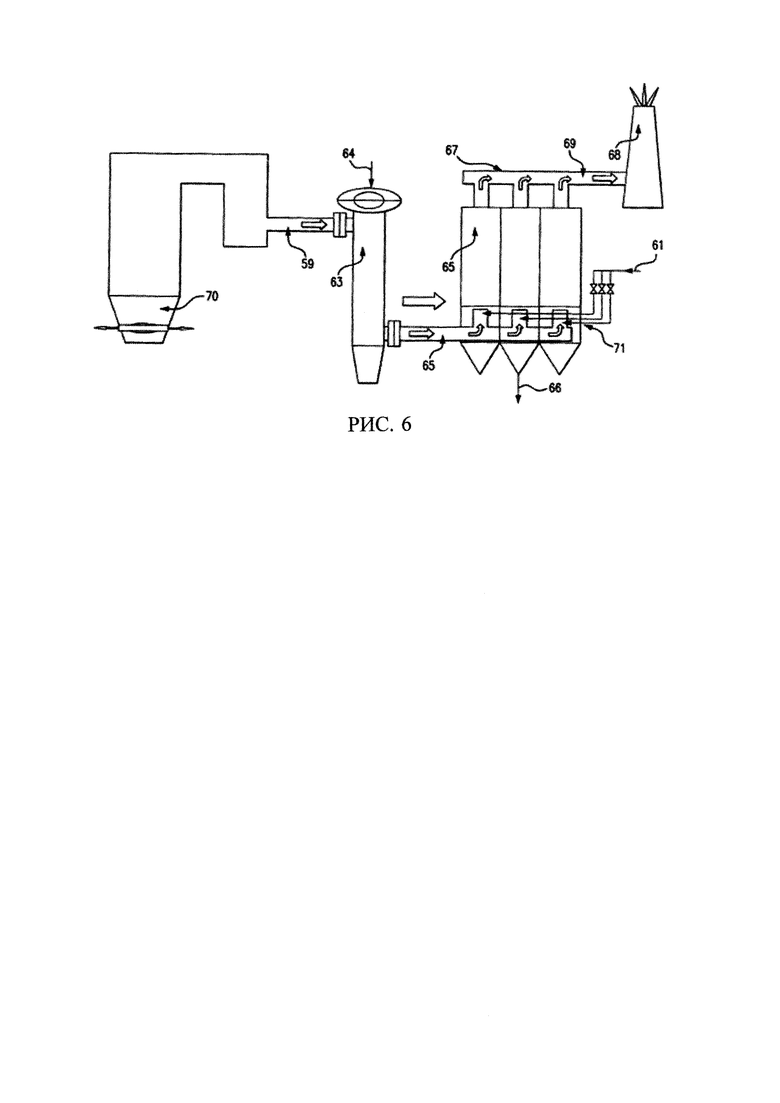

[0026] На Рис. 6 изображена системная блок-схема процесса для удаления оксидов азота в улавливающем скруббере сухой очистки.

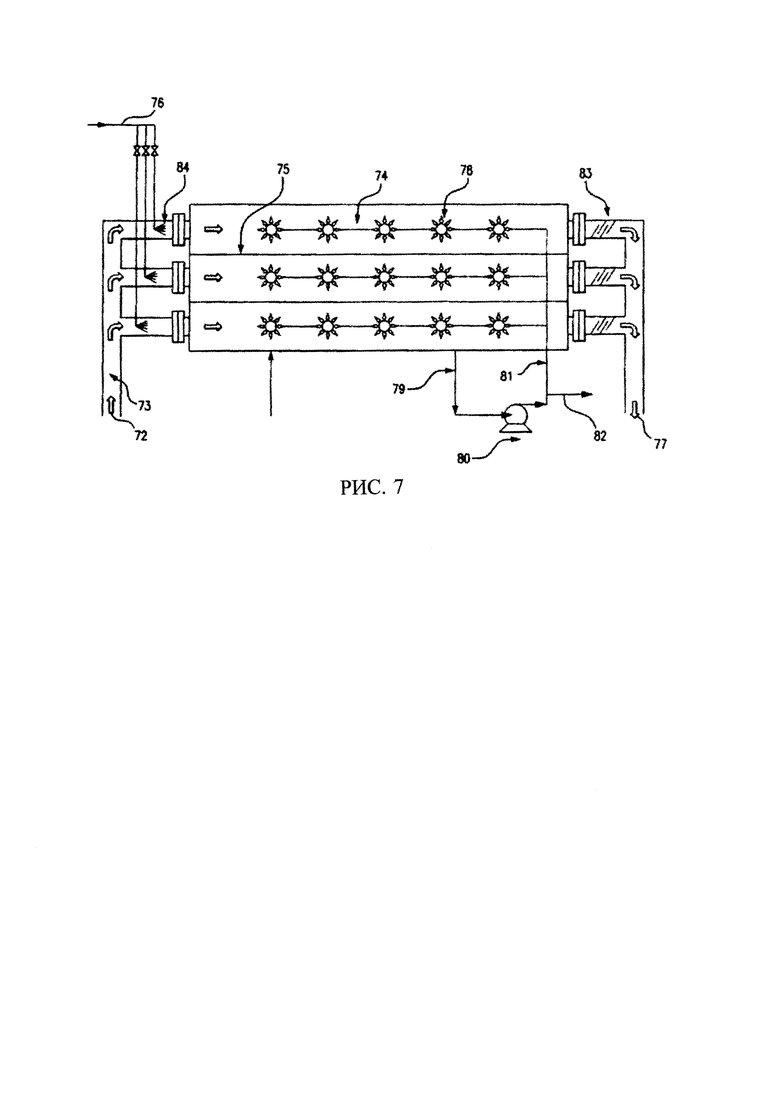

[0027] На Рис. 7 изображена системная блок-схема процесса для удаления оксидов азота в разделенном на секции горизонтальном скруббере с орошением.

[0028] На Рис. 8 изображена системная блок-схема процесса для удаления оксидов азота путем очистки части потока газа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0029] Целью настоящего изобретения является окисление оксидов азота и других примесей путем добавления озона в отделенную часть потока технологического газа. Общий поток технологического или отходящего газа разделяется как минимум на два или несколько потоков. Часть общего потока технологического газа, которая должна быть обработана озоном, определяется с учетом желаемой степени удаления оксидов азота. Например, чтобы удалить 60% оксидов азота из потока технологического газа, с озоном можно смешать приблизительно 60% потока газа и подвергнуть очистке способами, описанными в настоящем изобретении.

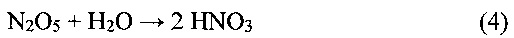

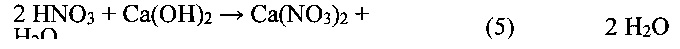

[0030] Оксиды азота образуются в процессах сжигания преимущественно в виде NO, который практически не растворяется в воде. При добавлении озона в поток отработавших газов можно окислить оксиды азота до более высокой степени. По мере увеличения степени окисления растворимость оксидов азота возрастает. Высшие оксиды, такие как N2O5 и кислородосодержащие кислоты, не только очень хорошо растворимы, но и обладают высокой реакционной способностью, и их можно удалить из обработанного озоном потока отработавших газов, используя оборудование сухой, полусухой и мокрой очистки, наряду с другими присутствующими в данных газах примесями.

[0031] Несмотря на то, что различные способы, указанные в описании предшествующего уровня техники, эффективны для достижения сверхнизких уровней выбросов оксидов азота, при их использовании для удаления только части оксидов азота, присутствующих в потоке отработавших газов, будет образовываться значительное количество диоксида азота NO2, который в количественном соотношении не удаляется в применяемом улавливающем устройстве. Совершенно ясно, что количественное удаление в промышленных улавливающих устройствах происходит только тогда, когда оксиды азота окисляются до большей степени, чем NO2, то есть до высших оксидов, таких как N2O5.

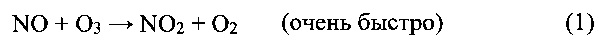

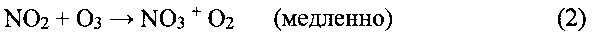

[0032] Окисление оксидов азота до N2O5 включает в себя множество реакций, но для краткости изложения их можно представить в следующем упрощенном виде:

[0033] Реакция (1) происходит на порядок быстрее по сравнению с реакцией (2). К тому моменту, когда начинает происходить реакция (2), большая часть NO окисляется до NO2. Таким образом, реакции (1) и (2) отчасти являются последовательными реакциями.

[0034] Диоксид азота (NO2) имеет относительно низкую растворимость в воде, поэтому, если реакция не ускоряет образование оксидов с большей степенью окисления, чем у NO2, уровень удаления оксидов азота в скруббере мокрой очистки остается очень ограниченным. С другой стороны, N2O5 является чрезвычайно растворимым и присутствует вместе с влагой в потоке газа. В результате N2O5 образует HNO3, которая может растворяться в воде в любых пропорциях. Таким образом, любые улавливающие устройства, мокрые скрубберы, ЭСП мокрого типа или любые другие устройства со смоченными поверхностями, такие как конденсаторы или каплеобразующие устройства, например туманоуловители, в количественном отношении удалят HNO3 и N2O5 как при использовании какого-либо реактива, присутствующего в водной фазе, так и без него.

[0035] Формы с высокой степенью окисления HNO3 и N2O5 также обладают очень высокой реактивной способностью и удаляются с помощью самых распространенных реактивов и адсорбентов, используемых в промышленности для сухой и полусухой газоочистки. N2O5 и HNO3 также можно удалить в тканевом фильтре путем адсорбции на твердых частицах в улавливающих устройствах, например, в камерах рукавных фильтров.

[0036] Стехиометрическое количество озона, необходимое для преобразования одного моля NO и NO2 в пятивалентную форму, а именно в N2O5 и (или) в HNO3, составляет около 1,5 и 0,5 моля соответственно. В большинстве процессов сгорания оксиды азота присутствуют преимущественно в виде NO. Более того, как правило, большинство оксидов азота выбрасываются из источников различных типов в виде NO.

[0037] На Рис. 1 изображена степень удаления оксидов азота в зависимости от молярного соотношения озона и оксидов азота в газе, выпускаемом из котла, работающего на угольном топливе. Данный рисунок, представленный в патенте США №6162409, показывает общее стехиометрическое соотношение в 1,5 моля озона, требуемое на 1 моль оксидов азота для степени удаления оксидов азота более 90%. Данное количество озона требуется на 1 моль оксидов азота, которые присутствуют в газовом потоке, а не на 1 моль удаленных оксидов азота.

[0038] Когда требуется только частичное снижение концентрации оксидов азота, количество озона, требуемое на 1 моль удаленных оксидов азота, намного превышает значение 1,5. Для того чтобы удалить 50% оксидов азота (преимущественно в виде NO), должен произойти ряд реакций. При добавлении озона и его тщательном перемешивании в газовом потоке сначала озон вступает в реакцию с NO, который присутствует в оксидах азота, и преобразует его в NO2. Только после того, как почти весь NO окислится, начинается окисление NO2 до N2O5.

[0039] Чтобы достичь 50%-го удаления при двух молях оксидов азота, присутствующих в газовом потоке, необходимо удалить один моль оксидов азота. Для данного примера 50%-го удаления при двух молях оксидов азота в виде NO в соответствии с реакцией (1) выше требуется два моля озона для преобразования в два моля NO2. Поскольку NO2 является лишь частично растворимым, то, чтобы добиться удаления 50%, один моль из двух молей NO2 должен быть преобразован в пятивалентную форму. Поэтому для преобразования одного моля NO2 в пятивалентную форму N2O5 дополнительно требуется 0,5 моля озона. Таким образом, когда целью является удаление только 50% оксидов азота, общее требуемое молярное соотношение озона составляет 2,5 моля на 1 моль удаленных оксидов азота.

[0040] В соответствии с патентом США №6162409 данные, используемые на Рис. 1, показаны в виде графика на Рис. 2 как степень удаления оксидов азота в зависимости от молярного соотношения озона, затраченного на число молей оксидов азота, удаленных в отходящем газе из котла на угольном топливе. Хорошо видно, что число молей озона, требуемых на 1 моль удаленных оксидов азота, возрастает с уменьшением степени удаления оксидов азота. Для достижения 50%-ного удаления оксидов азота молярное соотношение озона, потребляемого удаленными оксидами азота, приближается к 2,5. По существу, реакция оксидов азота с озоном и их удаление улавливающим устройством в этом примере были упрощены, но данное описание достаточно подробно, чтобы показать ограничение, присущее процессу предшествующего уровня техники. Частичное удаление оксидов азота с помощью раннее используемых процессов имеет ограничения, которые преодолеваются настоящим изобретением.

[0041] Достоинства процесса удаления оксидов азота оцениваются по многим признакам, из которых имеются четыре основных. Во-первых, какой степени удаления оксидов азота может достичь данный процесс? Во-вторых, насколько доступными являются расходы на оборудование с точки зрения капитальных вложений и эксплуатации на удаленную тонну оксидов азота (показатель эффективности затрат)? В-третьих, находятся ли вторичные выбросы в допустимых пределах? В-четвертых, как совместим процесс удаления оксидов азота с удалением других примесей?

[0042] Ограничения, которые демонстрируют известные процессы, относятся к измерению второго и третьего признаков. Озон стоит дорого. Количество озона, требуемого на удаление единицы оксидов азота, быстро увеличивается с уменьшением требуемой степени удаления оксидов азота. Полвека назад большинство стран мира не предъявляли обязательных требований к уменьшению выбросов оксидов азота. Поскольку из-за увеличения выбросов в атмосферу качество воздуха ухудшилось, государственные органы ввели в действие экологические нормы, которые предписывают постепенное снижение выбросов оксидов азота. На начальном этапе реализации данных норм успехи в снижении выбросов оксидов азота из стационарных источников, таких как промышленные котлы, энергетические установки, процессы сгорания, а также из передвижных источников, таких как суда, баржи и т.п., являются незначительными. В данных известных процессах используется значительно большее количество озона на единицу удаленных оксидов азота при низких или умеренных требованиях к сокращению концентрации оксидов азота, что изображено на Рис. 2, и данные процессы имеют низкий показатель «затраты-эффективность». Таким образом, они проигрывают по второму признаку. Процессы предшествующего уровня техники нацелены на выполнение требований по снижению очень высоких концентраций оксидов азота.

[0043] В случае требований по снижению низких или умеренных концентраций оксидов азота использование способов, указанных при описании предшествующего уровня техники, ведет к тому, что поток газа, обработанный озоном, также имеет значительно более высокое содержание NO2. Диоксид азота имеет коричневый цвет и увеличивает непрозрачность выхлопного газа. Крупные стационарные источники, например, котлы, работающие на органическом топливе или на биомассе, или источники сжигания, выделяют огромное количество выхлопных газов и часто не соблюдают требования в отношении характеристик прозрачности, в результате чего не удовлетворяют третьему признаку, указанному выше.

[0044] Скорость, с которой оксиды азота и озон вступают в реакцию, зависит от константы скорости реакции, а также от концентрации оксидов азота и озона. При уменьшении концентрации скорость реакции также уменьшается. Как было описано ранее, для удаления 50% оксидов азота на 1 моль удаленных оксидов азота требуется 2,5 моля озона. Вышеуказанная реакция (1) проходит очень быстро и потребляет 2 моля озона, оставляя только 0,5 моля озона для реакции (2), которая является более медленной. Для достижения требуемой степени окисления либо сосуд, в котором происходит очистка потока отходящего газа, должен быть достаточно большим для обеспечения необходимой продолжительности обработки NO2 озоном, либо должен быть добавлен излишек озона, что может привести к наличию в обрабатываемом отходящем газе некоторого количества остаточного озона, которое не потребляется в процессе очистки.

[0045] Согласно способам предшествующего уровня техники, частичное удаление оксидов азота достигается при субстехиометрических соотношениях озона и окисленного потока, содержащего смесь N2O5 и NO2. Скрубберная очистка удаляет весь N2O5 и некоторое количество NO2. При скрубберной очистке N2O5 образуется только нитрат, в то время как при скрубберной очистке NO2 образуется смесь нитритов и нитратов щелочных или щелочноземельных металлов. Наличие нитрита при скрубберной продувке нежелательно и создает проблемы при сборе, транспортировке и обработке жидких потоков на очистных сооружениях.

[0046] Когда отходящие газы содержат также оксиды серы, при поглощении SO2 в промывающей среде образуется сульфит. Сульфит поглощает озон и способствует выведению избытка озона в устройствах мокрой очистки. Также NO2 вступает в реакцию с сульфитом, когда он присутствует в больших концентрациях, и обедняет сульфит, создавая потенциальные условия для проскока озона. В реагентах на основе извести и известняка большие концентрации NO2 также отрицательно влияют на удаление оксидов серы, в результате чего не выполняется четвертый признак, указанный выше.

[0047] В соответствии с настоящим изобретением количество потока технологического газа, подлежащего обработке для удаления оксидов азота, равно приблизительно такому же проценту, что и количество удаленных оксидов азота. Например, если оператор желает удалить 60% оксидов азота из потока отходящих газов, то оператору потребуется обработать озоном 60% общего потока отходящих газов. При этом оператор разделяет исходный поток отходящего газа как минимум на два или несколько потоков, из которых как минимум один поток по объему составляет 60% от общего потока технологического газа. Предположительно, оператор может обрабатывать два потока, которые составляют 60% от общего количества (30% и 30%), либо три или несколько потоков до тех пор, пока общий процент обработанных потоков не будет приблизительно равен процентному снижению содержания оксидов азота для всего технологического газового потока.

[0048] Та часть газового потока, которая окисляется озоном, следует реакциям (1)-(3), которые описаны выше. Количество озона соответствует количеству оксидов азота в данной части газового потока. Может быть добавлено требование по небольшому стехиометрическому избытку, чтобы уменьшить требование по времени реакции. Оксиды азота в отходящих потоках газа сгорания, как правило, существуют в виде NO (в двухвалентном состоянии), и, следовательно, стехиометрическое требование составляет 1,5 моля озона на 1 моль оксидов азота. Тем не менее, когда оксиды азота в газовом потоке появляются из химических или других источников и являются смесью двухвалентной (NO) и четырехвалентной (NO2) формы, то стехиометрическое требование составляет 1,5 моля озона на 1 моль в двухвалентной форме и 0,5 моля озона на один моль в четырехвалентной форме.

[0049] Перед смешиванием с озоном весь поток газа или его часть, подлежащая смешиванию, могут очищаться, предварительно очищаться, выборочно предварительно очищаться, подвергаться охлаждению или обработке в соответствии с требованиями. Что касается температуры, то оптимальными условиями для окисления является температура газового потока от 40 до 225°F. Предпочтительно, чтобы в потоке газа не было капель и чрезмерного количества водного тумана, если в потоке отходящих газов также присутствуют и оксиды серы. К остатку газового потока озон не добавляется.

[0050] Окисленные примеси в обработанной озоном части потока удаляются при контакте с промывной средой в скруббере мокрой или полусухой, или сухой очистки. Окисленные примеси, особенно оксиды азота, хорошо растворяются в воде и имеют очень высокую реакционную способность и, следовательно, также могут удаляться в водной среде на конденсирующих или коагулирующих поверхностях, такие как теплообменники или каплеуловители. В качестве альтернативы, они могут улавливаться тканевыми фильтрами (камерами рукавных фильтров), электростатическими пылеуловителями (ЭСП), электростатическими пылеуловителями мокрого типа и т.п. Окисленные оксиды азота преобразуются в кислородосодержащие кислоты, например в азотную кислоту и азотистую кислоту и соль.

[0051] Химические реакции указанного процесса растворения и стабилизации оксидов азота в форме кислородосодержащих кислот и солей описаны ниже.

[0052] Для обработки части потока технологического газа озоном существующие скрубберы и устройства контроля загрязнения воздуха (АРС) можно модифицировать просто путем разделения газохода и (или) скруббера на отсеки, обеспечив при этом достаточный контакт окисленной части потока с промывной средой и улавливание примесей до объединения данной части потока с его остатком, не обработанным озоном.

[0053] Когда обработанная озоном часть потока газа снова соединяется с остальным необработанным потоком газа, небольшое количество избыточного озона из обработанного потока сразу же поглощается в объединенном потоке. Реакция окисления происходит очень быстро, как показано в уравнении (1) выше. Таким образом, в повторно соединенном потоке не остается никакого остаточного озона. Кроме того, из-за избытка озона, который присутствует в обработанном потоке, почти все оксиды азота окисляются до пятивалентной формы и в количественном отношении улавливаются улавливающим устройством с незначительными количествами остаточного NO2.

[0054] Настоящее изобретение также обеспечивает возможность выхлопа без озона, когда желательна высокая степень удаления оксидов азота. Например, для удаления 90% оксидов азота 10% необработанного потока смешиваются с 90% обработанного потока, и остаточный озон из 90% обработанного потока разрушается необработанными оксидами азота, присутствующими в 10% потока газа.

[0055] Настоящее изобретение относится к способу и устройству для удаления примесей, таких как оксиды азота, относительно безопасным способом, который не приводит к образованию вторичных выбросов и требует меньшего количества озона. Кроме того, настоящее изобретение позволяет реализовать поэтапное снижение оксидов азота, чтобы соответствовать нормативам, которые предписывают постепенное снижение выбросов оксидов азота. На этапе 1, возможно, потребуется сокращение выбросов оксидов азота на 30-35%, в то время как на этапе 2 потребуется сокращение на 60-65%, а на этапе 3 - на 90-95%. С помощью способов настоящего изобретения указанные предписываемые уровни сокращения достигаются экономически эффективным способом.

[0056] Способы настоящего изобретения снижают уровень выбросов NO2 в потоке очищенного газа, выделяемого в атмосферу, и непрозрачность дымового факела вне зависимости от требуемого сокращения оксидов азота. Таким образом, остаточный озон в потоке очищенного газа удаляется и, следовательно, проскок озона сдерживается. Использование озона имеет оптимальные результаты при выполнении частичного уменьшения количества оксидов азота. Настоящее изобретение значительно снижает требование к продолжительности обработки для эффективного окисления оксидов азота, но не в ущерб производительности, и не вызывая проскока озона. Улучшенные результаты скруббера по химическому составу и, следовательно, улучшенная эффективность удаления оксиды серы сохраняются путем замедления разложения сульфита в промывной среде с помощью NO2. Таким образом, способы настоящего изобретения обеспечивают экономически эффективную обработку при выполнении постепенной или поэтапной борьбы с выбросами оксидов азота.

[0057] Как показано на Рис. 3, удельный расход озона на один моль удаленных оксидов азота остается практически идентичным. В идентичных условиях расход озона на 35% меньше при снижении содержания оксидов азота на 55% по сравнению с известными способами, описанными выше.

[0058] В дополнение к экономии количества потребляемого озона настоящее изобретение предусматривает блок «сухого» выхлопа, когда часть газового потока не очищается и, таким образом, не насыщается парами воды. Он исключает наличие остаточного озона и имеет очень низкое содержание NO2 в остающихся оксидах азота. Поскольку большинство поглощенных оксидов азота - это N2O5, в орошающей жидкости образуется только нитрат.

[0059] Обратимся теперь к Рис. 4, на котором схематично изображен вертикальный скруббер отходящего газа для окисления оксидов азота в разделенном на отсеки газоходе. Поток необработанного газа 30 выводится по газоходу 31 к скрубберу мокрой очистки с орошением 38. В соответствии с настоящим изобретением газоход 31 разделяется на секции для обработки части потока газа 30. Перегородка 34 разделяет газоход 31 на две равные зоны, А и В. Озон из газохода 32 выделяется из форсунки 33 для смешивания с потоком газа в зоне В. Примеси, в том числе и оксиды азота, полностью окисляются в зоне В до контакта с брызгами водной среды из форсунок 39, подсоединенных к распылительному коллектору 37 в зоне С. Окисленные примеси из зоны В, такие как N2O5 и HNO3, легко улавливаются в водных струях в зоне С. Газовый поток, выходящий из обеих зон С, смешивается в нижней части скруббера 38. При необходимости требование к продолжительности обработки можно восполнить с помощью небольшого избытка озона. Если объем газохода (зон А и В) недостаточен, или если газоход невозможно разделить, то можно разделить нижнюю часть скруббера 38 для создания зон А и В для окисления. Если присутствуют также оксиды серы, то, возможно, в скруббере потребуется установить внутренние устройства, чтобы избежать попадания капель из распылительной зоны в зону окисления. Если физическое разделение в нижней части скруббера 38 недопустимо, то озон можно вводить в зону нижней части, если окисленная часть потока газа поднимается в промывочную зону по вертикали без смешивания с оставшимся потоком газа. Таким образом, отобранная часть потока газа обрабатывается без физического разделения потока газа. С помощью современных средств моделирования потока, таких как расчетная гидродинамика (CFD), теперь появилась возможность обеспечить, что значительная часть, смешанная с озоном, остается изолированной, пока окисленный NOx не будет уловлен в промывной зоне. Таким образом, настоящее изобретение также можно реализовать на практике без физического разделения потока газа для обработки озоном.

[0060] Как далее показано на Рис. 4, скруббер 38 орошается водной средой 36 из отстойника 35 через насос 41 с помощью распылительного коллектора 37 и распылительных форсунок 39. Промывная среда, распыляемая в потоке газа, удаляет остатки примесей, таких как SO2, HCl и т.д. В отстойник 35 подается водная среда 36, состоящая из воды, реактивов и т.п. Часть данной промывной среды может непрерывно или периодически продуваться потоком 43, чтобы поддерживать концентрацию растворенных и взвешенных твердых частиц в пределах рабочего диапазона. На очистку оксидов азота значение рН в диапазоне от 2 до 14 или наличие содержания растворенных или взвешенных твердых частиц оказывают лишь незначительное влияние, поэтому другие средства регулирования параметров, такие как контроль рН и контроль продувки, подробно в данной заявке не описаны. Очищенный в колонне скруббера 38 поток газа затем проходит через туманоуловитель (каплеотделитель) 42 и выходит в атмосферу в виде потока очищенного газа 40 из выходного патрубка скруббера 38. При стандартном мокром обессеривании отходящих газов (FGD) на основе известняка отстойник скруббера 35 снабжен воздухораспределителем, который на рисунке не показан, для окисления сульфита кальция в сульфат.

[0061] Обратимся теперь к Рис. 5, на котором схематически изображен скруббер с несколькими трубами Вентури для мокрой очистки. В показанном примере газ, выделяемый из выходного газового потока 44 регенератора установки жидкостного каталитического крекинга (FCC), обрабатывается до удаления 50% оксидов азота. Скруббер состоит из четырех труб Вентури для газожидкостного контакта. Выходной газ потока 44 регенератора установки жидкостного каталитического крекинга перед смешиванием с озоном очищается в четырех трубах Вентури, каждая из которых обозначена цифрой 52. Выходной газ потока 44 регенератора установки жидкостного каталитического крекинга выводится в четыре трубы Вентури 52. В этих трубах Вентури каждый газожидкостный поток 44 контактирует с промывной средой, чтобы удалить кислые газы, включая оксиды серы, HCl и т.д., и твердые частицы, такие как мелкие частицы кокса и катализатора, присутствующие в выходном газе потока регенератора установки жидкостного каталитического крекинга. Выходные газоходы из двух труб Вентури 52 объединяются и образуют коленчатую трубу. В каждой коленчатой трубе озон вводится и смешивается с помощью системы закачки 46. Перегородка 48 делит каждую коленчатую трубу на зоны А и В. Система закачки 46 доставляет озон в газоход 45, образующий зону В каждой коленчатой трубы, для обработки 50% потока отходящего газа, выводимого из каждой пары труб Вентури 52.

[0062] Озон из системы закачки 46 смешивается с частью потока газа в газоходе 45, образуя зону окисления, обозначенную как зона В, которая имеет объем, больший, чем у зоны А. Примеси, включая оксиды азота, полностью окисляются в зоне В до того, как они дойдут до распылителей водной среды 53 в конце коленчатой трубы. Обе коленчатые трубы сообщаются с зоной С емкости для выделения 58. Окисленные примеси, такие как N2O5 и HNO3, легко улавливаются в водных струях 53. Смешивание газовых потоков, выходящих из коленчатых труб, становится возможным в зоне С в нижней части емкости 58. Если продолжительность обработки в коленчатых трубах недостаточна, нижнюю часть емкости 58 можно также разделить на зоны, чтобы продолжить окисление в самой емкости, чтобы дать оксидам азота поглощаться в объединенные капли, выделяемые из туманоуловителя 56.

[0063] Водная среда подается в трубы Вентури 52 из отстойника 49 через насос 55 при помощи коллектора 51. Та же самая среда также направляется в распылительные форсунки 53. Промывная среда, распыляемая в поток газа, также удаляет любые оставшиеся примеси, такие как SO2. В отстойник 49 подается промывная среда, состоящая из воды, реактивов и т.п. Часть данной промывной среды может непрерывно или периодически продуваться потоком 57, чтобы поддерживать концентрацию растворенных и взвешенных твердых частиц в пределах рабочего диапазона. На очистку оксидов азота значение рН в диапазоне от 2 до 14 или наличие содержания растворенных или взвешенных твердых частиц оказывают лишь незначительное влияние, поэтому другие средства регулирования параметров, такие как контроль рН и контроль продувки, подробно в данной заявке не описаны. Поток газа из емкости для выделения 58 течет через тарелку и комплект туманоуловителей 56 и выделяется в атмосферу в виде потока очищенного газа 54.

[0064] В соответствии с настоящим изобретением при обработке 50% газового потока концентрация выбросов оксидов азота снижаются с 35-45 частей на миллион до значения менее 20 частей на миллион.

[0065] В варианте осуществления настоящего изобретения, показанном на Рис. 6, поток отходящего газа 59, выходящего из камеры сгорания 70, очищается в скруббере с распылительной сушилкой 63 с помощью щелочи или щелочных гидроксидов, карбонатов или бикарбонатов, либо смеси указанных веществ в струе реагентов 64 для удаления примесей, за исключением оксидов азота. Экологические нормы предписывают снижение содержания оксидов азота на 60-65% в два этапа.

[0066] В скруббере с распылительной сушилкой 63 поток горячего газа 59 контактирует с потоком реактивов на водной основе 64, чтобы удалить оксиды серы, HCl, ртуть и другие примеси. Поток реактивов на водной основе из-за нагрева образует в газовом потоке мелкодисперсную пыль. Эти твердые частицы переносятся выходящим газовым потоком через газоход 60 в камеру рукавных фильтров 65, которая состоит из рукавов из тканевых фильтров. Камера рукавных фильтров 65 обычно состоит из блоков с несколькими отсеками. На Рис. 6 изображены три отсека для камеры рукавных фильтров 65. Содержащий озон газовый поток 61 проходит через систему трубопроводов 71 для смешивания с потоком отходящего газа, входит в какой-либо один из трех отсеков или во все три отсека камеры рукавных фильтров 65 в зависимости от содержания оксидов азота и требуемой степени удаления. При условии, что данный поток распределяется в отходящем газе равномерно, добавление небольшого избыточного количества озона в один отсек обеспечивает удаление около 33% оксидов азота, в то время как добавление озона в любые два из трех отсеков обеспечивает удаление 66% оксидов азота. Затем окисленные оксиды азота поглощаются твердым реагентом в камере рукавных фильтров 65.

[0067] Твердые частицы остаются внутри рукавных фильтров, а потоки газа проходят через среду тканевых фильтров. Твердые частицы, задержавшиеся и собранные на поверхности рукавных фильтров, по прошествии времени осаждаются пульсирующим течением и собираются в нижней части камеры рукавных фильтров. Твердые частицы периодически или постоянно удаляются в виде потока 66 для утилизации.

[0068] Все газовые потоки из различных отсеков снова соединяются в выпускном газоходе 67, образуя поток очищенного газа 69. При смешивании газовых потоков, выходящих из различных отсеков в газоход, какой-либо имеющийся в наличии остаточный озон немедленно потребляется оставшимися оксидами азота в потоке обработанного газа 69, который затем выбрасывается в атмосферу через выхлопную трубу 68.

[0069] Первоначально, на первом этапе, чтобы достичь снижения выбросов на 30%, озон вводится только в один отсек камеры рукавных фильтров 65. Позднее, чтобы достичь снижения на 60-65%, газовые потоки в любых двух из трех отсеков могут обрабатываться с небольшим стехиометрическим избытком озона.

[0070] Обратимся теперь к Рис. 7, на котором схематически изображен разделенный на зоны горизонтальный скруббер с орошением. Поток необработанного газа 72 проходит через систему газоходов 73 в горизонтальный скруббер мокрой очистки с орошением 74. Две перегородки 75, расположенные в скруббере 74 горизонтально, делят его на три одинаковые секции. Система газоходов 73 разделяет поток газа 72 по трем секциям в равном количестве. Содержащий озон поток газа 76 выводится в систему газоходов 73 через патрубки 84 для смешивания с потоком отходящих газов, проникая в любую одну, любые две или во все три секции в зависимости от содержания NOx и требуемой степени удаления.

[0071] Для отходящего газа с содержанием NOx 0,4-0,45 фунта на миллион БТЕ в потоке 72, требующего сокращения концентрации NOx до 0,15 фунта на миллион БТЕ, на выходе потока 77, газ, входящий в два из трех отсеков скруббера 74, смешивается с озоном.

[0072] Озон быстро окисляет примеси, такие как NOx, Hg и т.п., во входящем в скруббер газоходе до перехода в блок штуцеров 78, которые подают струю водной среды. Окисленные примеси, такие как N2O5 и HNO3, легко улавливаются в водных струях наряду с SOx, HCl и другими примесями. Если объем скруббера выше по потоку от зоны распыления (блок орошения 78) является недостаточным, то требование по продолжительности обработки для практически полного удаления NOx можно компенсировать использованием небольшого избытка озона.

[0073] Скруббер 74 орошается водной средой 79 из отстойника с помощью насоса 80 через распылительный коллектор 81 и блок штуцеров орошения 78. В отстойник подается водный поток, состоящий из воды, реагентов, таких как известь, известняк, кальцинированная сода, щелочные растворы, щелочи, щелочноземельные металлы, гидроксид аммония, карбонаты, бикарбонаты или смеси указанных веществ. Часть промывной среды может непрерывно или периодически продуваться потоком 82, чтобы поддерживать концентрацию растворенных и взвешенных твердых частиц в пределах рабочего диапазона. На очистку NOx значение рН в диапазоне от 2 до 14 или наличие содержания растворенных или взвешенных твердых частиц оказывают лишь незначительное влияние, поэтому другие средства регулирования параметров, такие как контроль рН и контроль продувки, подробно в данной заявке не описаны. При стандартном мокром обессеривании отходящих газов (FGD) на основе известняка отстойник скруббера также может быть снабжен воздухораспределителем, который на Рис. 7 не показан, для окисления сульфита кальция в сульфат.

[0074] Мелкодисперсные капли и туман из отходящего газа, выходящего из каждого из трех отсеков, удаляются с помощью туманоуловителя 83, и потоки газа снова соединяются в газоходе, образуя поток обработанного газа 77. Какой-либо оставшийся озон, имеющийся в различных отсеках, сразу же потребляется NOx, оставшимся в потоке обработанного газа 77.

[0075] В соответствии с настоящим изобретением потребление озона на 25% меньше при снижении содержания NOx с 0,45 фунта на миллион БТЕ до 0,15 фунта на миллион БТЕ по сравнению со значениями, указанными в описании известного уровня техники (патенты США №№6162409, 5206002, 6649132 и 7303735) в идентичных условиях.

[0076] В другом примере количество выбросов NOx из котлов, работающих на сжигании биомасс, на первом этапе требуется снизить с 0,7 фунта на миллион БТЕ до 0,45 фунта на миллион БТЕ и, в итоге, на втором этапе до менее 0,3 фунта на миллион БТЕ. По экологическим нормам очистка от других загрязняющих веществ не требуется. Предлагаемое решение обеспечивает универсальность при постепенном снижении концентрации NOx путем обработки необходимого количества газового потока с помощью незначительного стехиометрического избытка озона на каждом этапе.

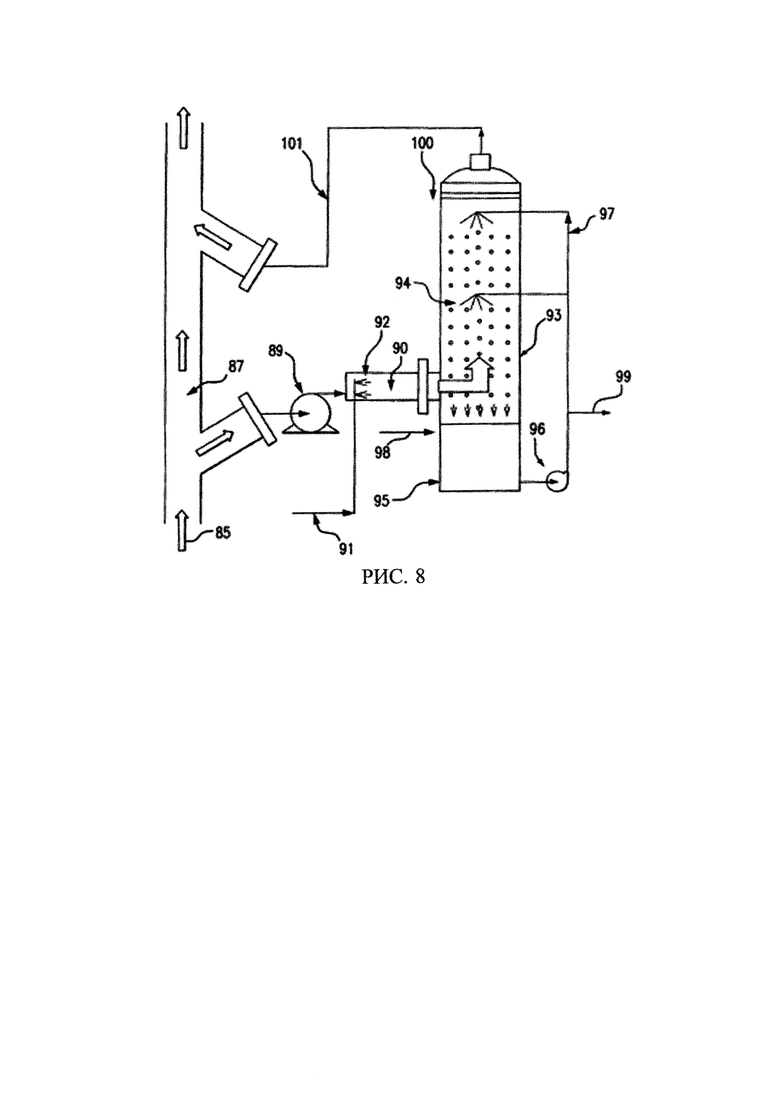

[0077] Что касается варианта осуществления изобретения, показанного на Рис. 8, то на нем схематически изображено устройство для частичной очистки потока отходящих газов. Поток необработанного газа 85 поступает через основной газовый коллектор 87. Часть данного газового потока в коллекторе 87 отводится с помощью вентилятора 89 в газоход 90, и она практически прямо пропорциональна требованиям по удалению NOx. Для удаления 50% оксидов азота 50% потока газа 85 направляются вентилятором 89 в газоход 90. Поток данного газа изменяется с помощью привода с частотным регулированием вентилятора 89. Озон, подаваемый из источника 91, выводится в форсунки впрыскивания озона 92, где озон смешивается с потоком газа в газоходе 90. Количество впрыскиваемого озона немного превышает стехиометрическую потребность в расчете на количество NOx, присутствующего в данной части газового потока. Стехиометрическое требование составляет 1,5 моля озона на 1 моль содержания NO и 0,5 моля озона на 1 моль содержания NO2 в данной части потока отходящего газа.

[0078] Поток газа, смешанный с озоном, выводится из газохода 90 в колонну скруббера 93. Озон в газоходе 90 быстро окисляет примеси, такие как NOx, Hg и т.п., в потоке отходящего газа, поступающего в скруббер 93, до попадания в водную струю из форсунок 94, расположенных в скруббере 93 на определенном расстоянии друг от друга по вертикали. Окисленные примеси, такие как N2O5 и HNO3, легко улавливаются водными струями из форсунок 94, наряду с любыми другими примесями, если они имеются.

[0079] В скруббер 93 подается водная среда из отстойника скруббера 95 посредством рециркуляции 96 через распылительный коллектор 97 в блок штуцеров орошения 94 в скруббере 93. В отстойник 95 подается водный поток 98, состоящий из воды, реагентов, таких как известь, известняк, кальцинированная сода, щелочные растворы, щелочи, щелочноземельные металлы, гидроксид аммония, карбонаты, бикарбонаты или смеси указанных веществ. Часть промывной среды 98 может непрерывно или периодически продуваться потоком 99, чтобы поддерживать концентрацию растворенных и взвешенных твердых частиц в пределах рабочего диапазона. На очистку NOx значение рН в диапазоне от 2 до 14 или наличие содержания растворенных или взвешенных твердых частиц оказывают лишь незначительное влияние, поэтому другие средства регулирования параметров, такие как контроль рН и контроль продувки, подробно в данной заявке не описаны.

[0080] Мелкодисперсные капли и туман из обработанного отходящего газа, выходящего из скруббера 93 после водных струй, удаляются с помощью туманоуловителя 100. После этого поток обработанного газа 101 снова соединяется с необработанной частью потока отходящего газа 85 в газовом коллекторе 87. При смешивании потока обработанного газа 101 с потоком необработанного газа 85 любой присутствующий оставшийся озон сразу же потребляется NOx в оставшейся части потока необработанного газа 85.

[0081] Хотя настоящее изобретение описано на примере конкретных вариантов его осуществления, понятно, что для специалистов в данной области техники будут очевидны и другие многочисленные формы и модификации настоящего изобретения. Прилагаемую формулу данного изобретения в широком смысле следует толковать как имеющую отношение ко всем его означенным очевидным формам и модификациям, которые находятся в пределах сущности и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЧАСТИЧНОГО УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ ИЗ ТЕХНОЛОГИЧЕСКОГО ГАЗОВОГО ПОТОКА | 2015 |

|

RU2698835C2 |

| Удаление оксидов азота (NOx) из выходящих газообразных потоков | 2019 |

|

RU2793746C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2686037C1 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ИЗ ВЫХОДЯЩИХ ГАЗОВ | 2014 |

|

RU2648894C2 |

| УСОВЕРШЕНСТВОВАННОЕ ПРОИЗВОДСТВО АЗОТНОЙ КИСЛОТЫ | 2012 |

|

RU2602148C2 |

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ПОТОКА ГАЗА | 2011 |

|

RU2573677C2 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| СПОСОБЫ ОЧИСТКИ ПОТОКОВ ОТХОДЯЩИХ ГАЗОВ ИЗ СПОСОБОВ СЖИГАНИЯ ОТХОДОВ | 2014 |

|

RU2675897C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2667149C1 |

| Получение красного железоокисного пигмента | 2013 |

|

RU2649430C2 |

Изобретение относится к способу и устройству для удаления примесей, таких как оксиды азота, оксиды серы, твердые частицы, тяжелые металлы, а также других кислых газов, которые образуются в химических и металлургических процессах при полном и частичном сгорании из газовых потоков. Способ включает разделение потока технологического газа как минимум на два потока технологического газа, подачу озона для контакта как минимум с одним из отделенных потоков технологического газа для окисления примесей в данном потоке газа и подачу как минимум одного из потоков технологического газа, контактирующего с озоном, в скруббер для удаления окисленных примесей из газовых потоков. Устройство включает газоход для вывода потока технологического газа из отходящих продуктов процесса горения, подсоединенный к газоходу скруббер для приема потока технологического газа, содержащего примеси, источник озона, установленный в первой зоне потока технологического газа скруббера для селективного смешивания с потоком технологического газа, и вторую зону потока технологического газа скруббера, в которой нет озона, и озон, смешанный с потоком технологического газа в первой зоне, который окисляет оксиды азота, присутствующие в первой зоне потока технологического газа. Изобретение обеспечивает эффективное удаление примесей, а также достижение сверхнизких концентраций оксидов азота в очищенном потоке. 4 н. и 17 з.п. ф-лы, 8 ил.

1. Способ частичного удаления примесей из потока технологического газа, включающий в себя следующие этапы:

разделение потока технологического газа как минимум на два потока технологического газа;

подачу озона для контакта как минимум с одним из отделенных потоков технологического газа для окисления примесей в данном потоке газа;

подачу как минимум одного из потоков технологического газа, контактирующего с озоном, в скруббер для удаления окисленных примесей из газовых потоков.

2. Способ по п. 1, который включает в себя:

разделение скруббера как минимум на два отсека для поступления потоков технологического газа;

вывод потока технологического газа в разделенный на отсеки скруббер для пропорционального разделения потока газа исходя из желаемой степени удаления NOx как минимум на два потока технологического газа, подаваемых через два данных отсека;

селективную подачу озона как минимум в один из данных отсеков для дополнительного смешивания с потоком технологического газа, подаваемого через данный отсек, для быстрого окисления примесей в газовом потоке.

3. Способ по п. 1, который включает в себя улавливание окисленных примесей в отделенном потоке газа в улавливающее устройство для удаления окисленных примесей из данного потока отделенного газа.

4. Способ по п. 1, который включает в себя очистку потока технологического газа, содержащего примеси, перед смешиванием с озоном путем селективного охлаждения, гашения и предварительной очистки примесей.

5. Способ по п. 1, который включает в себя:

обработку первой заданной процентной доли потока технологического газа озоном для окисления содержащихся в нем примесей;

последующую обработку второй заданной процентной доли потока технологического газа озоном, которая больше, чем первая заданная процентная доля потока обработанного газа;

дальнейшую обработку третьей заданной процентной доли потока технологического газа озоном, которая больше, чем вторая заданная процентная доля потока обработанного газа, во время которой из потока технологического газа удаляется существенная часть примесей.

6. Способ по п. 1, который включает в себя:

разделение скруббера как минимум на два отсека, чтобы принимать в одном отсеке окисленную часть потока технологического газа;

контакт окисленной части потока технологического газа с очистительной средой в скруббере, чтобы удалить окисленные примеси из потока технологического газа;

улавливание окисленных примесей, удаленных из потока технологического газа;

последующее объединение части потока технологического газа, свободной от примесей, с той частью потока технологического газа, которая их содержит.

7. Способ по п. 1, который включает в себя:

объединение потока газа, свободного от примесей и содержащего избыточное количество озона, с газовым потоком, содержащим примеси;

окисление избыточного количества озона в объединенном потоке газа в результате контакта с газовым потоком, содержащим примеси, чтобы тем самым удалить излишек озона из объединенного газового потока.

8. Способ по п. 1, который включает в себя смешивание заданной процентной доли потока технологического газа, содержащего примеси, с заданной процентной долей потока технологического газа, не содержащего примесей и содержащего избыточное количество озона, чтобы создать объединенный поток газа, и потребление избытка озона примесями, присутствующими в объединенном потоке газа.

9. Способ по п. 1, который включает в себя сокращение продолжительности пребывания разделенных потоков технологического газа в скруббере путем добавления излишка озона в отделенный поток газа.

10. Способ частичного удаления примесей из потока технологического газа, включающий в себя следующие стадии:

подготовку потока технологического газа, выделяемого во время процесса сгорания;

разделение потока технологического газа как минимум на два потока технологического газа;

ввод озона как минимум в один из разделенных потоков технологического газа, чтобы обеспечить смешивание озона с примесями, включая оксиды азота, в данном отделенном потоке технологического газа;

окисление оксидов азота в отделенном потоке технологического газа путем смешивания с озоном;

улавливание окисленных оксидов азота в улавливающем устройстве, чтобы удалить оксиды азота из отделенного потока технологического газа;

повторное соединение отделенного потока технологического газа, в котором практически отсутствуют оксиды азота, с остатком потока технологического газа, в котором примеси присутствуют.

11. Способ по п. 10, который включает в себя удаление окисленных оксидов азота в отделенном потоке газа на охлаждающих поверхностях, выбранных из группы, состоящей из теплообменника, конденсатора и каплеобразующего устройства.

12. Способ по п. 10, который включает в себя улавливание окисленных примесей, удаленных из газового потока, в улавливающем устройстве, выбранном из группы, состоящей из тканевого фильтра, электростатических пылеуловителей мокрого и сухого типа, скруббера с водяным орошением, скруббера сухой очистки, камеры рукавных фильтров, охлаждающих поверхностей и туманоуловителя.

13. Способ по п. 10, который включает в себя удаление заданной процентной доли технологического газа из потока технологического газа для окисления практически такой же процентной доли оксидов азота в технологическом газе, что и процентная доля технологического газа, удаленного из данного потока газа.

14. Способ по п. 10, который включает в себя:

повторное соединение потока газа, не содержащего оксидов азота с потоком газа, их содержащим;

потребление какого-либо избытка озона, присутствующего в повторно соединенных потоках газа, путем смешивания озона с примесями, присутствующими в повторно соединенном потоке газа.

15. Способ по п. 10, который включает в себя:

обработку одного из разделенных потоков технологического газа озоном, чтобы быстро окислить примеси, которые в нем содержатся, перед подачей обработанного потока технологического газа в улавливающее устройство;

орошение потока обработанного газа в улавливающем устройстве водной средой, чтобы удерживать окисленные примеси в водной струе;

удаление тумана и капель из потока обработанного технологического газа на выходе из улавливающего устройства;

повторное соединение потока обработанного технологического газа с потоком технологического газа, в котором содержатся примеси, чтобы излишек озона, присутствующий в снова соединенных технологических потоках газов, был израсходован примесями, содержащимися в данном потоке.

16. Способ по п. 10, который включает в себя:

повторное соединение отделенного потока газа, в котором практически отсутствуют удаленные из него окисленные оксиды азота, с оставшимся отделенным потоком газа, который не подвергался обработке озоном, для образования объединенного потока газа;

потребление в объединенном потоке газа излишка озона, присутствующего в потоке газа, из которого удалены окисленные оксиды азота, путем смешивания излишка озона с оксидами азота в потоке необработанного газа, с целью удалить весь избыток озона из объединенного потока газа.

17. Устройство для частичного удаления примесей из потока технологического газа, которое включает в себя:

газоход для вывода потока технологического газа из отходящих продуктов процесса горения;

подсоединенный к указанному газоходу скруббер для приема потока технологического газа, содержащего примеси;

источник озона, установленный в первой зоне потока технологического газа вышеуказанного скруббера для селективного смешивания с потоком технологического газа, и вторую зону потока технологического газа вышеуказанного скруббера, в которой нет озона;

озон, смешанный с потоком технологического газа в вышеуказанной первой зоне, который окисляет оксиды азота, присутствующие в первой зоне потока технологического газа.

18. Устройство для частичного удаления примесей из потока технологического газа по п. 17, которое включает в себя:

вышеуказанный газоход, разделенный на первый и второй отсек для приема потока технологического газа;

вышеуказанный первый отсек вышеуказанного газохода, орошаемого озоном;

вышеуказанный первый отсек вышеуказанного газохода, принимающего озон для смешивания с потоком технологического газа, чтобы окислить содержащиеся в нем примеси;

третий отсек вышеуказанного газохода, расположенного ниже по потоку от первого и второго отсека, в котором находится водная среда орошения для улавливания окисленных примесей в потоке технологического газа для удаления примесей, окисленных в первой зоне потока технологического газа;

вышеуказанный третий отсек вышеуказанного газохода, выводящего поток технологического газа из первой зоны без примесей и поток технологического газа с примесями из второй зоны в вышеуказанный скруббер;

вышеуказанный скруббер, повторно перемешивающий потоки технологических газовых потоков из первой и второй зон; и

вышеуказанный скруббер, образующий струю водной среды в повторно смешанных потоках технологического газа, чтобы удалить все оставшиеся примеси, окисленные избытком озона, оставшиеся в повторно смешанных потоках технологического газа.

19. Устройство для частичного удаления примесей из потока технологического газа по п. 17, которое включает в себя:

вышеуказанный скруббер, содержащий несколько труб Вентури, для приема потока технологического газа, выделяемого в процессе сгорания;

вышеуказанные трубы Вентури, в каждой из которых находится газоочистительная среда, которая контактирует с пропускаемым через них потоком технологического газа, чтобы удалить кислые газы и твердые частицы из технологического газа;

газоход, разделенный на первый и второй отсек, для приема технологического газа, выпускаемого из вышеуказанных труб Вентури;

указанный первый отсек газохода, в который выборочно вводится озон для смешивания с технологическим газом в указанном первом отсеке газохода, чтобы окислялся только заданный процент технологического газа, выходящего из указанных труб Вентури;

улавливающее устройство для приема потоков технологического газа из указанных первого и второго отсеков газохода;

указанное улавливающее устройство, снабженное струями водной среды для улавливания окисленных примесей в технологическом газе для их удаления из потока технологического газа.

20. Устройство для частичного удаления примесей из потока технологического газа по п. 17, которое включает в себя:

поток водных реагентов, контактирующий с потоком технологического газа в указанном газоходе для образования мелкодисперсной пыли твердых частиц в данном потоке технологического газа;

модульное улавливающее устройство, включающее в себя камеру с несколькими рукавными фильтрами для приема потока газа, содержащего мелкодисперсную пыль твердых частиц;

впрыскивающее устройство для подачи озона в заданный отсек указанной камеры рукавных фильтров, в которой находятся твердые реагенты для достижения заданного процента окисления примесей в потоке газа;

указанный твердый реагент, находящийся в указанном отсеке указанной камеры рукавных фильтров, поглощающий окисленные примеси, в то время как поток газа без примесей выходит из вышеуказанного отсека;

выходной газоход, выходящий из каждого из указанных отсеков, для объединения потоков газа, вытекающих из каждого из указанных отсеков, и формирования потока обработанного газа;

вышеуказанный выходной газоход, обеспечивающий смешивание газовых потоков, выходящих из указанных отсеков, чтобы какой-либо оставшийся озон потреблялся примесями, оставшимися в потоке обработанного газа.

21. Способ частичного удаления примесей из потока технологического газа, состоящий из следующих этапов:

обработки потока технологического газа, выделяемого в процессе сгорания; ввода озона в часть потока технологического газа, чтобы обеспечить смешивание озона с примесями, включая оксиды азота, в данной выбранной части потока технологического газа;

окисления оксидов азота в данной выбранной части потока технологического газа путем смешивания с озоном;

улавливания окисленных оксидов азота в улавливающем устройстве, чтобы удалить оксиды азота из выбранной части потока технологического газа; повторного соединения выбранной части потока технологического газа с остатком потока технологического газа, в котором содержатся примеси.

| US 6136284 A, 24.10.2000 | |||

| US 6197268 B1, 06.03.2001 | |||

| US 8444942 B2, 21.05.2013 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОКИСЛОВ АЗОТА И ОКИСЛОВ СЕРЫ | 1999 |

|

RU2161528C2 |

Авторы

Даты

2018-02-28—Публикация

2014-10-07—Подача