Предлагаемое изобретение относится к вакуумной технологии и может быть использовано в производстве твердотельных, вакуумных и газоразрядных приборов, а также для накачки газоразрядных лазеров.

Известно устройство для плазмохимической обработки вакуумных приборов (авт. св. СССР N 411553, H 05 B 9/00, публ. 24.04.72), содержащее источник ВЧ энергии и неоднородный натрузочный волновой тракт (анодную линию), состоящий из последовательно расположенных камерных реакторов, состоящих из цельного металлического цилиндра, разделенного диафрагмами, и нагрузочно-транспортный канал из диэлектрической трубы с малыми потерями для перемещения обрабатываемого материала.

Однако указанное устройство обладает следующими недостатками: существуют дальняя и ближняя перекрестные электродинамические связи между модулями-реакторами, т.е. неизбежны их взаимные влияния; для обеспечения непрерывности и технологической адекватности обрабатываемого продукта требуется обеспечить временную стабильность подачи и транспортировки количества обрабатываемого продукта, что значительно усложняет ведение процесса.

Кроме того, известно устройство для плазмохимической обработки вакуумных приборов (авт. св. N 1778817), являющееся прототипом предлагаемого изобретения, содержащее источник ВЧ энергии, состоящий из управляемых источников тока, а также неоднородный нагрузочный волновой тракт (анодную линию), состоящий из последовательно соединенных фильтров нижних частот и дискретно размещенных технологических объемов, включающих в себя диэлектрические оболочки и токопроводящие электроды, представляющие собой емкости, один из зажимов которых соединен с выходом соответствующего фильтра нижних частот (ФНЧ), а другой с общим проводом, причем технологические объемы вынесены за пределы анодной линии.

Однако указанное устройство обладает следующими недостатками: невозможность конвейеризации технологических процессов, как следствие дискретного размещения технологических зон, относительно низкий КПД и низкая однородность реакторной плазмы в реакторах больших объемов, что обуславливает нежелательную зависимость параметров обрабатываемых приборов от их геометрии и положения в технологическом объеме, что сказывается на качестве обработки. Недостатком является также необходимость размещения средств откачки в каждой из технологических зон, что увеличивает стоимость установки и потребление электроэнергии.

Задачей предлагаемого изобретения является создание устройства для плазмохимической обработки электронных приборов, в котором обеспечивается возможность конвейеризации технологических процессов, уменьшается стоимость установки, уменьшается потребление электроэнергии, повышается КПД устройства, а также улучшается качество обработки приборов за счет обеспечения однородности плазмы в технологическом объеме.

Это достигается тем, что в известном устройстве, содержащем технологический объем и источник ВЧ энергии в виде усилителя с распределенным усилением, состоящего из управляемых источников тока, управляющие входы которых соединены со входами ФНЧ сеточной линии, а выходные зажимы управляемых источников тока соединены с соответствующими входами фильтров нижних частот, последовательное включение которых образует анодную линию, индуктивные элементы звеньев фильтров нижних частот которой намотаны на внешние стенки рабочей зоны технологического объема и представляют собой спираль с постоянным шагом.

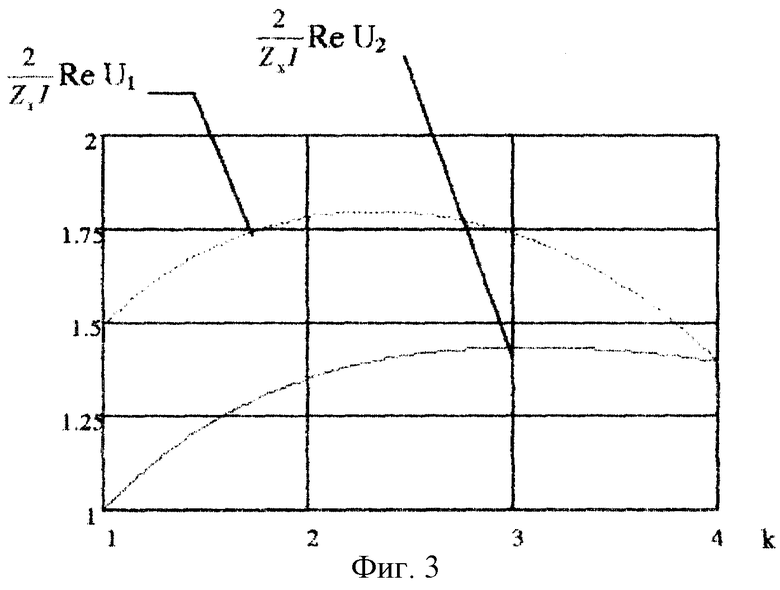

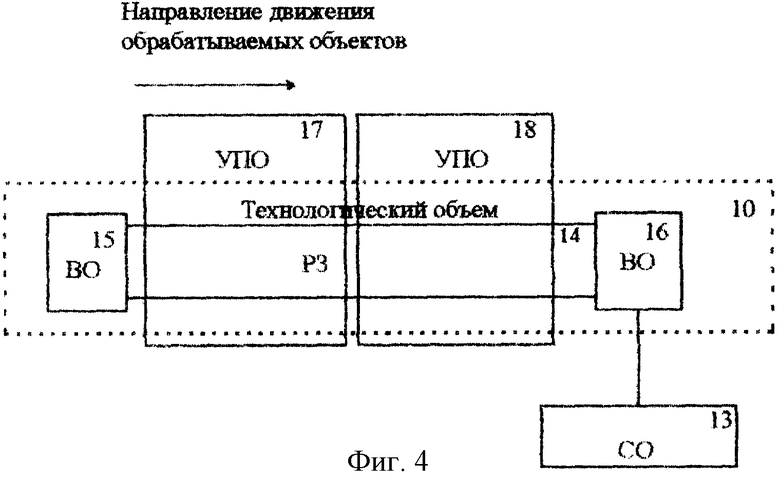

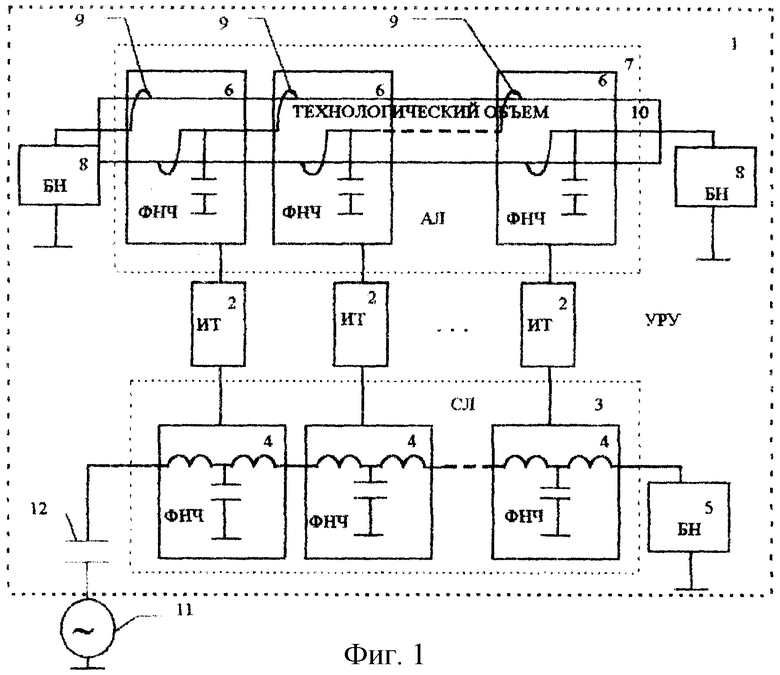

На фиг. 1 приведена структурная схема предлагаемого устройства; на фиг. 2 и 3 - графики, характеризующие его работу; на фиг. 4 - структурная схема конвейерного технологического комплекса.

Предлагаемое устройство (фиг. 1) содержит усилитель с распределенным усилением (УРУ)1, состоящий из управляемых источников тока (ИТ) 2, управляющие входы которых соединены с выходами соответствующих звеньев ФНЧ 4 сеточной линии (СЛ) 3, представляющих собой Т-образные реактивные четырехполюсники; выход последнего звена ФНЧ нагружен на балластную нагрузку (БН) 5. Выходные зажимы управляемых ИТ 2 соединены с соответствующими входами ФНЧ 6, последовательное включение которых образует анодную линию (АЛ) 7. Вход первого ФНЧ 6 АЛ 7 и выход последнего соединены соответственно с балластными БН 8.

Индуктивные элементы 9 ФНЧ 6 анодной линии 7 намотаны на внешние стенки рабочей зоны технологического объема 10. Задающий моночастотный генератор 11, собранный, например, по схеме емкостной трехточки, подключается к входным зажимам СЛ 4 через разделительный конденсатор 12.

Устройство работает следующим образом.

При подключении задающего генератора 11 к входным зажимам СЛ 3 входной сигнал претерпевает частотнозависимый фазовый сдвиг в каждом из звеньев ФНЧ 4 и подается на управляющие зажимы источников тока 2.

Усиленный источниками тока сигнал подается на входы ФНЧ - 6 анодной линии 7. Так как сеточная и анодная линии являются низкочастотными аналогами линий с распределенными параметрами, то происходящие в них процессы можно рассматривать как волновые.

Таким образом, в анодной линии возбуждаются прямые (направленные от зажимов задающего генератора) и обратные (направленные в противоположную сторону) волны, аналитическое выражение для напряжений которых можно записать следующим образом.

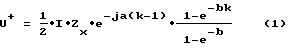

Выражение для напряжения прямой волны:

Для напряжения обратной волны: ,

,

где I - ток источников тока (активных элементов);

Zx - характеристическое сопротивление звена анодной линии;

a - фазовый сдвиг на одно звено ФНЧ (при заданной частоте);

b - собственное затухание анодной линии (b = const);

k - номер звена ФНЧ;

N - число звеньев в анодной линии.

В начале производственного цикла обрабатываемые приборы помещаются в обособленный элемент технологического объема 10, вынесенный за пределы зоны, охваченной индуктором, и затем последовательно транспортируются вдоль рабочей зоны технологического объема (охваченной индуктором), где последовательно осуществляются технологические операции и затем накапливаются в противоположной части технологического объема, также вынесенной за пределы его рабочей зоны.

В силу того, что индуктивные элементы 9 ФНЧ 6 анодной линии 7 намотаны на внешние стенки рабочей зоны технологического объема 10, прямые и обратные волны создают ВЧ электромагнитное поле в объеме, которое ионизирует газ, заполняющий технологический объем. Часть энергии волн, не попадающая в технологический объем 10, рассеивается в БН 5, 8.

Произведем сравнительную интегральную оценку КПД анодной линии предлагаемого устройства и устройства-прототипа, полагая U+, U- непрерывными функциями k.

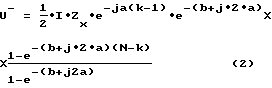

Для предлагаемого устройства интегральная оценка КПД имеет вид:

Для устройства-прототипа, которое работает с подавлением обратных волн, т. е. когда U- = 0 выражение для интегральной оценки КПД запишем следующим образом: ,

,

где F1, F2 - интегральные оценки КПД предлагаемого устройства и прототипа соответственно.

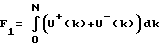

Рассмотрим отношение:

Введем обозначение:

Очевидно, что выполнение неравенства Re Э > 0 будет свидетельствовать о превышении КПД предлагаемого устройства над КПД прототипа.

Результат численного расчета Re Э = f(a) при значении затухания b = 1Неп (значение затухания является функцией параметров плазмы, в данном случае выбрано одно из характерных значений) представлен на фиг. 2. Нетрудно видеть, что превышение КПД предлагаемого устройства над КПД устройства-прототипа достигается не для всех возможных значений фазового сдвига, а в пределах некоторых промежутков, внутри которых следует выбирать значение сдвига.

Критерием продольной однородности плазмы можно считать равномерность зависимости напряжения в анодной линии от номера активного элемента УРУ, поскольку это условие обеспечивает одинаковый уровень мощности, поступающей в объем в продольном направлении при прочих равных условиях.

Напряжение в анодной линии предлагаемого устройства является результатом суперпозиции прямых и обратных волн:

U1 = U+ + U-

В анодной линии устройства-прототипа обратные волны подавлены (U- = 0), т.е.

U2 = U+

Здесь U1, U2 - напряжения в анодных линиях предлагаемого устройства и устройства-прототипа соответственно. Графики зависимостей Re U1 = f(k), Re U2 = f(k) для a = 0.15 рад (см. фиг. 2); b = 1Неп. N = 4 представлены на фиг. 3.

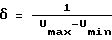

Для оценки равномерности зависимостей напряжений от номера активного элемента введем показатель равномерности характеристик, как:

Нетрудно видеть, что δ1= 2.5B-1, δ2 = 0.14B-1, т.е. напряжение в анодной линии 7 предложенного устройства в меньшей степени зависит от k, что обуславливает значительно большую продольную однородность реакторной плазмы, т. е. зависимость параметров обрабатываемых приборов от их геометрии и положения в технологическом объеме для предлагаемого устройства проявлена в меньшей степени, чем для устройства-прототипа. Иными словами, предлагаемое устройство обладает более высоким качеством обработки приборов.

Конвейерный технологический комплекс на основе предлагаемого устройства может быть организован следующим образом (фиг. 4): технологический объем 10, имеющий единую систему откачки (СО) 13, состоит из рабочей зоны (РЗ) 14, представляющей собой, например, протяженный диэлектрический цилиндр, и примыкающей к нему слева вспомогательной области (ВО) 15, предназначенной для непрерывной подачи обрабатываемых приборов в рабочую зону (РЗ) 14. Для хранения обработанных приборов в течение производственного цикла рабочая зона (РЗ) 14 справа ограничена вспомогательной областью (ВО) 16. Вдоль рабочей зоны (РЗ) 14 расположены устройства для плазмохимической обработки (УПО) 17, 18, обеспечивающие заданное продольное распределение мощности. Обрабатываемые приборы помещаются во вспомогательную область (ВО) 15, затем технологический объем 10 откачивается, и производится напуск рабочей газовой смеси, после чего обрабатываемые приборы последовательно транспортируются через рабочую зону (РЗ) 14, в которой устройства для плазмохимической обработки (УПО) 17, 18 поддерживают газовый разряд с заданным продольным распределением мощности, необходимым для реализации данного технологического процесса, и накапливаются во вспомогательной области (ВО) 16. После того, как все обрабатываемые приборы перейдут из вспомогательной области (ВО) 15 в (ВО) 16, производственный цикл заканчивается.

Покажем, что стоимость установки и потребление электроэнергии у предлагаемого устройства меньше, чем у устройства-прототипа. Положим, что стоимость одной откачной системы - P, а ее расход электроэнергии - E. Тогда для устройства-прототипа расход электроэнергии можно представишь в виде:

Eо = NE,

где N - число технологических объемов;

Eо - электроэнергия, потребляемая откачной системой устройства-прототипа.

Так как предлагаемое устройство имеет только одну откачную систему, то очевидно, что

E1 = E,

где E1 - электроэнергия, потребляемая откачной системой предлагаемого устройства-прототипа;

Очевидно, что E1 < Eо, что свидетельствует о более низком потреблении электроэнергии откачной системой предлагаемого устройства.

Запишем выражение для стоимости откачного оборудования устройства-прототипа:

Pо = NP,

где Pо - стоимость откачного оборудования устройства-прототипа;

для предлагаемого устройства:

P1 = P,

где P1 - стоимость откачного оборудования предлагаемого устройства.

Очевидно, что P1 < Pо. Это свидетельствует о том, что откачное оборудование предлагаемого устройства обладает меньшей стоимостью по сравнению с устройстом-прототипом.

Таким образом, предлагаемое устройство обладает более высоким КПД по сравнению с устройством-прототипом, более высоким качеством обработки приборов, меньшей стоимостью, меньшим потреблением электроэнергии, а также достигается принципиальная возможность создания на его основе конвейерных технологических комплексов, реализующих групповой процесс изготовления электронных приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1999 |

|

RU2175153C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2003 |

|

RU2262150C2 |

| МНОГОЧАСТОТНЫЙ АВТОГЕНЕРАТОР | 2003 |

|

RU2257000C2 |

| МНОГОЧАСТОТНЫЙ АВТОГЕНЕРАТОР РАДИОЧАСТОТНОГО ДИАПАЗОНА | 2006 |

|

RU2319284C1 |

| УСИЛИТЕЛЬ МОЩНОСТИ С РАСПРЕДЕЛЕННЫМ УСИЛЕНИЕМ | 1992 |

|

RU2089038C1 |

| УСТРОЙСТВО ДЛЯ ВЫЯВЛЕНИЯ ПРИСОЕДИНЕНИЯ С ЗАМЫКАНИЕМ НА ЗЕМЛЮ В СЕТИ С ИЗОЛИРОВАННОЙ НЕЙТРАЛЬЮ | 1999 |

|

RU2157038C1 |

| СПОСОБ СОЗДАНИЯ ШИРОКОПОЛОСНЫХ КВАЗИШУМОВЫХ СВЕРХВЫСОКОЧАСТОТНЫХ СИГНАЛОВ БОЛЬШОЙ МОЩНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2150765C1 |

| ВЕНТИЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1997 |

|

RU2124263C1 |

| РАДИОПЕРЕДАТЧИК С ШИРОТНО-ИМПУЛЬСНЫМ МОДУЛЯТОРОМ | 1991 |

|

RU2007868C1 |

| РАДИОПРИЕМНИК ЧАСТОТНО-МОДУЛИРОВАННЫХ СИГНАЛОВ | 1994 |

|

RU2097920C1 |

Изобретение относится к вакуумной технологии и может быть использовано в производстве твердотельных, вакуумных и газоразрядных приборов, а также для накачки газоразрядных лазеров. Техническим результатом является возможность конвейеризации технологических процессов, уменьшение стоимости установки, уменьшение потребления электроэнергии, повышение КПД устройства, а также улучшение качества обработки приборов за счет обеспечения однородности плазмы в технологическом объеме. Устройство для плазмохимической обработки электронных приборов, содержащее технологический объем и источник ВЧ энергии в виде усилителя с распределенным усилением (УРУ)1, состоящего из управляемых источников тока (ИТ), управляющие входы которых соединены со входами соответствующих звеньев фильтров нижних частот (ФНЧ) - сеточной линии (СЛ)1, а выходные зажимы управляемых источников тока (ИТ)1 соединены с соответствующими входами фильтров нижних частот (ФНЧ) - последовательное включение которых образует анодную линию (АЛ). При этом индуктивные элементы - звеньев фильтров нижних частот (ФНЧ)6 анодной линии (АЛ) намотаны на внешние стенки диэлектрической оболочки технологического объема и представляют собой спираль с постоянным шагом. 4 ил.

Устройство для плазмохимической обработки электронных приборов, содержащее технологический объем и источник ВЧ энергии в виде усилителя с распределенным усилением, состоящего из управляемых источников тока, управляющие входы которых соединены с выходами соответствующих звеньев фильтров нижних частот сеточной линии, а выходные зажимы управляемых источников тока соединены с соответствующими входами фильтров нижних частот, последовательное включение которых образует анодную линию и которые содержат индуктивные элементы, отличающееся тем, что индуктивные элементы звеньев фильтров нижних частот анодной линии намотаны на внешние стенки рабочей зоны технологического объема и представляют собой спираль с постоянным шагом.

| Устройство для плазмохимической обработки электронно-вакуумных приборов | 1990 |

|

SU1778817A1 |

| 1972 |

|

SU411553A1 | |

| Стекло | 2018 |

|

RU2668673C1 |

| КОЛЕСНАЯ СТАЛЬ | 2013 |

|

RU2599924C2 |

Авторы

Даты

2001-10-20—Публикация

1999-02-19—Подача