сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1999 |

|

RU2175171C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2003 |

|

RU2262150C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1999 |

|

RU2175153C2 |

| МНОГОЧАСТОТНЫЙ АВТОГЕНЕРАТОР | 2003 |

|

RU2257000C2 |

| МНОГОЧАСТОТНЫЙ АВТОГЕНЕРАТОР РАДИОЧАСТОТНОГО ДИАПАЗОНА | 2006 |

|

RU2319284C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЛАТЕРАЛЬНОЙ ОДНОРОДНОСТИ И ПЛОТНОСТИ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ В ШИРОКОАПЕРТУРНЫХ ТЕХНОЛОГИЧЕСКИХ РЕАКТОРАХ МИКРОЭЛЕКТРОНИКИ | 2021 |

|

RU2771009C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЭЛЕКТРОНОВ В ПЛАЗМЕ МЕТОДОМ ОПТИЧЕСКОЙ СПЕКТРОСКОПИИ | 2013 |

|

RU2587468C2 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2020 |

|

RU2753823C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2249883C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

Использование: производство электровакуумных приборов. Сущность изобретения: источник ВЧ-энергии в устройстве выполнен в виде распределенного генератора тока, а неоднородный нагрузочный волновой тракт образован последовательно соединенными фильтрами нижних частот, произведение величины емкости на величину индуктивности каждого из которых выбрано постоянным, при этом емкость каждого фильтра нижних частот определяется по аналитическому выражению, приведенному в тексте описания. 2 ил., 1 табл.

Изобретение относится к устройствам, реализующим технологию производства электронно-вакуумных приборов (ЭПВ), и может быть использовано для плазменной химико-термической обработки изделий произвольной конфигурации и объема.

Известно устройство (заявка Франции № 2599924 Н 05 В 6/64 публ. 871211), содержащее цепочку модульных реакторов СВЧ- диапазона. Каждый модуль упомянутого устройства состоит из полого резонатора и соединен с волноводным трактом; помимо этого модули попарно соединены между собой.

Однако указанное устройство обладает следующими недостатками: существуют дальняя и ближняя перекрестные электродинамические связи между модулями-реакторами, т.е. неизбежны и их взаимные влияния; для обеспечения непрерывности и

технологической адекватности обрабатываемого продукта (изделия, узлы, заготовки и т.д.) требуется обеспечить временную стабильность подачи и транспортировки количества обрабатываемого продукта, что значительно усложняет введение процесса.

Кроме того, известно устройство (а.с. № 411553 СССР Н 05 В 9/00, публ. 24.04.72), являющееся прототипом предлагаемого изобретения, содержащее источник ВЧ- энергии и неоднородный нагрузочный волновой тракт, состоящий из последовательно расположенных камерных реакторов, образованных из цельного металлического ци- лиядра, разделенного диафрагмами, и нагрузочно-транспортный канал из диэлектрической трубы с малыми потерями для перемещения обрабатываемого материала.

При продвижении обрабатываемого изделия по технологическому каналу радиальVIVJ

00 00

-ч

ные размеры диафрагм уменьшаются в направлении продвижения изделия, что приводит к уменьшению волнового сопротивления и одновременному уменьшению коэффициента затухания. Это повышает однородность нагрева и расширяет зону идентичных условий обработки изделия.

Однако указанное устройство обладает следующими недостатками:

-диапазон рабочих частот и конструктивно-геометрические размеры камерных реакторов, однозначно связанные с рабочей длиной волны электромагнитных колебаний, лежащей в диапазоне СВЧ, обуславливают заведомо малые габариты единичных камерных реакторов, а, следовательно, и всего реактора в целом, являющегося совокупностью единичных камерных реакторов, при достаточной однородности электромагнитного поля; либо низкую однородность поля при приемлемых габаритах реактора.

В первом случае требуются большие производственные площади и значительно затруднеао обслуживание устройства; во втором - значительно уменьшаются габариты однородно обрабатываемых изделий. Очевидно, в обоих случаях производительность устройства очень низка;

-требуемую для проведения процесса энергию невозможно выделить и локализовать только на заданном обрабатываемом участке. Вследствие используемого механизма нагрева ее выделение происходит и вне зоны обработки. Следовательно, неизбежен непроизводительный расход энергии.

Все сказанное уменьшает число единовременно обрабатываемых изделий и/или сужает ассортимент технологий (особенно энергоемких). Кроме того, технологическая нагрузка в большинстве случаев структурно неоднородна и обладает большими габаритами и произвольной конфигурацией, что вообще препятствует применению описанных выше реакторов.

Целью изобретения является повышение производительности и снижение энергозатрат.

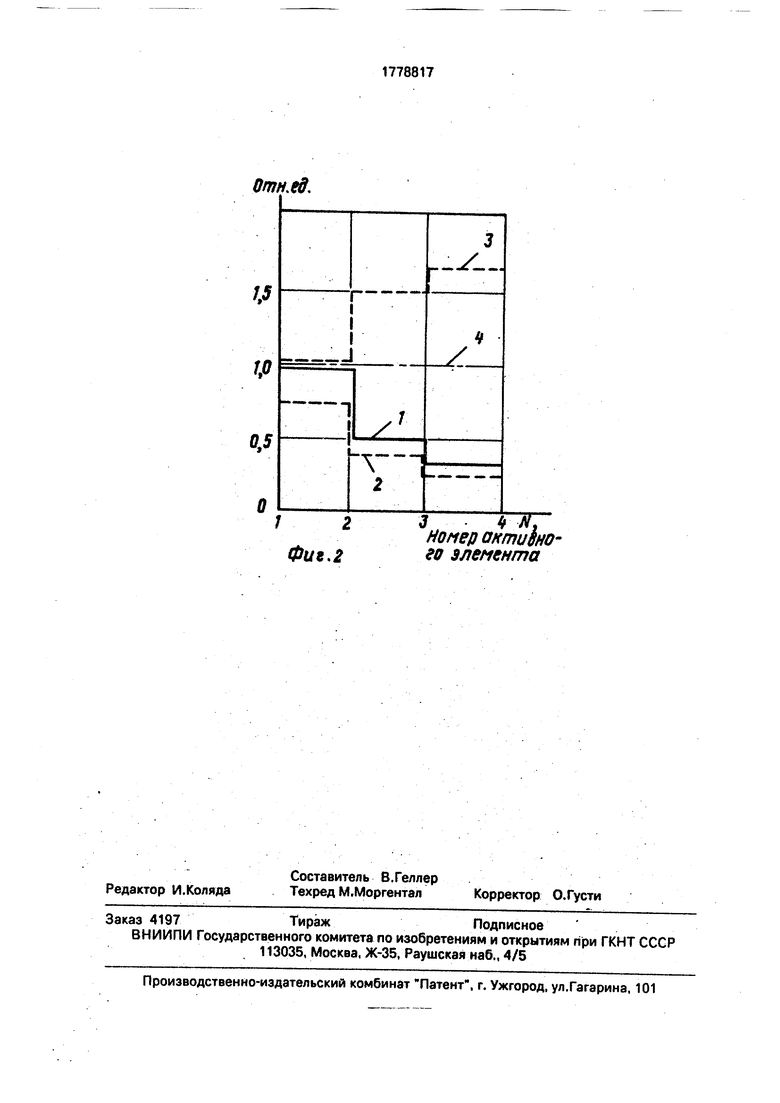

Цель достигается тем, что в известном устройстве, содержащем источник ВЧ-энер- гии и неоднородный нагрузочный волновой тракт, источник ВЧ-энергии выполнен в виде ВЧ-распределенного генератора тока, неоднородный нагрузочный волновой тракт представляет собой суммирующий тракт и образован последовательно соединенными фильтрами нижних частот, причем произведение величины емкости на величину

индуктивности каждого фильтра - величина постоянная, емкость каждого фильтра равна сумме емкостей соответствующего активного элемента распределенного

источника ВЧ-энергии, держателей для фиксации обрабатываемого изделия и подстро- ечной емкости, величину которой определяют по формуле СПод1 и г-(Саэ+Сд),

0 где I - текущий номер фильтра нижних частот;

Спод - подстроечная емкость I - фильтра нижних частот, пФ;

U - индуктивность I ф ильтра нижних

5 частот, мкГ;

Саэ - емкость соответствующего активного элемента распределенного источника ВЧ-энергии типа генератора тока, пФ; Сд - емкость держателей для фиксации

0 обрабатываемого изделия, пФ.

В предлагаемом решении все признаки, указанные в отличительной части формулы изобретения, известны, проявляют в процессе взаимодействия присущие им извест5 ные свойства, дающие каждый в отдельности известный положительный эффект.

При совместном использовании обеспечивается сверхсуммарный положитель0 ный эффект, обусловленный совокупностью указанных признаков, заключающийся в том, что достигается возможность путем только перестройки частоты электромагнитных колебаний питающего сигнала изме5 нять режим работы устройства и проводить различные виды термической и плазмохи- мической обработки изделий: нагрев, выжигание, нанесение покрытий, и т.д., - на одной и той же технологической линии.

0 Таким образом, предлагаемое решение удовлетворяет критерию существенные отличия.

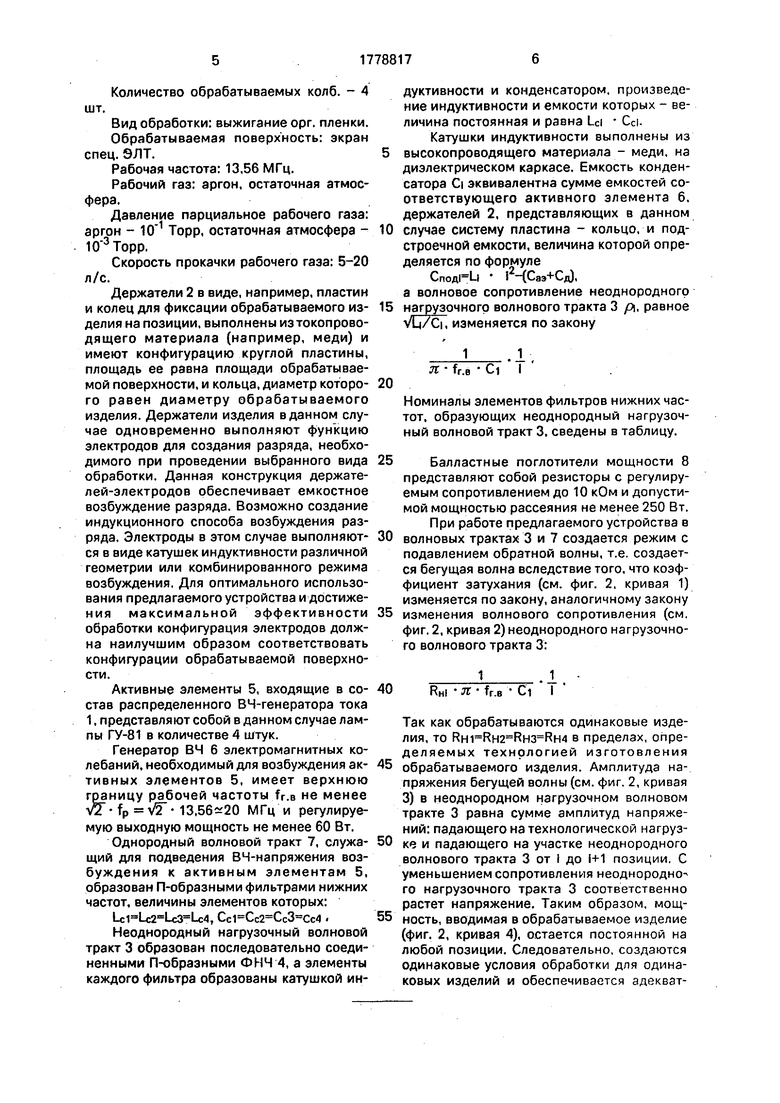

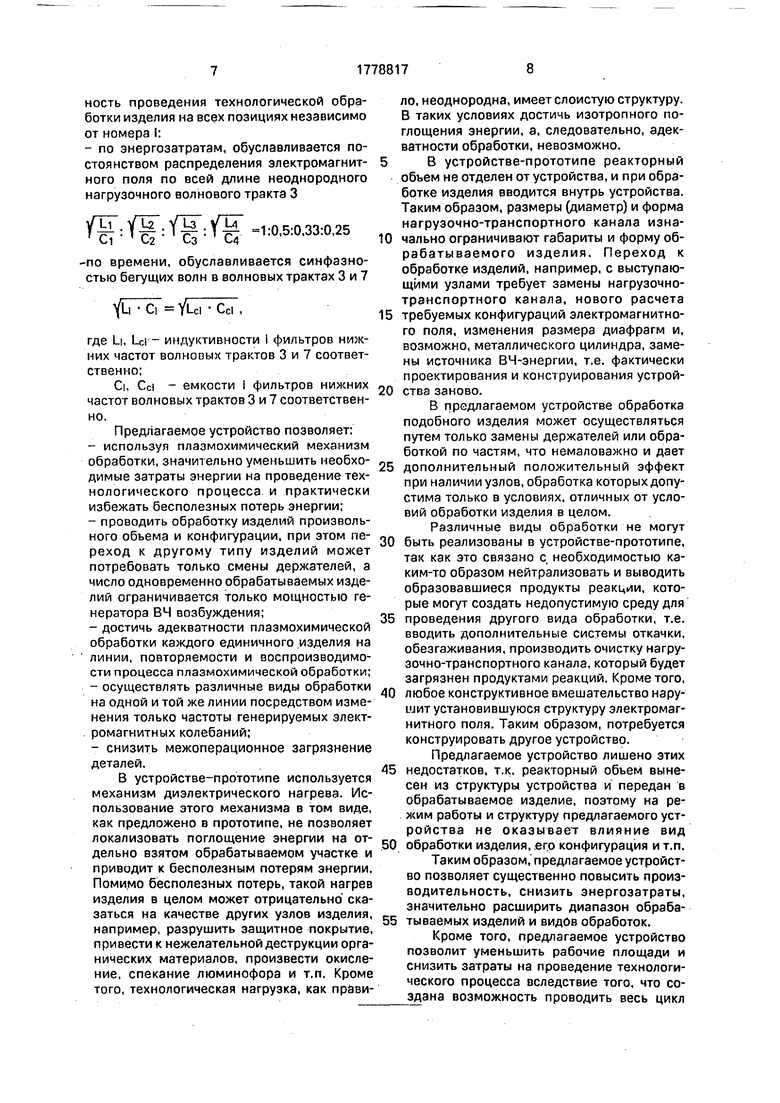

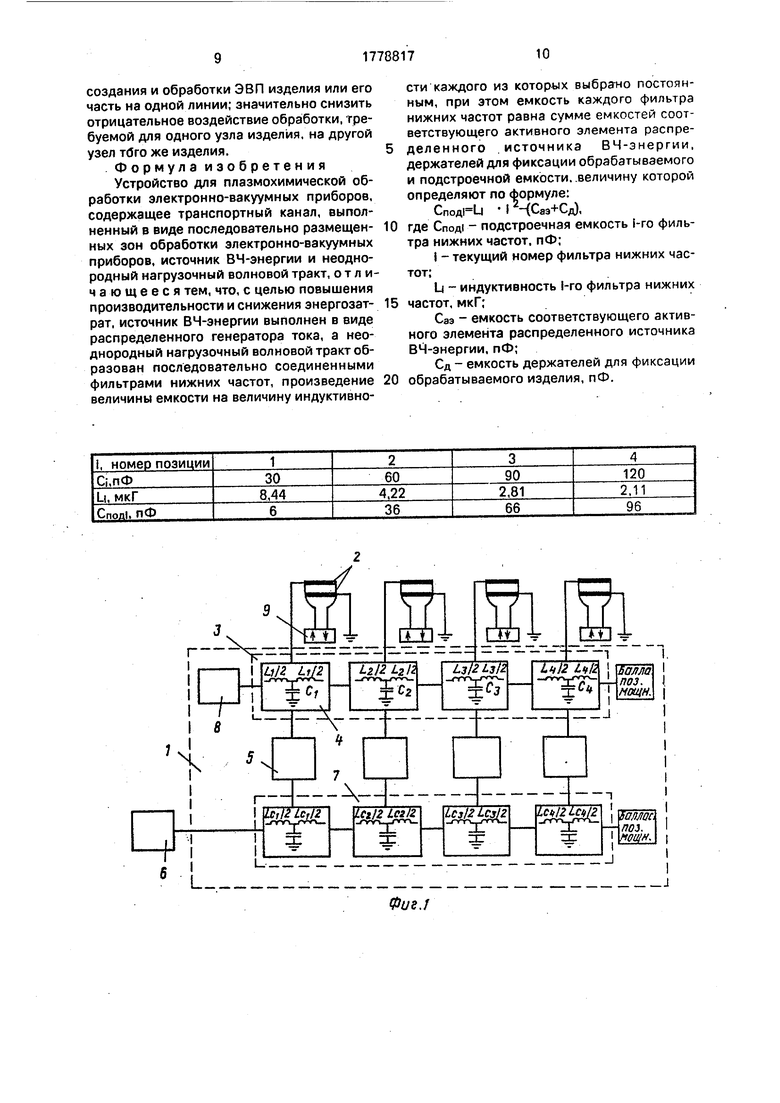

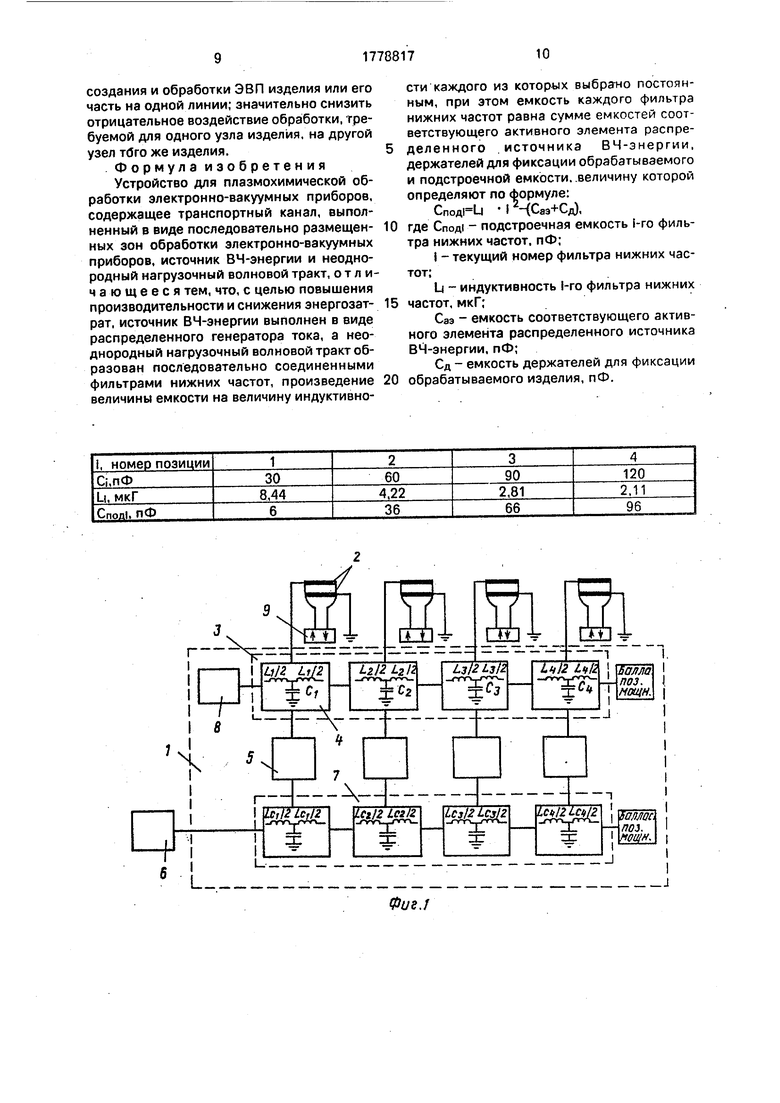

На фиг. 1 приведена структурная схема предлагаемого устройства; на фиг. 2 - диаг5 раммы, поясняющие его работу.

Предлагаемое устройство (фиг. 1) содержит распределенный источник ВЧ-энергии типа генератора тока 1, держатели для фиксации обрабатываемых изделий на позиции

0 2, неоднородный нагрузочный волновой тракт 3, состоящий из последовательно соединенных фильтров нижних частот 4, единичные активные элементы 5, генератор ВЧ б, однородный волновой тракт, служащий

5 для возбуждения активных элементов 7. балластные поглотители мощности 8, вакуумную систему прокачки 9.

Рассмотрим работу предлагаемого устройства на примере плазмохимической обработки колб спец. ЭЛТ.

Количество обрабатываемых колб. - 4 шт.

Вид обработки: выжигание орг. пленки.

Обрабатываемая поверхность: экран спец. 9ЛТ.

Рабочая частота: 13,56 МГц.

Рабочий газ: аргон, остаточная атмосфера.

Давление парциальное рабочего газа: аргон - Торр, остаточная атмосфера - 10 3Торр.

Скорость прокачки рабочего газа: 5-20 л/с.

Держатели 2 в виде, например, пластин и колец для фиксации обрабатываемого изделия на позиции, выполнены изтокопрово- дящего материала (например, меди) и имеют конфигурацию круглой пластины, площадь ее равна площади обрабатываемой поверхности, и кольца, диаметр которого равен диаметру обрабатываемого изделия. Держатели изделия в данном случае одновременно выполняют функцию электродов для создания разряда, необходимого при проведении выбранного вида обработки. Данная конструкция держателей-электродов обеспечивает емкостное возбуждение разряда. Возможно создание индукционного способа возбуждения разряда. Электроды в этом случае выполняются в виде катушек индуктивности различной геометрии или комбинированного режима возбуждения. Для оптимального использования предлагаемого устройства и достиже- ния максимальной эффективности обработки конфигурация электродов должна наилучшим образом соответствовать конфигурации обрабатываемой поверхности.

Активные элементы 5, входящие в состав распределенного ВЧ-генератора тока 1, представляют собой в данном случае лампы ГУ-81 в количестве 4 штук.

Генератор ВЧ 6 электромагнитных колебаний, необходимый для возбуждения активных элементов 5, имеет верхнюю границу рабочей частоты fr.u не менее vT- fp 13, МГц и регулируемую выходную мощность не менее 60 Вт.

Однородный волновой тракт 7, служащий для подведения ВЧ-напряжения возбуждения к активным элементам 5, образован П-образными фильтрами нижних частот, величины элементов которых:

,

Неоднородный нагрузочный волновой тракт 3 образован последовательно соединенными П-образными ФНЧ 4, а элементы каждого фильтра образованы катушкой индуктивности и конденсатором, произведение индуктивности и емкости которых - величина постоянная и равна Ц| СС|.

Катушки индуктивности выполнены из высокопроводящего материала - меди, на диэлектрическом каркасе. Емкость конденсатора Ci эквивалентна сумме емкостей соответствующего активного элемента 6, держателей 2, представляющих в данном случае систему пластина - кольцо, и под- строечной емкости, величина которой определяется по формуле

Сподги 12-(Саэ+Сд), а волновое сопротивление неоднородного нагрузочного волнового тракта 3 р. равное

С|, изменяется по закону

1

20

Я fr.e Ci

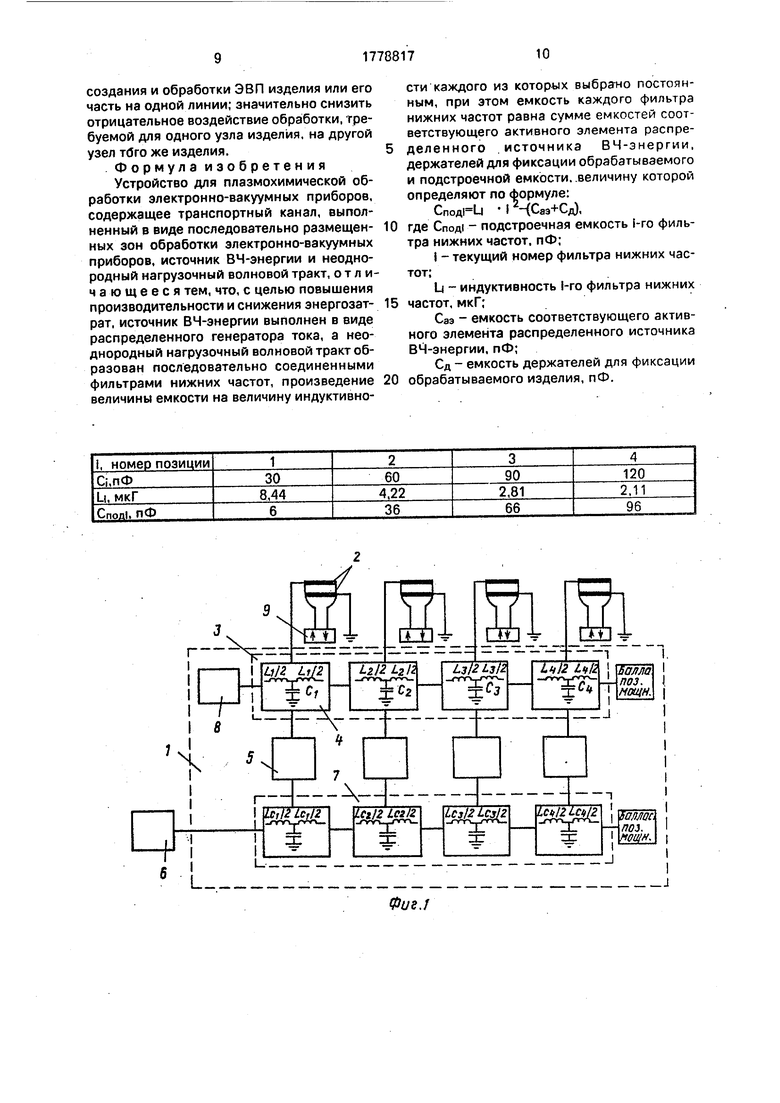

Номиналы элементов фильтров нижних частот, образующих неоднородный нагрузочный волновой тракт 3, сведены в таблицу.

Балластные поглотители мощности 8 представляют собой резисторы с регулируемым сопротивлением до 10 кОм и допустимой мощностью рассеяния не менее 250 Вт. При работе предлагаемого устройства в

волновых трактах 3 и 7 создается режим с подавлением обратной волны, т.е. создается бегущая волна вследствие того, что коэффициент затухания (см. фиг. 2, кривая 1) изменяется по закону, аналогичному закону

изменения волнового сопротивления (см. фиг. 2, кривая 2) неоднородного нагрузочного волнового тракта 3:

40 RH, я - fr.B Ci I

Так как обрабатываются одинаковые изделия, то в пределах, определяемых технологией изготовления обрабатываемого изделия. Амплитуда напряжения бегущей волны (см. фиг. 2, кривая 3) в неоднородном нагрузочном волновом тракте 3 равна сумме амплитуд напряжений: падающего на технологической нагрузке и падающего на участке неоднородного

волнового тракта 3 от I до i+1 позиции. С уменьшением сопротивления неоднородного нагрузочного тракта 3 соответственно растет напряжение. Таким образом, мощ- ность, вводимая в обрабатываемое изделие (фиг. 2, кривая 4), остается постоянной на любой позиции. Следовательно, создаются одинаковые условия обработки для одинаковых изделий и обеспечивается адекватность проведения технологической обработки изделия на всех позициях независимо от номера I:

- по энергозатратам, обуславливается постоянством распределения электромагнитного поля по всей длине неоднородного нагрузочного волнового тракта 3

/ll . Y L2. YU ./U „LnK-nm-noe; УСТ: ъ: Сз-ЛС; -1-0,5.0,33.0,25

-по времени, обуславливается синфазно- стью бегущих волн в волновых трактах 3 и 7

где LI, Ui - индуктивности I фильтров нижних частот волновых трактов 3 и 7 соответственно;

Ci, Cci - емкости I фильтров нижних часто г волновых трактов 3 и 7 соответственно.

Предлагаемое устройство позволяет:

-используя плазмохимический механизм обработки, значительно уменьшить необходимые затраты энергии на проведение технологического процесса и практически избежать бесполезных потерь энергии;

-проводить обработку изделий произвольного объема и конфигурации, при этом переход к другому типу изделий может потребовать только смены держателей, а число одновременно обрабатываемых изделий ограничивается только мощностью генератора ВЧ возбуждения;

-достичь адекватности плазмохимической обработки каждого единичного изделия на линии, повторяемости и воспроизводимости процесса плазмохимической обработки;

-осуществлять различные виды обработки на одной и той же линии посредством изменения только частоты генерируемых электромагнитных колебаний;

-снизить межоперационное загрязнение деталей.

В устройстве-прототипе используется механизм диэлектрического нагрева. Использование этого механизма в том виде, как предложено в прототипе, не позволяет локализовать поглощение энергии на отдельно взятом обрабатываемом участке и приводит к бесполезным потерям энергии. Помимо бесполезных потерь, такой нагрев изделия в целом может отрицательно сказаться на качестве других узлов изделия, например, разрушить защитное покрытие, привести к нежелательной деструкции органических материалов, произвести окисление, спекание люминофора и т.п. Кроме того, технологическая нагрузка, как привило, неоднородна, имеет слоистую структуру. В таких условиях достичь изотропного поглощения энергии, а, следовательно, адекватности обработки, невозможно.

В устройстве-прототипе реакторный

объем не отделен от устройства, и при обработке изделия вводится внутрь устройства. Таким образом, размеры (диаметр) и форма нагрузочно-транспортного канала изна0 чально ограничивают габариты и форму обрабатываемого изделия. Переход к обработке изделий, например, с выступающими узлами требует замены нагрузочно- транспортного канала, нового расчета

5 требуемых конфигураций электромагнитного поля, изменения размера диафрагм и, возможно, металлического цилиндра, замены источника ВЧ-энергии, т.е. фактически проектирования и конструирования устрой0 ства заново.

В предлагаемом устройстве обработка подобного изделия может осуществляться путем только замены держателей или обработкой по частям, что немаловажно и дает

5 дополнительный положительный эффект при наличии узлов, обработка которых допустима только в условиях, отличных от условий обработки изделия в целом.

Различные виды обработки не могут

0 быть реализованы в устройстве-прототипе, так как это связано с необходимостью каким-то образом нейтрализовать и выводить образовавшиеся продукты реакции, которые могут создать недопустимую среду для

5 проведения другого вида обработки, т.е. вводить дополнительные системы откачки, обезгаживания, производить очистку нагрузочно-транспортного канала, который будет загрязнен продуктами реакций. Кроме того,

0 любое конструктивное вмешательство нарушит установившуюся структуру электромагнитного поля. Таким образом, потребуется конструировать другое устройство.

Предлагаемое устройство лишено этих

5 недостатков, т.к. реакторный объем вынесен из структуры устройства и передан в обрабатываемое изделие, поэтому на режим работы и структуру предлагаемого устройства не оказывает влияние вид

0 обработки изделия, его конфигурация и т.п. Таким образом, предлагаемое устройство позволяет существенно повысить производительность, снизить энергозатраты, значительно расширить диапазон обраба5 тываемых изделий и видов обработок.

Кроме того, предлагаемое устройство позволит уменьшить рабочие площади и снизить затраты на проведение технологического процесса вследствие того, что со- эдана возможность проводить весь цикл

создания и обработки ЭВП изделия или его часть на одной линии; значительно снизить отрицательное воздействие обработки, требуемой для одного узла изделия, на другой узел тбго же изделия.

Формула изобретения Устройство для плазмохимической обработки электронно-вакуумных приборов, содержащее транспортный канал, выполненный в виде последовательно размещен- ных зон обработки электронно-вакуумных приборов, источник ВЧ-энергии и неоднородный нагрузочный волновой тракт, отличающееся тем, что, с целью повышения производительности и снижения энергозат- рат, источник ВЧ-энергии выполнен в виде распределенного генератора тока, а неоднородный нагрузочный волновой тракт образован последовательно соединенными фильтрами нижних частот, произведение величины емкости на величину индуктивности каждого из которых выбрано постоянным, при этом емкость каждого фильтра нижних частот равна сумме емкостей соответствующего активного элемента распределенного источника ВЧ-знергии, держателей для фиксации обрабатываемого и подстроечной емкости, величину которой определяют по формуле:

СПод1 и I МСаэ+Сд), где Спод - подстроечная емкость i-ro фильтра нижних частот. пФ;

I - текущий номер фильтра нижних частот;

U - индуктивность 1-го фильтра нижних частот, мкГ;

Саэ - емкость соответствующего активного элемента распределенного источника ВЧ-энергии, пФ;

Сд - емкость держателей для фиксации обрабатываемого изделия, пФ.

Отн.ед,

| КОЛЕСНАЯ СТАЛЬ | 2013 |

|

RU2599924C2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| 1972 |

|

SU411553A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-11-30—Публикация

1990-02-28—Подача