Изобретение относится к нефтедобывающей промышленности и может быть использовано для растворения и удаления асфальтосмолопарафиновых отложений (АСПО) в системах добычи, транспорта и хранения нефти, в стволах скважин и промысловых коммуникациях, а также для очистки от нагара и кокса оборудования компрессорных станций и двигателей, работающих на дизтопливе и других нефтепродуктах.

В настоящее время для удаления АСПО практически во всех известных составах используются растворители, в большинстве своем ароматического характера, например, керосин [пат. РФ N 2080351, МКИ C 09 K 3/00, опубл. 27.05.97], этилбензольная смола производства этилбензола [а.с. СССР 779377, МКИ C 09 K 3/00, опубл. 15.11.80] , полиалкилбензолы того же производства [а.с. СССР 1242504, МКИ C 09 K 3/00, опубл. 07.07.86], бутилбензольная фракция [а.с. СССР 831771, МКИ C 09 K 3/00, опубл. БИ N 47, 1980].

Для улучшения свойств и удешевления составов для удаления и предотвращения образования АСПО в реагенты добавляются различные вещества, являющиеся отходами производства, например кубовые остатки производств бутиловых спиртов [а.с. СССР 1495354, МКИ C 09 K 3/00, опубл. 23.07.89], отход производства полипропиленгликоля [а. с. СССР 1606517, МКИ C 09 K 3/00, опубл. 15.11.90], легкая смола пиролиза [а.с. СССР 1460066, МКИ C 09 K 3/00, опубл. 23.02.89.], кубовые остатки от разгонки жидких продуктов пиролиза [пат. РФ N 2092677, МКИ E 21 B 37/06, БИ N 25, 1997].

Составом, наиболее близким к заявляемому, является смесь, включающая 10-50 мас.% этилбензольной смолы и добавку, в качестве которой используется бензол-толуольная фракция [а. с. СССР 1399319, МКИ C 09 K 3/00, опубл. 30.05.1988].

Недостатком указанного состава является недостаточно высокая растворимость в нем АСПО, а также то, что добавка является ценным дефицитным нефтехимическим продуктом.

Задачей изобретения является создание состава для удаления АСПО, обладающего высокой растворяющей способностью, низкой температурой застывания, позволяющего увеличить межочистной период оборудования. Для решения поставленной задачи предлагается композиция для удаления АСПО, имеющая следующий компонентный состав, мас.%:

Кубовый остаток ректификации этилбензола (КОРЭ) - 20-80

Кубовый остаток ректификации стирола (КОРС) - 5-30

C12+-фракция олигомеров пропилена - 15-50

Предлагаемая смесь является новой по компонентному составу, потому соответствует критерию патентоспособности "новизна"; использование отходов производства в определенном соотношении в заявляемом составе позволяет качественно и быстро удалять АСПО, что свидетельствует о соответствии изобретения критерию патентоспособности "изобретательский уровень". "Промышленная применимость" подтверждается примерами, приведенными ниже.

Предлагаемая смесь составлена из отходов промышленных нефтехимических производств:

КОРЭ - отход производства этилбензола алкилированием бензола этиленом, содержащий следующие компоненты, % масс.:

Триметилбензол - 3,0-9,0

Тетраэтилбензол - 10,0-15,0

Пентаэтилбензол - 25,9-40,0

Гексаэтилбензол - 37,0-61,0

Температура вспышки в закрытом тигле 170oC

Температура застывания (-47)oC

КОРС является отходом производства стирола дегидрированием этилбензола и представляет собой смесь следующего состава, мас.%:

Стирол - 5-30

Дивинилбензол - 0,5-50

Низкомолекулярный полистирол - Остальное

Температура вспышки в закрытом тигле 61oC

Температура застывания ниже (-52)oC

C12-фракция углеводородов - отход производства тримеров и тетрамеров пропилена олигомеризацией пропилена, являющийся кубовым остатком ректификации тетрамеров пропилена (КОРТ); включает углеводороды C12 и выше, главным образом, пентамеры пропилена;

плотность КОРТ 0,796

кинематическая вязкость 4,42 мм/сек

Температура начала кипения 215oC

Температура конца кипения 278oC

Температура вспышки в закрытом тигле 86oC

Температура застывания (-55)oC

Смола КОРЭ обладает высокой вязкостью. Этого недостатка лишены фракция олигомеров и КОРС, являющихся высокоподвижными жидкостями. Поэтому их введение в КОРЭ в указанных соотношениях позволяет уменьшить вязкость смеси и снизить энергию смешения заявляемого состава с АСПО нефтепромыслового оборудования, а тем самым увеличить скорость растворения АСПО в этой смеси.

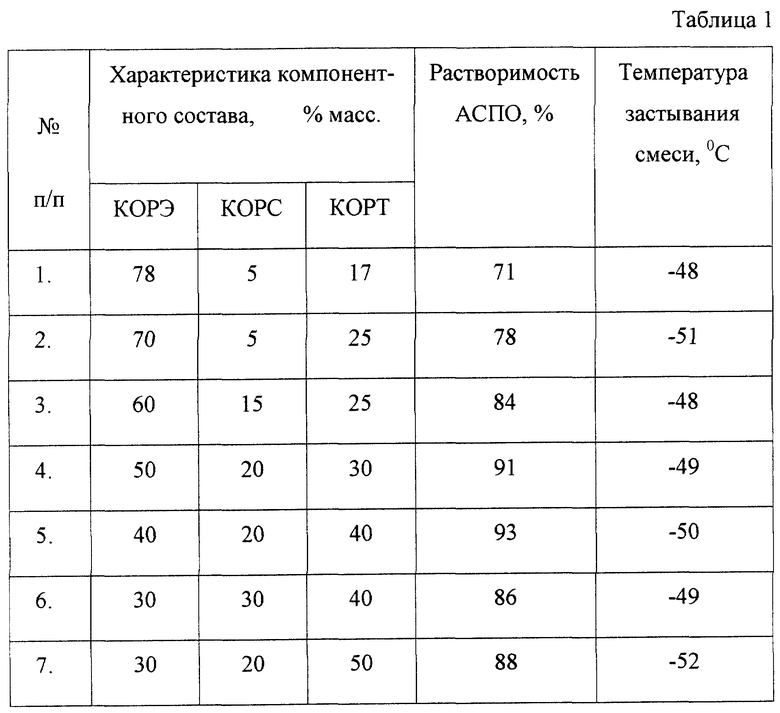

Данные по растворимости отложений АСПО в заявляемом составе представлены в таблице 1.

Растворяющую способность смесей из рассматриваемых компонентов, взятых в различных соотношениях, определяют весовым методом: навеску промысловых отложений АСПО помещают в испытуемый раствор определенного состава. В течение суток смесь выдерживают в статических условиях, затем жидкую часть сливают, а нерастворившуюся часть АСПО взвешивают.

Температуру застывания смесей из компонентов, взятых в различных соотношениях, определяют стандартным методом по ГОСТ 1533-42.

Пример 1. Смесь из 780 г смолы КОРЭ, 50 г смолы КОРС и 170 г кубовых остатков ректификации олигомеров пропилена помещают в колбу емкостью 1,5 литра; затем в колбу с этим составом вводят 100 г промысловых отложений АСПО. В течение суток колбу со смесью АСПО и раствором выдерживают при комнатной температуре, затем жидкость из колбы сливают, а нерастворившуюся часть АСПО, оставшуюся в колбе, взвешивают. Вес нерастворившихся АСПО - 29 г. Разность между навеской и нерастворившимися АСПО (100 г - 29 г), принятая за растворимость АСПО в смеси указанных компонентов заданного соотношения, составила 71%.

Растворимость АСПО в составах примеров 2-7 (таблица 1) определяют аналогичным образом.

Представленные в таблице 1 данные подтверждают, что предлагаемая композиция смеси для удаления АСПО позволяет значительно увеличить ее растворяющую способность и снизить температуру застывания.

На ряде добывающих скважин НГДУ "Иркеннефть" было проведено промысловое испытание заявляемого состава как растворителя отложений АСПО.

Для растворения и удаления АСПО в затрубное пространство шести скважин было закачано по 10 м3 смеси из 6 м3 смолы КОРЭ, 1,5 м3 смолы КОРС и 2,5 м3 КОРТ (состав примера 3 таблицы 1).

Полученные данные промысловых испытаний, представленные в таблице 2, показывают, что применение состава для очистки добывающих скважин от АСПО позволяет увеличить межочистной период в 2-3 раза, т.е. с 30 до 45-60 дней; дебиты скважин в результате их обработки указанным составом возрастают на 25-80%; при этом удельный расход состава уменьшается по сравнению с принятыми растворителями (горячая нефть или печное топливо) соответственно в 1,3 раза. Это достигается за счет повышения растворяющей способности состава и практически полного удаления отложений с поверхности оборудования и из призабойной зоны скважины.

Применение состава не может ухудшить качества нефти или оказать отрицательное влияние на ее переработку, а наоборот, будет способствовать повышению октанового числа бензиновых фракций нефти благодаря ароматической части состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1999 |

|

RU2151783C1 |

| КОМПОЗИЦИЯ КОТЕЛЬНОГО ТОПЛИВА | 2000 |

|

RU2167912C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА С ТРУДНОИЗВЛЕКАЕМЫМИ ЗАПАСАМИ НЕФТИ | 2004 |

|

RU2283950C2 |

| РАБОЧАЯ СМЕСЬ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2326146C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2002 |

|

RU2235862C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2002 |

|

RU2228432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1998 |

|

RU2135523C1 |

| РЕАГЕНТ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ И ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В НЕФТЯНЫЕ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО ПЛАСТА | 2006 |

|

RU2320696C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 2012 |

|

RU2501943C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ ДЛЯ УДАЛЕНИЯ ПАРАФИНОВЫХ АСФАЛЬТО-СМОЛИСТЫХ ВЕЩЕСТВ | 2017 |

|

RU2652236C1 |

Изобретение относится к области растворения отложений в нефтедобывающей промышленности и может быть использовано в системах добычи, транспорта и хранения нефти для удаления асфальто-смолистых отложений. Сущность изобретения: для очистки добывающих скважин от отложений смол, парафинов и асфальтенов в скважину закачивается растворитель определенного дешевого состава. Предлагаемый состав для обработки скважин, их призабойных зон и поверхностей оборудования включает в себя кубовые остатки ректификации этилбензола 20-80 мас. % и кубовые остатки ректификации стирола 5-30 мас.%, а также отход производства олигомеров пропилена - фракцию C12+ 15-50 мас.%. Технический результат: использование указанных отходов производств в определенном предлагаемом соотношении позволяет качественно, быстро и экономично растворить и удалить АСПО из стволов скважин, промысловых коммуникаций, с поверхностей нефтедобывающего оборудования, а также очистить двигатели и оборудование компрессорных станций от нагара и кокса. 2 табл.

Состав для удаления асфальтосмолопарафиновых отложений, включающий побочный продукт производства этилбензола, отличающийся тем, что в качестве побочного продукта производства этилбензола он содержит кубовый остаток ректификации этилбензола и дополнительно кубовый остаток ректификации стирола и кубовый остаток ректификации тетрамеров пропилена - C12+ фракцию углеводородов при следующем соотношении компонентов, мас.%:

Кубовый остаток ректификации этилбензола - 20 - 80

Кубовый остаток ректификации стирола - 5 - 30

C12+ фракция олигомеров пропилена - 15 - 50

| Состав для удаления асфальтосмолистых и парафинистых отложений | 1986 |

|

SU1399319A1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ТВЕРДЫХ ОТЛОЖЕНИЙ | 0 |

|

SU392232A1 |

| Состав для удаления асфальто-смолистых и парафиновых отложений | 1977 |

|

SU651119A1 |

| Состав для удаления асфальто-смоло-парафиновых отложений | 1982 |

|

SU1204622A1 |

| Состав для удаления асфальтосмолопарафиновых отложений | 1986 |

|

SU1439115A1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1995 |

|

RU2098443C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНО-СМОЛИСТЫХ И ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1998 |

|

RU2137796C1 |

Авторы

Даты

2001-10-27—Публикация

2000-04-03—Подача