Изобретение относится к области получения технического углерода, используемого в качестве наполнителя в производстве шин, резино-технических изделий и окрашенных пластиков.

Расширение сырьевой базы технического углерода имеет огромное значение в связи с ростом спроса на эти продукты. Вовлечение в нее тяжелых смол пиролиза разрабатывается очень активно (М.С. Цеханович, Н.И. Харламова "Состояние и перспективы использования тяжелых смол пиролиза в качестве сырья для производства технического углерода" // Сб. научных трудов ВНИИ органического синтеза, 1991, N 30, стр. 84). Однако тяжелая смола пиролиза не удовлетворяет требованиям, предъявляемым к сырью для производства технического углерода в связи с высоким показателем коксуемости (> 12) по ГОСТ 8852-74, ухудшается также и качество сажи из-за содержания в ней коксоподобных частиц (А.Г. Свинухов, С.И. Колесников, Э.Б. Соболева, Н.Е. Турундаевская "Особенности использования смол пиролиза в сырье для производства технического углерода", Нефтепереработка и нефтехимия, 1990, N 2, стр. 39-41).

Улучшение рецептур сырья для получения технического углерода основывается на уменьшении количества тяжелых смол пиролиза за счет добавления различных ароматизированных фракций, например, каменноугольной смолы (Заявка Великобритании 2193223, МКИ C 10 B 55/00, опубл. 03.02.88).

Известно сырье для производства технического углерода, включающее компоненты нефтяного и каменноугольного происхождения в соотношении, %: 99,0-40,0 - 1,0-60,0 (Заявка на изобретение РФ 96122265/25, МКИ C 09 C 1/48, заявл. 21.11.96, опубл. 20.09.98).

Известна сырьевая смесь для получения технического углерода, включающая в свой состав, %: фракцию пиролиза углеводородного со среднеобъемной температурой кипения 260-290oC - 35-60, фракцию переработки каменноугольной смолы со среднеобъемной температурой кипения 330-370oC - 20-35 и фракцию крекинга нефтепродуктов со среднеобъемной температурой кипения 350-400oC - 5-40 (Патент РФ 1354691, МКИ C 09 C 1/48, опубл. 20.01.98).

Наиболее близкой к заявляемой является сырьевая смесь для получения технического углерода, содержащая, кроме тяжелой смолы пиролиза, отгон от производства нефтеполимерной смолы пиропласт и пиропласт-2 (Думский Ю.В., Беляков М.Е., Сурото А.К., Гринько Л.Б. // Проблемы получения и эффективного использования сырья для производства технического углерода: Материалы Всесоюзного научно-технического совещания "Совершенствование сырьевой базы и повышение эффективности использования сырья в производстве технического углерода". Омск, 18-19 сент., 1990, М., 1991, стр. 46-51). Однако использование этой рецептуры в широком масштабе невозможно, так как производство нефтеполимерных смол не является крупнотоннажным производством и количество отгона не велико, по сравнению с объемами производства технического углерода.

Задачей данного изобретения является расширение сырьевой базы для крупнотоннажного промышленного производства технического углерода за счет вовлечения отходов нефтехимических производств.

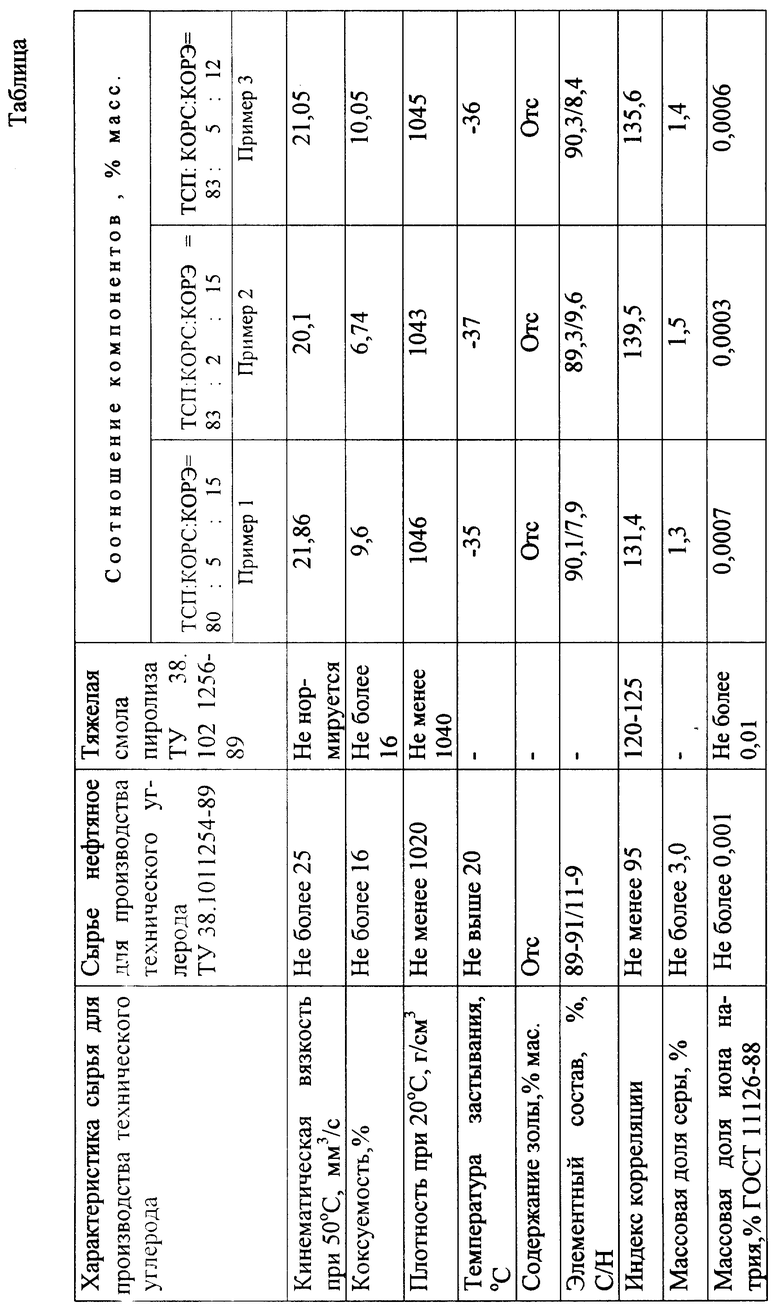

Эта задача решается использованием в сырьевых смесях дополнительно к тяжелой смоле пиролиза (ТСП) кубовых остатков ректификации этилбензола (КОРЭ) и кубовых остатков ректификации стирола (КОРС), при соотношении компонентов, мас. %: ТСП:КОРС:КОРЭ=80-82:2-5:12-15, при этом получаемое сырье соответствует нормам по качеству к сырью для технического углерода. Отличительными признаками является новый состав сырья для производства технического углерода и соотношение компонентов. Так как подобные существенные признаки отсутствуют в прототипе, можно сделать вывод о "новизне" данного технического решения. Поскольку введение новых компонентов позволило расширить сырьевую базу, соответствующую необходимым требованиям к качеству для получения технического углерода, можно сказать, что заявляемое техническое решение соответствует "изобретательскому уровню". "Промышленная применимость" подтверждается примерами, приведенными ниже в таблице.

Технический углерод получали стандартным известным способом. В качестве сырья использовали тяжелую смолу пиролиза (ТУ 38.1021256-89) с коксуемостью по Конрадсону > 20, кубовый остаток ректификации этилбензола, являющийся побочным продуктом производства этилбензола алкилированием бензола этиленом и представляющий собой смесь диэтилбензола и полиалкилбензола, и кубовый остаток ректификации стирола, являющийся побочным продуктом производства стирола дегидрированием этилбензола. Состав смеси в мас.%, показатели качества полученного сырья по примерам 1-3 приведены в таблице.

Результаты испытаний, приведенные в таблице, показывают, что полученные сырьевые смеси соответствуют требованиям к сырью для производства технического углерода и при высоких индексах корреляции имеют коксуемость по Конрадсону ≤ 10, что позволяет более эффективно проводить процесс получения технического углерода. Однако введение в рецептуру более 5% КОРС и 15% КОРЭ приводит к полимеризации ненасыщенных углеводородов, имеющихся в этих фракциях, на форсунках в печах для производства технического углерода, а потому нецелесообразно расширять верхние пределы использования этих компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ СМЕСЬ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2326146C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2000 |

|

RU2175376C1 |

| Способ получения сырья для производства технического углерода | 2020 |

|

RU2759378C1 |

| Способ комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле и технологическая схема для его осуществления | 2024 |

|

RU2828559C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2131911C1 |

| СПОСОБ ПЕРЕРАБОТКИ КУБОВЫХ ОСТАТКОВ РЕКТИФИКАЦИИ СТИРОЛА | 1997 |

|

RU2121473C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2322432C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2001 |

|

RU2202561C2 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

Изобретение относится к области получения сырья для технического углерода, являющегося крупнотоннажным нефтехимическим продуктом. Технический углерод может быть использован в качестве наполнителя в производстве шин, резинотехнических изделий и окрашенных пластиков. Сущность изобретения заключается в составе сырья, имеющем следующие компоненты, мас.%: тяжелая смола пиролиза 80-83, кубовый остаток ректификации стирола 2-5, кубовый остаток ректификации этилбензола 12-15. Изобретение позволяет расширить сырьевую базу за счет вовлечения в нее таких отходов нефтехимических производств, как кубовые остатки ректификации этилбензола и стирола. 1 табл.

Сырье для производства технического углерода, включающее тяжелую смолу пиролиза, отличающееся тем, что оно дополнительно содержит кубовые остатки ректификации этилбензола и стирола, при следующем соотношении компонентов, мас.%:

Тяжелая смола пиролиза - 80 - 83

Кубовый остаток ректификации стирола - 2 - 5

Кубовый остаток ректификации этилбензола - 12 - 15и

| Думский Ю.В | |||

| и др | |||

| Отгоны от пиропластов - перспективное сырье для производства технического углерода | |||

| Материалы Всесоюзного научно-технического совещания "Совершенствование сырьевой базы и повышение эффективности использования сырья в производстве технического углерода" | |||

| Омск | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1995 |

|

RU2084478C1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1991 |

|

RU2111222C1 |

| 0 |

|

SU208858A1 | |

| SU 230366 A, 30.10.1968 | |||

| Способ получения малоактивной сажи | 1986 |

|

SU1456445A1 |

| Сырьевая композиция для получения сажи | 1990 |

|

SU1763462A1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ ДВУХКОНТУРНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2009 |

|

RU2399469C1 |

| ПЮРЕОБРАЗНЫЕ КОНСЕРВЫ НА ОСНОВЕ ТОПИНАМБУРА | 2015 |

|

RU2600590C1 |

Авторы

Даты

2000-06-27—Публикация

1999-03-26—Подача