Изобретение относится к квантовой электронике, более конкретно к моноблочным кольцевым газовым лазерам. Оно может быть использовано для увеличения надежности и ресурса работы газового лазера в условиях вибрации при его эксплуатации в составе лазерных гироскопов на движущихся объектах (наземные передвижные установки, самолеты, космические аппараты, морские суда) за счет переориентации потока частиц примеси, поступающих в смесь активных газов лазера из внутренних его полостей в процессе его работы, с поверхности катода на развитую проводящую поверхность, дополнительно введенную в область плазмы тлеющего разряда.

До сих пор вопросы увеличения надежности и ресурса работы газового лазера рассматривались в узком плане - применительно к той конкретной проблеме, которая возникает в упомянутых условиях эксплуатации лазера и влияет на эти характеристики. В какой-то мере это обусловлено тем, что для устранения отдельных проблем могут быть использованы известные решения, выработанные в этой области техники. Однако дальнейший прогресс в этом направлении невозможен, поскольку процессы, происходящие в лазере, находятся во взаимосвязи, и попытки использования таких решений в совокупности без учета этой взаимосвязи могут привести к противоречиям, лишь усугубляющим эти проблемы.

Известен газовый лазер на тлеющем разряде, содержащий диэлектрический моноблок, в котором выполнены газоразрядные каналы, расположенные под углом друг к другу, образуя замкнутую многоугольную (кольцевую) структуру, и соединенные друг с другом с помощью полостей, расположенных у боковой поверхности моноблока и герметизированных зеркалами, холодный катод, выполненный в виде алюминиевого стакана, расположенный в герметизированной цилиндрической катодной полости, имеющей в одном из ее торцов отверстие для связи ее (катодной полости) с газоразрядными каналами лазера, контактирующими с анодными электродами [1].

Однако в подобных конструкциях ресурс работы лазеров ограничен, в основном, из-за распыления катода, невозможности осуществления высокотемпературного обезгаживания лазеров и эффективного удаления посторонних примесей из смеси активных газов, заполняющей их внутренний объем (газоразрядные каналы и полости) [2]. Распыляемые с поверхности катода частицы его материала, а также переносимые плазмой разряда посторонние примеси спонтанно осаждаются на менее нагруженных участках катода и снижают его эмиссионную способность. Это приводит к разбросу параметров холодных катодов и лазеров от одного к другому и снижает их надежность.

Применение геттера для удаления примесей не решает этих проблем ввиду малой поверхности взаимодействия его с плазмой разряда: основной поток упомянутых частиц и примесей по-прежнему направлен на катод. Более того, традиционное использование в таких конструкциях геттера монолитного типа может усугубить проблемы, поскольку не позволяет избежать закрепления его в моноблоке (как и самого монолитного катода) без применения траверс [3]. Консольность конструкции предопределяет вибрацию геттера и катода при работе моноблочного кольцевого лазера в составе лазерного гироскопа в процессе движения объекта. Осыпающиеся частицы с геттера и катода приводят к срыву генерации в газовом лазере, поскольку геттер не поглощает эти частицы.

Наиболее близким к изобретению по совокупности признаков является газовый лазер на тлеющем разряде [4], содержащий диэлектрический моноблок, в котором выполнены газоразрядные каналы, расположенные под углом друг к другу, образуя замкнутую многоугольную (кольцевую) структуру, и соединенные друг с другом с помощью полостей, расположенных у боковой поверхности моноблока и герметизированных зеркалами, холодный катод, выполненный в виде проводящего покрытия на боковой поверхности герметизированной цилиндрической катодной полости, снабженной с обоих ее торцов трубчатыми диэлектрическими выступами, обращенными вовнутрь этой полости, для защиты краев катода от распыления и для связи ее (катодной полости) с газоразрядными каналами лазера, контактирующими с анодными электродами.

Особенностями этой конструкции являются расположение боковой поверхности цилиндрической катодной полости соосно с одним из газоразрядных каналов и использование для связи с ним трубчатых диэлектрических выступов на обоих торцах катодной полости, образующих с ее боковой поверхностью кольцевые зазоры. Зазоры препятствуют контактам плазмы с краями холодного катода и ограничивают тем самым его распыление. Вместе с тем это позволяет решить лишь отдельную проблему, а не упомянутый взаимосвязанный комплекс проблем. Трубчатые диэлектрические выступы имеют незначительную торцевую поверхность, не оказывают существенного воздействия на происходящие при работе лазера процессы и используются только для выполнения упомянутых функций. Использование геттера в этой конструкции не предусмотрено, что ограничивает ресурс работы лазера, а холодный катод в виде проводящего пленочного покрытия на боковой поверхности цилиндрической катодной полости упомянут лишь в качестве вспомогательного варианта. В качестве предпочтительного варианта в [4] предполагается использование монолитного холодного катода, которому присущи упомянутые выше недостатки, снижающие надежность лазера. Повысить надежность работы лазера в условиях интенсивной вибрации возможно при использовании холодного катода в виде пленки, которую наносят на внутреннюю поверхность катодной полости моноблока методом термического испарения и жестко присоединяют через герметизирующий слой (токоподвод) путем пайки или сварки к наружной поверхности моноблока, что исключает консольность конструкции [5].

Таким образом, из анализа уровня техники следует необходимость постановки и решения задачи разработки конструкции моноблочного газового лазера с пленочным катодом, которая позволяла бы проводить высокотемпературное обезгаживание лазеров, способствовала бы уменьшению распыления катода и одновременно сохранению его эмиссионных свойств за счет эффективного удаления посторонних примесей из смеси активных газов и тем обеспечивала бы увеличение надежности и ресурса работы газового лазера в условиях вибрации.

Поставленная задача решается тем, что в газовом лазере на тлеющем разряде, содержащем диэлектрический моноблок, в котором выполнены газоразрядные каналы, расположенные под углом друг к другу, образуя замкнутую многоугольную (кольцевую) структуру, и соединенные друг с другом с помощью полостей, расположенных у боковой поверхности моноблока и герметизированных зеркалами, холодный катод, выполненный в виде проводящего покрытия на боковой поверхности герметизированной цилиндрической катодной полости, снабженной с обоих ее торцов диэлектрическими выступами, обращенными вовнутрь этой полости, для защиты краев катода от распыления и имеющей в одном из ее торцов отверстие для связи ее с газоразрядными каналами лазера, контактирующими с анодными электродами, согласно изобретению каждый из диэлектрических выступов в катодную полость имеет развитую торцевую поверхность с размерами, превышающими характерный размер, определяющий пространственную неоднородность плазмы у этой поверхности, и на нее нанесена проводящая пленка из материала катода.

Сущность изобретения основана на предложенном авторами принципе обеспечения длительного сохранения эмиттирующих свойств холодного катода в процессе работы лазера путем переориентации потока частиц примеси, поступающих в смесь активных газов из внутренних его полостей, с катода на развитую проводящую поверхность, введенную в область плазмы тлеющего разряда. Для получения такой поверхности в режиме ионно-плазменной обработки и формирования параметров лазера осуществляют частичное распыление материала катода и осаждение его на диэлектрические выступы, введенные в катодную полость. В процессе работы лазера эти проводящие пленки приобретают плавающий потенциал по отношению к катоду благодаря выполнению их из материала катода и эффективному взаимодействию с плазмой тлеющего разряда, т.к. они наносятся на торцевые (выдвинутые в полость) поверхности выступов. В результате сформированные указанным образом проводящие торцевые поверхности диэлектрических выступов работают как насосы, собирающие все посторонние поступающие в активную газовую смесь частицы и газообразные, ионизированные примеси активных газов. Более того, вследствие эффективного взаимодействия с плазмой разряда происходит перепыление этих пленок и перераспределение составляющего их материала по поверхности выступов в соответствии с пространственной структурой плазмы в области этих выступов. В результате такого перепыления адсорбированные на поверхности этих пленок газы и частицы посторонней примеси необратимо поглощаются и замуровываются, что придает чрезвычайно важные геттерные свойства введенным проводящим пленкам и позволяет не вводить в конструкцию лазера отдельного геттера. Последнее избавляет и от проблем расположения и закрепления такого отдельного геттера и связанных с ними недостатков, описанных выше. А уменьшение распыления катода обеспечивается самими выступами (как и в прототипе). Таким образом, задача повышения надежности и ресурса работы газового лазера осуществляется в заявляемом изобретении не только благодаря переориентации потока частиц примеси с катода на упомянутые проводящие пленки, но и благодаря удалению этих частиц из газовой смеси ввиду геттерных свойств, проявляемых этими пленками, выполненными из материала катода.

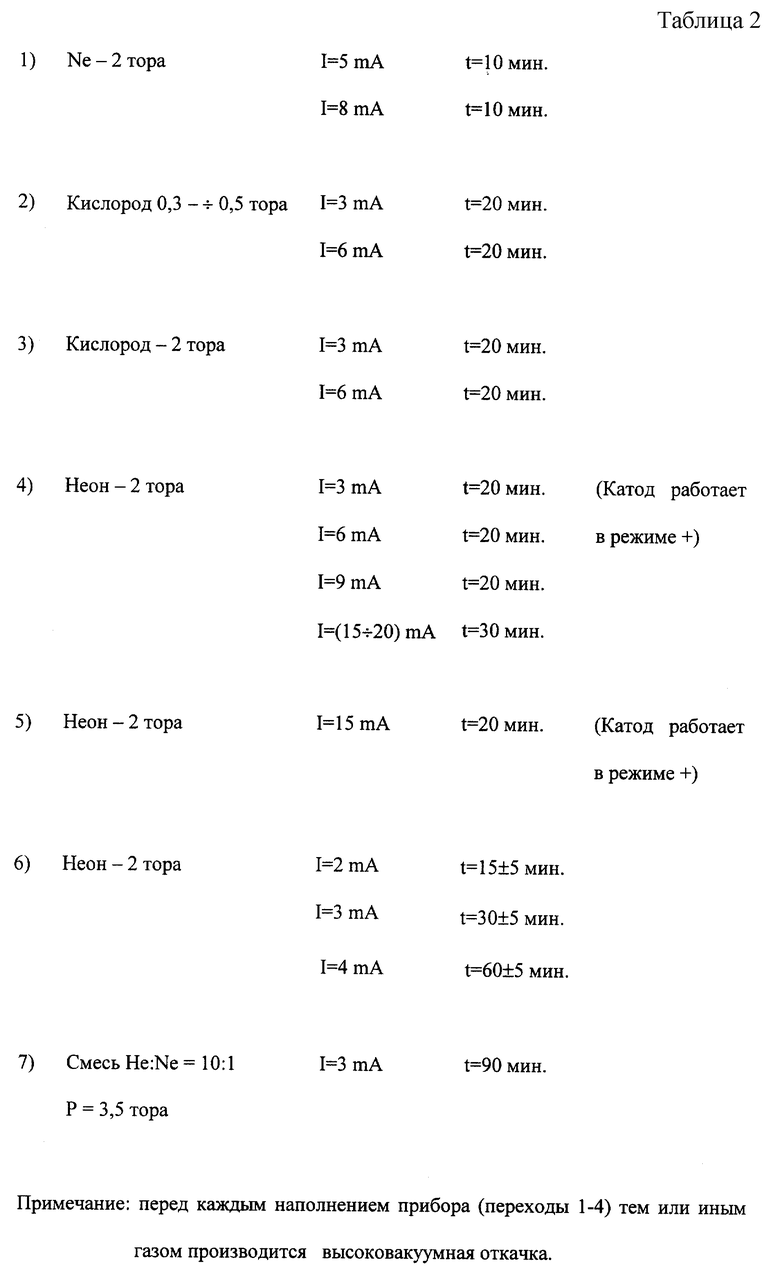

Принципиальным для реализации идеи изобретения является наличие протяженной (развитой) поверхности пленок, взаимодействующих с плазмой. Только в этом случае они могут конкурировать с катодом по числу удаляемых из газовой смеси частиц примеси и "отбирать" их у катода (благодаря плавающему потенциалу), переориентируя их поток на себя. Протяженность поверхности пленок важна и для проявления ими геттерных свойств. Распыленный с них материал должен снова попадать на эти пленки (а не на катод), замуровывая адсорбированные на их поверхности частицы примеси. Поэтому масштаб их протяженности определяется пространственной неоднородностью плазмы у поверхности этих пленок. Если структура плазмы регулярна (например, в радиальном направлении перпендикулярна оси цилиндрической катодной полости - см. фиг. 2), то характерным размером, определяющим ее неоднородность является ее пространственный период. Ясно, что размеры (протяженность) поверхности пленок должны превышать этот характерный размер, чтобы перепыленные с нее частицы снова попадали на нее. Экспериментально показано, что перераспределение материала пленок при регулярной в радиальном направлении структуре плазмы происходит от центра к периферии: каждое темное кольцо на фиг. 2 появляется после ориентировочно 1000 часов работы лазера. Поэтому чем больше размеры торцевой поверхности диэлектрических выступов, покрытых пленками из материала катода, тем выше ресурс работы лазера и его надежность. Из фиг. 2 следует, что наиболее эффективное перераспределение материала пленок и, следовательно, проявление ими геттерных свойств происходит в приосевой области выступа, соответствующей расположению максимума электрического поля плазмы. Радиус этой области в 3-5 раз превышает размер, характеризующий пространственную неоднородность плазмы у поверхности пленки (пространственный период). Размеры торцевой поверхности диэлектрических выступов могут превышать в 10 и более раз упомянутый характерный размер и ограничиваются лишь соответствующими размерами катодной полости, поскольку должен сохраняться зазор между выступами и поверхностью катодной полости, чтобы воспрепятствовать контактам плазмы с краями холодного катода и обеспечить устойчивость разряда.

Наличие отличительных признаков свидетельствует о соответствии заявляемого изобретения условиям патентоспособности по новизне.

В предложенном газовом лазере холодный катод, его токоподвод и проводящие пленки на торцевых поверхностях выступов, обращенных вовнутрь полости холодного катода, выполнены в виде покрытий на основе щелочно-земельного металла, например алюминия, нанесенных на всю поверхность катодной полости и часть внешней поверхности моноблока и принудительно окисленных лишь на цилиндрической ее части. Каждый из диэлектрических выступов имеет форму усеченного конуса, направленного меньшим основанием вовнутрь катодной полости, и установлен соосно ее боковой поверхности.

Высота каждого выступа h, являющаяся одновременно высотой усеченного конуса, связана с шириной кольцевого паза l, измеренной в плоскости меньшего основания конуса соотношением l ≤ h/l ≤ 2 при h = 2...3 мм.

При h < 2 мм не наблюдается затрудненный разряд в кольцевом зазоре, что не обеспечивает защиту края холодного катода от распыления, а при h > 3 мм неоправданно снижается площадь поверхности холодного катода, участвующая в эмиссии электронов. При h/l < 1 не создаются условия возникновения затрудненного разряда, плазма разряда контактирует с краем холодного катода и тем самым распыляет его. При h/l > 2 резко уменьшается вероятность реализации данной конструкции из-за повреждения поверхности холодного катода краями выступов при сборке лазера.

Форма выступов и соотношение геометрических размеров h и h/l были подобраны экспериментальным путем. Не исключено, что возможны и иные формы выступов, кроме предложенной, и их расположение (со смещением, например, относительно оси боковой поверхности катодной полости). При этом выигрыш в площади поверхности может быть незначительным, но для исключения плазменных колебаний в газовом разряде, не допустимых для газовых лазеров, используемых в прецизионных измерениях, необходимы их согласование и тщательный подбор.

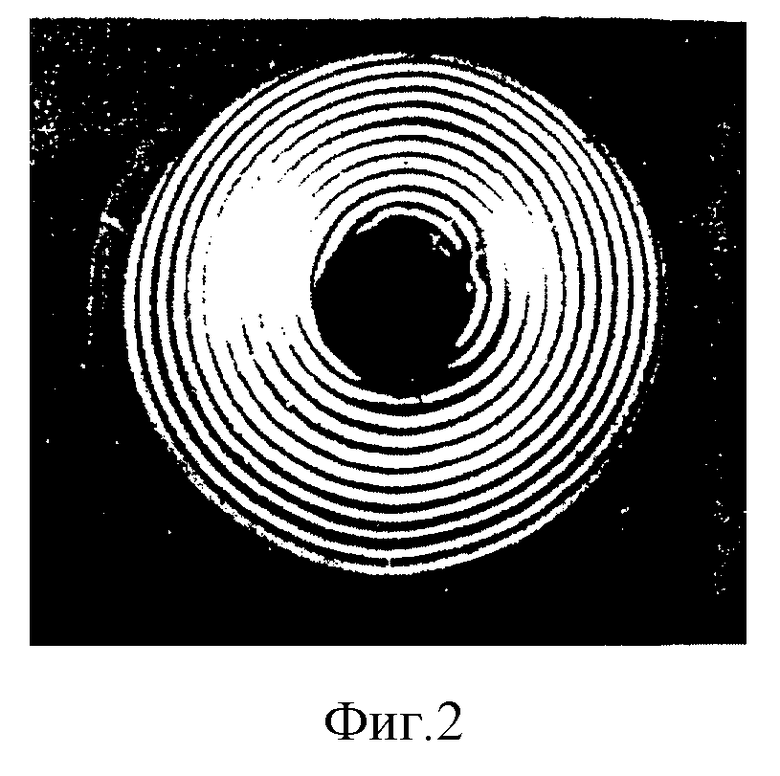

На фиг. 1 представлен пример реализации заявляемого газового лазера на тлеющем разряде. Он содержит диэлектрический моноблок 1, в котором выполнены газоразрядные каналы (на фиг. 1 не показаны), расположенные под углом друг к другу, образуя замкнутую многоугольную (кольцевую) структуру, и соединенные друг с другом с помощью полостей 2, расположенных у боковой поверхности моноблока 1 и герметизированных зеркалами 3, холодный катод 4, выполненный в виде проводящего покрытия на боковой поверхности герметизированной цилиндрической катодной полости 5 и переходящий на торцевой поверхности моноблока 1 в токоподвод 6 в виде проводящего покрытия, выполненного с катодом 4 как единое целое (методом испарения щелочно-земельного металла). Катодная полость 5 герметизирована вакуумно-плотно через токоподвод 6 диском 7, изготовленным из материала моноблока 1, снабжена с обоих ее торцов диэлектрическими выступами 8 и 9, обращенными вовнутрь этой полости 5, для защиты краев катода 4 от распыления и имеет в одном из ее торцов (в выступе 9) отверстие 10 для связи ее с газоразрядными каналами лазера, контактирующими с анодными электродами 11. Каждый из диэлектрических выступов 8 (9) в катодную полость имеет развитую торцевую поверхность с размерами, превышающими характерный размер пространственной неоднородности плазмы у этой поверхности, и на нее нанесена проводящая пленка из материала катода 12 (13).

Выступы 8 и 9 выполнены в форме усеченных конусов и имеют высоты h и связаны с размерами кольцевых зазоров 14, измеренных в плоскости меньших оснований усеченных конусов l соотношением

2 ≥ h/l ≤ 1, при h = 2...3 мм.

Газовый разряд в лазере распространяется от катода 4 через газоразрядные каналы к электродам 11. Возникающая в катодной полости 5 плазма взаимодействует со стенками катода 4 и в режимах ионно-плазменной обработки и формирования параметров лазера частично распыляет материал катода [6], так как ток разряда, снимаемый с катода 4, превышает в этом случае в 3...6 раз рабочий ток лазера, а также взаимодействует с диэлектрическими выступами 8 и 9, заряжая их поверхности. На эти поверхности в виде пленки и осаждается распыленный материал с катода 4.

После завершения этого процесса газовый лазер является сформированным и он заполняется лазерной смесью, например гелий-неоновой, и отпаивается через штенгель 15.

Предложенный газовый лазер работает следующим образом. При подаче напряжения на холодный катод 4 и электроды 11 в катодной полости 5 и газоразрядных каналах лазера горит плазма тлеющего разряда, возникает генерация волн, несущих необходимую информацию. В процессе работы лазера проводящие пленки 12 и 13 на выступах 8 и 9, проявляя геттерные свойства, с одной стороны поглощают частицы примеси из лазерной смеси, а с другой - приобретают плавающий потенциал по отношению к катоду 4 благодаря наличию в катодной полости 5 плазмы тлеющего разряда. С этого момента пленки 12 и 13 увеличивают эффективность поглощения частиц примеси за счет перераспределения (перепыления) их материала. На фиг. 2 показана экспериментальная картина поверхности пленки 12 на выступе 8 после 20 тысяч часов работы в плазме гелий-неоновой смеси: темный круг и темные кольца - очищенная от пленки диэлектрическая поверхность выступа 8, а светлые кольца - проводящее покрытие, состоящее из первоначального материала пленки 12 и материала, осевшего на нее в результате перепыления, а также замурованных частиц примесей и частиц газов лазерной смеси.

Темный круг формируется в течение порядка 10 тысяч часов. Причем распыление материала на этой поверхности и осаждение его непосредственно на пленке происходит у границы круга. Следующие темные кольца образуются примерно через каждую тысячу часов. Причем резкого поглощения и замуровывания инертных газов лазерной смеси при распылении, переносе материала пленки 12 и замуровывании частиц из лазерной смеси не наблюдается. При перепылении материала пленки 12 инертные газы поглощаются и выделяются, не связываясь химически этим материалом, а активные газы и примеси поглощаются необратимо.

Чередование распыленных (темных) и нераспыленных (светлых) колец на поверхности пленки 12, показанное на фиг. 2, связано с радиальной неоднородностью плазмы тлеющего разряда и кольцевым ее строением по диаметру катодной полости 5, а диаметр круга и ширины колец определяются давлением и составом лазерной смеси.

Чистота лазерной смеси на протяжении всего срока службы экспериментально подтверждает активную работу предложенной конструкции лазера.

Пример изготовления газового лазера на тлеющем разряде

Газовый лазер изготавливают следующим образом. Изготовление моноблочного корпуса 1 и элементов прибора из ситалла или кварца осуществляют по общепринятой технологии. Она включает в себя механическую и химическую обработку поверхностей и полостей моноблочного корпуса. В данной конструкции диаметр катодной полости 5 составлял 20±2 мм и длина 36±2 мм.

Непременным условием при механической обработке катодной полости 5 является низкая шероховатость поверхности и отсутствие острых кромок. Размеры выступа 8 и выступа 9 с отверстием 10 для ввода разряда устанавливают с учетом соотношения 2 ≥ h/l≥1 при h = 2...3 мм, а именно: h = 2,5 мм, l = 1,5 мм. Пленочный холодный катод 4 и токоподвод 6 в корпусе моноблока 1 получают по технологической схеме в соответствии с фиг. 3. Корпуса 1 попарно, местами под токоподвод 6 наружу, стальными пластинами 16, 17 с отверстиями, диаметр которых равен диаметру токопровода 6, через графитовую пластину 18, имеющую отверстие, диаметр которой равен диаметру катодной полости 5, скрепляют соосно. По оси образовавшейся цилиндрической полости вводят напыляемое вещество 19 (алюминий 99,99), размещенное на вольфрамовом испарителе 20. Образовавшаяся сборка помещается в кварцевый стакан с отверстием для выхода испарителя. Далее процесс осуществляется по общеизвестной технологии. После завершения процесса напыления холодного катода 4 и токоподвода 6 (фиг. 1) сборку аккуратно разбирают и герметизируют катодную полость 5 по известной технологии изготовления гелий-неонового лазера с холодным катодом.

Вакуумно-термическая обработка лазера с рабочими параметрами: ток разряда - 3 мА, давление лазерной смеси (PHe : PNe = 10 : 1) - 3,5 тора производится в два этапа. Постоянное напряжение подается к катоду 4 и электродам 11 по фиг. 1.

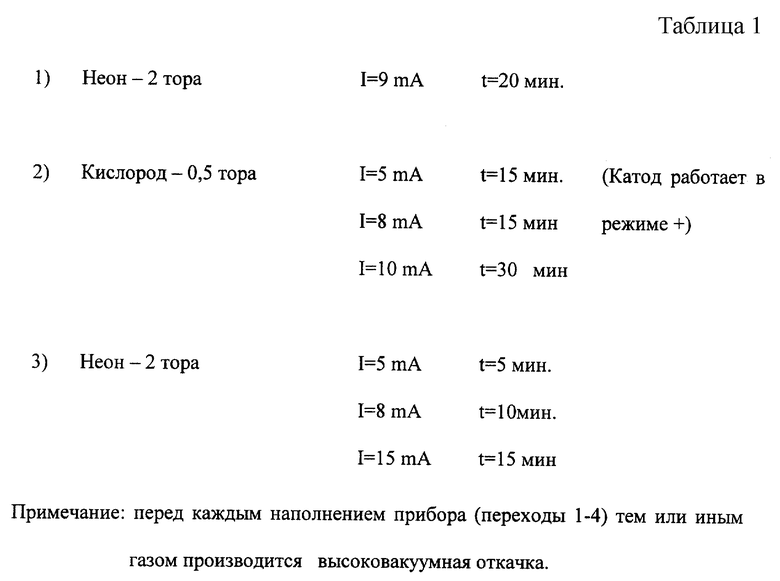

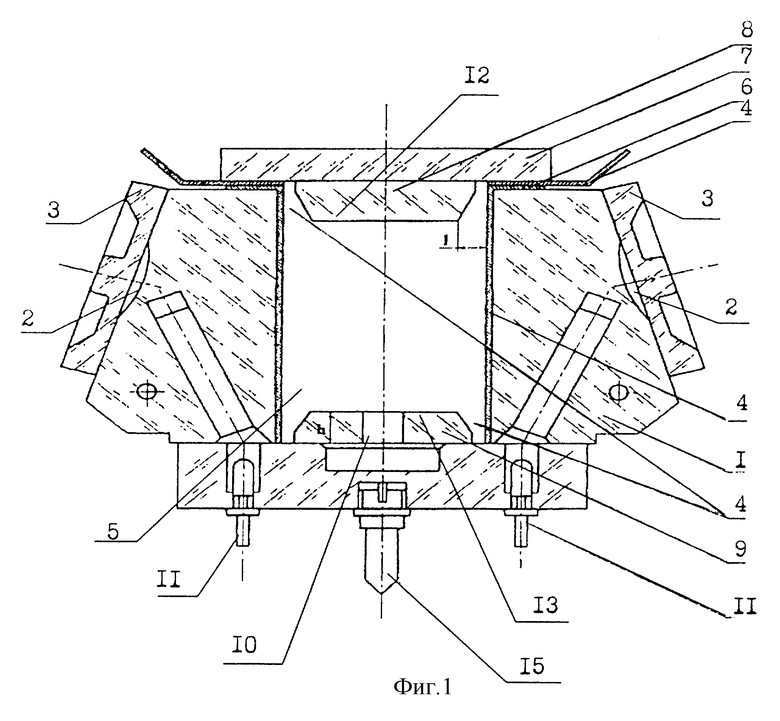

I. Режим формирования и окисления пленки катода приведен в табл. 1.

II. Режимы ионно-плазменной очистки полостей и каналов лазера приведены в табл. 2.

После завершения вакуумно-термической обработки по этим режимам рабочая поверхность холодного катода диаметром 22 мм и длиной 36 мм оптимизируется, окисляется со стороны полости, где толщина оксида алюминия достигает 13...15 нм и лазер наполняют рабочей смесью PHe : PNe = 10 : 1. При подаче напряжения на электроды 4, 11 фиг. 1 в газоразрядных каналах и катодной полости 5 горит тлеющий разряд. В плазме тлеющего разряда в катодной полости 5 обращенные к ней поверхности 12 и 13 выступа 8 и выступа 9 с вводом разряда 10 заряжаются отрицательно и имеют плавающий потенциал относительно холодного катода 4. Частицы, распыленные с поверхностей газоразрядных каналов моноблока, анода, как известно, в плазме тлеющего разряда, дрейфуют в катодную область. Здесь они и осаждаются вместе с частицами, распыленными с катода на заряженных отрицательно поверхностях 12 и 13 фиг. 1. Из этих частиц на этапе вакуумно-термической обработки (тренировки и стабилизации параметров лазера) образовались пленки на поверхностях 6 и 7, наблюдаемые визуально через прозрачные элементы моноблока. Эти композиционные пленки сами по себе обладают геттерными свойствами, поглощают и связывают активные газы из He-Ne смеси. Обработанный и отпаянный с поста через штенгель 15 газовый лазер с холодным катодом 4 работает по известному принципу действия оптического квантового генератора. Отличительная его особенность состоит в том, что при включении разряда и дальнейшем его горении возникают не только генерация и лазерное излучение, но и то, что сформированная указанным образом катодная часть лазера работает не только как насос, собирающий все посторонние, распыленные частицы и активные газы в катодной полости, но и как геттер, необратимо их поглощающий и замуровывающий за счет геттерных свойств пленок 12 и 13 на поверхностях 8 и 9 фиг. 1 и перепыления этих же пленок на этих же поверхностях в течение всего срока службы газового лазера. При этом отдельного геттера вводить в конструкцию не требуется.

Заявляемое изобретение позволяет повысить надежность работы газового лазера и в 5...7 раз его ресурс в условиях виброударных нагрузок.

Источники информации

1. Пат. США N 4007431, НКИ 331-94.5 - аналог.

2. Привалов В. Е. Газоразрядные лазеры в измерительных комплексах. Л.: Судостроение, 1989, - 264 с.

3. Савельев А.М. Соловьева Т.И. Зарубежная радиоэлектроника. 1981, N 8, с. 77-92.

4. Пат. США N 4821281, НКИ 372/94.

5. Патент РФ N 2119218, H 01 S 3/083, от 02.06.97.

6. Москалев Б. И. Разряд с полым катодом. М.: Энергия, 1969, - с. 62 - 64.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ ЛАЗЕР С ПРОДОЛЬНЫМ РАЗРЯДОМ | 1993 |

|

RU2054770C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕЗОНАТОРА ГАЗОВОГО ЛАЗЕРА | 2014 |

|

RU2562615C1 |

| СПОСОБ СОЗДАНИЯ АНОДНОЙ ОКИСНОЙ ПЛЁНКИ ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА В ТЛЕЮЩЕМ РАЗРЯДЕ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2581610C1 |

| ТЕХНОЛОГИЧЕСКИЙ ПРИБОР ДЛЯ ОБРАБОТКИ ПОЛОГО ХОЛОДНОГО КАТОДА В ГАЗОВОМ РАЗРЯДЕ | 2013 |

|

RU2525856C1 |

| ОДНОМОДОВЫЙ ГАЗОВЫЙ ЛАЗЕР | 1993 |

|

RU2090964C1 |

| ЭЛЕКТРОННАЯ ПУШКА С ПЛАЗМЕННЫМ ЭМИТТЕРОМ | 1998 |

|

RU2163042C2 |

| СПОСОБ ОТКАЧКИ ГАЗОВОЙ СРЕДЫ ИЗ ВАКУУМНОЙ КАМЕРЫ И ЭЛЕКТРОННО-ЛУЧЕВАЯ ОТКАЧНАЯ СИСТЕМА | 2024 |

|

RU2829157C1 |

| Газоразрядная трубка газового лазера | 1976 |

|

SU649273A1 |

| ИСТОЧНИК ЭЛЕКТРОНОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2089001C1 |

| Способ изготовления окисной пленки холодного катода газового лазера в тлеющем разряде постоянного тока | 2019 |

|

RU2713915C1 |

Изобретение относится к квантовой электронике, а именно к моноблочным кольцевым газовым лазерам. Газовый лазер на тлеющем разряде содержит диэлектрический моноблок, в котором выполнены газоразрядные каналы. Они расположены под углом друг к другу и образуют замкнутую многоугольную (кольцевую) структуру. Каналы соединены друг с другом с помощью полостей, расположенных у боковой поверхности моноблока. Холодный катод выполнен в виде проводящего покрытия на боковой поверхности герметизированной цилиндрической катодной полости. Она снабжена с обоих торцов диэлектрическими выступами. Они обращены вовнутрь этой полости и служат для защиты краев катода от распыления, и в одном из торцов выступа есть отверстие для связи ее с газоразрядными каналами лазера. Каждый из диэлектрических выступов в катодную полость имеет развитую торцевую поверхность с размерами, превышающими характерный размер, определяющий пространственную неоднородность плазмы у этой поверхности. На нее нанесена проводящая пленка из материала катода. Технический результат: повышение надежности работы газового лазера и ресурса в условиях виброударных нагрузок. 3 з.п. ф-лы, 3 ил., 2 табл.

| US 4821281 A, 11.04.1989 | |||

| ГАЗОВЫЙ МОНОБЛОЧНЫЙ ЛАЗЕР | 1997 |

|

RU2119218C1 |

| JP 60254682, 16.12.1985 | |||

| 0 |

|

SU401672A1 | |

Авторы

Даты

2001-11-10—Публикация

2000-05-18—Подача