Изобретение относится к области разработки твердых ракетных топлив баллиститного типа.

Основными требованиями к топливам для ракетных зарядов являются высокая термическая устойчивость (физическая и химическая стабильность), повышенная механическая прочность, заданный уровень скорости горения и малая зависимость скорости горения топлива от давления и температуры, обеспечивающих стабильную работу двигательных установок, особенно при минусовых температурах, и высокую кучность стрельбы.

За рубежом для регулирования баллистических характеристик и снижения зависимости скорости горения от давления и температуры двухосновных на базе нитроцеллюлозы твердых топлив используются различные алифатические и ароматические соединения свинца (салицилаты, ацетилсалицилаты, этилгексоаты, резорцилаты, дигидроксибензоаты и др.), свинцовые и медные соединения (как их окислы, так и органические и неорганические соли, комплексные соединения) (патенты США N N 3104190, кл. 149-98, 3228815, кл. 149-98, опубл. 11.01.66; 3450583, кл. 149-18, опубл. 17.06.69 г., 4202714, кл. 149/109.4 и др.). Однако эти топлива не содержат стабилизаторов горения и, следовательно, сами по себе (без дополнительных решений по конструкции заряда) не способны обеспечить стабильную работу зарядов в двигателях в широком температурном диапазоне, тем более при минусовых температурах и при низких давлениях.

Известно баллиститное топливо по патенту РФ N 2090544, C 06 B 25/18, БИ N 26, 1997, содержащее нитроцеллюлозу, нитроглицерин, динитротолуол, стабилизатор химической стойкости, модификатор и стабилизатор горения, технологические добавки, которое выбрано авторами в качестве ближайшего аналога. Однако данное топливо обладает заданной скоростью горения, что не позволяет использовать его в двигателях с разным временем работы в более широком диапазоне давлений.

Технической задачей изобретения является разработка баллиститного ракетного твердого топлива, обладающего высокой механической прочностью, регулируемой скоростью горения, малой зависимостью ее от давления и температуры, работоспособного в двигателях с разным временем работы в диапазоне давлений 2...25 МПа и в интервале температур +50oC...-50oC.

Задача решается созданием баллиститного ракетного топлива (БРТТ), включающего нитроцеллюлозу, пластификатор, модификатор и стабилизатор горения, стабилизатор химической стойкости - дифениламин и централит, технологические добавки, в которое дополнительно введен комплексный катализатор горения, содержащий активатор горения - технический углерод или его смесь с порошкообразным полиформальдегидом (ПФ), стабилизатор горения - диоксид титана или кальций углекислый, а в качестве модификатора горения - оксиды металлов (II), (III) группы, либо их смесь, либо их сочетание со свинцом углекислым, либо свинцово-медный модификатор на основе комплексного соединения свинца и меди со фталевой кислотой (ФМС), причем в качестве технологических добавок введено вазелиновое или индустриальное масло в расплаве с 0,02...0,08 мас.% стеариновокислого цинка или свинца в смеси с сульфорицинатом Е, а компоненты топлива взяты в следующем соотношении, мас.%:

Пластификатор - 30,0...37,0

Стабилизатор химической стойкости - 1,2...3,0

Активатор горения - 0,03...12,0

Стабилизатор горения - 0,3...3,5

Модификатор горения - 1,0...4,0

Технологические добавки - 0,2...1,0

Нитроцеллюлоза (коллоксилин) - Остальное

Исследованиями было показано, что составные части комплексного катализатора - активатор, стабилизатор, модификатор целесообразно брать в соотношении от 1:0,06:0,12 до 1:18:25. Важное значение для регулирования скорости горения имеет соотношение между компонентами модификатора горения. Так, например, оптимальным соотношением для оксидов металлов (II), (III) группы - оксид свинца и оксид меди - является соотношение 4:1, соотношение оксида свинца с оксидом кобальта изменяется от 4:1 до 15:1, соотношение оксида свинца с углекислым свинцом оптимально 1:13. Однако регулирование скорости горения предлагаемого топлива достигается не только выбором комплексной катализирующей системы и соотношением ее составляющих, но выбором вида и соотношения активатора горения.

В качестве активатора горения в топливе используется технический углерод, либо его сочетание с порошкообразным полиформальдегидом (ПФ), причем последний берется в своих различных модификациях: γ-полиоксиметилен, ацетилированный стабилизированный полиформальдегид (ПФА) и сополимер полиформальдегида с диоксоланом (СФД). В то же время в качестве технического углерода используются сажа либо графит. Предпочтительным соотношением компонентов активатора - углерода к ПФ является от 0,1:1,75 до 0,1:6,0.

Введение технического углерода в состав топлива активизирует действие модификатора горения, причем применение ПФ усиливает это действие, т.е. проявляется синергетический эффект, что приводит к расширению пределов регулирования скорости горения.

Выбор стабилизатора горения определяется видом модификатора. При использовании кальция углекислого стабилизатором горения является продукт его разложения - оксид кальция, образующийся при горении БРТТ в мелкодисперсном (молекулярном) состоянии. Именно в момент образования он обладает повышенной активностью. При горении топлива оксид кальция, как и диоксид титана, образует оксидную пленку на поверхности горения и способствует стабильной передаче тепла от слоя к слою, от газового потока к поверхности горения, обеспечивая тем самым стабильный режим горения. Выбор вида стабилизатора композиции топлива зависит от соответствия температур плавления оксида кальция (2903 К), диоксида титана (2143 К) температурным режимам работы используемых модификаторов горения в каждой конкретной топливной композиции.

Стабилизаторы горения - диоксид титана или кальций углекислый - в сочетании с активатором и модификатором горения повышают эффективность действия комплексной катализирующей системы, обеспечивая стабильное горение топлива в интервале давлений 2-25 МПа при минусовых и положительных температурах (±50oC). Содержание стабилизатора горения в составе топлива определяется режимом работы двигателя в требуемом интервале давлений.

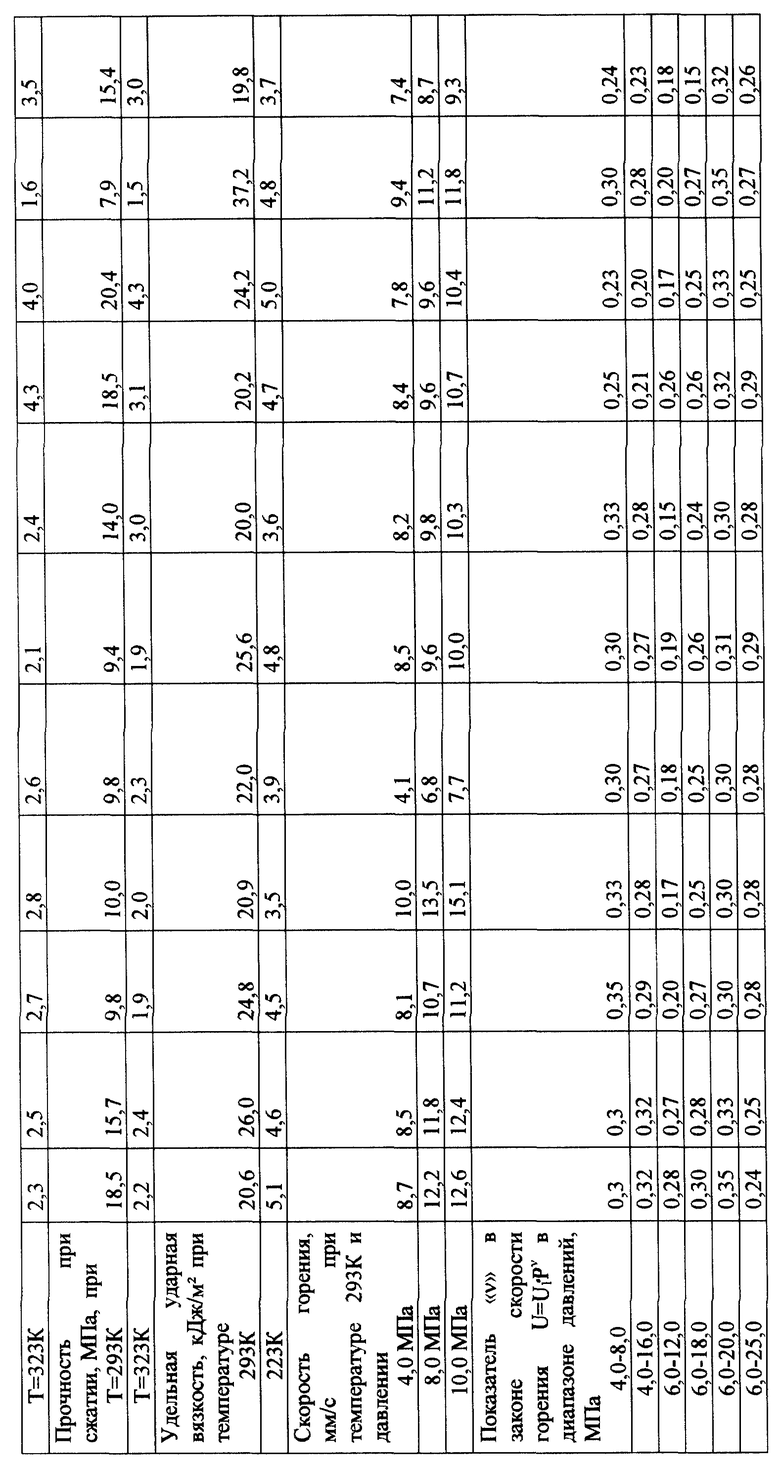

Выполнение тактико-технических требований на малогабаритные ракетные снаряды по времени работы двигательных установок и получению высокой кучности стрельбы возможно при правильном выборе комплексной катализирующей системы для данного топлива. Следует подчеркнуть, что приведенные комплексные катализирующие системы позволяют регулировать скорость горения БРТТ в широких пределах, так, например, при давлении 4 МПа с 4,1 до 10,0 мм/с, а при 10 МПа - с 9,3 до 15,1 мм/с, причем заряд из данного топлива может эксплуатироваться в диапазоне давлений от 2 до 25 МПа.

Требования к механическим характеристикам пороховых зарядов твердых топлив обуславливаются принятой конструктивной схемой двигателя и основными нагрузками, действующими на заряд в процессе эксплуатации и боевого применения, определяющими расчет прочности зарядов.

Высокое содержание нитроцеллюлозы в предлагаемом топливе обеспечивает его высокую механическую прочность.

Однако структурная неоднородность нитроцеллюлозы, высокое содержание ее в составе потребовало использования более активной пластифицирующей системы, содержащей нитроглицерин, диэтиленгликольдинитрат и динитротолуол в соотношении от 1: 0,94:0,27 до 1:0:0,27. Диэтиленгликольдинитрат ускоряет процесс взаимодействия нитроцеллюлозы с нитроглицерином, т.е. улучшает смачивание нитроцеллюлозы и увеличивает скорость диффузии пластификатора внутрь волокон нитроцеллюлозы, обеспечивая тем самым однородность распределения пластификатора в нитроцеллюлозе. Однородное распределение пластификатора в нитроцеллюлозе обеспечивает высокие физико-механические характеристики топлива.

Динитротолуол в составе БРТТ выполняет роль дополнительного пластификатора, повышая пластифицирующую способность нитроглицерина, одновременно при горении топлива способствуя получению продуктов сгорания с более низкой температурой и образованию в К-фазе углеродистого каркаса, при наличии которого комплексный катализатор проявляет наибольшую эффективность. Соотношение полимера (нитроцеллюлозы) и пластификатора порядка 60:40 оптимально с точки зрения физико-механических характеристик и технологичности топлива.

Необходимые показатели реологических и технологических характеристик топлива обеспечиваются использованием технологических добавок - вазелинового или индустриального масла в расплаве с 0,02...0,08 мас.% стеариновокислого цинка или стеариновокислого свинца в смеси с сульфорицинатом Е, позволяющими безопасно изготавливать и эксплуатировать заряды в двигателе. Стеараты металлов, например цинка или свинца, являются идентичными как по химическому строению, так и по комплексу физико-химических свойств, поэтому могут взаимозаменяться без изменений характеристик предлагаемого топлива.

Используемые стабилизаторы химической стойкости - дифениламин и централит - обеспечивают последующее длительное хранение и эксплуатацию зарядов из топлива в интервале температур от -50oC до +50oC.

Предлагаемое топливо изготавливается и перерабатывается по существующей известной технологии производства отечественных двухосновных топлив.

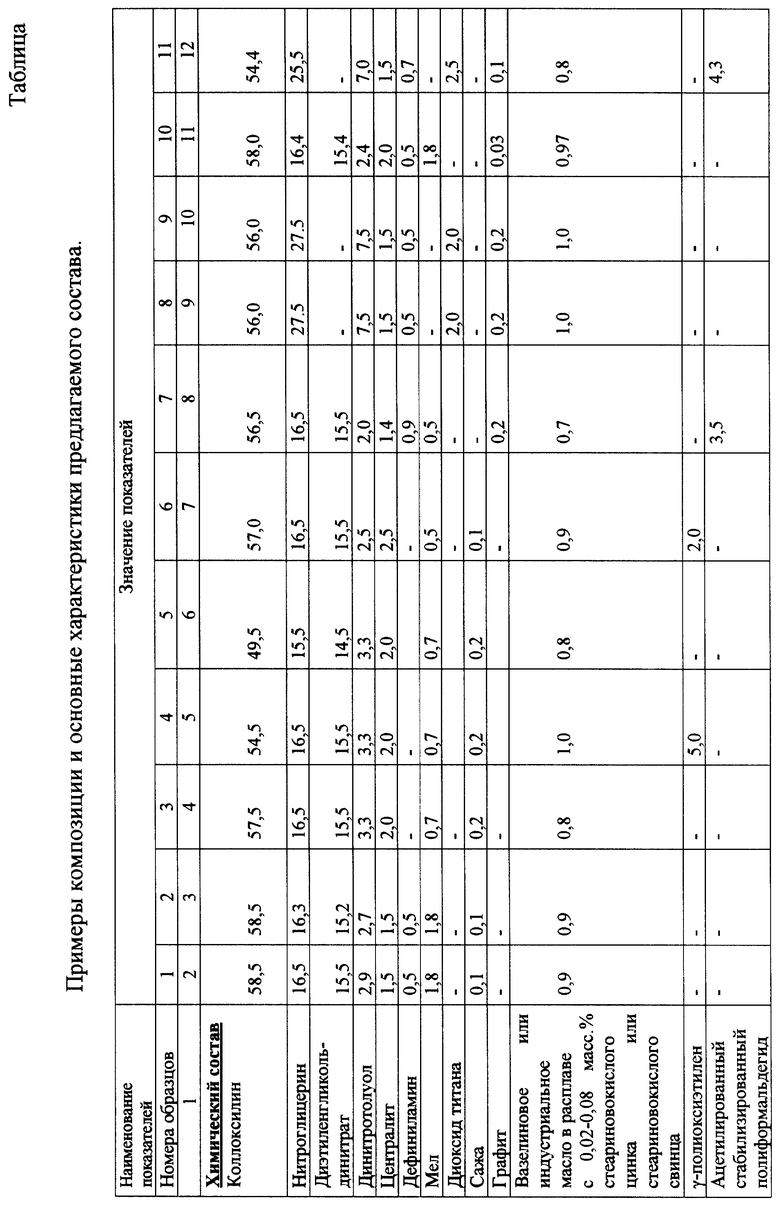

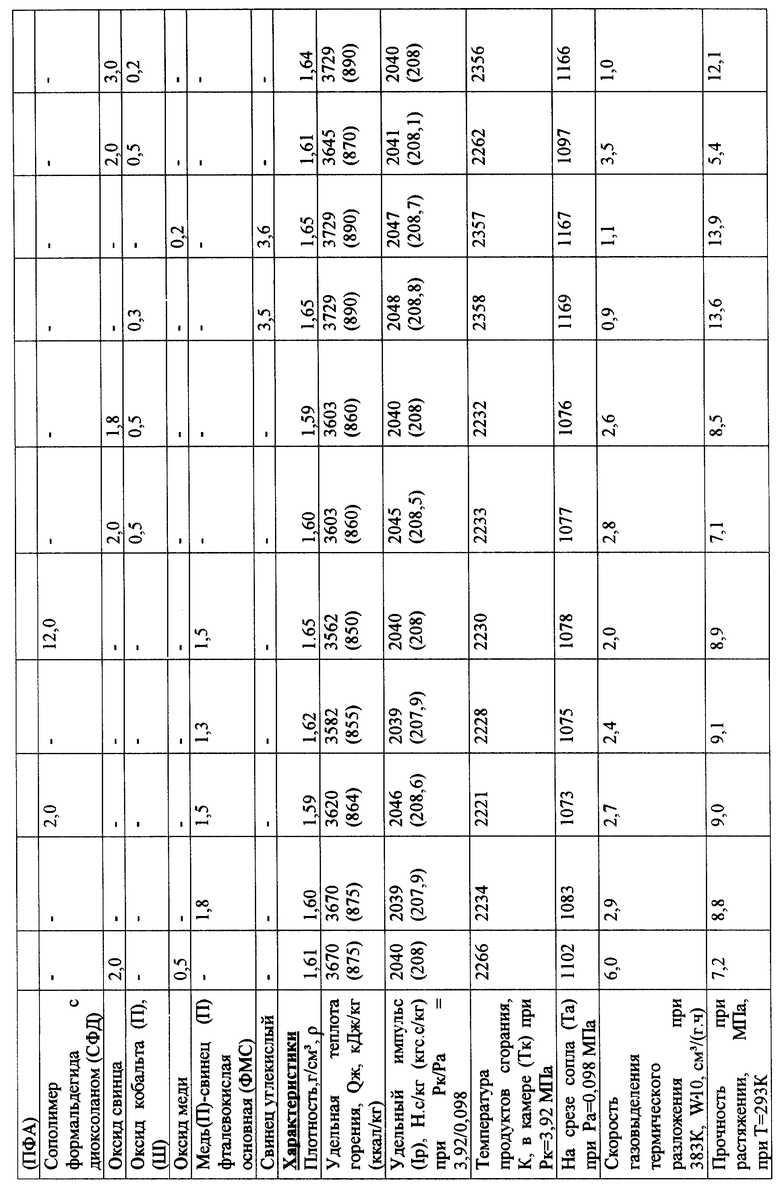

Конкретные примеры композиций топлива и основные его характеристики представлены в таблице.

Данные таблицы свидетельствуют, что поставленная задача полностью решается благодаря введенным компонентам и их оптимальному соотношению: заряды из предлагаемого состава БРТТ стабильно горят в двигательных установках при температурах от - 50oC до +50oC в диапазоне давлений 2...25 МПа при одновременно высоких физико-механических свойствах с необходимым уровнем баллистических характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛИСТИТНОЕ ТОПЛИВО | 2000 |

|

RU2179165C2 |

| БАЛЛИСТИТНОЕ РАКЕТНОЕ ТВЕРДОЕ ТОПЛИВО | 1999 |

|

RU2169722C2 |

| БАЛЛИСТИТНОЕ ТОПЛИВО | 2007 |

|

RU2337089C1 |

| БАЛЛИСТИТНОЕ ТОПЛИВО | 2003 |

|

RU2247700C2 |

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 1996 |

|

RU2090544C1 |

| БАЛЛИСТИТНОЕ ТОПЛИВО | 1997 |

|

RU2121470C1 |

| ОГНЕПРОВОДНЫЙ ШНУР И СОСТАВ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2170222C1 |

| РАКЕТНОЕ ТОПЛИВО | 2021 |

|

RU2761188C1 |

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО БАЛЛИСТИТНОГО ТИПА | 2000 |

|

RU2172730C1 |

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 2001 |

|

RU2207330C2 |

Изобретение относится к области разработки баллиститных ракетных твердых топлив. Изобретение обеспечивает создание топлива, содержащего нитроцеллюлозу, пластификатор, стабилизатор химической стойкости - дифениламин и централит, технологические добавки, активатор горения - технический углерод либо его смесь с порошкообразным полиформальдегидом, стабилизатор горения - диоксид титана или кальций углекислый, а в качестве модификатора горения оксиды металлов (2), (3) группы, либо их смесь, либо их сочетание со свинцом углекислым, либо свинцово-медный модификатор на основе комплексного соединения свинца и меди со фталевой кислотой (ФМС) при следующем соотношении компонентов, мас.%: пластификатор 30,0-37,0, стабилизатор химической стойкости 1,2-3,0, активатор горения 0,03-12,0, стабилизатор горения 0,3-3,5, модификатор горения 1,0-4,0, технологические добавки 0,2-1,0, нитроцеллюлоза - остальное. Достигнутый уровень скорости горения топлива и малая зависимость ее от давления и температуры обеспечивают стабильную работу двигательных установок в интервале давлений 2-25 МПа с получением высокой кучности стрельбы. 2 з.п. ф-лы, 1 табл.

Пластификатор - 30 - 37

Стабилизатор химической стойкости - дифениламин и централит - 1,2 - 3,0

Активатор горения - 0,03- 12,0

Стабилизатор горения - 0,3 - 3,5

Модификатор горения - 1,0 - 4,0

Технологические добавки - 0,2 - 1,0

Нитроцеллюлоза (коллоксилин) - Остальное

2. Топливо по п.1, отличающееся тем, что в качестве пластификатора оно содержит нитроглицерин и динитротолуол либо нитроглицерин, диэтиленгликольдинитрат и динитротолуол.

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 1996 |

|

RU2090544C1 |

| БАЛЛИСТИТНОЕ ТОПЛИВО | 1992 |

|

RU2082703C1 |

| US 3964533, 04.05.1976 | |||

| US 4416712, 22.11.1983 | |||

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПОДВИЖНЫХ ЭЛЕМЕНТОВ МЕХАНИЗМОВ ИЛИ МАШИН | 2014 |

|

RU2588551C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОТА ИЗ КИЗИЛА | 2009 |

|

RU2411816C1 |

Авторы

Даты

2001-11-20—Публикация

2000-06-01—Подача