Это изобретение касается насадки для колонн, заполняющей устройство, которое разделено на множество камер или каналов, соединенных друг с другом, и в котором осуществляются массопередача, теплообмен или перемешивание между газами, жидкостями или между газом и жидкостью. Это изобретение касается также способа изготовления такой насадки для колонн.

В публикации выложенной японской патентной заявки N Hei 3-203976 описывается этот тип насадки для колонн. Эта насадка для колонн изготовлена из множества проницаемых листов, которые расположены параллельно друг другу и простираются в направлении основного потока текучей среды. Выступающие части этих проницаемых листов расположены в направлении, которое пересекает основной поток текучей среды, причем эти выступы действуют как распорки между соседними проницаемыми листами. Эта насадка (далее именуемая "X-насадкой", так как поперечное сечение соединительной части между двумя соседними проницаемыми листами принимает форму буквы X) полезна в том отношении, что текучая среда, стекающая вдоль проницаемых листов, многократно соединяется, перемешивается, диспергируется в горизонтальном направлении и перераспределяется в каждом соединении проницаемых листов. Таким образом, поток текучей среды, который не был однородным при поступлении в устройство, постепенно становится однородным, что приводит к оптимальным массопередаче или теплообмену. Кроме того, газ, введенный в устройство, проходит через жидкость, протекающую по наклонным поверхностям проницаемых листов, при этом достигается необходимый контакт между газом и жидкостью при прохождении газа через проницаемые листы, так что возможны эффективные массопередача или теплообмен при минимальной потери напора.

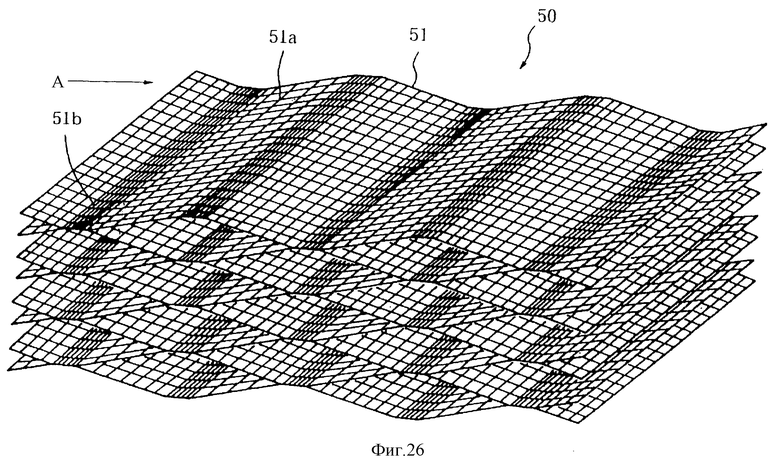

Для изготовления этой X-насадки предложен способ, описанный в патенте США N 5673726. Согласно этому способу, показанному на фиг. 26, одновременно изготавливают проницаемые листы 51, уложенные многими слоями, и соединения 51b между соседними проницаемыми листами 51 с получением трехмерной тканой насадки 50.

В случае использования этой X-насадки, изготовленной вышеуказанным известным способом, например, в устройстве для перемешивания газа и жидкости, насадку 50, показанную на фиг. 26, устанавливают в этом устройстве и дают возможность жидкости стекать из распределителя сверху вниз, т.е. в направлении по стрелке A. Однако фактически трудно строго горизонтально поддерживать насадку 50 в устройстве по причине ошибки в монтаже или по другим причинам, в результате чего нити, которые проходят поперек разделенных частей 51a и соединений 51b насадки 50, располагаются немного наклонно относительно горизонтального направления. По этой причине при пуске устройства в работу и предоставлении жидкости возможность течь в направлении по стрелке A жидкость течет концентрично по нижней части нитей, которые проходят поперек, в результате чего не происходят равномерные сбор жидкости, ее распределение в горизонтальном направлении и перераспределение в направлении вниз, а поток жидкости стремится концентрироваться на нижней части поперечно проходящих наклонных нитей.

Следовательно, задачей изобретения является создание X-насадки, способной точно обеспечивать достижение равномерных сбора и перераспределения жидкости у соединений X-насадки.

Другой задачей изобретения является создание способа крупномасштабного изготовления недорогой X-насадки.

Для решения вышеизложенных задач изобретения предлагается способ изготовления насадки, выполненной из трехмерной сетчатой структуры, которая составляет внутреннюю структуру устройства, в котором осуществляются массопередача, теплообмен или перемешивание между газами, жидкостями или между газом и жидкостью, причем указанная внутренняя структура разделена на множество камер или каналов, соединенных друг с другом; трехмерная сетчатая структура выполнена из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры; и каждая из элементарных структур образована схождением в одной точке и расхождением трех нитевидных элементов, при этом указанный способ содержит стадию образования сходящейся части элементарной структуры, где три нитевидных элемента сходятся в одной точке, посредством скручивания вместе трех нитевидных элементов.

Согласно изобретению предлагается также способ изготовления насадки, выполненной из трехмерной сетчатой структуры, которая составляет внутреннюю структуру устройства, в котором осуществляются массопередача, теплообмен или перемешивание между газами, жидкостями или между газом и жидкостью, причем указанная внутренняя структура разделена на множество камер или каналов, соединенных друг с другом; указанная трехмерная сетчатая структура выполнена из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры; и каждая из элементарных структур образована схождением в одной точке и расхождением трех нитевидных элементов, при этом указанный способ содержит стадии:

(А) подготавливают зону изготовления насадки посредством образования заданного числа гипотетических каналов с правильным треугольным поперечным сечением без оставления промежутков между ними, так что шесть гипотетических каналов, имеющих одну общую вершину треугольника, образуют правильный шестиугольник, при этом гипотетические каналы состоят из гипотетических каналов C1, которые имеют одну общую вершину треугольника, но не имеют общую сторону треугольника с соседними гипотетическими каналами, и гипотетических каналов C2, которые имеют общую сторону треугольника с гипотетическими каналами C1, и в зоне изготовления насадки размещают множество роторов, имеющих каждый круглую форму в радиальном сечении, образованных с тремя вырезами на своей периферии с интервалом 120o для соответствующего приема нитевидного элемента, соединенных с устройством для управления роторами и выполненных с возможностью поворота на заданный угол посредством приведения в действие устройства для управления роторами, при этом роторы состоят из роторов R1, расположенных каждый в одном из гипотетических каналов C1, роторов R2, расположенных каждый в одном из гипотетических каналов C2, и роторов R3, расположенных каждый в зоне, определяемой тремя из роторов R1, расположенными в трех из гипотетических каналов C1, которые имеют одну общую вершину треугольника, и тремя из роторов R2, расположенными в трех из гипотетических каналов C2, таким образом, что нитевидный элемент может быть перемещен между вырезом ротора R3 и вырезом ротора R1, и между вырезом ротора R3 и вырезом ротора R2, и что роторы R1 не соприкасаются с роторами R2,

(Б) вводят нитевидные элементы, сматываемые с бобин, в соответствующие вырезы роторов R1 и после этого поворачивают роторы R1 на один оборот или более для скручивания трех нитевидных элементов, введенных в соответствующие вырезы каждого из роторов R1, и тем самым образования первого узла K1 в каждом из гипотетических каналов C1 после роторов R1 по направлению подачи нитевидных элементов,

(В) подают нитевидные элементы на заданное расстояние, перемещают нитевидные элементы из вырезов роторов R1 в вырезы роторов R3 и после этого поворачивают роторы R3 на один оборот или более для кручения трех нитевидных элементов, введенных в вырезы роторов R3, и тем самым образования второго узла K2 перед первым узлом K1 в каждой из зон, в которых расположены роторы R3,

(Г) подают нитевидные элементы на заданное расстояние, поворачивают роторы R3 и роторы R2 соответственно на 60o в противоположных направлениях относительно друг друга, перемещают нитевидные элементы из вырезов роторов R3 в вырезы роторов R2 и после этого поворачивают роторы R2 на один оборот или более для скручивания трех нитевидных элементов, введенных в вырезы роторов R2, и тем самым образования третьего узла K3 после роторов R2 и перед вторым узлом K2 в каждом из гипотетических каналов C2,

(Д) подают нитевидные элементы на заданное расстояние, перемещают нитевидные элементы из вырезов роторов R2 в вырезы роторов R3 и после этого поворачивают роторы R3 на один оборот или более для скручивания трех нитевидных элементов, введенных в вырезы роторов R3, и тем самым образования четвертого узла K4 после роторов R3 и перед третьим узлом K3 в каждой из зон, в которых расположены роторы R3, и

(Е) подают нитевидные элементы на заданное расстояние, поворачивают роторы R3 и роторы R1 соответственно на 60o в противоположных направлениях относительно друг друга и после этого перемещают нитевидные элементы из вырезов роторов R3 в вырезы роторов R1.

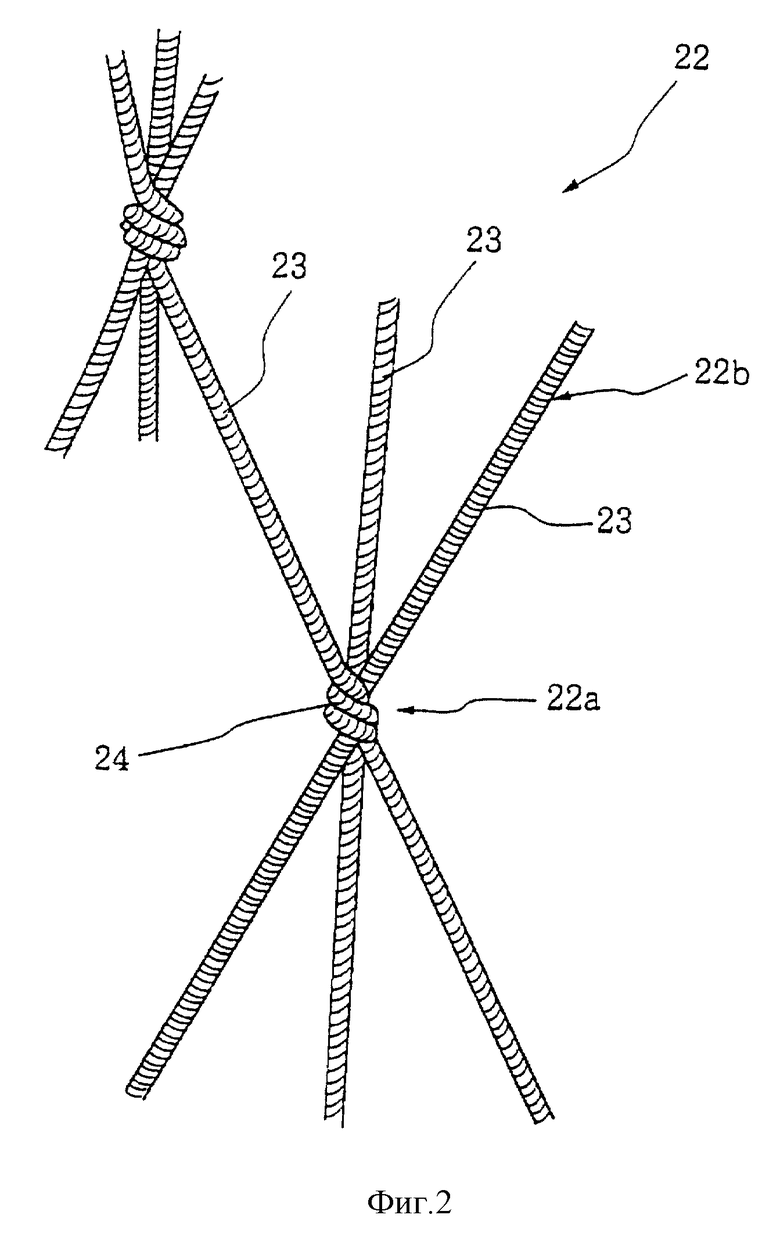

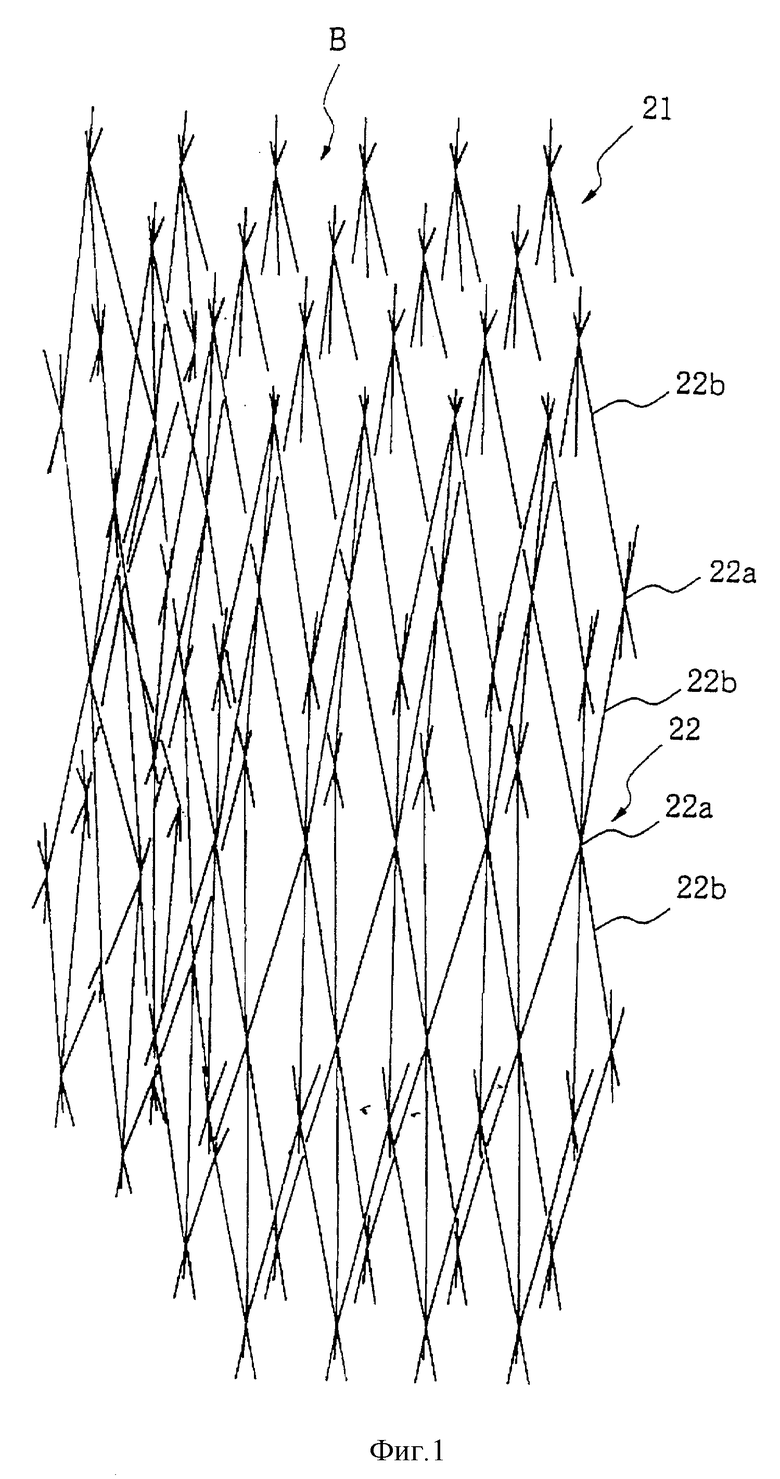

Способом согласно изобретению можно изготавливать насадку 21, состоящую из трехмерной сетчатой структуры, показанной на схематическом перспективном изображении на фиг. 1. Как показано на частичном перспективном изображении на фиг. 2, насадка 21 выполнена из множества элементарных структур 22, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры, при этом каждая из элементарных структур 22 образована схождением в одной точке и расхождением трех нитевидных элементов. Как показано на фиг. 2, эта элементарная структура 22 представляет собой сочетание двух треугольных пирамид, имеющих общую вершину 22a и поверхности оснований, обращенных в противоположных направлениях. Три нитевидных элемента 23 образуют три ребра 22b каждой треугольной пирамиды. Вершина 22a двух треугольных пирамид и ребра 22b двух треугольных пирамид образованы схождением в одной точке и расхождением трех нитевидных элементов 23 вокруг узла 24, который образован скручиванием трех нитевидных элементов 23. Таким образом, в этой элементарной структуре 22 вообще не используется никакой элемент, соответствующий горизонтальным нитям в X-насадке, известной из уровня техники.

Таким образом, при использовании насадки 21, изготовленной способом согласно изобретению, в устройстве, например в устройстве для контактирования газа с жидкостью, жидкость из распределителя течет в направлении по стрелке B на фиг. 1, и так как в насадке 21 не используется никакой элемент, соответствующий горизонтальным нитям, то жидкость, которая падает с верха насадки 21, не создает снос, который вызывался бы потоком жидкости по направлению к расположенной сбоку нижней части, даже если имеется ошибка в установке насадки 21 в устройстве, и следовательно, осуществляются равномерные сбор и перераспределение жидкости в направлении вниз на вершине 22a (т.е. узле 24) каждой элементарной структуры 22.

Согласно другому аспекту изобретения предлагается способ изготовления насадки, выполненной из трехмерной сетчатой структуры, которая составляет внутреннюю структуру устройства, в котором осуществляются массопередача, теплообмен или перемешивание между газами, жидкостями или между газом и жидкостью, причем указанная внутренняя структура разделена на множество камер или каналов, соединенных друг с другом; трехмерная сетчатая структура выполнена из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры; и каждая из элементарных структур образована схождением в одной точке и расхождением четырех нитевидных элементов, при этом указанный способ содержит стадию образования сходящейся части элементарной структуры, где четыре нитевидных элемента сходятся в одной точке, посредством скручивания вместе четырех нитевидных элементов.

Согласно изобретению предлагается также способ изготовления насадки, выполненной из трехмерной сетчатой структуры, которая составляет внутреннюю структуру устройства, в котором осуществляются массопередача, теплообмен или перемешивание между газами, жидкостями или между газом и жидкостью, причем указанная внутренняя структура разделена на множество камер или каналов, соединенных друг с другом; трехмерная сетчатая структура выполнена из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры; и каждая из элементарных структур образована схождением в одной точке и расхождением четырех нитевидных элементов, при этом указанный способ содержит стадии:

(А) подготавливают зону изготовления насадки посредством образования заданного числа гипотетических каналов с правильным квадратным поперечным сечением, так что эти гипотетические каналы располагаются в колонках и рядах без оставления промежутков между ними, при этом указанные гипотетические каналы состоят из первых гипотетических каналов CA и вторых гипотетических каналов CB, которые попеременно расположены в колонках и рядах гипотетических каналов, и в зоне изготовления насадки размещают множество роторов, имеющих каждый круглую форму в реальном сечении, образованных с четырьмя вырезами на своей периферии с интервалом 90o для соответствующего приема нитевидного элемента, соединенных с устройством для управления роторами и выполненных с возможностью поворота на заданный угол посредством приведения в действие устройства для управления роторами, при этом роторы состоят из роторов RA, расположенных каждый в одном из первых гипотетических каналов CA, и роторов RB, расположенных каждый в одном из вторых гипотетических каналов CB, таким образом, что нитевидный элемент может быть перемещен между вырезом ротора RA и вырезом ротора RB,

(Б) вводят нитевидные элементы, сматываемые с бобин, в соответствующие вырезы роторов RA и после этого поворачивают роторы RA на один оборот или более для скручивания четырех нитевидных элементов, введенных в соответствующие вырезы каждого из роторов RA, и тем самым образования первого узла KCA в каждом из гипотетических каналов CA после роторов RA по направлению подачи нитевидных элементов,

(В) подают нитевидные элементы на заданное расстояние, перемещают нитевидные элементы из вырезов роторов RA в вырезы роторов RB и после этого поворачивают роторы RB на один оборот или более для скручивания четырех нитевидных элементов, введенных в вырезы роторов RB, и тем самым образования второго узла KCB в каждом из гипотетических каналов CB, и

(Г) подают нитевидные элементы на заданное расстояние и перемещают нитевидные элементы из вырезов роторов RB в вырезы роторов RA.

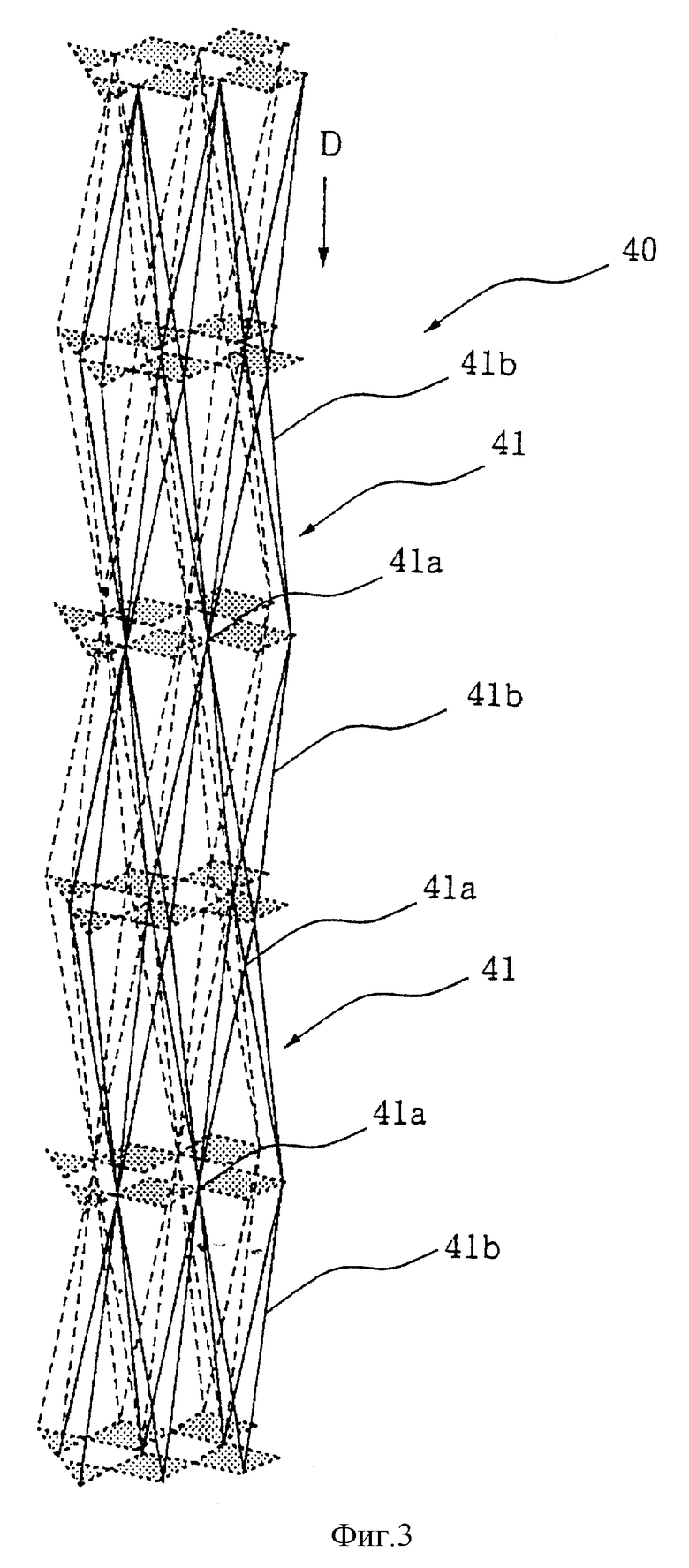

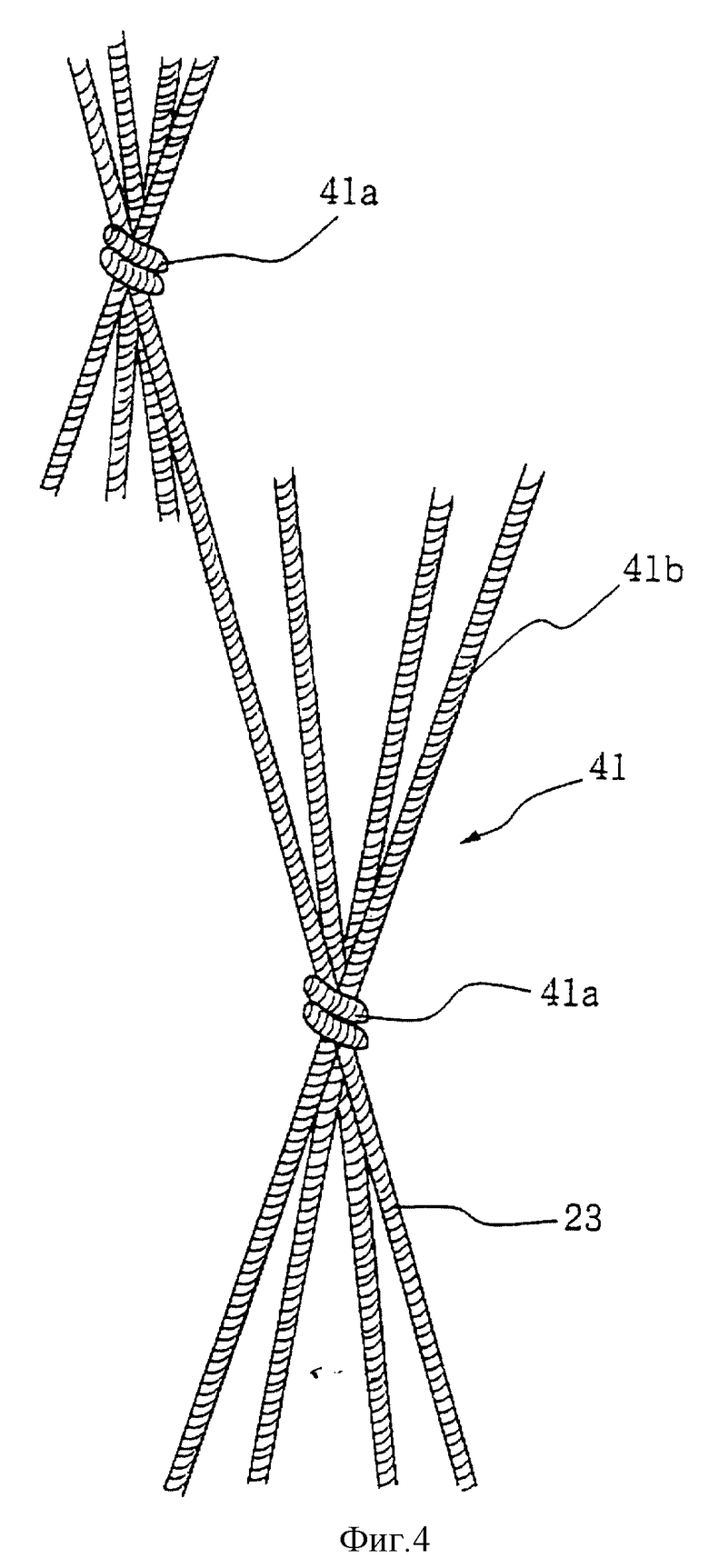

Способом согласно изобретению получают насадку 40, состоящую из трехмерной сетчатой структуры, показанной на схематическом перспективном изображении на фиг. 3. Насадка 40 выполнена из множества элементарных структур 41. Элементарная структура 41 представляет собой сочетание двух четырехугольных пирамид, имеющих общую вершину 41a и поверхности основания, обращенные в противоположных направлениях. Трехмерная сетчатая структура выполнена расположением этих элементарных структур 41 в вертикальном и горизонтальном направлениях.

В элементарном устройстве 41 соответствующие ребра 41b образованы нитевидными элементами 23. Иначе говоря, четыре нитевидных элемента 23 составляют четыре ребра 41b, а вершина 41a образована схождением в одной точке и расхождением четырех нитевидных элементов 23. В этой элементарной структуре 41 также не имеется никакого элемента, соответствующего горизонтальным нитям, и следовательно, с элементарной структурой 41 также может быть достигнут полезный результат, получаемый с элементарной структурой 22. Другими словами, жидкость течет в направлении по стрелке D на фиг. 3, при этом осуществляются равномерные сбор и направленное вниз перераспределение жидкости на вершине 41a каждой четырехугольной пирамиды элементарной структуры 41.

Настоящее изобретение может быть применено не только в насадке для колонн, используемой в устройствах типа устройства для перемешивания газа и жидкости, но также и при изготовлении других трехмерных сетчатых структур, используемых, например, в туманоосадителе, многослойном фильтре и т.д.

Согласно одному аспекту изобретения предлагается способ изготовления трехмерной сетчатой структуры, в частности, для туманоосадителя и многослойного фильтра, выполненной из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры, и каждая из элементарных структур образована схождением в одной точке и расхождением трех нитевидных элементов, при этом указанный способ содержит стадию образования сходящейся части элементарной структуры, где три нитевидных элемента сходятся в одной точке, посредством скручивания вместе трех нитевидных элементов.

Согласно другому аспекту изобретения предлагается способ изготовления трехмерной сетчатой структуры, в частности, для туманоосадителя и многослойного фильтра, выполненной из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры, и каждая из элементарных структур образована схождением в одной точке и расхождением трех нитевидных элементов, при этом указанный способ содержит стадии:

(А) подготавливают зону изготовления трехмерной сетчатой структуры посредством образования заданного числа гипотетических каналов с правильным треугольным поперечным сечением без оставления промежутков между ними, так что шесть гипотетических каналов, имеющих одну общую вершину треугольника, образуют правильный шестиугольник, при этом указанные гипотетические каналы состоят из гипотетических каналов C1, которые имеют одну общую вершину треугольника, но не имеют общую сторону треугольника с соседними гипотетическими каналами, и гипотетических каналов C2, которые имеют общую сторону треугольника с гипотетическими каналами C1, и в зоне изготовления трехмерной сетчатой структуры размещают множество роторов, имеющих каждый круглую форму в радиальном сечении, образованных с тремя вырезами на своей периферии с интервалом 120o для соответствующего приема нитевидного элемента, соединенных с устройством для управления роторами и выполненных с возможностью поворота на заданный угол посредством приведения в действие устройства для управления роторами, при этом указанные роторы состоят из роторов R1, расположенных каждый в одном из гипотетических каналов C1, роторов R2, расположенных каждый в одном из гипотетических каналов C2, и роторов R3, расположенных каждый в зоне, определяемой тремя из роторов R1, расположенными в трех из гипотетических каналов C1, которые имеют одну общую вершину треугольника, и тремя из роторов R2, расположенными в трех из гипотетических каналов C2, таким образом, что нитевидный элемент может быть перемещен между вырезом ротора R3 и вырезом ротора R1, и между вырезом ротора R3, и вырезом ротора R2, и что роторы R1 не соприкасаются с роторами R2,

(Б) вводят нитевидные элементы, сматываемые с бобин, в соответствующие вырезы роторов R1 и после этого поворачивают роторы R1 на один оборот или более для скручивания трех нитевидных элементов, введенных в вырезы каждого из роторов R1, и тем самым образования первого узла K1 в каждом из гипотетических каналов C1 после роторов R1 по направлению подачи нитевидных элементов,

(В) подают нитевидные элементы на заданное расстояние, перемещают нитевидные элементы из вырезов роторов R1 в вырезы роторов R3 и после этого поворачивают роторы R3 на один оборот или более для кручения трех нитевидных элементов, введенных в вырезы роторов R3, и тем самым образования второго узла K2 перед первым узлом K1 в каждой из зон, в которых расположены роторы R3,

(Г) подают нитевидные элементы на заданное расстояние, поворачивая роторы R3 и роторы R2 соответственно на 60o в противоположных направлениях относительно друг друга, перемещают нитевидные элементы из вырезов роторов R3 в вырезы роторов R2 и после этого поворачивают роторы R2 на один оборот или более для скручивания трех нитевидных элементов, введенных в вырезы роторов R2, и тем самым образования третьего узла K3 после роторов R2 и перед вторым узлом K2 в каждом из гипотетических каналов C2,

(Д) подают нитевидные элементы на заданное расстояние, перемещают нитевидные элементы из вырезов роторов R2 в вырезы роторов R3 и после этого поворачивают роторы R3 на один оборот или более для скручивания трех нитевидных элементов, введенных в вырезы роторов R3, и тем самым образования четвертого узла K4 после роторов R3 и перед третьим узлом K3 в каждой из зон, в которых расположены роторы R3, и

(Е) подают нитевидные элементы на заданное расстояние, поворачивают роторы R3 и роторы R1 соответственно на 60o в противоположных направлениях относительно друг друга и после этого перемещают нитевидные элементы из вырезов роторов R3 в вырезы роторов R1.

Согласно другому аспекту изобретения предлагается способ изготовления трехмерной сетчатой структуры, в частности, для туманоосадителя и многослойного фильтра, выполненной из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры, и каждая из элементарных структур образована схождением в одной точке и расхождением четырех нитевидных элементов, при этом указанный способ содержит стадию образования сходящейся части элементарной структуры, где четыре нитевидных элемента сходятся в одной точке, посредством скручивания вместе четырех нитевидных элементов.

Согласно другому аспекту изобретения предлагается способ изготовления трехмерной сетчатой структуры, в частности, для туманоосадителя и многослойного фильтра, выполненной из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры, и каждая из элементарных структур образована схождением в одной точке и расхождением четырех нитевидных элементов, при этом указанный способ содержит стадии:

(А) подготавливают зону изготовления трехмерной сетчатой структуры посредством образования заданного числа гипотетических каналов с правильным квадратным поперечным сечением, так что эти гипотетические каналы располагаются в колонках и рядах без оставления промежутков между ними, при этом указанные гипотетические каналы состоят из первых гипотетических каналов CA и вторых гипотетических каналов CB, которые попеременно расположены в колонках и рядах гипотетических каналов, и в зоне изготовления трехмерной сетчатой структуры размещают множество роторов, имеющих каждый круглую форму в радиальном сечении, образованных с четырьмя вырезами на своей периферии с интервалом 90o для соответствующего приема нитевидного элемента, соединенных с устройством для управления роторами и выполненных с возможностью поворота на заданный угол посредством приведения в действие устройства для управления роторами, при этом роторы состоят из роторов RA, расположенных каждый в одном из первых гипотетических каналов CA, и роторов RB, расположенных каждый в одном из вторых гипотетических каналов CB, таким образом, что нитевидный элемент может быть перемещен между вырезом ротора RA и вырезом RB,

(Б) вводят нитевидные элементы, сматываемые с бобин, в соответствующие вырезы роторов RA и после этого поворачивают роторы RA на один оборот или более для скручивания четырех нитевидных элементов, введенных в соответствующие вырезы каждого из роторов RA, и тем самым образования первого узла KCA в каждом из гипотетических каналов CA после роторов RA по направлению подачи нитевидных элементов,

(В) подают нитевидные элементы на заданное расстояние, перемещают нитевидные элементы из вырезов роторов RA в вырезы роторов RB и после этого поворачивают роторы RB на один оборот или более для скручивания четырех нитевидных элементов, введенных в вырезы роторов RB, и тем самым образования второго узла KCB перед первым узлом KCA в каждом из гипотетических каналов CB, и

(Г) подают нитевидные элементы на заданное расстояние и перемещают нитевидные элементы из вырезов роторов RB в вырезы роторов RA.

Согласно другому аспекту изобретения предлагается насадка, выполненная из трехмерной сетчатой структуры, которая составляет внутреннюю структуру устройства, в котором осуществляются массопередача, теплообмен или перемешивание между газами, жидкостями или между газом и жидкостью, причем указанная внутренняя структура разделена на множество камер или каналов, соединенных друг с другом; трехмерная сетчатая структура выполнена из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры; и каждая из элементарных структур образована схождением в одной точке и расхождением трех нитевидных элементов, отличающаяся тем, что сходящаяся часть элементарной структуры, где три нитевидных элемента сходятся в одной точке, образована скручиванием вместе трех нитевидных элементов.

Согласно другому аспекту изобретения предлагается насадка, выполненная из трехмерной сетчатой структуры, которая составляет внутреннюю структуру устройства, в котором осуществляются массопередача, теплообмен или перемешивание между газами, жидкостями или между газом и жидкостью, причем указанная внутренняя структура разделена на множество камер и каналов, соединенных друг с другом; трехмерная сетчатая структура выполнена из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры; и каждая из элементарных структур образована схождением в одной точке и расхождением четырех нитевидных элементов, отличающаяся тем, что сходящаяся часть элементарной структуры, где четыре нитевидных элемента сходятся в одной точке, образована скручиванием вместе четырех нитевидных элементов.

Согласно другому аспекту изобретения предлагается трехмерная сетчатая структура, в частности, для туманоосадителя и многослойного фильтра, выполненная из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры, и каждая из элементарных структур образована схождением в одной точке и расхождением трех нитевидных элементов, отличающаяся тем, что сходящаяся часть элементарной структуры, где три нитевидных элемента сходятся в одной точке, образована скручиванием вместе трех нитевидных элементов.

Согласно еще одному аспекту изобретения предлагается трехмерная сетчатая структура, в частности, для туманоосадителя и многослойного фильтра, выполненная из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры, и каждая из элементарных структур образована схождением в одной точке и расхождением четырех нитевидных элементов, отличающаяся тем, что сходящаяся часть элементарной структуры, где четыре нитевидных элемента сходятся в одной точке, образована скручиванием вместе четырех нитевидных элементов.

Ниже будут описаны предпочтительные варианты воплощения изобретения со ссылкой на сопровождающие чертежи.

На сопровождающих чертежах:

фиг. 1 - схематическое перспективное изображение, показывающее пример трехмерной сетчатой структуры,

фиг. 2 - перспективное изображение, показывающее элементарную структуру, использованную в этом примере,

фиг. 3 - схематическое перспективное изображение, показывающее другой пример трехмерной сетчатой структуры,

фиг. 4 - перспективное изображение, показывающее элементарную структуру, использованную в этом примере,

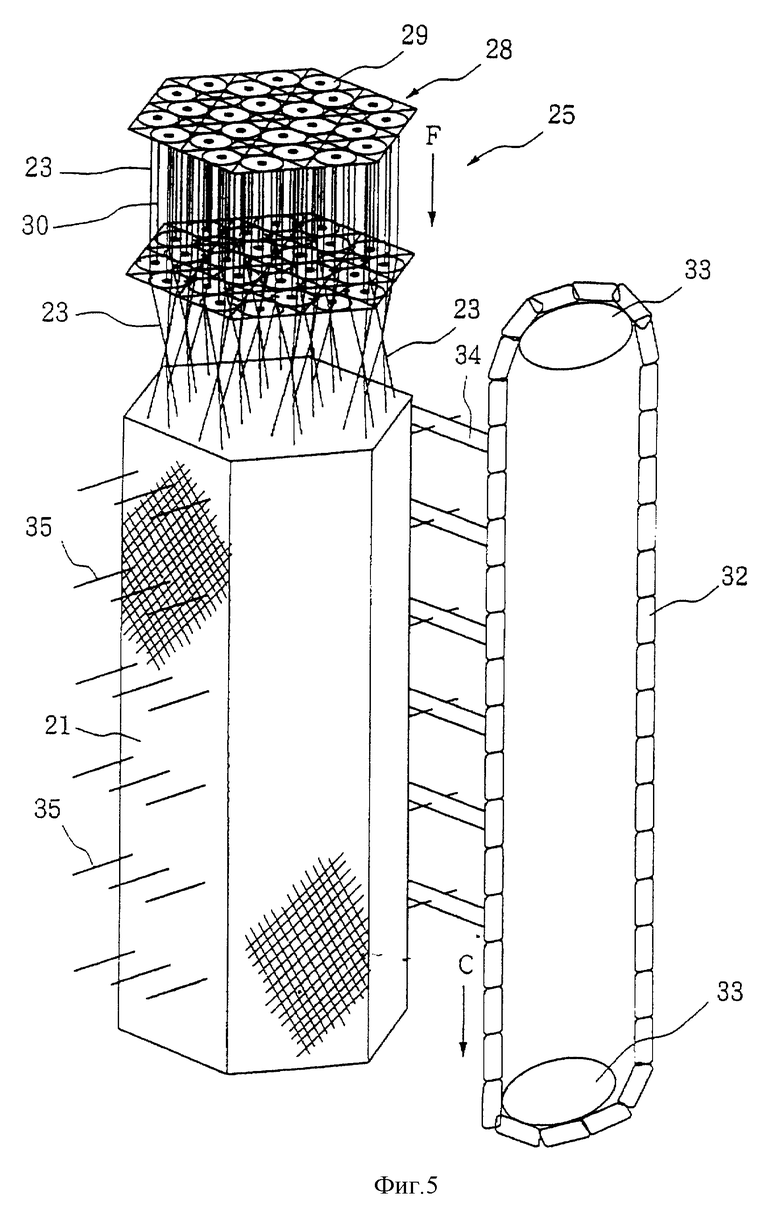

фиг. 5 - перспективное изображение, схематически показывающее главную часть устройства для изготовления трехмерной сетчатой структуры,

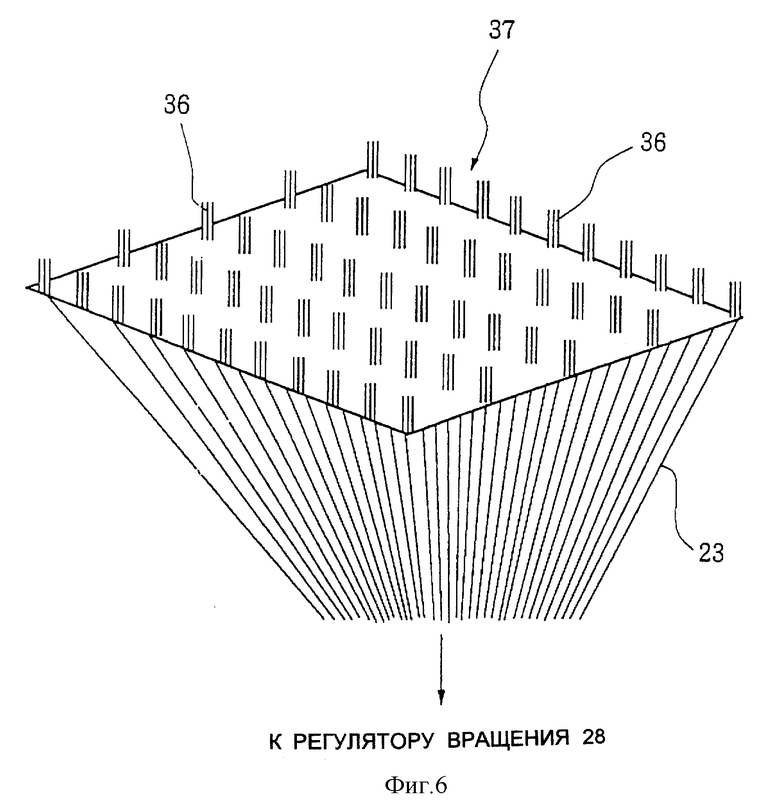

фиг. 6 - перспективное изображение, схематически показывающее бобинную часть устройства,

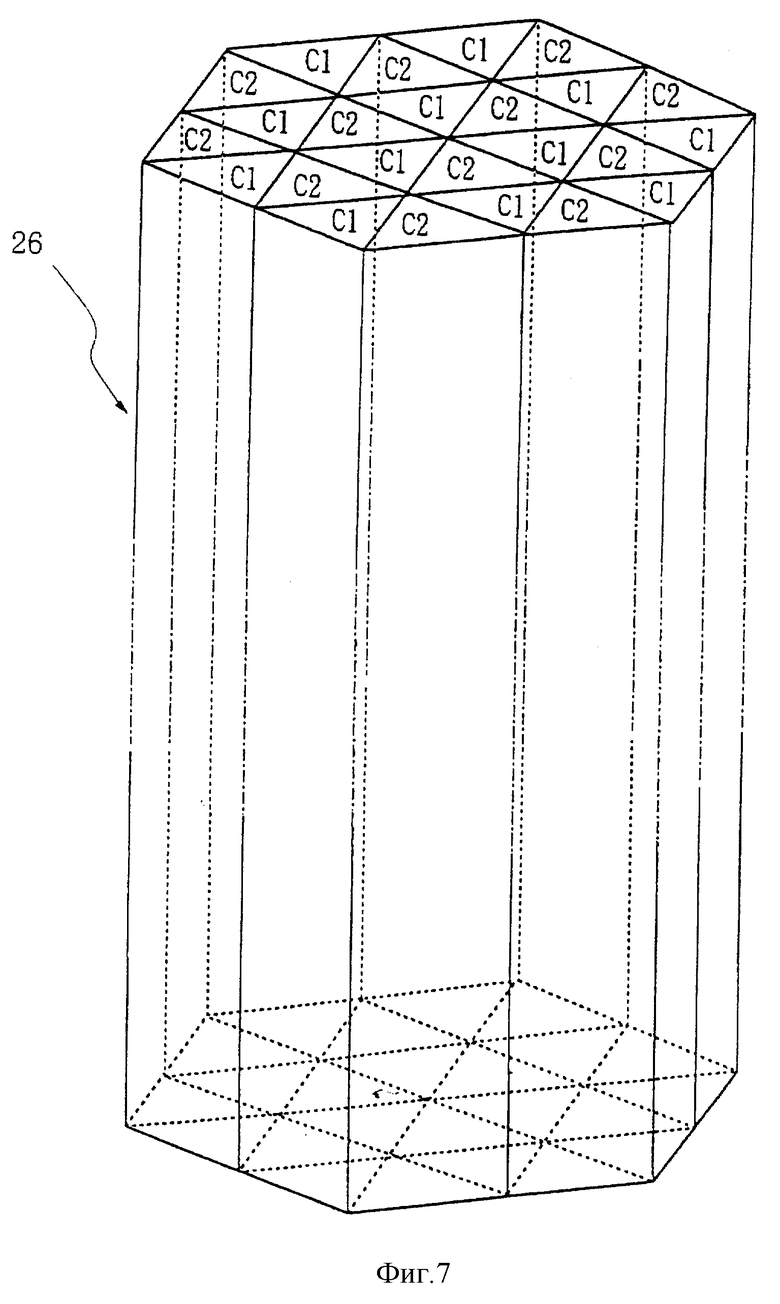

фиг. 7 - перспективное изображение, показывающее зону изготовления трехмерной сетчатой структуры,

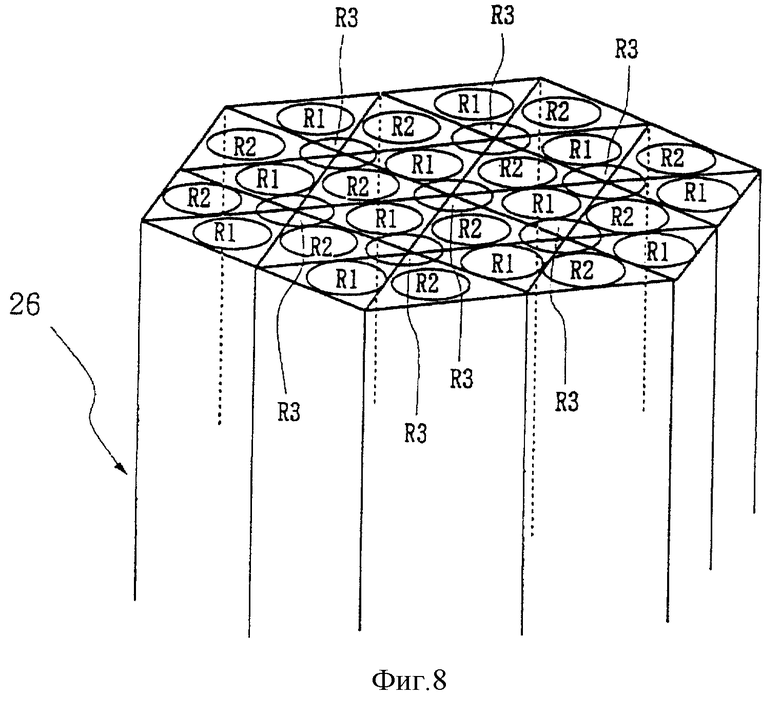

фиг. 8 - перспективное изображение, показывающее расположение роторов в зоне изготовления трехмерной сетчатой структуры,

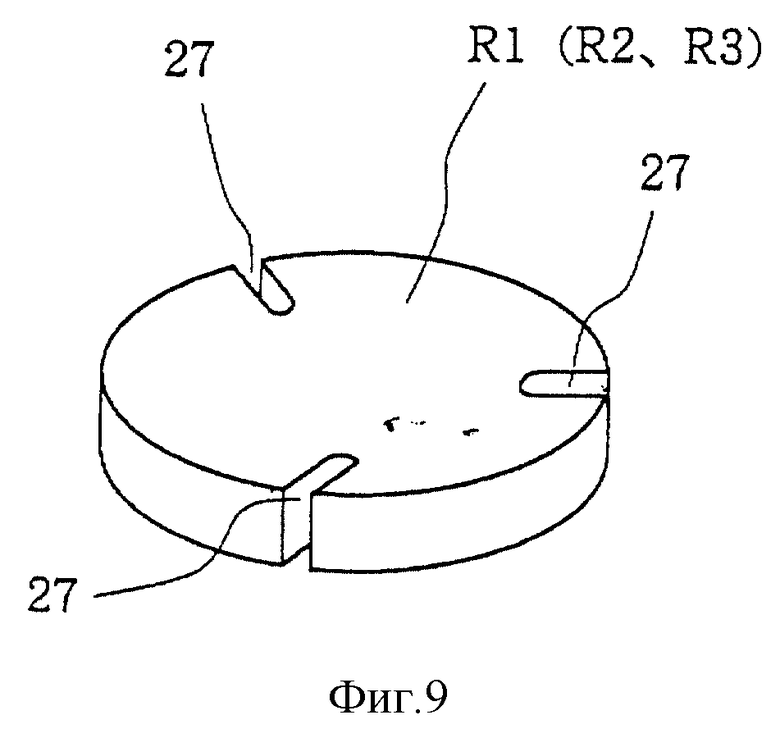

фиг. 9 - перспективное изображение, показывающее форму ротора,

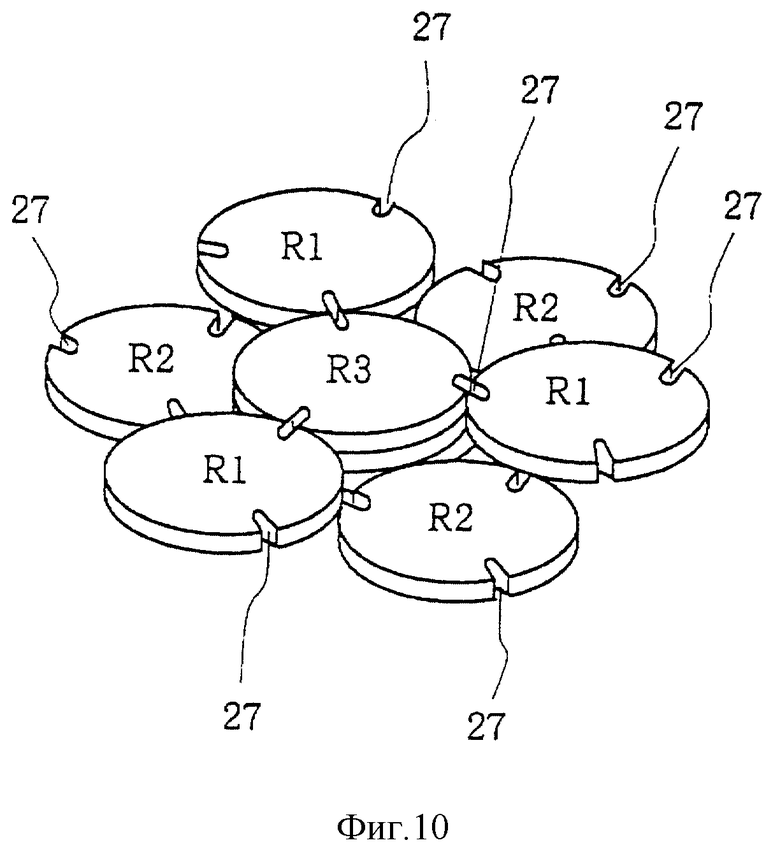

фиг. 10 - перспективное изображение, показывающее способ размещения ротором R1, R2 и R3,

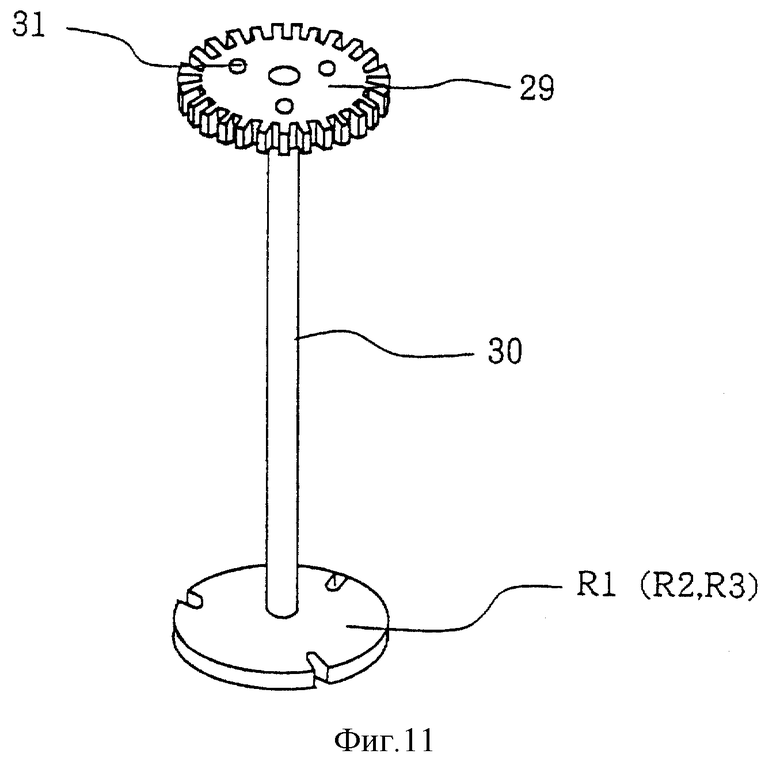

фиг. 11 - перспективное изображение, показывающее соединение между ротором и частью для управления ротором,

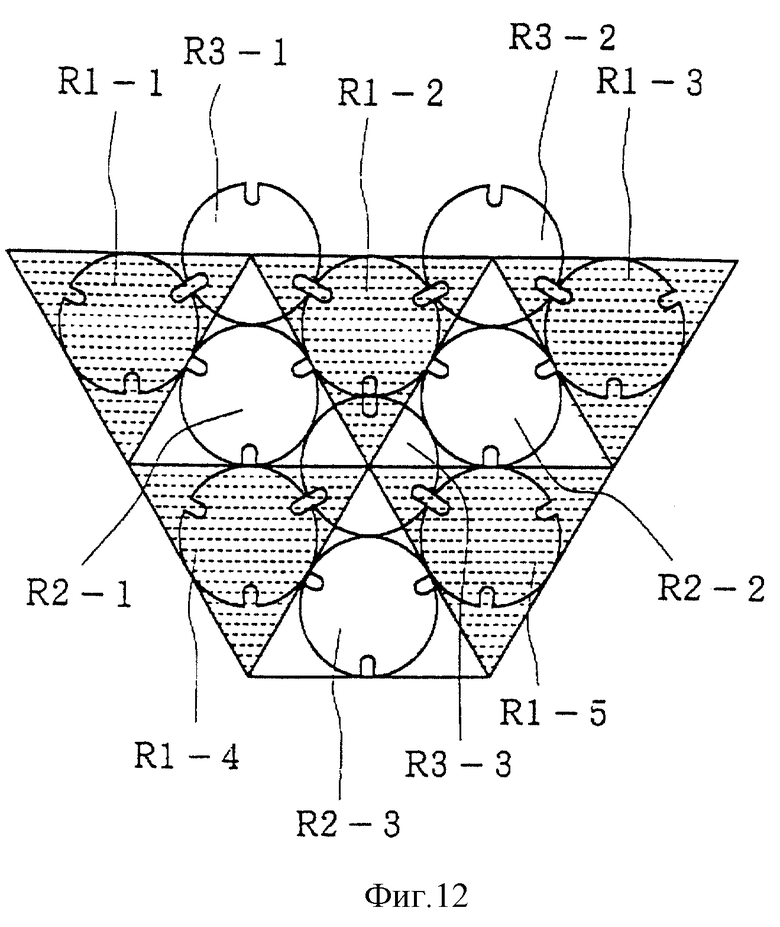

фиг. 12 - вид сверху, показывающий часть зоны для изготовления трехмерной сетчатой структуры,

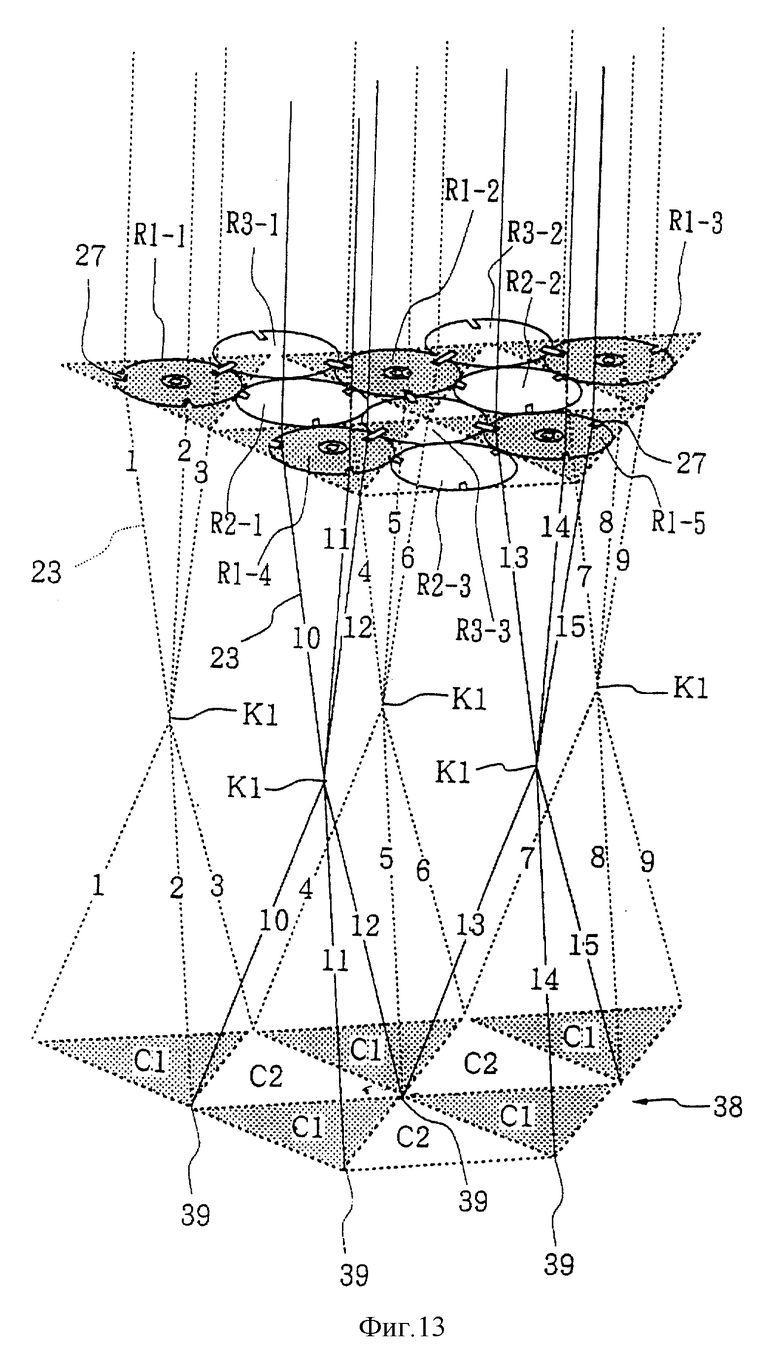

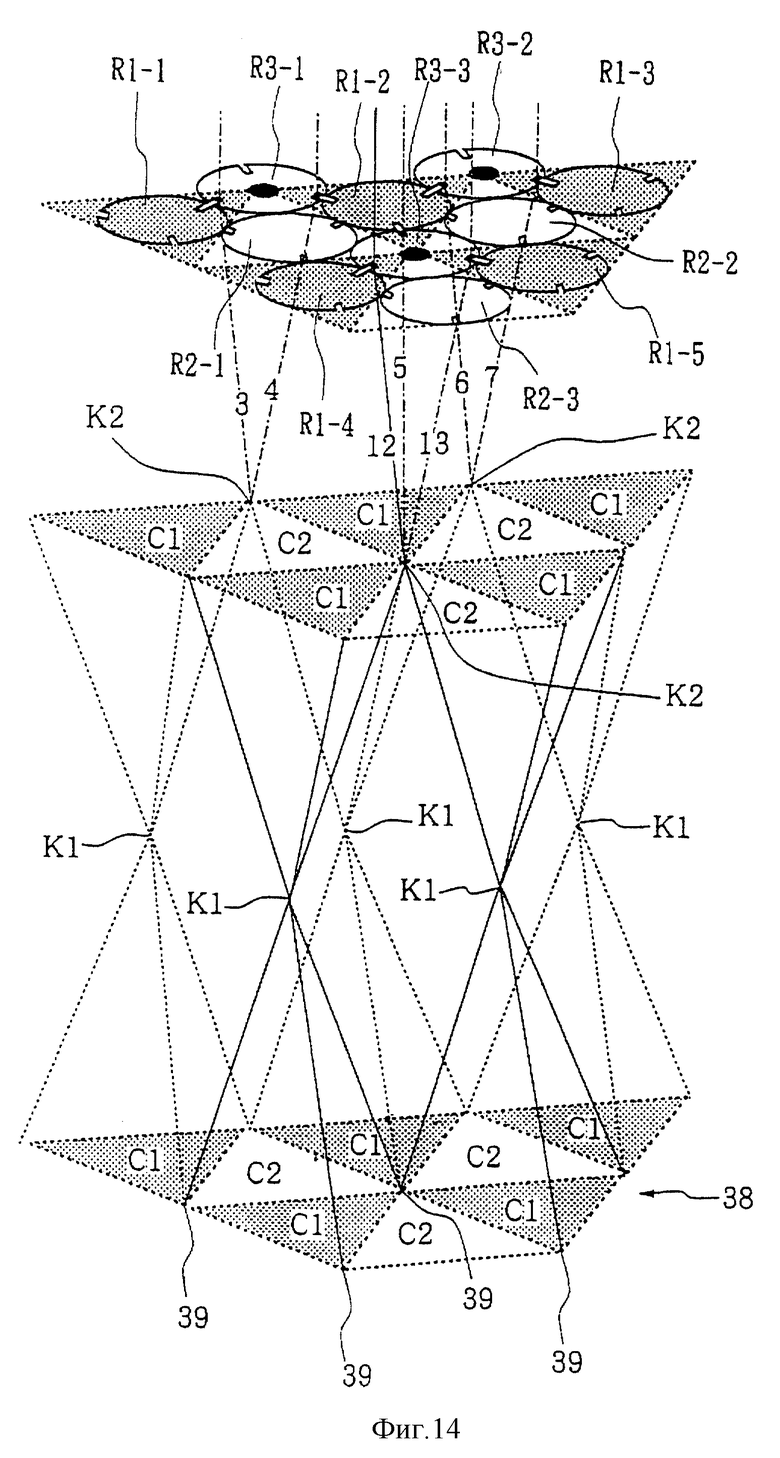

фиг. 13 - перспективное изображение, показывающее процесс образования первого узла K1 при способе изготовления трехмерной сетчатой структуры,

фиг. 14 - перспективное изображение, показывающее процесс образования второго узла K2 при том же самом способе,

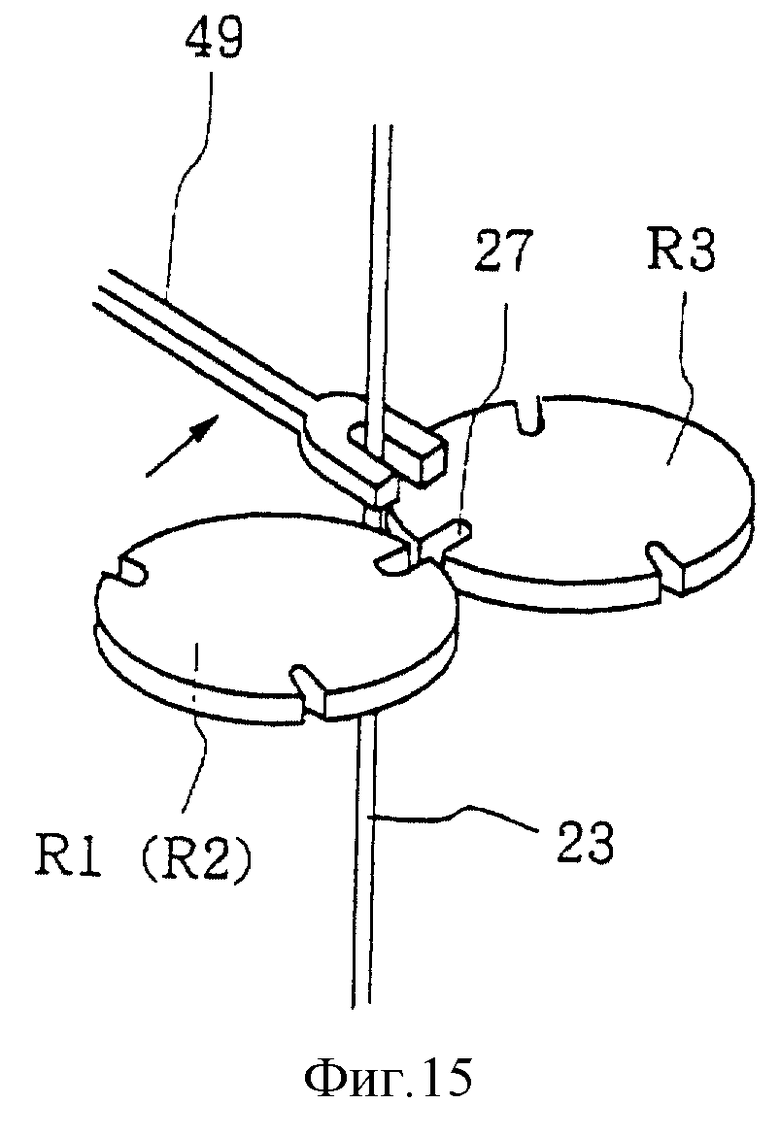

фиг. 15 - перспективное изображение, показывающее пример средства для перемещения нитевидного элемента из выреза одного ротора в вырез другого ротора,

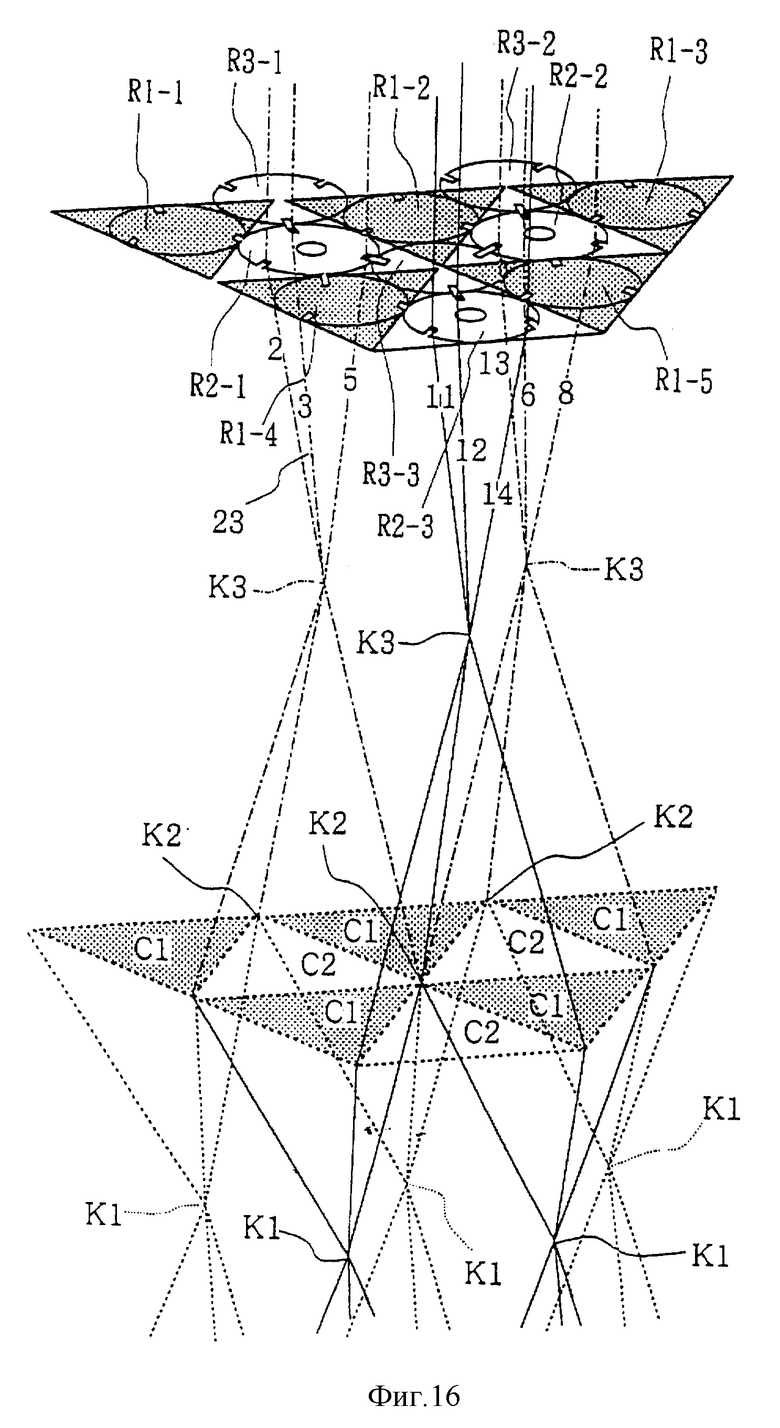

фиг. 16 - перспективное изображение, показывающее процесс образования третьего узла K3 при том же самом способе,

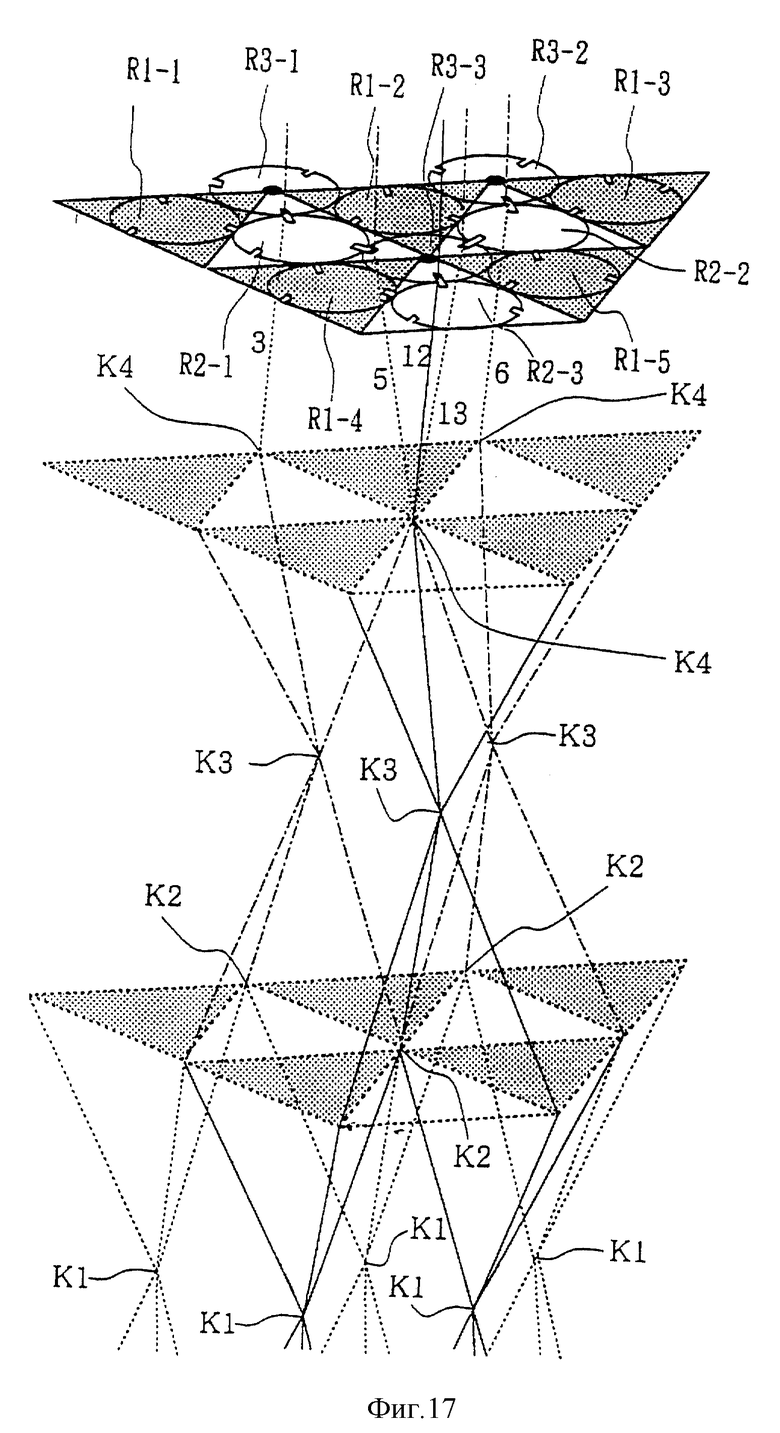

фиг. 17 - перспективное изображение, показывающее процесс образования четвертого узла K4 при том же самом способе,

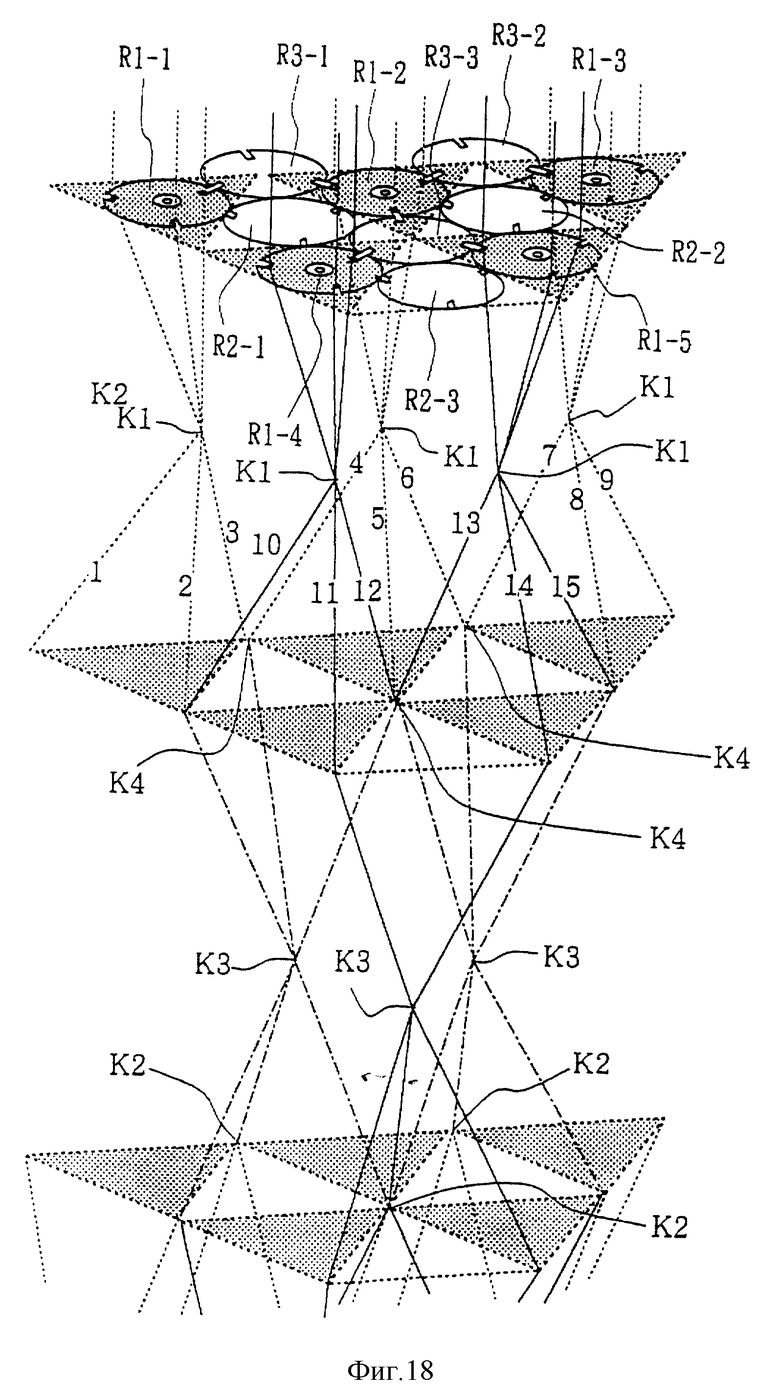

фиг. 18 - перспективное изображение, показывающее процесс перемещения нитевидного элемента к ротору R1,

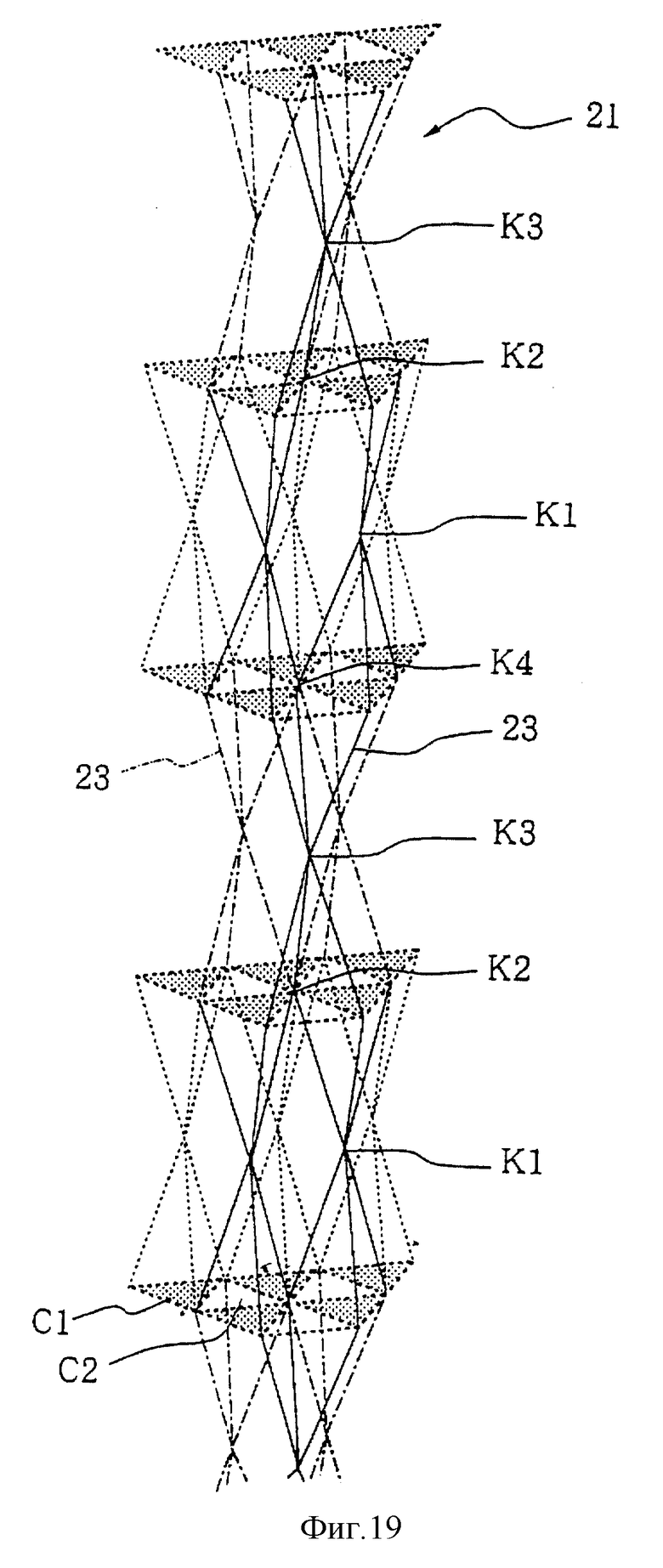

фиг. 19 - перспективное изображение, показывающее изготовленную трехмерную сетчатую структуру,

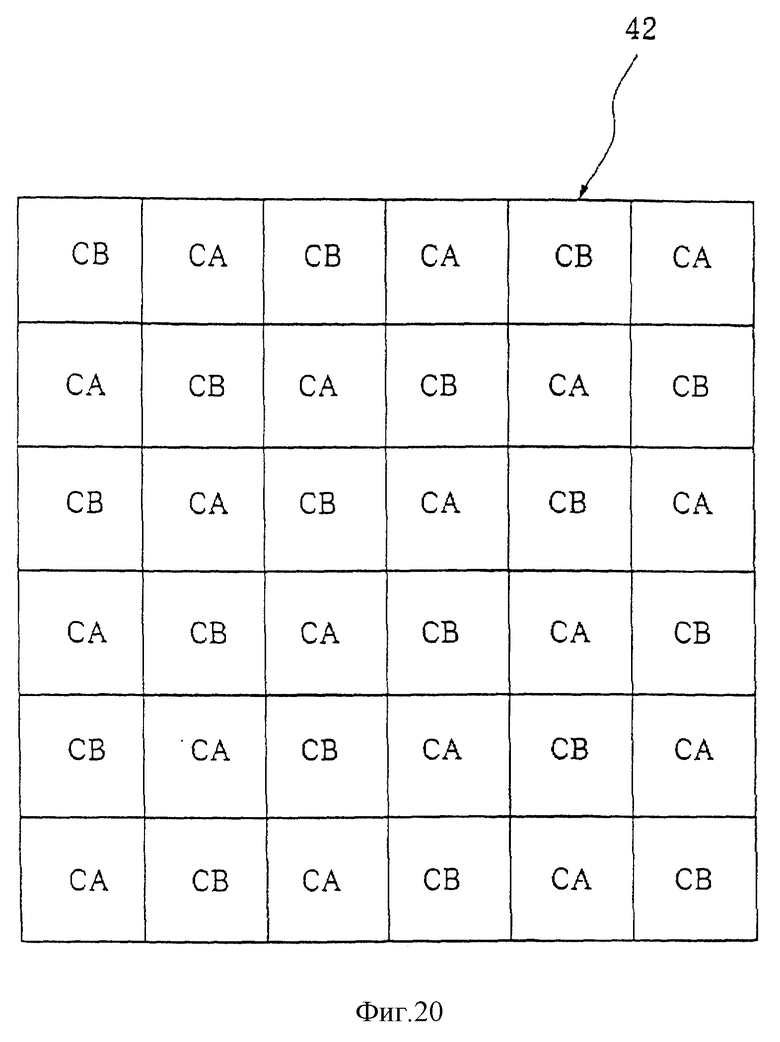

фиг. 20 - вид в плане, показывающий пример зоны изготовления трехмерной сетчатой структуры, используемой в другом варианте воплощения способа изготовления трехмерной сетчатой структуры согласно изобретению,

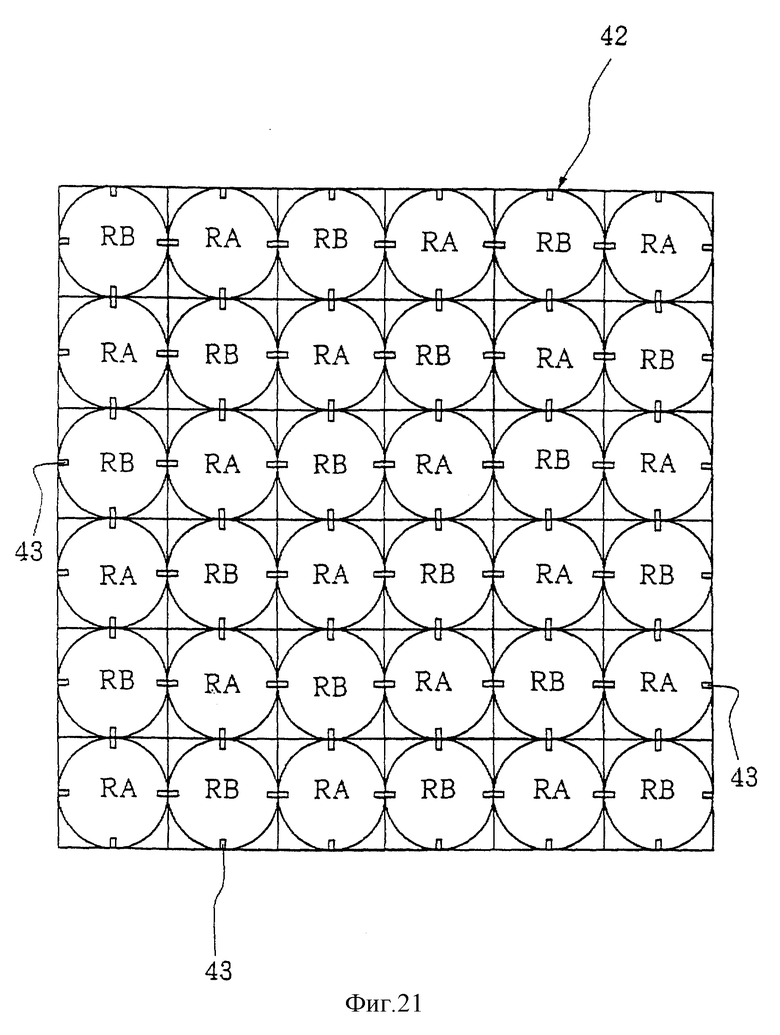

фиг. 21 - вид в плане, показывающий расположение роторов в зоне изготовления,

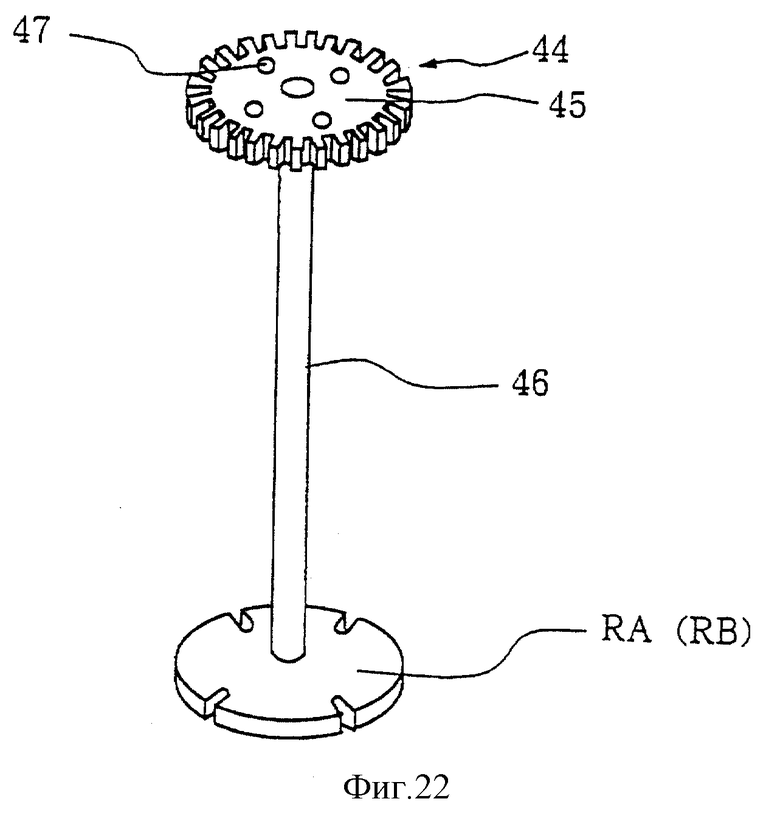

фиг. 22 - перспективное изображение, показывающее соединение между ротором и зубчатым колесом регулятора вращения в этом варианте воплощения изобретения,

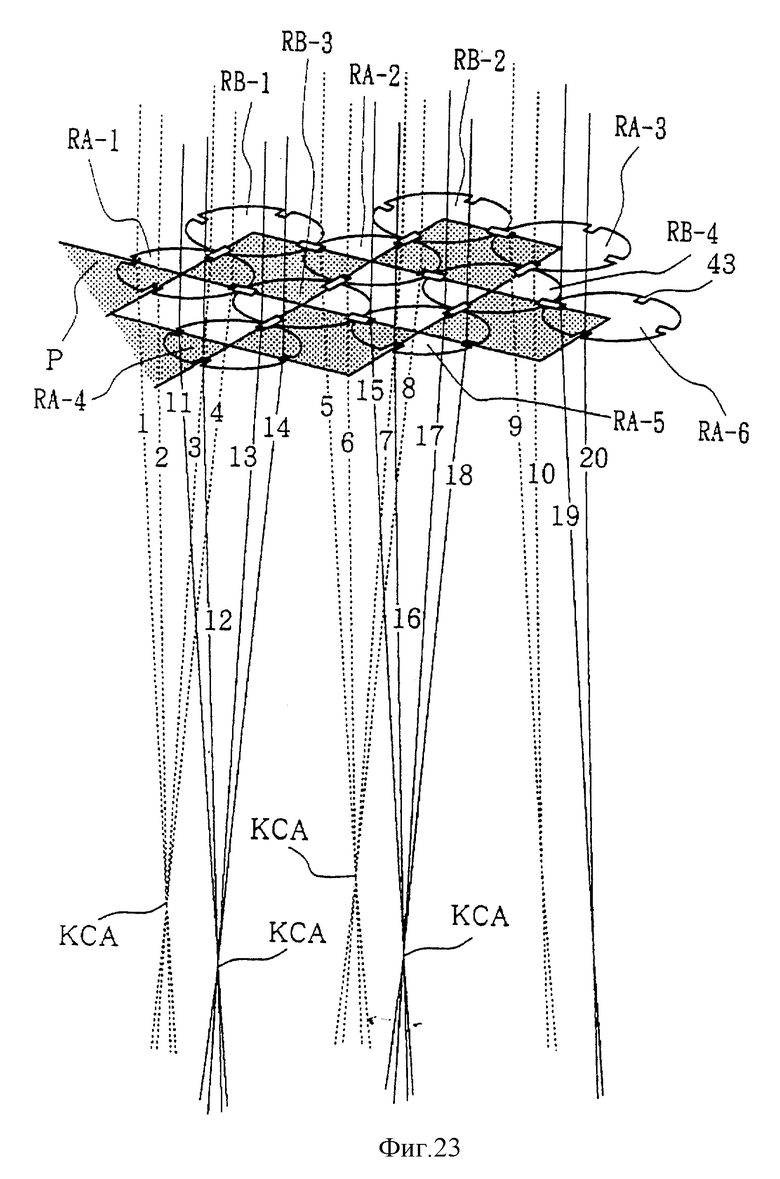

фиг. 23 - перспективное изображение, показывающее процесс образования первого узла KCA в этом варианте воплощения изобретения,

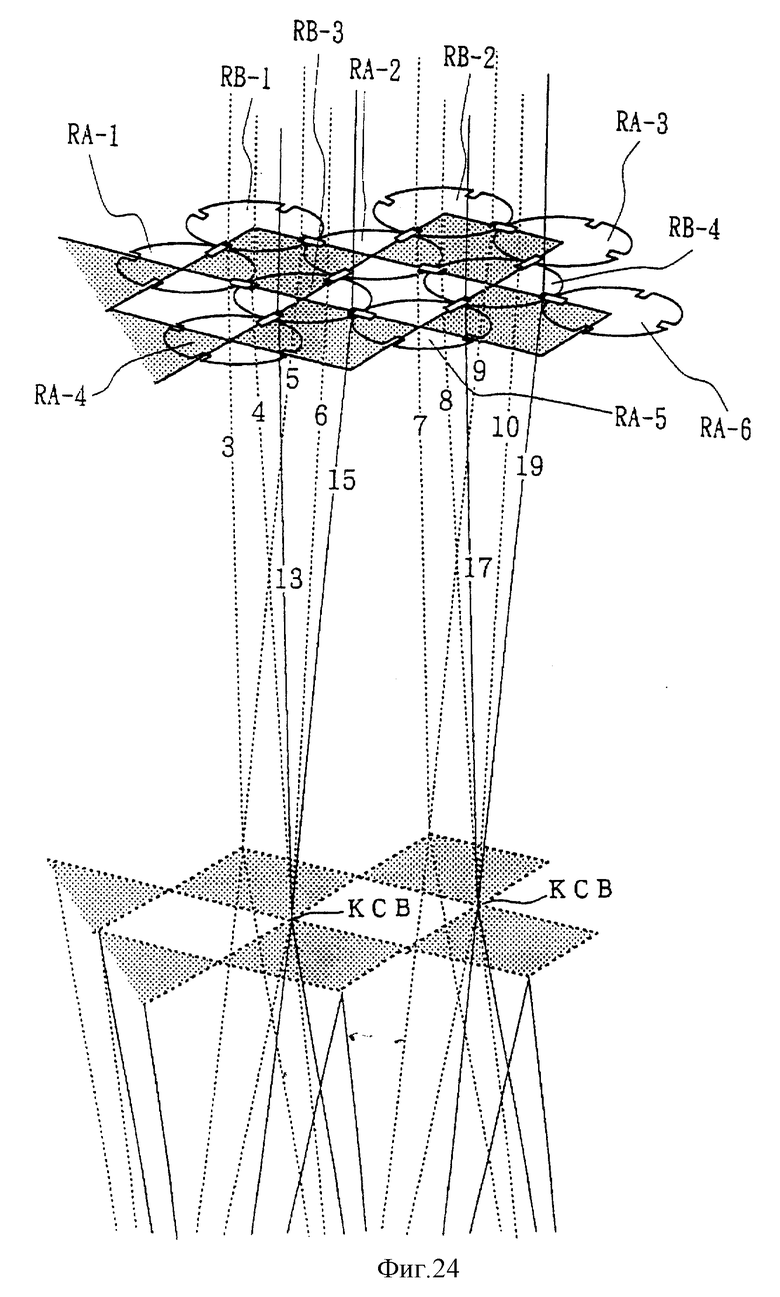

фиг. 24 - перспективное изображение, показывающее процесс образования второго узла KCB в этом варианте воплощения изобретения,

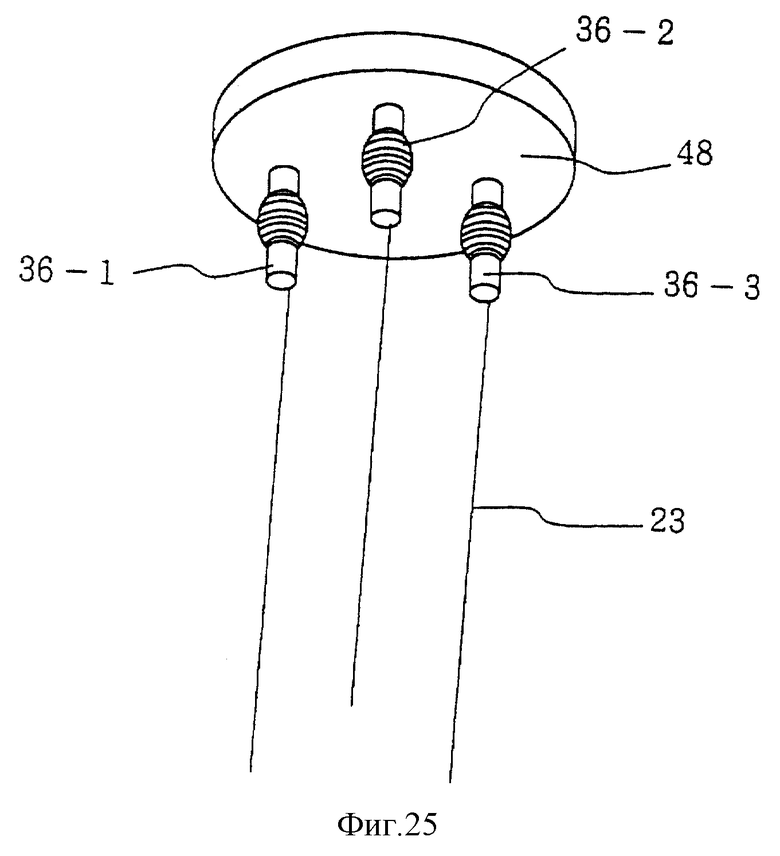

фиг. 25 - перспективное изображение, показывающее пример средства для предотвращения скручивания нитевидного элемента на стороне бобин,

фиг. 26 - перспективное изображение, показывающее известный из уровня техники способ изготовления X-насадки,

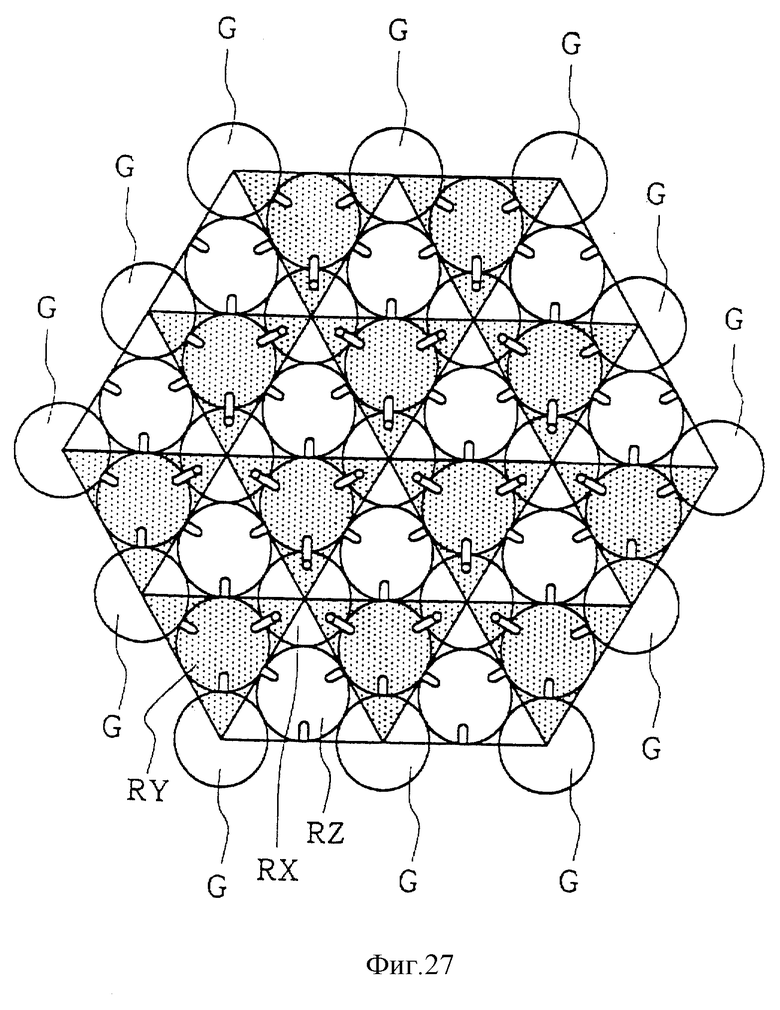

фиг. 27 - вид сверху, показывающий другой способ регулирования вращения роторов,

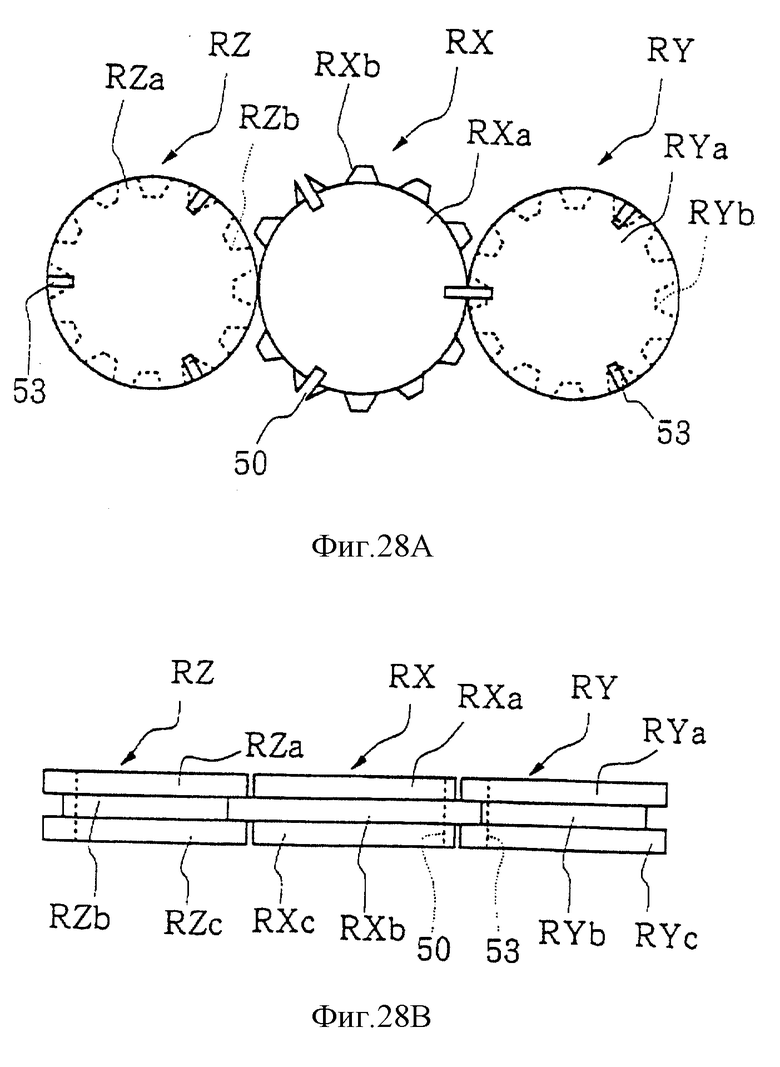

фиг. 28A - вид сверху, показывающий расположение роторов,

фиг. 28B - вид сбоку, показывающий расположение роторов,

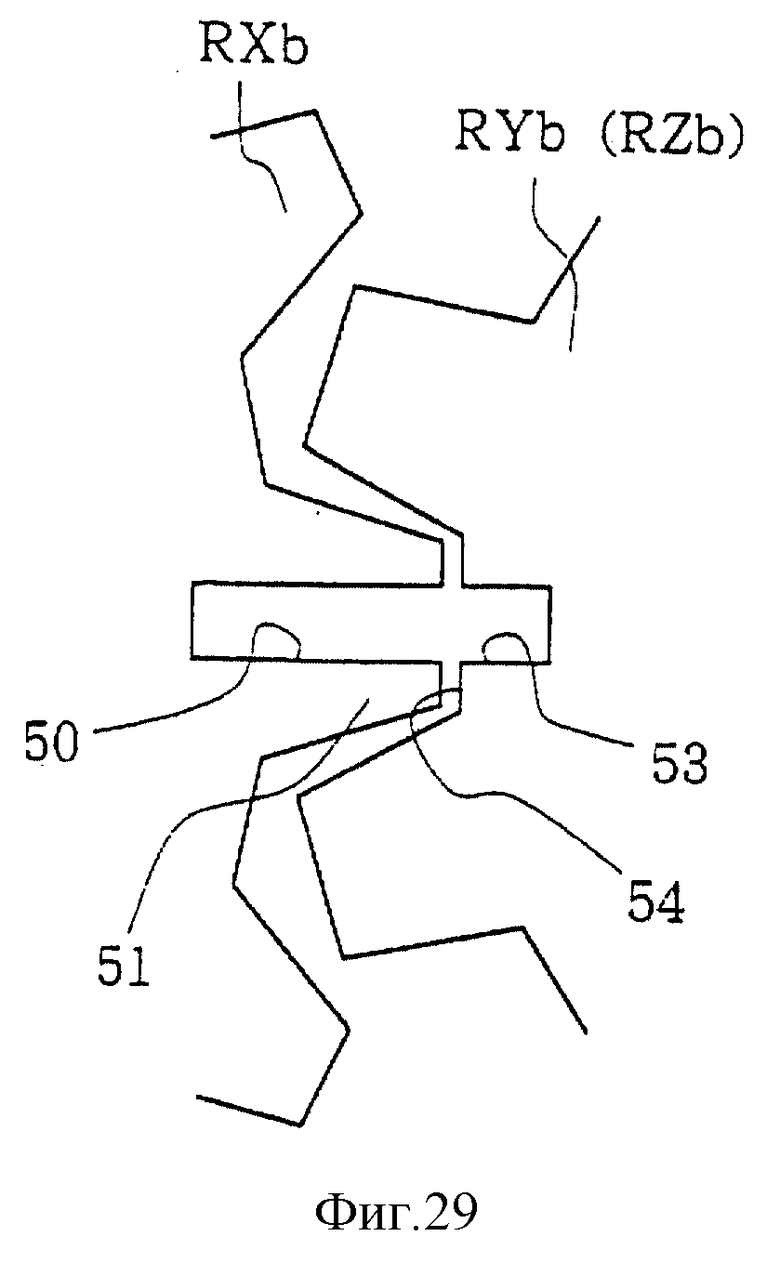

фиг. 29 - частичный увеличенный вид, показывающий зацепление колес,

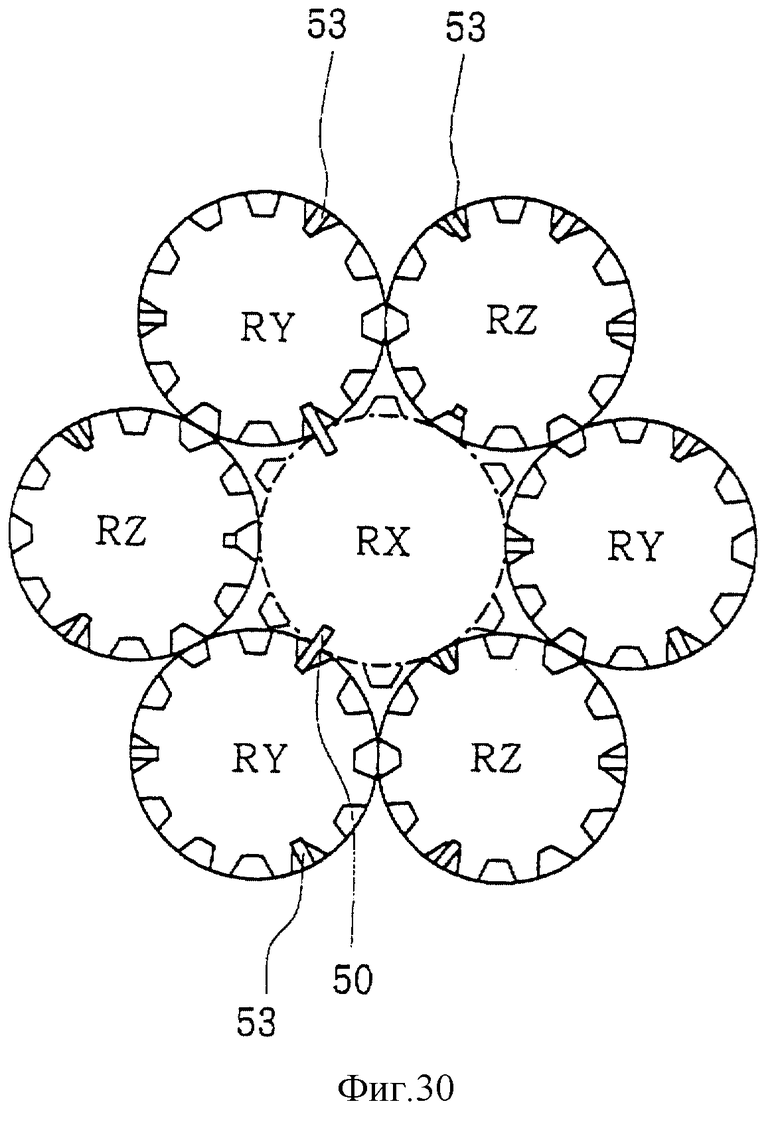

фиг. 30 - вид сверху, показывающий колесную часть и нижнюю часть роторов RX, RY и RZ,

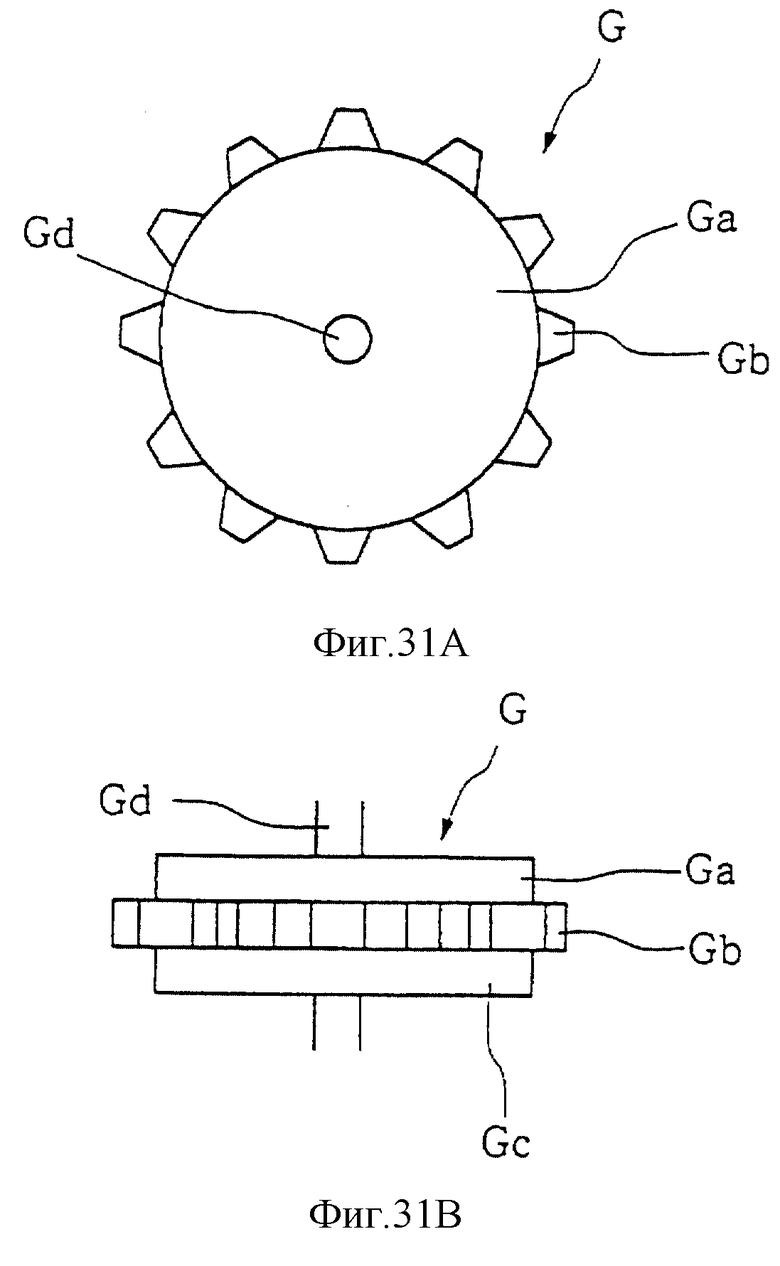

фиг. 31A - вид сверху приводного колеса G,

фиг. 31B - вид сбоку приводного колеса G,

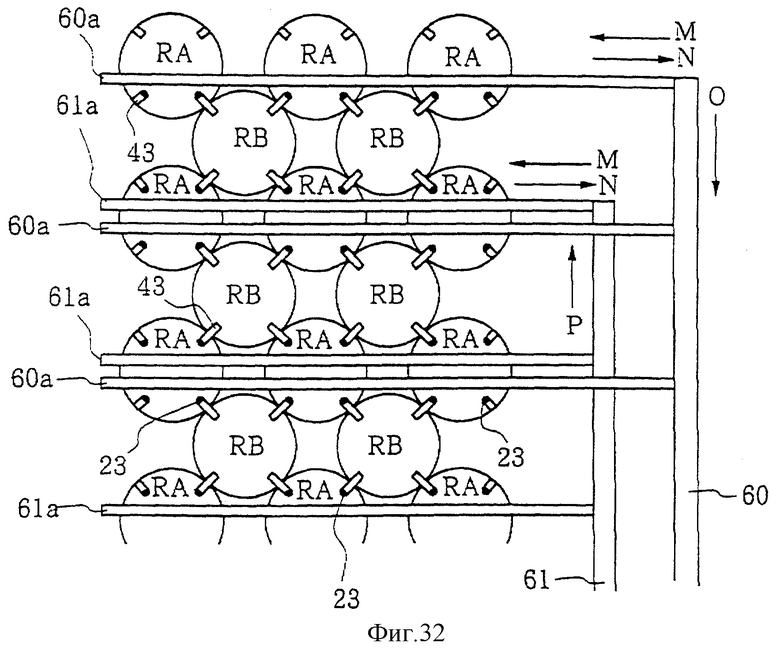

фиг. 32 - вид сверху, показывающий другой способ перемещения нитевидных элементов от роторов RA к роторам RB, и

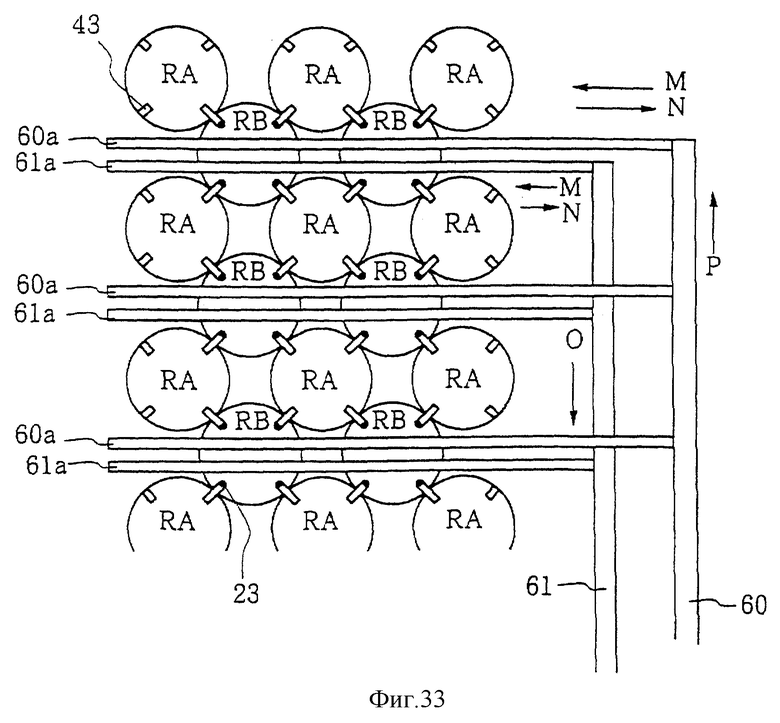

фиг. 33 - вид сверху, показывающий другой способ перемещения нитевидных элементов от роторов RA к роторам RB.

Ниже приводится описание предпочтительных вариантов воплощения изобретения.

Вариант 1

Этот вариант воплощения изобретения относится к способу изготовления трехмерной сетчатой структуры, которая показана на фиг. 1 и 2, и в которой элементарная структура образована схождением в одной точке и расхождением трех нитевидных элементов.

1) Стадия подготовки зоны изготовления трехмерной сетчатой структуры

В этом варианте воплощения изобретения три нитевидных элемента 23 перемещают между первыми роторами и вторыми роторами, расположенными соответственно в гипотетических каналах двух типов в форме трубы с правильным треугольным поперечным сечением, и третьими роторами, которые расположены в промежутках между первыми и вторыми роторами, и перемещенные нитевидные элементы соответственно скручивают вращением роторов для обеспечения схождения в одной точке и расхождения этих нитевидных элементов, посредством чего изготавливают трехмерную сетчатую структуру, показанную на фиг. 1 и 2.

С этой целью в данном варианте воплощения изобретения используют устройство 25 для изготовления трехмерной сетчатой структуры, схематически показанное на перспективных изображениях на фиг. 5 и 6, и осуществляющее перемещение нитевидных элементов 23 между роторами трех типов, вращение роторов и тем самым схождение в одной точке и расхождение нитевидных элементов 23.

На фиг. 5 в виде шестигранника схематически изображена трехмерная сетчатая структура 21, которая произведена в зоне 26 изготовления такой структуры в форме шестигранника, состоящего из множества гипотетических каналов, показанных на фиг. 7.

Зона 26 изготовления трехмерной сетчатой структуры, показанная на фиг. 7, образована таким размещением заданного числа гипотетических каналов (24 канала в показанном примере) в форме трубки с правильным треугольным поперечным сечением без оставления промежутков между ними, что шесть каналов из этих гипотетических каналов, которые в их поперечном сечении имеют общую вершину (т.е. одни из их вершин соприкасаются друг с другом), своими сечениями будут образовывать постоянное шестиугольное поперечное сечение. Гипотетические каналы состоят из множества гипотетических каналов C1 (12 каналов в показанном примере), которые в их поперечном сечении имеют одну общую вершину треугольника (т.е. их вершины соприкасаются одна с другой), но в их поперечном сечении не имеют общую сторону треугольника с соседними гипотетическими каналами (т.е. их стороны не соприкасаются друг с другом при параллельном расположении), и множества гипотетических каналов C2 (12 каналов в показанном примере), которые в их поперечном сечении имеют общую сторону треугольника с гипотетическими каналами C1 (т.е. их стороны соприкасаются друг с другом при параллельном расположении).

Иначе говоря, гипотетические каналы C1 имеют одно общее ребро, но не имеют общую боковую грань с соседними гипотетическими каналами C1, а гипотетические каналы C2 расположены между гипотетическими каналами C1 и имеют общую боковую грань с соседними гипотетическими каналами C1. Другими словами, эти гипотетические каналы C1 и C2 расположены бок о бок вокруг центра шестигранника, образованного этими гипотетическими каналами C1 и C2.

Как показано на фиг. 8, в этой зоне 26 изготовления трехмерной сетчатой структуры расположены роторы трех типов R1, R2 и R3, которые представляют собой часть производственного устройства 25. В данном варианте воплощения изобретения роторы R1, R2 и R3 выполнены в форме диска, показанного на фиг. 9, и на своей периферии снабжены U-образными вырезами 27, расположенными с интервалом 120o и предназначенными для приема трех нитевидных элементов 23.

В производственной зоне 26 роторы R1 расположены в гипотетических каналах C1, роторы R2 - в гипотетических каналах C2 и роторы R3 - в зонах, определяемых тремя роторами R1 в гипотетических каналах C1, которые в поперечном сечении имеют одну общую вершину треугольника, и тремя роторами R2, расположенными в гипотетических каналах C2.

Эти роторы R1, R2 и R3 имеют одинаковый диаметр и расположены таким образом, что нитевидные элементы 23 могут быть перемещены (переданы) между вырезами 27 роторов R3 и вырезами 27 роторов R1, и также между вырезами 27 роторов R3 и вырезами 27 роторов R2, и что роторы R1 не соприкасаются с роторами R2. Предотвращается взаимный контакт между роторами R1 и роторами R2, причем и не требуется их соприкосновение друг с другом, так как нитевидные элементы 23 не перемещают (не передают) между роторами R1 и роторами R2, а кроме того, так как роторы R1 и роторы R2 вращаются в одинаковом направлении, то контакт между этими двумя типами роторов привел бы к прекращению вращения всех роторов R1, R2 и R3.

Для удовлетворения этих условий могут быть предусмотрены небольшой зазор, который меньше диаметра нитевидного элемента 23, между каждым ротором R3 и каждым ротором R1, и между каждым ротором R3, и каждым ротором R2 для предотвращения падения нитевидного элемента, а также зазор такого же самого размера между каждым ротором R1 и каждым ротором R2. С другой стороны, как показано на фиг. 10, взаимный контакт между роторами R1 и роторами R2 может быть не допущен использованием конструкции, согласно которой роторы R3 и роторы R1 вращаются при взаимном контакте, а роторы R3 и роторы R2 также вращаются при взаимном контакте, но высота плоскости контакта между роторами R3 и роторами R1 отличается от высоты плоскости контакта между роторами R3 и роторами R2. В показанном варианте воплощения изобретения использована первая конструкция, а между роторами R1, R2 и R3 предусмотрен небольшой зазор, который меньше диаметра нитевидного элемента 23.

Для обеспечения возможности перемещения нитевидных элементов 23 между роторами R3 и роторами R1, и между роторами R3 и роторами R2, роторы R3 и роторы R1, а также роторы R3 и роторы R2, находятся в таких относительных положениях, что их вырезы 27 оказываются расположенными вровень друг с другом в месте, где роторы R3 и роторы R1, а также роторы R3 и роторы R2 находятся во взаимном контакте или в непосредственной близости друг к другу. Кроме того, роторы R1, R2 и R3 расположены таким образом, что в положении, в котором вырезы 27 роторов R3 и роторов R1 расположены вровень друг с другом, два выреза 27 ротора R2 расположены с интервалом в 60o от того места, где ротор R2 и ротор R3 находятся во взаимном контакте или в непосредственной близости друг к другу, и что в положении, в котором вырезы 27 роторов R3 и роторов R2 расположены вровень друг с другом, два выреза 27 ротора R1 расположены с интервалом в 60o от того места, где ротор R1 и ротор R3 находятся во взаимном контакте или в непосредственной близости друг к другу. Таким образом, при повороте ротора R3 и ротора R2 на 60o от положения, в котором вырез 27 ротора R3 расположен вровень с вырезом ротора R1, вырезы 27 роторов R3 и R2 оказываются расположенными вровень друг с другом.

Как показано на фиг. 5 и 11, роторы R1, R2 и R3 жестко соединены с зубчатыми колесами 29 регулятора вращения 28, который представляет собой предложенное согласно изобретению устройство для регулирования роторов и установлен перед этими роторами по направлению подачи нитевидных элементов 23 (т. е. в направлении по стрелке на фиг. 5) посредством соединительных валов 30, которые соосны с роторами R1, R2 и R3, и также с зубчатыми колесами 29. Зубчатые колеса 29 регулятора вращения 28 выполнены в виде прямозубых цилиндрических зубчатых колес, имеющих такой же самый или по существу такой же самый диаметр, как у роторов R1, R2 и R3, при этом зубчатые колеса 29 имеют одинаковый диаметр и одинаковое количество зубьев. Зубчатое колесо 29, соответствующее ротору R1 или R2, на своей периферийной части снабжено отверстиями 31 для введения трех нитевидных элементов 23, расположенными с интервалом в 120o. Отверстия 31 для введения нитевидных элементов, имеющиеся в зубчатом колесе 29, предназначены только для направления трех нитевидных элементов 23, сматываемых с нижеописанных бобин, и не выполняет никакой функции по передаче нитевидных элементов 23 между соседними зубчатыми колесами 29.

При использовании регулятора вращения 28 с зубчатыми колесами 29 механизм вращения с контактом роторов R1, R2 и R3, показанных на фиг. 10, выбран таким, что зубчатое колесо 29 ротора R3 находится в зацеплении с зубчатым колесом 29 ротора R1 и зубчатое колесо ротора R3 находится в зацеплении с зубчатым колесом 29 ротора R2, но высота плоскости, на которой зубчатое колесо 29 ротора R3 находится в зацеплении с зубчатым колесом 29 ротора R1, отличается от высоты плоскости, на которой зубчатое колесо 29 ротора R3 находится в зацеплении с зубчатым колесом 29 ротора R2, благодаря чему предотвращается взаимный контакт между зубчатым колесом 29 ротора R1 и зубчатым колесом ротора R2. В группе зубчатых колес 29 регулятора вращения 28 те зубчатые колеса 29, которые не имеют отверстий 31 для введения нитевидных элементов, предназначены только для передачи вращения в вышеописанной зубчатой передаче. Таким образом, посредством передачи вращения двигателя к одному из зубчатых колес в группе таких колес 29 осуществляется передача вращения ко всем зубчатым колесам 29 в группе зубчатых колес.

Зубчатые колеса 29 регулятора вращения 28 расположены в местах, соответствующих роторам R1, R2 и R3, перед зоной 26 изготовления трехмерной сетчатой структуры. Регулятор вращения 28 имеет устройство циклового управления, которое перелает вращение двигателя к зубчатым колесам 29 на желаемый угол поворота в соответствии с установленным циклом работы. Таким образом, поворачивая зубчатые колеса 29 на желаемый угол, можно на такой же самый угол поворачивать роторы R1, R2 и R3.

Как показано на фиг. 5, производственное устройство 25 содержит два конвейера 32, расположенных по обеим сторонам изготовленной трехмерной сетчатой структуры 21 (на фиг. 5 показан только правый боковой конвейер). Каждый из двух конвейеров 32 перемещается в направлении по стрелке C посредством двух шкивов 33, вертикально расположенных на фиг. 5. Между двумя конвейерами 32 с заданным интервалом расположено множество пластин 34, которые своими обоими концами прикреплены к двум конвейерам 32. На пластинах 34 разъемно установлены распорки 35 в виде стержней, которые действуют также в качестве подвесок. Благодаря расположению распорок/подвесок 35 таким образом, что они проникают в трехмерную сетчатую структуру 21, произведенную в зоне 26 ее изготовления, произведенная трехмерная сетчатая структура 21 проталкивается распорками/подвесками 35 в направлении по стрелке C, сохраняя при этом заданную конфигурацию, посредством чего обеспечивается непрерывное изготовление трехмерной сетчатой структуры 21. Устройство выполнено таким образом, что распорки/подвески 35 автоматически устанавливают на пластинах 34 в верхней концевой части конвейеров 32 и автоматически снимают с пластин 34 на нижней концевой части конвейеров 32.

Перед регулятором вращения 28 по направлению подачи нитевидных элементов 23 расположены секция 37 с бобинами 36. Нитевидные элементы 23, хранимые в соответствующих бобинах 36, сматывают бобины 36 и пропускают через предназначенные для них отверстия 31 зубчатых колес 29, входящих в группу зубчатых колес регулятора вращения 28, и подают к вырезам 27 соответствующих роторов из роторов R1, R2 и R3.

2) Стадия образования первых узлов K1

Трехмерную сетчатую структуру 21 изготавливают в производственной зоне 26 следующим образом. Во-первых, нитевидные элементы 23, сматываемые с бобин 36, пропускают через предназначенные для них отверстия 31 в зубчатых колесах 29 регулятора вращения 28 и вырезы 27 в роторах R1, а затем передние концы нитевидных элементов 23 прикрепляют к предназначенным для этого местам 39, соответствующим вырезам 27 роторов R1, в пластине 38 для прикрепления нитевидных элементов (фиг. 13), расположенной в том месте производственной зоны 26, которое находится после роторов по направлению подачи нитевидных элементов.

В последующем описании для удобства объяснения пять роторов R1, три ротора R2 и три ротора R3, показанные на фиг. 12, из двенадцати роторов R1, двенадцати роторов R2 и семи роторов R3, показанных на фиг. 8, обозначены позициями R1-1 - R1-5, R2-1 - R2-3 и R3-1 - R3-3, при этом будет описано управление нитевидными элементами 23 посредством этих роторов R1-1 - R1-5, R2-1 - R2-3 и R3-1 - R3-3. Управление линейными элементами 23 посредством других роторов, показанных на фиг. 8, совершенно аналогично управлению роторами, показанными на фиг. 12.

Нитевидные элементы 23, используемые при способе изготовления согласно изобретению, могут быть сделаны из металла или пластмассы. Не существует никакого особого ограничения в отношении материала, используемого для нитевидных элементов, причем в качестве таких элементов могут быть применены проволока, крученая нить или моноволокно. Так как нитевидные элементы используют для изготовления трехмерной сетчатой структуры посредством кручения, то материал нитевидных элементов должен быть способен к пластической деформации и обладать достаточной жесткостью, чтобы сохранять свою форму после кручения.

Нитевидный элемент может быть изготовлен из моноволокна или из одножильной проволоки, но предпочитается нитевидный элемент из проволоки или крученой нити, которые сделаны кручением стальных жил или пластмассовых волокон, так как жидкость вследствие капиллярного действия течет по промежуткам между жилами или волокнами, составляющих проволоку или крученую нить, что тем самым усиливает перенос жидкости. В данном варианте воплощения изобретения семь стальных жил, имеющих каждая диаметр 0,1 мм, скручены вместе с образованием единой стальной проволоки, и две из таких стальных проволок затем скручены в единую проволоку, которую используют в качестве нитевидного элемента 23.

Для удобства объяснения пятнадцать нитевидных элементов 23, введенных в вырезы 27 роторов R1-1 - R1-5, отличаются друг от друга обозначениями от N 1 до N 15. На стадии, показанной на фиг. 13, нитевидные элементы N 1 - N 3 воспринимаются ротором R1-1, нитевидные элементы N 4 - N 6 - ротором R1-2, нитевидные элементы N 7 - N 9 - ротором R1-3, нитевидные элементы N 10 - N 12 - ротором R1-4 и нитевидные элементы N 13 - N 15 - ротором R1-5.

В положении, показанном на фиг. 13, вырез 27 ротора R1-1 расположен вровень с вырезом 27 ротора R3-1, вырезы 27 ротора R1-2 - вровень с вырезами 27 роторов R3-1 - R3-3 и вырез 27 ротора R1-5 - вровень с вырезом 27 ротора R3-3.

При вращении зубчатых колес 29 регулятора вращения 28, соответствующих роторам R1-1 - R1-5 в вышеописанном положении, на один оборот или более (предпочтительно на два оборота, т.е. на 720o) роторы R1-1 - R1-5 поворачиваются на аналогичный угол поворота. Три нитевидных элемента, введенных в вырезы 27 каждого из роторов R1-1 - R1-5, скручиваются в среднем месте между роторами R1-1 - R1-5 и пластиной 38 для прикрепления нитевидных элементов, в результате чего образуется узел K1, который имеет такую же самую форму, как и у узла 24, показанного на фиг. 2 и образованного кручением. Таким образом, в соответствующих гипотетических каналах C1 образуются первые узлы K1 после роторов по направлению подачи нитевидных элементов 23.

3) Стадия образования вторых узлов K2

Нитевидные элементы подают на заданное расстояние по направлению подачи (в данном варианте воплощения изобретения на расстояние между первыми узлами K1 и вырезами 27 в роторах R1-1 - R1-5) и затем, как показано на фиг. 14, перемещают из вырезов 27 роторов R1-1 - R1-5 в находящиеся вровень с ними вырезы 27 соседних роторов R3-1 - R3-3. Конкретнее, нитевидный элемент N 3 перемещают из выреза 27 ротора R1-1 в вырез 27 ротора R3-1, нитевидный элемент N 4 - из выреза 27 ротора R1-2 в вырез 27 ротора R3-1, нитевидный элемент N 5 - из выреза 27 ротора R1-2 в вырез 27 ротора R3-3, нитевидный элемент N 6 - из выреза 27 ротора R1-2 в вырез 27 ротора R3-2, нитевидный элемент N 7 - из выреза 27 ротора R1-3 в вырез 27 ротора R3-2, нитевидный элемент N 12 - из выреза 27 ротора R1-4 в вырез 27 ротора R3-3, нитевидный элемент N 13 - из выреза 27 ротора R1-5 в вырез 27 ротора R3-3.

Для перемещения нитевидных элементов 23, например, между роторами R3 и R1 и между роторами R3 и R2, как это показано на фиг. 15, используется рычаг 49, который расположен выше (или ниже) местонахождения ротора R3 и ротора R1 (или ротора R2) в непосредственной близости друг к другу и который приводится в действие устройством циклового управления для выталкивания нитевидного элемента 23 из выреза 27 одного ротора в вырез 27 другого ротора. С другой стороны, может быть использован соленоид внутри соответствующих вырезов 27, сердечник которого может приводиться в действие для выталкивания нитевидного элемента 23 из выреза 27 одного ротора в вырез 27 другого ротора. Кроме того, могут быть использованы другие устройства для перемещения нитевидного элемента 23 из выреза 27 одного ротора в вырез 27 другого ротора.

После перемещения нитевидных элементов 23 из вырезов 27 роторов R1-1 - R1-5 в вырезы 28 роторов R3-1 - R3-3 поворачивают роторы R3-1 - R3-3 на один оборот или более (на два оборота в данном варианте воплощения изобретения) для кручения трех нитевидных элементов 23, введенных в вырезы 27 соответствующих роторов R3-1 - R3-3 (показаны только два нитевидных элемента 23 в отношении роторов R3-1 и R3-2), и тем самым образования вторых узлов K2 после роторов R3-1 - R3-3 и перед первыми узлами K1 в каждой из зон, в которых расположены роторы R3-1 - R3-3.

4) Стадия образования третьих узлов K3

После подачи нитевидных элементов 23 на заданное расстояние, как это показано на фиг. 16, поворачивают роторы R3-1 - R3-3 против часовой стрелки на 60o и роторы R2-1 - R2-3 - по часовой стрелке на 60o. Затем перемещают нитевидные элементы 23 из вырезов 27 роторов R3-1 - R3-3 в вырезы 27 роторов R2-1 - R2-3. Конкретнее, нитевидный элемент N 3 перемещают из ротора R3-1 в ротор R2-1, нитевидный элемент N 5 - из ротора R3-1 в ротор R2-1, нитевидный элемент N 6 - из ротора R3-2 в ротор R2-2, нитевидный элемент N 12 - из ротора R3-3 в ротор R2-3 и нитевидный элемент N 13 - из ротора R3-3 в ротор R2-2.

Затем поворачивают роторы R2-1-R2-3 на один оборот или больше (на два оборота в данном варианте воплощения изобретения) для кручения трех нитевидных элементов 23, введенных в вырезы 27 роторов R2-1 - R2-3, и тем самым образования третьих узлов K3 после роторов и перед вторыми узлами K2 в гипотетических каналах C2.

5) Стадия образования четвертых узлов

После подачи нитевидных элементов 23 на заданное расстояние, как это показано на фиг. 17, перемещают нитевидные элементы 23 из вырезов 27 роторов R2-1 - R2-3 в находящиеся вровень вырезы 27 соседних роторов R3-1 - R3-3. Конкретнее, нитевидный элемент N 3 перемещают из ротора R2-1 в ротор R3-1, нитевидный элемент N 5 - из ротора R2-1 в ротор R3-3, нитевидный элемент N 6 - из ротора R2-2 в ротор R3-2, нитевидный элемент N 12 - из ротора R2-3 в ротор R3-3 и нитевидный элемент N 13 из ротора R2-2 в ротор R3-2.

Затем поворачивают роторы R3-1 - R3-3 на один оборот или более (на два оборота в данном варианте воплощения изобретения) для кручения трех элементов 23, введенных в вырезы 27 роторов R3-1 - R3-3 (показан только один нитевидный элемент в отношении роторов R3-1 и R3-2), и тем самым образования четвертых узлов K4 после роторов и перед третьими узлами K3 в зонах, в которых расположены роторы R3-1 - R3-3.

6) Стадия перемещения нитевидных элементов в вырезы роторов R1

Подают нитевидные элементы 23 на заданное расстояние и поворачивают роторы R3-1 - R3-3 против часовой стрелки на 60o и роторы R1-1 - R1-3 по часовой стрелке на 60o, чтобы привести вырезы 27 роторов R3-1 - R3-2 вровень с вырезами 27 роторов R1-1 - R1-3. Затем перемещают нитевидные элементы 23 из вырезов 27 роторов R3-1 - R3-3 в вырезы 27 роторов R1-1 - R1-3. Конкретнее, нитевидный элемент N 3 перемещают из ротора R3-1 в ротор R1-1, нитевидный элемент N 5 - из ротора R3-3 в ротор R1-2, нитевидный элемент N 6 - из ротора R3-2 в ротор R1-2, нитевидный элемент N 12 - из ротора R3-3 в ротор R1-2 и нитевидный элемент N 13 - из ротора R3-3 в ротор R1-5.

Таким образом, восстанавливается первоначальное положение (положение при вышеописанной стадии (2)), при котором нитевидные элементы N 1 - N 3 введены в вырезы 27 роторов R1-1, нитевидные элементы N 4 - N 6 - в вырезы 27 ротора R1-2, нитевидные элементы N 7 - N 9 - в вырезы 27 ротора R1-3, нитевидные элементы N 10 - N 12 - в вырезы 27 ротора R1-4 и нитевидные элементы N 13 - N 15 - в вырезы 27 ротора R1-5. При поворачивании роторов R1-1 - R1-5 в этом положении снова образуются первые узлы K1.

При последовательном повторении стадий (2), (3), (4), (5) и (6), как это показано на фиг. 19, происходит последовательное образование узлов в месте схождения в одной точке и расхождения трех нитевидных элементов, причем узлы образуются в следующем порядке: первые узлы K1 образуются в гипотетическом канале C1, вторые узлы K2 - в зонах расположения роторов R3, третьи узлы K3 - в гипотетических каналах C2, четвертые узлы K4 - в зонах расположения роторов R3, повторяя этот цикл желаемое число раз, можно изготавливать трехмерную сетчатую структуру 21 желаемого размера.

Вариант 2

Этот вариант воплощения изобретения относится к способу изготовления трехмерной сетчатой структуры 40, которая показана на фиг. 3 и 4, и в которой элементарная структура образована схождением в одной точке и расхождением четырех нитевидных элементов.

1) Стадия подготовки зоны изготовления трехмерной сетчатой структуры

В этом варианте воплощения изобретения четыре нитевидных элемента 23 перемещают между роторами двух типов, расположенных в гипотетических каналах двух типов с постоянным квадратным поперечным сечением, и четыре перемещенных нитевидных элемента 23 скручивают для их схождения в одной точке и расхождения, посредством чего изготавливают трехмерную сетчатую структуру, показанную на фиг. 3 и 4.

С этой целью в данном варианте воплощения изобретения также используется устройство 25 для изготовления трехмерной сетчатой структуры, осуществляющее перемещение нитевидных элементов 23 между роторами двух типов, вращение роторов и тем самым схождение в одной точке и расхождение четырех нитевидных элементов 23.

На виде в плане на фиг. 20 схематически показан пример зоны 42 изготовления трехмерной сетчатой структуры, используемой в этом варианте воплощения изобретения.

Зона 42 изготовления трехмерной сетчатой структуры, показанная на фиг. 20, состоит из заданного числа гипотетических каналов (36 каналов в показанном варианте воплощения изобретения), каждый из которых имеет постоянное квадратное поперечное сечение и которые расположены в колонках и рядах без оставления промежутков между ними. Эти гипотетические каналы состоят из первых гипотетических каналов CA, которые попеременно расположены в каждой колонке и в каждом ряду гипотетических каналов, и вторых гипотетических каналов CB, которые попеременно расположены в каждой колонке и в каждом ряду гипотетических каналов между двумя соседними первыми гипотетическими каналами CA. В показанном примере производственная зона 42 состоит из восемнадцати первых гипотетических каналов CA и восемнадцати вторых гипотетических каналов CB.

В этой производственной зоне 42, показанной на фиг. 21, расположены роторы двух типов RA и RB, которые составляют часть устройства 25 для изготовления трехмерной сетчатой структуры. Роторы RA и RB изготовлены в форме диска, как и роторы, используемые в варианте 1, и на своей периферии с интервалом 90o имеют U-образные вырезы для приема четырех нитевидных элементов 23.

Роторы RA расположены в первых гипотетических каналах CA производственной зоны 42, а роторы RB - во вторых гипотетических каналах CB этой зоны 42. Эти роторы RA и RB имеют одинаковый диаметр. Роторы RA и RB расположены таким образом, что соседние роторы из роторов RA и RB вращаются в контакте друг с другом и что вырезы 43 роторов RA располагаются вровень с вырезами 43 роторов RB в положении соприкосновения роторов RA с роторами RB так, чтобы нитевидные элементы 23 перемещались между вырезами 43 роторов RA и вырезами 43 роторов RB.

Как показано на фиг. 22, каждый из роторов RA и RB соединен с зубчатым колесом 45 регулятора вращения 44, установленном на соосном валу 46 перед роторами RA и RB при рассмотрении в направлении подачи нитевидных элементов. Зубчатые колеса 45 имеют одинаковый диаметр подобно роторам RA и RB и одинаковое число зубьев, при этом соседние зубчатые колеса 45 находятся в зацеплении друг с другом. В зубчатом колесе 45 с интервалом 90o выполнены отверстия 47 для введения четырех нитевидных элементов 23. Как и зубчатое колесо 29 в варианте 1, зубчатое колесо 45 предназначено только для направления четырех нитевидных элементов 23, сматываемых с бобин. Вращение двигателя передается к одному из зубчатых колес 45, вращение которого передается ко всем зубчатым колесам 45 и тем самым ко всем роторам RA и RB. Регулятор вращения 44 имеет устройство циклового управления, предназначенное для передачи вращения двигателя к зубчатым колесам 45 на желаемый угол поворота в соответствии с заданным циклом работы, и следовательно, поворачивая зубчатые колеса 45 на желаемый угол, можно на такой же самый угол поворачивать роторы RA и RB.

2) Стадия образования первых узлов KCA

Трехмерную сетчатую структуру 40 изготавливают в производственной зоне 42, подготовленной вышеописанным способом. Во-первых, нитевидные элементы 23, сматываемые с бобин 36, пропускают через предназначенные для них отверстия 47 в зубчатых колесах 45 регулятора вращения 44, соответствующих роторам RA, и вырезы 43 в роторах RA, а затем передние концы нитевидных элементов 23 прикрепляют к предназначенным для этого местам, соответствующим вырезам 43 роторов RA, в пластине для прикрепления нитевидных элементов (не показана), расположенной в том месте производственной зоны 42, которое находится после роторов RA, RB на заданном расстоянии по направлению подачи нитевидных элементов 23.

В последующем описании со ссылкой на фиг. 23 и 24 для удобства объяснения шесть роторов RA и четыре ротора RB из восемнадцати роторов RA и восемнадцати роторов RB обозначены позициями RA-1 - RA-6 и RB-1 - RB-4, при этом будет описано управление нитевидными элементами 23 посредством роторов RA-1 - RA-6 и RB-1 - RB-4. Управление нитевидными элементами 23 посредством других роторов RA и RB, показанных на фиг. 21, совершенно аналогично управлению роторами, показанными на фиг. 24.

Для удобства объяснения двадцать нитевидных элементов 23, введенных в вырезы 43 роторов RA-1 - RA-6, отличаются друг от друга обозначениями от N 1 до N 20. На стадии, показанной на фиг. 23, нитевидные элементы N 1 - N 4 воспринимаются ротором RA-1, нитевидные элементы N 5 - N 8 - ротором RA-2, нитевидные элементы N 9 - N 10 - ротором RA-3, нитевидные элементы N 11 - N 14 - ротором RA-4, нитевидные элементы N 15 - N 18 - ротором RA-5 и нитевидные элементы N 19 - N 20 - ротором RA-6. На фиг. 23 штриховкой Р обозначены места, где нитевидные элементы воспринимаются роторами RA и RB.

При вращении зубчатых колес 45 регулятора вращения 44 на один оборот или более (на два оборота или 720o в данном варианте воплощения изобретения) при вышеописанном расположении роторы RA-1 - RA-6 поворачиваются на аналогичный угол поворота. Четыре нитевидных элемента 23, введенных в вырезы 43 роторов RA-1 - RA-6, скручиваются в среднем месте между роторами RA-1 - RA-6 и пластиной для прикрепления нитевидных элементов, в результате чего образуются узлы KCA, которые сходны с узлами 41a, показанными на фиг. 4 и образованные кручением. Таким образом, в гипотетических каналах CA образуются первые узлы KCA после роторов по направлению подачи нитевидных элементов 23.

3) Стадия образования вторых узлов KCB

Нитевидные элементы 23 подают на заданное расстояние по направлению подачи (в данном варианте воплощения изобретения на расстояние между первыми узлами KCA и вырезами 43 в роторах RA-1 - RA-6 на фиг. 23). Затем, как показано на фиг. 24, нитевидные элементы 23 перемещают из вырезов 43 роторов RA-1 - RA-6 в находящиеся вровень с ними вырезы 43 соседних роторов RB-1 - RB-4. Конкретнее, нитевидный элемент N 3 перемещают из ротора RA-1 в ротор RB-1, нитевидный элемент N 4 - из ротора RA-1 в ротор RB-3, нитевидный элемент 5 - из ротора RA-2 в ротор RB-3, нитевидный элемент N 7 - из ротора RA-2 в ротор RB-2, нитевидный элемент N 8 - из ротора RA-2 в ротор RB-4, нитевидный элемент N 9 - из ротора RA-3 в ротор RB-2, нитевидный элемент N 10 - из ротора RA-3 в ротор RB-4, нитевидный элемент N 13 - из ротора RA-4 в ротор RB-3, нитевидный элемент N 15 - из ротора RA-5 в ротор RB-3, нитевидный элемент N 17 - из ротора RA-5 в ротор RB-4 и нитевидный элемент N 19 - из ротора RA-6 в ротор RB-4.

Затем роторы RA-1 - RB-4 поворачивают на один оборот или более (на два оборота в данном варианте воплощения изобретения) для кручения четырех нитевидных элементов 23, введенных в вырезы 43 роторов RB-1 - RB-4 (показаны только два нитевидных элемента в отношении каждого из роторов RB-1 - RB-2), и тем самым образования в гипотетических каналах CB вторых узлов KCB после ротора и перед первыми узлами KCA.

4) Стадия перемещения нитевидных элементов в вырезы роторов RA

Подают нитевидные элементы 23 на заданное расстояние и затем перемещают их из вырезов 43 роторов RB-1 - RB-4 в расположенные вровень с ними вырезы 43 соседних роторов RA-1 - RA-6.

Таким образом, восстанавливается первоначальное положение (положение при вышеописанной стадии (2)), при котором нитевидные элементы N 1 - N 4 введены в роторы RA-1, нитевидные элементы N 5 - N 6 - в ротор RA-2, нитевидные элементы N 9 и N 10 - в ротор RA-3, нитевидные элементы N 11 и N 14 - в ротор RA-4, нитевидные элементы N 15 - N 18 - в ротор RA-5 и нитевидные элементы N 19 - N 20 - в ротор RA-6. При вращении роторов RA-1 - RA-6 в этом положении вновь образуются первые узлы KCA.

При последовательном и многократном повторении стадий (2), (3) и (4) последовательно образуются первые узлы KCA в гипотетических каналах CA и вторые узлы KCB в гипотетических каналах, и повторяя этот цикл желаемое число раз, можно изготавливать трехмерную сетчатую структуру 40 желаемого размера, показанную на фиг. 3.

В вариантах 1 и 2 вращение на один оборот или более зубчатых колес 29 (45) регулятора вращения 28 (44) в устройстве 25 для изготовления трехмерной сетчатой структуры вызывает кручение трех или четырех нитевидных элементов в месте между зубчатыми колесами 29 (45) и бобинами 36, и следовательно, должно быть предусмотрено средство для предотвращения возникновения такого кручения нитевидных элементов 23. С этой целью в случае, например, изготовления трехмерной сетчатой структуры, имеющей элементарные структуры из трех нитевидных элементов, как это показано на фиг. 25, три бобины 36-1, 36-2 и 36-3, с которых сматывают три нитевидных элемента 23, проведенных через зубчатые колеса 29, могут быть установлены на общем диске 48 для поворота бобин. Кручение нитевидных элементов 23 можно предотвратить, поворачивая диск 48 с помощью его приводного механизма (не показан), расположенного в бобинной части 37 устройства, синхронно с поворотом зубчатых колес 29 в одинаковом направлении и на тот же самый угол поворота, на который поворачиваются зубчатые колеса 29.

В вышеописанных вариантах воплощения изобретения роторы изготовлены в форме дисков. Форма роторов не ограничивается формой диска, а могут быть также использованы роторы, которые имеют круглую форму в радиальном направлении, например цилиндрическую форму.

В вышеописанных вариантах воплощения изобретения роторы, которые перемещают нитевидные элементы, вращают посредством зубчатых колес 29 или 45 регулятора вращения 28 или 44. Роторы можно вращать другими способами. Со ссылкой на фиг. 27-30 будут описаны примеры других таких способов вращения роторов, относящиеся к случаю изготовления трехмерной сетчатой структуры с использованием трех нитевидных элементов.

На фиг. 27 показан вид сверху расположения роторов в производственной зоне, показанной на фиг. 8, при осуществлении этого способа, на фиг. 28A - вид сверху соседних роторов RX, RY и RZ на фиг. 27, на фиг. 28B - их вид сбоку, на фиг. 29 - частично увеличенный вид, покзывающий расположение вровень между собой вырезов в зубчатых частях ротора RX и ротора RY (или RZ), на фиг. 30 - вид сверху, показывающий зубчатые части и нижние части роторов RX, RY или RZ с расположением ротора RX в центре, на фиг. 31A - вид сверху приводного зубчатого колеса G и на фиг. 31B - его вид сбоку.

На фиг. 27 роторы RX выполняют функцию роторов R3, роторы RY - функцию роторов R1 и роторы RZ - функцию роторов R2 на фиг. 8. Как показано на фиг. 28A и 28B, роторы RX, RY и RZ имеют верхние части RXa, RYa и RZa, зубчатые части RXb, RYb и RZb, и нижние части RXc, RYc и RZc с расположением зубчатых частей RXb, RYb и RZb между верхними частями RXa, RYa и RZa, и нижними частями RXc, RYc и RZc. Верхняя часть роторов RX, RY и RZ имеет диаметр, равный диаметру их нижней части. Как и в варианте на фиг. 8, аналогичным образом предусмотрен небольшой зазор между верхними частями соответствующих роторов и между их нижними частями.

Периферия зубчатой части RXb ротора RX на заранее определенное расстояние выступает радиально наружу за периферии верхней части RXa и нижней части RXb ротора. С другой стороны, периферии зубчатых частей RYb и RZb на такое же самое расстояние отведены внутрь от периферий верхних частей RYa и RZa, и нижних частей RYc и RZc роторов. В соответствии с этим роторы RX, RY и RZ поддерживают друг друга таким образом, что зубчатая часть ротора RX удерживается верхними и нижними частями роторов RY и RZ, а роторы RY и RZ поддерживаются зубчатыми частями роторов RX, которые примыкают к каждому из роторов RY и RZ в трех местах, расположенных с интервалом в 120o. На фиг. 27 все роторы RX, RY и RZ поддерживают друг друга во взаимно сопряженном состоянии без поддержки наружными средствами, за исключением приводных зубчатых колес G. Число зубьев зубчатой части RXb ротора RX равно числу зубьев зубчатых частей RYb и RZb роторов RY и RZ.

Как видно на фиг. 29, в зубчатой части RXb ротора RX образован вырез 50 для приема и передачи нитевидного элемента, при этом вырез 50 радиально простирается в центральную часть зуба 51 и достигает места, которое находится радиально внутрь от окружности впадин зубьев 51 и также радиально внутрь от наружных периферий верхней части RXa и нижней части RXc ротора. Часть выреза 50, которая расположена радиально внутрь от окружности впадин зубьев, вертикально простирается к верхней части RXa и нижней части RXc ротора, так что в роторе RX образуется вертикальный непрерывный вырез. В зубьях 51 эти вырезы 50 образованы с интервалом в 120o.

В зубчатой части RYb ротора RY и зубчатой части RZb ротора RZ образован вырез 53, радиально простирающийся внутрь впадины 54 профиля резьбы. В роторах RY и RZ эти вырезы 53 образованы с интервалом в 120o. Вырез 53 вертикально простирается к верхней части RYa и нижней части RYc в роторе RY и к верхней части RZa и нижней части RZc в роторе RZ, так что в роторах RY и RZ образуется вертикальный непрерывный вырез. В показанном положении вырез 50 ротора RX расположен вровень с вырезом 53 ротора RY.

На фиг. 30 роторы RX, RY и RZ показаны в положении зацепления с одним ротором RX, помещенным в центре. На этом виде сверху для удобства объяснения отсутствуют верхние части соответствующих роторов и показаны только их нижние части. Как видно на фиг. 30, зубчатая часть ротора RX находится в зацеплении с зубчатыми частями роторов RY и RZ, но зубчатые части роторов RY и RZ не находятся в зацеплении друг с другом. Следовательно, вращение передается между ротором RX и роторами RY и RZ, но не передается между ротором RY и ротором RZ.

Приводные зубчатые колеса G, которые расположены по наружной периферии роторов RX, RY и RZ выполнены так, как показано на фиг. 31A и 31B. Как и ротор RX, приводное колесо G имеет верхнюю часть Ga, нижнюю часть Gc и зубчатую часть Gb, которая расположена между верхней частью Ga и нижней частью Gc и на заданное расстояние радиально выступает наружу от периферий этих секций Ga и Gc. Однако зубчатая часть Gb не имеет выреза для приема и передачи нитевидного элемента. Приводное зубчатое колесо с возможностью вращения поддерживается рамой устройства с помощью вала Gd и приводится в движение и вращается не показанным приводным узлом. Зубчатые части Gb этих приводных зубчатых колес G находятся в зацеплении с зубчатыми частями RYb и RZb роторов RY и RZ. Таким образом, роторы RY и RZ, чьи зубчатые части находятся в зацеплении с зубчатой частью приводных зубчатых колес G, поддерживаются приводными зубчатыми колесами G, а вращение приводных зубчатых колес G через роторы RY и RZ передается ко всем роторам RX, RY и RZ на фиг. 27. Следовательно, в этом варианте воплощения изобретения группа зубчатых колес, за исключением приводных зубчатых колес G, которые расположены снаружи, не требуют никакой опоры, но необходимое вращение может быть передано всей группе зубчатых колес. Таким образом, отпадает необходимость в зубчатых колесах 29 регулятора вращения 28, имеющихся в первом варианте воплощения изобретения, а нитевидные элементы могут быть поданы непосредственно с бобин к роторам RX, RY и RZ. Способ изготовления трехмерной сетчатой структуры аналогичен способам согласно вариантам 1 и 2 воплощения изобретения и поэтому не описывается.

При изготовлении трехмерной сетчатой структуры с использованием четырех нитевидных элементов конструкция ротора RX может быть применена к ротору RA, а конструкция ротора RY (или RZ) - к другому ротору RB, так что поддержка и вращение роторов RA и RB могут быть осуществлены без использования зубчатых колес 45 регулятора вращения 44.

В примере на фиг. 15 нитевидный элемент выталкивают для его перемещения, приводя в действие рычаг 49. Со ссылкой на фиг. 32 и 33 будет описан альтернативный способ перемещения нитевидного элемента из выреза одного ротора в вырез другого ротора.

На фиг. 32 на виде сверху показан пример, в котором этот способ применен к варианту на фиг. 20-24 для изготовления трехмерной сетчатой структуры с использованием четырех нитевидных элементов. В показанном положении нитевидные элементы 23 введены в вырезы 43 роторов RA. Для перемещения нитевидных элементов 23 из этого положения в вырезы 43 соседних роторов RB можно, как видно на фигуре, передвигать первую гребенку 61 и вторую гребенку 5 вверх и вниз, а также влево и направо на одной стороне группы роторов, и также по поверхностям роторов RA и RB. Гребенка 60 имеет зубья 60a в виде параллельно расположенных стержней. Гребенка 61 также имеет зубья 61a в виде параллельно расположенных стержней.

Гребенки 60 и 61 передвигают в направлении по стрелке M, так что зубья 60a гребенки, как видно на фигуре, оказываются расположенными с верхней стороны двух нижних вырезов 43 из четырех вырезов 43 каждого ротора RA, а зубья 61a гребенки - с нижней стороны двух верхних вырезов 43 из четырех вырезов 43 каждого ротора RA. Затем, передвигая гребенку 60 в направлении по стрелке O и гребенку 61 в направлении по стрелке P, перемещают нитевидные элементы 23 из вырезов 43 роторов RA в вырезы 43 роторов RB. После окончания перемещения нитевидных элементов 23 передвигают гребенки 60 и 61 в направлении по стрелке N для удаления зубьев 60a и 61a гребенок с поверхностей роторов RA и RB.

Затем для перемещения нитевидных элементов 23 из вырезов 43 роторов RB в вырезы 43 роторов RA, показанных на фиг. 33, передвигают гребенки 60 и 61 в направлении по стрелке M, так что зубья 60a гребенки, как видно на фигуре, оказываются с нижней стороны двух верхних вырезов 43 из четырех вырезов 43 каждого ротора RB, а зубья 61a гребенки - с верхней стороны двух нижних вырезов 43 из четырех вырезов 43 каждого ротора RB. Затем передвигая гребенку 60 в направлении по стрелке P и гребенку 61 в направлении по стрелке O, перемещают нитевидные элементы 23 из вырезов 43 роторов RB в вырезы 43 роторов RA. После окончания перемещения нитевидных элементов 23 передвигают гребенки 60 и 61 в направлении по стрелке N для удаления зубьев 60a и 61a гребенок с поверхностей роторов RA и RB.

Этот способ перемещения нитевидных элементов может быть также применен при изготовлении трехмерной сетчатой структуры с использованием трех нитевидных элементов посредством расположения гребенок 60 и 61 в трех направлениях с интервалом в 60o и управления гребенками 60 и 61 способом, сходным с вышеописанным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСАДКА ДЛЯ КОЛОНН И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2174438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСАДКИ ДЛЯ КОЛОНН, НАСАДКА И ОБЪЕМНАЯ СЕТЧАТАЯ СТРУКТУРА | 2001 |

|

RU2208752C2 |

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1999 |

|

RU2178726C2 |

| ФИЛЬТР | 1999 |

|

RU2168348C2 |

| ФИЛЬТР-ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 2000 |

|

RU2184329C2 |

| МНОГОСЛОЙНАЯ СОСТАВНАЯ РЕШЕТКА | 1994 |

|

RU2116817C1 |

| СКВАЖИННЫЙ ФИЛЬТР (ВАРИАНТЫ) | 1995 |

|

RU2114285C1 |

| ЭКРАН СКВАЖИНЫ (ВАРИАНТЫ) | 1994 |

|

RU2079638C1 |

| НОВЫЕ ФОСФОРСОДЕРЖАЩИЕ ТИРОМИМЕТИКИ | 2004 |

|

RU2422450C2 |

| ПРОИЗВОДНОЕ 4-ДЕЗОКСИ-4-ЭПИПОДОФИЛЛОТОКСИНА ИЛИ ЕГО ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМАЯ СОЛЬ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 1992 |

|

RU2074185C1 |

Способ изготовления насадки, выполненной из трехмерной сетчатой структуры, которая составляет внутреннюю структуру устройства, в котором осуществляются массопередача, теплообмен или перемешивание между газами, жидкостями или между газом и жидкостью, при этом внутренняя структура разделена на множество камер или каналов, соединенных друг с другом. Трехмерная сетчатая структура выполнена из множества элементарных структур, которые непрерывно расположены в вертикальном и горизонтальном направлениях трехмерной сетчатой структуры. Каждая из элементарных структур образована схождением в одной точке и расхождением трех или четырех нитевидных элементов. Способ содержит стадию образования сходящейся части элементарной структуры, где три или четыре нитевидных элемента сходятся в одной точке, посредством скручивания вместе трех или четырех нитевидных элементов. Задачей изобретения является создание насадки, способной обеспечивать достижение равномерных сбора и перераспределения жидкости и создание способа крупномасштабного изготовления недорогой насадки. 12 с.п. ф-лы, 33 ил.

Приоритет по пунктам:

22.02.2000 по пп.1-12;

27.04.1999 по пп.2, 4, 6, 8 с уточнениями.

| US 5673726 А, 07.10.1997 | |||

| US 4701287 А, 20.10.1987 | |||

| Тормозное устройство для наклонных конвейеров | 1974 |

|

SU659477A1 |

| НАСАДКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1994 |

|

RU2056933C1 |

| МНОГОКАНАЛЬНАЯ ЗАВИХРИТЕЛЬНАЯ НАСАДКА | 1990 |

|

RU2072894C1 |

Авторы

Даты

2001-11-27—Публикация

2000-04-26—Подача