Изобретение относится к испытательной технике и может быть использовано для испытания и отработки различной гидроаппаратуры, преимущественно гидроаппаратуры холодильных машин и установок.

Известен способ испытания гидроаппаратуры, включающий прокачку через испытуемый объект жидкой рабочей среды с заданными гидродинамическими параметрами, подаваемой насосом по замкнутому циркуляционному контуру, и измерение параметров рабочей среды на испытуемом объекте (а.с. СССР N 1206505, кл. F 15 B 19/00, 1983 г.). Недостатком известного способа является осуществление насосной прокачки рабочей среды через испытуемый объект, что не позволяет обеспечить высокую точность и достоверность результатов испытаний гидроаппаратуры вследствие наличия кавитации и турбулизации потока рабочей среды. Использование насосной подачи рабочей среды с циркуляцией ее по замкнутому контуру также усложняет аппаратурное оформление известного способа и снижает ресурс работы испытательного стенда.

Наиболее близким к предложенному является способ испытания гидроаппаратуры, включающий прокачку через испытуемый объект жидкой рабочей среды с заданными гидродинамическими параметрами, осуществляемую при попеременном перетекании рабочей среды из одной расходно-приемной емкости, сообщенной с источником газа высокого давления и выполняющей в данный момент роль расходной емкости, в другую аналогичную расходно-приемную емкость без избыточного давления, выполняющую в данный момент роль приемной емкости, и измерение параметров рабочей среды на испытуемом объекте (пат. РФ N 2129675, кл. F 15 B 19/00, 1997 г.). В данном способе осуществляется вытеснительная подача рабочей среды из расходной емкости на испытуемый объект, что обеспечивает более стабильные, чем при насосной подаче гидродинамические характеристики рабочей среды при испытании гидроаппаратуры. Однако введение газа высокого давления в расходную емкость, содержащую рабочую среду для гидроиспытаний, не всегда целесообразно. В частности, при проведении испытаний гидроаппаратуры холодильных машин и установок на их хладагентах, являющихся низкокипящими жидкостями со строго определенными заданными теплофизическими свойствами, например на аммиаке, это приведет к нарушению кондиции и изменению заданных теплофизических свойств рабочей среды, что существенно снизит надежность и достоверность результатов испытаний. Попеременный наддув газом высокого давления расходно-приемных емкостей связан также с необходимостью отвода в дренаж газовой фазы из каждой емкости при последующем после опорожнения заполнении ее рабочей жидкостью для проведения следующего цикла испытаний. При использовании в испытаниях низкокипящей рабочей жидкости это приведет к значительным потерям рабочей среды, повышению трудоемкости испытаний и увеличению затрат.

Технической задачей, решаемой изобретением, является обеспечение надежности и достоверности результатов испытаний гидроаппаратуры, преимущественно на низкокипящих рабочих жидкостях, в частности испытаний гидроаппаратуры холодильных машин и установок, а также снижение трудоемкости и стоимости проведения испытаний.

Решение поставленной задачи обеспечивается за счет того, что при испытаниях гидроаппаратуры, включающих прокачку через испытуемый объект жидкой рабочей среды с заданными гидродинамическими параметрами, осуществляемую путем попеременного перепускания рабочей среды из одной расходно-приемной емкости в другую расходно-приемную емкость за счет создания между емкостями необходимого перепада давлений, и измерение параметров рабочей среды на испытуемом объекте, в соответствии с изобретением, перепад давлений между расходно- приемными емкостями создают путем нагрева одной из этих емкостей, содержащей жидкую рабочую среду и предварительно герметизированной, до температуры, соответствующей давлению насыщенных паров рабочей среды, превышающему заданное давление ее в испытуемом объекте на величину гидросопротивления подводящего тракта, и одновременного охлаждения другой расходно-приемной емкости до температуры, соответствующей давлению насыщенных паров рабочей среды в этой емкости, обеспечивающему заданный расход рабочей среды через испытуемый объект.

Нагрев расходно-приемной емкости, содержащей низкокипящую жидкую рабочую среду и предварительно герметизированной, при одновременном охлаждении другой расходно-приемной емкости позволяет за счет разницы давлений насыщенных паров рабочей среды при разных ее температурах получить необходимый перепад давлений между этими емкостями без необходимости использования постороннего газа наддува и нарушения при этом теплофизических свойств рабочей среды. При этом обеспечивается высокая достоверность результатов и надежность испытаний гидроаппаратуры и исключаются потери рабочей среды. Нагрев расходно-приемной емкости с рабочей средой до температуры, соответствующей давлению насыщенных паров рабочей среды, превышающему заданное давление рабочей среды в испытуемом объекте на величину гидросопротивления подводящего трубопроводного тракта испытательного стенда, при одновременном охлаждении другой расходно-приемной емкости до температуры, соответствующей давлению насыщенных паров рабочей среды в этой емкости, обеспечивающему требуемый расход рабочей среды через испытуемый объект, обеспечивает возможность проведения испытаний во всем заданном диапазоне гидродинамических параметров испытуемой гидроаппаратуры. Исключение потерь рабочей среды и сохранение ее неизменной кондиции в процессе проведения испытаний позволяет уменьшить трудоемкость испытаний гидроаппаратуры и снизить затраты на их проведение.

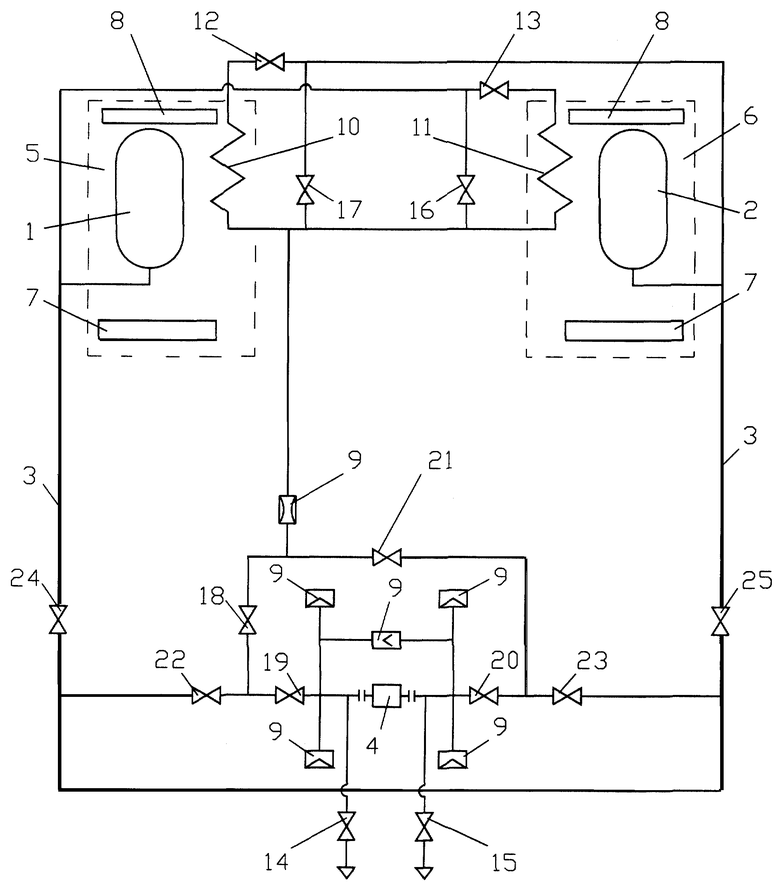

На прилагаемом чертеже схематично представлена конструкция устройства для реализации предложенного способа. Устройство (стенд) содержит две расходно-приемные емкости 1 и 2, соединенные трубопроводным трактом подачи рабочей среды 3, в котором установлен испытуемый объект гидроаппаратуры 4. Расходно-приемные емкости 1 и 2 помещены в термокамеры соответственно 5 и 6, каждая из которых имеет систему нагрева 7 и систему охлаждения 8 ее внутренней полости. В трубопроводном тракте 3 установлены средства контроля, регулирования и измерения параметров рабочей среды 9. Внутри термокамер 5 и 6 установлены также теплообменные поверхности (например, змеевики) 10 и 11, подключенные через клапаны 12 и 13 к трубопроводному тракту 3, причем змеевик 10 через клапан 12 подключен параллельно трубопроводу подачи рабочей среды из расходно-приемной емкости 2 на испытуемый объект 4, а змеевик 11 через клапан 13 подключен параллельно трубопроводу подачи рабочей среды на испытуемый объект 4 из расходно-приемной емкости 1. Трубопроводный тракт 3 через вакуумные линии с клапанами 14 и 15 подключен к системе вакуумирования и снабжен элементами арматуры (клапанами) 16 - 25, обеспечивающими нормальное функционирование стенда при проведении испытаний гидроаппаратуры.

Стенд работает следующим образом.

Перед проведением испытаний внутренние полости расходно-приемных емкостей 1 и 2 и трубопроводного тракта 3 с испытуемым объектом гидроаппаратуры 4 заполнены соответствующей низкокипящей рабочей средой, например аммиаком. При этом одна из емкостей, например емкость 1, заполнена жидкой рабочей средой (аммиаком) и выполняет роль расходной емкости, тогда как другая емкость (емкость 2) является порожней и играет роль приемной емкости. Расходная емкость 1 с помощью клапанов 13, 16 и 24 герметизирована относительно испытуемого объекта 4 и приемной емкости 2. В начале испытаний включают систему нагрева 7 термокамеры 5 и систему охлаждения 8 термокамеры 6 и производят соответственно нагрев расходной емкости 1 с жидкой рабочей средой и охлаждение емкости 2. При нагреве емкости 1 в ней происходит интенсивное испарение низкокипящей рабочей жидкости за счет быстрого увеличения давления насыщенных паров низкокипящей жидкости при увеличении ее температуры и повышение давления в емкости 1. При охлаждении приемной емкости 2 в ней происходит конденсация паров рабочей среды и снижение давления внутри емкости. Образуется перепад давлений между емкостями. Нагрев емкости 1 ведут до достижения в ней температуры нагрева рабочей среды величины, соответствующей давлению насыщенных паров рабочей среды, превышающему заданное давление ее в испытуемом объекте 4 на величину гидросопротивления в трубопроводном тракте 3. Охлаждение приемной емкости 2 ведут до температуры, соответствующей давлению насыщенных паров рабочей среды, позволяющему получить необходимый перепад давлений между емкостями, обеспечивающий заданный расход рабочей среды через испытуемый объект. Поскольку при испытаниях гидроаппаратуры необходимо обеспечить определенный диапазон заданных расходов рабочей среды через испытуемый объект 4, на стенде перед испытаниями объекта предварительно проводятся отладочные испытания по отработке температурных режимов нагрева и охлаждения расходно-приемных емкостей, обеспечивающих получение диапазона заданных расходов рабочей среды через испытуемый объект. После этого в соответствии с результатами отладочных испытаний производят нагрев приемной емкости 1 и охлаждение расходной емкости 2 и осуществляют прокачку рабочей среды через испытуемый объект 4, для чего открывают клапаны 13, 16, 18, 19, 20, 23 и 25 трубопроводного тракта 3. С помощью приборов и датчиков 9 производится регулирование, контроль и измерение гидродинамических параметров (расхода, давления, перепада давлений) рабочей среды, проходящей через испытуемый объект 4. Поскольку рабочая среда выходит из емкости 1 значительно подогретой, для снижения ее температуры перед испытуемым объектом 4 часть рабочей среды с помощью клапана 13 пропускают через холодную теплообменную поверхность 11, расположенную в термокамере 6. Так как на протяжении всего цикла испытаний сохраняется вследствие разности их температур исходный перепад давлений между емкостями, в конце данного цикла вся низкокипящая жидкая рабочая среда из расходной емкости перетекает в приемную емкость. После перепуска жидкой рабочей среды из емкости 1 в емкость 2 герметизируют эти емкости с помощью клапанов 12, 13, 16, 17, 24, 25 и переключают термокамеры 5 и 6 соответственно на работу в режиме охлаждения и нагрева, при этом емкость 2 становится расходной, а емкость 1 - приемной емкостью. После нагрева емкости 2 и охлаждения емкости 1 до заданных значений температуры процесс испытания объектов гидроаппаратуры продолжается. При необходимости сохранения предыдущего направления движения рабочей среды через объект 4 в этом (т.е. следующем) цикле испытаний рабочая среда из емкости 2 в емкость 1 проходит через открытые клапаны 12, 17, 18, 19, 20, 23 и 24. В случае необходимости изменения направления движения рабочей среды на противоположное, открывают клапаны 12, 17, 21, 20, 19, 22 и 24. По окончании данного цикла испытаний емкость 1 снова становится расходной, а емкость 2 - приемной емкостью. И так далее.

При замене испытуемого объекта 4 трубопроводный тракт 3 перекрывается клапанами 19 и 20, а вакуумирование полости нового испытуемого объекта для удаления из него воздуха перед включением в трубопроводный тракт производится через вакуумные линии с клапанами 14 и 15.

Таким образом, предложенный способ испытания гидроаппаратуры позволяет обеспечить высокую надежность и достоверность результатов испытаний за счет сохранения неизменных теплофизических свойств рабочей среды при создании рабочего перепада давлений между расходно-приемными емкостями и за счет исключения потерь рабочей среды при попеременном перепускании ее из одной расходно-приемной емкости в другую. При этом снижаются трудоемкость и стоимость проведения испытаний гидроаппаратуры.

Пример реализации способа.

Проводились испытания элементов гидроаппаратуры (клапанов, соединений, гидроразъемов) аммиачной холодильной установки, предназначенной для применения в централизованной системе охлаждения научно-энергетической платформы МКС "Альфа".

В качестве расходно-приемных емкостей были использованы два аммиачных баллона емкостью по 40 л, один из которых в исходном состоянии был заполнен жидким аммиаком, а второй вакуумирован. Расходно-приемные емкости были установлены в термокамерах типа TBV-2000, KTK-3000, температура внутри которых могла изменяться от 90 до -90oC.

Нагрев расходной емкости перед выдачей из нее рабочей среды (аммиака) производился до 50oC, при этом давление внутри емкости составляло 21 ата. Охлаждение приемной емкости при обеспечении диапазона заданных расходов рабочей среды через испытуемые объекты гидроаппаратуры осуществлялось в температурном интервале от -15 до -25oC. Время термической подготовки емкостей к проведению испытаний составляло 50 мин. В процессе проведения испытаний элементов гидроаппаратуры аммиачной холодильной установки потери рабочей среды на испытательном стенде практически отсутствовали. Изменений теплофизических свойств рабочей среды не наблюдалось, что позволило обеспечить высокую надежность и достоверность результатов испытаний.

Комплектующие для аппаратурной реализации данного способа освоены отечественной промышленностью и являются стандартизованными.

Способ предназначен для испытания гидроаппаратуры. Способ включает в себя прокачку через испытуемый объект жидкой рабочей среды (РС) с заданными гидродинамическими параметрами, осуществляемую путем попеременного перепускания РС из одной расходно-приемной емкости в другую расходно-приемную емкость за счет создания между ними необходимого перепада давлений и измерение параметров РС на испытуемом объекте, при этом перепад давлений между расходно-приемными емкостями создают путем нагрева одной из этих емкостей, содержащей жидкую РС и предварительно герметизированной, до температуры, соответствующей давлению насыщенных паров РС, превышающему заданное давление РС в испытуемом объекте на величину гидросопротивления подводящего тракта, и одновременного охлаждения другой емкости до температуры, соответствующей давлению насыщенных паров РС в этой емкости, обеспечивающему заданный расход РС через испытуемый объект. Технический результат: повышение надежности и достоверности результатов испытаний гидроаппаратуры. 1 ил.

Способ испытания гидроаппаратуры, включающий прокачку через испытуемый объект жидкой рабочей среды с заданными гидродинамическими параметрами, осуществляемую путем попеременного перепускания рабочей среды из одной расходно-приемной емкости в другую расходно-приемную емкость за счет создания между емкостями необходимого перепада давлений, и измерение параметров рабочей среды на испытуемом объекте, отличающийся тем, что перепад давлений между расходно-приемными емкостями создают путем нагрева одной из этих емкостей, содержащей жидкую рабочую среду и предварительно герметизированной, до температуры, соответствующей давлению насыщенных паров рабочей среды, превышающему заданное давление ее в испытуемом объекте на величину гидросопротивления подводящего тракта, и одновременного охлаждения другой расходно-приемной емкости до температуры, соответствующей давлению насыщенных паров рабочей среды в этой емкости, обеспечивающему заданный расход рабочей среды через испытуемый объект.

| ИСПЫТАТЕЛЬНЫЙ СТЕНД | 1997 |

|

RU2129675C1 |

| Стенд для испытания гидроагрегатов в условиях изменения температуры рабочей жидкости | 1983 |

|

SU1206505A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ УПЛОТНИТЕЛЬНЫХ УЗЛОВ НА КРИОГЕННЫХ ЖИДКОСТЯХ | 1997 |

|

RU2140585C1 |

| US 3693423 А, 26.09.1972 | |||

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДНОГО КОКТЕЙЛЯ | 2013 |

|

RU2539843C1 |

Авторы

Даты

2001-11-27—Публикация

2000-03-16—Подача