Изобретение относится к космической технике, конкретно к способам удаления жидких компонентов рабочих тел из гидромагистралей и емкостей систем космических аппаратов, снабженных гидропневматическим компенсатором, и может быть использовано при изготовлении и промышленном применении такой техники.

Опыт эксплуатации отечественных орбитальных станций и модулей в составе комплексов “Салют” и “Мир” показал, что операции по частичному или полному удалению нерасчетного количества жидких компонентов из емкостей и гидромагистралей различного рода систем космических аппаратов (например, систем терморегулирования, регенерации воды, жизнеобеспечения, емкостей с топливом двигательных установок и т.п.) в процессе их технического обслуживания или каких-либо ремонтных работ в полете являются довольно часто встречающимся видом практической деятельности экипажа.

Проведение указанных работ позволяет поддерживать рабочие параметры систем на оптимальном уровне, что дает возможность, в конечном счете, обеспечивать их нормальную работоспособность и установленный гарантийный ресурс использования.

При этом такие работы должны быть полностью безопасны для экипажа, не нарушать экологию окружающей космический аппарат внешней среды и не оказывать негативного воздействия на элементы конструкции орбитального комплекса.

Известен способ слива жидкости на космическом аппарате по авторскому свидетельству СССР № 1811132, кл. B 64 G 1/50.

Способ предусматривает гидравлическую локализацию поврежденного участка гидромагистрали системы, вакуумирование автономной герметичной сливной емкости, объем которой превышает внутренний объем поврежденного участка, до давления, обеспечивающего полное удаление сливаемой жидкости из поврежденного участка. После сообщения одного конца поврежденного участка гидромагистрали с емкостью, а другого конца - с атмосферой обитаемого отсека, производят слив жидкости в емкость за счет вытеснения ее давлением атмосферы отсека.

Способ обладает следующими недостатками:

1) принципиально не может обеспечивать конкретный дозированный слив жидкости, т.к. после сообщения одного конца гидромагистрали с емкостью, а другого - с атмосферой отсека, текущий слив жидкости не регулируется и производится до ее полного вытеснения в емкость;

2) требует обязательной проверки герметичности емкости после слива жидкости и хранения емкости в обитаемом отсеке в течение определенного времени до момента удаления ее из отсека;

3) способ предусматривает одноразовость использования емкости, поэтому для каждой последующей операции слива жидкости требуется новая емкость;

4) способ предусматривает целый ряд вспомогательных технологических операций, связанных с одноразовостью применения сливных емкостей (например, герметизация емкостей после слива в них жидкости, перенос емкостей на место временного хранения, удаление емкостей с борта космического аппарата с соблюдением необходимых мер безопасности и т.п.).

Этот способ реализуется в устройстве, включающем пневмомагистраль, связывающую сливную емкость с поврежденным участком гидромагистрали, и вакуумный трубопровод, сообщающий емкость с забортным вакуумом или бортовым компрессором для ее вакуумирования.

Недостатки устройства:

1) в устройстве отсутствуют средства контроля слива и объема сливаемой жидкости;

2) устройство предполагает монтаж новой емкости для каждой операции слива жидкости;

3) одноразовость использования емкости обуславливает необходимость доставки и хранения на борту космического аппарата запасных емкостей;

4) емкости со слитыми компонентами рабочих тел определенное время хранятся в обитаемых отсеках космического аппарата, что снижает безопасность экипажа.

Известны также “Способ слива компонентов из гидромагистралей вспомогательных систем космических аппаратов, снабженных гидропневматическим компенсатором, и устройство для его осуществления”, охраняемые патентом Российской Федерации № 2067954, принятые автором за прототипы.

В этом способе, основанном на сообщении гидромагистрали системы с вакуумом и вытеснении компонента давлением воздуха в гидропневматическом компенсаторе системы, перед сообщением гидромагистрали с вакуумом измеряют текущий объем газовой полости компенсатора и устанавливают в ней исходное давление, равное давлению атмосферы обитаемых отсеков, а затем, при сообщении гидромагистрали с окружающим космический аппарат вакуумом, контролируют изменение давления воздуха в газовой полости компенсатора и при достижении величиной давления значения, определяемого из приведенного в формуле изобретения соотношения, прекращают слив компонента.

В известном устройстве для осуществления способа слива компонентов из гидромагистралей вспомогательных систем космических аппаратов, снабженных гидропневматическим компенсатором, содержащем пневмомагистраль, связывающую газовую полость компенсатора с атмосферой обитаемого отсека, и трубопровод для слива компонента из гидромагистрали системы в вакуум, применены два последовательно установленных в упомянутом трубопроводе электромагнитных клапана, между которыми установлен датчик давления, а пневмомагистраль дополнительно содержит измерительный прибор абсолютного давления, запорный вентиль и заканчивается штуцером для подключения внешнего источника давления.

Опыт многократного применения этой технологии на орбитальном комплексе “Мир” показал, что, наряду с известными преимуществами, рассматриваемые способ и устройство для его осуществления не лишены целого ряда недостатков, которые существенно ограничивают возможность их применения в неизменном виде на космических аппаратах с развитой внешней архитектурой конструкции типа Международной космической станции.

К недостаткам способа относятся:

1) негативное (разрушающее) воздействие сливаемого компонента на элементы конструкции внешней архитектуры космического аппарата, так как струя жидкости на выходе из расширительного насадка вакуумного трубопровода в реальных условиях космической среды превращается в факел, состоящий из капель различного размера и имеющий телесный угол раскрытия ~ 180°.

Таким образом, под воздействием этого факела оказываются все элементы конструкции космического аппарата, находящиеся в полусфере слива жидкости.

Мелкие капли жидкости за счет интенсивного испарения в вакууме практически сразу замерзают и превращаются в частицы льда, которые при соударении с некоторыми элементами конструкции (солнечные батареи, чувствительные элементы инфракрасных датчиков, терморегулирующие покрытия и т.п.) оказывают на них постепенное разрушающее воздействие.

Крупные капли жидкости, попадая на поверхность солнечных батарей, иллюминаторов, оптических датчиков и замерзая там, в процессе своей дальнейшей сублимации оставляют после себя пленку, которая ухудшает оптические характеристики этих элементов.

При сливе же компонентов ракетного топлива образуются мелкие частицы льда, обладающие бризантными свойствами (взрываются при соударении с элементами конструкции). Такие частицы сильно повреждают поверхность этих элементов, вызывая глубокую эрозию материала;

2) так как слив жидкого компонента производится непосредственно из системы и контролируется только космонавтом, то в результате допущенной им ошибки (что-то отвлекло внимание, не вовремя прекращен слив и т.п.) возможно полное опорожнение жидкостной полости компенсатора, что приведет к выходу системы из строя.

К недостаткам устройства относятся:

1) принципиальная невозможность получения узконаправленной струи сливаемого компонента, обусловленная реальными физическими законами истечения жидкости в условиях вакуума и невесомости, что исключает гарантированную защиту элементов конструкции практически во всей полусфере слива;

2) отсутствие схемной защиты от ошибок космонавта или одного отказа в устройстве, приводящее к выходу системы из строя;

3) отсутствие в составе устройства средств, позволяющих определять сверхнормативный избыток жидкости в компенсаторе системы.

Задачей настоящего изобретения является повышение безопасности и надежности способа и устройства для его осуществления.

Технический результат от использования изобретения состоит в том, что предложенные способ и устройство позволяют:

- обеспечить безопасное удаление жидкости из гидромагистралей систем без оказания негативного (разрушающего) воздействия на внешние элементы конструкции космического аппарата;

- повысить надежность способа за счет введения пооперационного контроля процесса удаления жидкости;

- обеспечить непосредственное измерение объема газовой полости компенсатора системы с целью определения сверхнормативного количества жидкости в системе;

- исключить возможность выхода системы из строя при удалении жидкости из-за ошибок экипажа или отказе одного элемента в устройстве.

Поставленная задача решается тем, что в способе удаления жидкости из гидромагистралей систем космических аппаратов, снабженных гидропневматическим компенсатором, включающем измерение текущего объема жидкости в системе и удаление ее сверхнормативного количества путем вытеснения жидкости давлением воздуха в компенсаторе в предварительно отвакуумированную и герметично подключенную к системе приемную емкость, в процессе вытеснения жидкости в емкость ее поглощают и удерживают в ней пористым гидрофильным материалом с открытыми порами, а затем, после полного вытеснения удаляемой жидкости, приемную емкость отключают от системы, сообщают с окружающей космический аппарат внешней средой и производят выпаривание жидкости, нагревая содержимое емкости до температуры, при которой давление насыщенных паров жидкости превысит общее гидравлическое сопротивление тракта выноса паров в окружающую внешнюю среду и поддерживают эту температуру постоянной до полного удаления жидкости.

В устройстве для удаления жидкости из гидромагистралей систем космических аппаратов, снабженных гидропневматическим компенсатором, включающем пневмомагистраль, связывающую газовую полость компенсатора с обитаемым отсеком и содержащую измерительный прибор абсолютного давления, клапанно-распределительную арматуру, а также вакуумный трубопровод с поворотным безмоментным насадком, снабженный двумя последовательно установленными электромагнитными клапанами и датчиком давления, дополнительно введены приемная емкость и эталонный ресивер, причем приемная емкость с одной стороны через дополнительный электромагнитный клапан связана с гидромагистралью системы, а с другой стороны сообщена с вакуумным трубопроводом, на выходе которого в окружающую среду установлен дроссель, при этом приемная емкость заполнена гидрофильным пористым материалом с открытыми порами, суммарный объем которых равен максимальному разовому объему удаляемой жидкости, и содержит нагреватель с температурными датчиками, а эталонный ресивер установлен в пневмомагистрали и снабжен дополнительным датчиком давления.

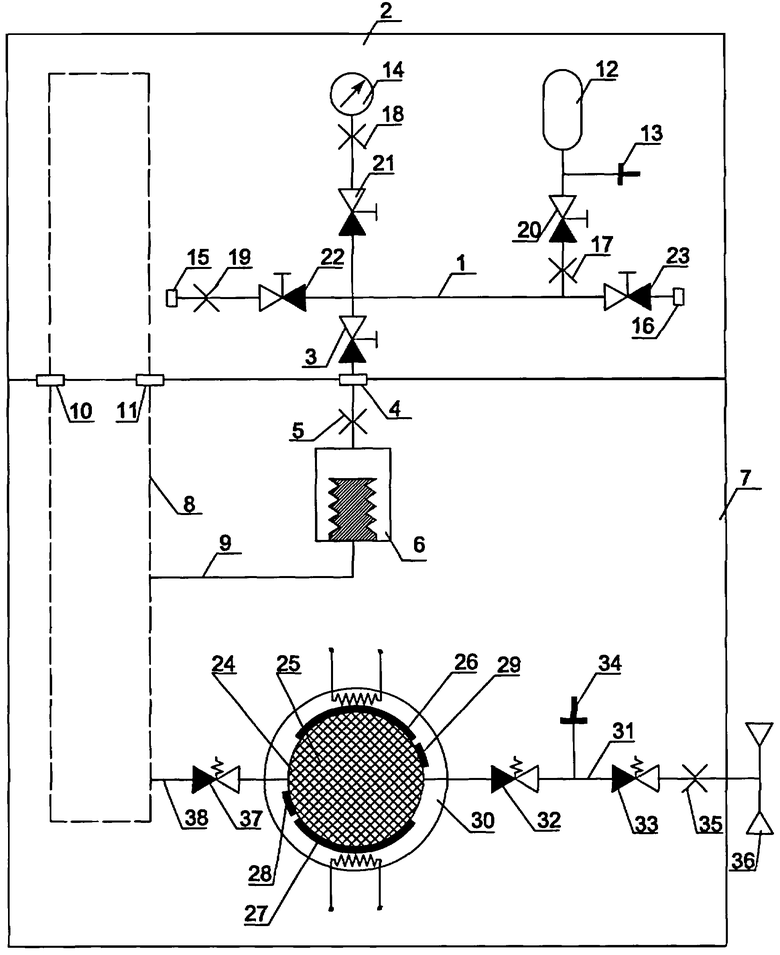

Сущность изобретения поясняется чертежом, где на примере устройства для удаления теплоносителя из гидромагистрали системы терморегулирования космического аппарата, снабженной гидропневматическим компенсатором, приведена его принципиальная пневмогидравлическая схема.

На схеме обозначены:

1 - пневмомагистраль;

2 - обитаемый герметичный отсек;

3 - ручной запорный клапан;

4 - гермоввод;

5 - дроссель;

6 - гидропневматический компенсатор;

7 - негерметичный агрегатный отсек;

8 - гидромагистраль системы терморегулирования;

9 - трубопровод;

10 - гермоввод;

11 - гермоввод;

12 - эталонный ресивер;

13 - телеметрический датчик давления;

14 - измерительный прибор абсолютного давления;

15 - штуцер;

16 - штуцер;

17 - дроссель;

18 - дроссель;

19 - дроссель;

20 - ручной запорный клапан;

21 - ручной запорный клапан;

22 - ручной запорный клапан;

23 - ручной запорный клапан;

24 - приемная емкость;

25 - гидрофильный пористый материал;

26 - нагреватель;

27 - нагреватель;

28 - температурный датчик;

29 - температурный датчик;

30 - экранно-вакуумная теплоизоляция;

31 - вакуумный трубопровод;

32 - электромагнитный клапан;

33 - электромагнитный клапан;

34 - телеметрический датчик давления;

35 - дроссель;

36 - поворотный безмоментный насадок;

37 - магистральный электромагнитный клапан;

38 - трубопровод.

Предлагаемое устройство состоит из трех основных функциональных частей: пневмомагистрали 1, приемной емкости 24 и вакуумного трубопровода 31.

Пневмомагистраль 1 размещена в обитаемом герметичном отсеке 2 космического аппарата и через ручной запорный клапан 3, гермоввод 4 и дроссель 5 связана с газовой полостью гидропневматического компенсатора 6 системы терморегулирования, размещенного в негерметичном агрегатном отсеке 7.

Гидропневматический компенсатор 6 сообщен с гидромагистралью системы терморегулирования 8 с помощью трубопровода 9.

Гидромагистраль системы терморегулирования 8, имеющая в своем составе все остальные необходимые агрегаты (гидронасосы, теплообменные агрегаты всех видов, арматуру и т.п.), обеспечивающие ее нормальное функционирование и регулирование теплового режима элементов космического аппарата, проходит по всему изделию и связана, в том числе, и с обитаемым герметичным отсеком 2 через гермовводы 10, 11.

Приемная емкость 24 и вакуумный трубопровод 31 также размещены в негерметичном агрегатном отсеке 7.

Пневмомагистраль 1 объединяет эталонный ресивер 12, снабженный, например, телеметрическим датчиком давления 13, измерительный прибор абсолютного давления 14 и два штуцера 15 и 16, каждый из которых снабжен герметизирующей заглушкой. Штуцер 15 предназначен для сообщения пневмомагистрали 1 с атмосферой обитаемого герметичного отсека 2, а штуцер 16 используется для подключения бортовых источников высокого или низкого давления.

Эталонный ресивер 12, измерительный прибор абсолютного давления 14 и штуцер 15 сообщены с пневмомагистралью 1 соответственно через дроссели 17, 18, 19 и ручные запорные клапаны 20, 21, 22; штуцер 16 связан с пневмомагистралью 1 через ручной запорный клапан 23.

В качестве измерительного прибора абсолютного давления 14 в устройстве используется хорошо зарекомендовавший себя на орбитальной станции “Мир” образцовый мановакуумметр ВК-316М, не имеющий электрического преобразователя измеряемой величины, но обладающий высокой точностью измерения (± 0,5 мм рт.ст.) абсолютного давления среды. Применение такого точного прибора вытекает из метода определения текущего объема газовой полости компенсатора системы, где высокая точность измерения объема определяется высокой точностью измерения давления. Другие средства измерения давления (например, телеметрические датчики типа МДДАС 100-2300 или ДАП 1-4000) такой точностью не обладают.

Приемная емкость 24 представляет собой сферический баллон низкого давления, внутренняя полость которого заполнена кубиками гидрофильного пористого материала 25. В качестве такого материала в рассматриваемом устройстве может быть применена пенополивинилформаль марки “Аквипор” ТУ-6-05-221-833-87 (для других систем, использующих агрессивные жидкости, например, компоненты топлива двигательных установок, применяют пористые материалы на основе металлов - вспененный никель и т.п.).

На наружной поверхности приемной емкости 24 установлены нагреватели 26 и 27, выполненные, например, в виде двух секций электроподогрева и температурные датчики 28 и 29. Питание на нагреватели 26 и 27 подается от бортовой системы электропитания в соответствии с алгоритмами бортового компьютера, использующего электрические сигналы от температурных датчиков 28 и 29. Снаружи приемная емкость 24 теплоизолирована экранно-вакуумной теплоизоляцией 30.

Внутренний объем приемной емкости 24 сообщен с вакуумным трубопроводом 31 через два последовательно установленных электромагнитных клапана 32 и 33, между которыми установлен телеметрический датчик давления 34. На конце вакуумного трубопровода 31, установлены настраиваемый на заводе-изготовителе дроссель 36, ограничивающий расход пара теплоносителя, а также расположенный за пределами негерметичного агрегатного отсека 7 поворотный безмоментный насадок 35, предназначенный для выброса паров удаляемого теплоносителя в открытый космос без оказания возмущающего воздействия на систему ориентации космического аппарата. Кроме того, внутренний объем приемной емкости 24 через магистральный электромагнитный клапан 37 связан трубопроводом 38 с гидромагистралью системы терморегулирования 8.

Оба телеметрических датчика давления (13 и 34) имеют два электрических выхода, один из которых электрически связан с бортовой системой измерений, а другой - с бортовым компьютером.

Измерительный прибор абсолютного давления 14, ручные запорные клапаны 3, 20, 21, 22, 23, штуцеры 15, 16 размещены на одной конструктивной панели.

Работает устройство следующим образом.

В ходе проведения ежегодных регламентных работ на борту космического аппарата одной из операций является определение свехнормативного количества теплоносителя в системе терморегулирования и удаление этого теплоносителя из системы.

Для выполнения этой операции экипаж проводит следующие работы:

1) подключает системный Lap-top к центральному бортовому компьютеру, инициирует на его дисплее мнемосхему устройства и контролирует его исходное состояние по показаниям телеметрических датчиков давления 13, 34;

2) измеряет текущий объем газовой полости гидропневматического компенсатора 6. Измерение проводит методом “эталонной емкости”, изложенным, например, в отраслевом стандарте “Системы терморегулирования. Методика заправки теплоносителями” ОСТ 92-9470-81.

По этому методу с помощью измерительного прибора абсолютного давления 14 экипаж последовательно проводит точное измерение давления воздуха в газовой полости гидропневматического компенсатора 6 и давление воздуха в эталонном ресивере 12.

Для измерения давления воздуха в газовой полости гидропневматического компенсатора 6 экипаж последовательно открывает ручные запорные клапаны 3 и 21, фиксирует давление по шкале измерительного прибора абсолютного давления 14 и вводит полученное значение в соответствующую программу бортового компьютера. После завершения этой операции экипаж закрывает ручной запорный клапан 3.

Для точного измерения давления воздуха в эталонном ресивере 12 экипаж открывает ручной запорный клапан 20, фиксирует давление по шкале измерительного прибора абсолютного давления 14 и вводит полученное значение в программу бортового компьютера. Объем эталонного ресивера, измеренный на заводе-изготовителе с высокой точностью, предварительно учтен в программе;

3) открывает ручной запорный клапан 3, фиксирует установившееся давление воздуха в системе “гидропневматический компенсатор 6 - эталонный ресивер 12” и вводит полученное значение в бортовой компьютер. Так как зависимость текущего объема газовой полости гидропневматического компенсатора 6 от измеренных давлений и объема эталонного ресивера 12 реализована в программе компьютера, то на дисплее Lap-top экипаж сразу получает значения текущего объема газовой полости, величину объема сливаемой дозы теплоносителя (величина объема сливаемой дозы равна разнице между величиной номинального (нормативного) объема газовой полости и измеренной величиной текущего объема газовой полости) и величину давления в газовой полости компенсатора, при котором необходимо прекратить удаление теплоносителя из системы. При этом в качестве исходного давления в газовой полости компенсатора, при котором начинается вытеснение теплоносителя из системы, компьютер выбирает установившееся давление в системе “гидропневматический компенсатор 6 - эталонный ресивер 12”. Затем экипаж закрывает ручной запорный клапан 20;

4) производит вакуумирование приемной емкости 24. Для этого по команде с Lap-top открывает электромагнитные клапаны 32, 33. Процесс вакуумирования контролируется на Lap-top по показаниям телеметрического датчика давления 34.

При достижении определенного давления в приемной емкости 24 (меньшего, чем 2-3 мм рт.ст.) компьютер закрывает электромагнитные клапаны 32, 33 и дает сообщение на дисплей Lap-top о готовности устройства к операции удаления теплоносителя;

5) открывает с Lap-top магистральный электромагнитный клапан 37 и контролирует по измерительному прибору абсолютного давления 14 изменение давления воздуха в газовой полости гидропневматического компенсатора 6. Давлением воздуха в газовой полости гидропневматического компенсатора 6 сливаемая доза теплоносителя вытесняется в приемную емкость 24, где поглощается гидрофильным пористым материалом 25. При достижении контролируемым давлением рассчитанного компьютером значения экипаж прекращает слив теплоносителя, закрывая с Lap-top магистральный электромагнитный клапан 37.

В процессе слива дозы в приемную емкость 24 в ней устанавливается давление насыщенных паров теплоносителя, соответствующее его текущей температуре. Это давление учитывается в программе компьютера при определении конечного давления в газовой полости гидропневматического компенсатора 6, при котором необходимо прекратить слив;

6) запускает с Lap-top алгоритм выпаривания теплоносителя. По этому алгоритму открываются электромагнитные клапаны 32, 33, подается питание на нагреватели 26, 27 и теплоноситель в приемной емкости 24 нагревается до заданной температуры (в зависимости от типа теплоносителя и гидравлического сопротивления тракта выноса паров), которая поддерживается постоянной до завершения операции выпаривания теплоносителя из приемной емкости 24. Управление работой нагревателей 26, 27 осуществляет бортовой компьютер по сигналам от датчиков температуры 28, 29.

С момента открытия электромагнитных клапанов 32, 33 начинается выпаривание теплоносителя из приемной емкости 24 и удаление паров через вакуумный трубопровод 31 и поворотный безмоментный насадок 36. В ходе нагрева теплоносителя давление его насыщенных паров повышается и процесс выпаривания выходит на расчетный режим.

Расход пара через вакуумный трубопровод 31 ограничивается дросселем 35, гидравлическое сопротивление которого подбирается, исходя из физических характеристик конкретного типа удаляемой жидкости, в частности, коэффициента парообразования, во время наземной экспериментальной отработки конструкции устройства.

Это позволяет уменьшить выброс пара в единицу времени до допустимого безопасного значения из соображений экологии с учетом движения космического аппарата по орбите.

На выходе из поворотного безмоментного насадка 36 пары теплоносителя выбрасываются в открытый космос в виде разреженных полусферических факелов, не оказывая разрушающего воздействия на элементы конструкции космического аппарата вследствие их малой плотности и большой разреженности. В дальнейшем под действием ультрафиолетовой составляющей солнечного излучения пары разлагаются на отдельные молекулы и не оказывают негативного воздействия на экологию окружающей среды.

Процесс выпаривания теплоносителя происходит без участия экипажа и полностью контролируется бортовым компьютером по телеметрическому датчику давления 34. После завершения операции выпаривания (практически полного удаления теплоносителя из приемной емкости 24) давление среды в приемной емкости 24 резко снижается до уровня, на 30-40 мм рт.ст. меньшего давления насыщенных паров теплоносителя при контролируемой температуре, и компьютер выдает команды на выключение нагревателей 26, 27 и закрытие электромагнитных клапанов 32, 33, а затем формирует сообщение на Lap-top о завершении операции удаления теплоносителя из системы;

7) контролирует на Lap-top параметры устройства, устанавливает в газовой полости гидропневматического компенсатора номинальное рабочее давление и приводит устройство в исходное состояние.

В процессе установки номинального рабочего давления в газовой полости гидропневматического компенсатора 6 и приведения устройства в исходное состояние экипаж может подключать к штуцеру 16 бортовые источники высокого (давление выше, чем давление в обитаемом герметичном отсеке 2) и низкого (давление ниже, чем давление в обитаемом герметичном отсеке 2) давления или производить сброс избыточного воздуха из устройства в атмосферу обитаемого герметичного отсека через штуцер 15.

Таким образом, совокупность новых признаков, отсутствующих в известных технических решениях, дает возможность создать способ и устройство позволяющие:

- обеспечить безопасное, не оказывающее негативного разрушающего воздействия на элементы внешней конструкции космического аппарата, удаление жидкости из гидромагистралей различных систем путем ее выпаривания на борту и выброс в окружающий космос разреженных паров;

- сократить время проведения регламентных работ за счет исключения вспомогательных технологических операций (сборку пневмосхемы для определения объема газовой полости компенсатора, проверку ее герметичности и т.п.);

обеспечить непосредственное измерение объема газовой полости компенсатора системы средствами самого устройства;

исключить возможность выхода системы из строя при удалении жидкости из-за ошибок экипажа или отказа одного какого-либо элемента в устройстве, т.к. объем удаляемой жидкости ограничен конструкцией приемной емкости и не превышает максимального разового объема удаляемого сверхнормативного избытка жидкости.

Все это, в целом, позволяет обеспечить надежность и безопасность космического аппарата, сэкономить время работы экипажа, сохранить конструкционный ресурс материальной части.

Предложенные способ и устройство разработаны в порядке выполнения производственного задания для системы терморегулирования служебного модуля “Звезда” Российского сегмента Международной космической станции. С учетом реальных сроков проведения плановых ремонтно-профилактических работ с системой основная часть конструкции устройства будет доставлена на станцию одним из грузовых кораблей “Прогресс” и смонтирована экипажем. Остальная часть устройства, размещенная в труднодоступных местах, смонтирована на заводе-изготовителе служебного модуля.

Изобретение относится к космической технике к способам удаления жидких компонентов рабочих тел из гидромагистралей и емкостей систем космических аппаратов. В способе, включающем измерение текущего объема жидкости в системе и удаление ее сверхнормативного количества путем вытеснения жидкости давлением воздуха в компенсаторе в предварительно отвакуумированную и герметично подключенную к системе приемную емкость, в процессе вытеснения жидкости в емкость ее поглощают и удерживают в ней пористым гидрофильным материалом с открытыми порами, а затем, после полного вытеснения удаляемой жидкости, приемную емкость отключают от системы, сообщают с окружающей космический аппарат внешней средой и производят выпаривание жидкости, нагревая содержимое емкости до температуры, при которой давление насыщенных паров жидкости превысит общее гидравлическое сопротивление тракта выноса паров в окружающую внешнюю среду, и поддерживают эту температуру постоянной до полного удаления жидкости. В устройстве, включающем пневмомагистраль, связывающую газовую полость компенсатора с обитаемым отсеком и содержащую измерительный прибор абсолютного давления, клапанно-распределительную арматуру, а также вакуумный трубопровод с поворотным безмоментным насадком, снабженный двумя последовательно установленными электромагнитными клапанами и датчиком давления, дополнительно введены приемная емкость и эталонный ресивер, причем приемная емкость с одной стороны через дополнительный электромагнитный клапан связана с гидромагистралью системы, а с другой стороны сообщена с вакуумным трубопроводом, на выходе которого в окружающую среду установлен дроссель, при этом приемная емкость заполнена гидрофильным пористым материалом с открытыми порами, суммарный объем которых равен максимальному разовому объему удаляемой жидкости, и содержит нагреватель с температурными датчиками, а эталонный ресивер установлен в пневмомагистрали и снабжен дополнительным датчиком давления. Технический результат - обеспечение надежности и безопасности космического аппарата. 2 с.п. ф-лы, 1 ил.

| СПОСОБ СЛИВА КОМПОНЕНТОВ ИЗ ГИДРОМАГИСТРАЛЕЙ ВСПОМОГАТЕЛЬНЫХ СИСТЕМ КОСМИЧЕСКИХ АППАРАТОВ, СНАБЖЕННЫХ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2067954C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ГИДРАВЛИЧЕСКОЙ СИСТЕМЕ ТЕРМОРЕГУЛИРОВАНИЯ С ГАЗОЖИДКОСТНЫМ КОМПЕНСАТОРОМ КОСМИЧЕСКОГО АППАРАТА | 1999 |

|

RU2160217C1 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ ГАЗОЖИДКОСТНОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1999 |

|

RU2151721C1 |

| US 3517730 A, 30.06.1970 | |||

| US 4324375 A, 13.04.1982. | |||

Авторы

Даты

2004-03-10—Публикация

2002-08-12—Подача