Настоящее изобретение относится к теплоэнергетике, в частности к использованию природного газа в качестве источника тепловой энергии.

Известен способ подготовки природного газа к сжиганию с использованием горелок с принудительной подачей воздуха (см. Н.Л. Стаскевич и др. "Справочник по газоснабжению и использованию газа", Л., Изд. "Недра", Ленинградское отделение, 1990 г., стр. 499-501). Воздух, необходимый для горения, нагнетается в горелки принудительно тягодутьевым устройством, в основном вентилятором. В качестве тягодутьевого устройства могут быть использованы также воздуходувки или компрессоры. Воздух забирают из атмосферы во всасывающую линию тягодутьевого устройства и далее после прохождения рабочего органа, например, рабочего колеса вентилятора, направляют в нагнетательную линию. В нагнетательной линии непосредственно у места сжигания природного газа проводят закрутку воздушного потока (наиболее часто используемый прием для широко известных конструкций горелок с принудительной подачей воздуха), в который из сопел подают природный газ. Перед подачей в горелку проводят снижение давления природного газа до потребного избыточного в газорегуляторных пунктах (ГРП), газорегуляторных установках (ГРУ), основным прибором которых является регулятор давления (см., Н.Л. Стаскевич и др. "Справочник по газоснабжению и использованию газа", Л., Изд. "Недра", Ленинградское отделение, 1990 г., стр. 641-645). В настоящее время для более точного регулирования работой горелок регуляторы давления устанавливают непосредственно перед ними, определяя собственно регулятор давления одной из принадлежностей горелки (см., например, "WEISHAUPT", Прайс-лист 2000). После выхода природного газа из сопел происходит его смешение с воздухом с образованием газовоздушной смеси, которая далее через насадок поступает непосредственно к месту сжигания природного газа. Для получения короткого пламени с высокой температурой, т.е. для обеспечения горения газа, близкого к кинетическому, необходимо хорошее предварительное смешение природного газа и воздуха. Это достигается за счет удлинения участка смешения, увеличения разности скоростей газа и воздуха, увеличения поверхности соприкосновения газовых струй с воздушным потоком, направления потоков газа и воздуха под углом, вывода газовых струй в интенсивно раскрученный поток воздуха и т.д. Сказанное выше определяет основной недостаток способа подготовки природного газа к сжиганию с использованием горелок с принудительной подачей воздуха, а именно неудовлетворительное качество смешения природного газа и воздуха. При этом улучшение качества смешения сопровождается значительным усложнением конструкции горелки. В свою очередь неудовлетворительное качество смешения имеет следствием повышенное содержание в выхлопном газе оксида углерода (СО) и окислов азота (NOx).

Также известен способ подготовки природного газа к сжиганию с использованием горелок с принудительной подачей воздуха тягодутьевым устройством, реализуемый в газогорелочных автоматизированных блоках (см. указанный выше источник, стр. 599- 604). Способ включает те же операции, что и в случае аналога, а именно снижение давления природного газа до требуемого избыточного, подведение природного газа к горелке, смешение его с принудительно подаваемым и специально турбулизированным потоком воздуха, подачу подготовленной газовоздушной смеси к месту сжигания. Признаком, выделяющим этот способ из ряда аналогичных, является принудительная подача воздуха предназначенным только и только для этой цели совмещенным с горелкой центробежным вентилятором. Суть способа при этом не претерпевает изменений, а следовательно, сохраняются и вышеуказанные его недостатки. Следует отметить, что в настоящее время весьма широко распространены использующие указанный выше способ подготовки природного газа к сжиганию горелки газовые блочные ГБЛ, серийно выпускаемые, например, ОАО "Старорусприбор".

Наиболее близким к предлагаемому способу подготовки природного газа к сжиганию является способ с использованием горелок с принудительной подачей воздуха тягодутьевым устройством, включающий снижение давления газа до потребного избыточного, подведение природного газа к горелке, смешение его с воздухом и подачу подготовленной газовоздушной смеси к месту сжигания, причем природный газ подводят к всасывающей линии тягодутьевого устройства, выполненной в виде цилиндра с перфорированной вставкой (см. Патент Российской Федерации N 2150044, 27.05. 2000 г., Бюл. N 15). В значительной мере улучшая качество газовоздушной смеси, данный способ, как и приведенные выше аналоги, имеет существенный недостаток, состоящий в необходимости сложных схем автоматического регулирования и управления работой горелки и сложных конструктивных элементов для поддержания заданного состава газовоздушной смеси (иными словами заданного коэффициента избытка воздуха). Этот недостаток особо проявляется при работе горелки с переменной мощностью.

Известны горелки с принудительной подачей воздуха, включающие совмещенный с горелкой центробежный вентилятор, и устройство, обеспечивающее смешение газа и воздуха (см., например, Н.Л. Стаскевич и др. "Справочник по газоснабжению и использованию газа", Л., Изд. "Недра", Ленинградское отделение, 1990 г., стр. 599-604). Основной недостаток горелок данного типа состоит в низком качестве смешения воздуха и природного газа.

Наиболее близкой к предлагаемому ниже техническому решению является горелка, включающая совмещенное с ней тягодутьевое устройство и соединенную с линией подачи газа всасывающую линию тягодутьевого устройства, выполненную в виде цилиндра с перфорированной вставкой (см., например, Патент Российской Федерации N 2150044, 27.05. 2000 г., Бюл. N 15). Основной недостаток горелки данного типа состоит в том, что и при введении в ее конструкцию сложных конструктивных элементов и сложных схем автоматического регулирования и управления работой горелки, не обеспечивается достаточно точное поддержание заданного состава газовоздушной смеси (поддержание заданного коэффициента избытка воздуха), особенно при переменной (в ходе работы) мощности горелки.

Основная техническая задача предлагаемого изобретения состоит в создании способа подготовки природного газа к сжиганию и такой конструкции горелки, которые позволяют просто и надежно обеспечить поддержание постоянного состава газовоздушной смеси при изменениях нагрузки.

Технический результат предлагаемого изобретения состоит в упрощении регулирования состава газовоздушной смеси, в поддержании заданного ее состава при значительных колебаниях тепловой мощности горелки без сложных схем управления, в увеличении надежности работы горелки и в упрощении ее конструкции, в способности горелки плавно повышать и понижать тепловую мощность и коэффициент избытка воздуха в соответствии с требованиями и условиями ее использования.

Указанный технический результат достигают за счет того, что в способе подготовки природного газа к сжиганию с использованием горелки с принудительной подачей воздуха совмещенным с ней тягодутьевым устройством, включающем снижение давления газа с помощью регулятора давления и подведение газа к всасывающей линии тягодутьевого устройства, выполненной в виде цилиндра с перфорированной вставкой, давление газа снижают до атмосферного.

В газовой горелке с принудительной подачей воздуха, содержащей тягодутьевое устройство, всасывающая линия которого выполнена в виде цилиндра с перфорированной вставкой и соединена с подводящим газ трубопроводом, перфорированная вставка снабжена установленным с возможностью поворота и/или продольного перемещения перфорированным кольцом, отверстия которого равны и соосны отверстиям вставки. Отверстия вставки и кольца размещены в одном диаметральном сечении.

Сущность изобретения состоит в следующем.

При сжигании природного газа с использованием горелок с принудительной подачей воздуха реализуется в основном кинетический принцип сжигания, нормальное проведение которого требует качественного смешения воздуха и газа. В подготовленной однородной горючей смеси для горелок с принудительной подачей воздуха при полном предварительном смешении коэффициент избытка воздуха α должен составлять не более 1,05. Допускаемое увеличение коэффициента избытка воздуха в диапазоне рабочего регулирования мощности (за исключением пусковых режимов) не должно превышать 0,2. Данные требования не распространяются на горелки, предназначенные для работы с переменным или повышенным содержанием воздуха (см. ГОСТ 21204-97 "Горелки газовые промышленные", п. 4.4.1 и 4.4.2). При работе горелок желательно поддерживать коэффициент избытка воздуха на принятом уровне при работе с переменной нагрузкой по воздуху. Управление работой горелки требует сложной системы автоматики и различных конструктивных усложнений, которые, тем не менее, не в состоянии решить поставленную задачу, с чем и связан столь высокий допуск повышения α в ГОСТ. Однако поставленная техническая задача может быть решена и ее результат может быть достигнут при использовании горелок с совмещенным вентилятором (по сути газогорелочный блок), всасывающая линия которых выполнена в виде цилиндра с перфорированной вставкой и соединена с линией подачи газа. Если во всех случаях использования газовых горелок давление газа на входе принимают и поддерживают выше атмосферного (см. , например, ГОСТ 17357-71 "Горелки газовые. Классификация"), а в случаях работы горелок и газогорелочных блоков с принудительной подачей воздуха используют исходный газ при низком или среднем давлении, то в настоящем техническом решении давление газа с помощью регулятора давления понижают до величины, равной внешнему (атмосферному) давлению. Данный прием приводит к результатам, которые будут указаны ниже, только в случае использования горелок с подачей газа во всасывающую линию тягодутьевого устройства, выполненную в виде цилиндра с перфорированной вставкой, и совершенно неприемлем для всех других известных типов горелок.

Снижение давления на входе газа в горелку указанного типа до атмосферного определяет давление газа на входе во всасывающую линию, т.е. давление в камере, образованной цилиндром и перфорированной вставкой. Регулятор давления снижает давление в камере до атмосферного и, что также входит в функции регулятора давления, поддерживает это давление автоматически вне зависимости от изменения расхода газа (см., например, Н.Л. Стаскевич и др. "Справочник по газоснабжению и использованию газа", Л., Изд. "Недра", Ленинградское отделение, 1990 г. , стр. 644). При этом расход газа через отверстия перфорированной вставки определяется только их суммарной площадью и разрежением в зоне их расположения. При снижении расхода воздуха, достигаемого, например, изменением положения регулирующей воздушной заслонки, автоматически изменяется и в нужной пропорции расход газа. Следует особо подчеркнуть, что все преимущества, связанные со снижением давления газа до атмосферного, проявляются лишь в случае установки воздушной заслонки во всасывающей линии после перфорационных отверстий по ходу воздуха. Эти же преимущества проявляются и при установке заслонки на нагнетательной линии вентилятора, но в данном случае при использовании выбранных горелок заслонка расположена фактически на линии подачи газовоздушной смеси, поскольку ее образование в полной мере проходит в вентиляторе.

Горелка с принудительной подачей воздуха и конструктивными отличиями, определенными выше, приобретает универсальный характер в плане величины соотношения воздух-газ при снабжении перфорированной вставки перфорированным кольцом, отверстия которого равны и соосны отверстиям вставки. При этом кольцо установлено с возможностью поворота и/или продольного перемещения. Прежде всего данным кольцом при его повороте и/или продольном перемещении, благодаря изменению предварительно рассчитанной площади отверстий для прохода газа, может быть откорректировано и приведено в соответствие с выбранным соотношением воздух-газ. Главная же цель установки кольца состоит в возможности плавной перенастройки горелки на работу практически с любым необходимым соотношением воздух-газ при правильном выборе максимального диаметра перфорационных отверстий для обеспечения минимальной требуемой величины α. Большая величина соотношения легко устанавливается уменьшением площади отверстий, т.е. поворотом или продольным перемещением кольца, либо тем и другим одновременно.

Поскольку, как указано выше, количество подсасываемого газа из объема с давлением, равным атмосферному, в полной мере зависит от площади отверстий перфорации и разрежения в зоне расположения отверстий во всасывающей линии, целесообразно полностью исключить возможные отклонения при расположении отверстий на разном расстоянии от входа воздуха и разместить отверстия вставки в одном диаметральном сечении. При этом все отверстия находятся в зоне равного разрежения. Очевидно, что отверстия кольца также должны быть размещены в одном диаметральном сечении.

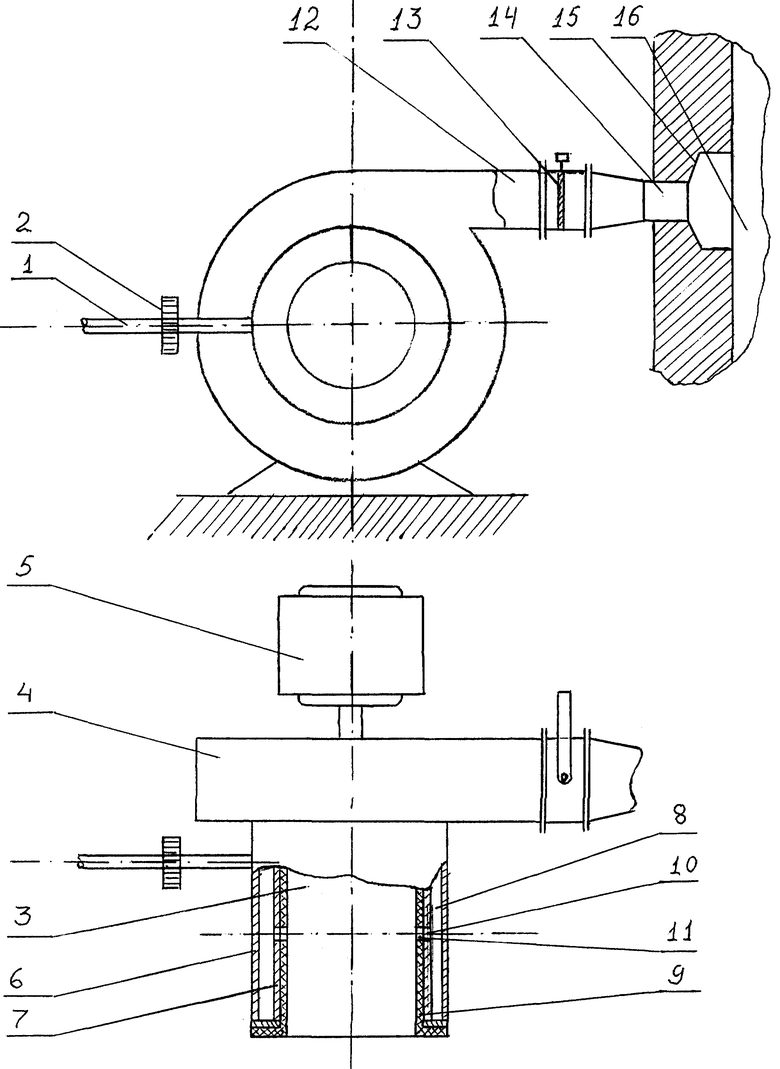

Рассмотрим принципиальную схему горелки, представленную на чертеже, и реализацию предлагаемого способа.

Природный газ подводят из сети по трубопроводу 1, снабженному регулятором давления 2, к всасывающей линии 3 вентилятора 4, приводимого во вращение электродвигателем 5. Всасывающая линия 3 вентилятора 4 выполнена в виде цилиндра 6 с перфорированной вставкой 7, между которыми образована замкнутая камера 8. Перфорированная вставка 7 снабжена перфорированным кольцом 9. Перфорационные отверстия 10 вставки 7 и перфорационные отверстия 11 кольца 9 расположены в одном диаметральном сечении и выполнены с одинаковым размером (равны друг другу). Кольцо 9 установлено с возможностью поворота и/или продольного перемещения. Напорная линия 12 вентилятора 4 снабжена регулирующей заслонкой 13 и оканчивается собственно горелочной частью 14, выполненной, например, в виде простой трубы с сужением или без него и размещенной в стабилизаторе горения 15 топочного пространства 16.

Согласно предлагаемому техническому решению с помощью регулятора давления 2 давление газа, поступающего из сети, снижают до атмосферного. Регулятором давления 2 давление газа в камере 8 поддерживается на том же уровне, т. е. постоянно равно атмосферному вне зависимости от расхода газа. Если в первом приближении пренебречь сопротивлением трения воздуха по длине всасывающей линии от входа до перфорационных отверстий вставки и сопротивлением трения газа по длине, равной суммарной толщине стенки вставки и кольца, из-за их очевидной малости, то в этом случае гидравлическое сопротивление воздушного потока определяется местным сопротивлением входа во всасывающую линию, т.е. местным сопротивлением входа в трубу (с диаметром, равным в данном случае внутреннему диаметру кольца). Гидравлическое сопротивление входа в трубу с острыми кромками составляет ζв= 0,5 (см., например, К.Ф. Павлов и др. "Примеры и задачи по курсу процессов и аппаратов химической технологии", Гос. научно-техническое издательство химической литературы, Л., 1959 г., стр. 510). Гидравлическое сопротивление потоку газа определяется, соответственно, коэффициентом местного сопротивления при истечении газа из большого объема через отверстие с острой кромкой, составляющим ζг= 1,5-2,0 (см., например, В.Н. Соколов и др. "Газожидкостные реакторы". Изд. "Машиностроение", Л., Л.О., 1976 г.).

В этом случае, учитывая равенство потери давления для газа и воздуха, поскольку исходным и у того и у другого является давление, равное атмосферному, а давление в зоне отверстий перфорированной вставки одинаково для воздуха и газа, имеем:

ζв•(wв)2•ρв/2 = ζг•(wг)2•ρг/2;

(wг)2= (wв)2•(ρв/ρг)•(ζв/ζг).

Из данного выражения при известной скорости воздуха определяется скорость газа и при заданной величине расхода газа соответственно площадь отверстий перфорации.

Из данного выражения следует и основная суть заявляемого. При изменении, например, скорости воздуха в n раз в n раз изменяется и скорость газа, т.к. остальные величины ~ const. Очевидным следствием является сохранение соотношения воздух-газ при любом изменении количества подаваемого воздуха, причем ясен и плавный характер изменения тепловой мощности, связанный с возможностью плавно регулировать производительность вентилятора.

Следует указать и на возможность плавного изменения соотношения воздух-газ при любом расходе воздуха, что в сумме с изложенным выше делает горелку универсальной. Если в m раз сократить площадь отверстий для прохода газа, то сократится в m раз и количество подаваемого газа, но практически не изменится и сохранится величина подсоса воздуха. Если теоретическое количество необходимого для сжигания воздуха составляет Vо, а количество первоначально подаваемого воздуха и газа составляло Vв и Vг соответственно, то

α(1)= Vв/(V0•Vг).

При уменьшении же сечения отверстий для прохода газа

α(2)= Vв/(V0•Vг/m),

т. е. коэффициент избытка воздуха увеличится также в m раз (Это же можно было утверждать и без формульных выкладок. Поскольку расход газа изменился в m раз в меньшую сторону, то и теоретически необходимое количество воздуха на сжигание также уменьшилось в m раз. При сохранении расхода воздуха увеличился в m раз и коэффициент избытка воздуха. Далее этот коэффициент избытка воздуха и будет автоматически поддерживаться при изменении расхода воздуха).

Описанное выше устройство работает следующим образом.

При помощи регулятора давления 2 снижают давление исходного поступающего по трубопроводу 1 газа до атмосферного. В камере 8, образованной полым цилиндром 6 и перфорированной вставкой 7, регулятор давления 2 поддерживает указанное давление вне зависимости от расхода газа. При соосном размещении отверстий 10 вставки 7 и отверстий 11 кольца 9 при равной их величине формируется максимальное сечение для прохода газа во всасывающую линию 3. Отверстия 10 и 11 целесообразно расположить в одном диаметральном сечении. Вентилятор 4, колесо которого приводится во вращение электродвигателем 5, всасывает во всасывающую линию 3 атмосферный воздух. При этом в зоне размещения отверстий 10 и 11 формируется определенное разрежение, величина которого и определяет подсасываемое количество газа. Поскольку кольцо 9 установлено с возможностью поворота и/или продольного перемещения, количество подсасываемого газа может быть уменьшено в соответствии с уменьшением площади сечения для его прохода. Количество подсасываемого воздуха изменяют посредством регулирующей заслонки 14, размещенной в данном случае на напорной линии 13 вентилятора 4 (возможна установка регулирующей заслонки на всасывающей линии, но при ее размещении по ходу воздуха после сечения, в котором расположены отверстия вставки и кольца). Напорная линия 13 переходит в собственно горелочную часть 14. Последняя размещена в стабилизаторе горения 15 топочного пространства 16.

Предлагаемое техническое решение в части способа может быть проиллюстрировано следующим примером.

Пример 1. Состав природного газа (об.%)

CH4 - 98,49, С2H6 - 0,42, С3H8 - 0,18, С4H10 - 0,06, O2 - 0,01, CO2 - 0,03 и N2 - 0,76.

Газ вышеприведенного состава в количестве 55 нм3/ч подают из подводящего трубопровода, снижая его давление до атмосферного, во всасывающую линию вентилятора. Одновременно из окружающей атмосферы вентилятор подсасывает 549 нм3/ч воздуха (теоретически необходимое количество воздуха для сжигания газа данного состава - 9,51 нм3/нм3 газа). Собственно на рабочем колесе вентилятора образуется однородная горючая смесь с коэффициентом избытка воздуха α = 1,05. Полученную смесь направляют непосредственно к месту сжигания по трубопроводу, который лишь условно может быть назван горелкой, поскольку полностью отсутствуют элементы, присущие имеющимся на сегодня горелкам с принудительной подачей воздуха.

Тепловая мощность топки составляет 0,55 МВт. Учитывая рабочие условия и принимая их равными для газа и воздуха (t=20oC и p=740 мм Hg), получаем рабочий объем газа 60,6 м3/ч и рабочий объем подсасываемого воздуха 605 м3/ч. При скорости воздуха 10 м/с внутренний диаметр кольца составляет 146 мм (труба 152х3). При местном сопротивлении на входе воздуха в трубу, равном 0,5, и местном сопротивлении отверстия при истечении газа из большого объема, равном 2,0, определяем скорость газа на уровне 6,68 м/с. При выборе числа отверстий для подачи газа в перфорированной вставке, равного 10, определяем диаметр отверстий перфорации при их размещении в одном диаметральном сечении - dотв = 18 мм.

Горелка выбранной выше конструкции способна сколь угодно и, что следует особо подчеркнуть, плавно снижать мощность при точном сохранении α = 1,05. Столь же плавно возможно и повышение мощности горелки против номинала, на который она рассчитана. При этом определяющим фактором становится характеристика собственно вентилятора и его способность работать на повышенной подаче воздуха. Если перекрыть отверстия для выхода газа, сократив их проходное сечение, то изменится в большую сторону и соотношение воздух-газ. Для сохранения тепловой мощности в этом случае достаточно увеличить расход воздуха.

Использование предлагаемого технического решения обеспечивает следующие технико-экономические преимущества:

- универсальность горелки, связанную с ее возможностями работать при плавном изменении тепловой мощности при поддержании соотношения воздух-газ без каких-либо специальных устройств и сложной системы автоматики и с возможностями работать с плавным же изменением коэффициента избытка воздуха при сохранении или изменении тепловой мощности горелки;

- упрощение конструкции газогорелочного устройства, благодаря исключению сложной системы автоматики, поддерживающей заданное соотношение воздух-газ, а следовательно, и снижение его стоимости;

- надежность и простоту обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2150044C1 |

| ГАЗОВАЯ ГОРЕЛКА С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ВОЗДУХА | 2001 |

|

RU2187758C1 |

| ГАЗОВАЯ ГОРЕЛКА С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ВОЗДУХА | 2001 |

|

RU2187757C1 |

| ГАЗОГОРЕЛОЧНЫЙ БЛОК | 2004 |

|

RU2267056C2 |

| ГАЗОГОРЕЛОЧНЫЙ БЛОК | 1999 |

|

RU2150043C1 |

| НАГРЕВАТЕЛЬНЫЙ ПРИБОР | 1998 |

|

RU2126943C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2296267C2 |

| НАГРЕВАТЕЛЬНЫЙ ПРИБОР | 2002 |

|

RU2206029C1 |

| ТЕПЛОГЕНЕРАТОР | 1997 |

|

RU2126942C1 |

| СПОСОБ ОСУШКИ ПРИРОДНОГО ГАЗА НА АВТОМОБИЛЬНЫХ ГАЗОНАПОЛНИТЕЛЬНЫХ КОМПРЕССОРНЫХ СТАНЦИЯХ И АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2000 |

|

RU2171131C1 |

Изобретение относится к теплоэнергетике, в частности к использованию природного газа в качестве источника тепловой энергии. Технический результат предлагаемого изобретения состоит в упрощении регулирования состава газовоздушной смеси, в поддержании заданного ее состава при значительных колебаниях тепловой мощности горелки без сложных схем управления, в увеличении надежности работы горелки и в упрощении ее конструкции, в способности горелки плавно повышать и понижать тепловую мощность и коэффициент избытка воздуха в соответствии с требованиями и условиями ее использования. Указанный технический результат получают за счет того, что в способе подготовки природного газа к сжиганию с использованием горелки с принудительной подачей воздуха совмещенным с ней тягодутьевым устройством, включающем снижение давления газа с помощью регулятора давления и подведение газа к всасывающей линии тягодутьевого устройства, выполненной в виде цилиндра с перфорированной вставкой, давление газа снижают до атмосферного. В газовой горелке с принудительной подачей воздуха, содержащей тягодутьевое устройство, всасывающая линия которого выполнена в виде цилиндра с перфорированной вставкой и соединена с подводящим газ трубопроводом, перфорированная вставка снабжена установленным с возможностью поворота и/или продольного перемещения перфорированным кольцом, отверстия которого равны и соосны отверстиям вставки. 2 с. и 1 з.п.ф-лы, 1 ил.

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2150044C1 |

| Газовая горелка | 1972 |

|

SU454396A1 |

| Горелка | 1985 |

|

SU1280271A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| DE 3702415 C1, 21.04.1988 | |||

| Способ получения нанокапсул сухого экстракта шиповника | 2016 |

|

RU2639092C2 |

Авторы

Даты

2001-11-27—Публикация

2001-02-05—Подача