Изобретение относится к области металлургии, в частности к свариваемым высокопрочностным коррозионно-стойким сталям для криогенных температур, и может быть использовано в авиационной, космической и других областях техники.

Известна сталь 07Х16Н6, обладающая высокими механическими свойствами при криогенных температурах. Однако эта сталь является сталью переходного аустенитно-мартенситного класса и поэтому требует термической обработки после сварки, что не позволяет применить ее для сложных сварных узлов. Кроме того, при пайке этой стали в процессе охлаждения по границам зерен выделяется карбидная сетка, вызывающая снижение вязкости и коррозионной стойкости.

Наиболее близкой к данному изобретению является известная высокопрочная коррозионно-стойкая сталь, содержащая углерод, хром, никель, титан, молибден, бор, кальций, цирконий и железо, имеющая следующий состав, мас.%:

Углерод - 0,005-0,03

Хром - 10,0-13,0

Никель - 8,0-11,0

Титан - 0,03-0,45

Молибден - 0,4-0,9

Бор - 0,001-0,005

Кальций - 0,03-0,08

Цирконий - 0,01-0,08

Железо - Остальное.

Примеси, мас.%, не более:

Марганец - 0,3

Кремний - 0,3

Азот - 0,03

Алюминий - 0,2

Фосфор и сера - 0,015

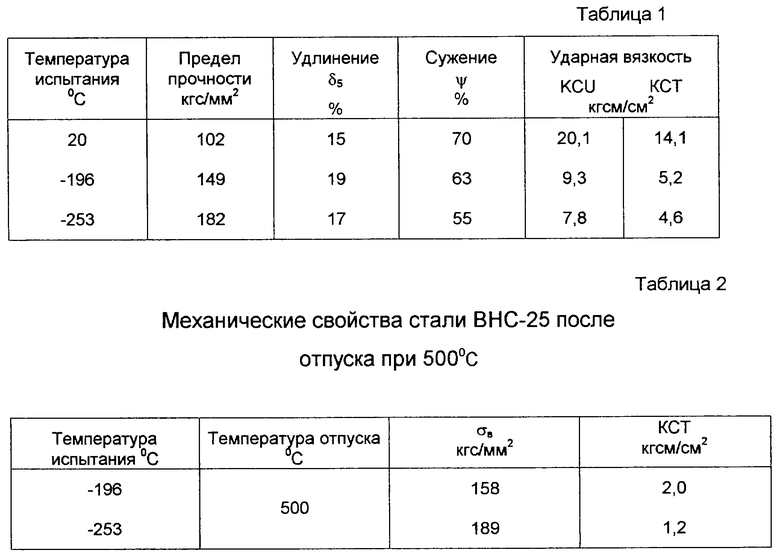

(авт. свид. СССР N 378503, C 22 C 38/54). Эта сталь после термической обработки по режиму: закалка с 860oC + отпуск при 250oC обладает механическими свойствами, представленными в таблице 1.

Сталь хорошо сваривается в термически обработанном состоянии, а также способна работать в паяно-сварных конструкциях.

Недостатком этой стали является нестабильность механических свойств при криогенных температурах после нагревов в интервале 300 - 500oC (таблица 2). Это снижает технологичность и ремонтоспособность стали, что затрудняет создание конструкций с перекрестными сварными швами и подварками, а также применение технологических операций, предусматривающих нагревы (например, термообезжиривание окончательно готовых изделий, требующее нагрева выше 300oC).

Задачей настоящего изобретения является создание высокопрочной коррозионно-стойкой стали, способной надежно эксплуатироваться в сложных паяно-сварных конструкциях, в том числе с перекрестными и близлежащими швами и допускать технологические нагревы.

Для решения поставленной задачи предложена высокопрочная коррозионно-стойкая сталь мартенситного класса, содержащая углерод, хром, никель, титан, молибден, бор, кальций и железо, которая дополнительно содержит кобальт и лантан при следующем соотношении компонентов, мас.%:

Углерод - Не более 0,03

Хром - 10,0-13,0

Никель - 8,0-11,0

Титан - 0,02-0,15

Молибден - 0,4-0,9

Кобальт - 0,2-0,6

Бор - 0,001-0,005

Кальций - 0,001-0,05

Лантан - 0,01-0,1

Железо - Остальное.

Поставленная техническая задача решается комплексным путем.

1. В сталь вводят кобальт в количестве 0,2 - 0,6 мас.% для измельчения дендритной ячейки перекрестных сварных швов, а следовательно повышения их вязкости.

2. В сталь взамен циркония вводят лантан в количестве 0,01 - 0,1 мас.% как элемент, более интенсивно очищающий границы зерен.

3. Ограничен верхний предел по титану до 0,15 мас.% для снижения интенсивности старения при температурах 300 - 350oC.

Соотношение элементов в стали указано с учетом следующего ограничения содержания примесей в ней.

Примеси, мас.%, не более:

Кремний - 0,25

Марганец - 0,25

Алюминий - 0,20

Цирконий - 0,01

Фосфор - 0,01

Сера - 0,25

Технический результат - повышение ударной вязкости основного металла и в зоне термического влияния сварного шва при криогенных температурах.

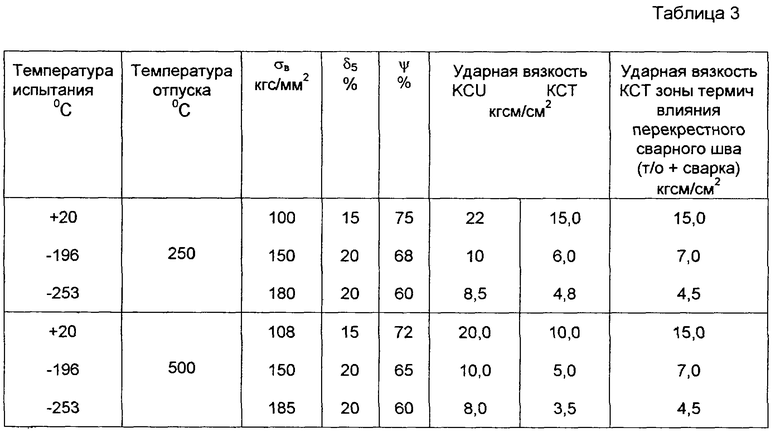

В таблице 3 представлены механические свойства предложенной стали при комнатной и криогенной температурах после отпуска при температурах 250 и 500oC.

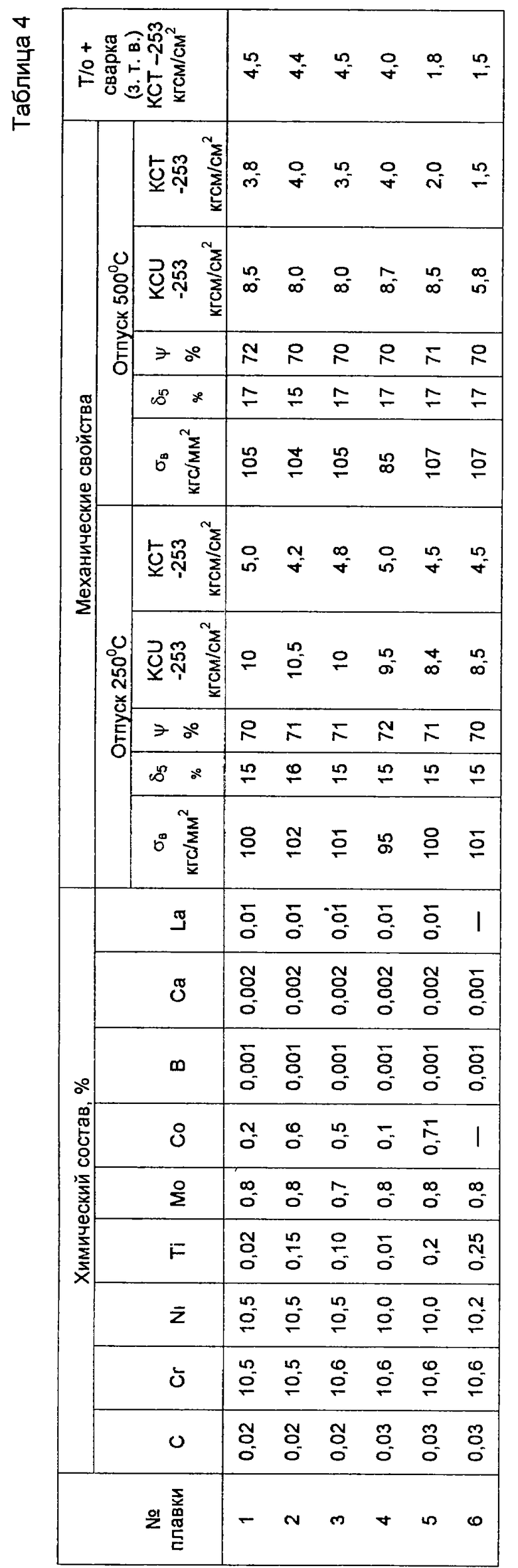

В таблице 4 представлены механические свойства опытных плавок стали в соответствии с их химическим составом.

Как видно из данных таблиц 3 и 4, предложенная сталь имеет высокие механические свойства по сравнению с прототипом (плавка 6), в том числе после нагрева при 500oC и в сварных соединениях. Плавки 4 и 5, содержащие легирующие элементы соответственно ниже нижнего и выше верхнего пределов, имеют низкий предел прочности (плавка 4) и низкую ударную вязкость КСТ при температуре -253oC после отпуска 500oC (плавка 5).

Таким образом, данная сталь позволяет создать сложные паяно-сварные конструкции с перекрестными и близлежащими швами с высокими значениями ударной вязкости при криогенных температурах и с возможностью применения технологических нагревов в процессе их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1998 |

|

RU2169790C2 |

| КОРРОЗИОННОСТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169788C2 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2176282C2 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2169783C2 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2153410C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСНОЙ КОНСТРУКЦИИ | 1998 |

|

RU2156181C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

Изобретение относится к металлургии, а именно к свариваемой высокопрочной коррозионно-стойкой стали для криогенных температур, которая может быть использована в авиационной, космической и других областях техники. Предложенная высокопрочная коррозионно-стойкая сталь мартенситного класса содержит компоненты в следующем соотношении, мас. %: углерод не более 0,03, хром 10,0-13,0, никель 8,0-11,0, титан 0,02-0,15, молибден 0,4-0,9, кобальт 0,2-0,6, бор 0,001-0,005, кальций 0,001-0,05, лантан 0,01-0,1, железо - остальное. Техническим результатом изобретения является повышение ударной вязкости основного металла в зоне термического влияния сварного шва при криогенных температурах. Повышается надежность эксплуатации стали в сложных паяно-сварных конструкциях, в том числе с перекрестными и близлежащими швами, с возможностью технологических нагревов. 4 табл.

Высокопрочная коррозионно-стойкая сталь мартенситного класса, содержащая углерод, хром, никель, титан, молибден, бор, кальций и железо, отличающаяся тем, что она дополнительно содержит кобальт и лантан при следующем соотношении компонентов, мас.%:

Углерод - Не более 0,03

Хром - 10,0-13,0

Никель - 8,0-11,0

Титан - 0,02-0,15

Молибден - 0,4-0,9

Кобальт - 0,2-0,6

Бор - 0,001-0,005

Кальций - 0,001-0,05

Лантан - 0,01-0,1

Железо - Остальное

| ВСЕСОЮЗНАЯ | 0 |

|

SU378503A1 |

| СПОСОБ ЗАПИСИ В ЗАПОМИНАЮЩИХ УСТРОЙСТВАХ С НЕРАЗРУШАЮЩИМ СЧИТЫВАНИЕМ | 0 |

|

SU256828A1 |

| Мартенситностареющая сталь | 1975 |

|

SU558064A1 |

| Нержавеющая сталь | 1975 |

|

SU534517A1 |

| US 5827467, 27.10.1998 | |||

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1994 |

|

RU2099437C1 |

| Форвакуумная ловушка | 1978 |

|

SU773307A1 |

Авторы

Даты

2001-11-10—Публикация

1998-11-20—Подача