Изобретение относится к области энергетики и может быть использовано в теплообменных комплексах для газотурбинных установок (ГТУ) как с жидким, так и газообразным теплоносителем.

Известно теплообменное оборудование (аппараты воздушного охлаждения турбинного масла), в котором нагретый после теплообменника воздух или его часть подается на обогрев производственных помещений (см. авторское свидетельство СССР N 1339271 4 F 02/C 7/06, Бюл. N 35, 1987 г.).

Однако данное конструктивное решение не полностью решает проблему использования тепла отработанных газов ГТУ. Теплообменная поверхность, выполненная из оребренных труб, требует больших расходов воздуха через вентилятор, при этом воздух нагревается незначительно и не может эффективно участвовать в обогреве.

Известно теплообменное оборудование, используемое в газотурбинной установке для передачи тепла рабочему телу и отводу тепла от турбины, имеющее регенератор, утилизатор, воздухоохладитель, маслоохладитель. Выполняя каждый свою функцию все они участвуют в едином термодинамическом процессе и имеют широкое применение в промышленности и энергетике. Например, в справочнике "Основы расчета и проектирования теплообменников воздушного охлаждения" под редакцией В. Б. Кунтыша, А.Н. Бессоного, С.-Петербург, "Недра" 1996 г. на стр. 23 описана схема комплексного использования тепла выпускаемых газов ГТУ на компрессорных станциях (КС) природного газа, включающая рекуперативный подогреватель воздуха, котел-утилизатор и аппараты воздушного охлаждения.

Недостатками вышеуказанной конструкции является неэффективное распределение теплообменного оборудования на территории КС, что влечет за собой увеличение длины подводящих отводящих трубопроводов и большие безвозвратные потери тепла и электроэнергии.

С целью повышения компактности и снижения энергопотребления теплообменное оборудование предлагается располагать блочно. В том же справочнике на стр. 18 описано применение маслоохладителя и воздухоохладителя для компрессорных установок, они объединены в один блок с общим вентилятором для прокачки атмосферного воздуха в качестве охлаждающего агента, причем маслоохладитель расположен за воздухоохладителем.

Однако такое конструктивное решение ведет к неэффективному охлаждению турбинного масла, тем самым снижая надежность работы ГТУ.

Задачей изобретения является повышение эффективности использования теплообменного оборудования ГТУ.

Технический результат от использования изобретения заключается в создании моноблочного теплообменного оборудования, увеличении его коэффициента полезного действия и надежности работы, снижении гидравлических потерь на прокачку теплоносителей и упрощении конструкции.

Указанный технический результат достигается тем, что теплообменное оборудование газотурбинной установки, содержащее регенератор и утилизатор выхлопных газов, охладитель масла турбины, охладитель воздуха компрессора низкого давления, коллекторы подвода и отвода воздуха объединены в общий теплообменный комплекс, состоящий из двух корпусов, имеющий общую выхлопную трубу и установленный на выполненной общей раме. Регенератор, а над ним утилизатор расположены в одном вертикально установленном корпусе. Охладитель масла турбины и охладитель воздуха компрессора низкого давления расположены в другом вертикально установленном корпусе, причем охладитель воздуха компрессора низкого давления расположен за охладителем масла турбины по ходу движения воздуха, нагнетаемого вентилятором. Регенератор выхлопных газов и охладитель воздуха компрессора низкого давления на коллекторах подвода, отвода воздуха имеют люки для осмотра и ремонта трубной системы. Утилизатор и охладитель масла турбины выполнены из нескольких раздельных кассет, выдвигающихся вбок для осмотра и ремонта. За охладителем воздуха компрессора низкого давления установлена камера с коллектором для подачи теплого воздуха на теплотехнические нужды. На входе в выхлопную трубу установлено устройство эжекторного типа, которое выполнено из плоских пластин, расположенных параллельно друг другу, образующих каналы, сужающиеся на выходе для прохода газа и расширяющиеся для прохода охлаждающего воздуха.

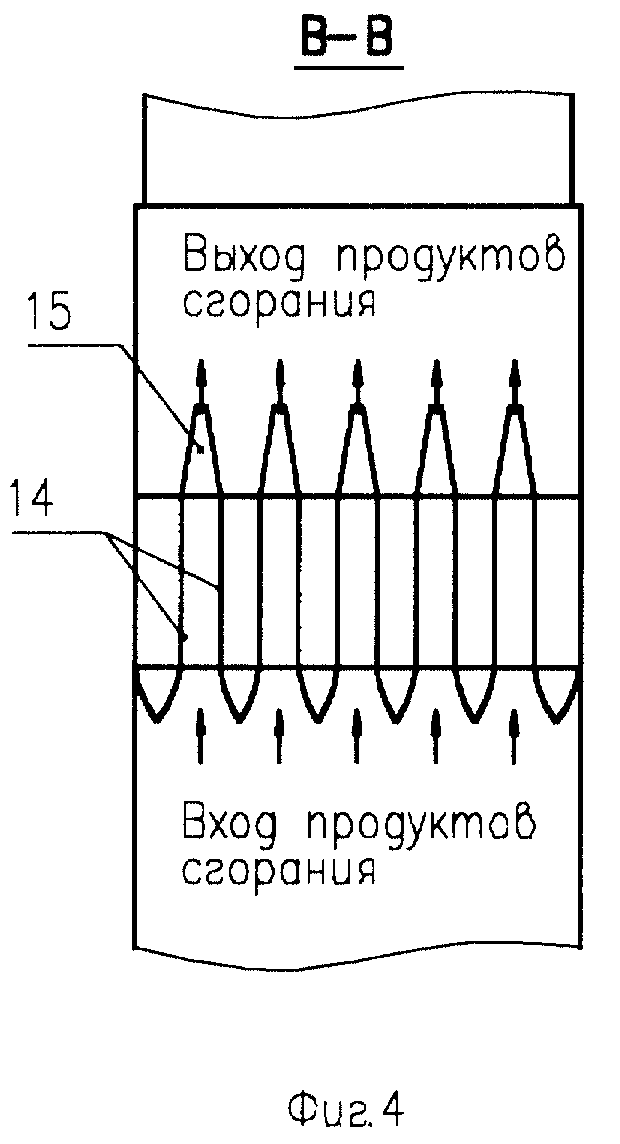

На фиг. 1 показана схема расположения теплообменного оборудования. На фиг. 2 показан вид А фиг. 1. На фиг. 3 - сечение Б-Б фиг. 1. На фиг. 4 - сечение В-В фиг. 1.

Теплообменное оборудование представляет собой общую конструкцию из двух корпусов вертикального исполнения (см. фиг 1).

Теплообменное оборудование состоит из регенератора 1, утилизатора выхлопных газов 2, охладителя масла турбины 3, охладителя воздуха компрессора низкого давления 4, камеры с коллектором отбора теплого воздуха 5, эжектора 6, вентилятора 7 и выхлопной трубы 8. Регенератор 1 и утилизатор 2 расположены в первом вертикально расположенном корпусе 9. Охладитель масла турбины 3, охладитель воздуха компрессора низкого давления 4 и камера отбора теплого воздуха 5 расположены в другом корпусе 10 вертикального исполнения, причем охладитель воздуха компрессора низкого давления расположен за охладителем масла турбины по ходу движения воздуха нагнетаемого вентилятором 7. Регенератор выхлопных газов 1 и охладитель воздуха компрессора низкого давления 4 на коллекторах подвода, отвода воздуха 11 имеют люки 12 для осмотра и ремонта трубной системы. Утилизатор 2 и охладитель масла турбины 3 выполнены из нескольких раздельных кассет 13, выдвигающихся вбок для осмотра и ремонта. За охладителем воздуха компрессора низкого давления 4 расположена камера 5 с коллектором для подачи теплого воздуха на теплотехнические нужды. На входе в выхлопную трубу установлено устройство эжекторного типа 6, которое выполнено из плоских пластин 14, расположенных параллельно друг другу, образующих каналы, сужающиеся на выходе для прохода газа 15 и расширяющиеся для прохода охлаждающего воздуха 16. Все теплообменное оборудование установлено на единой раме 17.

Теплообменное оборудование газотурбинной установки работает следующим образом.

Горячий газ после турбины с температурой 500 - 600oC двигается в межтрубном пространстве снизу вверх, отдает тепло вначале в регенераторе, нагревая воздух после компрессора, затем в утилизаторе, нагревая сетевую воду, и с температурой около 100 - 120oC поступает в эжектор, где скорость его увеличивается, и на выходе в результате поверхностного трения засасывает воздух из второго корпуса и, смешиваясь с ним, удаляется в выхлопную трубу. Атмосферный воздух, нагнетаемый вентилятором, двигается снизу вверх в межтрубном пространстве, забирая тепло от турбинного масла в маслоохладителе, затем, охлаждая воздух, подаваемый после компрессора низкого давления, нагревается до температуры приблизительно 100oC, проходит камеру, имеющую коллектор, отводящий часть воздуха на технологические нужды, а остальная часть засасывается в эжектор, где, смешиваясь с выхлопными газами турбины, удаляется в выхлопную трубу.

Промышленная применимость очевидна. Изготовление предлагаемой конструкции может быть осуществлено на любых предприятиях, изготавливающих теплообменное оборудование, без введения дополнительно специальных станков и инструмента. Сдача первого теплообменного комплекса планируется в конце 2001 года, изготовление которого осуществляет ООО НПЦ "Анод" г. Нижний Новгород.

Перечисленные признаки отличают предлагаемое техническое решение от прототипа и обуславливают соответствие этого решения требованиям изобретения.

Изобретение относится к области энергетики и может быть использовано в теплообменных комплексах для газотурбинных установок (ГТУ) как с жидким, так и газообразным теплоносителем. Теплообменное оборудование газотурбинной установки содержит регенератор и утилизатор выхлопных газов, охладитель масла турбины, охладитель воздуха компрессора низкого давления, коллекторы подвода и отвода воздуха и объединено в общий теплообменный комплекс, состоящий из двух корпусов, имеющий общую выхлопную трубу и установленный на выполненной общей раме. Регенератор, а над ним утилизатор расположены в одном вертикально установленном корпусе. Охладитель масла турбины и охладитель воздуха компрессора низкого давления расположены в другом вертикально установленном корпусе, причем охладитель воздуха компрессора низкого давления расположен за охладителем масла турбины по ходу движения воздуха, нагнетаемого вентилятором. Изобретение позволяет повысить эффективность использования теплообменного оборудования ГТУ. 5 з.п. ф-лы, 4 ил.

| СПРАВОЧНИК "Основы расчета и проектирования теплообменников воздушного охлаждения", ред | |||

| КУНТЫШ В.Б | |||

| и др | |||

| С.-Пб.: Недра, 1966, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| АПАНАСЕНКО А.И | |||

| и др | |||

| Монтаж, испытания и эксплуатация газоперерабатывающих агрегатов в блочно-контейнерном исполнении | |||

| - Л.: Недра, Ленинградское отделение, 1991, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| GB 2197910 А, 02.06.1988 | |||

| US 5245822 A, 21.09.1993 | |||

| СПОСОБ УМЕНЬШЕНИЯ ВЫБРОСОВ ОКИСЛОВ АЗОТА ИЗ ГАЗОТУРБИННОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132962C1 |

| ТУРБОБЛОК ГАЗОТУРБИННОГО АГРЕГАТА | 1998 |

|

RU2139433C1 |

Авторы

Даты

2001-12-20—Публикация

2001-01-18—Подача