Область техники

Изобретение относится к составу синтетической смолы, имеющей устойчивость к разрушению под действием тепла, который включает в себя термостабилизатор, состоящий из частиц гидротальцита, имеющих характерные свойства, в особом количественном соотношении. В частности, оно относится к термостабилизатору, состоящему из частиц гидротальцита, который незначительно разрушается под действием тепла во время термического формования синтетической смолы и может обеспечить смолам значительную устойчивость к разрушению под действием тепла и превосходные физические свойства, такие как высокую диспергируемость, отсутствие слипания, способность к формованию и ударную вязкость; и к составу смолы, состоящему из тех же компонентов в особых пропорциях.

В более частном случае настоящее изобретение относится к составу смолы и формованному изделию, которые содержат частицы гидротальцита в качестве реагента, препятствующего разрушению под действием тепла, а именно термостабилизатора, или в качестве акцептора кислоты, и которые испытывают крайне незначительное уменьшение в физической прочности, вызванное термическим разложением смолы при формовании или использовании.

Предпосылки создания изобретения

Частицы гидротальцита были разработаны в качестве стабилизатора, чтобы предотвратить коррозию или образование ржавчины в металлических частях формовочной машины или металлической формы во время формования из-за галогена и/или кислотного вещества, содержащихся в нижеперечисленных веществах, или появление, в частности, такого нарушения, когда полученная смола или сформованное из нее изделие разрушается под действием тепла или ультрафиолетового света (например, патенты US 4347353 и JP-B 58-46146). Вещества являются галогенсодержащими полиолефинами (термин, используемый как общий термин для гомополимеров и для различных сополимеров в настоящем изобретении), полученными с помощью катализатора полимеризации и/или пост-галогенирования, как, например, олефиновые полимеры и их сополимеры, полученные с помощью катализатора полимеризации Циглера, который включает в себя галогенсодержащее соединение в качестве компонента катализатора и/или компонента носителя, и хлорированный полиэтилен; термопластические смолы, содержащие галоген и/или кислотное вещество, как, например, сополимеры акриловой кислоты и стирола, АБС-пластики, полиакрилаты и полиметакрилаты, полученные с использованием катализатора, содержащего галоген или кислотное вещество, такое как серная кислота, трифторид бора, тетрахлорид олова или хлороводородная кислота; галогенсодержащие термопластические смолы, как, например, полимерные смеси, содержащие полимеры и сополимеры винилиденхлорида и винилхлоридную смолу; галогенсодержащие термопластические смолы, как, например, хлорированные винилхлоридные полимеры и сополимеры; и термопластические смолы, содержащие галоген и/или кислотное вещество, полученные из катализатора и/или мономера и/или в ходе пост-галогенирования, как, например смесь смол, содержащая эти компоненты.

Хотя вышеупомянутые частицы гидротальцита имеют свойства, подходящие для того, чтобы обеспечить формованное изделие, имеющее превосходное сопротивление разрушению под действием тепла, когда они содержатся в смоле, было обнаружено, что частицы гидротальцита все еще создают проблемы, которые необходимо решить вместе с последними растущими требованиями к свойствам этих частиц, несмотря на тот факт, что количество частиц гидротальцита, которое должно содержаться в смоле, является очень незначительным.

То есть существует настоятельная необходимость, чтобы частицы гидротальцита давали смолам превосходную устойчивость по отношению к действию тепла и ультрафиолетового света.

Тогда изобретатели настоящего изобретения провели дальнейшие исследования, чтобы добиться соответствия этому требованию, и обнаружили, что количество особых соединений металлов в виде примесей, содержащихся в частицах гидротальцита, и форма частицы влияют на устойчивость к разрушению под действием тепла и на физические свойства и что отличный термостабилизатор может быть получен посредством ограничения этих параметров к определенным значениям.

Хотя частицы гидротальцита в качестве добавки к смоле производят в огромных количествах в промышленном масштабе, различные примеси, полученные, главным образом, из их исходных материалов, содержатся в виде твердого раствора или примеси в частицах гидротальцита в процессе производства частиц гидротальцита.

То есть частицы гидротальцита промышленно получают из магниевого исходного материала, алюминиевого исходного материала и щелочного исходного материала, как главных исходных материалов, и эти исходные материалы, главным образом, опираются на естественные ресурсы или на продукты их переработки. Следовательно, эти исходные материалы содержат много видов соединений металлов и соединений неметаллов и их очищают для использования в таких пределах, какие позволяет стоимость. Однако невозможно избежать включения многих видов примесей.

В процессе производства частиц гидротальцита нельзя избежать полностью вымывания и включения металлов, полученных из материалов различной аппаратуры, как, например, реактора, контейнера, транспортирующих трубопроводов, кристаллизатора или мельницы.

Данные изобретатели идентифицировали компоненты, которые влияют на разрушение под действием тепла и ухудшение свойств во время формования смолы или на тепловое разрушение формованного изделия, из многих видов примесей, которые содержатся в гидротальците и получаются из его исходных материалов и поступают в течение процесса его производства, и провели изучение по компонентам и их количествам. Они обнаружили, что из различных примесей соединения железа и соединения марганца влияют на термоустойчивость смолы, даже когда они содержатся в следовых количествах в виде примеси или твердого раствора.

Также было обнаружено относительно частиц гидротальцита настоящего изобретения, что общее содержание этих особых примесей ограничивается значениями, меньшими, чем заранее определенные значения, при которых эти особые примеси оказывают заметное действие на термоустойчивость, и что диаметр частицы и удельная площадь поверхности частиц гидротальцита также влияют на термоустойчивость. Следовательно, было обнаружено, что для получения состава, который незначительно разрушается под действием тепла, когда он содержится в смоле, (i) количество особых металлических соединений, содержащихся в частицах гидротальцита, должно быть меньше или равно заранее определенным значениям, (ii) средний диаметр вторичных частиц гидротальцита должен быть меньше или равен заранее определенным значениям (то есть частицы редко агломерированы) и (iii) частицы гидротальцита должны иметь заранее определенную удельную площадь поверхности (или хорошую кристаллическую форму).

Описание изобретения

Согласно настоящему изобретению обеспечивается состав синтетической смолы, имеющий сопротивление к разрушению под действием тепла, включающий в себя:

(A) 100 весовых частей синтетической смолы; и

(B) от 0,001 до 10 весовых частей частиц гидротальцита, охарактеризованных следующими параметрами от (i) до (iv):

(i) частицы гидротальцита представлены следующей химической структурной формулой (1):

{(Mg)y(Zn)z}1-x(Al)x(OH)2 (An-)x/n•mH2O, (1)

в которой An- представляет собой, по крайней мере, один анион, имеющий валентность n, и x, y, z и m являются величинами, которые соответствуют следующим выражениям:

0,1 ≤ x ≤ 0,5;

y + z = 1;

0,5 ≤ y ≤ 1;

0 ≤ z ≤ 0,5;

0 ≤ m ≤ 1;

(ii) частицы гидротальцита имеют средний диаметр вторичных частиц, измеренный методом лазерного дифракционного рассеяния, равный 2 мкм или менее;

(iii) частицы гидротальцита имеют удельную площадь поверхности, измеренную методом БЭТ, равную от 1 до 30 м2/г; и

(iv) частицы гидротальцита содержат соединения железа или соединения марганца в общем количестве 0,02% весовых или менее с точки зрения металлов (Fe + Mn).

Более детально настоящее изобретение будет описано ниже.

Частицы гидротальцита из настоящего изобретения представлены следующей химической структурной формулой (1):

{(Mg)y(Zn)z}1-x(Al)x(OH)2 (An-)x/n•mH2O. (1)

В вышеприведенной общей формуле (1) An- представляет собой, по крайней мере, один анион, имеющий валентность n, как поясняется примерами ClO4 -, SO4 2- и CO3 2-. Из них предпочтительным является CO3 2-.

В вышеприведенной общей формуле (1) (y + z) равно 1, a x равно значению, которое удовлетворяет выражению 0,1 ≤ x ≤ 0,5, предпочтительно 0,2 ≤ x ≤ 0,4.

Далее, y представляет собой значение, которое удовлетворяет 0,5 ≤ у ≤ 1, предпочтительно 0,7 ≤ у ≤ 1. Далее, Z является значением, которое удовлетворяет 0 ≤ z ≤ 0,5, предпочтительно 0 ≤ z ≤ 0,3. M является значением, которое удовлетворяет 0 ≤ m ≤ 1, предпочтительно 0 ≤ m ≤ 0,7.

Частицы гидротальцита, использованные в настоящем изобретении, имеют средний диаметр вторичных частиц, измеренный методом лазерного дифракционного рассеяния, равный 2 мкм или менее. То есть большинство частиц должны быть первичными частицами, а не агломератами первичных частиц, чтобы достичь цели изобретения. Частицы гидротальцита, предпочтительно, имеют средний диаметр вторичных частиц от 0,4 до 1,0 мкм.

Далее, каждая из частиц гидротальцита имеет удельную площадь поверхности, измеренную методом БЭТ, от 1 до 30 м2/г, предпочтительно от 5 до 20 м2/г. Кроме того, частица гидротальцита предпочтительно имеет отношение удельной площади поверхности, измеренной методом БЭТ к удельной площади поверхности, измеренной по методу Блейна, от 1 до 6. Частица, имеющая отношение, равное от 1 до 3, является более предпочтительной потому, что диспергируемость таких частиц в смоле является превосходной.

Далее, частицы гидротальцита по настоящему изобретению содержат соединение железа и соединение марганца в качестве примесей в общем количестве 0,02 вес. % или менее, предпочтительно 0,01 вес.% или менее, с точки зрения металлов (Fe + Mn).

Общее содержание соединения железа и соединения марганца в качестве примесей, содержащихся в частицах гидротальцита по настоящему изобретению, находится внутри вышеприведенного диапазона с точки зрения металлов (Fe + Mn), как описано выше. Предпочтительно, общее содержание соединений тяжелых металлов, включая соединение кобальта, соединение хрома, соединение меди, соединение ванадия и соединение никеля в дополнение к соединению железа и соединению марганца находится внутри вышеуказанного диапазона с точки зрения металлов. То есть более благоприятно, чтобы частицы гидротальцита имели бы общее содержание (Fe + Mn + Co + Cr + Cu + V + Ni), равное 0,02 вес.% или менее, предпочтительно 0,01 вес.% или менее, с точки зрения металлов.

При увеличении общего содержания соединений железа и соединений марганца, содержащихся в частицах гидротальцита, эти соединения уменьшают термическую стабильность смешанной смолы. Однако для того чтобы смола имела превосходную термическую стабильность и не имела ухудшения в своих физических свойствах, недостаточно, чтобы общее содержание соединения железа и соединения марганца удовлетворяло вышеуказанному диапазону. Значения среднего диаметра вторичных частиц и площади удельной поверхности частиц гидротальцита должны также удовлетворять вышеуказанным диапазонам. В то время как средний диаметр вторичных частиц гидротальцита становится больше вышеприведенного значения, появляются такие проблемы, как выделение в смолу частиц гидротальцита в свободном состоянии из-за недостаточной диспергируемости, ухудшение способности к нейтрализации с галогеном, низкая термическая стабильность, уменьшение механической прочности и плохой внешний вид. Далее, когда каждая из частиц гидротальцита имеет удельную площадь поверхности, измеренную методом БЭТ, более чем 30 м2/г, диспергируемость частиц гидротальцита в смоле понижается и термическая стабильность вследствие этого также ухудшается.

Как описано выше, когда частицы гидротальцита представлены пунктом (i) вышеприведенной структурной химической формулы (1) и имеют (ii) средний диаметр вторичных частиц, (iii) удельную площадь поверхности и (iv) общее содержание соединения железа или соединения марганца (или общее содержание соединений этих и других металлов) внутри соответствующих диапазонов, получается состав смолы с высокими эксплуатационными качествами, который удовлетворяет требованиям совместимости со смолой, диспергируемости, отсутствия когезии, способности к формованию и обработке, хорошего внешнего вида формованного изделия, механической прочности, сопротивления разрушению под действием тепла и тому подобным.

Способ и условия получения частиц гидротальцита по настоящему изобретению не ограничены при условии, что получают частицы гидротальцита, которые удовлетворяют вышеуказанным требованиям от (i) до (iv). Сырьевые материалы и условия производства для получения частиц гидротальцита известны сами по себе и, в основном, частицы гидротальцита могут быть получены согласно известным способам (например, JP-B 46-2280 и соответствующий ему патент US 3650704; JP-B 47-32198 и соответствующий ему патент US 3879525; JP-B 50-30039; JP-B 48-29477 и JP-B 51-29129).

Типичные примеры сырьевых материалов, используемых для производства частиц гидротальцита в больших количествах в промышленном масштабе, включают сульфат алюминия и гидроксид алюминия в качестве алюминиевого исходного материала, хлорид магния (как, например, насыщенный соляной раствор или ионный маточный раствор) в качестве магниевого исходного материала и известняк (или гашеный продукт из него) в качестве щелочного исходного материала. Большинство из них являются естественными ресурсами или продуктами их переработки.

Большинство этих сырьевых материалов для частиц гидротальцита содержат примеси соединений металлов, как, например, соединения железа и соединения марганца, в довольно больших количествах, как будет описано в дальнейшем. Частицы гидротальцита, полученные из этих сырьевых материалов, содержат эти примеси соединений металлов в виде твердого раствора или примеси, и эти примеси соединений металлов нельзя удалить простыми методами.

Даже если используются сырьевые материалы, содержащие примеси соединений металлов в небольших количествах (эти материалы в общем являются дорогими), когда частицы гидротальцита получают в больших количествах в промышленном масштабе, невозможно избежать попадания компонентов, полученных из материалов оборудования, такого как реактор, цистерна для хранения, транспортирующие трубопроводы, кристаллизатор, мельница и сушильное устройство. Так как процесс производства частиц гидротальцита включает стадию реагирования в щелочной среде и стадию выдерживания при нагревании в течение продолжительного времени, попадание примесей соединений металлов, как, например, соединений железа, нельзя избежать без оказания особенного внимания материалам оборудования.

С этой целью в настоящем изобретении должно быть уделено особое внимание получению частиц гидротальцита, имеющих крайне незначительное содержание соединений железа и соединений марганца. То есть необходимо (i) удалить примесь соединений металлов, таких как соединения железа и соединения марганца, из сырьевого материала или выбрать и использовать сырьевые материалы, которые имеют незначительное содержание примесей этих соединений металлов; и (ii) использовать оборудование, сделанное из материалов, из которых в процессе производства частиц гидротальцита примеси соединений металлов вымываются незначительно.

Патент US N 3650704 описывает частицы гидротальцита, имеющие содержание примесей тяжелых металлов 30 ppm (частей на миллион) или менее. Эти особые частицы гидротальцита являются синтезированными частицами гидротальцита для использования в качестве желудочного препарата, нейтрализующего кислоту, который хорошо очищен для применения в человеческом организме, и имеют высокое кислотно-нейтрализующее действие. Этот патент описывает, что включение примесей, вредных для человеческого организма, может быть предотвращено тщательным выбором класса сырьевого материала, но он не в состоянии дать детальное описание класса сырьевого материала. Этот патент только устанавливает содержание примесей тяжелых металлов в частицах гидротальцита с точки зрения медицины. Частицы гидротальцита получают из особых сырьевых материалов, используя специальное оборудование небольшого размера (такое как стеклянные сосуды и стеклянное оборудование).

Частицы гидротальцита по настоящему изобретению получают удалением примесей соединений металла, как, например, соединений железа и соединений марганца, из сырьевых материалов или подбором и использованием сырьевых материалов, имеющих незначительное содержание этих примесей соединений металлов. Для производства частиц гидротальцита следует выбирать аппаратуру, которая сделана из материалов, устойчивых к действию щелочи и кислоты, из которых соединения железа и соединения марганца, особенно соединения железа, вымываются незначительно.

Частицы гидротальцита по настоящему изобретению являются добавкой к смоле, которая используется в больших количествах в промышленном масштабе и должна быть недорогой. Следовательно, не рекомендуется чрезмерно очищать алюминиевый исходный материал, магниевый исходный материал и щелочной исходный материал для использования, потому что это повышает стоимость.

Таким образом, путем приготовления частиц гидротальцита по настоящему изобретению, которые, главным образом, не содержат соединения железа и соединения марганца и которые имеют заранее определенный средний диаметр частицы и заранее определенную удельную площадь поверхности, может быть обеспечен состав смолы, который удовлетворяет требованиям улучшения качества смолы, то есть сохранения ее высокой устойчивости по отношению к действию тепла и высокой ударной вязкости.

Более точно установлено, что для производства частиц гидротальцита по настоящему изобретению в качестве магниевого исходного материала могут быть использованы морская вода, природный насыщенный соляной раствор или ионный маточный раствор после того, как из них удаляют соединения железа и соединения марганца посредством очистки, и в качестве алюминиевого исходного материала могут быть использованы сульфат алюминия или хлорид алюминия для промышленного использования.

Далее, каустическая сода для промышленного использования подходит для использования в качестве щелочного исходного материала и известняк не является на самом деле предпочтительным, поскольку его трудно очистить. Карбонат натрия или углекислый газ для промышленного использования может быть использован в качестве исходного материала для карбонатных ионов. Состав каждого исходного материала, особенно содержание соединений железа и соединений марганца, будет описан в деталях в ссылочных примерах далее. Материал оборудования будет также описан в деталях в ссылочных примерах.

Частицы гидротальцита, использованные в настоящем изобретении, могут быть смешаны с синтетической пластмассой немедленно или после того, как каждая частица обработана реагентом для обработки поверхности. Последнее, в общем, предпочтительнее.

Реагент для обработки поверхности представляет собой, по крайней мере, одно вещество, выбранное из группы, состоящей из высших жирных кислот, анионных поверхностно-активных веществ, фосфатов, связывающих веществ (на основе силана, титана и алюминия) и сложных эфиров многоатомных спиртов и жирных кислот.

Предпочтительные примеры реагента для обработки поверхности включают высшие жирные кислоты, имеющие 10 или более атомов углерода, как, например, стеариновую кислоту, эруковую кислоту, пальмитиновую кислоту, лауриновую кислоту и бегеновую кислоту; соли щелочных металлов высших жирных кислот; соли сульфоэфира высших спиртов, таких как стеариловый спирт и олеиловый спирт; анионные поверхностно-активные вещества, как, например, соли сложного сульфоэфира с эфирами полиэтиленгликоля, амидосвязанные соли сложного сульфоэфира, сложноэфиросвязанные соли сложного сульфоэфира, сложноэфиросвязанные сульфонаты, амидосвязанные сульфонаты, эфиросвязанные сульфонаты, эфирно-связанные алкиларилсульфонаты, сложноэфирно-связанные алкиларилсульфонаты, и амидосвязанные алкиларилсульфонаты; фосфаты, как, например, кислоту и соли щелочных металлов и аминные соли ортофосфорной кислоты и моно- или дизамещенные сложные эфиры, например олеилового спирта и стеарилового спирта или их смеси; силановые связывающие вещества, как, например, винилэтоксисилан, винил-трис(2-метокси-этокси) силан, γ-метакрилоксипропил триметоксисилан, γ-аминопропил триметоксисилан, β-(3,4-эпоксициклогексил)этил триметоксисилан, γ-глицидоксипропил триметоксисилан и γ-меркаптопропил триметоксисилан; связывающие вещества на основе титана, как, например, изопропилтриизостеароил титанат, изопропилтрис (диоктилпирофосфат) титанат, изопропилтри (N-амино- этил-аминоэтил) титанат и изопропилтридецилбензосульфонил титанат; алюминий содержащие связывающие вещества, как, например, ацетоалкоксиалюминий диизопропилат; и сложные эфиры многоатомных спиртов и жирных кислот, такие как глицерин моностеарат и глицерин моноолеат.

Поверхность каждой частицы гидротальцита может быть покрыта при использовании вышеперечисленных реагентов для обработки поверхности, в соответствии с мокрым или сухим процессом, известным как таковой. Например, мокрый процесс включает в себя добавление реагента для обработки поверхности в виде жидкости или в виде эмульсии к суспензии частиц гидротальцита и их тщательное механическое перемешивание при температуре до примерно 100oС. Сухой процесс включает в себя добавление реагента для обработки поверхности в виде жидкости, эмульсии или твердого вещества к частицам гидротальцита, в то время как частицы энергично перемешиваются перемешивающим устройством, таким как мешалка Хеншеля, и тщательное их перемешивание с применением или без применения тепла. Количество добавленного реагента для обработки поверхности может быть выбрано, как это удобно, но предпочтительно равно, примерно, 10 вес.% или менее, основанных на весе частиц гидротальцита.

Частицы гидротальцита с обработанной поверхностью могут быть подвергнуты методам обработки, которые подходят, как, например, промывка водой, дегидратация, гранулирование, сушка, помол или классифицирование, как это требуется для приготовления из них конечного продукта. Частицы гидротальцита по настоящему изобретению смешивают со смолой в количестве от 0,001 до 10 частей по весу, предпочтительно от 0,01 до 5 частей по весу, основанных на 100 весовых частях смолы.

Синтетическая смола, которую следует смешать с частицами гидротальцита по настоящему изобретению, представляет собой, в общем, термопластическую синтетическую смолу, которая, в общем, используется в виде формованного изделия, как поясняется примерами полимеров и сополимеров олефинов, имеющих от 2 до 8 атомов углерода α-олефинов), как, например, полиэтилен, полипропилен, сополимер этилена с пропиленом, полибутилен и поли-4-метилпентен-1, сополимер этих олефинов с диенами, этиленакрилатный сополимер, полистирол, АБС-смола, ААС-смола, сополимер акриловой кислоты и стирола, сополимер метилметакрилата, бутадиена и стирола, сополимер этилена с винилхлоридом, сополимер этилена с винилацетатом, графт-полимер этилен-винилхлорида-винилацетата, винилиден хлорид, поливинилхлорид, хлорированный полиэтилен, хлорированный полипропилен, сополимер винилхлорида с пропиленом, винилацетатная смола, феноксисмола, полиацетали, полиамиды, полиимиды, поликарбонаты, полисульфоны, полифениленоксиды, полифениленсульфиды, полиэтилентерефталаты, полибутилентерефталаты и метакриловые смолы.

Из этих термопластических смол предпочтительными являются те смолы, в которых обеспечивается превосходный эффект предотвращения разрушения от действия тепла и сохраняющиеся характеристики механической прочности с помощью частиц гидротальцита, как, например, полиолефины, их сополимеры и их галогенсодержащие смолы, как поясняется примером смол на основе полипропилена, как, например, гомополимер полипропилена и сополимер этилена с пропиленом; смол на основе полиэтилена, как, например, полиэтилен высокой плотности, полиэтилен низкой плотности, полиэтилен низкой плотности с неразветвленными цепями, полиэтилен ультранизкой плотности, ЭВА (этиленвинилацетатная смола), ЭЭА (этиленэтилакрилатная смола), ЭМА (сополимер этилена с метилакрилатом), ЭАА (сополимер этилена с акриловой кислотой) и полиэтилен с ультравысоким молекулярным весом; и полимеры и сополимеры олефинов, имеющих от 2 до 6 атомов углерода (α-этилен), как, например, полибутилен и поли(4-метилпентен-1). Из них полиэтилен, полипропилен, полибутилен, поли(4-метилпентен-1) и их сополимеры являются особенно подходящими для использования в составе настоящего изобретения. Хотя эти полиолефины содержат галоген, полученный из катализатора полимеризации, состав по настоящему изобретению является крайне эффективным при подавлении разрушения под действием тепла, вызванного галогеном. Состав по настоящему изобретению является также благоприятным при подавлении разрушения под действием тепла для винилхлорида и его сополимеров.

Далее, термореактивные смолы, как, например, эпоксидные смолы, фенольные смолы, меламиновые смолы, ненасыщенные полиэфирные смолы, алкидные смолы, смолы на основе мочевины и синтетические каучуки, как, например, каучук на основе сополимера этилена, пропилена и диенового мономера, бутиленовый каучук, изопреновый каучук, бутадиен-стирольный каучук, бутадиен-нитрильный каучук и хлорсульфонатный полиэтилен, могут быть также использованы в качестве синтетической смолы.

Чтобы приготовить состав по настоящему изобретению, способ смешивания частиц гидротальцита со смолой не является особым образом ограниченным. Например, частицы гидротальцита могут быть смешаны с синтетической смолой, вместе или отдельно от других составляющих ингредиентов смолы так однородно, как это возможно с помощью таких же методов, как традиционно используемые известные методы смешивания стабилизатора или наполнителя с этими смолами. Например, средство может быть известным средством для смешивания, как, например, ленточное перемешивающее устройство, высокоскоростной смеситель, месильная машина, гранулятор или экструдер для смешивания этих компонентов, или способы, включающие в себя добавление суспензии термостабилизатора, включающего в себя частицы гидротальцита в качестве эффективного ингредиента к пост-полимеризационной суспензии, перемешивание и сушку смеси.

Состав смолы, имеющий устойчивость к действию тепла по настоящему изобретению, может содержать другие традиционно используемые добавки в дополнение к вышеупомянутым компонентам. Добавки включают антиоксидант, реагент, экранирующий ультрафиолет, антистатик, пигмент, пенообразующий реагент, пластификатор, наполнитель, армирующее вещество, органический галогеновый антипирен, сшивающий реагент, оптический стабилизатор, поглотитель ультрафиолета, смазывающее вещество, другие неорганические и органические термостабилизаторы и тому подобное.

Настоящее изобретение более детально будет объяснено со ссылкой к следующим примерам. Пропорции каждой добавки, содержащейся в составе смолы, выражены в весовых частях, основанных на 100 весовых частях смолы.

В следующих примерах, (1) средний диаметр вторичных частиц, (2) удельная площадь поверхности, измеренная методом БЭТ, (3) удельная площадь поверхности, измеренная методом Блейна, (4) анализ содержания металлов в частицах гидротальцита и (5) ударная вязкость по Изоду формованного изделия из состава смолы, были определены в соответствии со следующими методами измерения.

(1) Средний диаметр вторичных частиц гидротальцита

Этот параметр измеряют и определяют с использованием анализатора размера частиц MICROTRAC компании LEEDS & NORTHRUP INSTRUMENTS CO., LTD.

Порошкообразный образец добавляют в количестве 700 мг в 70 мл 0,2% по весу водного раствора гексаметафосфата натрия и диспергируют ультразвуком (Модель US-300 компании NISSEL PLASTIC INDUSTRIAL CO., LTD., сила электротока: 300 мкА) в течение 3 минут. Образовавшееся диспергированное вещество собирают в количестве от 2 до 4 мл и добавляют в камеру для образца вышеупомянутого анализатора размера частиц, содержащую 250 мл деаэрированной воды. Затем анализатор активируют для циркулирования суспензии в течение 3 минут и измеряют распределение размеров частиц. Распределение размеров частиц измеряют дважды в сумме и вычисляют арифметическое среднее значение 50% накопленных диаметров вторичных частиц, полученных путем вышеописанных измерений, и берут как средний диаметр вторичных частиц образца.

(2) Удельная площадь поверхности частиц гидротальцита, измеренная методом БЭТ

Этот параметр измеряют в соответствии с спецификацией JIS Z8830.

(3) Удельная площадь поверхности частиц гидротальцита, измеренная методом Блейна

Этот параметр измеряют в соответствии с JIS R5201 для измерения удельной площади поверхности по Блейну.

(4) Анализ содержания металлов в частицах гидротальцита

Этот параметр измеряют плазмо-индуцируемой масс-спектрометрией.

(5) Сопротивление удару по Изоду

Этот параметр измеряют в соответствии с JIS K7110.

Ссылочные примеры от 1 до 7 (приготовление частиц гидротальцита)

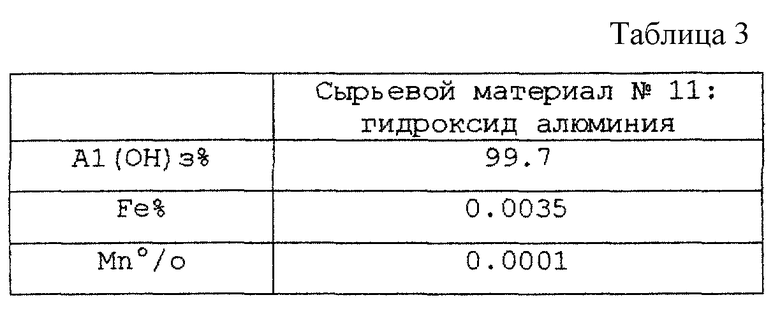

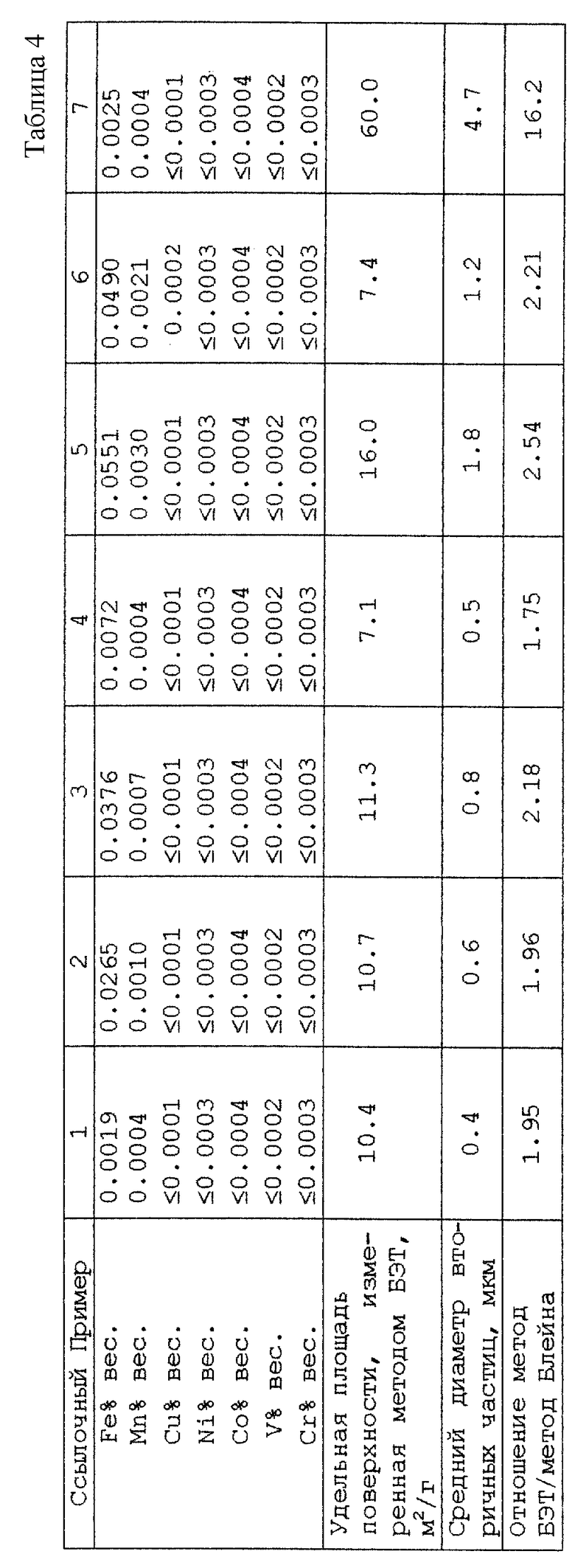

Вид и свойства каждого сырьевого материала, использованного для приготовления частиц гидротальцита в ссылочных примерах от 1 до 7, показаны ниже, табл. 1-3.

Ссылочный пример 1

Очищенный насыщенный соляной раствор (сырьевой материал N 2) поместили в резервуар контроля за концентрацией и к очищенному насыщенному солевому раствору добавили сульфат алюминия (сырьевой материал N 4), чтобы приготовить смешанный водный раствор (A), имеющий концентрацию Mg 1,95 моль/л и концентрацию Al 0,847 моль/л. После этого, в другой резервуар контроля за концентрацией поместили каустическую соду (сырьевой материал N 6) и добавили порошкообразный карбонат натрия (сырьевой материал N 7) и воду (сырьевой материал N 9), чтобы приготовить водный раствор (В), имеющий концентрацию NaOH 3 моль/л и концентрацию Na2CO3 0,23 моль/л.

1,18 литра перемешанного водного раствора (A) и 2,2 литра водного раствора (B) ввели в реактор, содержащий воду, в одно и то же время, при перемешивании для гарантирования, что время пребывания было 60 минут и была получена реакционная взвесь гидротальцита (Н.Т.). Эта реакционная взвесь была собрана в количестве 800 литров и выдержана при нагревании в автоклаве при 170oC в течение 6 часов при перемешивании. После охлаждения полученную взвесь перенесли в резервуар для обработки поверхности и нагрели до 80oC при перемешивании, небольшими порциями ввели 2 кг стеарата натрия (сырьевой материал N 10), растворенного в 50 литрах горячей воды, нагретой до 80oC, и результирующую смесь перемешали в течение 30 минут для завершения обработки поверхности. Твердое вещество отделили фильтрованием, промыли, высушили в сушильном устройстве горячим воздухом и смололи на молотковой мельнице, чтобы приготовить образец.

В результате анализа полученного гидротальцита его состав, как было обнаружено, оказался Mg0.7Al0.3(OH)2(CO3)0.15•0.5H2O.

Общее содержание Fe и Mn в гидротальците было 0,002 вес.% с точки зрения металлов и удельная площадь поверхности гидротальцита, измеренная методом БЭТ, была 10,4 м2/г.

Использованное оборудование было изготовлено из следующих материалов.

1. Резервуар сырьевого материала (для насыщенного соляного раствора): SUS 304, футерованный FRP.

2. Резервуар сырьевого материала (для сульфата алюминия): SUS 304; футерованный FRP.

3. Резервуар контроля концентрации (для насыщенного соляного раствора + сульфата алюминия): SUS 304, футерованный FRP.

4. Резервуар сырьевого материала (для каустической соды): SUS 304.

5. Резервуар контроля концентрации (для каустической соды + карбоната натрия): SUS 304.

6. Транспортирующий трубопровод (для насыщенного соляного раствора и смешанного раствора): ПВХ труба.

7. Транспортирующий трубопровод (для каустической соды и смешанного раствора): SUS 304.

8. Транспортирующий трубопровод (для гидротермически обработанного материала): SUS 316L.

9. Реактор и автоклав: SUS 304, футерованный Hastelloy C276.

10. Перемешивающее устройство: SUS 316L.

11. Фильтрующее, осушающее и перемалывающее устройства: SUS 304.

Метод очистки природного подземного соляного раствора

Вышеупомянутый очищенный насыщенный соляной раствор (сырьевой материал N 2) был получен очисткой природного соляного раствора (сырьевой материал N 1) в соответствии со следующим методом.

Железо и марганец, содержащиеся в насыщенном соляном растворе, собранном из-под земли, присутствуют в форме двухвалентных ионов, трехвалентных ионов, коллоидного железа или тому подобных соответственно. Чтобы удалить железо и марганец, насыщенный соляной раствор был окислен аэрированием и затем обработкой хлором. Полученный оксид был сконденсирован и затем отделен фильтрованием для получения очищенного насыщенного соляного раствора (сырьевой материал N 2).

Ссылочный пример 2

Реакционная взвесь гидротальцита была получена при использовании тех же сырьевых материалов в тех же концентрациях и при том же оборудованиие, как и в ссылочном примере 1, за исключением того, что неочищенный насыщенный соляной раствор (сырьевой материал N 1) был использован вместо очищенного насыщенного соляного раствора.

Эта взвесь была собрана в количестве 800 литров, выдержана при нагревании, была подвергнута обработке поверхности стеаратом натрия и подвергнута такому же процессу, как в ссылочном примере 1 для приготовления образца.

В результате анализа полученного гидротальцита его состав, как было обнаружено, оказался Mg0.7Al0.3(OH)2 (CO3)0.15•0.5H2O.

Общее содержание Fe и Mn в гидротальците было 0,028 вес.% с точки зрения металлов и удельная площадь поверхности гидротальцита, измеренная методом БЭТ, была II м/г.

Ссылочный пример 3

Продукт был получен так же, как в ссылочном примере 1, за исключением того, что использованные реактор, автоклав и резервуар для обработки поверхности были сделаны из листа углеродистой стали для сосудов среднего и нормального давления (материал SGP, JIS G3118-1977) и все транспортирующие трубы были трубами из углеродистой стали для водопровода (материал SGP, JIS G3452-1984).

В результате анализа полученного гидротальцита его состав, как было обнаружено, оказался Mg0.7Al0.3(OH)2 (CO3)0.15•0.55H2O.

Общее содержание Fe и Mn в гидротальците было 0,038 вес.% с точки зрения металлов и удельная площадь поверхности гидротальцита, измеренная методом БЭТ, была 11 м2/г.

Ссылочный пример 4

Реакция была проведена так же, как в ссылочном примере 1, используя то же оборудование, как в ссылочном примере 1, за исключением того, что ионный маточный раствор и хлорид цинка были использованы вместо очищенного насыщенного соляного раствора в качестве сырьевых материалов. То есть ионный маточный раствор (сырьевой материал N 3) поместили в резервуар контроля за концентрацией и добавили хлорид цинка (сырьевой материал N 5) и сульфат алюминия (сырьевой материал N 4), чтобы приготовить смешанный водный раствор, имеющий концентрацию Mg 1,05 моль/л, концентрацию Zn 0,42 моль/л и концентрацию Al 0,63 моль/л. После этого сульфат кальция, осажденный в резервуаре для смешения, отделили фильтрованием для получения фильтрата (A). Далее, в другой резервуар контроля за концентрацией поместили каустическую соду (сырьевой материал N 6) и добавили порошкообразный карбонат натрия (сырьевой материал N 7) и воду (сырьевой материал N 9), чтобы приготовить водный раствор (В), имеющий концентрацию NaOH 3 моль/л и концентрацию Na2CO3 0,225 моль/л.

1 литр раствора (А) и 1,4 литра раствора (В) ввели в реактор, содержащий воду, в одно и то же время, при перемешивании для гарантирования, что время пребывания было 60 минут и была получена реакционная взвесь гидротальцита (Н.Т.).

Эта реакционная взвесь была собрана в количестве 800 литров и выдержана при нагревании в автоклаве при 140oC в течение 6 часов при перемешивании. После охлаждения полученную взвесь перенесли в резервуар для обработки поверхности и нагрели до 80oC при перемешивании, небольшими порциями ввели 1,3 кг стеарата натрия (сырьевой материал N 10), растворенного в 50 литрах горячей воды, нагретой до 80oC, и результирующую смесь перемешали в течение 30 минут, чтобы закончить обработку поверхности. Твердое вещество отделили фильтрованием, промыли, вновь эмульгировали и высушили распылением, чтобы приготовить образец.

В результате анализа полученного гидротальцита, его состав, как было обнаружено, оказался Mg0.5Zn0.2Al0.2(OH)2 (CO3)0.15•0.55H2O.

Общее содержание Fe и Mn в гидротальците было 0,008 вес.% с точки зрения металлов и удельная площадь поверхности гидротальцита, измеренная методом БЭТ, была 7,1 м2/г.

Ссылочный пример 5

Гашеную известь (сырьевой материал N 8), полученную из известняка, поместили в резервуар контроля концентрации для получения взвеси, имеющей концентрацию Ca(OH)2 200 г/л. Тем временем, очищенный насыщенный соляной раствор (сырьевой материал N 2) поместили в другой резервуар контроля за концентрацией и добавили воду (сырьевой материал N 9), чтобы приготовить водный раствор, имеющий концентрацию Mg 2 моль/л. Этот водный раствор поместили в реактор и к 1 литру Mg-водного раствора небольшими порциями добавили 0,726 литра водного раствора Ca(OH)2 при перемешивании. После того как от полученной взвеси фильтрованием отделили воду и промыли водой, была добавлена вода, чтобы вновь эмульгировать взвесь, и была получена взвесь, имеющая концентрацию гидроксида магния 50 г/л. После этого к 229,4 литрам вышеупомянутой взвеси гидроксида магния были добавлены 35,1 литра хлорида цинка (сырьевой материал N 5) и 70,9 литров сульфата алюминия (сырьевой материал N 4) при перемешивании и затем небольшими порциями было введено 327,9 литра раствора каустической соды, содержащего 7,83 кг карбоната натрия и имеющего концентрацию 3 моль/л для получения перемешанной взвеси. К этой смеси добавили воду, чтобы приготовить 800 литров водного раствора, который затем был выдержан при нагревании в автоклаве при 150oC в течение 6 часов при перемешивании для получения взвеси гидротальцита. После охлаждения полученную

взвесь перенесли в резервуар для обработки поверхности и нагрели до 80oC при перемешивании, небольшими порциями ввели 0,75 кг стеарата натрия (сырьевой материал N 10), растворенного в 50 литрах горячей воды, нагретой до 80oC, и результирующую смесь перемешали в течение 30 минут, чтобы закончить обработку поверхности. Твердое вещество отделили фильтрованием, промыли, высушили в сушильном устройстве горячим воздухом и смололи, чтобы приготовить образец.

Реактор, автоклав и резервуар для обработки поверхности были сделаны из листа углеродистой стали для сосудов среднего и нормального давления (материал SGP, JIS G3118-1977) и все транспортирующие трубы были трубами из углеродистой стали для водопровода (материал SGP, JIS G3452-1984).

В результате анализа полученного гидротальцита его состав, как было обнаружено, оказался Mg0.4Zn0.3Al0.3(OH)2 (CO3)0.15•0.55H2O.

Общее содержание Fe и Mn в гидротальците было 0,058 вес.% и удельная площадь поверхности гидротальцита, измеренная методом БЭТ, была 16 м2/г.

Ссылочный пример 6

Гашеную известь (сырьевой материал N 8), полученную из известняка, поместили в резервуар контроля концентрации для получения взвеси, имеющей концентрацию Ca(OH)2 200 г/л. Тем временем, очищенный соляной насыщенный раствор (сырьевой материал N 2) поместили в другой резервуар контроля за концентрацией и добавили воду (сырьевой материал N 9), чтобы приготовить водный раствор, имеющий концентрацию Mg 2 моль/л. Этот водный раствор поместили в реактор и к 1 литру Mg водного раствора небольшими порциями добавили 0,726 литра водного раствора Ca(OH)2 при перемешивании. После того как от полученной взвеси фильтрованием отделили воду и промыли водой, была добавлена вода, чтобы вновь эмульгировать взвесь, и была получена взвесь, имеющая концентрацию гидроксида магния 100 г/л. После этого, к 295,7 литрам вышеупомянутой взвеси гидроксида магния были добавлены 17,01 кг гидроксида алюминия (сырьевой материал N 11), 11,54 кг карбоната натрия (сырьевой материал N 7), растворенные в воде, и вода (сырьевой материал N 9) при перемешивании, чтобы приготовить 800 литров перемешанной взвеси.

Эта перемешанная взвесь была затем выдержана при нагревании в автоклаве при 180oC в течение 20 часов при перемешивании для получения взвеси гидротальцита. После охлаждения полученную взвесь перенесли в резервуар для обработки поверхности, чтобы быть подвергнутой обработке перемешиванием с использованием 1,7 кг стеарата натрия тем же способом, как в ссылочном примере 1. Было использовано такое же оборудование, что и в ссылочном примере 1.

В результате анализа полученного гидротальцита его состав, как было обнаружено, оказался Mg0.7Al0.3(OH)2 (CO3)0.15•0.55H2O.

Общее содержание Fe и Mn в гидротальците было 0,048 вес.% с точки зрения металлов и удельная площадь поверхности гидротальцита, измеренная методом БЭТ, была 7 м2/г. Однако частицы гидротальцита оказались агломерированы.

Ссылочный пример 7

Очищенный насыщенный соляной раствор (сырьевой материал N 2) поместили в резервуар контроля за концентрацией и добавили сульфат алюминия (сырьевой материал N 4), чтобы приготовить смешанный водный раствор (A), имеющий концентрацию Mg 1,95 моль/л и концентрацию Al 0,847 моль/л. После этого, в другой резервуар контроля за концентрацией поместили каустическую соду (сырьевой материал N 6) и добавили порошкообразный карбонат натрия (сырьевой материал N 7) и воду, чтобы приготовить водный раствор (В), имеющий концентрацию NaOH 3 моль/л и концентрацию Na2CO3 0,23 моль/л.

1,18 литра перемешанного водного раствора (A) и 2,2 литра водного раствора (В) ввели в реактор, содержащий воду, в одно и то же время, при перемешивании для гарантирования, что время пребывания было 60 минут и была получена реакционная взвесь гидротальцита (Н.Т.). Эту реакционную взвесь перенесли в количестве 800 литров в резервуар для обработки поверхности и нагрели до 80oC при перемешивании, небольшими порциями ввели 2 кг стеарата натрия (сырьевой материал N 10), растворенного в 50 литрах горячей воды, нагретой до 80oC, и результирующую смесь перемешали в течение 30 минут, чтобы закончить обработку поверхности. Твердое вещество отделили фильтрованием, промыли, высушили в сушильном устройстве горячим воздухом и смололи, чтобы приготовить образец.

В результате анализа полученного гидротальцита его состав, как было обнаружено, оказался Mg0.7Al0.3(OH)2 (CO3)0.15•0.55H2O.

Общее содержание Fe и Mn в гидротальците было 0,004 вес.% с точки зрения металлов и удельная площадь поверхности гидротальцита, измеренная методом БЭТ, была 60 м2/г.

Было использовано такое же оборудование, как в ссылочном примере 1.

Свойства и содержание металлов в частицах гидротальцита, полученных в вышеприведенных ссылочных примерах с 1 по 7, показаны в следующей таблице 4.

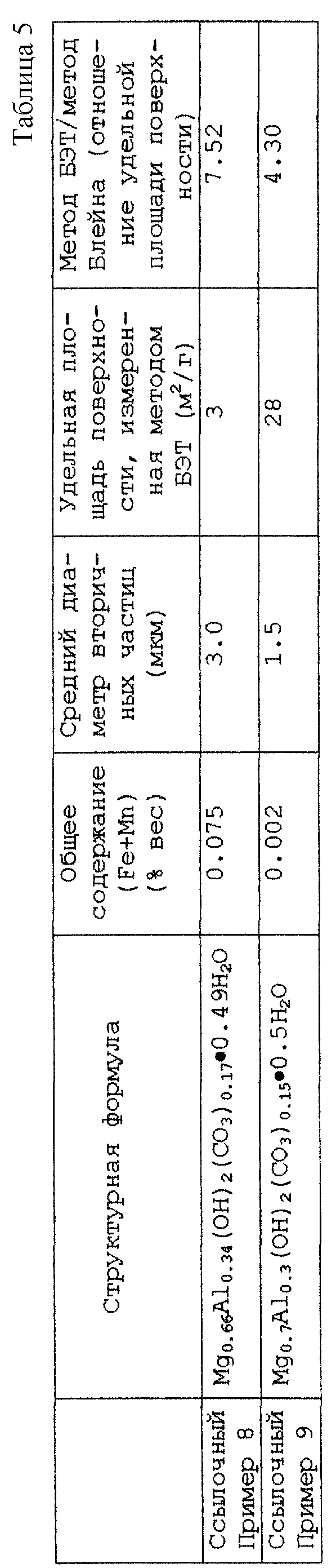

Ссылочные примеры 8 и 9

Составы и свойства частиц гидротальцита, приготовленных другим методом, показаны в следующей таблице 5.

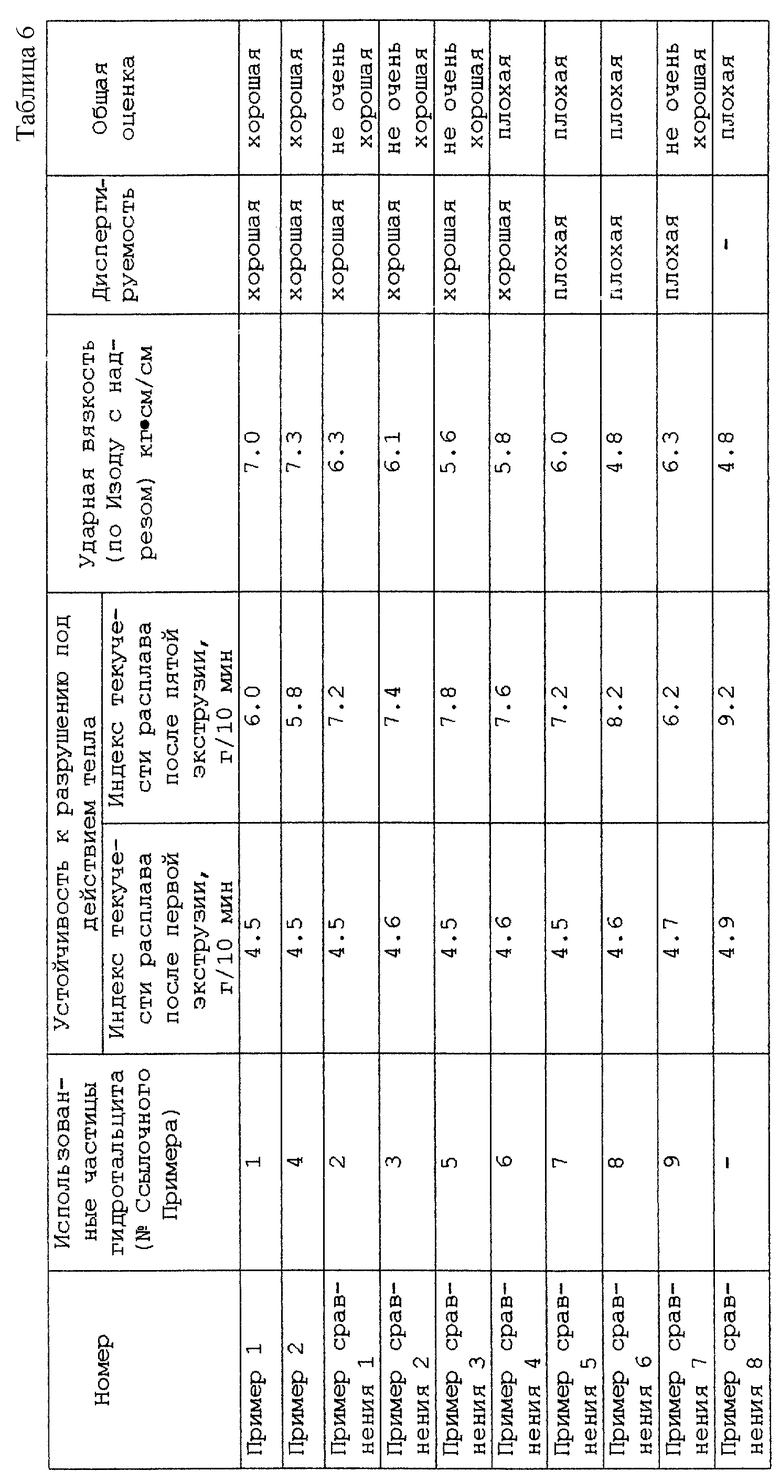

Примеры 1 и 2 и примеры сравнения от 1 по 8

Гранулы, имеющие следующий состав, были приготовлены с помощью перемешивающего экструдера при 260oC из частиц гидротальцита, полученных в вышеприведенных ссылочных примерах для получения тестовых образцов. Устойчивость к разрушению под действием тепла и ударная вязкость (по Изоду с надрезом) каждого тестового образца и диспергируемость частиц были измерены согласно следующим методам.

Устойчивость к разрушению под действием тепла: после того как каждая из вышеупомянутых гранул была перемешана одним и тем же способом и экструдирована пять раз, индекс течения расплава результирующего экструдированного продукта был измерен согласно JIS K7210 и сравнен с данными первого измерения. (Чем больше значение ИТР, тем большее разрушение происходит.)

Ударная вязкость: деталь для теста по Изод JIS K7110 была приготовлена из гранул, экструдированных пять раз из инжекционной формующей машины при 230oC для измерения ударной вязкости.

Диспергируемость: пленка в 60 мкм по толщине была сформована из вышеупомянутых гранул посредством машины для формования пленки с Т-образной пресс-формой и осмотрена визуально для оценки диспергируемости частиц гидротальцита, основываясь на трех критериях. Результаты показаны в следующей таблице 6.

Состав:

Сополимер этилена с пропиленом - 100 на сто частей смолы;

lrganox 1076 - 0,05 на сто частей смолы;

lrgafos 168 - 0,05 на сто частей смолы;

Частицы гидротальцита - 0,1 на сто частей смолы или 0 на сто частей смолы.

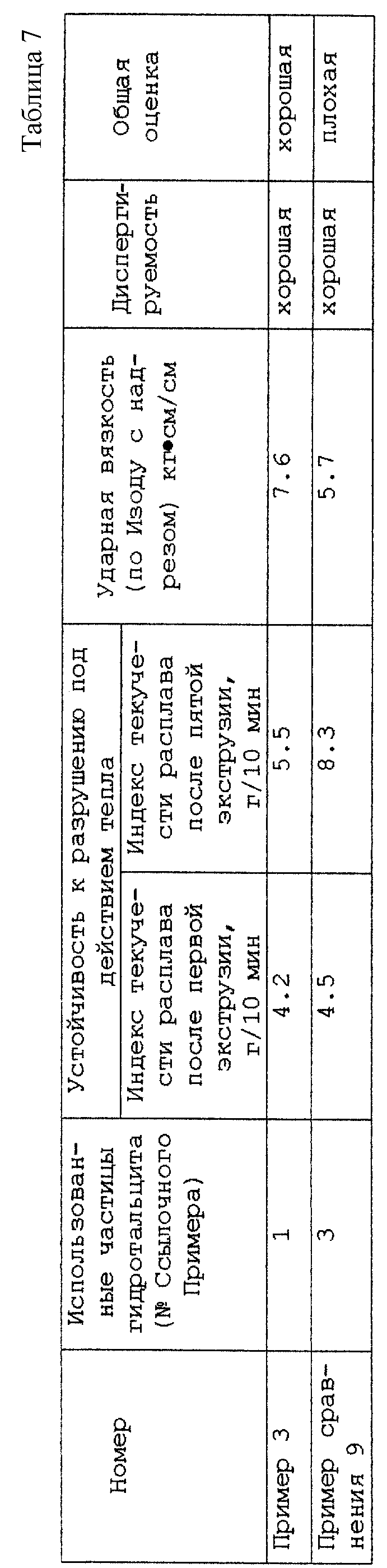

Пример 3 и пример правнения 9

Гранулы, имеющие следующий состав, были приготовлены посредством перемешивающего экструдера при 260oC из частиц гидротальцита, полученных в ссылочных примерах 1 и 3, чтобы получить тестовые образцы. Образцы, приготовленные таким же образом, как в примере 1, были измерены на устойчивость к разрушению под действием тепла, ударную вязкость и диспергируемость (см. табл. 7).

Состав:

Сополимер этилена с пропиленом 100 на сто частей смолы;

Irganox 1076 - 0,05 на сто частей смолы;

Irgafos 168 - 0,05 на сто частей смолы;

Частицы гидротальцита - 8 на сто частей смолы.

Пример 4 и примеры сравнения 10 и 11

Следующее соединение было прокатано при использовании валка при 180oC в течение 5 минут, чтобы приготовить прокатанный лист толщиной 0,7 мм. Этот лист разрезали по размеру 5 см x 8 см, поместили в печь с редуктором, нагретую до 180oC и доставали каждые 10 минут для измерения его термической устойчивости. Разрушение смолы контролировали на основании ее окраски, было измерено количество времени, прошедшего прежде, чем цвет смолы менялся на предварительно определенный черный цвет, и были оценены цвет в начальной стадии термической стабильности и диспергируемость (см. табл. 8).

Состав:

Поливинилхлорид (степень полимеризации 700) - 100 на сто частей смолы;

Стеарат кальция - 0,5 на сто частей смолы;

Стеарат цинка - 0,2 на сто частей смолы;

Дибензоилметан - 0,1 на сто частей воды;

Частицы гидротальцита - 1,5 на сто частей смолы или 0 на сто частей смолы;

Эпоксилированное соевое масло - 0,5 на сто частей смолы.

Изобретение относится к составу синтетической смолы, имеющей устойчивость к разрушению под действием тепла. Состав включает синтетическую смолу и термостабилизатор. Термостабилизатор состоит из частиц гидротальцита со средним диаметром вторичных частиц не более 2 мкм и удельной площадью поверхности 1-30 м2/г. Состав включает на 100 маc. ч. синтетической смолы 0,001-10 маc. ч. частиц гидротальцита, содержащих в качестве примесей соединение железа или соединение марганца, при общем количестве указанных металлов в частицах не более 0,02 маc. %, при этом частицы гидротальцита представлены химической структурной формулой {(Mg)y (Zn)z}1-x (Al)x (OH)2 (An-)x/n mH2O, где Аn представляет собой, по крайней мере, один анион, имеющий валентность n; х, у, z и m - величины, удовлетворяющие выражениям 0,1<х<0,5; у+z=1; 0,5<у<1; 0<z<0,5 и 0<m<1. Формованные изделия, полученные из состава, имеют превосходную устойчивость к термическому разрушению и ударную вязкость, при этом частицы гидротальцита находятся в достаточно диспергированном состоянии. 3 с. и 19 з.п. ф-лы, 8 табл.

{(Mg)y(Zn)z}1-x (Al)x (OH)2 (An-)x/n mH2O, (1)

где Аn - по крайней мере, один анион, имеющий валентность n;

x, у, z и m - величины, удовлетворяющие выражениям 0,1 < x < 0,5; y + z = 1; 0,5 < y < 1; 0 < z < 0,5 и 0 < m < 1.

0,2 ≤ х ≤ 0,4; y + z = 1; 0,7 ≤ у ≤ 1; 0 ≤ z ≤ 0,3.

{(Mg)y(Zn)z}1-x (Al)x (OH)2 (An-)x/n mH2O, (1)

где Аn - представляет собой, по крайней мере, один анион, имеющий валентность n;

х, у, z и m - величины, удовлетворяющие выражениям 0,1 < х < 0,5; y + z = 1; 0,5< у < 1; 0 < z < 0,5 и 0 < m< 1.

0,2 ≤ х ≤ 0,4; y + z = 1; 0,7 ≤ y ≤ 1; 0 ≤ z ≤ 0,3.

| US 4299759 A1, 10.11.1981 | |||

| Приспособление для автоматической подачи жидкого топлива в камеру испарения | 1959 |

|

SU129805A1 |

| ФОЙГТ И | |||

| Стабилизация синтетических полимеров против действия света и тепла | |||

| - Л.: Химия, 1972, с.155-156 | |||

| JP 63118374 А, 23.05.1988. | |||

Авторы

Даты

2001-12-27—Публикация

1998-07-02—Подача