ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к мелким частицам гидроталькита и способу их получения.

УРОВЕНЬ ТЕХНИКИ

Частицы гидроталькита были известны в течение продолжительного времени, и они обладают превосходными способностью вступать в реакцию с кислотой и способностью участвовать в анионном обмене. Используя данные свойства, частицы гидроталькита применяют в широком спектре сфер, таких как медицинские антациды, адсорбенты, нейтрализаторы для остатка катализатора смолы на полиолефиновой основе и стабилизаторы для смол на хлорной основе.

Совместно с увеличением числа случаев, в которых наночастицы обеспечивают получение новых областей применения, становится необходимой разработка частиц гидроталькита на уровне нанопорядка. Мелкие частицы на уровне нанопорядка являются неосаждающимися и высокопрозрачными и поэтому подходящими для использования в таких сферах, как косметические препараты, лекарственные средства и материалы покрытий.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Одна цель настоящего изобретения заключается в том, чтобы предложить частицы гидроталькита на уровне нанопорядка, характеризующиеся чрезвычайно малым диаметром вторичных частиц, и способ их получения. Еще одна цель настоящего изобретения заключается в том, чтобы предложить композиции смолы, содержащие частицы гидроталькита. Еще одна цель настоящего изобретения заключается в том, чтобы предложить неосаждающуюся и высокопрозрачную дисперсию, содержащую частицы гидроталькита. Данная дисперсия может быть использована для косметических препаратов, лекарственных средств и материалов покрытий.

Изобретатели настоящего изобретения провели интенсивные исследования в отношении способа получения частиц гидроталькита, характеризующихся чрезвычайно малым диаметром вторичных частиц. В результате они открыли то, что при использовании мельницы для мокрого тонкого измельчения (шаровой мельницы), использующей очень малые шарики, имеющие диаметр, не больший чем 300 мкм, получают частицы гидроталькита, характеризующиеся чрезвычайно малым средним диаметром вторичных частиц. Настоящее изобретение было сделано на основании данного открытия.

То есть настоящее изобретение представляет собой частицы гидроталькита, характеризующиеся средним диаметром вторичных частиц согласно измерению по методу динамического светорассеяния в диапазоне от 5 до 100 нм.

Настоящее изобретение также представляет собой композицию смолы, содержащую 100 массовых частей смолы и от 0,001 до 300 массовых частей частиц гидроталькита, характеризующихся средним диаметром вторичных частиц согласно измерению по методу динамического светорассеяния в диапазоне от 5 до 100 нм.

Настоящее изобретение, кроме того, представляет собой дисперсию, содержащую 100 массовых частей воды и от 0,1 до 100 массовых частей частиц гидроталькита, характеризующихся средним диаметром вторичных частиц в диапазоне от 5 до 100 нм.

Настоящее изобретение, кроме того еще, представляет собой способ получения частиц гидроталькита, характеризующихся средним диаметром вторичных частиц согласно измерению по методу динамического светорассеяния в диапазоне от 5 до 100 нм, включающий мокрое размалывание суспензии частиц гидроталькита, характеризующихся средним диаметром вторичных частиц в диапазоне от 0,1 до 10 мкм, при использовании шариков, имеющих диаметр в диапазоне от 15 до 300 мкм.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

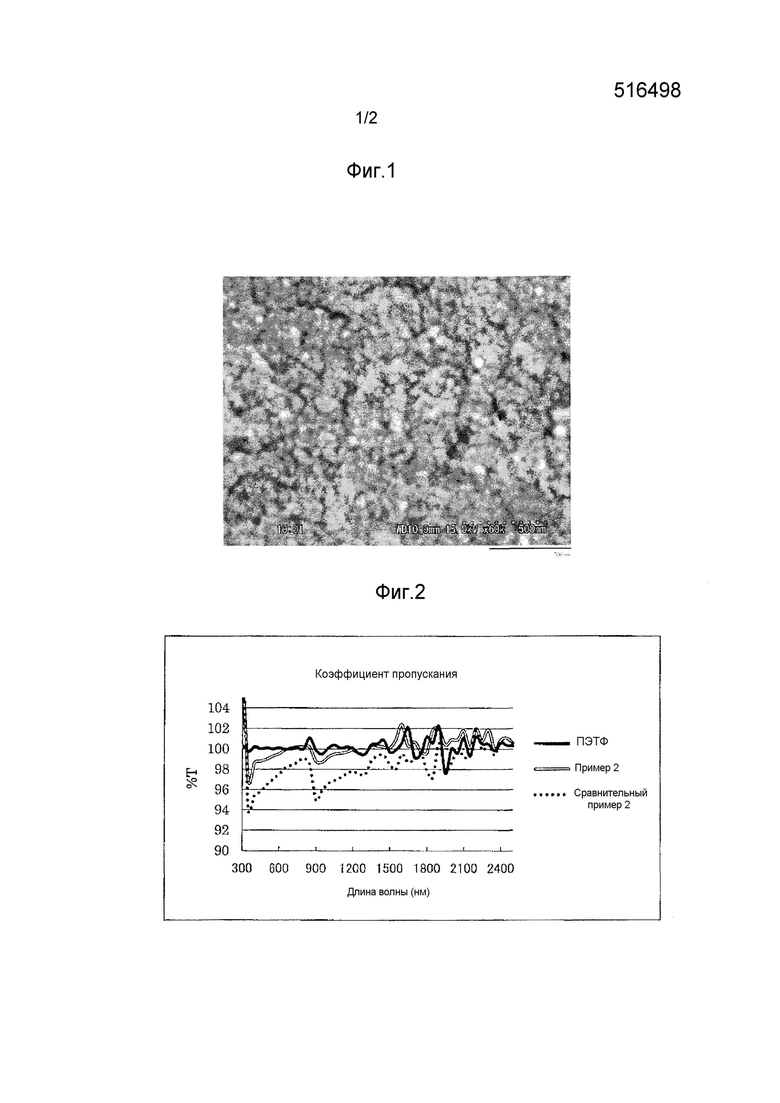

Фиг. 1 демонстрирует полученную по методу СЭМ микрофотографию настоящего изобретения (пример 1);

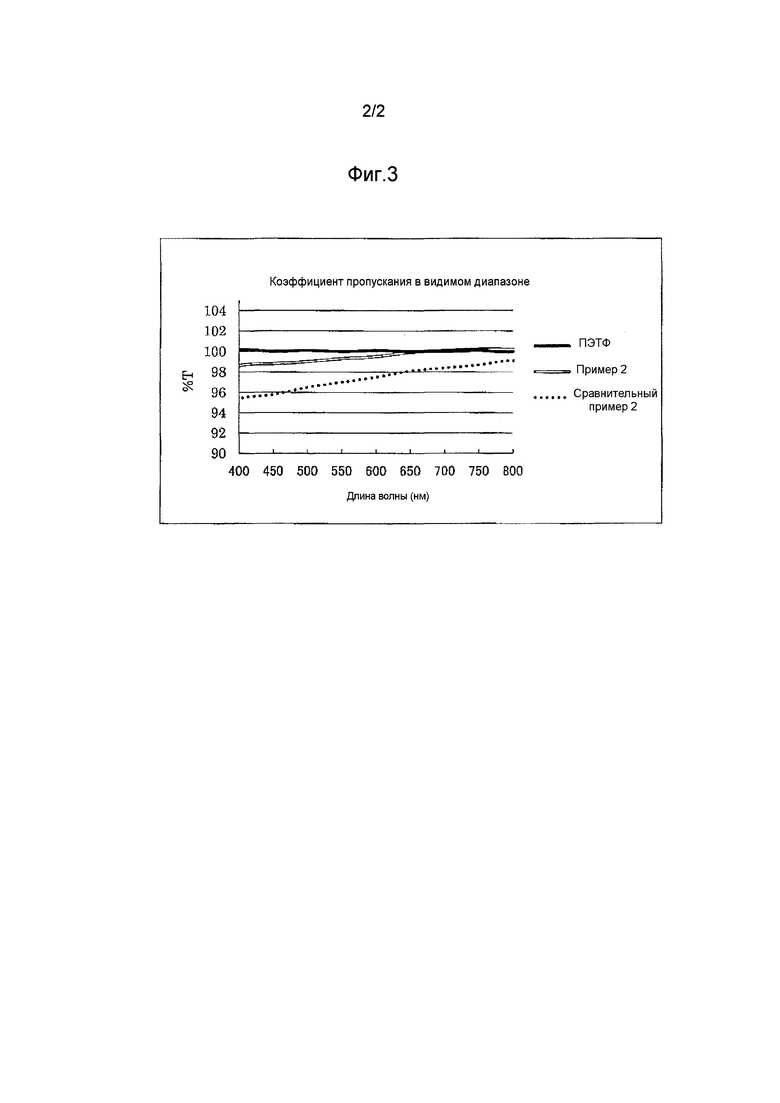

Фиг. 2 демонстрирует коэффициенты пропускания из примера 2 и сравнительного примера 2; и

Фиг. 3 демонстрирует коэффициенты пропускания в видимом диапазоне из примера 2 и сравнительного примера 2.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

<Частицы гидроталькита>

Частицы гидроталькита согласно настоящему изобретению характеризуется средним диаметром вторичных частиц согласно измерению по методу динамического светорассеяния в диапазоне от 5 до 100 нм, предпочтительно от 5 до 50 нм, более предпочтительно от 5 до 20 нм.

Несмотря на отсутствие каких-либо конкретных ограничений, накладываемых на состав частиц гидроталькита настоящего изобретения, предпочтительными являются частицы, имеющие состав, описывающийся следующей далее формулой (1).

[M1 2+]y1(M2 2+)y2]1-xMx 3+(OH)2An- x/n·mH2O (1)

В представленной выше формуле М1 2+ представляет собой, по меньшей мере, один двухвалентный металл, выбираемый из двухвалентных металлов, таких как Mg, Zn, Ca, Sr, Cu, Fe, Mn, Co, Ni, Sn, Pb, Cd и Ва.

М3+ представляет собой, по меньшей мере, один трехвалентный металл, такой как Al или Fe.

An- представляет собой n-валентный анион. Примеры аниона включают ион хлора, ион карбоната и ион органической кислоты.

Х, у1, у2 и m представляют собой положительные числа, описывающиеся следующими далее выражениями.

0<x≤0,5

0,5≤y1+y2<1

0≤m<2

В представленной выше формуле (1) предпочтительно М1 2+ представляет собой Mg и/или Zn, а М3+ представляет собой Al.

Поскольку частицы гидроталькита настоящего изобретения характеризуются малым диаметром вторичных частиц, они могут быть использованы в качестве медицинского антацида, относящегося к типу суспензии или золя, который является неосаждающимся и высокопрозрачным, материала покрытия, косметического препарата, адсорбента, нейтрализатора для остатка катализатора смолы на полиолефиновой основе или стабилизатора для смол на хлорной основе.

Обработка поверхности

Хотя имеется возможность перемешивания частиц гидроталькита, использующихся в настоящем изобретении, с синтетической смолой в том виде, как есть, частицы перед использованием могут быть подвергнуты обработке при использовании агента для обработки поверхности.

Агент для обработки поверхности предпочтительно представляет собой, по меньшей мере, одно соединение, выбираемое из группы, состоящей из высших жирных кислот, сернокислотных сложных эфиров высшего спирта, титанатных аппретов, силановых аппретов, алюминатных аппретов, сложных эфиров, полученных из многоатомного спирта и жирной кислоты, фосфорнокислотных сложных эфиров и анионных поверхностно-активных веществ.

Высшие жирные кислоты включают высшие жирные кислоты, содержащие 10 и более атомов углерода, такие как стеариновая кислота, эруковая кислота, пальмитиновая кислота, лауриновая кислота и бегеновая кислота. Также могут быть использованы соли, полученные из щелочных металлов и данных высших жирных кислот.

Сернокислотные сложные эфиры высшего спирта включают сернокислотные сложные эфиры стеарилового спирта и сернокислотные сложные эфиры олеилового спирта.

Титанатные аппреты включают изопропилтриизостеароилтитанат, изопропилтрис(диоктилпирофосфат)титанат, изопропилтри(N-аминоэтиламиноэтил)титанат и изопропилтридецилбензолсульфонилтитанат.

Силановые аппреты включают винилэтоксисилан, винилтрис(2-метоксиэтокси)силан, гамма-метакрилоксипропилтриметоксисилан, гамма-аминопропилтриметоксисилан, бета(3,4-эпоксициклогексил)этилтриметоксисилан, гамма-глицидоксипропилтриметоксисилан и гамма-меркаптопропилтриметоксисилан.

Алюминатные аппреты включают диизопропилат ацетоалкоксиалюминия.

Сложные эфиры, полученные из многоатомного спирта и жирной кислоты, включают глицеринмоностеарат и глицеринмоноолеинат.

Фосфорнокислотные сложные эфиры включают сложные моноэфиры и сложные диэфиры, полученные из орто-фосфорной кислоты и олеилового спирта, и их смеси и сложные моноэфиры и сложные диэфиры, полученные из орто-фосфорной кислоты и стеарилового спирта, и их смеси. Также могут быть использованы полученные при использовании кислот и щелочных металлов соли и аминовые соли данных сложных эфиров.

Анионные поверхностно-активные вещества включают соли, полученные из сернокислотного сложного эфира и полиэтиленгликолевого простого эфира, связанные при использовании амида соли сернокислотных сложных эфиров, связанные при использовании сложного эфира соли сернокислотных сложных эфиров, связанные при использовании сложного эфира сульфонаты, связанные при использовании амида соли сульфоновых кислот, связанные при использовании простого эфира соли сульфоновых кислот, связанные при использовании простого эфира соли алкиларилсульфоновой кислоты, связанные при использовании сложного эфира соли алкиларилсульфоновой кислоты и связанные при использовании амида соли алкиларилсульфоновой кислоты.

Для нанесения на поверхности мелких частиц гидроталькита покрытия из вышеупомянутого агента для обработки поверхности могут быть использованы мокрый или сухой способы, сами по себе известные. Например, в мокром способе агент для обработки поверхности в форме жидкости или эмульсии добавляют к суспензии мелких частиц гидроталькита и механически полностью перемешивают с частицами при температуре вплоть до приблизительно 100°С. В сухом способе агент для обработки поверхности в форме жидкости, эмульсии или твердого вещества добавляют к мелким частицам гидроталькита во время их полного перемешивания при использовании смесителя, такого как смеситель Henschel, в целях полного перемешивания с частицами при нагревании или без нагревания.

Количество добавляемого агента для обработки поверхности в случае может быть выбрано подходящим для использования образом, но предпочтительно является не большим чем 10% (масс.) в рассеете на массу частиц гидроталькита.

Подходящим для использования образом по мере надобности выбирают прополаскивание, дегидратацию, гранулирование, высушивание, размалывание и рассеивание и проводят их для частиц гидроталькита, подвергнутых обработке поверхности, в целях получения конечного продукта.

<Композиция смолы>

Композиция смолы настоящего изобретения содержит 100 массовых частей смолы и от 0,001 до 100 массовых частей, предпочтительно от 0,01 до 20 массовых частей, более предпочтительно от 0,1 до 10 массовых частей, частиц гидроталькита.

Смолой предпочтительно является термопластическая смола. Примеры термопластической смолы включают олефиновые (α-олефиновые) полимеры и сополимеры, содержащие от 2 до 8 атомов углерода, такие как полиэтилен, полипропилен, сополимер этилена-пропилена, полибутен и поли(4-метилпентен-1), сополимеры данных олефинов, содержащих от 2 до 8 атомов углерода, и диенов, сополимер этилена-акрилата, полистирол, смолу АБС, смолу ААС, смолу АС, смолу МБС, смолу сополимера этилена-винилхлорида, смолу сополимера этилена-винилацетата, смолу привитого полимера этилена-винилхлорида-винилацетата, винилиденхлорид, поливинилхлорид, хлорированный полиэтилен, хлорированный полипропилен, сополимер винилхлорида-пропилена, винилацетатную смолу, феноксисмолу, полиацеталь, полиамид, полиимид, поликарбонат, полисульфон, полифениленоксид, полифениленсульфид, полиэтилентерефталат, полибутилентерефталат и метакриловую смолу.

В качестве полиолефинов перечисляются смолы на полипропиленовой основе, такие как полипропиленовый гомополимер и сополимер этилена-пропилена, смолы на полиэтиленовой основе, такие как полиэтилен высокой плотности, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полиэтилен сверхнизкой плотности, ЭВА (смола этилена-винилацетата), ЭЭА (смола этилена-этилакрилата), ЭМА (смола сополимера этилена-метилакрилата), ЭАА (смола сополимера этилена-акриловой кислоты) и сверхвысокомолекулярный полиэтилен и олефиновые (α-этиленовые) полимеры и сополимеры, содержащие от 2 до 6 атомов углерода, такие как полибутен и поли(4-метилпентен-1). В их числе в особенности подходящими для использования в композиции настоящего изобретения являются полиэтилен, полипропилен, полибутен, поли(4-метилпентен-1) и их сополимеры. Несмотря на содержание данными полиолефинами галогена, произведенного от катализатора полимеризации, композиция настоящего изобретения является чрезвычайно эффективной в отношении теплового старения, обусловленного галогеном.

Кроме того, также могут быть использованы термооотверждающиеся смолы, такие как эпоксисмола, фенольная смола, меламиновая смола, смола ненасыщенного сложного полиэфира, алкидная смола и мочевиновая смола.

Также могут быть использованы синтетические каучуки, такие как галогенсодержащие каучуки, в том числе ЭПДМ, бутилкаучук, изопреновый каучук, СБК, НБК, хлорсульфированный полиэтилен, фторкаучук, бромированный бутилкаучук и эпихлоргидриновый каучук.

Смола предпочтительно представляет собой полиолефин, поливинилхлорид, поливиниловый спирт (ПВС) или каучук.

При получении композиции смолы на средства перемешивания мелких частиц гидроталькита и смолы каких-либо конкретных ограничений не накладывают. Например, по возможности для наиболее однородного перемешивания мелких частиц гидроталькита отдельно с другим смешиваемым материалом смолы или с синтетической смолой могут быть использованы те же самые средства, что и обычно использующиеся известные средства перемешивания стабилизатора и наполнителя с данными смолами. Например, для перемешивания частиц гидроталькита используют известные средства перемешивания, такие как ленточный смеситель, высокоскоростной смеситель, замесочная машина, гранулятор или экструдер, или добавляют суспензию агента теплового старения, содержащего мелкие частицы гидроталькита в качестве эффективного компонента, и смешивают с суспензией после полимеризации при перемешивании и высушивают.

Композиция смолы настоящего изобретения может быть перемешана с другими обычно использующимися добавками при добавлении к вышеупомянутым компонентам. Добавки включают антиоксидант, ингибитор, защищающий от воздействия ультрафиолетового излучения, антистатик, пигмент, пенообразователь, пластификатор, наполнитель, армирующий наполнитель, органический галогенсодержащий антипирен, сшиватель, оптический стабилизатор, абсорбент ультрафиолетового излучения, смазку, другие неорганические и органические термостабилизаторы и воду.

<Формованное изделие>

Настоящее изобретение включает формованное изделие, полученное в результате формования вышеупомянутой композиции смолы.

<Дисперсия>

Дисперсия настоящего изобретения содержит 100 массовых частей воды и от 0,01 до 100 массовых частей частиц гидроталькита, характеризующихся средним диаметром вторичных частиц согласно измерению по методу динамического светорассеяния в диапазоне от 5 до 100 нм. Уровень содержания частиц гидроталькита предпочтительно находится в диапазоне от 0,1 до 50 массовых частей, более предпочтительно от 1 до 20 массовых частей, в расчете на 100 массовых частей воды. Дисперсия настоящего изобретения является неосаждающейся и превосходной с точки зрения прозрачности и может быть использована для лекарственного средства (такого как антациды и железосодержащие препараты), косметических препаратов (таких как агенты светорассеяния и абсорбенты УФ-излучения) и материалов покрытий (противокоррозионного средства).

Дисперсия настоящего изобретения предпочтительно содержит диспергатор. В качестве диспергатора используют гексаметафосфат натрия. Уровень содержания диспергатора предпочтительно находится в диапазоне от 3 до 30 массовых частей, более предпочтительно от 5 до 20 массовых частей, намного более предпочтительно от 5 до 10 массовых частей, в расчете на 100 массовых частей частиц гидроталькита. В случае содержания в дисперсии диспергатора агломерирование частиц гидроталькита будет подавлено, и средний диаметр вторичных частиц для частиц гидроталькита может быть выдержан малым в течение продолжительного периода времени.

<Способ получения частиц гидроталькита>

Частицы гидроталькита настоящего изобретения могут быть получены в результате мокрого размалывания суспензии материала исходного сырья для частиц гидроталькита, характеризующихся средним диаметром вторичных частиц в диапазоне от 0,2 до 10 мкм, при использовании шариков, имеющих средний диаметр в диапазоне от 15 до 300 мкм.

Суспензия материала исходного сырья содержит гидроталькит и среду. Среда представляет собой воду или органический растворитель. Примеры органического растворителя включают ароматические углеводороды, такие как толуол и ксилол, алифатические углеводороды, такие как гексан, циклогексан и гептан, сложные эфиры, такие как этилацетат и н-бутилацетат, спирты, такие как этиленгликоль, бутилцеллозольв, изопропанол, н-бутанол, этанол и метанол, кетоны, такие как ацетон, метилэтилкетон, метилизобутилкетон и циклогексанон, простые эфиры, такие как тетрагидрофуран и диоксан, амиды, такие как диметилацетамид и диметилформамид, галогеновые соединения, такие как хлороформ, метиленхлорид и тетрахлорид углерода, диметилсульфоксид, нитробензол и смеси из двух и более их представителей. Кроме того, по мере надобности может быть использован интенсификатор помола (диспергатор), такой как полиол.

Средний диаметр вторичных частиц гидроталькита, содержащегося в суспензии материала исходного сырья, находится в диапазоне от 0,1 до 10 мкм, предпочтительно от 0,2 до 5 мкм. Средний диаметр вторичных частиц измеряют по методу лазерного дифракционного рассеяния. Уровень содержания частиц гидроталькита в суспензии предпочтительно находится в диапазоне от 0,1 до 50 массовых частей, более предпочтительно от 1 до 20 массовых частей, в расчете на 100 массовых частей среды.

Средний диаметр шариков, использующихся для мокрого размалывания в шаровой мельнице, находится в диапазоне от 15 до 300 мкм, предпочтительно от 15 до 100 мкм, более предпочтительно от 30 до 50 мкм. Материал шариков представляет собой стекло, оксид алюминия, диоксид циркония, циркон, сталь или диоксид титана.

В качестве аппаратуры, использующейся для мокрого размалывания в шаровой мельнице, может быть использована перемешиваемая шаровая мельница, относящаяся к мокрому типу, для размалывания частиц гидроталькита, содержащихся в суспензии, в результате смешивания и перемешивания шариков и суспензии при вращении ротора. Перемешиваемая шаровая мельница, относящаяся к мокрому типу, имеет ротор, который фиксируется на валу в корпусе и перемешивает шарики и суспензию, заполняющие корпус. Предпочтительно она также имеет сепаратор, который фиксируется на валу в корпусе для совместного вращения с валом, в целях отделения суспензии, имеющей низкую удельную плотность, от шариков, имеющих высокую удельную плотность, в результате действия центробежной силы. Шарики в общем случае заполняют корпус в диапазоне от 60 до 80% (насыпной объем) от эффективного объема корпуса для функционирования. Вращение ротора предпочтительно находится в диапазоне от 4000 до 5000 об/мин.

В качестве перемешиваемой шаровой мельницы, относящейся к мокрому типу, предпочтительным является устройство Ultra Apex Mill UAM-015 1170 от компании Kotobuki Industries Co., Ltd.. Вследствие действия устройства Ultra Centri-separator устройство Ultra Apex Mill делает возможным использование микрошариков, имеющих диаметр, составляющий 0,05 мм и менее, так что становится возможным размалывание в нанообласти. К частицам гидроталькита может быть приложено воздействие оптимальной силы диспергирования в результате перемешивания шариков системой оси ротора, так что предотвращается повторное агломерирование при разрушении частиц в нанообласти, и возможными являются высокое диспергирование и точное диспергирование.

ПРИМЕРЫ

Следующие далее примеры предлагаются для дополнительного иллюстрирования настоящего изобретения. Величина ч./сто ч. смолы представляет собой значение, выраженное в массовых частях, для каждой добавки в расчете на 100 массовых частей смолы.

По следующим далее методам в примерах проводили измерения для (а) среднего диаметра вторичных частиц, (b) полученной по методу СЭМ микрофотографии и (с) коэффициента пропускания.

(а) Средний диаметр вторичных частиц

Его измеряли при использовании устройства ELSZ-2 (метод динамического светорассеяния: метод динамического/электрофоретического светорассеяния) от компании Otsuka Electronics Co., Ltd.. Суспензию гидроталькита измеряли по истечении 5 минут ультразвуковой обработки.

(b) Полученная по методу СЭМ микрофотография

Использовали устройство S-3000N от компании Hitachi High-Technologies Corporation. Образец получали в результате прикапывания суспензии гидроталькита на ступени по истечении 10 минут от наблюдаемой ультразвуковой обработки.

(с) Коэффициент пропускания света

Использовали спектрофотометр U-4100 от компании Hitachi High-Technologies Corporation. Коэффициент пропускания для образца измеряли на основании 100%-ного коэффициента пропускания для ПЭТФ.

Пример 1

(Синтез частиц гидроталькита)

Получали перемешанный водный раствор хлорида магния, имеющего концентрацию 1,03 моль/л, и сульфата алюминия, имеющего концентрацию 0,239 моль/л, (раствор А), водный раствор карбоната натрия, имеющего концентрацию 0,753 моль/л, (раствор В) и водный раствор гидроксида натрия, имеющего концентрацию 3,39 Н, (раствор C). После этого раствор А, раствор В и раствор С при использовании дозирующего насоса нагнетали в реакционную емкость при расходе, который обеспечивал получение объемного соотношения раствор А: раствор В 4,5:1, и проводили реакцию при 40°С при одновременном выдерживании значения рН реакционного раствора в диапазоне от 9,3 до 9,6 при использовании раствора С в целях получения осадка. После фильтрования и промывания реакционный раствор повторно эмульгировали при использовании воды ионного обмена для получения суспензии гидроталькита в качестве материала исходного сырья. Уровень содержания гидроталькита в полученной суспензии гидроталькита составлял 5,6%(масс.). Полученные частицы гидроталькита описывались следующей далее рецептурой и характеризовались средним диаметром вторичных частиц 0,99 мкм.

Состав: Mg4,3Al2(OH)12,6(CO)3·3,5H2O

Мокрое размалывание

0,4 кг воды ионного обмена добавляли к 1,0 кг полученной суспензии гидроталькита из примера 1 для ее разбавления в целях получения уровня содержания гидроталькита в суспензии гидроталькита 4,0% (масс.). Разбавленную суспензию гидроталькита подвергали мокрому размалыванию в результате добавления шариков диоксида циркония, имеющих диаметр шариков 50 мкм, при использовании устройства UAM-015 1170 для получения суспензии дисперсного гидроталькита. Устройство UAM-015 1170 функционировало при числе оборотов ротора 4325 об./мин и расходе суспензии 9,6 л/час.

Результат измерения среднего диаметра вторичных частиц для полученных мелких частиц гидроталькита продемонстрирован в таблице 1. Полученная по методу СЭМ микрофотография для дисперсного гидроталькита продемонстрирована на фиг. 1. В таблице 1 продемонстрирован средний диаметр вторичных частиц для частиц гидроталькита после ультразвукового диспергирования суспензии дисперсного гидроталькита и оставления ее в покое на один день.

Пример 2

0,16 г гексаметафосфата натрия добавляли в качестве диспергатора к 80 г суспензии дисперсного гидроталькита (уровень содержания частиц гидроталькита 3,2 г) из примера 1 для получения суспензии, содержащей диспергатор. Уровень содержания гидроталькита в суспензии гидроталькита составлял 3,99% (масс.) согласно рассчитанному значению, но 3,82% (масс.) согласно фактической измеренной величине.

Результаты измерений среднего диаметра вторичных частиц для полученных мелких частиц гидроталькита и среднего диаметра вторичных частиц по истечении одного дня после проведения ультразвуковой обработки продемонстрированы в таблице 1.

Сравнительный пример 1

Гидроталькит, характеризующийся средним диаметром вторичных частиц 0,225 мкм, (DHT-4H от компании Kyowa Chemical Industry Co., Ltd.) подвергали повторному эмульгированию при использовании воды ионного обмена до концентрации 4,0% (масс.). В качестве диспергатора к 80 г подвергнутой повторному эмульгированию суспензии (уровень содержания частиц гидроталькита 3,2 г) добавляли 0,16 г гексаметафосфата натрия для получения суспензии, содержащей диспергатор. Уровень содержания гидроталькита в суспензии гидроталькита составлял 3,78% (масс.) в качестве фактической измеренной величины.

Пример 3

Соотношение компонентов смеси для смолы

Соотношение компонентов смеси представляет собой нижеследующее.

Получение формованного изделия

Использовали растворимый в воде глянцевый лак от компании Kanpe Hapio Co., Ltd. (компоненты: акриловая смола (показатель преломления 1,49), органический растворитель, вода). 13 г суспензии, полученной в примере 2, (0,497 г частиц гидроталькита) перемешивали с 5,44 г лака (2,480 г акриловой смолы) и подвергали ультразвуковому диспергированию в течение 3 минут для получения материала покрытия.

1 мл материала покрытия отливали поверх листа из ПЭТФ, имеющего толщину 125 мкм, и высушивали в естественных условиях в течение одной ночи для получения формованного изделия. Толщина формованного изделия находилась в диапазоне от 80 до 120 мкм. Измерили коэффициент пропускания для полученного формованного изделия. Формованное изделие характеризовалось коэффициентом пропускания, не меньшим чем 98%, было визуально не помутневшим, прозрачным и бесцветным и не содержало каких-либо агломератов. Формованное изделие настоящего изобретения характеризовалось высокой прозрачностью.

Сравнительный пример 2

Формованное изделие изготавливали при использовании частиц гидроталькита из сравнительного примера 1 в тех же самых условиях, что и в примере 1. Для изготовленного образца измерили коэффициент пропускания. Хотя коэффициент пропускания был не меньшим чем 95%, формованное изделие было визуально помутневшим, и наблюдались агломераты.

Эффект от изобретения

Частицы гидроталькита настоящего изобретения характеризовались чрезвычайно малым средним диаметром вторичных частиц в диапазоне от 5 до 100 нм. В случае перемешивания частиц со смолой будут получать формованное изделие, характеризующееся высоким коэффициентом прозрачности. Даже в случае очень низкого уровня содержания частиц получают их эффект. Кроме того, поскольку частицы имеют небольшой размер, они характеризуются превосходными технологичностью во время формования и эффективностью обработки вследствие улучшения свойства прохождения через фильтр. Кроме того, они демонстрируют превосходный эффект в качестве медицинского антацида, адсорбента, нейтрализатора для остатка катализатора смолы на полиолефиновой основе или стабилизатора для смол на хлорной основе даже в случае их добавления в малых количествах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛУЧШЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ЧАСТИЦ СОДЕРЖАЩЕГО КАРБОНАТ КАЛЬЦИЯ МАТЕРИАЛА | 2015 |

|

RU2658409C1 |

| СПОСОБ УЛУЧШЕНИЯ РЕОЛОГИЧЕСКИХ СВОЙСТВ ВОДНОЙ СУСПЕНЗИИ ПИГМЕНТА, ДИСПЕРГАТОРА И ЕГО ПРИМЕНЕНИЕ | 2009 |

|

RU2520485C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО GCC С ВЫСОКИМИ СВЕТОРАССЕИВАЮЩИМИ СВОЙСТВАМИ И ВЫСОКИМ СОДЕРЖАНИЕМ ТВЕРДОГО ВЕЩЕСТВА | 2016 |

|

RU2663765C1 |

| КОМПОЗИЦИЯ ГИДРОТАЛЬКИТА И СИНТЕТИЧЕСКОЙ СМОЛЫ | 2005 |

|

RU2389688C2 |

| КОМПОЗИТЫ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ МИКРОЧАСТИЦ И НАНОЧАСТИЦ КАРБОНАТА КАЛЬЦИЯ | 2007 |

|

RU2448995C2 |

| ВОДНЫЙ СУСПЕНЗИОННЫЙ КОНЦЕНТРИРОВАННЫЙ СОСТАВ, СОДЕРЖАЩИЙ САФЛУФЕНАЦИЛ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ БОРЬБЫ С НЕЖЕЛАТЕЛЬНОЙ РАСТИТЕЛЬНОСТЬЮ | 2010 |

|

RU2547433C2 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ | 2015 |

|

RU2665340C1 |

| ДИСПЕРГАТОР ДЛЯ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ, ВИНИЛХЛОРИДНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2583156C2 |

| КОМПОЗИЦИЯ АРОМАТИЧЕСКОЙ ПОЛИКАРБОНАТНОЙ СМОЛЫ И ФОРМОВАННОЕ ИЗ НЕЕ ИЗДЕЛИЕ | 2009 |

|

RU2467038C2 |

| ТОНЕР, СПОСОБ ИЗГОТОВЛЕНИЯ ТОНЕРА И СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2011 |

|

RU2538487C2 |

Настоящее изобретение относится к дисперсии из мелких частиц гидроталькита, а также к способу их получения. Дисперсия содержит 100 мас.ч. воды и от 0,1 до 100 мас.ч. частиц гидроталькита, характеризующихся средним диаметром вторичных частиц согласно измерению по методу динамического светорассеяния в диапазоне от 5 до 100 нм. При этом способ получения частиц гидроталькита включает мокрое размалывание суспензии частиц гидроталькита, характеризующихся средним диаметром вторичных частиц от 0,1 до 10 мкм, с использованием шариков, имеющих диаметр от 15 до 300 мкм. Технический результат изобретения заключается в получении частиц с чрезвычайно малым средним диаметром вторичных частиц, а также в получении неосаждающейся дисперсии с превосходной прозрачностью. 2 н. и 6 н.п. ф-лы, 3 ил., 1 табл., 5 пр.

1. Дисперсия, содержащая 100 мас.ч. воды и от 0,1 до 100 мас.ч. частиц гидроталькита, характеризующихся средним диаметром вторичных частиц согласно измерению по методу динамического светорассеяния в диапазоне от 5 до 100 нм.

2. Способ получения частиц гидроталькита, характеризующихся средним диаметром вторичных частиц согласно измерению по методу динамического светорассеяния в диапазоне от 5 до 100 нм, включающий мокрое размалывание суспензии частиц гидроталькита, характеризующихся средним диаметром вторичных частиц от 0,1 до 10 мкм, с использованием шариков, имеющих диаметр от 15 до 300 мкм.

3. Способ по п. 2, где суспензия содержит частицы гидроталькита в количестве от 0,1 до 50 мас.ч. в расчете на 100 мас.ч. среды.

4. Способ по п. 3, где среда представляет собой воду.

5. Способ по п. 2, где средний диаметр шариков составляет от 15 до 100 мкм.

6. Способ по п. 2, дополнительно включающий стадию добавления диспергатора.

7. Способ по п. 6, где диспергатор добавляют в количестве от 3 до 30 мас.ч. в расчете на 100 мас.ч. частиц гидроталькита.

8. Способ по п. 6, где диспергатор представляет собой гексаметафосфат натрия.

| Madhurjya Modhur Borgohain et al., Studies on a nanocomposite solid polymer electrolyte with hydrotalcite as a filler, Solid State Ionics, vol.181, is.21-22, 2010;СА 2792054 А1, 15.09.2011 | |||

| КОМПОЗИЦИЯ ГИДРОТАЛЬКИТА И СИНТЕТИЧЕСКОЙ СМОЛЫ | 2005 |

|

RU2389688C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИОЛЕФИНОВЫХ НАНОКОМПОЗИТОВ | 2003 |

|

RU2360933C2 |

Авторы

Даты

2016-10-20—Публикация

2013-03-25—Подача