Изобретение относится к устройствам для резки, разделки и обработки различных минеральных материалов, металлов и композиционных материалов с помощью перегретой динамической газовой струи.

В настоящее время известны принципиальные технические решения в этой области, наиболее представительным и наиболее близким из которых является устройство для резки и разделки материалов, содержащее корпус в виде удлиненного полого цилиндра, в котором размещена камера газообразования, снабженная двойной рубашкой, расположенной коаксиально снаружи камеры и образующей вокруг наружной стенки камеры газообразования два кольцевых зазора для подачи по полости одного из них хладагента, а по полости другого зазора, соединенного с полостью камеры газообразования, - одного из топливных компонентов, магистрали подачи топливных компонентов и хладагента, связанный с камерой газообразования рабочий насадок, имеющий, по меньшей мере, одно рабочее сопло, ось которого совпадает с осью рабочего насадка, для истечения из него рабочего тела на обрабатываемый материал (а. с. СССР 209368, Е 21 А 37/16, 1968).

Существенными и очевидными недостатками этого устройства является низкая производительность и незначительная эффективность при резке, разделке и обработке объекта, содержащего в своей структуре композиции из двух и более разнородных материалов, - такой материал требует оперативного выбора режимов и параметров операций воздействия на него истекающей струей рабочего тела, что возможно обеспечить только эффективной мобильной конструктивной схемой устройства, которой не обладает известное устройство, что и определяет его очевидные и существенные недостатки.

Технической задачей и результатом данного изобретения является увеличение производительности и эффективности устройства при выполнении технологических операций на материалах, структура которых составлена из разнородных материалов, за счет выполнения этого устройства с мобильной и эффективной конструкцией его узлов.

Указанный технический результат в изобретении достигается за счет того, что устройство для резки и разделки материалов, содержащее корпус в виде удлиненного полого цилиндра, в котором размещена камера газообразования, снабженная двойной рубашкой, расположенной коаксиально снаружи камеры и образующей вокруг наружной стенки камеры газообразования два кольцевых зазора для подачи по полости одного из них хладагента, а по полости другого зазора, соединенного с полостью камеры газообразования, - одного из топливных компонентов, магистрали подачи топливных компонентов и хладагента, связанный с камерой газообразования рабочий насадок, имеющий, по меньшей мере, одно рабочее сопло, ось которого совпадает с осью рабочего насадка, для истечения из него рабочего тела на обрабатываемый материал, при этом полость кольцевого зазора, примыкающая к стенке камеры газообразования, предназначена для подачи в нее хладагента, а полость наружного кольцевого зазора - для подачи одного из топливных компонентов, при этом камера газообразования имеет профиль, выполненный по винтовой спирали переменного шага винта, а соединенный с этой камерой рабочий насадок имеет дополнительные сопла, соединенные с полостью кольцевого зазора для хладагента и расположенные снаружи и вокруг рабочего сопла, причем оси дополнительных сопел ориентированы под углом 15-45o к оси рабочего насадка.

При этом дополнительные сопла образуют кольцевое сопло вокруг рабочего сопла.

А на корпусе устройства закреплен сменный кожух для предотвращения разброса разрушаемых частиц материала по площади обрабатываемого участка.

Причем сечение дополнительных сопел выбирают при соотношении их сечения к сечению рабочего сопла как 1: 1-2: 1.

Такое принципиальное конструктивное выполнение устройства для резки и разделки материалов позволяет существенно повысить его тактико-технические характеристики, включая повышение его производительности, мобильности смены параметров и режимов операций воздействия на обрабатываемый материал.

Описываемое устройство для резки и разделки материалов раскрывается далее на чертежах, где:

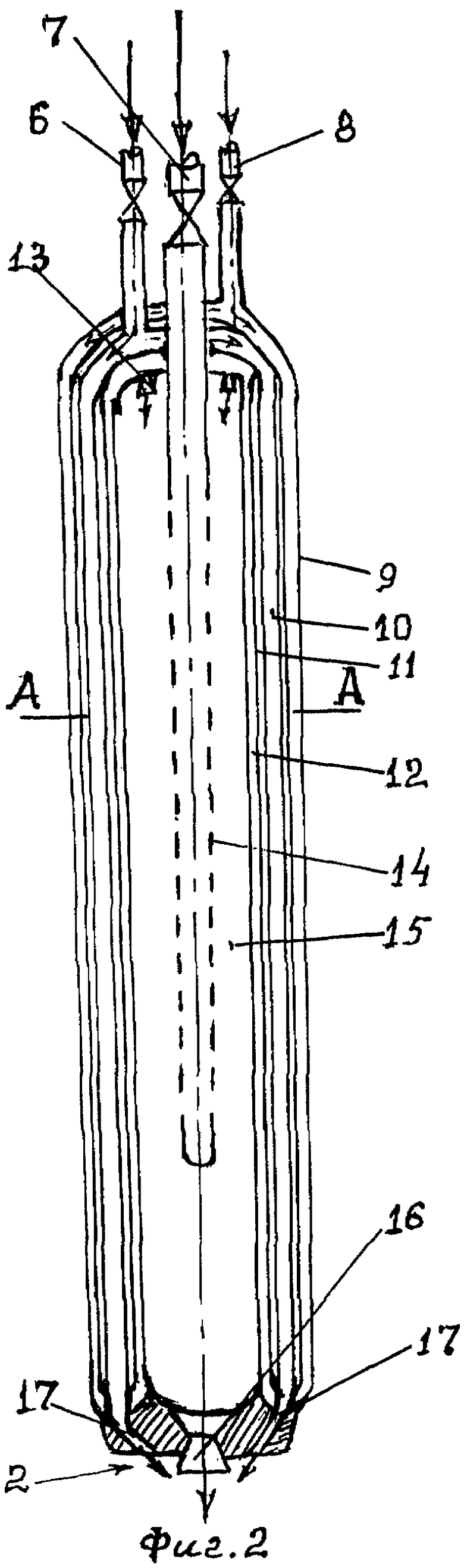

на фиг. 1 показан общий вид устройства;

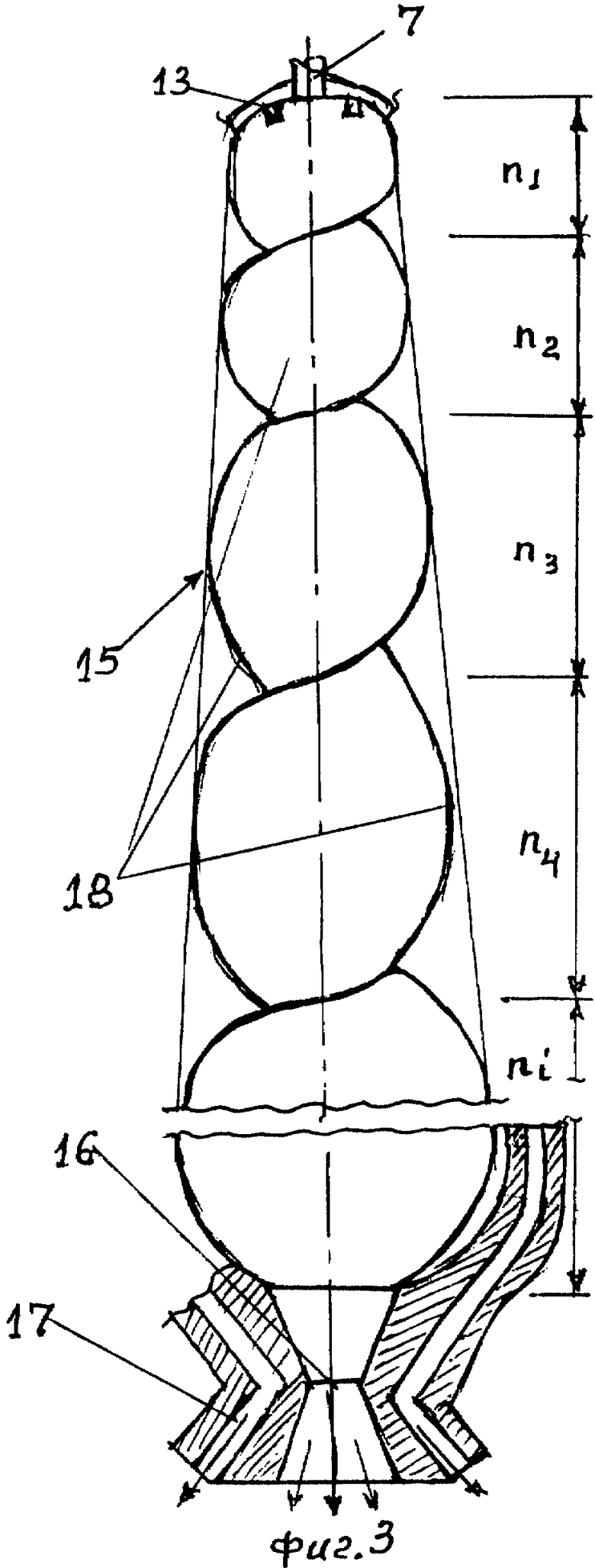

на фиг. 2 - устройство с сечением его по продольной оси;

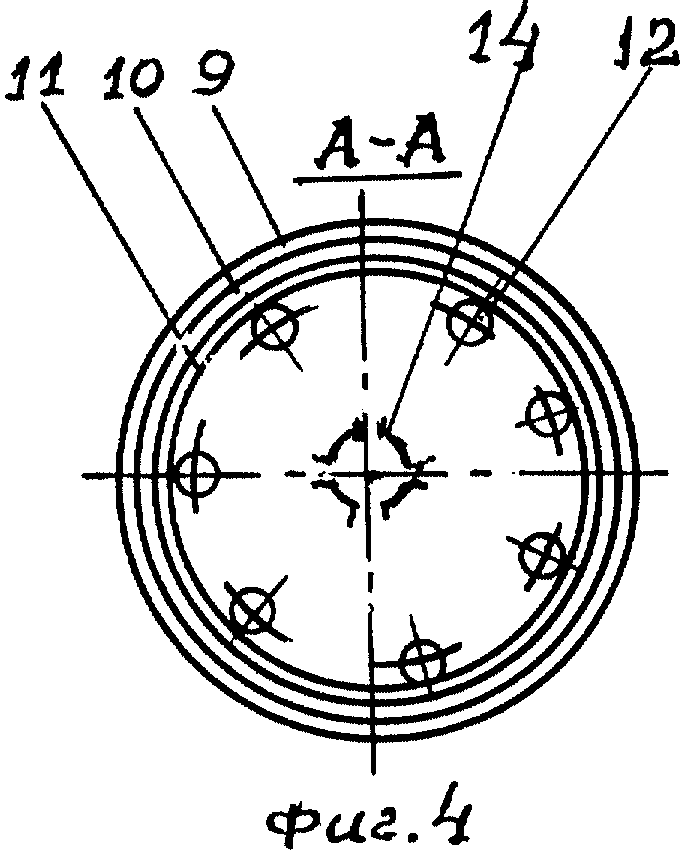

на фиг. 3 - конструкция камеры газообразования по фиг. 2;

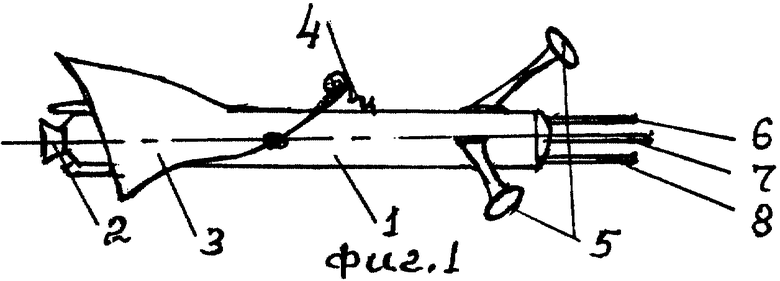

на фиг. 4 - сечение по А-А на фиг. 2.

Устройство для резки и разделки материалов содержит корпус 1 в виде удлиненного полого цилиндра и имеет рабочий насадок 2 с, по меньшей мере, одним рабочим соплом, предназначенным для истечения из него газа (рабочего тела) на обрабатываемый материал.

Устройство имеет также сменный кожух 3 со скошенным срезом, с помощью которого локализуют участок резки материала и не допускают разброса разрушаемых частиц материала; поджим кожуха обеспечивает пружинный узел 4, закрепленный на корпусе устройства.

Устройство оснащено рукоятями 5 для удобства пользования и размещения корпуса над поверхностью материала. Рабочий процесс устройства обеспечивается подачей в его камеру газообразования топливных компонентов и хладагента, при этом хладагент поступает по магистрали 6, окислитель - по магистрали 7, а горючее по магистрали 8. Камера газообразования (фиг. 2, 4) снабжена двойной рубашкой 9 и 10, расположенных коаксиально снаружи камеры (фиг. 4) и образующих собой два кольцевых зазора вокруг наружной стенки камеры 12. По полости одного из зазоров, примыкающего к стенке 12 камеры, подают хладагент, а по полости наружного кольцевого зазора подают один из топливных компонентов - горючее, причем горючее из кольцевой полости следует далее по трубкам (в сечении - на фиг. 4), прилегающим к наружной стенке 12 камеры, и из сопел 13 подается в камеру газообразования, туда же подают и окислитель по перфорированной трубке 14 для лучшего распыления его в камере.

Внутри камеры 12 размещена собственно камера газообразования 15 (отдельно в увеличенном масштабе показана на фиг. 3), выполнена с профилем сложного криволинейного циклона, - этот профиль достигают выполнением стенок камеры 15 по винтовой спирали с переменным шагом винта, где каждый следующий за первым (n1) шагом шаг винта (n2. . . n1) больше предыдущего шага. Это позволяет выполнить внутреннюю стенку камеры 15 с поверхностью плавно развивающейся кривой лемнискаты и создать самые благоприятные условия для аэрозольного превращения топливной смеси и полного ее сгорания.

Рабочий насадок 2 (фиг. 2 и 3) имеет, по крайней мере, одно рабочее сопло 16, совпадающее с осью насадка, а также снабжено дополнительными соплами 17, ориентированными по краям сопла 16 под углом от 15o до 45o к оси насадка, совпадающей с осью корпуса (фиг. 2). Эти сопла 17 соединены с полостью кольцевого зазора для хладагента в его нижней части и в варианте выполнения эти сопла 17 могут быть выполнены в виде единого кольцевого сопла 17 вокруг рабочего сопла 16. Наклон сопел 17 можно задать как по направлению к оси сопла 16, так и под углами от его оси (фиг. 3). Для более эффективной организации процесса резки и разделки материала сечение дополнительных сопел 17 (или единого кольцевого сопла 17) выбирают к сечению рабочего сопла 16 как 1: 1-2: 1.

Устройство для резки и разделки материалов работает следующим образом.

Устройство выводят на заданный рабочий режим, проверяют стабильность истечения всех струй из сопла 16 и сопел 17 и располагают рабочий насадок устройства над поверхностью материала, предназначенного для резки; кожух ориентируют над участком реза так, чтобы не было разброса разрушаемых частиц материала по площади рабочего участка. Далее ведут резку и разделку материала по заданному технологическому режиму и циклу.

Наиболее целесообразно использовать это устройство для процессов разрушения и обработки различных минеральных материалов, в том числе естественных (гранит, песчаник) и искусственных, как бетон, железобетон.

Рабочий насадок в устройстве также целесообразно выполнить в виде сменного (иметь комплект насадков с различными сечениями сопел 16 и сечениями сопел 17 и их углами наклона, которые выбирают в зависимости от разрушаемого материала), что обеспечит более оперативную технологию обработки разнородных материалов.

При необходимости заявитель может предоставить более подробные материалы по сущности и технической эффективности данного устройства для резки и разделки материалов.

Изобретение относится к горному делу и строительству и предназначено для резки, разделки и обработки естественных и искусственных минеральных и композиционных материалов за счет воздействия на структуру материала термодинамической струей рабочего агента, преимущественно газа или парогазовой смеси, истекающей из рабочего органа. Устройство (резак) имеет мобильную компоновочную схему и конструкцию из модульных оригинальных блоков и узлов, где основными блоками являются камера образования рабочего агента, блок подачи исходных топливных компонентов, камера охлаждения и преобразования хладагента в рабочее тело, а также рабочий насадок с фасонным рабочим органом, имеющим сопла для истечения рабочего агента и формируемого при охлаждении рабочего тела, направляемых на материал и организующих вынос участка обработки материала. Резак имеет штатное оснащение из топливосодержащих емкостей и табельное оборудование для обвязки и регулирования подачи топливных компонентов в камеру их расхода. Устройство обеспечивает повышение производительности работы и может высокоэффективно использоваться при резке различных материалов на заданные габариты, обработке поверхностей минеральных и металлических конструкций, а также для напыления отделочных материалов на поверхности. 3 з. п. ф-лы, 4 ил.

| УСТРОЙСТВО для ТЕРМИЧЕСКОГО РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 0 |

|

SU209368A1 |

| Способ резания скальных пород | 1956 |

|

SU109858A1 |

| УСТРОЙСТВО для ТЕРМИЧЕСКОГО ГОРНЫХ ПОРОДРАЗРУШЕНИЯ | 0 |

|

SU314895A1 |

| Устройство для термического разрушения и обработки твердого минерального материала | 1973 |

|

SU457611A2 |

| Устройство для термического бурения горных пород высокотемпературной реактивной струей газа | 1979 |

|

SU866094A1 |

| Устройство для термического разрушения горных пород высокотемпературной газовой струей | 1979 |

|

SU887806A2 |

| Огнеструйный бур | 1985 |

|

SU1260501A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ РАЗРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ И ТЕРМИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2130547C1 |

| US 3476194 А, 04.11.1969. | |||

Авторы

Даты

2002-01-10—Публикация

2000-02-29—Подача