Изобретение относится к способу переработки окисленных медных руд, смешанных сульфидно-окисленных медных руд, а также промежуточных продуктов, отвальных хвостов и шлаков, содержащих окисленные соединения меди.

Известны способы получения металлов, заключающиеся в измельчении исходного материала до крупности фракций, превышающей крупность фракций, необходимую для флотации, с последующим добавлением серной кислоты и выщелачивании в присутствии железных измельчающих тел с последующим направлением твердых остатков для флотации осажденной на железных телах меди (см. DE 2602849 B1, C 22 B 3/02, 30.12.80).

Недостатком способа является его дороговизна в связи с использованием железных тел, которые, в свою очередь, реагируют с серной кислотой, что увеличивает расход серной кислоты и железных измельчающих тел.

Известны также способы извлечения меди из медьсодержащего материала, заключающиеся в дроблении и измельчении исходного продукта, выщелачивании (окислительном) и получении меди из раствора выщелачивания, а также флотацию (US 5795465 A, H 03 B 9/00, 18.08.98).

Недостатком способа является его неэффективность при использовании окисленных руд (он предназначен для порфировых медных руд) и его экологическая вредность (выщелачивание производится с использованием аммиака).

Известны также способы извлечения меди, заключающиеся в сухом дроблении до 2, 4, 6 мм, выщелачивании с гидравлической классификацией, последующей флотацией зернистой части руды и осаждением шламового медного концентрата губчатым железом из шламовой части руды (а. с. СССР N 45572, В 03 В 7/00, 31.01.36).

Недостатком способа является неполное извлечение меди и использование губчатого железа, что делает процесс дорогим и приводит к получению продуктов низкого качества.

Известны еще ряд способов извлечения меди и переработки, включающие биоокисление, автоклавное выщелачивание, аммиачное выщелачивание, осаждение меди железным скрапом и т. д. (CM. US 5919674, US 5895633, US 5403382, SU 1721106, RU 2149709, GB 1429490 и т. д. ).

Все они имеют различные недостатки - либо дороги, либо извлекают металл не полностью, либо экологически вредные.

Наиболее близким по технической сути к заявленному способу является способ извлечения меди из медьсодержащих материалов, заключающийся в измельчении до флотационной крупности, выщелачивании, разделении твердой и жидкой фаз продукта, экстракции жидкой фазы продукта с выделением рафината и медьсодержащего раствора экстрагента, неоднократном использовании рафината при выщелачивании (см. Абрамов А. А. , Леонов С. Б. Обогащение руд цветных металлов, М. , Недра, 1991, с. 137).

Недостатком известного способа является неполное извлечение меди, так как твердый остаток не подвергается дальнейшей обработке.

Технический результат заявленного способа заключается в повышении эффективности извлечения меди с улучшением экологической чистоты процесса.

Для этого в способе переработки медьсодержащих продуктов, заключающемся в выщелачивании, разделении твердой и жидкой фаз продукта, экстракции жидкой фазы продукта с выделением рафината и медьсодержащего раствора экстрагента, неоднократном использовании рафината при выщелачивании, дробление и измельчение исходного продукта производят до крупности фракций, превышающей крупность фракций, необходимую для флотации, а после выщелачивания производят разделение твердой и жидкой фаз продукта, при этом твердую фазу продукта доизмельчают с последующей флотацией, а жидкую фазу продукта подвергают экстракции с выделением рафината и медьсодержащего раствора экстрагента, при этом рафинат неоднократно используют при выщелачивании.

Дополнительные особенности способа заключаются в том, что производят реэкстракцию меди из раствора экстрагента и регенерированный экстрагент используют при экстракции, а чистый медьсодержащий раствор подвергают электроэкстракции, отработанный электролит после которой используют при реэкстракции.

Также дополнительными особенностями способа является то, что экстракцию производят путем контактирования медьсодержащего раствора с органическим экстрагентом катионообменного типа.

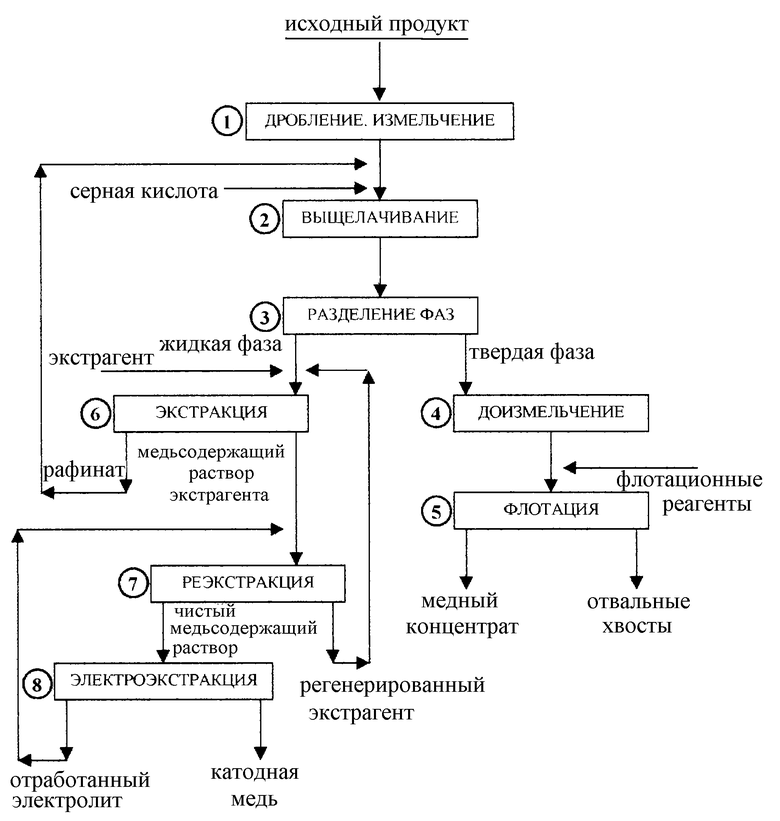

На чертеже приведена структурная схема способа переработки медьсодержащих продуктов. Способ содержит следующие операции: дробление и измельчение исходного продукта 1, выщелачивание 2, разделение твердой и жидкой фаз 3, доизмельчение 4, флотацию 5, экстракцию 6, реэкстракцию 7, электроэкстракцию 8.

Функционирование способа происходит следующим образом.

Дробление и измельчение исходного продукта (руды) осуществляют до крупности фракций, большей, чем необходимо для флотации, что позволяет сэкономить энергию и уменьшить расход серной кислоты.

После этого достаточно крупные фракции подвергают выщелачиванию, добавляя в них водный раствор серной кислоты. При этом в раствор переходит значительное количество легкорастворимой меди.

Далее осуществляют разделение твердой и жидкой фаз продукта, при этом жидкая фаза является медьсодержащим сернокислым раствором.

Далее жидкую фазу подвергают экстракции путем контакта с органическим экстрагентом катионообменного типа, имеющим более высокую селективность по меди, чем по другим металлам, находящимся в жидкой фазе. При этом получают медьсодержащий раствор экстрагента с большим содержанием меди и рафинат с высокой концентрацией серной кислоты и низким содержанием меди.

Данный рафинат неоднократно используется при выщелачивании.

Твердую фазу доизмельчают до крупности фракций, необходимой для флотации, и производят флотацию, используя реагенты-собиратели, обычно используемые для флотации сульфидных минералов. Поскольку поверхностный слой твердой фазы практически не содержит меди, извлеченной при выщелачивании, при флотации достаточно просто выделяются только медьсодержащие фракции, представляющие собой медный концентрат, используемый для дальнейшей переработки.

Медьсодержащий раствор экстрагента подвергают реэкстракции с выделением чистого медьсодержащего сернокислого раствора и регенерированного органического экстрагента, который используется неоднократно при экстракции.

Чистый медьсодержащий сернокислый раствор подвергают электроэкстракции с выделением катодной меди и отработанного электролита, который используется при реэкстракции.

Таким образом, процесс обработки жидкой фазы практически циклический, без выбросов вредных веществ, а процесс обработки твердой фазы позволяет получить отвальные хвосты, практически не содержащие меди.

Пример 1.

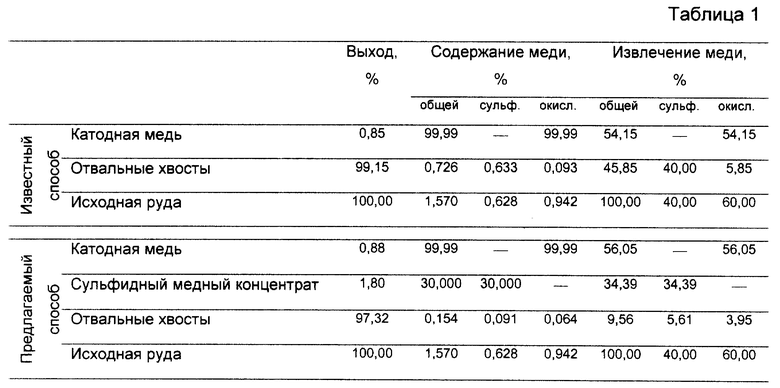

Смешанная сульфидно-окисленная медная руда, содержащая 40% меди в виде сульфидов и 60% меди в окисленных минеральных формах, перерабатывалась по известному способу, заключающемуся в измельчении до флотационной крупности (85% класса - 0.074 мм), выщелачивании, разделении твердой и жидкой фаз, экстракции меди из жидкой фазы и электроэкстракции, а также по предлагаемому способу, заключающемуся в дроблении и измельчении исходного продукта до крупности фракций, превышающей крупность фракций, необходимую для флотации (10 мм), выщелачивании, разделении твердой и жидкой фаз продукта, при этом твердую фазу продукта доизмельчали с последующей флотацией, а жидкую фазу продукта подвергали экстракции с последующей электроэкстракцией меди. Выщелачивание руды при переработке по известному способу проводилось при наиболее благоприятных известных условиях для данного типа и состава руды.

Сравнительные результаты приведены в таблице 1.

Сравнение представленных результатов показывает, что общее извлечение меди в товарные продукты по предлагаемому способу составляет 90,44%, тогда как по известному способу - только 54,15%. Таким образом, извлечение меди увеличивается на 36,29%, в том числе на 34,39% за счет повышения извлечения сульфидной меди и на 1,9% за счет создания более благоприятных условий выщелачивания меди из окисленных минеральных форм.

Пример 2.

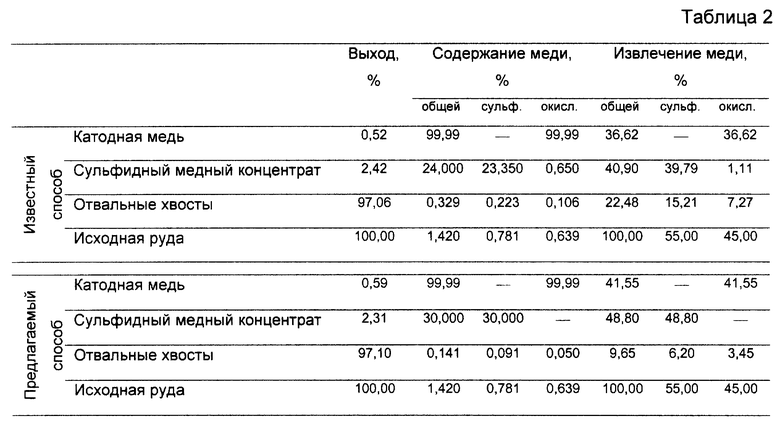

Смешанная сульфидно-окисленная медная руда, содержащая 55% меди в виде сульфидов и 45% меди в окисленных минеральных формах, перерабатывалась по известному способу, заключающемуся в измельчении до флотационной крупности (80% класса - 0.074 мм), флотации с получением в пенном продукте сульфидного концентрата, выщелачивании камерного продукта флотации, разделении на твердую и жидкую фазу, причем твердая фаза являлась отвальными хвостами, экстракции меди из жидкой фазы и электроэкстракцию, а также по предлагаемому способу, заключающемуся в дроблении и измельчении исходного продукта до крупности фракций, превышающей крупность фракций, необходимую для флотации (10 мм), выщелачивании, разделении твердой и жидкой фаз продукта, при этом твердую фазу продукта доизмельчали с последующей флотацией, а жидкую фазу продукта подвергали экстракции с последующей электроэкстракцией меди. Флотация руды и выщелачивание камерного продукта флотации при переработке по известному способу проводились при наиболее благоприятных известных условиях для данного типа и состава руды.

Сравнительные результаты приведены в таблице 2.

Сравнение представленных результатов показывает, что общее извлечение меди в товарные продукты по предлагаемому способу составляет 90,35%, тогда как по известному способу - только 77,52 %. Таким образом, извлечение меди увеличивается на 12,83%, в том числе на 9,01% за счет сульфидной меди и на 3,82% за счет меди, находящейся в окисленных минералах. Повышение извлечения меди из окисленных минералов достигается за счет создания наиболее благоприятных условий выщелачивания, а увеличение извлечения сульфидной меди при флотации - за счет удаления с поверхности сульфидных минералов окисленных пленок.

Изобретение позволяет извлекать медь из малорентабельных месторождений с низким содержанием меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ПРОДУКТОВ | 2001 |

|

RU2179589C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2337160C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2337159C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ МЕДИ ИЗ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2336344C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ МЕДИ ИЗ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2336345C1 |

| СПОСОБ ЭКСТРАКЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ | 2007 |

|

RU2339713C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДНЫХ РУД | 2009 |

|

RU2418872C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2007 |

|

RU2336346C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД С ИЗВЛЕЧЕНИЕМ МЕДИ И СЕРЕБРА | 2009 |

|

RU2439177C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗОЛОТОСОДЕРЖАЩИХ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2009 |

|

RU2428493C1 |

Изобретение относится к способам переработки окисленных медных руд, смешанных сульфидно-окисленных медных руд, а также промежуточных продуктов, отвальных хвостов и шлаков, содержащих окисленные соединения меди. Технический результат заключается в повышении эффективности извлечения меди и улучшении экологичности процесса. Способ включает дробление и измельчение исходного продукта до крупности фракций, превышающей необходимую крупность фракций для флотации, выщелачивание с последующим разделением жидкой и твердой фаз продукта, после чего доизмельчают твердую фазу продукта и осуществляют флотацию. Жидкую фазу подвергают экстракции с выделением рафината и медьсодержащего раствора экстрагента. Рафинат неоднократно используется при выщелачивании. Кроме того, возможна реэкстракция меди из медьсодержащего раствора экстрагента и регенированный экстрагент используют при экстракции, а чистый медьсодержащий раствор подвергают электроэкстракции, после которой отработанный электролит используют при реэкстракции. Экстракцию производят путем контактирования медьсодержащего раствора ( жидкой фазы продукта) с органическим экстрагентом катионообменного типа. 2 з. п. ф-лы, 2 табл. , 1 ил.

| АБРАМОВ А.А., ЛЕОНОВ С.Б | |||

| Обогащение руд, цветных металлов | |||

| - М.: Недра, 1961, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Способ обогатительной обработки смешанных сульфидных руд меди | 1934 |

|

SU45572A1 |

| Комплексный гидрофлотационный способ переработки окисленных и смешанных медных руд | 1951 |

|

SU108025A1 |

| Способ подготовки к флотационному разделению коллективных медно-свинцово-цинково-пиритных концентратов | 1960 |

|

SU137071A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ХЛОРСОДЕРЖАЩНХМЕДНЫХ РУД | 0 |

|

SU231460A1 |

| RU 2051748 C1, 10.01.1996. | |||

Авторы

Даты

2002-01-20—Публикация

2000-11-08—Подача