Изобретение относится к машиностроению, в частности к механической обработке материалов.

Известен способ установки заготовок по двум цилиндрическим отверстиям и плоскости при помощи пластин и двух разжимных самоцентрирующих пальцев (Фираго В. П. Проектирование станочных приспособлений. - М.: Государственное издательство оборонной промышленности, 1948. -С. 174-183.).

Недостатком данного способа установки является усложнение конструкции приспособления из-за введения в нее механизма разжима пальцев, а также снижение точности установки вследствие погрешностей изготовления и сборки элементов разжимных пальцев.

Наиболее близким техническим решением (прототипом) является способ установки заготовок на два цилиндрических отверстия с параллельными осями и перпендикулярную к ним плоскость (Корсаков В. С. Основы конструирования приспособлений. - М.: Машиностроение, 1983. - С. 43-48), при котором установочными элементами приспособления служат опорные пластины и два жестких или опорных пальца, один из которых выполняется цилиндрическим, а второй - ромбическим. Заготовка закрепляется приложением силы, перпендикулярной к ее базовой плоскости.

Недостатком этого способа является влияние погрешностей размеров отверстий и межцентровых расстояний между ними на погрешность установки заготовки, а также необходимость иметь для каждого размера базовых отверстий палец соответствующего размера.

Задачей данного технического решения является повышение точности установки заготовки и уменьшение затрат на обработку за счет снижения требований к точности изготовления базовых отверстий и возможности использования одних и тех же установочных элементов приспособлений при обработке деталей с базовыми отверстиями в широком диапазоне размеров отверстий.

Предлагаемый технический результат достигается тем, что при установке заготовки по двум отверстиям и перпендикулярной к ним плоскости, включающей установку заготовки базовыми отверстиями на установочные элементы приспособления и ее закрепление приложением силы, перпендикулярной к базовой плоскости заготовки и прижимающей ее к установочной плоскости приспособления, в качестве установочных элементов приспособления используют сферические поверхности двух подпружиненных шаров, диаметр которых превышает диаметр базовых отверстий заготовки, а усилия сжатия пружин в опорах выбирают неодинаковыми и каждое из них превышает усилие, создаваемое массой заготовки, при этом межцентровое расстояние шаров превышает межцентровое расстояние базовых отверстий заготовки.

Основными признаками изобретения, отличающими его от прототипа, являются следующие: установочными элементами приспособления являются сферические поверхности подпружиненных шаров, межцентровое расстояние между которыми превышает межцентровое расстояние между базовыми отверстиями заготовки.

Использование в качестве установочных элементов сферической поверхности подпружиненных шаров исключает влияние неточности размеров базовых отверстий заготовки на погрешность установки и обеспечивает возможность использования одних и тех же опор при установке заготовок с базовыми отверстиями в широком диапазоне размеров.

Расстояние между осями шаров LШ должно превышать максимальное значение межцентрового расстояния между базовыми отверстиями заготовки LД на величину суммы зазоров в посадке шаров в отверстиях корпуса. За счет этого полностью исключается влияние допуска на межцентровое расстояние базовых отверстий заготовки и зазоров в посадке шаров в корпусе на погрешность установки в виде углового поворота заготовки.

Неравенство усилий пружины в опорах обеспечивает постоянство базирования заготовки в направлении линии центров базовых отверстий за счет использования в качестве центрирующей базовой поверхности одного и того же отверстия, устанавливаемого на опору с пружиной с большим усилием, что снижает погрешность установки в этом направлении.

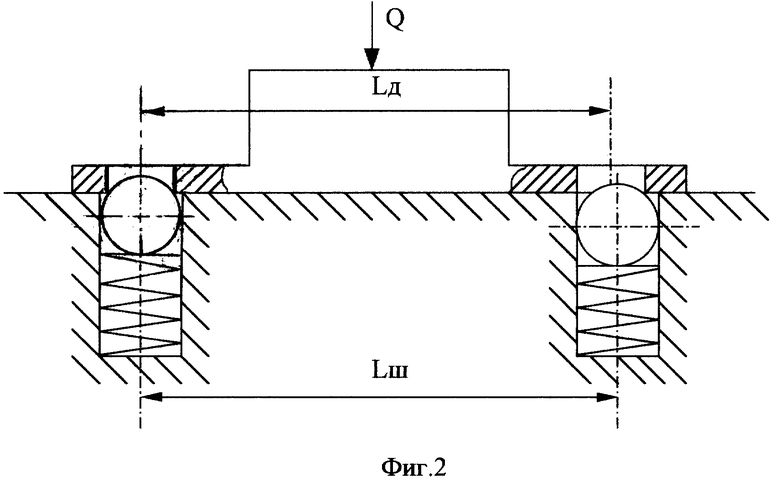

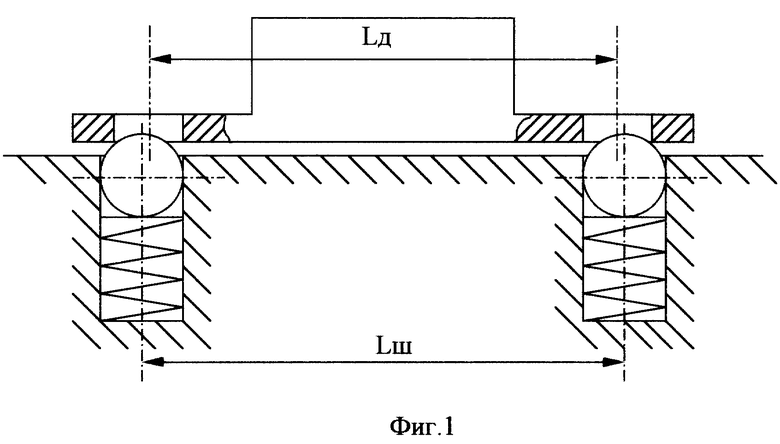

На фиг. 1 и 2 показана схема установки заготовки базовыми отверстиями на сферические поверхности подпружиненных шаров. При установке заготовки в первоначальный момент, до приложения силы зажима, между базовой поверхностью заготовки и установочной плоскостью приспособления образуется зазор, величина которого зависит от соотношения диаметров базовых отверстий заготовки и шаров (фиг. 1). После приложения силы зажима происходит закрытие зазора (фиг. 2), шары частично утапливаются, причем в процессе преодоления усилия пружин происходит выравнивание положения заготовки в горизонтальной плоскости, и линия центров базовых отверстий совмещается с линией центров сферических поверхностей опор.

Экспериментальная проверка предлагаемого способа установки проводилась в лаборатории технологической оснастки НовГУ на установке, собранной на базе комплекта УСП-12 со специально изготовленными шаровыми опорами. Диаметр шаров - 1 дюйм (2,54 мм), межцентровые расстояния LД = 243,8 мм и LД = 243,3 мм.

Проводились замеры погрешностей установки детали с базовыми отверстиями 15, 17 и 20 мм. Измерялась погрешность в виде смещения заготовки в направлении линии центров базовых отверстий, в направлении, перпендикулярном к линии центров, и перекос оси линии центров отверстий относительно линии центров сферических поверхностей шаров. Как показали эксперименты, смещения в направлении двух осей не превышают 0,01 - 0,02 мм, а перекос осей - 0,02 - 0,03 мм на базовой длине 300 мм.

Изобретение относится к машиностроению, в частности к механической обработке металлов. Способ включает установку заготовки базовыми отверстиями на установочные элементы приспособления и закрепление приложением силы, перпендикулярной к базовой плоскости заготовки и прижимающей ее к установочной плоскости приспособления. В качестве установочных элементов приспособления используют сферические поверхности двух подпружиненных шаров, диаметр которых превышает диаметр базовых отверстий заготовки. Усилия сжатия пружин в опорах выбирают неодинаковыми и каждое из них превышает усилие, создаваемое массой заготовки. Межцентровое расстояние шаров превышает межцентровое расстояние базовых отверстий заготовки. Использование способа ведет к повышению точности установки заготовки и уменьшению затрат на обработку за счет снижения требований к точности изготовления базовых отверстий и возможности использования одних и тех же установочных элементов приспособлений при обработке деталей с базовыми отверстиями в широком диапазоне размеров отверстий. 2 ил.

Способ установки заготовок по двум отверстиям с параллельными осями и перпендикулярной к ним плоскости, включающий установку заготовки базовыми отверстиями на установочные элементы приспособления и ее закрепление приложением силы, перпендикулярной к базовой плоскости заготовки и прижимающей ее к установочной плоскости приспособления, отличающийся тем, что в качестве установочных элементов приспособления используют сферические поверхности двух подпружиненных шаров, диаметр которых превышает диаметр базовых отверстий заготовки, а усилия сжатия пружин в опорах выбирают неодинаковыми и каждое из них превышает усилие, создаваемое массой заготовки, при этом межцентровое расстояние шаров превышает межцентровое расстояние базовых отверстий заготовки.

| КОРСАКОВ В.С | |||

| Основы конструирования приспособлений | |||

| - М.: Машиностроение, 1983, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Устройство для базирования деталей | 1980 |

|

SU904977A1 |

| Устройство для базирования де-ТАлЕй | 1979 |

|

SU806356A1 |

| Устройство для базирования деталей по отверстию | 1987 |

|

SU1537446A1 |

| ОДНОВИНТОВОЙ БЛОК-ЭЛЕКТРОНАСОС | 0 |

|

SU203490A1 |

Авторы

Даты

2002-02-10—Публикация

2000-04-26—Подача