Изобретение относится к оборудованию для влаготепловой обработки пищевых сыпучих продуктов и может быть использовано для варки крупяных продуктов пищеконцентратной промышленности, например для производства варено-сушеных круп, а также для бланширования продуктов растительного происхождения.

Известен варочный аппарат барабанного типа периодического действия, созданный в Японии фирмой "К.К.Есикава сэйсакусе, Ямамото Есио", [Кретов И. Т. , Кравченко В. М., Остриков А.Н., Калашников Г.В. Современное состояние техники и технологии варки и гидротермической обработки продуктов пищеконцентратного производства, М., 1988, c. 1-25, (Сер. 18. Консервн., овощесуш. и пищеконц. пром-сть. Обзор. информ. Вып. 1)], в котором основным рабочим органом является вращающийся барабан. В него через приемный люк загружают продукт. Он снабжен перемешивающим устройством, а также устройствами для подачи пара и воды. Внутри вращающегося барабана установлена ленточная спираль для эффективного перемешивания продукта, а пар и вода подаются поочередно из перфорированной трубы, установленной в верхней части барабана [Заявка 59-14135].

Однако известный аппарат имеет ряд недостатков: повышенный удельный расход тепла на проведение технологического процесса, значительная металлоемкость оборудования и др. Следует отметить, что после варки в аппаратах, работающих под давлением, приходится затрачивать дополнительное тепло при последующей сушке из-за того, что частицы крупы приобретают плотное строение.

Известен разварник типа "Бокфард" фирмы Royal Lassie Mill (Нидерланды) [Кретов И.Т., Кравченко В.М., Остриков А.Н., Калашников Г.В. Современное состояние техники и технологии варки и гидротермической обработки продуктов пищеконцентратного производства. М., 1988, с. 1-25, (Сер. 18 Консервн., овощесуш. и пищеконц. пром-сть, обзор. информ. Вып. 1)], в котором вращающийся барабан изнутри покрыт силиконом или тефлоном для предотвращения прилипания материала.

Этот аппарат имеет следующие недостатки:

- варка осуществляется в герметически закрытых сосудах, работающих под давлением, при этом ухудшается качество готового продукта;

- из-за специфичности гидродинамики взаимодействия пара и обрабатываемого продукта наблюдается образование в процессе варки комков, поэтому возникает необходимость их разбивания на испарительных чашах, оборудованных ворошителями;

- значительные энергозатраты на осуществление процесса варки, повышенная металлоемкость аппарата.

Известен варочный аппарат ВА-800М для варки круп периодического действия, включающий корпус в виде горизонтального сплошного цилиндрического сосуда, бункер, переднюю и заднюю стойки, передний - для ввода пара и задний - для выпуска пара патрубки, привод. Полые чугунные патрубки соединены между собой паропроводом, расположенным по оси барабана. К внутренней поверхности цилиндрической части барабана приварены спиральные лопасти. Барабан смонтирован на четырех роликах посредством двух бандажей, закрепленных на полых патрубках передней и задней стоек. Каждая пара роликов закреплена на передней и задней стойках. Бандаж переднего патрубка снабжен ребордой.

Данное варочное оборудование имеет недостатки:

- варка осуществляется в герметически закрытых сосудах, работающих под давлением, при этом частицы крупы приобретают плотное строение из-за специфических особенностей протекания клейстеризации крахмала и денатурации белка, влага прочно связывается с материалом и поэтому при дальнейшей сушке приходится затрачивать теплоту не только на нагрев материала и испарение влаги, но и на преодоление связи влаги с материалом, в этом случае дополнительный расход теплоты составляет 15...20% общего количества, идущего на испарение влаги;

- образование в процессе варки комков и необходимость после варки выгрузки продукта на испарительные устройства, оборудованные ворошителями для разбивания комков;

- разовая одновременная подача всего количества жидкости в крупу, что сопровождается наличием свободной жидкости в слое, образованием амилозы и амилопектина на поверхности крупинок и, как следствие, переувлажнением поверхности частиц продукта;

- значительная металлоемкость оборудования;

- регулирование температурного режима варки достигается только изменением расхода и давления пара.

Техническая задача заключается в повышении тепловой эффективности процесса и улучшении качества готового продукта за счет более равномерной обработки продукта в перемешиваемом слое, регулировании режима влаготепловой обработки вследствие использования рационального гидродинамического режима слоя дисперсного продукта, снижении металлоемкости установки и создании компактного варочного оборудования.

Техническая задача достигается тем, что в предлагаемой установке для гидротермической обработки пищевых продуктов, включающей корпус, бункеры загрузки и выгрузки, паропровод и привод, внутри корпуса установлена рабочая камера, нижняя часть которой представляет собой перфорированный полуцилиндр, с наружной стороны к нему прикреплен кожух, имеющий внутри вертикальные перегородки, а с торцевой стороны - патрубки, соединенные с гибкими шлангами для подачи пара, в верхней части рабочей камеры по периметру установлен трубопровод с размещенными на нем форсунками и соединенный с гибким шлангом для подачи воды, два синхронных привода рабочей камеры обеспечивают возможность ее колебательного движения с последующим круговым перемещением до верхнего положения.

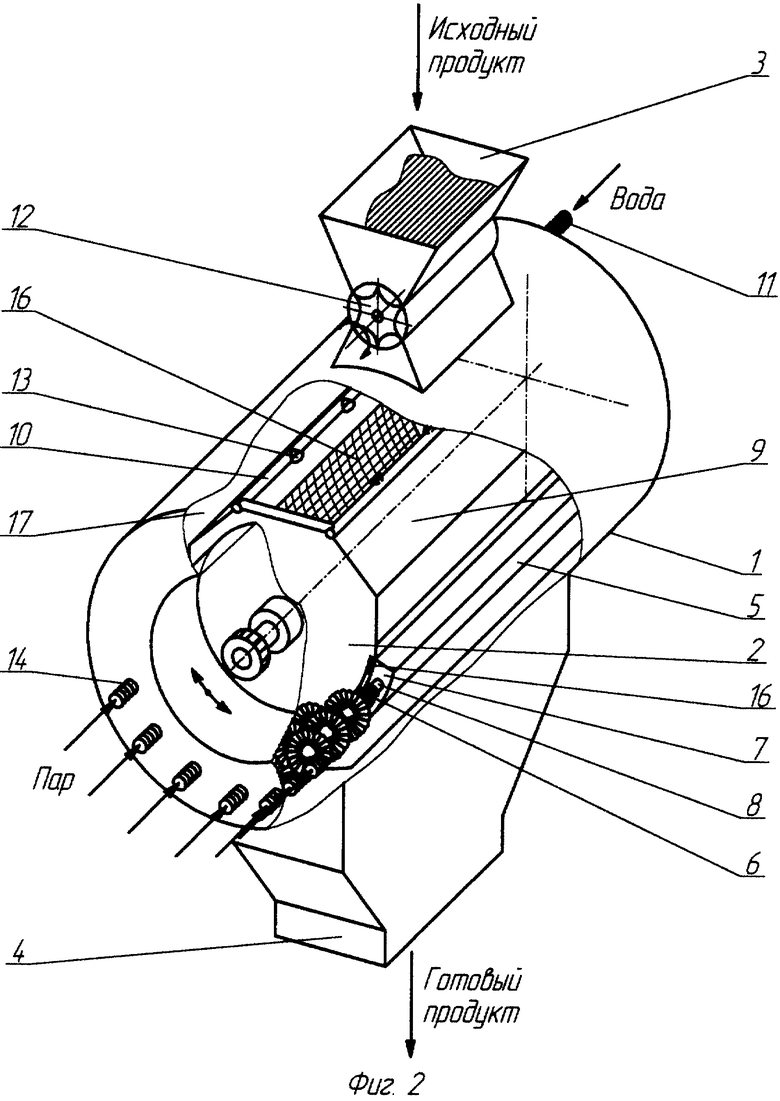

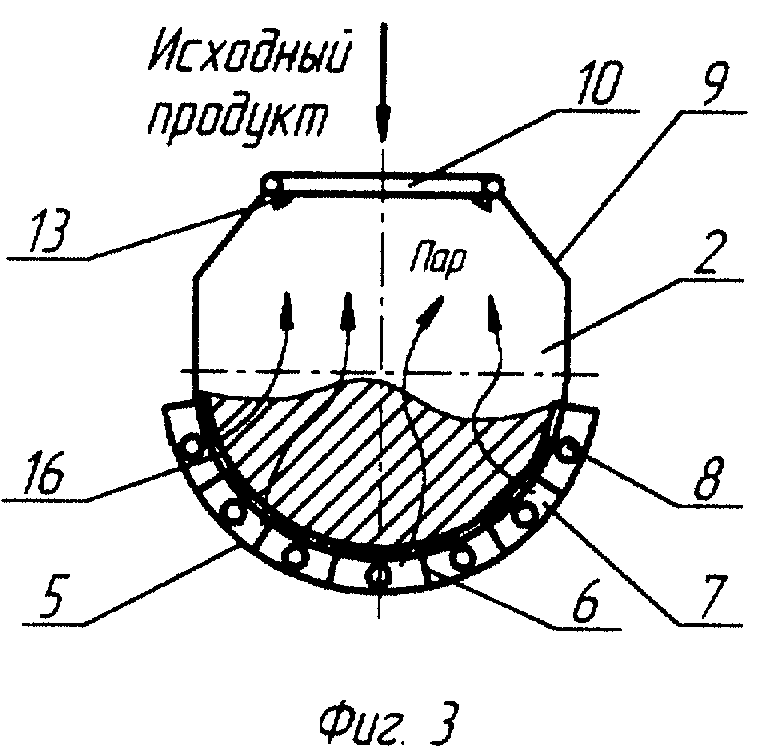

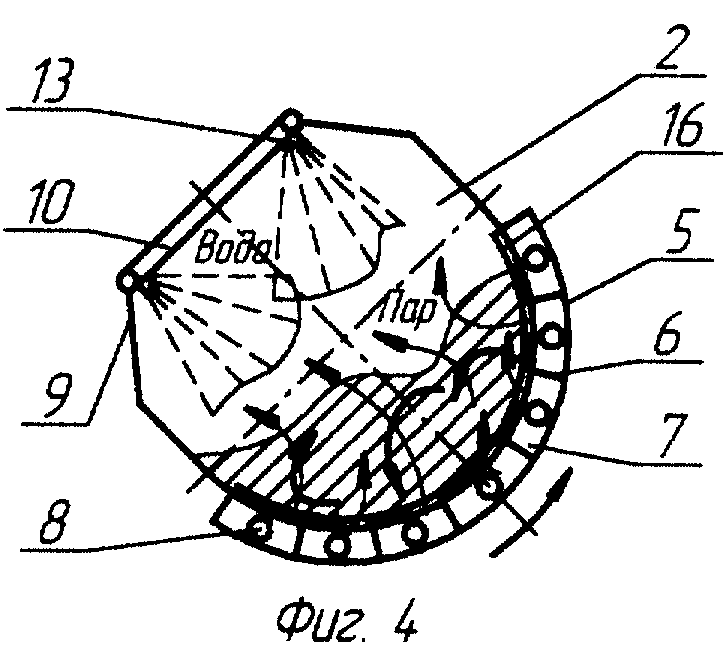

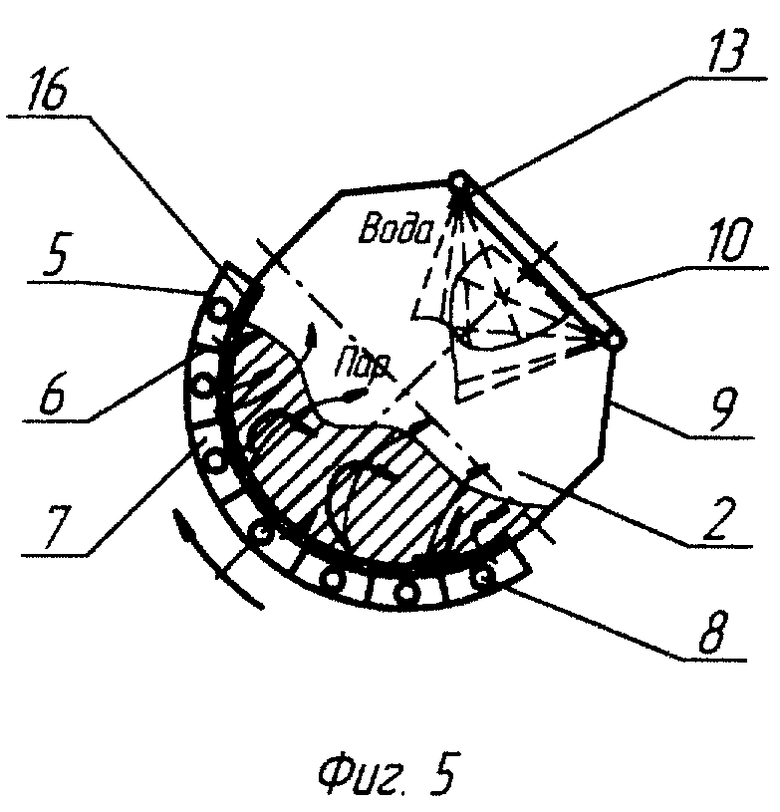

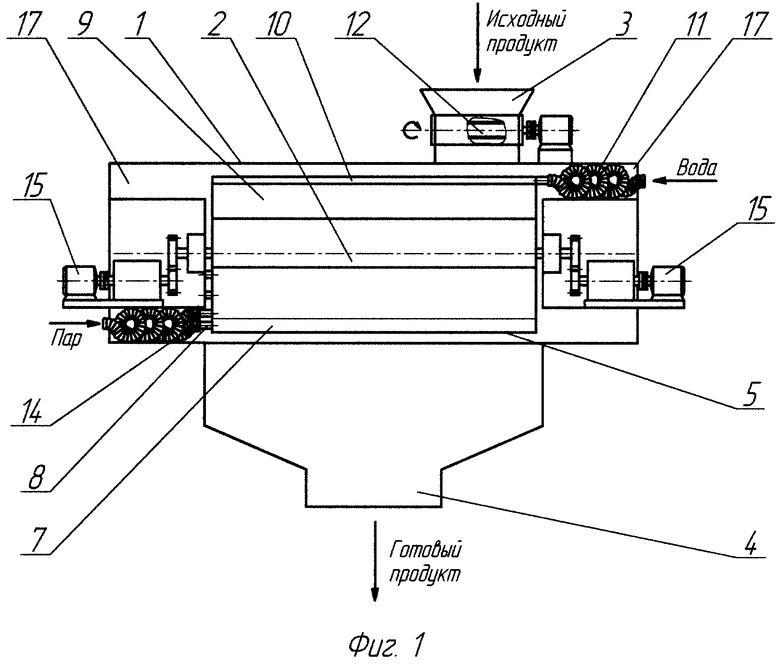

Установка для гидротермической обработки пищевых продуктов представлена на схеме общего вида (фиг.1 и 2) и чертежах элементов конструкции (фиг.3-10).

Установка для гидротермической обработки пищевых продуктов (фиг.1) состоит из корпуса 1, рабочей камеры 2, бункера загрузки 3 с дозатором 12 секторного типа, бункера выгрузки 4 и двух синхронных приводов 15, установленных с торцевых сторон корпуса.

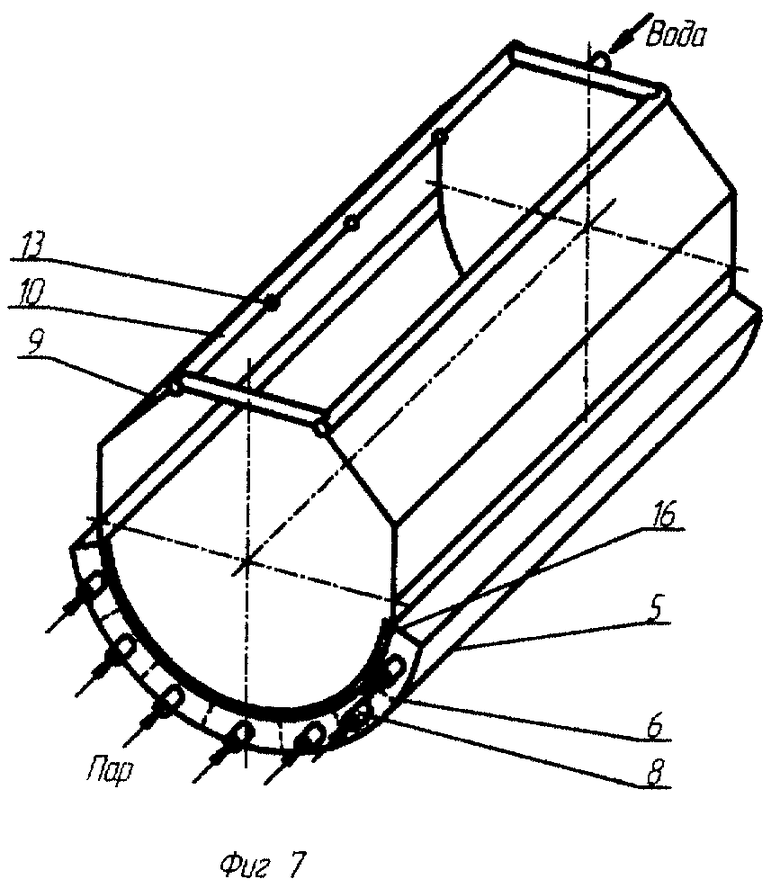

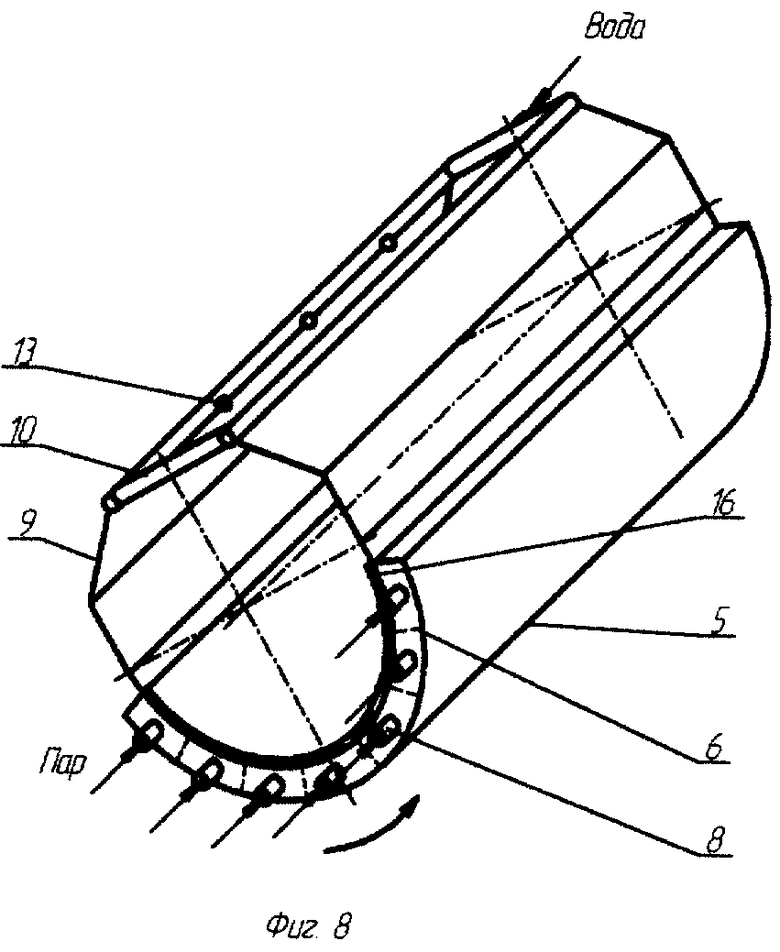

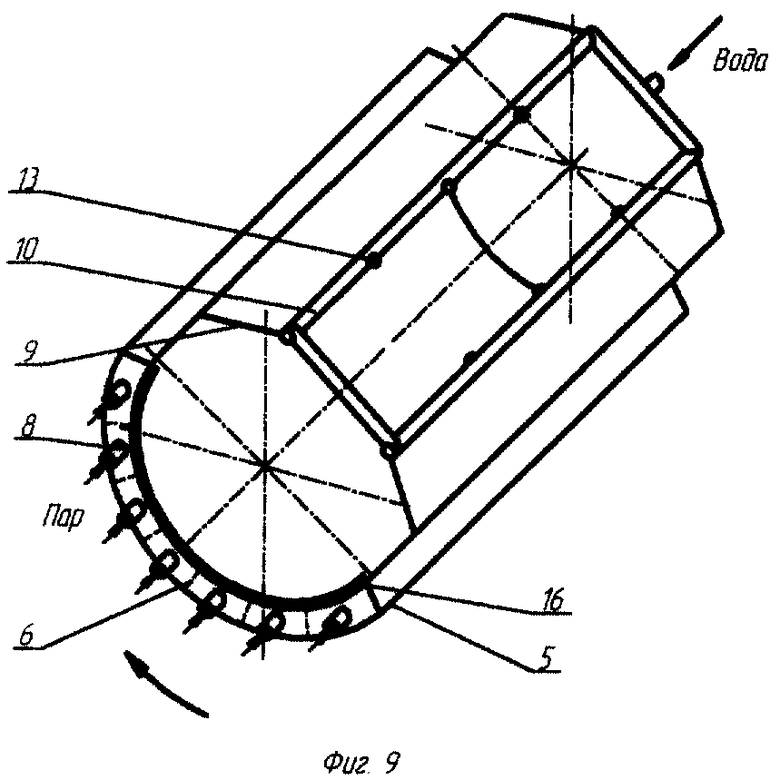

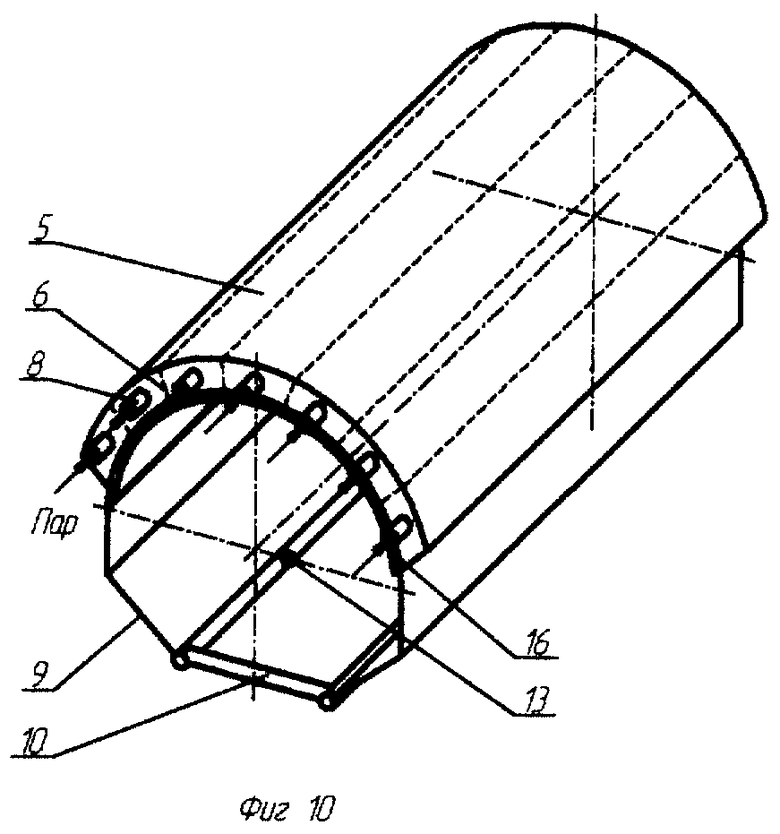

Рабочая камера 2 в нижней части представляет собой перфорированный полуцилиндр 16, к которому с наружной стороны прикреплен кожух 5. Внутри кожуха 5 смонтированы вертикальные сплошные перегородки 6, образующие отдельные зоны 7. С торцевой стороны кожуха 5 к каждой зоне прикреплены патрубки 8 для подвода теплоносителя (насыщенного пара), причем в каждую зону 7 подается насыщенный пар с наиболее рациональными параметрами через гибкие гофрированные шланги 14.

В верхней части камеры 2 прикреплены наклонные пластины 9 под углом больше угла естественного откоса сваренного продукта для обеспечения его полного удаления при последующей выгрузке. По периметру верхней части пластин 9 установлен трубопровод 10, соединенный с гибким гофрированным шлангом 11 для подвода распыливаемой воды. В трубопроводе 10 установлены форсунки 13, обеспечивающие равномерное орошение обрабатываемого продукта водой. Корпус 1 соединен с бункерами загрузки 3 и выгрузки 4 готового продукта. В бункере загрузки 3 размещен дозатор 12 секторного типа. Рабочая камера 2 снабжена системой коммуникаций подачи распыливаемой жидкости (воды), а также соединена с линией для подачи теплоносителя (насыщенного пара). С обеих торцов рабочая камера 2 закрыта сплошными крышками. С обеих торцов корпус 1 имеет П-образные выступы 17 для обеспечения свободного перемещения гибких гофрированных шлангов 11 и 14 при колебаниях и переворачивании рабочей камеры 2.

Установка для гидротермической обработки пищевых продуктов работает следующим образом.

Вначале включают два синхронно работающих привода 15 и задаются частотой колебательного движения рабочей камеры 2. Затем включается привод дозатора 12 секторного типа и исходный продукт из загрузочного бункера 3 через секционный дозатор 12 подается в рабочую камеру 2. После загрузки необходимого количества продукта в рабочую камеру 2 привод дозатора 12 выключается, и поступление продукта прекращается. Причем оптимальное количество загружаемого продукта должно быть равно объему перфорированного полуцилиндра 16. Изменением частоты колебательного движения рабочей камеры 2 предусматривают заданную интенсивность пересыпания частиц по внутренней поверхности перфорированного полуцилиндра 16 и равномерное заполнение рабочего объема рабочей камеры 2 и, следовательно, перемешивания обрабатываемого материала. Причем характер кинематики рабочей камеры 2, его геометрические размеры подбираются таким образом, чтобы обеспечить достаточно равномерное перемешивание продукта в процессе влаготепловой обработки.

При этом через гибкие гофрированные шланги 14 и патрубки 8 в зоны 7 подается насыщенный пар, который, проходя через отверстия перфорированного полуцилиндра 16, пронизывает слой пересыпающегося продукта, находящегося внутри рабочей камеры 2. Одновременно через гибкий гофрированный шланг 11 подается вода в трубопровод 10, откуда с помощью форсунок 13 обеспечивается равномерное орошение обрабатываемого продукта водой. Причем в зависимости от вида обрабатываемого продукта (крупы, свекла, морковь, картофель и т.п.) и характера влаготепловой обработки (варка, бланширование, предварительная гидротермическая обработка и т.п.) устанавливается режим подачи пара и воды: непрерывный, периодический, пульсирующий и т.д.

Таким образом, изменением частоты колебательного движения рабочей камеры 2 добиваются достижения наиболее рационального гидродинамического режима сл оя и оптимальной продолжительности процесса влаготепловой обработки продукта.

Форсунки 13 обеспечивают тонкодисперсное распыливание жидкости над слоем пересыпающегося продукта, что способствует меньшему контактированию поверхности частиц со свободной жидкостью в слое, непереувлажнению данной поверхности и, как следствие, меньшему комкованию частиц продукта и образованию агломератов дисперсного материала. При этом режим работы (скорость перемещения, частота пульсаций подачи влаги, количество распыливаемой воды, место распыливания и др.) форсунок 13 может изменяться в зависимости от вида обрабатываемого сырья.

Пересыпающийся слой продукта (например, крупы) на внутренней поверхности перфорированного полуцилиндра 16 рабочей камеры 2 пронизывается снизу вверх восходящим потоком теплоносителя (насыщенного пара) и периодически увлажняется форсунками 13, обеспечивающими тонкодисперсное распыливание жидкости над слоем обрабатываемого продукта (фиг.4 и 5).

Колебательное движение рабочей камеры 2 способствует одновременному перемешиванию и выравниванию слоя крупы, а также равномерной периодической обработке частиц продукта потоком теплоносителя.

Пар подается в зоны 7 из линии подачи пара с помощью гибкого гофрированного паропровода 14, который обеспечивает компенсацию изменения длины при колебаниях рабочей камеры 2.

Рассмотрим более подробно механизм физико-химических изменений при варке пищевых продуктов, например круп.

Варка - это структурно-механические и физико-химические изменения продукта вследствие воздействия тепла и влаги.

Основным компонентом круп является крахмал. Крахмал состоит из амилозы и аминопектина, которые представляют собой высокомолекулярные соединения, отличающиеся структурными характеристиками и размерами молекулярных цепей. Совместное воздействие на крахмал тепла и влаги обеспечивает его клейстеризацию, которая представляет собой совокупность одновременно происходящих процессов. Одни из них, например гидратация, являются экзотермическими процессами и сопровождаются выделением тепла; другие, разрушающие структуру зерен крахмала, - эндотермическими и требуют значительных затрат энергии. Ввиду того, что крахмал обладает прочностью внутренней структуры, то в итоге клейстеризация осуществляется с поглощением тепла.

Поглощаемое при клейстеризации крахмала тепло затрачивается на плавление связей между цепями полисахаридов, в результате чего внутренняя структура крахмальных зерен нарушается, гидроксильные группы крахмала освобождаются и образуется вода.

При нагревании материала в присутствии воды повышается свободная энергия молекул и уменьшается прочность водородных связей, в результате чего диссоциированные молекулы воды проникают между полисахаридами зерна крахмала. Такое расщепление плотно упакованных полисахаридных цепей в структуре крахмала сопровождается набуханием зерна.

При нагревании материала до 50...65oС вода, поступившая внутрь крахмальных зерен, растворяет часть полисахаридов. При этом амилоза переходит в водную среду, окружающую зерна крахмала, которые, увеличиваясь в объеме, сохраняют свою форму и сложное строение. Этому процессу соответствует первая стадия клейстеризации крахмала. Дальнейшее нагревание вызывает интенсивное разрушение структуры крахмальных зерен, превращая их в пузырьки, наполненные растворенной амилозой и аминопектином. Интенсивность диффундирования полисахаридов в водную фазу, окружающую крахмальные зерна при нагревании, возрастает. При непосредственном соприкосновении крахмальных пузырьков между собой происходит полное поглощение влаги и образующийся клейстер приобретает характер геля. Амилоза и аминопектин, перешедшие в раствор, скрепляют поверхности соприкасающихся зерен крахмала, которые связываются межмолекулярными силами, сообщающими материалу определенную прочность, возрастающую при его охлаждении. Образующийся на поверхности крупинок слой клейстера заполняет капилляры и поровое пространство отдельных зерен, что способствует слипанию и комкованию частиц продукта.

Поэтому температура в центре крупинки и по всему ее объему должна поддерживаться такой, чтобы при осуществлении наиболее полной клейстеризации крахмала снижалось диффундирование полисахаридов в водную фазу и предотвращалось превышение внутриклеточного давления выше предела прочности клеточных стенок на разрыв. Это осуществляется путем создания прерывистого подвода тепла в поверхности зерна с определенной частотой пульсации.

При воздействии на материал тепла и влаги ослабляется прочность структуры отдельных частиц крупы вследствие частичного гидролиза клетчатки, гемицеллюлозы, пектиновых веществ и других углеводов, из которых образованы стенки клеток и межклеточные перегородки ядра крупы.

Набухание крупы обусловлено также набуханием содержащихся в них белков, которые превращаются постепенно в обводненные гели. Вода, поглощаемая белками, связывается ими адсорбционно и осмотически.

В процессе варки углубляются качественные изменения пищевых веществ продукта. Так, в результате денатурации белки свертываются, что влечет за собой уплотнение обводненных гелей и выпрессовывание значительной части содержащейся в них влаги, которая поглощается клейстеризующимся крахмалом. Крахмал набухает, а его гидролиз до декстринов приводит к увеличению количества водорастворимых веществ. Происходит деполимеризация его молекул, о чем свидетельствует снижение молекулярного веса и изменение других физико-коллоидных свойств. Все эти изменения делают крахмал более доступным действию диастазы, повышая его усвояемость.

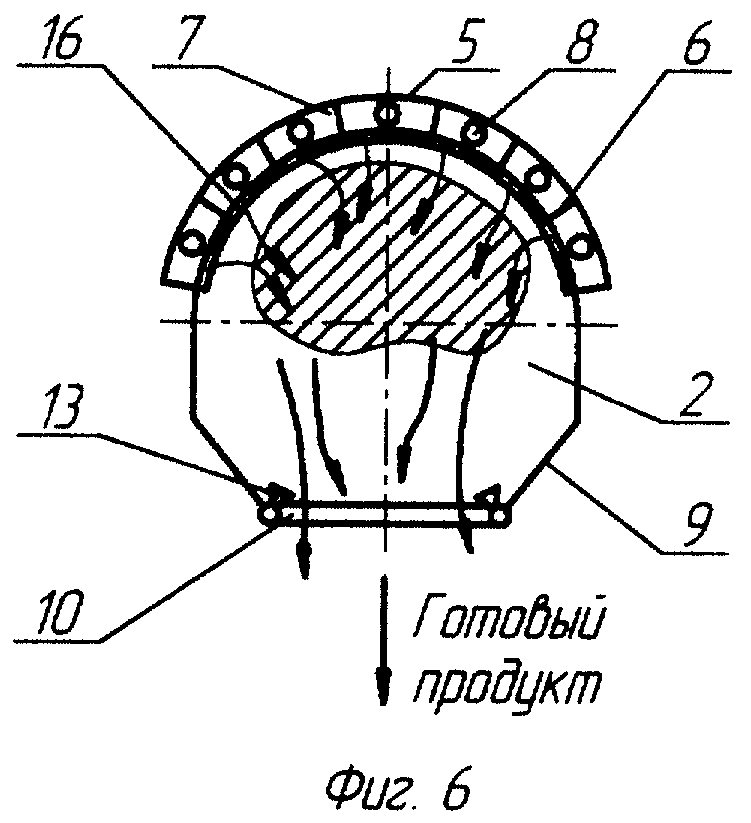

После завершения процесса гидротермической обработки приводы 15 поворачивают рабочую камеру 2 с продуктом на 180o по отношению к ее исходному положению (на фиг.6 показано это положение рабочей камеры 2). При этом образующийся угол больше угла естественного откоса готового продукта, и он ссыпается с поверхности пластин 9 в бункер выгрузки 4, и далее направляется на дальнейшую технологическую стадию производства.

На фиг. 3 показаны разрез рабочей камеры и схема взаимодействия потоков пара и обрабатываемого продукта в рабочей камере 2 при ее исходном положении, на фиг. 4 - схема взаимодействия потоков пара, воды и обрабатываемого продукта в колеблющейся рабочей камере 2 в ее крайнем правом положении, на фиг.5 - схема взаимодействия потоков пара, воды и обрабатываемого продукта в колеблющейся рабочей камере 2 в ее крайнем левом положении и на фиг.6 - схема выгрузки готового продукта из рабочей камеры 2 при ее перевернутом положении.

На фиг. 7 показано исходное положение рабочей камеры 2, на фиг.8 - крайнее правое положение колеблющейся рабочей камеры 2, на фиг.9 - крайнее левое положение колеблющейся рабочей камеры 2 и на фиг.10 - перевернутое положение рабочей камеры 2, при котором осуществляется выгрузка готового продукта.

Предлагаемая установка для гидротермической обработки пищевых продуктов дает возможность:

- достижения равномерной влаготепловой обработки продукта вследствие попеременного увлажнения и обработки потоком пара, а также использования "мягких" температурных и "щадящих" режимов перемешивания продукта при максимальном сохранении формы частиц обрабатываемого продукта;

- повышения качества готового продукта за счет использования рационального гидродинамического режима обработки слоя продукта;

- снижения комкования сваренного продукта и предотвращения образования агломератов частиц;

- процесс варки осуществляется под атмосферным давлением, что исключает необходимость герметизации установки;

- снижения металлоемкости оборудования вследствие отсутствия избыточного давления, применения легкой и прочной рабочей камеры и исключения необходимости герметизации конструкции установки.

Изобретение относится к оборудованию для влаготепловой обработки пищевых продуктов и может быть использовано для варки крупяных продуктов пищеконцентратной промышленности, например для производства варено-сушеных круп, а также для бланширования продуктов растительного происхождения: моркови, свеклы, картофеля и др. Установка для гидротермической обработки пищевых продуктов включает корпус, бункеры загрузки и выгрузки, паропровод и привод. Внутри корпуса установлена рабочая камера, нижняя часть которой представляет собой перфорированный полуцилиндр. С наружной стороны к нему прикреплен кожух, имеющий внутри вертикальные перегородки, а с торцевой стороны - патрубки, соединенные с гибкими шлангами для подачи пара. В верхней части рабочей камеры по периметру установлен трубопровод с размещенными на нем форсунками и соединенный с гибким шлангом для подачи воды. Два синхронных привода рабочей камеры обеспечивают возможность ее колебательного движения с последующим круговым перемещением до верхнего положения. Изобретение направлено на улучшение качества готового продукта и повышение тепловой эффективности процесса за счет более равномерной обработки продукта в перемешиваемом слое, регулирования режима влаготепловой обработки путем использования рационального гидродинамического режима слоя продукта. 10 ил.

Установка для гидротермической обработки пищевых продуктов, включающая корпус, бункеры загрузки и выгрузки, паропровод и привод, отличающаяся тем, что внутри корпуса установлена рабочая камера, нижняя часть которой представляет собой перфорированный полуцилиндр, с наружной стороны к нему прикреплен кожух, имеющий внутри вертикальные перегородки, а с торцевой стороны - патрубки, соединенные с гибкими шлангами для подачи пара, в верхней части рабочей камеры по периметру установлен трубопровод с размещенными на нем форсунками и соединенный с гибким шлангом для подачи воды, два синхронных привода рабочей камеры обеспечивают возможность ее колебательного движения с последующим круговым перемещением до верхнего положения.

| БАЧУРСКАЯ Л.Д | |||

| и др | |||

| Технология пищевых концентратов, Москва, Пищевая промышленность, 1970, с.46-48 | |||

| ВАРОЧНО-СУШИЛЬНЫЙ АППАРАТ ДЛЯ ПРОИЗВОДСТВА КРУПЯНЫХ КОНЦЕНТРАТОВ | 2000 |

|

RU2169490C1 |

| БЛАНШИРОВАТЕЛЬ | 1995 |

|

RU2092091C1 |

Авторы

Даты

2002-02-20—Публикация

2000-08-18—Подача