Изобретение относится к области экологии и может быть использовано в металлургии и производстве строительных материалов - минеральных вяжущих.

Красный шлам - многотоннажные промышленные отходы производства глинозема из бокситов по способу Байера. В Украине красный шлам образуется ежегодно в количестве не менее 1 млн.т. Отвалы красного шлама представляют угрозу для окружающей среды и занимают огромные территории. Общего решения проблема утилизации на сегодняшний день не имеет.

Наиболее близким к заявляемому решению является способ утилизации красного шлама путем его комплексной переработки на чугун, глинозем и цемент (Шморгуненко Н. С. , Корнеев В.И. "Комплексная переработка и использование отвальных шламов глиноземного производства". 1982), включающий в себя получение смеси красного шлама и известкового компонента, ее последующую термическую обработку в присутствии восстановителя - кокса. В результате термической обработки, которую проводят при температуре 1200 град.С, получают железосодержащий продукт в виде отдельных несвязных частиц, который отделяют магнитной сепарацией, и шлам. Полученный шлам смешивают с известковым компонентом и содой и вновь подвергают термической обработке при температуре 1000 град.С. Затем выщелачивают полученный спек.

В результате выщелачивания получают глинозем и цемент.

Указанный способ имеет ряд недостатков.

Одним из них является необходимость дважды производить операцию обжига (спекания).

Другим недостатком является то, что операция выщелачивания смеси, содержащей отходы глиноземного производства, аппаратурно мало отличается от операции по выщелачиванию основного сырья - бокситов. Это влечет за собой необходимость практически дублировать основное производство, что требует больших материальных затрат. Практически это означает необходимость создания нового крупного производства в непосредственной близости от шламоотвалов во избежание перевозки сотен тысяч и миллионов тонн мелкозернистого материала железнодорожным транспортом, что в большинстве случаев невозможно.

Задачей настоящего изобретения является усовершенствование способа утилизации красного шлама путем нахождения оптимального сочетания интенсификации процесса термической обработки с качественным составом обрабатываемого сырья, в результате чего достигается максимальное использование красного шлама, упрощается сам способ переработки и увеличивается выход полезной продукции.

Поставленная задача достигается тем, что в способе утилизации красного шлама - отхода глиноземного производства, включающем получение смеси красного шлама, известкового компонента и ее последующую термообработку в присутствии восстановителя, отделение железосодержащего продукта, согласно изобретению в смесь дополнительно вводят кремнеземистый компонент при следующем соотношении компонентов, мас.%: известковый компонент - 5-20; кремнеземистый компонент 5-40; красный шлам - остальное, а термическую обработку смеси в присутствии восстановителя осуществляют при температуре 1300-1500 град.С, затем образовавшийся расплав нагревают до температуры 1800 град.С, охлаждают расплав до температуры 1500 град.С, гранулируют его и осуществляют помол гранулята.

Кроме того, автор считает, что грануляцию расплава целесообразно производить любыми известными средствами, например водой. В то же время наиболее эффективным путем грануляции расплава является применение для этой цели природного газа. Это дает возможность использовать значительную часть термической энергии расплава для преобразования (конверсии) природного газа в восстановительный газ, а не терять ее, как это имеет место при грануляции водой.

Полученный в результате восстановительный газ используют для восстановления окислов железа, содержащихся в красном шламе, и получения железосодержащего продукта - ферросилиция - ценного сырья для металлургической промышленности.

В качестве восстановителя могут быть использованы отходы углеобогащения и низкосортный уголь.

Полученный в результате грануляции расплава продукт-гранулят подвергают помолу одним из известных способов, после чего добавляют в него мелкодисперсный наполнитель - красный шлам в соотношении молотый продукт/красный шлам, как 1:(0,1-1).

К полученной смеси добавляют растворы NaOH, и/или КОН, и/или Na2CO3, и/или Na2SO3, и/или K2SO3, и/или СаSO3, причем соотношение указанных веществ к продукту помола составляет 2-10 мас.%.

Автором доказано, что совокупность всех признаков изобретения позволяет достичь результата, указанного в задаче.

В соответствии с заявляемым способом термическую обработку сырьевой смеси осуществляют при температурах, достигающих 1300-1500 град.С. В процессе повышения температуры происходит разложение известкового компонента на окись кальция СаО и углекислый газ СО2. Затем в результате взаимодействия частиц красного шлама с восстановительным газом начинается процесс восстановления железа из окислов, содержащихся в красном шламе.

При достижении температуры около 1450 град.С начинается плавление сырьевой смеси. Необходимость плавления сырьевой смеси вызвана тем, что в жидкой фазе процессы гомогенизации смеси по химическому составу происходят в несколько раз быстрее, чем в твердой фазе, и соответственно, ускоряется процесс образования новых минеральных соединений. Тем самым обеспечивается более высокая интенсивность процесса переработки исходной смеси в новый продукт.

При повышении температуры до 1800 град.С расплав становится более подвижным. При понижении вязкости расплава интенсифицируется процесс отделения железосодержащего продукта от минеральной массы. Наличие частиц металла в массе расплава не дает возможность произвести его грануляцию. Таким образом, повышение температуры до 1800 град.С обеспечивает получение конечного продукта более высокого качества, что позволяет, в свою очередь, вовлечь в производство большее количество красного шлама, что и является задачей заявляемого способа. Полученный при указанной температуре железосодержащий продукт представляет собой ферросилиций - смесь железа с окислами других металлов, например никеля, хрома. Он является ценным сырьем для металлургической промышленности, и его реализация позитивно влияет на экономические показатели заявляемого способа.

При понижении температуры расплава до 1500 град.С происходит частичная регенерация его тепловой энергии, которая используется в технологическом процессе, например для предварительного нагрева сырьевой смеси. При этом обеспечивается экономия топливно-энергетических ресурсов, что положительно отражается на экономической эффективности заявляемого способа.

Гранулирование расплава позволяет сохранить стекловидную структуру полученного продукта и его скрытую гидравлическую активность, которая теряется при постепенном охлаждении расплава и его кристаллизации. Помол гранулята приводит его в состояние, когда частицы готовы взаимодействовать друг с другом при добавлении в продукт помола активного компонента.

При добавлении в продукт помола мелкодисперсного наполнителя, преимущественно красного шлама, получают гидравлическое вяжущее с максимальным содержанием указанного отхода глиноземного производства, что и является задачей заявляемого способа. Количество добавляемого красного шлама прямо пропорционально качеству (активности) полученного продукта помола и определяется соотношением продукт помола/наполнитель = 1:(0,1-1). При содержании наполнителя, меньшем чем 0,1 от веса продукта помола, уменьшается количество используемого красного шлама, а активность получаемого гидравлического вяжущего становится неоправданно завышенной, что увеличивает его себестоимость (вследствие уменьшения выхода) и сужает рамки возможного, эффективного с экономической точки зрения использования. При содержании наполнителя в количестве, большем чем вес продукта помола, получается вяжущее пониженной активности, которое также имеет более узкую сферу применения. Таким образом, приведенные пределы содержания мелкодисперсного наполнителя являются оптимальными.

В смесь продукта помола гранулята и мелкодисперсного наполнителя добавляют активный компонент, представленный перечнем растворов веществ NaOH, и/или КОН, и/или Na2СО3, и/или Na2SO3, и/или К2SO3, и/или СаSO3, причем соотношение указанных веществ к продукту помола составляет 2-10 мас.%, что отвечает необходимому качеству получаемого вяжущего.

Полученное таким образом гидравлическое вяжущее используют так же, как, например, портландцемент.

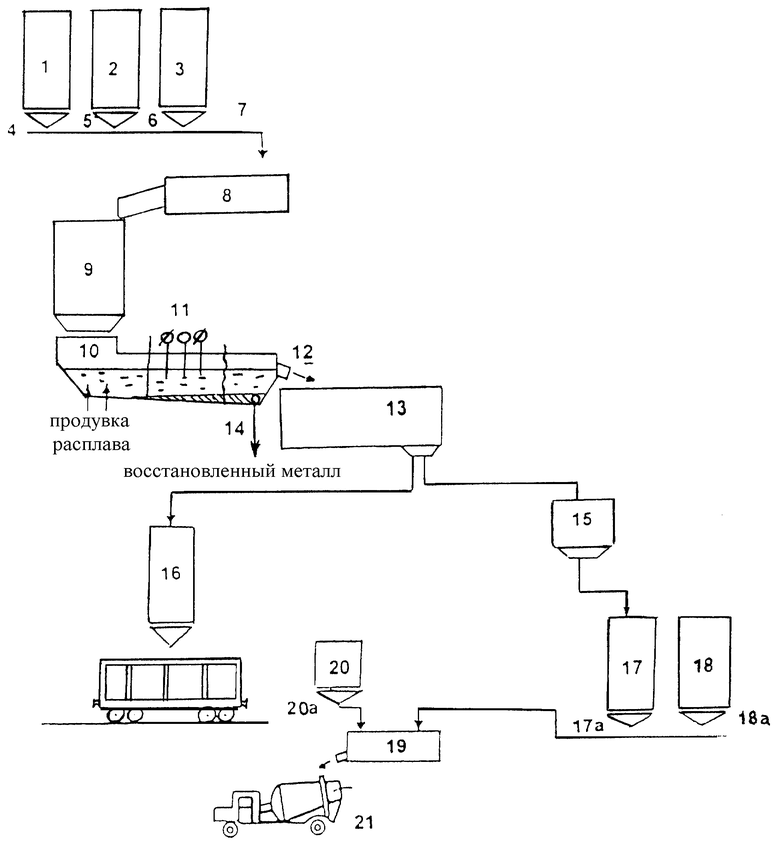

Заявляемый способ осуществляется следующим образом (см. чертеж).

Из бункеров 1,2,3 при помощи соответствующих дозаторов 4,5,6 и транспортера 7 в смеситель 8 подают компоненты сырьевой смеси - соответственно известковый компонент, кремнеземистый компонент и красный шлам. В качестве известкового компонента преимущественно используют отходы добычи мела или известняка, которые в силу своей мелкодисперсности не пригодны для получения извести традиционным способом, а также гашеная или негашеная известь. В качестве кремнеземистого компонента используют песок строительный с содержанием SiO2 в количестве не менее 96%. При использовании твердого технологического топлива в виде низкосортного угля или отходов углеобогащении органическая часть топлива частично используется как восстановитель, а в качестве кремнеземистого компонента используют минеральную часть топлива.

В смесителе 8 компоненты тщательно перемешивают. Из смесителя 8 смесь непрерывно подается в установку термической обработки 9. Указанная установка имеет конструкцию, позволяющую производить термическую обработку мелкодисперсного материала. Преимущественно это установка прямоточно-вихревого типа. Обработка сырьевой смеси в установке подобного типа осуществляется при движении частиц материала в газовых потоках с высокой скоростью. Поскольку камеры, в которых происходит термическая обработка сырьевой смеси, имеют кольцевую форму, на частицы материала, двигающиеся в этих камерах, действуют значительные центробежные силы, которые прижимают указанные частицы к внутренней поверхности камер. В передней части установки 9 частицы материала нагреваются потоком дымовых газов, образующихся при сгорании органического топлива, до температуры 1300 град.С. При этом происходит реакция разложения известкового компонента на окись кальция СаО и углекислый газ СO2 (если в качестве известкового компонента использовали известняк) или воду (если использовали гашеную известь). При попадании раскаленных частиц красного шлама в струю восстановительного газа, который подается в камеру через специальную форсунку, происходит восстановление окислов железа до металлического железа, которое в виде микрокапель оседает на стенках камеры установки 9 и под действием силы тяжести стекает вниз камеры, захватывая за собой более крупные частицы сырьевой смеси.

В конечной части установки 9 частицы сырьевой смеси нагреваются до температуры 1500 град. С. При такой температуре большая часть обрабатываемого материала переходит в расплав и стекает в ванну 10. Дно ванны 10 имеет небольшой уклон в направлении от начала ванны к ее концу. Уклон необходим для того, чтобы расплавленный металл стекал по дну ванны 10 в ее самую нижнюю часть и накапливался там.

В передней части ванны 10 расплав продувается высокотемпературными продуктами сгорания органического топлива. Процесс сжигания топлива осуществляется при недостатке кислорода, поэтому указанные продукты сгорания имеют восстановительный потенциал. За счет этого при продувке расплава происходит окончательное восстановление окислов железа, содержащихся в красном шламе. Кроме того, происходит перемешивание расплава и его гомогенизация, что важно для конечного продукта.

В средней части ванны 10 расплав нагревается до температуры 1800 град.С одним из известных способов, например электронагревом при помощи электродов 11. При этом вязкость расплава резко снижается и содержащиеся в нем частицы восстановленного металла свободно опускаются на дно ванны 10. В задней части ванны температура снижается до 1500 град.С за счет подачи к его поверхности холодного воздуха. При этом происходит частичная регенерация тепловой энергии расплава. При достижении поверхностью расплава определенного уровня происходит его вытекание через слив 12 в установку грануляции расплава холодной водой. Скапливающийся на дне ванны 10 расплавленный металл периодически удаляется через слив 14 в специальные емкости, не показанные на чертеже.

Одной из особенностей предлагаемого способа является то, что грануляция полученного расплава может осуществляться любыми известными средствами, например водой, однако использование для этой цели природного газа наиболее целесообразно с экономической точки зрения, так как дает возможность утилизовать часть тепловой энергии расплава, теряемую при грануляции расплава водой. При этом, с одной стороны, происходит резкое охлаждение частиц расплава, а с другой - преобразование (конверсия) природного газа в восстановительный газ.

В случае применения природного газа для грануляции расплава процесс грануляции организуется следующим образом.

В верхней части ванны, содержащей расплав, за счет продувки ее высокотемпературными продуктами сгорания топливно-кислородной смеси, образуется кипящий слой. Диаметр капель расплава, выносимых из массы расплава при ее продувке, выбирают исходя из необходимости обеспечения скорости их охлаждения, близкой к скорости охлаждения при водной грануляции. Для обеспечения указанных условий дымовые газы при выходе из зоны продувки должны иметь расчетную скорость, равную скорости витания капель расплава определенного диаметра.

В поток диспергированного расплава и дымовых газов, поступающих в верхнюю зону ванны, подают холодный природный газ для охлаждения и грануляции расплава. Такая грануляция позволит осуществить охлаждение не только за счет контакта с холодным природным газом, но и за счет отъема тепла в результате эндотермического эффекта реакции взаимодействия природного газа с высокотемпературными продуктами сгорания, выходящими вместе с диспергированным расплавом из зоны продувки.

В результате этого взаимодействия вместе с гранулятом получают горячий восстановительный газ, близкий по своему химическому составу к восстановительным газам высокотемпературной кислородной конверсии, используемым в доменном процессе в качестве заменителя кокса.

Полученный гранулят отправляют на склад 16, где он хранится до момента его использования в производстве на месте либо до погрузки в вагоны и отправки в другие регионы Украины.

Используемый на месте клинкер подают в помольную установку 15, где его подвергают помолу до тонкости зерна, соответствующей удельной поверхности не менее 5000 см2/г. В результате получают чистое гидравлическое вяжущее, часть которого направляют в бункеры для хранения 17, где он содержится до момента его использования.

Другую часть полученного чистого гидравлического вяжущего направляют в смеситель 19, где к нему из бункера 18 при помощи дозатора 18а добавляют мелкодисперсный наполнитель, преимущественно красный шлам, в количестве, требуемом для получения смешанного гидравлического вяжущего с расчетными показателями механических и физико-химических свойств. Полученную смесь тщательно перемешивают и получают смешанное гидравлическое вяжущее.

К полученному смешанному гидравлическому вяжущему добавляют из бункера 20 при помощи дозатора 20а активный компонент в количестве от 2 до 10 мас.%.

Активными компонентами в соответствии с изобретением являются растворы веществ NaOH, КОН, Na2CO3, Na2SO3, K2SO3, CaSO3.

Готовое к применению смешанное гидравлическое вяжущее загружают в бетоновозы 21 и доставляют к месту использования.

Изобретение поясняется следующими примерами конкретного исполнения.

Пример 1.

Приготовляли сырьевую смесь в количестве 1000 кг следующего состава в натуральном выражении:

Песок - 100 кг

Известняк - 100 кг

Красный шлам - 800 кг

а в процентном соотношении:

Кремнеземистый компонент - 10%

Известковый компонент - 10%

Красный шлам - 80%

Компоненты смеси из бункеров хранения 1,2,3 через соответствующие дозаторы 4,5,6 при помощи транспортера 7 подавали в смеситель 8, где смесь гомогенизировали. Полученную шихту непрерывно загружали в установку термической обработки 9. Здесь шихту постепенно нагревали до температуры 1300 град.С. Нагрев осуществляли высокотемпературными продуктами сгорания твердого пылевидного, жидкого или газообразного топлива, подаваемого в установку при помощи соответствующих горелок.

Расплавленный шлак непрерывно подавали в ванну 10. Ванна имеет небольшой уклон в одну сторону для возможности движения расплава. В передней части ванны 10 температуру поддерживали на уровне 1500 град.С за счет продувки ее высокотемпературными продуктами сгорания органического топлива. Продувка обеспечивает перемешивание расплава и его дальнейшую гомогенизацию, и следовательно, высокую степень однородности химического состава полученного впоследствии гранулята.

В средней части ванны 10 температуру доводили до 1800 град.С любым известным способом, например электронагревом при помощи электродов 11. В этой части ванны 10 происходит полное разделение шлака и восстановленного металла (ферросилиция), который накапливается на дне ванны. После того как температура шлака снизится до 1500 град.С, шлак через слив 12 в задней части ванны 10 непрерывно подавали в установку грануляции холодной водой 13. Расплавленный восстановленный металл периодически удаляли через слив 14 в емкости, не показанные на рисунке.

Из 1000 кг сырьевой смеси получили 280 кг железосодержащего продукта в виде ферросилиция и 460 кг расплавленного шлака.

После грануляции водой полученный клинкер подавали на помол в помольную установку 15. В соответствии с одной из особенностей данного способа полученный клинкер может быть использован в других регионах для получения гидравлического вяжущего по заявляемому способу или как активная минеральная добавка при производстве портландцемента на существующих цементных заводах. В этом случае гранулированный клинкер направляют на склад в емкости для хранения 16, откуда затем грузят в вагоны.

В результате помола клинкера до частиц, характеризуемых удельной величиной свободной поверхности не менее 5000 см2/г, получают чистое гидравлическое вяжущее в количестве 460 кг такого состава:

SiO2 - 34,7%

CaO - 24,1%

Al2O3 - 28,7%

Остальное - 12,5%

Из помольной установки 15 размолотый клинкер непрерывно подавали в бункер 17, снабженный дозатором 17а. В бункере 18 с дозатором 18а находится красный шлам. Оба компонента в количестве:

Чистое гидравлическое вяжущее - 460 кг

Красный шлам - 460 кг

подавали в смеситель 19, где готовили смешанное гидравлическое вяжущее в количестве 920 кг. К полученному смешанному гидравлическому вяжущему из емкости 20 при помощи дозатора 20а подавали 90 кг раствора каустической соды, содержащей 15 кг NaOH. В результате получили смешанное гидравлическое вяжущее, которое характеризуется следующими прочностными показателями:

В возрасте 3 суток - 250 кг/см2

В возрасте 7 суток - 327 кг/см2

В возрасте 28 суток - 406 кг/см2,

что соответствует портландцементу марки М400.

Из смесителя готовое смешанное гидравлическое вяжущее подавали к месту использования, например, при помощи бетоновозов 21.

Пример 2.

Готовили сырьевую смесь в количестве 1355 кг, в состав которой входит:

Красный шлам - 500 кг

Отходы углеобогащения с зольностью 56% - 800 кг

Негашеная известь - 55 кг

В этом случае кремнеземистый компонент представлен минеральной частью отходов углеобогащения (56% от их массы), которые содержали также и органическую часть (44%). Органическая часть отходов углеобогащения (352 кг) в ходе нагревания выгорала и ее в расчет химического состава сырьевой смеси не включали, минеральную часть (448 кг) учитывали. Принимая во внимание это обстоятельство, химический состав сырьевой смеси такой:

Красный шлам - 49,8%

Кремнеземистый компонент - 44,7%

Известковый компонент - 5,5%.

В результате обжига и последующего плавления получилось 207 кг восстановленного железа и 649 кг шлака следующего состава:

SiO2 - 42,8%

CaO - 17,4%

Al2O3 - 29,2%

Остальное - 10,6%

После помола к указанному количеству чистого гидравлического вяжущего добавили 65 л раствора, содержащего 20 кг NaOH. В результате получили гидравлическое вяжущее, которое характеризуется следующими прочностными показателями:

В возрасте 3 суток - 80 кг/см2

В возрасте 7 суток - 190 кг/см2

В возрасте 28 суток - 310 кг/см2,

что соответствует портландцементу марки М300.

Таким образом, заявляемое решение позволяет интенсифицировать процесс переработки сырьевой смеси, утилизовать красный шлам в значительных количествах, упрощает технологический процесс за счет сокращения количества переделов, повышает выход полезной продукции, улучшает технико-экономические показатели за счет экономии капитальных затрат и топливно-энергетических ресурсов, повышения качества готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ВЯЖУЩЕГО | 2000 |

|

RU2200137C2 |

| Способ обработки шлака | 1989 |

|

SU1678793A1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА | 2013 |

|

RU2542177C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2441927C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2539884C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

Изобретение относится к экологии и может быть использовано в металлургии и производстве строительных материалов - минеральных вяжущих. Способ заключается в получении смеси красного шлама и известкового компонента, ее последующей обработке в присутствии восстановителя, отделении железосодержащего продукта. В смесь дополнительно вводят кремнеземистый компонент при следующем соотношении компонентов, мас.%: известковый компонент 5-20, кремнеземистый компонент 5-40, красный шлам - остальное, а термообработку полученной смеси в присутствии восстановителя производят при 1300-1500oС, после чего образовавшийся расплав нагревают до 1800oС, затем его охлаждают до 1500oС, осуществляют грануляцию и помол гранулята. Изобретение позволяет усовершенствовать способ утилизации красного шлама путем нахождения оптимального сочетания интенсификации процесса термической обработки с качественным составом обрабатываемого сырья, а также достичь максимального использования красного шлама, упростить способ переработки и увеличить выход полезной продукции. 6 з.п. ф-лы, 1 ил.

Известковый компонент - 5-20

Кремнеземистый компонент - 5-40

Красный шлам - Остальное

а термообработку полученной смеси в присутствии восстановителя производят при 1300-1500oС, после чего образовавшийся расплав нагревают до 1800oС, затем его охлаждают до 1500oС, осуществляют грануляцию и помол гранулята.

| ШМОРГУНЕНКО Н.С | |||

| и др | |||

| Комплексная переработка и использование отвальных шламов глиноземистого производства | |||

| - М.: Металлургия, 1982, с.16, с.24-27 | |||

| КОТЕЛ С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ | 2007 |

|

RU2362094C1 |

| US 4071373, 31.06.1978 | |||

| US 4289537, 15.09.1981 | |||

| US 4330336, 18.05.1982 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| УСТРОЙСТВО для РЕШЕНИЯ КРАЕВЫХ ЗАДАЧ | 0 |

|

SU375653A1 |

Авторы

Даты

2002-02-20—Публикация

2000-07-18—Подача